Изобретение относится к области органического синтеза лактонов, а именно γ -бутиролактона.

γ -Бутиролактон используется как сырье для получения γ -пирролидона, N-метил- γ -пирролидона, так и в качестве растворителя, например, синтетических волокон.

Известен способ получения γ -бутиролактона гидрированием малеинового ангидрида, янтарного ангидрида, их кислот и эфиров с использованием органических растворителей (бутиролактон, низшие спирты и др.) или без растворителей в паровой фазе на медно-хромовом или цинк-медно-хромовом катализаторе при температуре 150-375о С, давлении менее 0,5 МПа, молярном соотношении водород: сырье более 10:1 [1 и 2] Селективность образования γ -бутиролактона составляет не менее 90,0%

Однако перечисленные катализаторы, в присутствии которых осуществляется способ, быстро дезактивируются за счет образования смол. Указанный недостаток делает перечисленные способы малоприемлемыми для промышленной реализации как в связи с частыми трудоемкими операциями по разгрузке дезактивированного катализатора из реактора и по загрузке свежего в реактор, так и в связи с энергоемкой процедурой регенерации дезактивированного катализатора.

Известен способ с более длительным сроком службы катализатора [3] Время пробега катализатора по указанному способу увеличено до 750 ч за счет использования в качестве сырья водных растворов малеиновой или янтарной кислоты. Однако, во-первых, срок службы катализатора недостаточно высок, во-вторых, такое проведение процесса требует использования относительно дорогостоящих конструкционных материалов из-за значительной активности водных растворов малеиновой кислоты.

Наиболее близким по технической сущности к предлагаемому является способ получения γ -бутиролактона [4] парофазным гидрированием малеиновой ангидрида при температуре 150-350о С в органическом растворителе в присутствии катализатора, содержащего окись меди, окись цинка и асбест.

Массовое соотношение цинка и меди составляет (1-95):(5-99).

Выход γ -бутиролактона составляет не менее 87% Недостатком прототипа является довольно быстрая дезактивация катализатора через 300 ч.

Техническая сущность заявляемого способа состоит в том, что -бутиролактон получают гидрированием малеинового ангидрида при повышенной температуре в органическом растворителе в присутствии катализатора, содержащего окись меди от 45 до 70 мас.5, окись цинка от 15 до 40% и алюминат кальция от 15 до 40% Гидрирование раствора малеинового ангидрида γ -бутиролактона проводят при температуре 250-300о С, давлении менее 0,3 МПа. В этих условиях селективность образования γ -бутиролактона составляет не менее 90% катализатор работает без падения активности не менее 1200 ч.

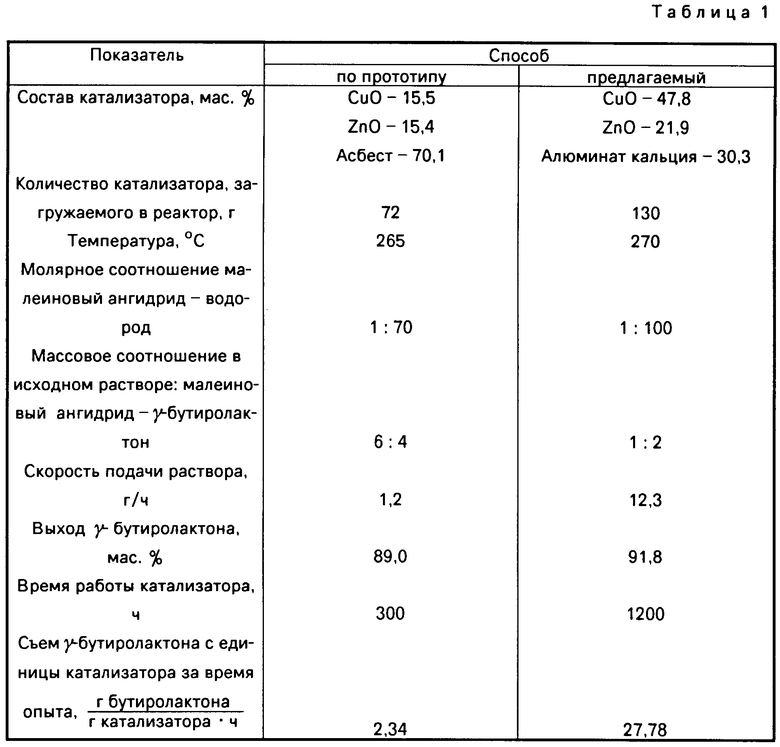

В табл.1 приведены данные по изобретению и прототипу.

Как видно из таблицы, срок стабильной работы катализатора, содержащего оксид меди, окись цинка и алюминат кальция в четыре раза больше, чем катализатора по прототипу, а съем γ -бутиролактона с единицы катализатора за время опыта более чем в десять раз, т.е. расход катализатора на 1 т, получаемого γ -бутиролактона по предлагаемому способу в 10 раз меньше, чем по прототипу.

Способ осуществляется следующим образом.

Вариант 1. В реактор загружали 100 мл катализатора состава:z 47,8% CuO, 21,9% ZnO, 30,3% технического алюмината кальция. Восстановление проводили при температуре 120-250о С в течение 15 ч азотоводородной смесью.

Гидрирование раствора малеинового ангидрида в γ -бутиролактоне (в массовом соотношении 1:2) осуществляли в следующих условиях: температура 270о С, скорость подачи раствора 12,3 г/ч, молярное соотношение водород к малеиновому ангидриду 100:1, давление атмосферное.

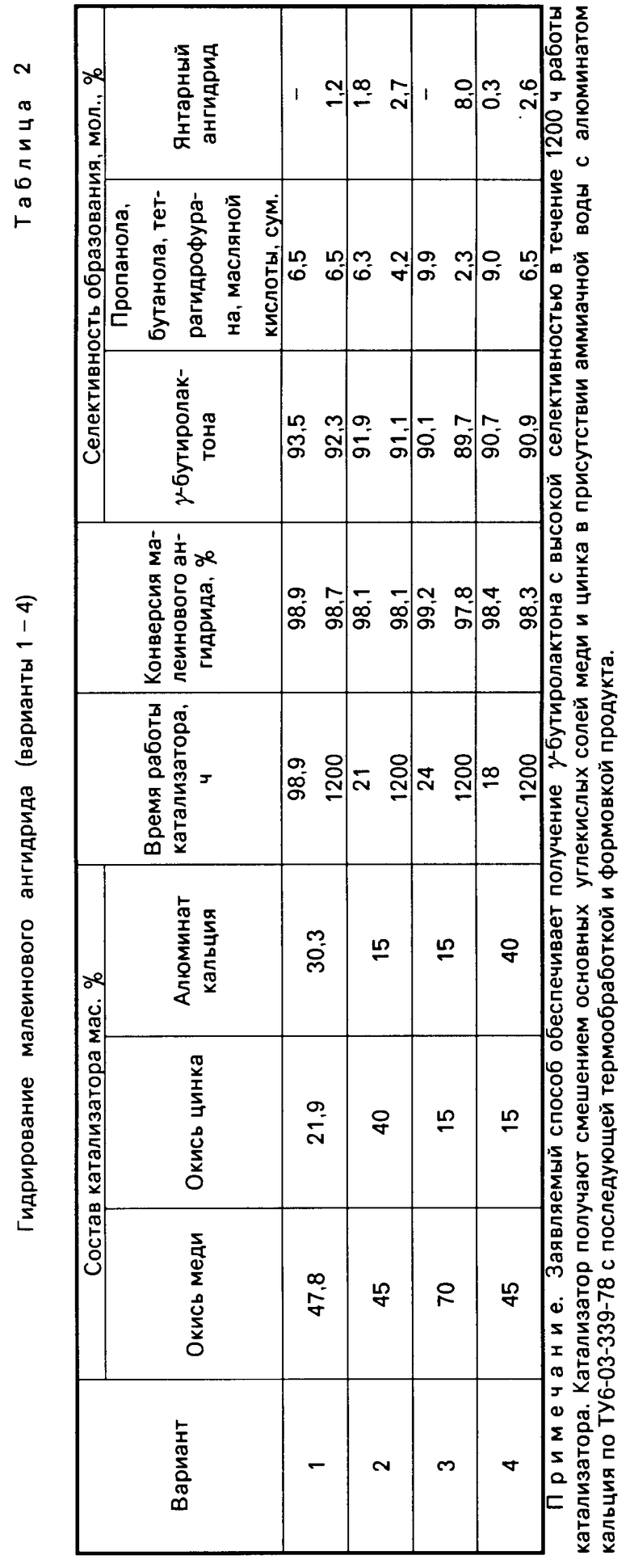

Конверсия малеинового ангидрида составляла 98,9% Селективность образования С-бутиролактона была 93,5% бутанола, пропанола, тетрагидрофурана, суммарно 6,5% янтарный ангидрид в реакционной смеси отсутствовал. После 1200 ч проведения процесса в указанных условиях конверсия малеинового ангидрида составляла 98,7% селективность образования γ -бутиролактона была 92,3% бутанола, пропанола, тетрагидрофурана, масляной кислоты, суммарно 6,5% янтарного ангидрида 1,2% Таким образом, выход γ -бутиролактона практически не изменился в течение 1200 ч.

Остальные варианты осуществления заявленного способа аналогичны варианту 1, а их переменные параметры и показатели приведены в табл.2, включая вариант 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АЛЬДЕГИДОВ | 1992 |

|

RU2050195C1 |

| СПОСОБ ПРЯМОГО ГИДРИРОВАНИЯ МАЛЕИНОВОГО АНГИДРИДА С ПОЛУЧЕНИЕМ 1,4-БУТАНДИОЛА И ЯНТАРНОГО АНГИДРИДА | 2022 |

|

RU2837565C2 |

| Способ получения тетрагидрофурана | 1981 |

|

SU968034A1 |

| Способ получения -бутиролактона | 1977 |

|

SU727645A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРХЛОРЭТИЛЕНА | 1993 |

|

RU2039729C1 |

Использование: в промышленном органическом синтезе, в частности в способе получения гамма-бутиролактона. Сущность изобретения: продукт - гамма-бутиролактон. Реагент 1: малеиновый ангидрид. Условия реакции: парофазное гидрирование ведут при повышенной температуре в среде органического растворителя в присутствии катализатора. В состав последнего входят, мас.%: окись меди 45-70; окись цинка 15-40 и алюминат кальция - остальное. Выход целевого продукта 91,8%. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ γ-БУТИРОЛАКТОНА парофазным гидрированием малеинового ангидрида при повышенной температуре в фазе органического растворителя в присутствии катализатора, содержащего оксиды меди и цинка, отличающийся тем, что используют катализатор, дополнительно содержащий алюминат кальция, при следующем соотношении компонентов, мас.

Оксид меди 45 70

Оксид цинка 15 40

Алюминат кальция Остальное.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ холедоходуоденостомии | 1984 |

|

SU1168220A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-05-20—Публикация

1993-01-11—Подача