Изобретение относится к способам сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройствам для их осуществления. Способ наиболее применим для вертикальных шахтный печей для сушки рудных и нерудных материалов, в частности к печам для сушки хризотил-асбеста с верхней загрузкой исходного сыпучего материала и нижней выгрузкой готового продукта.

Известна вертикальная шахтная сушильная печь (ВШСП), реализующая способ сушки сыпучих материалов, повышения её экологической эффективности приведенная в [1] (Юрьев Б.П. Сушка хризотиловой руды в аппаратах вертикального шахтного типа // Строительные материалы. 2016. № 8 С.80), работающая по комбинированной, то есть прямоточно-противоточной схеме движения теплоносителя и исходной руды, содержащая загрузочное устройство, верхнюю прямоточную часть сушила, нижнюю противоточною часть сушила, устройство выгрузки в нижней части сушила, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушила.

Данный способ сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройство для его осуществления способствует снижению концентрации влажных мелко дисперсных частиц материала, в том числе пыли, поступающей во входной коллектор газоотводящих каналов за счет частичной сушки её в зоне прямоточного движения теплоносителя и исходной руды, поскольку входной коллектор в газоотводящие каналы расположен в зоне схождения прямоточной и противоточной частей сушила, то есть на значительном расстоянии от загрузочного устройства, что обеспечивает существенное снижение влажности мелкодисперсных частиц материала, в том числе пыли, за счет конвективного теплообмена их с теплоносителем в зоне прямотока их аутогезии, что способствует повышению экологической эффективность ВШСП.

Однако нестабильность физико-химических параметров исходной руды и в первую очередь ее влажности и температуры, существенно изменяющихся в летнее зимний период, приводит к недостаточному конвективному теплообмену между исходной рудой, в состав которой входят влажные мелкодисперсные частицы материала, в том числе пыль, что не позволяет добиться стабильного, устойчивого, достаточного повышения экологической эффективности ВШСП. Кроме того, значительное количество влажных, мелкодисперсных частиц материала, в том числе пыли, засасывается во впускной коллектор газоотводных каналов непосредственно с теплоносителем из прямотока при движении вниз под действием гравитации за счет депрессии, создаваемой дымососм.

Наиболее близким по реализации к предлагаемому способу сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройств для их реализации является приведенный в [2] (Патент RU 2813645 , опубл, 14.02.2024г №2. Бюл. №5) способ сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей, включая подачу сыпучий материал через его загрузочное устройство, сушка за счет его конвективного теплообмена с теплоносителем, подаваемым прямотоком и противотоком по отношению к направлению движения сыпучего материала под действием сил гравитации, выдача высушенного сыпучего материала из шахты сушильная печь через разгрузочное устройство, инерционное и центробежное отделение мелких частиц материала, в том числе пыли, перед поступлением во входной коллектор газоотводных каналов, осаждение зависанием за счет снижения скорости аэрозоля в вертикальном диффузорном канале входной коллектор газоотводных каналов в процессе просушки до необходимой величины и далее через пылесборники в атмосферу за счет разрежения, создаваемого дымососом.

ВШСП, реализующий предлагаемый способ сушки сыпучих материалов и повышения экологической эффективности, содержит загрузочное устройство, верхнюю прямоточную часть сушилки, нижнюю противоточную часть сушилки, разгрузочное устройство в нижней части. сушилки, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушилки, при этом вход во входной коллектор диффузорного вертикального канала, стенка которого со стороны прямотока примыкает к верхней прямоточной части сушилки, являясь ее продолжением.

Однако для достижения существенного повышения экологической эффективности ВСШ, снижения концентрации пылевых частиц на его выходе, как показали результаты промышленных испытаний, необходимо существенно увеличить размеры диффузорного канала впускной коллектор газоотводных каналов для увеличения времени конвективного теплообмена, что ограничивает практическое применение данного технического изобретения.

Цель предполагаемого изобретения заключается в разработке способа сушки сыпучих материалов для повышения экологической эффективности шахтных сушильных печей и устройства для его реализации, обеспечивающего стабильное, устойчивое повышение экологической эффективности ВШСП, то есть снижение концентрации влажных мелких частиц материала, в том числе пыли, поступающих во входные коллекторные газоотводные каналы, за счет организации рециркуляции мелких частиц материала и пыли, многократного, многократного инерционного, центробежного, аэрационного разделения и досушивания влажных мелких частиц материала и пыль во входном коллекторе газоотводных каналов, расположенных в зоне схождения прямоточной и противоточной частей сушилки.

Поставленная цель достигается тем, что в предлагаемом способе сушки сыпучих материалов повышение экологической эффективности шахтных сушильных печей включает подачу сыпучего материала через его загрузочное устройство, его сушку за счет конвективного теплообмена с прямоточно подаваемым теплоносителем и противоток по направлению движения сыпучего материала под действием сил гравитации, доставка высушенного сыпучего материала из шахтной сушильной печи через разгрузочное устройство, инерционное и центробежное отделение мелких частиц материала, в том числе пыли, перед поступлением в впускной коллектор газоотводящих каналов, осаждением витанием за счет снижения скорости аэрозоля в вертикальном диффузорном каналов входного коллектора газоотводящих каналов, при этом часть мелкодисперсных частиц материала и пыли в виде аэрозоля рециркулируют между диффузорным каналом входного коллектора и прямотоком, дополнительно многократно подвергая их инерционной, центробежной сепарации и сушке.

Техническим результатом предлагаемого изобретения является:

1. Досушивание влажных мелкодисперсных частиц материала, в том числе пыли за счёт рециркуляции, в вертикальном диффузорном канале входного коллектора и верхней прямоточной части сушила в процессе их эжекционного перемещения и дополнительной инерционной сепарации.

2. Снижение концентрации пыли в аэрозолях, поступающих в циклоны и далее через вытяжной вентилятор в атмосферу.

3. Повышение экологической эффективности ВШСП.

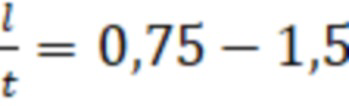

На фиг. 1 изображен продольный разрез ВШСП.

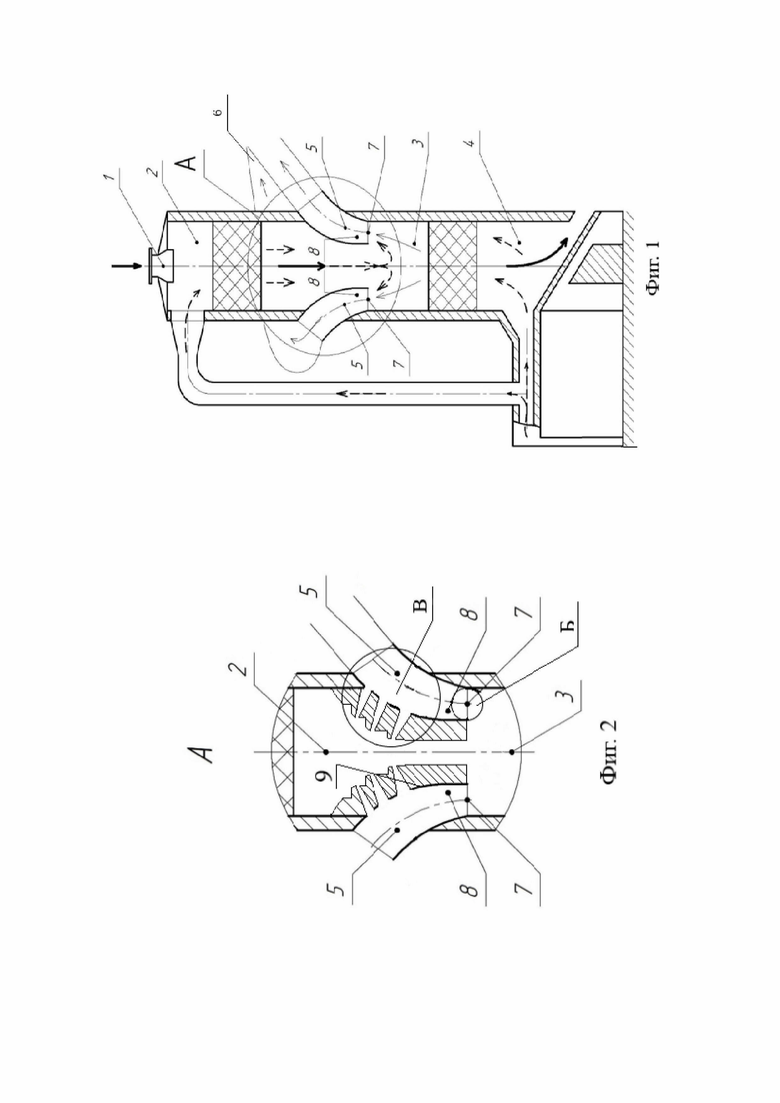

На фиг. 2 показан вид А на фиг. 1.

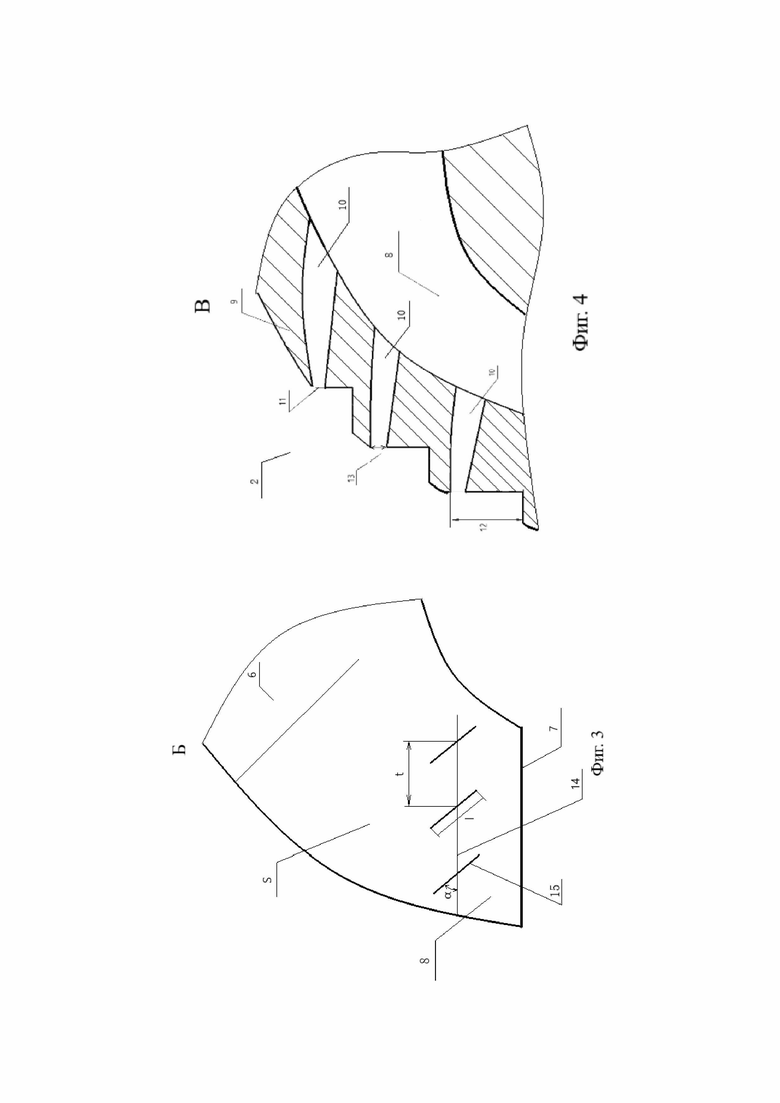

На фиг. 3 изображён вид Б на фиг. 2.

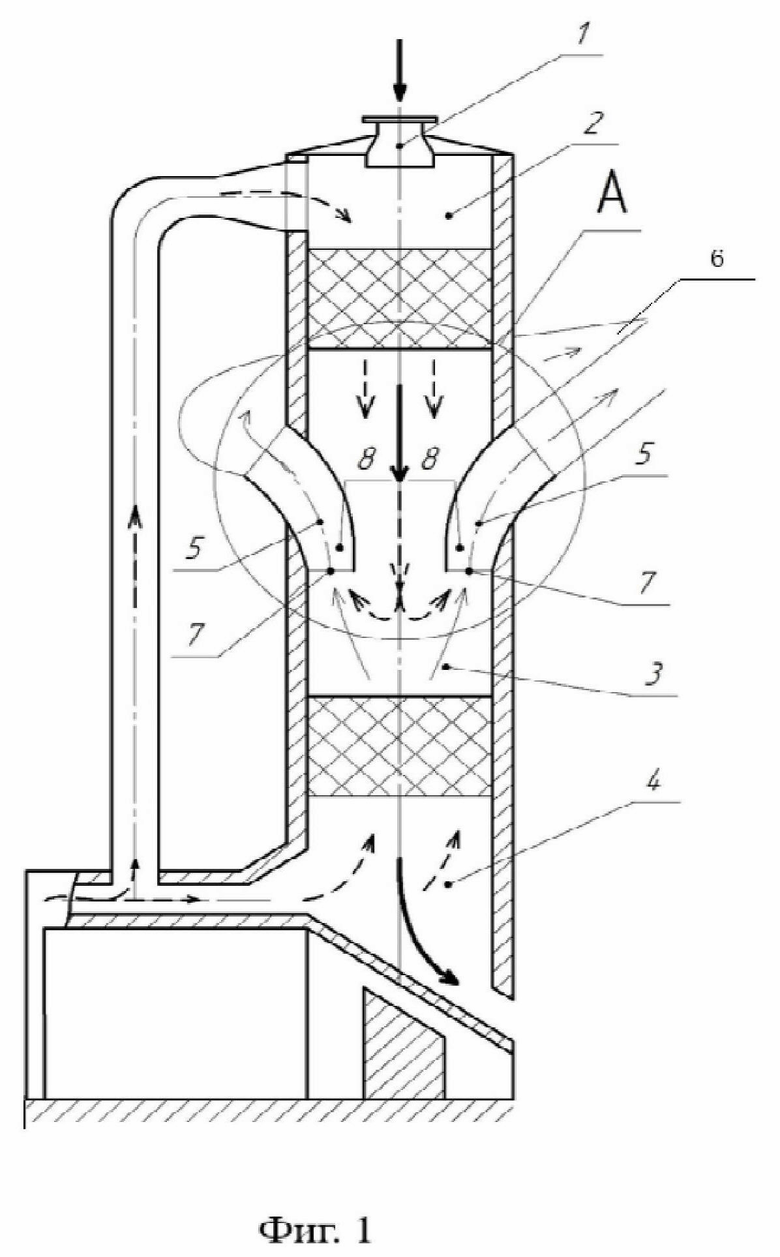

На фиг. 4. изображён вид В на фиг. 2.

ВШСП, реализующая предлагаемый способ сушки сыпучих материалов для повышения экологической эффективности, содержит загрузочное устройство 1, верхнюю прямоточную часть сушилки 2, нижнюю противоточную часть сушилки 3, разгрузочное устройство в нижней части сушила 4, входной коллектор 5 газоотводящих каналов 6, с горизонтальным входом 7 в зоне схождения прямоточной 2 и противоточной 3 частей сушила, выполненный в виде вертикального диффузорного канала 8, стенка 9 которого, примыкает к верхней прямоточной части сушила 2 и являющаяся её продолжением выполнена с конфузорными каналами 10, соединяющими вертикальтный диффузорный канал 8 с верхней прямоточной частью сушила 2.

Кроме того, стенка 9 вертикального диффузорного канала 8 со стороны прямотока 2 в области выхода 11 конфузорных каналов 10 в верхнюю прямоточную часть сушила 2 выполнена ступенчато с высотой уступов 12 равными медианному диаметру гранулометрического состава мелкодисперсных частиц сыпучего материала, при этом высота выхода 13 конфузорного канала 10 составляет 0,25 высоты уступа 12.

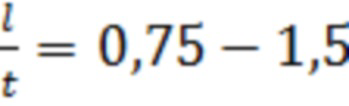

Дополнительно на входе 7 в вертикальный диффузорный канал 8 входного коллектора 5 в газоотводящие каналы 6 установлен лопастной девиатор 14 с углом установки лопаток 15 не менее α ≥ 68 градусов от горизонта и густотой в диапазоне  , где l - длинна лопатки; t - расстояние между лопатками.

, где l - длинна лопатки; t - расстояние между лопатками.

Процесс сушки сыпучего материала в ВШСП предлагаемой конструкции включает 4 последовательных этапа. На 1-м этапе в поступающем через загрузочное устройство 1 сыпучем материале за счет увеличения динамического давления, вызванного увеличением его скорости под действием сил гравитации, разрушаются автогезионные связи пылевых частиц, происходит образование аэродисперсная система, то есть пылевой аэрозоль, состоящий из частиц пыли и теплоносителя. На 2-м этапе для за счет конфузного канала, образованного стенками 9, примыкающими к верхней прямоточной части сушила 2, являющимися ее продолжением, происходит ускорение движения аэрозоля и частичное отделение мелкодисперсных частиц материала, в том числе пыли, происходит за счет действия на них инерционного отрыва от контакта со стенкой 9, силы Стокса из-за вязкости теплоносителя, сил Магнуса и Кориолиса, вызывающих криволинейное движение от верхней прямоточной части сушилки 2 к нижней противоточной части сушилки 3 к горизонтальному входу 7 к входному коллектору 5 газоотводящих каналов 6. Траектории движения мелкодисперсных частиц материала, в том числе пыли, дополнительно определяются поперечной скоростью теплоносителя, которая зависит от депрессии дымохода, центробежными силами, определяемыми кривизной линии тока теплоносителя и зависит от парусности частиц, определяемой их плотностью, диаметром и миделем. На 3-м этапе в зоне нижней противоточной части сушилки 3 в вертикальном диффузорном канале 8 входного коллектора 5 газоотводящих каналов 6 в процессе аэрационного отделения за счет динамического висения влажные мелкодисперсные частицы 7 .частицы материала, в том числе и пыль, оседают в результате малой парусности, тогда возникает большая сила тяжести по отношению к динамическому давлению аэрозоля в области повышенных температур теплоносителя в противоточной части сушилки 3, которая освобождается. влаги за счет конвективного теплообмена с ней. достигают достаточной влажности и температуры, при которых их парусность, фактическая масса достаточна для подъема через вертикальный диффузорный канал 8 впускного коллектора 5 газоотводящих каналов 6. На 4 стадии мелкодисперсные частицы материала, в том числе пыли, с избыточным влагосодержанием после конвективного теплообмена в вертикальном диффузорном канале 8 за счёт разрежения в конфузорных каналах 10, возникающего под воздействием эжекции теплоносителя, ускоряющегося в конфузорном канале, образованном стенками 9, примыкающими к верхней прямоточной части сушила 2, через конфузорные каналы 10 поступает в прямоточную часть сушила 2, повторно проходя процесс сепарации и конвективного теплообмена, способствуя снижению медианного диаметра, и соответственно концентрации пылевых частиц в аэрозолях, поступающих в газоотводящие каналы 6.

Выполнение стенки 9 вертикального диффузорного канала 8 со стороны прямотока 2 в области выхода 11 конфузорных каналов 10 в верхнюю прямоточную часть сушила 2 ступенчато с высотой уступа 12 равными медианному диаметру гранулометрического состава мелкодисперсных частиц сыпучего материала, при том что высота выхода 13 конфузорного канала 10 составляет 0,25 высоты уступа 12 за счёт динамического давления эжектируемого из диффузорного канала 8 теплоносителя сообщать момент импульса частицам сыпучего материала, то есть ускорять их вращение, тем самым увеличивая силу Магнуса, пропорциональную угловой скорости вращения и направленную силу тяжести вниз, что способствует дополнительному усилению эффекта сепарации, то есть снижению концентрации пыли на выходе из печи.

Установка на входе в вертикальный диффузорный канал 8 входного коллектора 5 газоотводящих каналов 6 лопастного девиатора 14 с углом установки лопаток 15 не более 68 градусов от горизонта и густотой в диапазоне 0,75-1,5 способствует дополнительной инерционной сепарации частиц пыли, увеличению кривизны траекторий их движения, то есть росту центробежной сепарации, что так же повышает экологическую эффективность печи. Увеличение угла установки лопаток более 68 градусов нежелательно в силу оседания частиц пыли на них. При густоте установки лопаток менее 0,75 эффект центробежной сепарации резко уменьшается, в то время как при увеличении её выше 1,5, существенно возрастает гидравлическое сопротивление движению аэрозоля, что снижает энергетическую эффективность печи.

Экспериментальные исследования, проведенные в цехе «ДиСхр» АО «Костанайские минералы», г. Житигара, Республики Казахстан на ВШСП 2х2х18 производительностью 180 т/час, расходом теплоносителя 68 000 м3/час, влажностью руды 2,8%, подтвердили значительное увеличение экологической эффективности шахтных печей при использовании предлагаемого способа и конструкции.

В процессе сушки хризотил асбестовой руды в ВШСП №9, модернизированной в соответствии с п.3-5 формулы изобретения, концентрация хризотил асбестовой пыли на выходе из печи снизилась с 25,1 г/м3 до 19,3 г/м3, то есть более чем на 24%, что повысило КПД печи с 0,7 до 0,78 то есть на 8% .

Таким образом, предлагаемый способ сушки сыпучих материалов и повышение экологической эффективности шахтных сушильных печей позволяет повысить её КПД, снизить концентрацию хризотил-асбестовой пыли, экологическое влияние на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих материалов, повышение экологической эффективности шахтных печей и устройство для его осуществления | 2023 |

|

RU2813645C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097111C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097112C1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПРОНИЦАЕМЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079076C1 |

| МОКРЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2089265C1 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2153135C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097113C1 |

| Вихревой аппарат для обработки сыпучего материала | 1978 |

|

SU769265A1 |

Изобретения относятся к способу сушки сыпучих материалов и повышения экологической эффективности шахтных сушильных печей и устройству для осуществления способа. Способ наиболее применим для вертикальных шахтный печей для сушки рудных и нерудных материалов, в частности к печам для сушки хризотил-асбеста с верхней загрузкой исходного сыпучего материала и нижней выгрузкой готового продукта. Способ сушки сыпучих материалов и повышения экологической эффективности шахтных сушильных печей включает подачу через загрузочное устройство сыпучего материала, сушку за счёт конвективного теплообмена с теплоносителем, подаваемым по прямотоку и противотоку по отношению к направлению движения сыпучего материала под действием гравитационных сил, выдачу высушенного сыпучего материала из шахтной сушильной печи через устройство выгрузки, инерционную и центробежную сепарацию мелкодисперсных частиц материала, в том числе пыли, до входа во входной коллектор газоотводящих каналов, осаждение витанием за счёт снижения скорости теплоносителя в вертикальном диффузорном канале входного коллектора газоотводящих каналов в процессе их высыхания с последующей подачей теплоносителя вместе с остатками пыли в виде аэрозоля через газоотводящие каналы в атмосферу, причем часть мелкодисперсных частиц материала и пыли в виде аэрозоля рециркулируют между диффузорным каналом входного коллектора и прямотоком, дополнительно многократно подвергая их инерционной, центробежной сепарации и сушке. Для осуществления способа имеется вертикальная шахтная сушильная печь, в стенке диффузорного вертикального канала которой со стороны прямотока, примыкающей к верхней прямоточной части сушила, являющейся её продолжением, выполнены конфузорные каналы, связывающие диффузорный вертикальный канал входного коллектора газоотводящих каналов с верхней прямоточной частью сушила. Техническим результатом группы изобретений является повышение экологической эффективности. 2 н. и 3 з.п. ф-лы, 4 ил., 3 табл.

1. Способ сушки сыпучих материалов и повышения экологической эффективности шахтных сушильных печей, включающий подачу через её загрузочное устройство сыпучего материала, сушку за счёт конвективного теплообмена его с теплоносителем, подаваемым по прямотоку и противотоку по отношению к направлению движения сыпучего материала под действием гравитационных сил, выдачу высушенного сыпучего материала из шахтной сушильной печи через устройство выгрузки, инерционную и центробежную сепарацию мелкодисперсных частиц материала, в том числе пыли, до входа во входной коллектор газоотводящих каналов, осаждение витанием за счёт снижения скорости теплоносителя в вертикальном диффузорном канале входного коллектора газоотводящих каналов в процессе их высыхания с последующей подачей теплоносителя вместе с остатками пыли в виде аэрозоля через газоотводящие каналы в атмосферу, отличающийся тем, что часть мелкодисперсных частиц материала и пыли в виде аэрозоля рециркулируют между диффузорным каналом входного коллектора и прямотоком, дополнительно многократно подвергая их инерционной, центробежной сепарации и сушке.

2. Способ по п.1, отличающийся тем, что мелкодисперсным частицам материала и пыли в прямотоке при их движении под действием силы тяжести дополнительно сообщают момент инерции вращательного движения.

3. Вертикальная шахтная сушильная печь, включающая загрузочное устройство, верхнюю прямоточную часть сушила, нижнюю противоточною часть сушила, устройство выгрузки в нижней части сушила, входной коллектор в газоотводящие каналы с горизонтальным входом в зоне схождения прямоточной и противоточной частей сушила, выполненный в виде диффузорного вертикального канала, стенка которого со стороны прямотока примыкает к верхней прямоточной части сушила, являясь её продолжением, отличающаяся тем, что в стенке диффузорного вертикального канала со стороны прямотока, примыкающей к верхней прямоточной части сушила, являющейся её продолжением, выполнены конфузорные каналы, связывающие диффузорный вертикальный канал входного коллектора газоотводящих каналов с верхней прямоточной частью сушила.

4. Вертикальная шахтная сушильная печь по п. 3, отличающаяся тем, что стенка вертикального диффузорного канала со стороны прямотока в области выхода конфузорных каналов в верхнюю прямоточную часть сушила выполнена ступенчато с высотой уступов, равной медианному диаметру гранулометрического состава мелкодисперсных частиц сыпучего материала, при этом высота выхода конфузорного канала составляет 0,25 высоты уступа.

5. Вертикальная шахтная сушильная печь по п. 3, отличающаяся тем, что на входе в вертикальный диффузорный канал входного коллектора газоотводящих каналов установлен лопастной девиатор с углом установки лопаток не менее α ≥ 68 градусов от горизонта и густотой в диапазоне  ,

,

где l – длина лопатки;

t – расстояние между лопатками.

| Способ термообработки кусковых материалов и устройство для его осуществления | 1985 |

|

SU1249279A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472085C1 |

| СПОСОБ СУШКИ ЗЕРНА И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2171958C1 |

| US 5544423 A1, 13.08.1996. | |||

Авторы

Даты

2025-04-04—Публикация

2024-07-04—Подача