Изобретение относится к термообработке кусковых материалов, полученных преимущественно полусухим прессованием, например каолиновых брикетов, и может быть использовано в про- мыпленности строительных материалов.

Цель изобретения - повышение равномерности подвода тепла и интенсификация процесса термообработки.

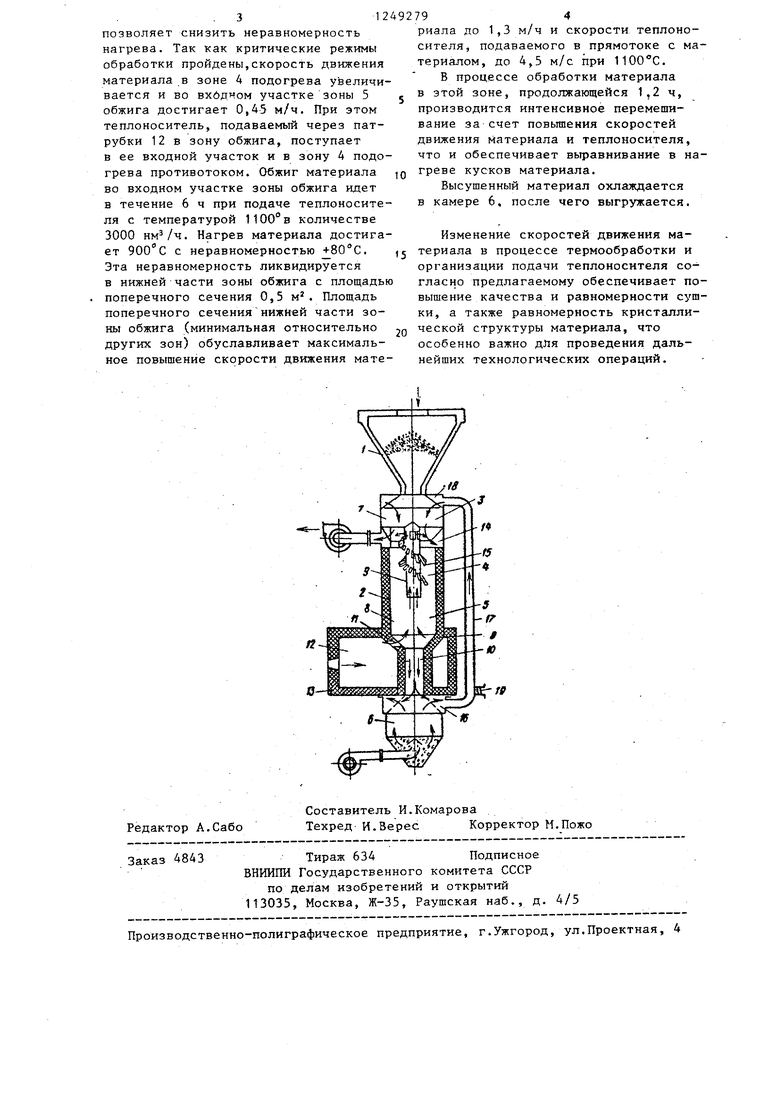

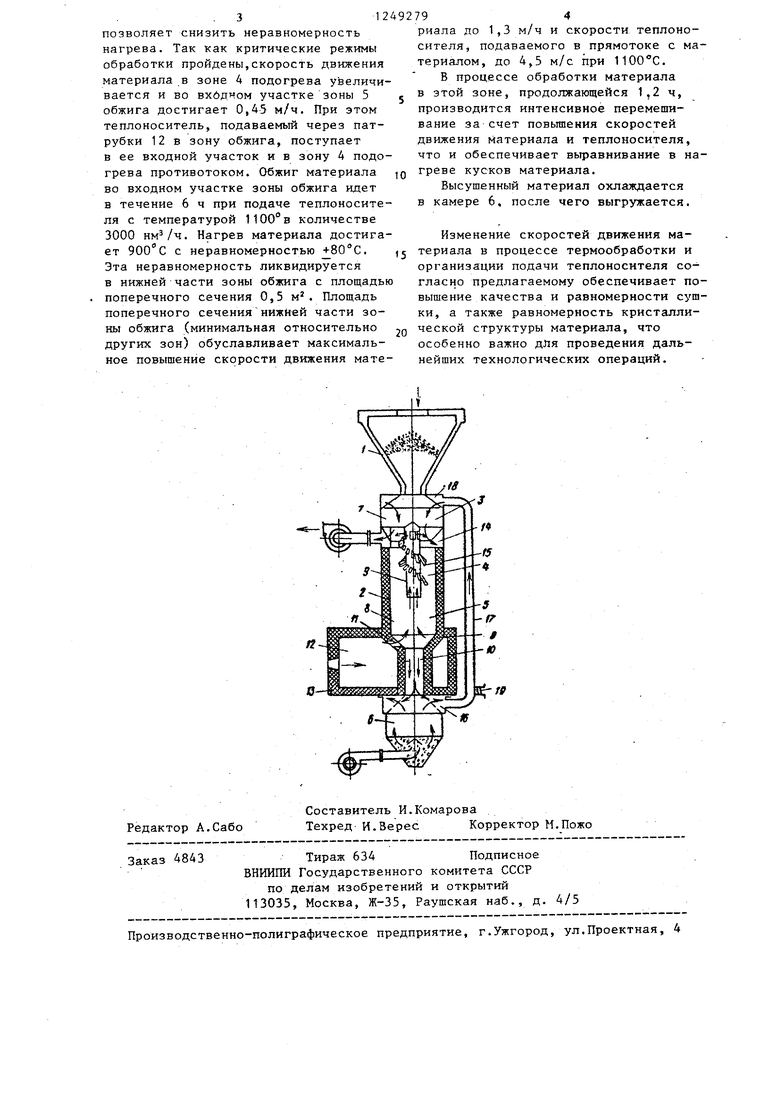

На чертеже изображено устройство для реализации способа термообработки кусковых материалов,

Устройство для термообработки кус- ковьк материалов содержит питательный бункер 1, установленную под ним камеру 2 термообработки с зонами суш- Ки 3, подогрева 4, обжига 5, и камеру 6 охлаждения, размещенную под камерой 2 термообработки. Зона 3 сушки соединена конической обечайкой 7 с зоной 4 подогрева и входным участком 8 зоны 5 обжига посредством перфорированного 6 верхней части опрокинутого стакана 9, а входной участок 8 соединен конической обечай- кой 10 с нижней частью 11 зоны 5 обжига. Площадь поперечного сечения зоны 3 сушки больше площади поперечного сечения зоны 4 подогрева, которая больше площади поперечного ния нижней части 11 зоны 5 обжига. В конической обечайке 10 размещены патрубки 12 подачи свежего теплоносителя из топочной камеры 13. В конической обечайке 7, соединяющей зоны подогрева с ушки и обжига, находится ны- Кслопной патрубок 14. Для обеспечения возможности регулирования режимов термообработки в зонах сушки 3 и подогрева 4 и температуры сбрасываемого

теплоносителя по вертикальной оси камеры 2 термообработки в зоне 4 подогрева установлен перфорированный в.верхней части опрокинутый стакан 9. На наружной поверхности стакана 9 размещены винтовые завихрякщие лопатки 15. Стакан 9 соединен через перфорацию и слой материала с вьгхлопным патрубком 14.

Коническая обечайка 10 и нижняя часть 11 зоны обжига с наименьшей пло щадью поперечного сечения обхвачены топочной камерой 13 для обеспечения поддержания заданной температуры свежего теплоносителя в зонах обжига и сушки. Между нижней частью 11 зоны обжига (обработки) и камерой 6 охлаж- .дения Находится общий патрубок 16 для смешивания отработанного прямо

5 0 5 о „

0

5

5

5

точного теплоносителя в нижней части 11 зоны обжига и хладагента из камеры 6 охлаждения и направления его по трубопроводу 17 на рециркуляцию в зону 3 сушки.

Над зоной 3 сушки камеры 2 термообработки установлен кольцевой коллектор 18, через который осуществляется ввод рециркулирующего теплоносителя в зону 3 сушки. В трубопровод 17, если это необходимо, подается воздух из внешней среды.через патрубок 19.

Установка для термообработки кусковых материалов работает следующим образом.

Загружаемый в питательный бункер 1 материал, например каолиновые брике,ты, поступает в зону 3 сушки, площадь поперечного сечения которой равна 5,15 м и является максимальной относительно площади поперечного сечения последующих зон. Это позволяет обеспечить скорость движения материала в зоне 3, равную 0,2 м/ч, при скорости теплоносителя 0,4 м/с - минимальные относительно скорости движения материала и теплоносителя в других зонах. Теплоноситель, используемый в зоне 3 сушки, получают смешением 3 общем патрубке 16 отработанных прямоточного теплоносителя с температурой 1050°С в количестве 1000 из

нижней части 11 зоны 5 обжига и хладагента в количестве 3000 из камеры 6 охлаждения и воздуха из внешней среды в количестве 6000 нм /ч, .. подаваемого с помощью патрубка 19 в трубопровод 17, посредством которого эта смесь поступает в зону сушки через кольцевой коллектор 18. Термообработка в зоне сушки продолжается 12 ч, после чего .отработанный теплоноситель сбрасывается через выхлоп-, ной патрубок 14. Для повьш1ения температуры сбрасываемого теплоносителя до 160-170 С, что необходимо при получении топочных газов сжиганием сер нистых мазутов,/через перфорированный

стакан из зоны 4 подогрева в зону 3 сушки подается до 1500 теплоносителя с температурой 500°С.

Из зоны 3 сушки материал самотет ком поступает в зону 4 и во входной участок 8 зоны 5 обжига, площадь поперечного сечения которых - 2,83 м. На выходе из зоны сушки и входе в зону подогрева с помощью завихряющих лопаток 15. движению материала придается вращающееся направление, что также

позволяет снизить неравномерность нагрева. Так как критические режимы обработки пройдены,скорость движения материала в зоне 4 подогрева увеличивается и во вхбдчом участке зоны 5 обжига достигает 0,45 м/ч. При этом теплоноситель, подаваемый через патрубки 12 в зону обжига, поступает в ее входной участок и в зону 4 подогрева противотоком. Обжиг материала во входном участке зоны обжига идет в течение 6 ч при подаче теплоносителя с температурой 1100°в количестве 3000 . Нагрев материала достигает с неравномерностью +80 С. Эта неравномерность ликвидируется в нижней части зоны обжига с площадью поперечного сечения 0,5 м . Площадь поперечного сечения нижней части зоны обжига (минимальная относительно других зон) обуславливает максимальное повышение скорости движения мате

риала до 1,3 м/ч и скорости теплоносителя, подаваемого в прямотоке с материалом, до 4,5 м/с при .

В процессе обработки материала в этой зоне, продолжающейся 1,2 ч, производится интенсивное перемешивание за счет повышения скоростей движения материала и теплоносителя, что и обеспечивает выравнивание в нагреве кусков материала.

Высушенный материал охлаждается в камере 6, после чего выгружается.

Изменение скоростей движения материала в процессе термообработки и организации подачи теплоносителя согласно предлагаемому обеспечивает повышение качества и равномерности сушки, а также равномерность кристаллической структуры материала, что особенно важно дЛя проведения дальнейших технологических операций.

/«

Редактор А.Сабо

Составитель И.Комарова

Техред И.Еерее Корректор М.Пожо

Заказ 4843Тираж 634Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Обжиговая машина конвейерного типа | 1981 |

|

SU996830A1 |

| Обжиговая печь | 1978 |

|

SU750230A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Устройство для подогрева и частичного кальцинирования кугкового материала | 1979 |

|

SU972203A1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

1. Способ термообработки кусковых материалов путем воздействия на них потоками теплоносителя и хладагента в процессе нисходящего перемещения по зонам сушки, подогрева, обжига и охлаждения, причем в нижней части зоны обжига теплоноситель направляют спутно с материалом, в зоне охлаждения осуществляют противо- точное движение хладагента, а смесь теплоносителя и хладагента возвращают в зону сушки в качестве рецирку- лята, а также путем сброса отработанного теплоносителя, отличающийся тем, что, с целью повышения равномерности подвода трпла и интенсификации процесса термообработки, теплоноситель в -зоне подогрева и во входном участке зоны обжига подают в противотоке с материалом, рецирку- лят направляют спутно с материалом в зону сушки, а сброс отработанного теплоносителя осуществляют между зонами сушки и подогрева через .фильтруемый слой материала. 2. Устройство для термообработки кусковых материалов, содержащее шахту с загрузочным бункером в верхней части, разделенную посредством конических обечаек на секции сушки, подогрева и обжига, и камеру охлаждения, размещеннь й по оси шахты шток, патрубок подвода свежего теплоносителя и выхлопной патрубок, при этом секция обжига и камера охлаждения имеют общий патрубок отвода теплоносителя на рециркуляцию, отличающее- с я тем, что, с целью повышения равномерности подвода тепла и интенсификации процесса термообработки, секции шахты выполнены с различным попереч- fibm сечением, ступенчато уменьшающимся сверху вниз, а шток расположен в секциях подогрева и обжига и выполнен в виде опрокинутого стакана с перфорацией в верхней части, имеющего винтовые лопатки на наружной поверхности и связанного через перфорацию с выхлопным патрубком. § W ю 1 со 1C -со

| Нохратян К,А | |||

| Сушка и обжиг в промьпдленности строительной керамики | |||

| М.: Изд-во лит-ры по строительству, 1962, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Декортикатор для стеблей дубовых растений с применением ножей | 1930 |

|

SU20260A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-11—Подача