Изобретение относится к способам сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройствам для их осуществления. Способ наиболее применим для вертикальных шахтный печей для сушки рудных и нерудных материалов, в частности к печам для сушки хризотил-асбеста с верхней загрузкой исходного сыпучего материала и нижней выгрузкой готового продукта.

Известна вертикальная шахтная сушильная печь (ВШСП), реализующая сушку хризотил-асбеста, приведенная в (Евстратенко А.Ю. Изучение процесса сушки асбестовой руды в шахтных печах // Теплотехника и информатика в образовании, науке и производстве, 2019, С. 46-51) [1], включающая в себя загрузочное устройство, сушило, устройство выгрузки, входной коллектор газоотводящих каналов, трубопровод для подачи теплоносителя в зону противотока.

Реализованный в указанной ВШСП способ сушки сыпучих материалов заключается в конвективном теплообмене между теплоносителем и исходным материалом в режиме противотока, то есть при встречных направлениях движения исходной руды сверху в вниз, а теплоносителя снизу в верх. В силу аэротермодинамических закономерностей противоточного движения теплоносителя по отношению к движению исходного материала, входной коллектор газоотводящих каналов при таком способе сушке расположен в верхней части сушила, то есть непосредственно в зоне загрузки исходного материала, что приводит к попаданию большого количества влажных мелко дисперсных частиц материала, в том числе пыли из исходного материала непосредственно из зоны загрузки во входной коллектор и далее в газоотводящие каналы, существенно снижая экологическую эффективность печи. Высокая концентрация влажных мелко дисперсных частиц материала, в том числе пыли в газоотводящих каналах, кроме того, повышает нагрузку на циклоны, что увеличивает концентрацию поступающих в атмосферу газов от сушильных печей.

Наиболее близким по исполнению к предлагаемому способу сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройствам для их осуществления является ВШСП, приведенная в (Юрьев Б.П. Сушка хризотиловой руды в вертикальных аппаратах шахтного типа // Строительные материалы. 2016. №8, С.80) [2], работающая по комбинированной, то есть прямоточно-противоточной схеме движения теплоносителя и исходной руды, содержащая загрузочное устройство, верхнюю прямоточную часть сушила, нижнюю противоточную часть сушила, устройство выгрузки в нижней части сушила, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушила.

Данный способ сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей и устройство для его осуществления способствует снижению концентрации влажных мелко дисперсных частиц материала, в том числе пыли, поступающей во входной коллектор газоотводящих каналов за счет частичной сушки её в зоне прямоточного движения теплоносителя и исходной руды, поскольку входной коллектор в газоотводящие каналы расположен в зоне схождения прямоточной и противоточной частей сушила, то есть на значительном расстоянии от загрузочного устройства, что обеспечивает существенное снижение влажности мелко дисперсных частиц материала, в том числе пыли за счет конвективного теплообмена их с теплоносителем в зоне прямотока их аутогезии, что способствует повышению экологической эффективность ВШСП.

Однако нестабильность физико-химических параметров исходной руды и в первую очередь ее влажности и температуры, существенно изменяющихся в летне-зимний период, приводит к недостаточному конвективному теплообмену между исходной рудой, включающей влажные мелко дисперсные частицы материала, в том числе пыли, что не позволяет добиться стабильного, устойчивого, достаточного повышения экологической эффективности ВШСП. Кроме того, значительное количество влажных мелко дисперсных частиц материала, в том числе пыли засасывается во входной коллектор газоотводящих каналов непосредственно с теплоносителем из прямотока при движении вниз под действием гравитации за счет депрессии, создаваемой дымососам.

Цель предлагаемого изобретения заключается в разработке способа сушки сыпучих материалов повышения экологической эффективности шахтных сушильных печей и устройства для её осуществления, обеспечивающего стабильное, устойчивое, достаточное повышение экологической эффективности ВШСП, то есть снижение концентрации влажных мелко дисперсных частиц материала, в том числе пыли, поступающей во входной коллектор газоотводящих каналов, за счет организации инерционной, центробежной, аэрационной сепарации и дополнительной сушки влажных мелко дисперсных частиц материала, в том числе пыли во входном коллекторе газоотводящих каналов, расположенном в зоне схождения прямоточной и противоточной частей сушила.

Указанная цель достигается тем, что в предлагаемом способе сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей, включающем подачу через её загрузочное устройство сыпучего материала, сушку за счёт конвективного теплообмена его с теплоносителем, подаваемым по прямотоку и противотоку по отношению к направлению движения сыпучего материала под действием гравитационных сил, выдачу высушенного сыпучего материала из шахтной сушильной печи через устройство выгрузки, подачу теплоносителя вместе с мелко дисперсными частицами материала, в том числе с пылью в виде аэрозоля на вход во входной коллектор газоотводящих каналов, далее через пылеуловители в атмосферу за счёт депрессии, создаваемой дымососом, при этом часть мелкодисперсных частиц материала, в том числе пыли из прямотока до входа во входной коллектор газоотводящих каналов инерционно и центробежно сепарируют, далее осаждают витанием за счёт снижения скорости аэрозоля в вертикальном диффузорном канале входного коллектора газоотводящих каналов в процессе их высыхания до требуемой влажности. Дополнительно часть мелкодисперсных частиц материала, в том числе пыли направляют из вертикального диффузорного канала в пылеосадочную камеру, дополнительно осаждают витанием в вертикальный диффузорный канал до полного их поворота в горизонтальной плоскости в направлении к пылеуловителю.

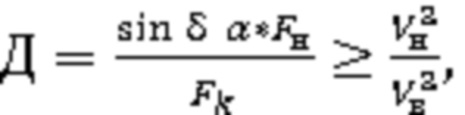

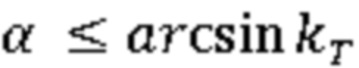

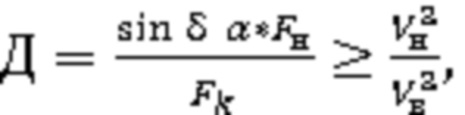

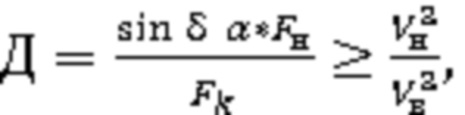

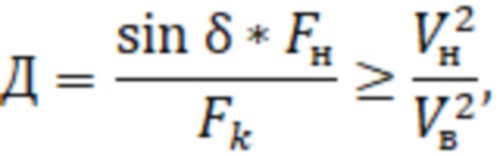

ВШСП, реализующая предлагаемый способ сушки сыпучих материалов и повышения экологической эффективности, содержит загрузочное устройство, верхнюю прямоточную часть сушила, нижнюю противоточную часть сушила, устройство выгрузки в нижней части сушила, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушила, при этом вход во входной коллектор газоотводящих каналов выполнен горизонтально, входной коллектор газоотводящих каналов выполнен в виде диффузорного вертикального канала, стенка которого со стороны прямотока примыкающая к верхней прямоточной части сушила и являющаяся её продолжением выполнена по лемнискате Бернулли. Кроме того, диффузорность вертикального канала входного коллектора газоотводящих каналов определяется по формуле  где δ – угол наклона средней линии вертикального диффузорного канала входного коллектора,

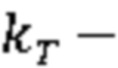

где δ – угол наклона средней линии вертикального диффузорного канала входного коллектора,  площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов,

площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов,  скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру,

скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру,  скорость аэрозоля на входе в коллектор газоотводящих каналов. Дополнительно угол наклона стенки диффузорного вертикального канала входного коллектора газоотводящих каналов, протиположной по отношению к стенке, примыкающей со стороны прямотока к верхней проточной части сушила определяется по формуле

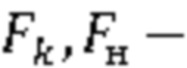

скорость аэрозоля на входе в коллектор газоотводящих каналов. Дополнительно угол наклона стенки диффузорного вертикального канала входного коллектора газоотводящих каналов, протиположной по отношению к стенке, примыкающей со стороны прямотока к верхней проточной части сушила определяется по формуле  , где

, где  коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора. Кроме того лемниската Бернулли, по которой выполнена стенка входного коллектора газоотводящих каналов, примыкающая к верхней прямоточной части сушила и являющаяся её продолжением выполнена в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила и входа в вертикальный диффузорный канал входного коллектора газоотводящих каналов соответственно.

коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора. Кроме того лемниската Бернулли, по которой выполнена стенка входного коллектора газоотводящих каналов, примыкающая к верхней прямоточной части сушила и являющаяся её продолжением выполнена в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила и входа в вертикальный диффузорный канал входного коллектора газоотводящих каналов соответственно.

Дополнительно между входным коллектором и газоотводящими каналами установлена пылеосадочная камера, примыкающая к верхней прямоточной части сушила, бункером-осадителем витающей пыли для которой служит диффузорный вертикальный канал входного коллектора.

Техническим результатом предлагаемого изобретения является:

1. Дополнительная сушка влажных мелко дисперсных частиц материала, в том числе пыли в вертикальном диффузорном канале входного коллектора и пылеосадочной камере в процессе их аэрационной сепарации, движения снизу вверх за счет аэродинамических сил противотока, преодолевающих силу Архимеда, в том числе силу гравитации.

2. Снижение концентрации пыли в аэрозоли, поступающей в циклоны и далее через дымосос в атмосферу.

3. Повышение экологической эффективности ВШСП.

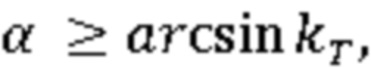

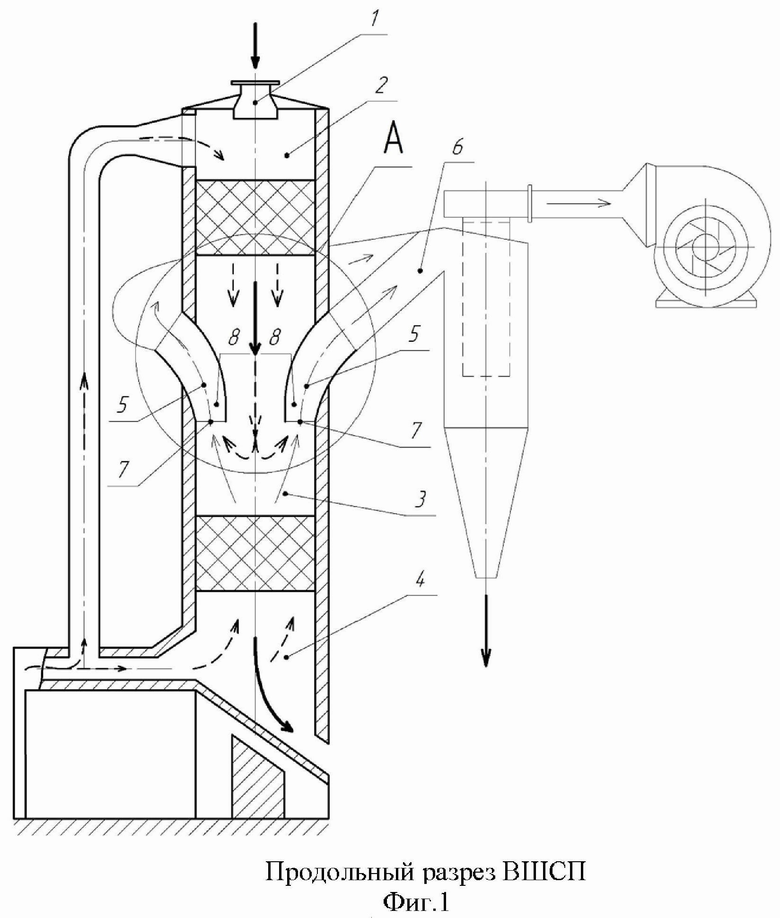

На фиг.1 изображён продольный разрез ВШСП

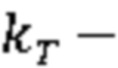

На фиг. 2 изображён вид А фиг. 1.

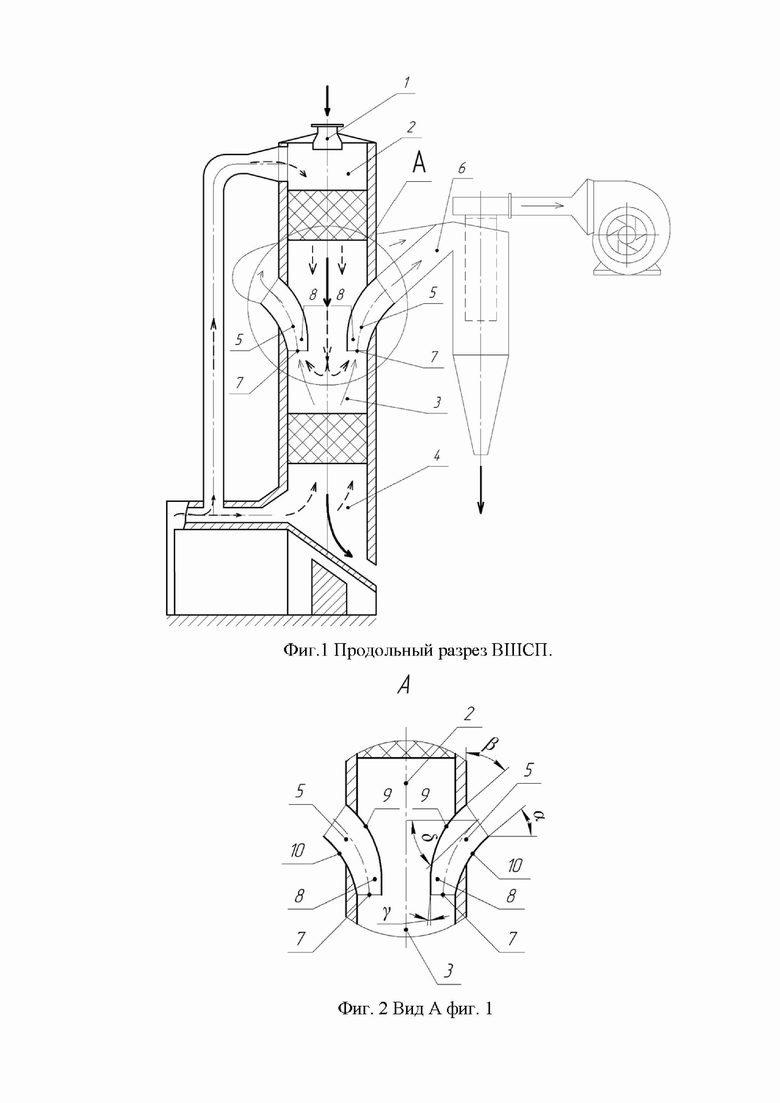

На фиг. 3 изображён вид А фиг. 1 с пылеосадочной камерой.

ВШСП, реализующая предлагаемый способ сушки сыпучих материалов и повышения экологической эффективности, содержит загрузочное устройство 1, верхнюю прямоточную часть сушила 2, нижнюю противоточную часть сушила 3, устройство выгрузки в нижней части сушила 4, входной коллектор 5 в газоотводящие каналы 6, с горизонтальным входом 7 в зоне схождения прямоточной и противоточной частей сушила, выполненный в виде вертикального диффузорного канала 8, стенка 9 которого примыкающая к верхней прямоточной части сушила 2 и являющаяся её продолжением, выполнена по лемнискате Бернулли.

Кроме того, диффузорность вертикального канала 8 входного коллектора 5 газоотводящих каналов 6 определяется по формуле  где δ – угол наклона средней линии вертикального диффузорного канала 8 входного коллектора 5,

где δ – угол наклона средней линии вертикального диффузорного канала 8 входного коллектора 5,  площадь выходного и входного сечений вертикального входного коллектора 8 газоотводящих каналов 6,

площадь выходного и входного сечений вертикального входного коллектора 8 газоотводящих каналов 6,  скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру,

скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру,  скорость аэрозоля на входе в коллектор 5 газоотводящих каналов 6. Дополнительно угол наклона стенки 10 вертикального диффузорного канала 8 входного коллектора 5 газоотводящих каналов 6, протиположной по отношению к стенке 9, примыкающей к верхней проточной части сушила 2 определяется по формуле

скорость аэрозоля на входе в коллектор 5 газоотводящих каналов 6. Дополнительно угол наклона стенки 10 вертикального диффузорного канала 8 входного коллектора 5 газоотводящих каналов 6, протиположной по отношению к стенке 9, примыкающей к верхней проточной части сушила 2 определяется по формуле  , где

, где  коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора 5. Кроме того лемниската Бернулли, по которой выполнена стенка 9 входного коллектора 5 газоотводящих каналов 6, примыкающая к верхней прямоточной части сушила 2 и являющаяся её продолжением выполнена в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила 2 и входа в вертикальный диффузорный канал 8 входного коллектора 5 газоотводящих каналов 6 соответственно. Дополнительно между входным коллектором 5 и газоотводящими каналами 6 установлена пылеосадочная камера 11, примыкающая к верхней прямоточной части сушила 2, бункером-осадителем витающей пыли для которой служит диффузорный вертикальный канал 8 входного коллектора 5.

коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора 5. Кроме того лемниската Бернулли, по которой выполнена стенка 9 входного коллектора 5 газоотводящих каналов 6, примыкающая к верхней прямоточной части сушила 2 и являющаяся её продолжением выполнена в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила 2 и входа в вертикальный диффузорный канал 8 входного коллектора 5 газоотводящих каналов 6 соответственно. Дополнительно между входным коллектором 5 и газоотводящими каналами 6 установлена пылеосадочная камера 11, примыкающая к верхней прямоточной части сушила 2, бункером-осадителем витающей пыли для которой служит диффузорный вертикальный канал 8 входного коллектора 5.

Процесс сушки сыпучего материала в ВШСП предлагаемой конструкции включает в себя 3 последовательных этапа. На 1-ом этапе в сыпучем материале, поступающем через загрузочное устройство 1 за счет роста динамического давления, обусловленного увеличением его скорости под действием сил гравитации, происходит нарушение аутогезионных связей пылевых частиц, формирование аэродисперсной системы, то есть пылевого аэрозоля, состоящего из пылевых частиц и теплоносителя. На 2-ом этапе за счет конфузного канала, образованного стенками 9, примыкающими к верхней прямоточной части сушила 2, являющимися её продолжением, выполненными по лемнискате Бернулли происходит ускорение движения аэрозоля и частичное расслоение мелко дисперсных частиц материала, в том числе пыли за счет действия на них инерционной сепарации от контакта со стенкой 9, силы Стокса, обусловленной вязкостью теплоносителя, сил Магнуса и Кориолиса, обусловливающих криволинейное движение из верхней прямоточной части сушила 2 в нижнюю противоточную часть сушила 3 к горизонтальному входу 7 во входной коллектор 5 газоотводящих каналов 6. Траектории движения мелко дисперсных частиц материала, в том числе пыли дополнительно определяется поперечной скоростью теплоносителя, зависящий от депрессии дымососа, центробежными силами, определяемыми кривизной линией тока теплоносителя и зависят от парусности частиц, определяемых их плотностью, диаметром, миделевым сечением. На 3-й стадии в области нижней противоточной части сушила 3 в вертикальном диффузорном канале 8 входного коллектора 5 газоотводящих каналов 6 в процессе аэрационной сепарации за счет динамического витания влажные мелко дисперсные частицы материала, в том числе пыли оседая в следствии малой парусности, то есть большей силы гравитации по отношению к динамическому давлению аэрозоля в область повышенных температур теплоносителя в противоточной части сушила 3 отдают влагу за счет конвективного теплообмена с ним, достигают достаточной влажности и температуры, при которой их парусности, фактической массы достаточно для подъема по вертикальному диффузорному каналу 8 входного коллектора 5 в газоотводящие каналы 6.

Учитывая, что парусность мелко дисперсных частицы материала, в том числе пыли определяется их формой, размерами, физическими свойствами, а аэротермодинамические параметры прямотока и противотока зависят от их расхода, температуры, геометрии сушила 2,3 и вертикального диффузорного канала 8 входного коллектора 5, с использованием математических моделей, современного инженерного компьютерного анализа и экспериментальных исследований можно рассчитать параметры, обеспечивающие вынос из сушила 2,3 мелко дисперсных частиц материала, в том числе пыли с медианным диаметром менее заданного, определяющего максимальную допустимую концентрацию аэрозоля, поступающего в газоотводящие каналы 6 с учетом плотности сыпучего материала, определяемой температурой и влажностью.

Частицы сыпучего материала диаметром больше выше указанного двигаясь под действием силы гравитации в нижней противоточной части сушила 3 поступают в устройство выгрузки 4 в нижней части сушила.

Чем больше диффузорность вертикального канала 8 входного коллектора 5 тем меньше медианный диаметр и соответственно концентрация пылевых части в аэрозоли, поступающих в газоотводящие каланы 6.

Для каждого медианного диаметра мелко дисперсных частиц материала, в том числе пыли существует конкретная величина скорости витания  . Следовательно диффузорность вертикального канала входного коллектора газоотводящих каналов должна определяться по формуле

. Следовательно диффузорность вертикального канала входного коллектора газоотводящих каналов должна определяться по формуле  где δ – угол наклона средней линии вертикального диффузорного канала входного коллектора,

где δ – угол наклона средней линии вертикального диффузорного канала входного коллектора,  площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов,

площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов,  скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по конкретному медианному диаметру,

скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по конкретному медианному диаметру,  скорость аэрозоля на входе в коллектор газоотводящих каналов.

скорость аэрозоля на входе в коллектор газоотводящих каналов.

Для того, чтобы оседающие в процессе аэрационной сепарации влажные мелко дисперсные частицы материала, в том числе пыли, контактируя со стенкой 10 входного коллектора 5 беспрепятственно под действием сил гравитации могли опускаться вниз в зону более высоких температур теплоносителя, необходимо чтобы минимальный угол наклона  стенки 9 определялся из соотношения

стенки 9 определялся из соотношения  где

где  коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора.

коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора.

Выполнение стенки 9 входного коллектора 5 газоотводящих каналов 6, примыкающей к верхней прямоточной части сушила 2 и являющаяся её продолжением в форме лемнискаты Бернулли в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила и входа в вертикальный диффузорный канал входного коллектора газоотводящих каналов соответственно существенно повышает эффективность инерционной и центробежной сепарации мелко дисперсных частиц материала, в том числе пыли при движении её из верхней прямоточную части сушила 2 в нижнюю противоточную часть сушила 3, на вход 7 коллектора 5 газоотводящих каналов 6, улучшая тем самым показатели экологичности ВШСП.

Установка между входным коллектором 5 и газоотводящими каналами 6 пылеосадочной камеры 11, примыкающей к верхней прямоточной части сушила 2, бункером-осадителем витающей пыли для которой служит диффузорный вертикальный канал 8 входного коллектора 5, позволяет дополнительно повысить эффективность пылеосаждения за счет увеличения времени, в течении которого мелко дисперсные частицы материала, в том числе пыли находятся в области конвективного теплообмена с теплоносителем через вертикальный диффузорный канал 8.

Экспериментальные исследования, проведенные на ВШСП 2х2х18 при производительности 180 т/час расходе теплоносителя 68 000 м3/час влажности руды 2,8 % в цехе ДиСхр АО «Костанайские минералы» г. Житигара, республики Казахстан подтвердили существенный рост экологической эффективности за счет снижения концентрации хризотил-асбестовой пыли на входе в циклон.

Для ВШСП, выполненной в соответствии с п. 3, 5 формулы изобретения, концентрации хризотил-асбестовой пыли на выходе из печи снизилась с 75 г/м3 до 37 г/м3, то есть более чем в 2 раза, что позволяет существенно снизить концентрацию хризотил-асбестовой пыли на входе в циклон тем самым повысив его эффективность пылеулавливания.

Установка пылеосадочной камеры 11 между вертикальным входным каналом 8 входного коллектора 5 ВШСП и газоотводящими каналами 6 в соответствии с п. 6 позволила дополнительно снизить концентрацию хризотил-асбестовой пыли на выходе из печи до 25,6 г/м3, то есть в итоге более чем в 2,9 раза.

Таким образом, предложенный способ сушки сыпучих материалов, повышения экологической эффективности шахтных сушильных печей позволяет довести коэффициента эффективности в реализующих его ВШСП до величины ηэ = 66%, то есть более чем 2,9 раза снизить концентрацию хризотил-асбестовой пыли на выходе из печи, при этом 66%, мелко дисперсных частиц хризотил-асбеста будут высушены в печи и через устройство выгрузки 4 войдут в состав готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих материалов, повышения экологической эффективности шахтных печей и устройство для его осуществления | 2024 |

|

RU2837809C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В СУШИЛАХ,ОБОГРЕВАЕМЫХ ТОПОЧНЫМИ ГАЗАМИ | 1972 |

|

SU453544A1 |

| Вихревой аппарат для обработки сыпучего материала | 1978 |

|

SU769265A1 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2153135C2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ СУШКИ ДИСПЕРСНОГО СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2393398C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОМКУЮЩИХСЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008592C1 |

Изобретения относятся к способу сушки сыпучих материалов с повышением экологической эффективности шахтных сушильных печей и вертикальной шахтной сушильной печи для его осуществления. Способ сушки сыпучих материалов включает подачу сыпучего материала, сушку за счёт конвективного теплообмена его с теплоносителем, выдачу высушенного сыпучего материала, подачу теплоносителя вместе с мелко дисперсными частицами материала, в том числе с пылью в виде аэрозоля на вход во входной коллектор газоотводящих каналов, далее через пылеуловители в атмосферу за счёт депрессии, создаваемой дымососом, причем часть мелкодисперсных частиц материала, в том числе пыли из прямотока до входа во входной коллектор газоотводящих каналов инерционно и центробежно сепарируют, далее осаждают витанием за счёт снижения скорости аэрозоля в вертикальном диффузорном канале входного коллектора газоотводящих каналов в процессе их высыхания до требуемой влажности. Вертикальная шахтная сушильная печь включает верхнюю прямоточную часть сушила, нижнюю противоточную часть сушила, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушила, причем вход в коллектор газоотводящих каналов выполнен горизонтально, входной коллектор газоотводящих каналов выполнен в виде диффузорного вертикального канала, стенка которого со стороны прямотока, примыкающая к верхней прямоточной части сушила и являющаяся её продолжением, выполнена по лемнискате Бернулли. Обеспечивается снижение концентрации влажных мелко дисперсных частиц материала. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ сушки сыпучих материалов и повышения экологической эффективности шахтных сушильных печей, включающий подачу через её загрузочное устройство сыпучего материала, сушку за счёт конвективного теплообмена его с теплоносителем, подаваемым по прямотоку и противотоку по отношению к направлению движения сыпучего материала под действием гравитационных сил, выдачу высушенного сыпучего материала из шахтной сушильной печи через устройство выгрузки, подачу теплоносителя вместе с мелко дисперсными частицами материала, в том числе с пылью, в виде аэрозоля на вход во входной коллектор газоотводящих каналов, далее через пылеуловители в атмосферу за счёт депрессии, создаваемой дымососом, отличающийся тем, что часть мелкодисперсных частиц материала, в том числе пыли, из прямотока до входа во входной коллектор газоотводящих каналов инерционно и центробежно сепарируют, далее осаждают витанием за счёт снижения скорости аэрозоля в вертикальном диффузорном канале входного коллектора газоотводящих каналов в процессе их высыхания до требуемой влажности.

2. Способ по п. 1, отличающийся тем, что часть мелкодисперсных частиц материала, в том числе пыли, направляют из вертикального диффузорного канала в пылеосадочную камеру, дополнительно осаждают витанием в вертикальный диффузорный канал до полного их поворота в горизонтальной плоскости в направлении к пылеуловителю.

3. Вертикальная шахтная сушильная печь, включающая загрузочное устройство, верхнюю прямоточную часть сушила, нижнюю противоточную часть сушила, устройство выгрузки в нижней части сушила, входной коллектор в газоотводящие каналы в зоне схождения прямоточной и противоточной частей сушила, отличающаяся тем, что вход в коллектор газоотводящих каналов выполнен горизонтально, входной коллектор газоотводящих каналов выполнен в виде диффузорного вертикального канала, стенка которого со стороны прямотока, примыкающая к верхней прямоточной части сушила и являющаяся её продолжением, выполнена по лемнискате Бернулли.

4. Вертикальная шахтная сушильная печь по п. 3, отличающаяся тем, что диффузорность вертикального канала входного коллектора газоотводящих каналов определяется по формуле:

где δ - угол наклона средней линии вертикального диффузорного канала;

площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов;

площадь выходного и входного сечений вертикального входного коллектора газоотводящих каналов;

скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру;

скорость витания удаляемых взвешенных частиц пыли в расчёте на минимально допустимую температуру и максимально допустимую влажность пыли по медианному диаметру;

скорость аэрозоля на входе в коллектор газоотводящих каналов;

скорость аэрозоля на входе в коллектор газоотводящих каналов;

угол наклона стенки диффузорного вертикального канала входного коллектора газоотводящих каналов, протиположной по отношению к стенке, примыкающей со стороны прямотока к верхней проточной части сушила определяется по формуле  ,

,

где  коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора.

коэффициент трения мелкодисперсных частиц материала и пыли об стенки входного коллектора.

5. Вертикальная шахтная сушильная печь по п. 3, отличающаяся тем, что лемниската Бернулли, по которой выполнена стенка входного коллектора газоотводящих каналов, примыкающая к верхней прямоточной части сушила и являющаяся её продолжением, выполнена в диапазоне углов 20° ≤ β ≤ 35° и 0° ≤ γ ≤ 10° в местах её примыкания к верхней проточной части сушила и входа в вертикальный диффузорный канал входного коллектора газоотводящих каналов соответственно.

6. Вертикальная шахтная сушильная печь по п. 3, отличающаяся тем, что между входным коллектором и газоотводящими каналами установлена пылеосадочная камера, примыкающая к верхней прямоточной части сушила, бункером-осадителем витающей пыли для которой служит диффузорный вертикальный канал входного коллектора.

| Способ термообработки кусковых материалов и устройство для его осуществления | 1985 |

|

SU1249279A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472085C1 |

| СПОСОБ СУШКИ ЗЕРНА И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2171958C1 |

| Способ работы зерносушилки и зерносушилка | 1989 |

|

SU1825946A1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "КОФЕЙНОЕ" (ВАРИАНТЫ) | 2014 |

|

RU2545590C1 |

Авторы

Даты

2024-02-14—Публикация

2023-05-05—Подача