Область техники, к которой относится изобретение

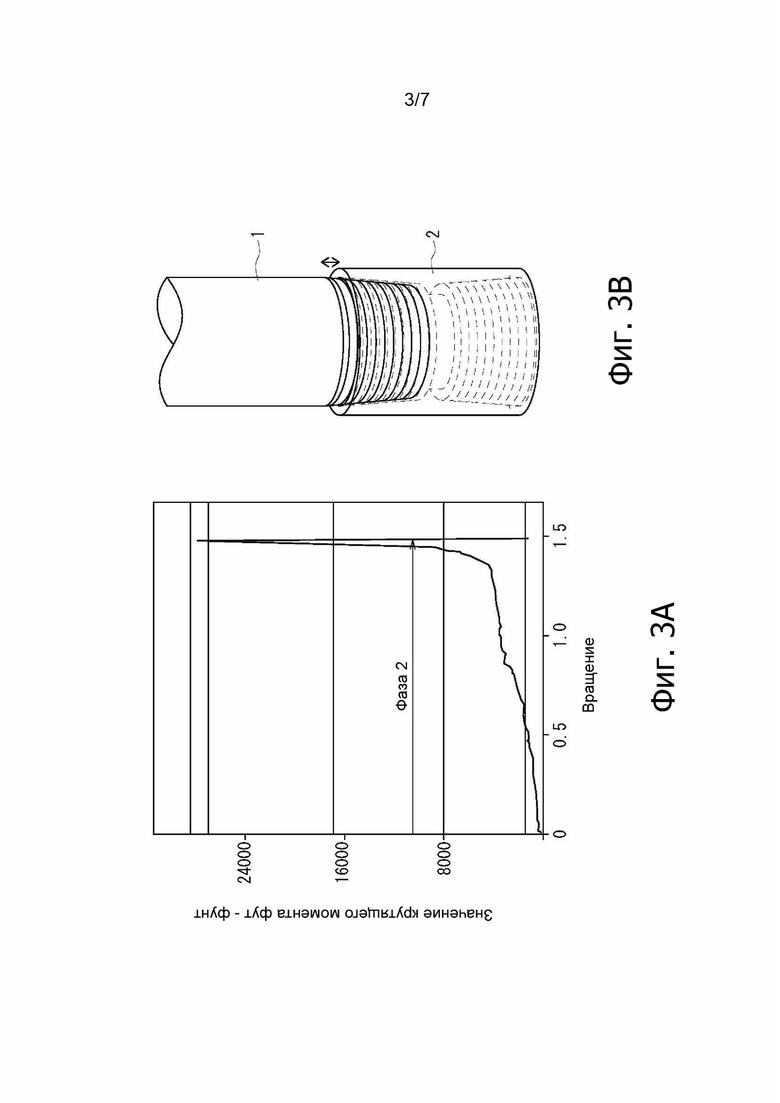

Настоящее изобретение представляет технологию, относящуюся к смазыванию и коррозионной стойкости нефтегазопромысловых труб, а также резьбовому соединению нефтегазопромысловых труб. Настоящее изобретение представляет технологию, относящуюся к нефтегазопромысловым трубам и резьбовому соединению нефтегазопромысловых труб, в каждой из которых на затяжной поверхности (включая металлическую уплотнительную поверхность) резьбовой части вместо влажного смазочного состава сформирована плёнка твёрдосмазочного покрытия. В настоящем описании затяжная поверхность резьбовой части включает металлическую уплотнительную поверхность.

Здесь плёнка твёрдосмазочного покрытия означает плёнку покрытия, включающую связующую смолу в качестве компонента матрицы, твёрдый смазочный материал, диспергированный и распределённый в связующей смоле, и добавку, добавляемую при необходимости. Кроме того, настоящее изобретение направлено на придание коррозионной стойкости при одновременном улучшении смазывания за счёт плёнки твёрдосмазочного покрытия, которая обеспечивает смазывание соединения нефтегазопромысловых труб.

Кроме того, в настоящем описании явление, описываемое терминами «смазывающая способность» и «высокая смазывающая способность», означает явление скольжения с низким коэффициентом трения в широком смысле. Кроме того, высокая смазывающая способность означает, что число раз, которое может быть выполнено свинчивание/развинчивание (также называемое числом раз свинчивания/развинчивания), составляет определённое число раз или более в узком смысле. Например, устойчивость к заеданию резьбового соединения нефтегазопромысловых труб описана в стандарте API 5C5. В стандарте API 5C5 требуется, чтобы свинчивание могло выполняться до трёх раз для размера обсадных труб. Кроме того, требуется, чтобы свинчивание можно было производить до десяти раз для размера насосно-компрессорных труб.

Следует отметить, что в настоящем описании труба, имеющая внутреннюю резьбу, может совместно называться муфтой. То есть муфтовое соединение тоже называют видом муфты.

Уровень техники

В резьбовом соединении нефтегазопромысловых труб для смазывания резьбовой части обычно осуществляется поверхностная обработка на затяжной поверхности (уплотнительной поверхности) (далее также просто называемой «затяжная поверхность») резьбовой части по меньшей мере одного компонента из стороны наружной резьбы и стороны внутренней резьбы, плёнкой покрытия из фосфата Mn, полученной химической конверсионной обработкой, плёнкой или электроосажденным покрытием с использованием Cu или тому подобного, для формирования плёнки покрытия. После этого на плёнку покрытия наносят смазочный состав, содержащий Pb, Zn или тому подобное, для обеспечения смазывания.

Следует отметить, что в настоящем описании, когда плёнка покрытия сформирована на затяжной поверхности (уплотнительной поверхности) резьбовой части, плёнка покрытия также называется затяжной поверхностью.

С другой стороны, в последние годы внимание привлекла технология «сухого/бессмазочного» не жидкого смазывания. «Сухое/бессмазочное» означает, что плёнка сама по себе не представляет вязкую жидкость, подобную составу API-mod, и что сама плёнка не содержит вредных тяжёлых металлов. В качестве такого «сухого/бессмазочного» смазывания существует технология формирования плёнки твёрдосмазочного покрытия на затяжной поверхности для обеспечения смазывания. Настоящее изобретение представляет технологию, относящуюся к «сухому/бессмазочному» смазыванию.

Здесь, в предшествующей патентной литературе, имеются изобретения, относящиеся к различным плёнкам твёрдосмазочных покрытий. Плёнка твёрдосмазочного покрытия включает смазочный компонент, отвечающий за смазывание, и твёрдую плёнку в качестве компонента матрицы, который удерживает смазочный компонент в плёнке. Под твёрдой плёнкой понимают плёнку, которая не является вязкой и не является жидкой, а также означает, что она сама обеспечивает смазывание во время свинчивания/развинчивания соединения. Обычная плёнка фосфата Mn или плёнка электроосажденного Cu покрытия сама по себе представляет твёрдую плёнку. Однако, поскольку предполагается, что смазывание достигается путём нанесения жирообразного состава, они не включаются в понятие плёнки твёрдосмазочного покрытия. В настоящем изобретении смазывание достигается за счет твёрдой плёнки, а в качестве твёрдой плёнки предполагается плёнка органической смолы. Поэтому в последующем описании твёрдая плёнка также называется связующей смолой.

В настоящем изобретении в качестве компонента связующей смолы используется твёрдая плёнка, изготовленная из алкидной смолы, целлюлозы и её производных, с циануратом меламина (МСА) в качестве основного компонента твёрдого смазочного материала. Настоящее изобретение, в частности, использует целлюлозу и её производные такие как нитроцеллюлоза. Кроме того, среди коммерчески доступных групп материалов покрытия существует группа, называемая лаком, и существует классификация материалов покрытия, включающая алкидную смолу и нитроцеллюлозу в качестве основных компонентов группы, называемой лаком. Нельзя сказать, что те материалы, которые входят в эту классификацию материалов покрытия, особенно подходят для смазывания. Обычно они используются в качестве материалов для покрытия общего назначения и быстросохнущих красок в области хобби, например, при изготовлении пластиковых моделей. Они оптимизированы для защиты от ржавчины и декоративной отделки, а характеристики, связанные со смазыванием, не гарантируются. Поэтому для их применения в качестве смазки необходимо оптимизировать состав компонентов алкидной смолы и нитроцеллюлозы, а также осуществить выбор смазочного материала и оптимизировать диапазон содержания компонентов. Однако, хотя это и не полностью соответствует патентной литературе, были опубликованы предыдущие публикации, относящиеся к алкидной смоле, смоле на основе нитроцеллюлозы и т.п. в качестве отдельных компонентов.

Здесь в качестве патентной литературы, в которой МСА включён в качестве твёрдого смазочного материала, имеются, например, ПТЛ 1-4. В ПТЛ 1-3 МСА иллюстрируется как один из кандидатов на твёрдый смазочный порошок для соединения для нефтегазопромысловых труб. Кроме того, ПТЛ 4 раскрывает, что MCA используется в качестве одного из основных материалов для плёнки твёрдосмазочного покрытия нефтегазопромысловых труб.

Кроме того, алкидная смола описана в ПТЛ 5. ПТЛ 5 предлагает поверхностный слой, в котором диспергированы частицы неорганического диоксида кремния, в качестве альтернативы обработки поверхности металлического материала обычному хроматированию. Затем в ПТЛ 5 алкидная смола включена в качестве одного из кандидатов в качестве смолы для связывания диоксида кремния.

ПТЛ 6 описывает случай использования нитроцеллюлозы и иллюстрирует целлюлозу как одного из кандидатов в качестве примера углеводов, которые могут быть добавлены в плёнку смазочного покрытия. Затем ПТЛ 6 иллюстрирует материал, который является одним или смесью кандидатов, включая целлюлозу, акриловую смолу, винилхлоридную смолу, поливинилбутираль, каучук, фторсодержащую смолу и т.п., в качестве материала для формирования плёнки, удерживающей смазочный порошок.

ПТЛ 7 также является примером использования нитроцеллюлозы. В ПТЛ 7 в нижнем слое имеется жидкий смазочный слой, и на нём сформирована плёнка твёрдосмазочного покрытия. Затем нитроцеллюлоза приводится в качестве одного из кандидатов в качестве связующей смолы плёнки твёрдосмазочного покрытия. В ПТЛ 7 предполагается естественная сушка для формирования верхнего слоя при одновременной защите жидкой смазочной плёнки нижнего слоя. Далее нитроцеллюлоза рассматривается как один из кандидатов на связующую смолу верхнего слоя, которую можно получить путём естественной сушки.

Кроме того, хотя это и не является примером оценки плёнки твёрдосмазочного покрытия, в НПЛ 1 описан метод испытания свинчивания с использованием вертикальных ключей с использованием короткого ниппеля. НПЛ 1 описывает метод проведения оценки в состоянии, при котором груз весом 5 кН (масса 510 кг) постоянно приложен во время свинчивания и развинчивания независимо от наружного диаметра и толщины стенок нефтегазопромысловых труб, для выполнения оценки. В НПЛ 1 7”29# и 7”35# описываются как ниппели, и, если предположить, что длина ниппеля составляет 40 футов (≈ 12 м), что близко к реальной длине Диапазона-3, нагрузка ниппеля составляет около 520 кг или около 630 кг. Поэтому создается впечатление, что при затягивании и ослаблении прикладывается вес одного оценочного размера. Кроме того, судя по диаграмме крутящего момента, поскольку свинчивание выполняется за пол-оборота (см. фиг. 5 и т.п. НПЛ 1), видно, что исходное положение установки муфты и ниппеля для ручного свинчивания непосредственно перед началом свинчивания начинают из положения, при котором нити резьбы практически полностью вошли в зацепление друг с другом.

Список цитированных источников

Патентная литература

ПТЛ 1: WO 2018/216416

ПТЛ 2: JP 2008-069883 А

ПТЛ 3: JP 2008-537062 А.

ПТЛ 4: WO 2014/024755

ПТЛ 5: WO 2009/057754

ПТЛ 6: JPWO 2017/110685

ПТЛ 7: JP 2004-053013 А.

Непатентная литература

НПЛ 1: Tsuru et al., Journal of Japan Petroleum Institute, Vol. 61, № 6 (1996), pp. 527-536. (FIG. 1).

Раскрытие изобретения

Техническая проблема

Авторы изобретения исследовали плёнку твёрдосмазочного покрытия со ссылкой на материал плёнки твёрдосмазочного покрытия, описанный в известном уровне техники, таком как вышеупомянутая патентная литература.

В частности, авторы изобретения изучили смазывающую способность структуры плёнки, в которой соотношение в смеси целлюлозы и её производных к алкидной смоле оптимизировано для регулирования твёрдости связующей смолы, а затем количество добавленного цианурата меламина (MCA), используемого в качестве твёрдого смазочного материала, оптимизировано для дальнейшего улучшения смазывающей способности. Кроме того, авторы изобретения изучили, можно ли сохранять антикоррозионные свойства. Далее в исследовании целлюлоза и её производные изучались преимущественно на примере нитроцеллюлозы. Однако в предшествующей патентной литературе нет примера, в котором эта комбинация использовалась бы для улучшения смазывания и защиты от коррозии. То есть в предшествующей патентной литературе, хотя условия использования и т.п. различаются, только для отдельного компонента указан подходящий диапазон.

Здесь примеры использования МСА в качестве твёрдого смазочного материала описаны в ПТЛ 1-4. Однако МСА просто приведён в качестве примера как один из кандидатов на роль твёрдого смазочного материала. Кроме того, в ПТЛ 1-3 не указана алкидная смола в качестве связующей смолы, удерживающей твёрдый смазочный материал. В настоящее время, даже если алкидная смола широко рассматривается как полиэфирная смола, полиэфирная смола не указана в качестве кандидата на роль связующей смолы. ПТЛ 4 представляет плёнку, содержащую полутвёрдый или вязкий жир и масло или тому подобное, а не плёнку твёрдой смолы, и поэтому её используют иначе, чем в настоящем раскрытии. Затем в ПТЛ 1-4 MCA просто упоминается в качестве примера, и не описано подробно, подходит ли конкретный диапазон размеров или конкретный диапазон концентраций.

Кроме того, пример, в котором алкидная смола используется в качестве связующей смолы, описан в ПТЛ 5. Однако ПТЛ 5 не является примером применения для соединения нефтегазопромысловых труб, а предназначен для широкого спектра металлических материалов. Более того, ПТЛ 5 не содержит алкидную смолу в качестве основного компонента. В контексте изобретения, в котором частицы диоксида кремния используются в качестве слоя антикоррозионного покрытия, алкидная смола указана только как один из возможных кандидатов связующих в плёнке покрытия в котором частицы диоксида кремния используются в качестве фиксирующего связующего. Это не особенно согласуется с областями применения, охватываемыми настоящим изобретением.

Нитроцеллюлоза описана в ПТЛ 6 и 7. В ПТЛ 6 углевод приведён в качестве примера добавки, которая должна содержаться в плёнке смазочного покрытия. Затем карбид приводится в качестве примера материала, который меняет качество плёнки в сторону более высокой вязкости при высокой температуре.

Хотя в настоящем изобретении в качестве связующей смолы используется нитроцеллюлоза, ПТЛ 7 представляет пример применения, основанный на идее, отличной от идеи использования нитроцеллюлозы в качестве связующей смолы. То есть ПТЛ 7 представляет пример применения твёрдого слоя в структуре смазочной плёнки, имеющей двухслойную структуру из жидкого слоя и твёрдого слоя.

В ПТЛ 7 нитроцеллюлоза приведена в качестве одного из кандидатов в качестве смолы, отверждаемой в диапазоне комнатной температуры, предназначенной для удерживания твёрдого смазочного материала. Однако полимеризация с алкидной смолой, как в настоящем изобретении, не предполагается.

Как описано выше, ни в одном источнике патентной литературы не описана плёнка твёрдосмазочного покрытия на основе нитроцеллюлозы и алкидной смолы с целью достижения как смазывания, так и защиты от коррозии. Во-первых, в плёнке смазочного покрытия, использующей целлюлозу, производное целлюлозы или нитроцеллюлозу, плёнка этих отдельных материалов является хрупкой. Поэтому они бесполезны для смазочных применений. Существует необходимость оптимизировать рецептуру с помощью алкидной смолы, добавления соответствующего количества твёрдого смазочного материала и оптимизации баланса связующей смолы и твёрдого смазочного материала. То есть трудно реализовать ожидаемое смазывание, только просто приготовив и смешав эти компоненты. Необходимо уточнить подробные состояния отдельных компонентов и отдельно добавить соответствующие добавки. Однако такой момент не описан ни в одном источнике патентной литературы.

Кроме того, смазывание соединения нефтегазопромысловых труб, предусмотренное настоящим изобретением, находится в особом состоянии скольжения.

То есть на площадке (реальной скважине) ниппель, имеющий реальную длину около 8 м или более и менее 15 м, свинчивается и развинчивается с муфтой, установленной ниже. В это время, хотя ниппель свинчивается и развинчивается с помощью приводных ключей в состоянии подъёма краном, общая нагрузка ниппеля может быть приложена к соединению муфты. То есть смазывание выполняется в состоянии приложения большой нагрузки.

Далее, в это время ниппель не всегда свинчивается и развинчивается в идеальном состоянии. То есть во время свинчивания соединение ниппеля вставляется в соединение муфты или устанавливается в слегка затянутое состояние вручную. Однако ниппель не установлен вертикально и неподвижно относительно соединения муфты. Кроме того, ниппель не устанавливается в прямом положении (без изгиба), а наклонен в наклонном направлении. То есть верхняя торцевая сторона (сторона конца, противоположного стороне затяжки) ниппеля слегка изогнута в соответствии с модулем упругости (модулем Юнга) материала и реальной длиной ниппеля, в то время как нижняя часть ограничена соединением муфты. В частности, в случае ниппеля длиной 8 м или более, если смотреть снизу, кажется, что ниппель сгибается, когда он установлен в муфте прямо. В этом состоянии ниппель свинчивается и развинчивается. Поэтому соединение муфты и соединение ниппеля никогда не свинчиваются и не развинчиваются в состоянии, когда нагрузка прикладывается равномерно и симметрично. Поэтому свинчивание и развинчивание производят в состоянии, когда часть поверхности соединения локально подвергается сильному воздействию (смазывание в состоянии неравномерной нагрузки). Кроме того, часть, которая локально сильно нагружена, варьируется в зависимости от свинчивания и развинчивания.

В традиционной технологии смазывания, использующей жирообразный состав, он следует и перемещается во время свинчивания и развинчивания. Поэтому смазка (смазочный состав) обеспечивает сближение свинчивания и развинчивания в благоприятном направлении даже при незначительном изменении условий смазывания и т.п. Поэтому при оценочном испытании (также называемом лабораторным испытанием) свинчивания и развинчивания резьбового соединения можно определить состояние смазывания ниппеля реального размера путём оценки с использованием короткого ниппеля, не полагаясь на оценку с использованием ниппеля реального размера.

С другой стороны, согласно исследованию авторов изобретения, в технологии смазывания соединения нефтегазопромысловых труб с использованием плёнки твёрдосмазочного покрытия плёнка твёрдосмазочного покрытия неизбежно в некоторой степени соскабливается. Далее необходимо выбрать условия так, чтобы стружка не забивала зазор резьбы. Кроме того, в это время отделившийся вторично сформированный продукт, полученный из плёнки твёрдосмазочного покрытия, не всегда перемещается в след за свинчиванием и развинчиванием.

Именно это происходит в реальных скважинах и сильно отличается от случая смазывания влажным смазочным составом.

Затем в резьбовом соединении нефтегазопромысловых труб было обнаружено, что технология смазывания соединения нефтегазопромысловых труб с использованием плёнки твёрдосмазочного покрытия не может быть оценена так же, как технология смазывания с использованием обычного жирообразного состава, и получается оптимистичная оценка. То есть было обнаружено, что в предшествующей патентной литературе оценка свинчивания и развинчивания резьбового соединения нефтегазопромысловых труб часто представляет оценку смазывания с использованием влажного смазочного состава, даже если это оценка плёнки твёрдосмазочного покрытия и, поэтому условия смазывания (подходящие диапазоны компонентов и т.п.) плёнки твёрдосмазочного покрытия, описанные в предшествующей патентной литературе, не могут быть использованы как таковые.

То есть при оценке плёнки твёрдосмазочного покрытия в лабораторных испытаниях влияние большой нагрузки и несбалансированной нагрузки не всегда может быть смоделировано при оценке с использованием короткого ниппеля, как в случае смазывания с использованием смазочного состава, по вышеуказанной причине. При оценке с использованием короткого ниппеля, короче, чем в реальной скважине, было обнаружено, что плёнка твёрдосмазочного покрытия с меньшей вероятностью будет сдираться, и невозможно создать ситуацию, в которой можно смоделировать возникновение заедания в реальной скважине.

Как описано выше, при оценке с использованием обычного короткого ниппеля вторичный продукт, включая стружку плёнки твёрдосмазочного покрытия, забивается и происходит заедание, или вторичный продукт снова прижимается к затяжной поверхности, и, поэтому невозможно смоделировать такие ситуации, как сохранение эффекта, подобного смазывающей плёнке. То есть при традиционной оценке, просто используя короткий ниппель, оценка плёнки твёрдосмазочного покрытия неизбежно является оптимистичной, и существует проблема, заключающаяся в том, что при определении параметров физических свойств плёнки твёрдосмазочного покрытия возникает область, которая изначально является неприемлемой, но ошибочно оценивается как подходящий диапазон.

Поэтому авторы изобретения обнаружили, что в литературе известного уровня техники подходящий диапазон часто описывается на основе оптимистической оценки, как описано выше.

Как описано выше, было обнаружено, что следующие пункты (1) и (2) необходимо рассматривать как особенности смазывания соединения нефтегазопромысловых труб.

(1) Имеется структурный люфт (зазор) на начальном этапе свинчивания соединения и на позднем этапе развинчивания соединения.

(2) Целью является смазывание и трение в состоянии, когда сверху приложена большая нагрузка.

То есть необходимо создать ситуацию, аналогичную той, что имеет место в реальной скважине, которой подвергается соединение нефтегазопромысловых труб при свинчивании и развинчивании. То есть необходимо определить параметры, относящиеся к плёнке твёрдосмазочного покрытия, исходя из того, что свинчивание и развинчивание выполняются при большой нагрузке и несбалансированной нагрузке. Было установлено, что завершить изобретение необходимо после обеспечения смазывающей способности и уточнения смысла определения верхнего и нижнего пределов параметров в соответствии с такими реальными условиями использования.

Как описано выше, важно определить верхний и нижний пределы параметров в ситуации, соответствующей реальной скважине. Традиционно, поведение смазывания, подлежащее проверке при смазывании соединения нефтегазопромысловых труб, оценивается по характеристикам свинчивания и развинчивания, а также числу раз свинчивания и развинчивания с помощью приводных ключей с использованием короткого ниппеля. В случае обычного смазочного состава он также перемещается во время свинчивания и развинчивания. Поэтому при оценке смазывания не возникает особых проблем, оценивается ли смазывание с горизонтальными ключами с использованием короткого ниппеля или вертикальными ключами, и можно оценить поведение смазывания. То есть для обычного жирообразного состава оценка также может быть выполнена с использованием короткого ниппеля, включая конструкцию резьбы, наличие базового слоя, такого как получаемый химической конверсионной обработкой и электроосажденное покрытие, а также сравнительную оценку самого состава.

С другой стороны, это не так в случае смазывания плёнкой твёрдосмазочного покрытия. Оценка с использованием короткого ниппеля не моделирует реальную скважину, и для смазывания получается довольно оптимистичная оценка. Оценка «неприемлемо» с использованием короткого ниппеля согласуется с оценкой «неприемлемо» при свинчивании и развинчивании в реальной скважине. Однако, с другой стороны, это не обязательно означает, что оценка «приемлемо» с использованием короткого ниппеля будет оценкой «приемлемо» при свинчивании и развинчивании в реальной скважине. Проблема в том, что оценка «приемлемо» с использованием короткого ниппеля также охватывает оценку «неприемлемо» при свинчивании и развинчивании в реальной скважине.

Кроме того, поскольку смазывание соединения нефтегазопромысловых труб отличается от других режимов смазывания, существует проблема, заключающаяся в том, что определение путём оценки, основанной на других условиях смазывания, не может быть применено.

В общем, что касается поведения смазывания между двумя объектами, которые трутся друг о друга, предполагается ситуация, в которой один объект зафиксирован, а другой объект движется. Тогда для движущегося объекта предполагается, что смазывание начинается из состояния тесного контакта с неподвижным объектом. Даже когда оба объекта движутся, смазывание обычно начинается с состояния слипания.

С другой стороны, при смазывании соединения нефтегазопромысловых труб соединение ниппеля (наружная резьба) находится в состоянии, при котором имеется люфт за счёт зазора относительно соединения муфты (внутренняя резьба) на начальном этапе свинчивания. Поэтому нити резьбы не всегда находятся в стабильном контакте друг с другом, пока нити не зацепятся друг с другом до некоторой степени. То есть при смазывании соединения нефтегазопромысловых труб случай, когда резьбы сильно ударяются друг с друга, и случай, когда резьбы почти не соприкасаются друг с другом, распределяются неравномерно. Тогда велика вероятность повреждения смазочной плёнки при сильном ударе резьбы друг о друга. Далее, при смазывании после зацепления резьб друг с другом они скользят под воздействием состояния смазывания по месту.

В частности, в ситуации, когда существует «люфт» до тех пор, пока резьбы не зацепятся друг с другом, в случае плёнки твёрдосмазочного покрытия возникает проблема, заключающаяся в том, что на плёнку твёрдосмазочного покрытия напрямую влияет несбалансированная нагрузка, возникающая из-за люфта, поэтому её легко повредить.

В частности, в случае плёнки смазывающего покрытия, которая является объектом настоящего изобретения и включает целлюлозу, производное целлюлозы или нитроцеллюлозу, и алкидную смолу, решающим фактором является присущая связующей смоле хрупкость. В условиях эксплуатации в реальной скважине, особенно в состоянии, когда перед зацеплением резьб между собой возникает люфт, плёнка покрытия полностью отслаивается или плёнка покрытия разрушается. В этом случае необходимо разработать плёнку твёрдосмазочного покрытия так, чтобы можно было обеспечить смазывание.

Кроме того, в реальной скважине общая масса соединения ниппеля действует на соединение муфты во время свинчивания и развинчивания. Кроме того, поскольку имеется описанный выше люфт, нагрузка прикладывается неравномерно, и ниппель имеет тенденцию эксцентрично вращаться до тех пор, пока резьбы не зацепятся друг с другом. Поэтому плёнка твёрдосмазочного покрытия должна представлять собой плёнку, которая позволяет смазыванию выдерживать большие нагрузки, прикладываемые в виде несбалансированной нагрузки. Плёнка, которую можно полностью снять или плёнка, которую можно практически полностью разорвать и разрушить, не выдержит большой нагрузки. В реальных скважинах нефтегазопромысловые трубы часто эксплуатируются длиной 12-16 метров. Например, нефтегазопромысловая труба длиной около 12 м (около 40 футов) весит около 1 т при наружном диаметре 9-5/8” (дюйма). В морской установке часто изготавливаются и используются три соединённых заранее ниппеля. Поэтому при использовании нефтегазопромысловых труб, имеющих наружный диаметр 9-5/8”, в тяжёлой ситуации на соединение муфты приходится около 3 тонн.

При смазывании соединения нефтегазопромысловых труб необходимо применять смазку, выдерживающую столь большую и неравномерную нагрузку. Затем, в результате различных исследований, авторы изобретения обнаружили, что важно разработать твёрдый смазочный материал и связующую смолу с учётом того, как устранить повреждение плёнки твёрдосмазочного покрытия в ситуации большой нагрузки и в ситуации, когда существует «люфт» до тех пор, пока резьбы не зацепятся друг с другом.

С другой стороны, в предшествующей патентной литературе трудно сказать, что плёнка твёрдосмазочного покрытия разработана с учётом такой точки зрения. Например, в ПТЛ 1 ясно, что люфт не учитывается, поскольку описано, что резьбы затягиваются до зацепления друг с другом путём затяжки вручную на начальном этапе свинчивания. Кроме того, тот факт, что резьбы затянуты до зацепления друг с другом, косвенно указывает на то, что это лабораторная оценка с использованием короткого ниппеля. В реальной скважине соединение невозможно легко затянуть до тех пор, кода резьбы зацепятся друг с другом. Практически невозможно установить соединение ниппеля реального размера в идеальное вертикальное состояние. Ниппель согнут и до некоторой степени затянут. Поэтому в большинстве случаев затяжка вручную завершается в положении, когда соединение ниппеля не полностью входит в муфту. В ПТЛ 2, 3, 4 и 6 скорость свинчивания составляет 10 об/мин. ПТЛ 7 описывает, что испытание на свинчивание проводится при скорости свинчивания 20 об/мин как испытание, моделирующее работу в реальной трубе, а также выполняется испытание на свинчивание и развинчивание. Они не раскрывают информацию об исходном положении при свинчивании. Однако, поскольку не уточняется, что свинчивание проводилось в реальной скважине, предполагается, что это результат использования короткого ниппеля в лаборатории. Кроме того, в инструкции по эксплуатации соединения, предоставленной заявителями этих патентов, имеется указание затягивать соединение со скоростью 1 об/мин или менее при свинчивании соединения. Исходя из этого предполагается, что испытания на свинчивание и развинчивание в этой патентной литературе являются лабораторными испытаниями. Поскольку особо не указано, когда свинчивание начинается с помощью приводных ключей, не создается впечатление, что свинчивание начинается с участка, где имеется люфт при установке соединения ниппеля и соединения муфты путём затягивания вручную.

Здесь, в способе нанесения жирообразного состава, вязкий жидкий жирообразный смазочный состав также перемещается вместе со свинчиванием и развинчиванием. Поэтому влияние большой нагрузки и несбалансированной нагрузки значительно снижается. Поэтому нет особых проблем при оценке с помощью горизонтальных ключей или вертикальных ключей с использованием короткого ниппеля, и можно оценить характеристики смазывания.

С другой стороны, в случае смазывающей способности соединения нефтегазопромысловых труб с использованием плёнки трвёрдосмазочного покрытия, плёнка трвёрдосмазочного покрытия, соответствующая вязкому жидкому жирообразному составу, повреждается и отслаивается даже при затяжке до тех пор, пока резьбы не зацепятся друг с другом, или затяжке после зацепления резьб друг с другом. Альтернативно, плёнка твёрдосмазочного покрытия неизбежно постепенно соскабливается до тонкого слоя. Отделившаяся стружка не всегда перемещается вместе со свинчиванием и развинчиванием в отличие от жирообразного состава. Это факт, что вторичный продукт, полученный из отделившейся плёнки твёрдосмазочного покрытия, попавший в зазор между соединением ниппеля и соединением муфты, сильно влияет на смазывание. Если зазор между соединениями закрыт, это напрямую приведёт к заеданию. Альтернативно, когда он прижимается с большой нагрузкой, он перемещается одновременно со свинчиванием и развинчиванием. Вторичный продукт может быть преобразован путём сжатия и снова прикреплен в виде плёнки к одной из резьб для улучшения смазывания.

В обычном случае с использованием короткого ниппеля невозможно смоделировать ни большую нагрузку, ни несбалансированную нагрузку, возникающую в реальной скважине. Поэтому в обычных лабораторных испытаниях количество самого вторичного продукта, полученного из плёнки твёрдосмазочного покрытия, невелико, и смазочные характеристики часто ошибочно определяются как удовлетворительные. Поэтому факт того, что выбор плёнки твёрдосмазочного покрытия неудовлетворительный, часто замечали только тогда, когда труба применялась в реальной скважине. Более того, невозможно смоделировать то, что на самом деле происходит в скважине, не создавая намеренно ситуацию, когда возникает «люфт» до момента зацепления резьб друг с другом.

С другой стороны, нереально каждый раз проводить испытания в реальной скважине или в моделируемой скважине (испытательной площадке, где испытания на свинчивание и развинчивание выполняются с реальным ниппелем) с использованием реального ниппеля. Стоимость эксперимента огромна и нереалистична. Последнее требует стоимости аренды около 10 миллионов иен или более в день, и даже при испытании твёрдой смазки предполагается, что максимальное количество испытаний составляет от 10 до 20 испытаний на свинчивание и развинчивание, когда диаметр небольшой, и проведение испытаний требует огромных затрат.

В большей части предшествующей патентной литературы такое внимание не уделялось при оценке плёнки твёрдосмазочного покрытия. Кроме того, оценка смазывания соединения особо не оговаривается, и известно множество случаев применения горизонтальных и вертикальных ключей с использованием короткого ниппеля, которые часто используются в лаборатории. При проведении этих оценок влияние большой нагрузки и несбалансированной нагрузки устраняется, и, поэтому большинство результатов в основном соответствующие. Поэтому даже если в этих методах оценки установлены предпочтительные верхний и нижний пределы, это не означает действительно подходящий диапазон. Даже в условиях, выбранных при оценке короткого ниппеля в лаборатории, нельзя сказать, что технология определена, поскольку они включают условия, при которых смазывание в реальной скважине неудовлетворительно.

Здесь, хотя это и не исследование смазывающей способности плёнки твёрдосмазочного покрытия, в НПЛ 1 нагрузка массой 510 кг непрерывно прикладывается во время свинчивания и развинчивания соединения. Это может означать приложение массы, соответствующей одному реальному ниппелю размером 7”. Как описано выше, при оценке плёнки твёрдосмазочного покрытия важно моделировать большую нагрузку и несбалансированную нагрузку, которые возникают в реальной скважине. Это связано с тем, что вторичный процесс, вызванный вторичным продуктом, полученным из плёнки твёрдосмазочного покрытия, сильно влияет на смазывание. Однако в НПЛ 1 сложно сказать, что обязательно моделируется большая нагрузка в зависимости от размера.

Кроме того, в НПЛ 1 невозможно смоделировать несбалансированную нагрузку. Как можно видеть из фиг. 1 и т.п. НПЛ 1, особенно в случае высокогерметичного резьбового соединения, перед свинчиванием нет ни одного поворота. Поэтому существует проблема, заключающаяся в том, что исходное положение свинчивания (точка начала свинчивания) путём затяжки вручную предназначено для проверки смазывания, выполняемого в состоянии, когда резьбы вошли в зацепление друг с другом.

Здесь, хотя это и нелегко заметить, если вышеуказанная нагрузка сохраняется даже во время свинчивания, возникает следующая проблема. То есть, хотя это является ошибкой при лабораторной оценке, было обнаружено, что груз является балансиром при развинчивании, и соединение развинчивается прямо из исходного положения свинчивания без люфта. Поэтому ниппель не раскачивается, и возникновение заедания во время свинчивания, которое происходит в реальной скважине, не может быть соответствующим образом смоделировано. В некоторых ситуациях может возникнуть ситуация, которая может привести к неправильному пониманию того, что свойства смазывания соответствующие. Поэтому в параметрах состояния, связанных с плёнкой твёрдосмазочного покрытия, необходимо моделировать как состояние смазывания, в котором резьбы недостаточно зацеплены друг с другом, так и состояние смазывания после того, как они зацеплены друг с другом, и доказать, что плёнка твёрдосмазочного покрытия обладает подходящей смазывающей способностью.

Для смазывания соединения нефтегазопромысловых труб с использованием плёнки трвёрдосмазочного покрытия путём определения и оптимизации связующей смолы и твёрдого смазочного материала в качестве добавки в связующую смолу необходимо реализовать смазывание, соответствующее уровню смазывания, реализуемому с традиционными составами. Однако оценка традиционной плёнки трвёрдосмазочного покрытия не проводилась в условиях, которые возникают в реальной скважине, как описано выше. То есть необходимо определить подходящий диапазон характеристик плёнки трвёрдосмазочного покрытия с помощью метода испытаний, отражающего вышеуказанные моменты. Однако такое лабораторное испытание в уровне техники не проводилось.

Настоящее изобретение было создано с учётом вышеизложенных моментов, и цель настоящего изобретения состоит в том, чтобы реализовать стойкость к заеданию, равную или превышающую таковую способа с использованием трубной смазки известного уровня техники, с точки зрения смазывающей способности во время свинчивания и развинчивания нефтегазопромысловых труб с использованием плёнки твёрдосмазочного покрытия.

Решение проблемы

Настоящее изобретение направлено на формирование плёнки твёрдосмазочного покрытия, главным образом содержащей связующую смолу, содержащую нитроцеллюлозу и алкидную смолу, с циануратом меламина (MCA) в качестве основного компонента твёрдого смазочного материала, которому раньше не уделялось внимания.

Кроме того, ввиду вышеуказанных проблем, в результате исследования авторов изобретения было обнаружено, что вышеуказанные проблемы могут быть решены путём приготовления средства, разработки плёнки трвёрдосмазочного покрытия соединения для нефтегазопромысловых труб, способа проверки плёнки твёрдосмазочного покрытия и т.п.

Было обнаружено, что важными моментами является контроль следующих четырёх и условий, связанных с ними вопросов в подходящем диапазоне.

(a) Определение верхних и нижних пределов отдельных параметров и уточнение их предпочтительных диапазонов проверкой путём свинчивания в реальной скважине или с помощью соответствующего метода испытаний, который моделирует свинчивание и развинчивание в реальной скважине.

(b) Определение оптимального диапазона содержания цианурата меламина (MCA) в качестве основного компонента твёрдого смазочного материала с использованием вышеприведённого (a).

(c) Определение оптимального диапазона содержания нитроцеллюлозы и алкидной смолы в качестве основного компонента, используя вышеприведённый (b).

(d) Кроме того, определение добавок, пластификаторов, растворителей и т.п.

Исходя из вышеизложенных результатов, для решения проблемы одним из аспектов настоящего изобретения является средство для формирования плёнки трвёрдосмазочного покрытия на резьбовой части нефтегазопромысловых труб, в котором твёрдый смазочный материал диспергирован в связующей смоле, основным компонентом твёрдого смазочного материала является цианурат меламина и средний диаметр частиц цианурата меламина составляет 0,1 мкм или более и 10,0 мкм или менее, связующая смола содержит алкидную смолу и нитроцеллюлозу, при этом алкидная смола и нитроцеллюлоза содержатся в количестве 85 мас.% или более общей от массы компонента связующей смолы, а общая масса твёрдого смазочного материала составляет 10 частей по массе или более и 100 частей по массе или менее на 100 частей по массе общей массы связующей смолы.

Кроме того, аспект настоящего изобретения представляет нефтегазопромысловые трубы с плёнкой смазочного покрытия, включающей плёнку твёрдосмазочного покрытия, сформированной на резьбовой части, причём плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на затяжной поверхности резьбовой части по меньшей мере одного компонента из муфты и ниппеля, плёнка твёрдосмазочного покрытия содержит твёрдый смазочный материал, диспергированный в связующей смоле, основным компонентом твёрдого смазочного материала является цианурат меламина, а средний диаметр частиц цианурата меламина составляет 0,1 мкм или более и 10,0 мкм или менее, связующая смола содержит алкидную смолу и нитроцеллюлозу, при этом алкидная смола и нитроцеллюлоза содержатся в количестве 85 мас.% или более от общей массы компонента связующей смолы, а общая масса твёрдого смазочного материала составляет 10 частей по массе или более и 100 частей по массе или менее на 100 частей по массе общей массы связующей смолы.

Положительные эффекты изобретения

Согласно аспекту настоящего изобретения, можно предложить плёнку твёрдосмазочного покрытия, способную придавать благоприятные смазывающую способность и коррозионную стойкость соединению нефтегазопромысловых труб при использовании МСА в качестве твёрдого смазочного материала.

Например, согласно аспекту настоящего изобретения, резьбовое соединение нефтегазопромысловых труб, обладающее смазывающей способностью и коррозионной стойкостью во время свинчивания, может быть получено с учётом условий, эквивалентных реальной скважине, которые могут возникнуть в среде реальной скважины. Следует обратить внимание на то, что условиями, эквивалентными реальной скважине, являются условия, в которых масса ниппеля воздействует на муфту сверху, нагрузка приложена наклонно из-за отклонения от центра оси, и во многих случаях нагрузка приложена локально, а не равномерно, или т.п.

Краткое описание чертежей

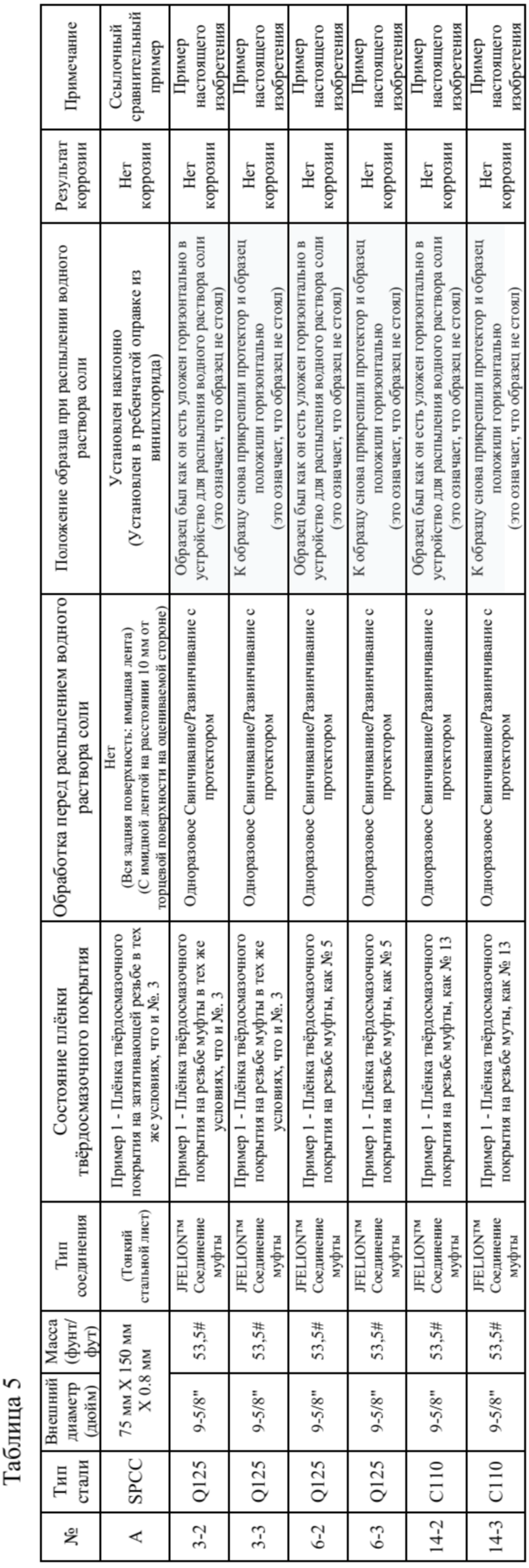

Фиг. 1 представляет схему, иллюстрирующую нефтегазопромысловые трубы и резьбовое соединение нефтегазопромысловых труб;

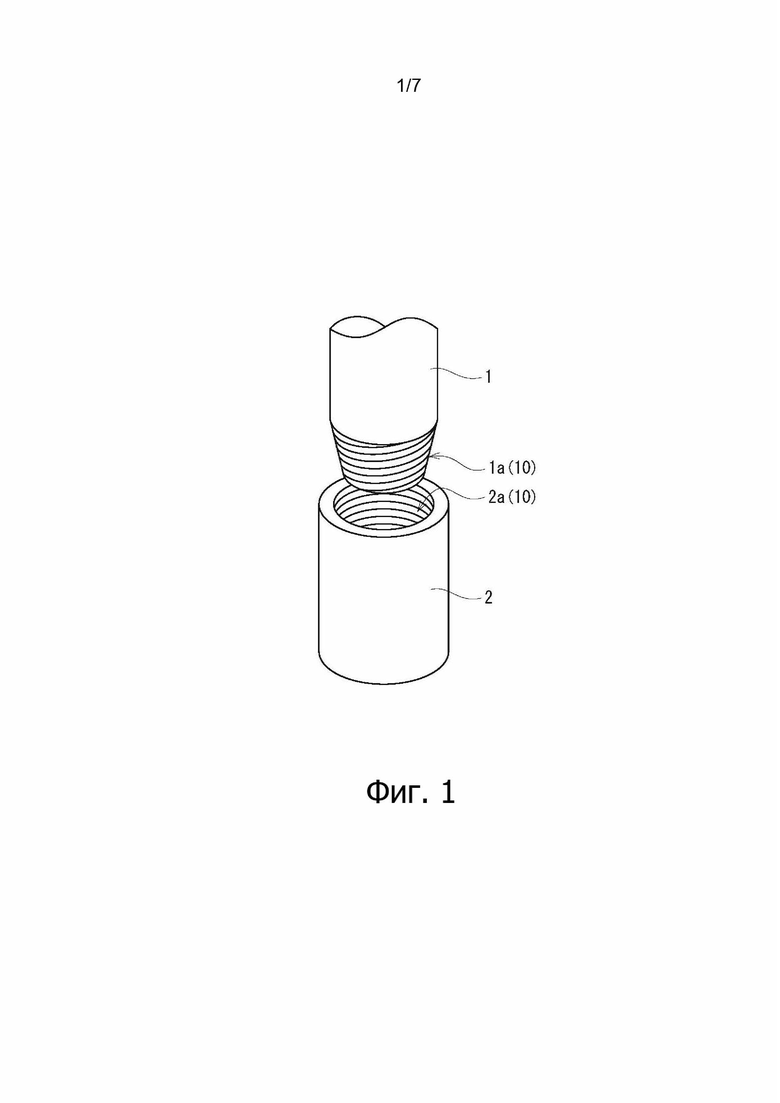

фиг. 2А представляет схему свинчивания в реальной скважине, и фиг. 2B представляет схему, иллюстрирующую исходное установленное положение в этот момент;

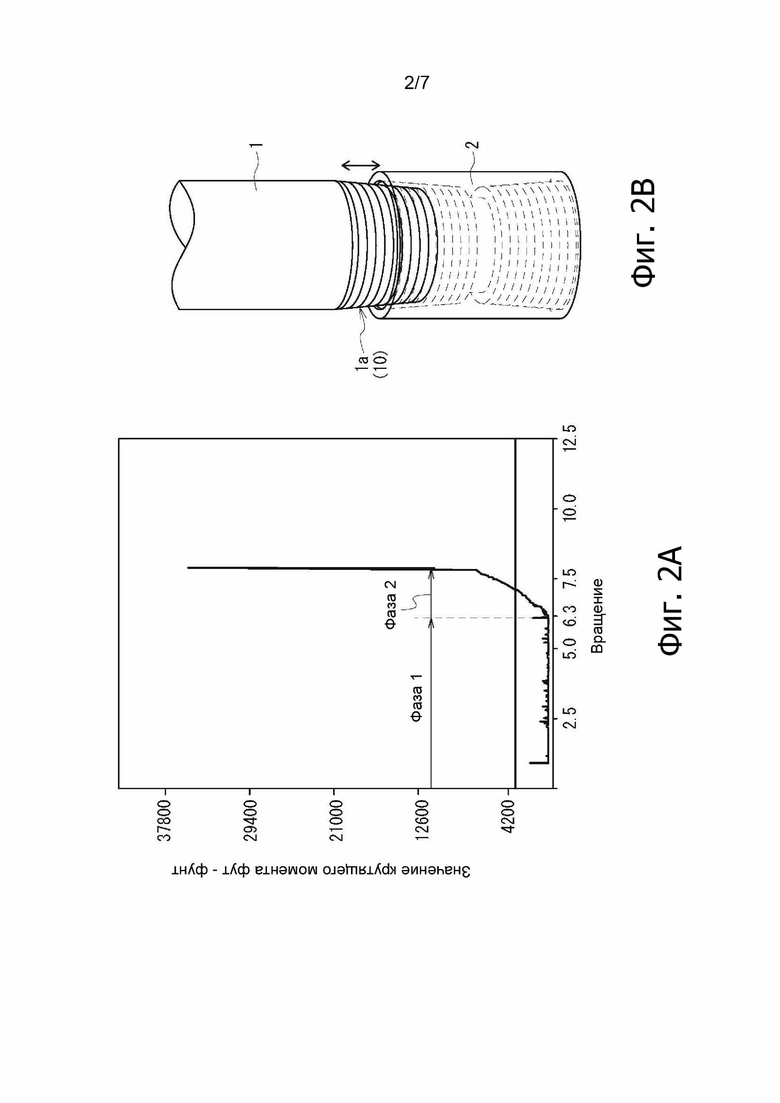

фиг. 3А представляет диаграмму схемы свинчивания при обычном лабораторном испытании, и фиг. 3B представляет схему, иллюстрирующую исходное установленное положение в этот момент;

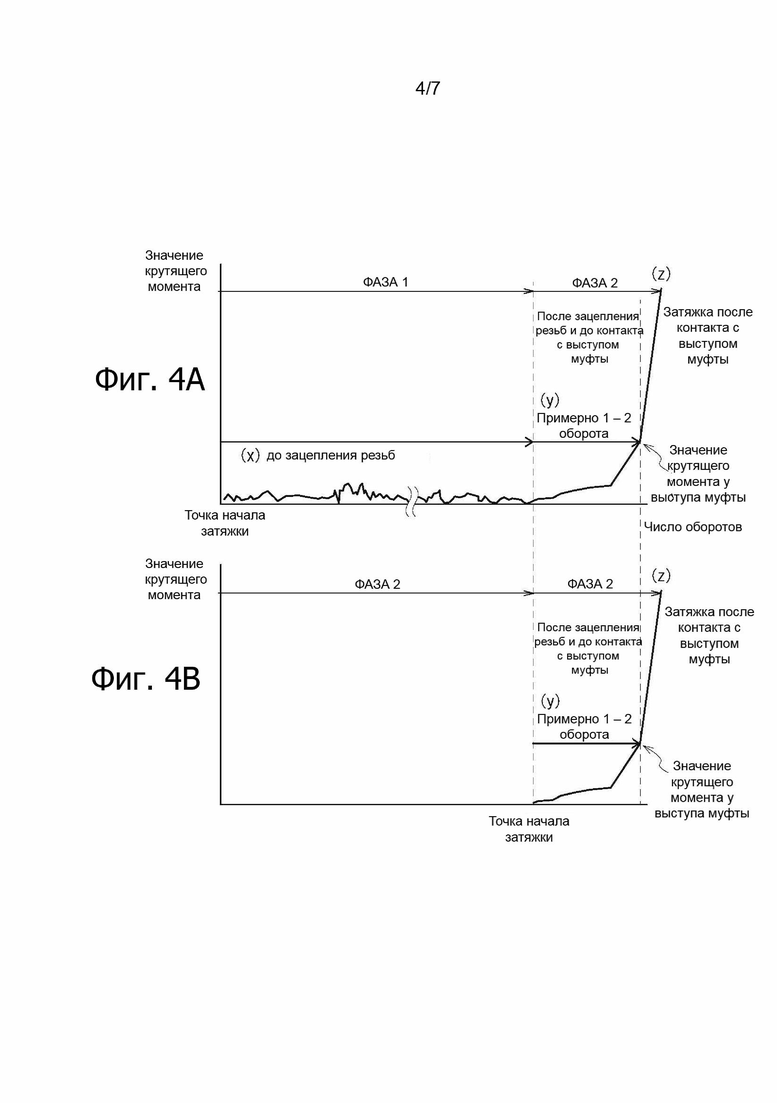

фиг. 4А и 4В представляют схематические диаграммы свинчивания, на которых фиг. 4А представляет случай реальной скважины, и фиг. 4В представляет случай обычного лабораторного испытания;

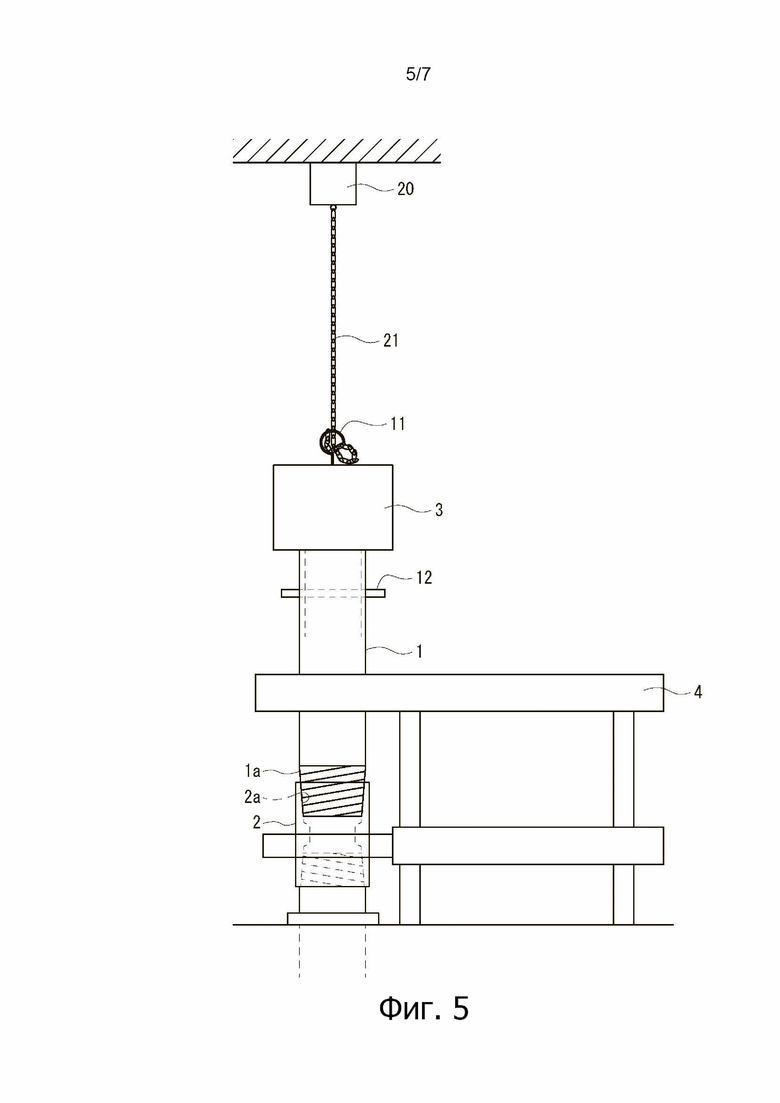

фиг. 5 представляет схему, иллюстрирующую новое лабораторное испытание (испытание с помощью ключа под нагрузкой);

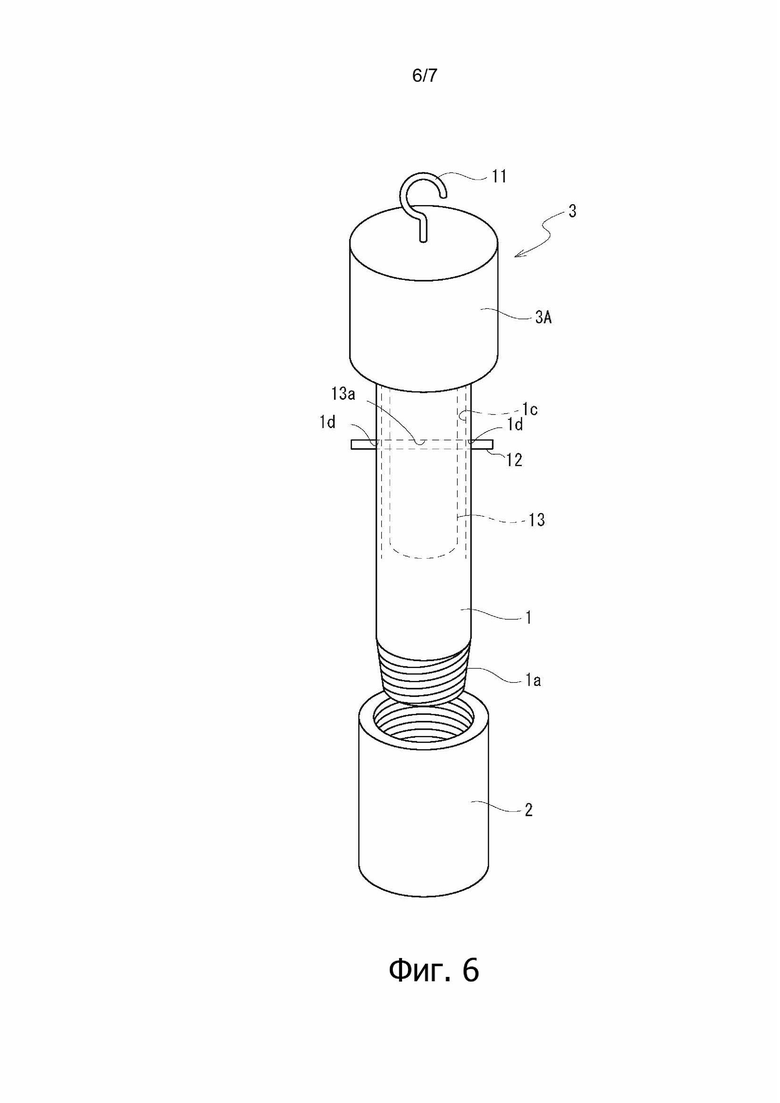

фиг. 6 представляет схему, иллюстрирующую пример размещения груза в новом лабораторном испытании (испытании с помощью ключа под нагрузкой); и

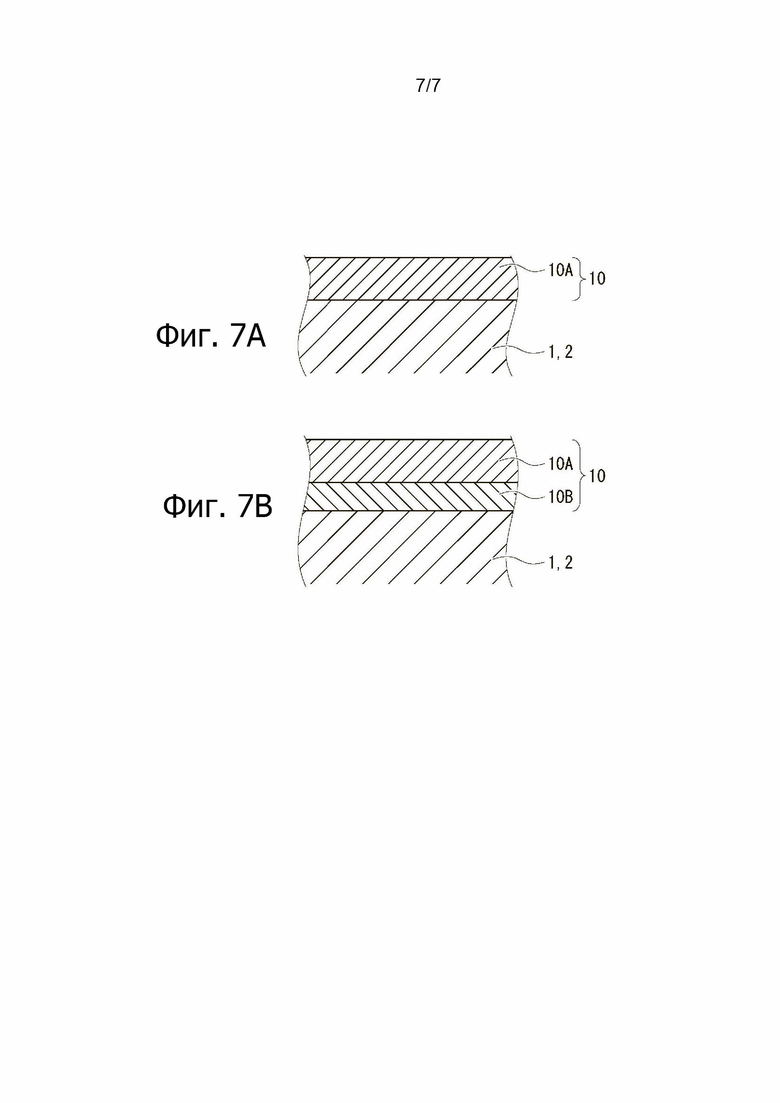

фиг. 7 представляет диаграмму, иллюстрирующую структуру плёнки покрытия.

Осуществление изобретения

Далее осуществление настоящего изобретения будет описано со ссылкой на чертежи.

Здесь в результате неоднократных исследований авторов изобретения было обнаружено, что свинчивание и развинчивание с плёнкой твёрдосмазочного покрытия разделяется на ситуации смазывания, состоящие из двух фаз, и необходимо учитывать ситуации, возникающие в каждой фазе.

<Что касается фиг. 2А и 2В>

Фиг. 2А представляет пример диаграммы изменения крутящего момента, происходящего в реальной скважине.

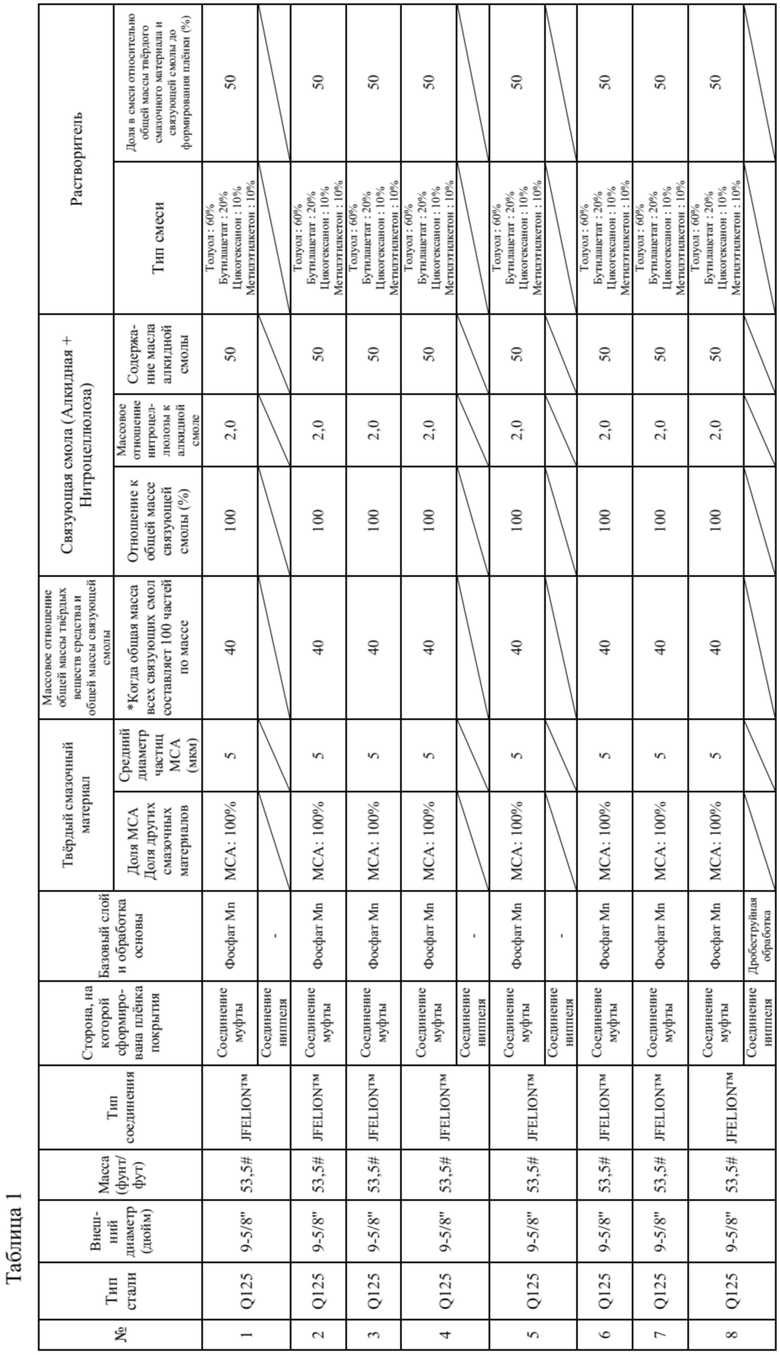

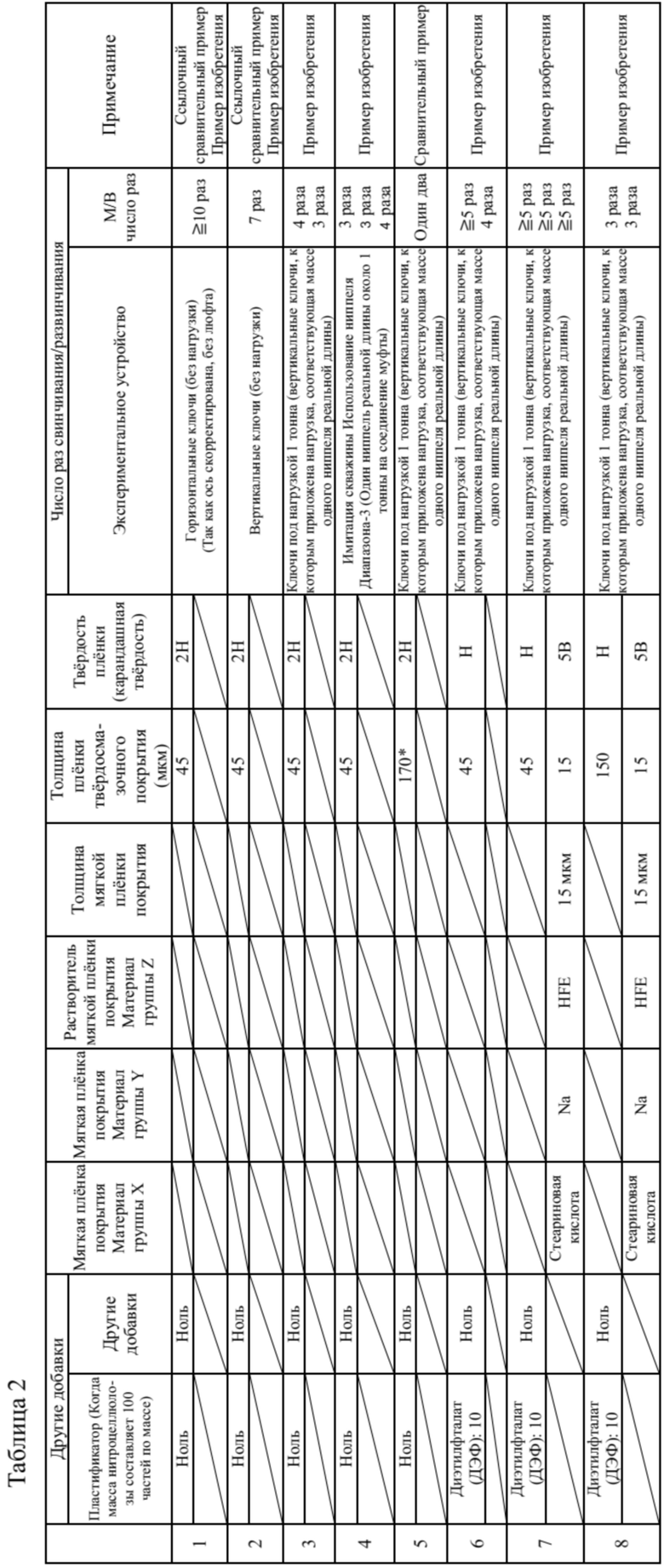

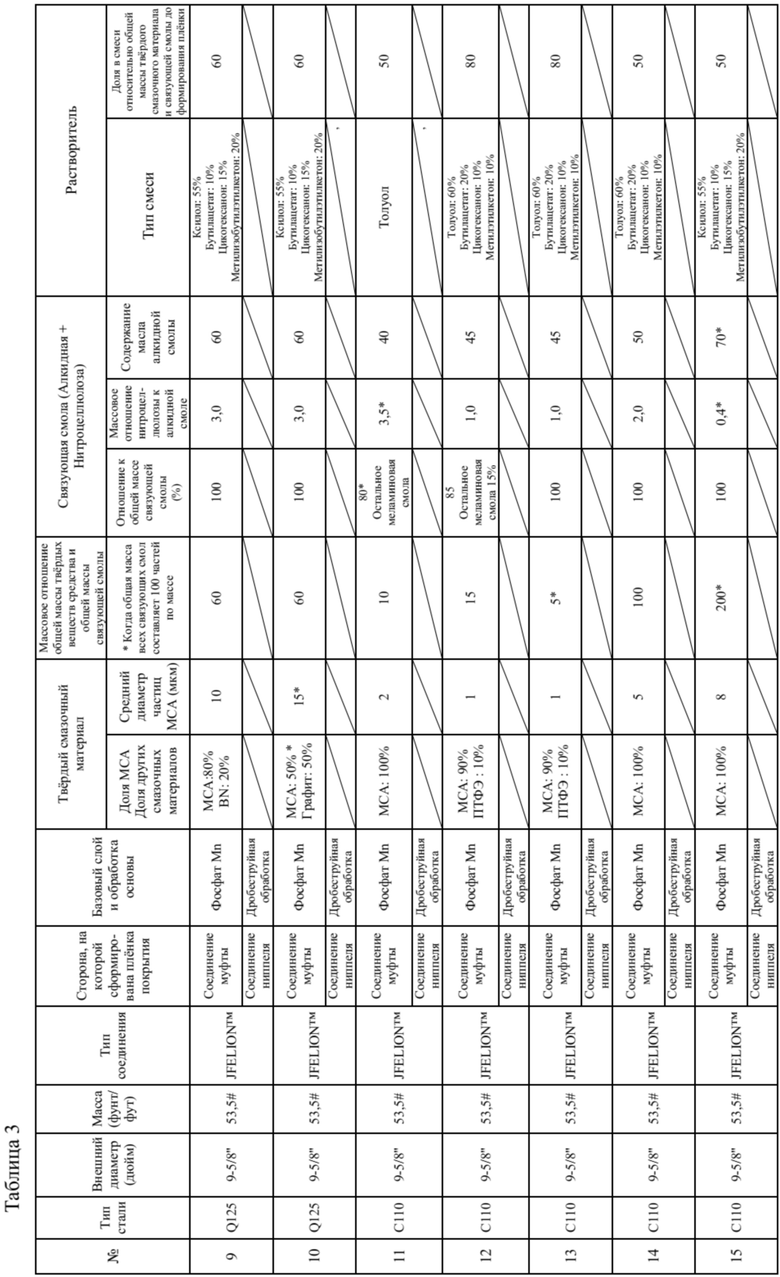

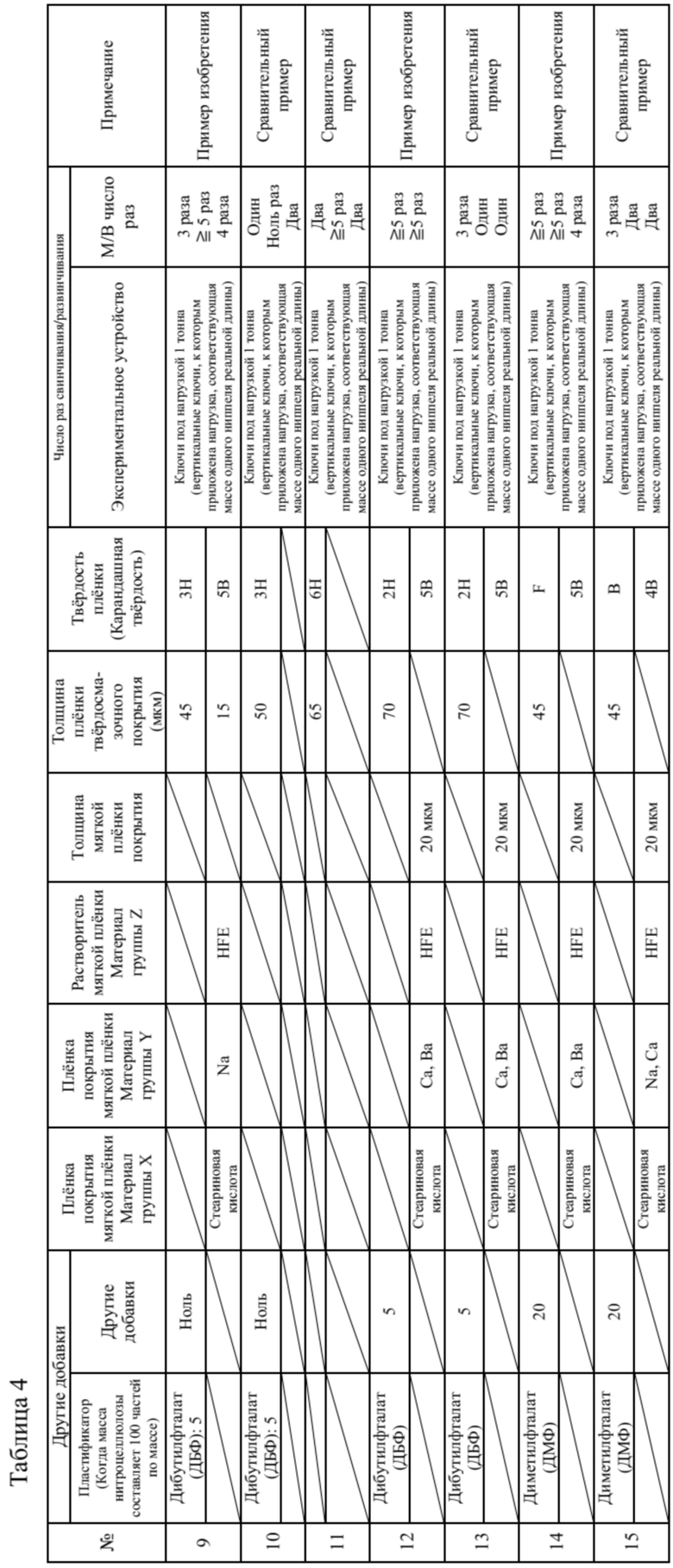

Состояние фиг. 2А представляет диаграмму крутящего момента (диаграмма свинчивания), когда испытание свинчивания выполняется с использованием ниппеля реальной длины 40 футов (≈ 12 м) путём моделирования реальной скважины. На реальном нефтяном/газовом месторождении свинчивание часто начинается с ситуации, когда резьбы недостаточно зацеплены друг с другом. Ввиду этой ситуации на фиг. 2А представляет пример, в котором свинчивание начинается в состоянии, в котором исходное установленное положение таково, что соединение ниппеля выступает примерно наполовину в начале первоначального свинчивания, как показано на фиг. 2В. Следует обратить внимание на то, что в качестве ниппеля использовался 53,5#Q125 JFELIONTM размером 9-5/8”. Кроме того, с точки зрения моделирования реальной скважины использовался ниппель длиной чуть более около 40 футов (ниппель, имеющий длину Диапазона-3).

Затем фиг. 2А представляет диаграмму, на которой ниппель свинчивается вертикальными ключами, и ниппель подвешен по всей длине над буровой установкой с помощью крана.

Эту фиг. 2А можно рассматривать как ситуацию, которая часто возникает в реальной скважине. Эта диаграмма крутящего момента интерпретируется в двух фазах. Область свинчивания/развинчивания в состоянии, когда резьбы муфты и ниппеля не полностью зацеплены друг с другом, называется «фазой 1». Область, где резьбы вошли в зацепление друг с другом, устойчивый крутящий момент начинает расти, и крутящий момент увеличивается в зависимости от свинчивания, называется «фазой 2».

Следует отметить, что на фиг. 2А видно, что до точки, в которой крутящий момент непрерывно увеличивается (область, где число оборотов составляет 6,3 оборота или менее на фиг. 2А: фаза 1), крутящий момент в принципе не должен повышаться. Однако на самом деле в фазе 1 пикообразный крутящий момент имеет тенденцию возрастать нерегулярно и часто.

Это говорит о том, что в области фазы 1 соединение ниппеля при вращении неравномерно и локально контактирует с соединением муфты. Именно такая ситуация возникает при свинчивании в реальной скважине.

Затем, на фазе 1, это означает, что плёнка твёрдосмазочного покрытия неизбежно разрывается и отслаивается до некоторой степени в зависимости от структуры и оптимизации плёнки твёрдосмазочного покрытия. Здесь следует подчеркнуть, что состояние фиг. 2А не является намеренно созданным худшим состоянием, а представляет диаграмму крутящего момента образца с очень распространённой плёнкой твёрдосмазочного покрытия.

<Что касается фиг. 3А и 3В>

С другой стороны, фиг. 3А представляет диаграмму крутящего момента в случае, когда используется та же плёнка твёрдосмазочного покрытия, что и на фиг. 2A и 2B, а ниппель свинчивается вертикальными ключами.

На фиг. 3A и 3B, ниппель имеет тот же внешний диаметр, толщину стенки тип соединения, что и на фиг. 2А и 2В, но в качестве ниппеля используется короткий ниппель длиной около 1 м. В этом случае на соединение муфты действует масса, эквивалентная около 100 кг собственной массы короткого ниппеля.

Кроме того, фиг. 3А представляет диаграмму свинчивания (диаграмму крутящего момента), когда свинчивание начинается из положения, когда резьбы достаточно зацеплены друг с другом. То есть, как показано на фиг. 3B, это диаграмма свинчивания (диаграмма крутящего момента), когда открыты примерно от 1 до 3 витков в начале первоначального свинчивания.

Состояние фиг. 3А также является условием, часто используемым во время свинчивания в обычных лабораторных испытаниях, и это случай, когда соединение устанавливается до тех пор, пока оно не будет затянуто вручную. Короче говоря, по сравнению со случаем, показанным на фиг. 2А и 2В, это пример, в котором нагрузка мала (нет влияния большой нагрузки) и начального закручивания соединения не происходит (нет влияния несимметричной нагрузки).

На фиг. 3А, необходимо обратить внимание на то, что единица измерения на горизонтальной оси иная, чем на фиг. 2А.

На фиг. 3А, поскольку затягивание ключами начинается в состоянии, когда ключами затягивают вручную до состояния, когда резьбы входят в зацепление друг с другом, пикообразный крутящий момент, который видно на фиг. 2А, не наблюдается.

Как можно видеть из фиг. 3А и 3В, при обычных лабораторных испытаниях положение, в котором резьбы затягиваются вручную до тех пор, пока они не войдут в зацепление друг с другом, часто устанавливается в качестве исходного положения затягивания с помощью ключей. Поэтому в фазе 1 не происходит никакого изменения, пока резьбы не зацепляются друг с другом. Поэтому общепринятое лабораторное испытание представляет испытание для оценки только свинчивания и развинчивания при условии, что разрушения плёнки трвёрдосмазочного покрытия, которое должно произойти до зацепления резьб друг с другом, не происходит (при условии отсутствия фазы 1), то есть в области только фазы 2 после зацепления резьб.

<Что касается фиг. 4А и 4B>

Фиг. 4А и 4В иллюстрируют фиг. 2А и 3А в легко сравнимом состоянии.

Фиг. 4А представляет пример фиг. 2А и 2В и фиг. 4B представляет пример фиг. 3А и 3В.

Согласно исследованию авторов изобретения, с учётом использования в реальной скважине, идеальная плёнка твёрдосмазочного покрытия является предпочтительной, поскольку плёнка твёрдосмазочного покрытия не разрушается и возможность разрушения и отслаивания сведена к минимуму в области (х) фиг. 4А. Альтернативно, может произойти пикообразный крутящий момент. Это ситуация, когда плёнка твёрдосмазочного покрытия повреждена. В этом случае предпочтительно сделать так, чтобы вторичный продукт, полученный из плёнки твёрдосмазочного покрытия, в котором плёнка разорвана или отслоилась, не забивал зазор соединения в процессе свинчивания и развинчивания, и наоборот, плотно прилегал к соединению, облегчая смазывание.

При этом считается, что многие предыдущие публикации посвящены смазыванию (фиг. 4B и фиг. 3A) после того, как резьбы зацепились друг с другом, что определяется по результатам испытаний на свинчивание и развинчивание. Считается, что необходимо оценивать смазывание после того, как резьбы вошли в зацепление друг с другом, то есть превосходство или недостатки смазочных свойств самой плёнки твёрдосмазочного покрытия. Поэтому предполагается, что используется короткий ниппель и горизонтальные или вертикальные ключи используются для установки резьб до тех пор, пока они не войдут в зацепление друг с другом путём затягивания вручную, а затем резьбы свинчиваются и развинчиваются. Следует отметить, что в патентной литературе, указывающей число раз свинчивания, имеется описание, что число раз свинчивания может составлять 10, когда небольшой диаметр свинчиваемой трубы в реальной скважине. Представляется, это возможное число раз при оценке с коротким ниппелем или при оценке в реальной скважине. С другой стороны, в случае большого диаметра 9-5/8” или 13-3/8” есть некоторые описания, согласно которым число раз свинчивания и развинчивания может достигать 15-20 раз при свинчивании и развинчивании на основе плёнки твёрдосмазочного покрытия. Однако это маловероятно в случае больших диаметров с плёнкой твёрдосмазочного покрытия при свинчивании и развинчивании в реальной скважине.

Кроме того, соединение нефтегазопромысловых труб большого диаметра имеет, как правило, более высокое значение крутящего момента свинчивания и имеет больший зазор (люфт) между соединением муфты и соединением ниппеля. Соответственно, плёнка твёрдосмазочного покрытия неизбежно разрывается и в некоторой степени отслаивается до того, как резьбы в достаточной степени зацепятся друг с другом. Кроме того, в начале испытания, на этапе установки соединения ниппеля в соединение муфты, масса ниппеля велика и обращение с ним затруднено. Поэтому с определённой частотой происходит непреднамеренный контакт соединения ниппеля с соединением муфты, что также приводит к разрыву и отслаиванию плёнки твёрдосмазочного покрытия.

Затем, в настоящем осуществлении, разрабатывается новое лабораторное испытание с учётом ситуации свинчивания и развинчивания в реальной скважине, и также указывается оценка с помощью нового лабораторного испытания.

В данном случае подходящим способом моделирования свинчивания и развинчивания в реальной скважине является способ моделирования процесса свинчивания, которое происходит при свинчивании соединения нефтегазопромысловых труб в реальной скважине. Это используется для проверки верхнего и нижнего пределов параметров настоящего изобретения и для определения подходящих диапазонов. Необходимо определить оценку смазывания соединения нефтегазопромысловых труб, исходя из того, что происходит в реальной скважине. Для этой цели необходимо выполнить оценку, моделируя то, что может произойти в реальной скважине, или выполнить оценку с использованием ниппеля реальной длины. Процесс свинчивания и развинчивания соединения нефтегазопромысловых труб можно рассматривать как два этапа. Соединение ниппеля вставляется в соединение муфты, чтобы завинчивать как они есть, или до некоторой степени повернуть вручную до тех пор, пока резьбы не зацепятся друг с другом, чтобы избежать завинчивания с перекосом. Однако существует процесс от момента, когда резьбы не полностью зацеплены друг с другом, до повышения крутящего момента, то есть до тех пор, пока резьбы не зацепятся друг с другом в достаточной степени, и процесс после зацепления резьб друг с другом. Первый представляет ситуацию, которая редко встречается в ситуации, когда учитывается нормальное трение и скольжение. Последний, в котором нагрузка непостоянна, является ситуацией, которая обычно предполагается, когда речь идёт о трении. В первом случае свинчивание и развинчивание выполняют при скорости 5-25 об/мин, а после повышения крутящего момента свинчивание и развинчивание выполняют при низкой скорости вращения примерно от 1 об/мин до примерно не более 3 об/мин. В реальной скважине ниппель устанавливается подвешенным сверху, так что на соединение муфты прикладывается большая часть собственной массы ниппеля. Это называется большой нагрузкой. Кроме того, свинчивание и развинчивание производится с вертикально расположенным ниппелем, если смотреть издалека, но на практике свинчивание и развинчивание производится эксцентрично до тех пор, пока резьбы не войдут в достаточное зацепление друг с другом за счёт люфта соединения. Это называется несбалансированной нагрузкой. Плёнка трвёрдосмазочного покрытия, особенно в зоне, где резьбы не входят в зацепление друг с другом, легко повреждается и часть её отслаивается. Поэтому сама плёнка твёрдосмазочного покрытия разработана с учётом твёрдого смазочного материала, связующей смолы и других требований, чтобы отслоившиеся части не забивали зазор соединения и не вызывали заедание.

Подходящие диапазоны определены для отдельных компонентов, как описано выше. Кроме того, при оценке плёнки настоящее изобретение завершается оценкой и определением смазывания на основе люфта (зазора) и условий приложения большой нагрузки в соответствии с ситуацией, которая может возникнуть в реальной скважине.

Конфигурация

Настоящее осуществление относится к структуре плёнки покрытия, сформированной на затяжной поверхности, и к резьбовому соединению, имеющему такую структуру плёнки покрытия в качестве плёнки смазочного покрытия, в соединении нефтегазопромысловых труб, используемых для реальной добычи нефти/газа. Настоящее осуществление характеризуется плёнкой смазочного покрытия, включающей плёнку твёрдосмазочного покрытия, сформированной на затяжной поверхности резьбового соединения, а сама структура резьбового соединения особо не ограничена. В качестве конструкции резьбового соединения можно использовать известную или новую конструкцию соединения.

Нефтегазопромысловые трубы и резьбовые соединения нефтегазопромысловых труб

Нефтегазопромысловая труба включает, например, муфту 2, такую как втулка, и трубу 1, как показано на фиг. 1.

Как проиллюстрировано на фиг. 1, резьбовое соединение нефтегазопромысловых труб включает муфту 2, такую как муфтовое соединение, имеющую внутреннюю резьбу 2а, и ниппель 1, имеющий наружную резьбу 1а. Затем плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на контактной поверхности (затяжной поверхности 10) резьбовой части по меньшей мере одного компонента из муфты 2 и ниппеля 1.

Далее описание будет изложено с упором на соединение муфты (сторона внутренней резьбы) и соединение ниппеля (сторона наружной резьбы). В описание включены соединения типа T&C (резьбовые и спаренные) нефтегазопромысловых труб и соединения интегрального типа.

Средство

Далее будет описано средство для формирования плёнки твёрдосмазочного покрытия в настоящем осуществлении.

Средство по настоящему осуществлению сформировано путём диспергирования одного или более видов твёрдых смазочных материалов в связующей смоле в качестве компонента матрицы.

Основным компонентом твёрдого смазочного материала является цианурат меламина, причём цианурат меламина имеет средний диаметр частиц 0,1 мкм или более и 10,0 мкм или менее. Основной компонент твёрдого смазочного материала, представляющий собой цианурат меламина, означает, что, например, 80 мас.% или более, предпочтительно 90 мас.% или более от общей массы твёрдого смазочного материала составляет цианурат меламина.

Общая масса твёрдого смазочного материала составляет 10 частей по массе или более и 100 частей по массе или менее, когда общая масса связующей смолы составляет 100 частей по массе.

Связующая смола включает алкидную смолу и нитроцеллюлозу. Эта алкидная смола и нитроцеллюлоза содержатся в количестве 85 мас.% или более от общей массы компонента связующей смолы.

Масса нитроцеллюлозы предпочтительно 0,5-кратна или более и 3-кратна или менее относительно массы алкидной смолы.

Растворитель, содержащийся в средстве, включает один или более материалов, выбранных из уайт-спирита, ароматических соединений, спиртов, растворителей на основе сложных эфиров и растворителей на основе кетонов. Примеры ароматических соединений включают уайт-спирит, толуол, ксилол, нафту и бензол. Примеры спиртов включают этанол, пропанол, изопропанол и бутанол. Примеры растворителя на основе сложного эфира включают бутилацетат, метилацетат и изобутилацетат. Примеры растворителя на основе кетона включают метилэтилкетон, метилизобутилкетон, циклогексанон и ацетон.

Масса растворителя составляет, например, 20% или более и 80% или менее от общей массы твёрдого смазочного материала и связующей смолы.

Содержание масла алкидной смолы составляет, например, 10-60.

Кроме того, средство может содержать пластификатор. Пластификатор представляет собой, например, один или более материалов, выбранных из дибутилфталата (ДБФ), диметилфталата (ДМФ) и диэтилфталата (ДЭФ).

Когда, например, присутствует пластификатор, пластификатор содержится в количестве 10 частей по массе или более и 20 частей по массе или менее на 100 частей по массе нитроцеллюлозы.

Структура плёнки покрытия соединения нефтегазопромысловых труб

Далее будет описана структура плёнки покрытия соединения нефтегазопромысловых труб в настоящем осуществлении.

Плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на затяжной поверхности резьбовой части по меньшей мере одного компонента из муфты и ниппеля. Плёнка твёрдосмазочного покрытия сформирована путём диспергирования твёрдого смазочного материала в связующей смоле в качестве компонента матрицы.

Основным компонентом твёрдого смазочного материала является цианурат меламина, причём цианурат меламина имеет средний диаметр частиц 0,1 мкм или более и 10,0 мкм или менее.

Связующая смола содержит алкидную смолу и нитроцеллюлозу. Эта алкидная смола и нитроцеллюлоза содержатся в количестве 85 мас.% или более от общей массы компонента связующей смолы.

Общая масса твёрдого смазочного материала составляет 10 частей по массе или более и 100 частей по массе или менее на 100 частей по массе общей массы связующей смолы, и толщина плёнки твёрдосмазочного покрытия составляет 10 мкм или более и 150 мкм или менее.

Плёнка смазочного покрытия может иметь базовый слой 10В между затяжной поверхностью и плёнкой твёрдосмазочного покрытия (фиг. 7В).

Базовый слой 10B изготовлен, например, из плёнки, полученной химической конверсионной обработкой фосфатом Mn, плёнки, полученной химической конверсионной обработкой фосфатом цинка, или электроосажденной плёнки, содержащей один или более металлов, выбранных из Cu, Sn и Zn.

Плёнка твёрдосмазочного покрытия имеет, например, твёрдость по шкале карандашной твёрдости 2В или более.

Резьбовое соединение нефтегазопромысловых труб

Плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на затяжной поверхности резьбовой части по меньшей мере одного компонента из муфты и ниппеля.

Альтернативно, плёнка смазочного покрытия, включающая плёнку твёрдосмазочного покрытия, сформирована на затяжной поверхности резьбовой части одного компонента из муфты и ниппеля. С другой стороны, вторая плёнка твёрдосмазочного покрытия, более мягкая, чем указанная плёнка твёрдосмазочного покрытия, сформирована на затяжной поверхности резьбовой части другого компонента из муфты и ниппеля.

Вторая плёнка твёрдосмазочного покрытия сформирована, например, путём диспергирования второго твёрдого смазочного материала во второй связующей смоле в качестве компонента матрицы. Вторая связующая смола содержит в качестве основного компонента органическое соединение на основе фтора. Второй твёрдый смазочный материал включает одно или более соединений с использованием материала, выбранного из жирных кислот следующей группы X, и материала, выбранного из металлов следующей группы Y.

- Группа X: стеариновая кислота, изостеариновая кислота, бегеновая кислота, лауриновая кислота и 12-гидроксистеариновая кислота.

- Группа Y: Li, Na, Mg, Al, Ca, Zn и Ba.

В качестве растворителя средства для формирования второй плёнки твёрдосмазочного покрытия, например, фторсодержащий растворитель следующей группы Z составляет 90% или более массы компонента растворителя.

- Группа Z: гидрофторуглерод (HFC), гидрофторэфир (HFE) и гидрофторолефин (HFO).

Вторая плёнка твёрдосмазочного покрытия предпочтительно имеет твёрдость по шкале карандашной твёрдости 3В или менее.

Здесь авторы изобретения просто выбрали МСА в качестве твёрдого смазочного материала, выбрали связующую смолу, содержащую нитроцеллюлозу и алкидную смолу, в качестве связующей смолы, и сформировали плёнку твёрдосмазочного покрытия, используя их в качестве основных компонентов. В этом случае, когда реально были проведены испытания на свинчивание и развинчивание, было обнаружено, что сочетание возникновения заедания и его отсутствия приводит к совершенно непредсказуемой ситуации. То есть смазывание, достигаемое обычным смазочным составом, не может быть реализовано просто за счёт комбинирования материалов, относящихся к группам раскрытого изобретения. Поэтому не всегда возможно воспроизвести соответствующее смазывание даже по аналогии с использованием известного изобретения.

Затем в настоящем осуществлении был рассмотрен новый метод оценки лабораторных испытаний, позволяющий проводить оценку в условиях, эквивалентных реальной скважине, которая будет описана позже, и было проведено испытание с помощью этого метода оценки. Затем, ссылаясь на результаты испытаний, авторы настоящего изобретения обнаружили плёнку твёрдосмазочного покрытия, которая имеет ещё более улучшенную стойкость к заеданию и может выдерживать использование в реальной скважине, и средства, а также предпочтительный диапазон каждого средства, охватывающий диапазон, расширенный до резьбового соединения нефтегазопромысловых труб и металлического материала и завершили настоящее изобретение.

Далее будет дано подробное описание.

Базовая конфигурация и толщина плёнки твёрдосмазочного покрытия

Плёнка твёрдосмазочного покрытия настоящего осуществления сформирована путём диспергирования твёрдого смазочного материала, в основном содержащего цианурат меламина (MCA), в связующей смоле, содержащей алкидную смолу и нитроцеллюлозу. Эта комбинация подходит, поскольку получена в результате ряда экспериментов с помощью недавно разработанного нового лабораторного испытания.

Причина, по которой МСА был выбран в качестве основного компонента твёрдого смазочного материала, заключается в следующем. То есть это происходит потому, что MCA подходит в качестве смазки, способной обеспечивать высокую смазывающую способность, и высокая смазывающая способность может поддерживаться даже тогда, когда температура локально достигает высокой температуры из-за незначительного заедания. Во время свинчивания и развинчивания соединение ниппеля и соединение муфты могут тереться друг о друга, вызывая выделение тепла от трения, но даже в этом случае MCA может поддерживать достаточную смазывающую способность.

Связующая смола, содержащая алкидную смолу и нитроцеллюлозу, была выбрана по следующим причинам. Выбор алкидной смолы и нитроцеллюлозы является так называемым горизонтальным развитием технологии от лаковой краски. Лаковые краски имеют особенность: они могут отверждаться даже без термообработки при нормальной температуре и нормальном давлении, если выбрана алкидная смола, имеющая соответствующее содержание масла (жирность). Это связано с тем, что формирование плёнки может быть легко осуществлено, а также может быть выполнено повторное покрытие. Кроме того, это происходит потому, что не возникает особой проблемы, даже если описанный выше МСА смешан с лаковой краской.

Связующая смола предпочтительно представляет собой как можно более твёрдую плёнку. Желательно, чтобы карандашная твёрдость составляла примерно от HB до 2H. Кроме того, необходимо устранить хрупкость, чтобы не вызвать отслаивание (полное отслаивание), при котором удаляется большая часть связующей смолы, а не отслаивание, при котором связующая смола соскабливается понемногу.

Толщина плёнки твёрдосмазочного покрытия должна быть по меньшей мере 10 мкм. Когда толщина плёнки составляет 10 мкм или более, могут поддерживаться смазочные и антикоррозионные свойства. Верхний предел толщины плёнки трудно указать однозначно, поскольку зазор между соединением муфты и соединением ниппеля варьируется в зависимости от типа и конструкции соединения нефтегазопромысловых труб. Например, в настоящем осуществлении верхний предел составляет 150 мкм. Поскольку многие соединения нефтегазопромысловых труб сконструированы так, что зазор между резьбами составляет около 100-200 мкм, верхний предел зазора установлен на уровне 150 мкм. Толщина плёнки более предпочтительно составляет 10-50 мкм.

Здесь зазор между вершиной и впадиной наружной и внутренней резьбы может составлять 100-200 мкм, как описано выше. Однако зазор между рабочей поверхностью резьбы, направляемой в муфту и зазор между опорной поверхностью наружной резьбы и внутренней резьбы варьируется в зависимости от момента затяжки и момента ослабления. Когда зазор сокращается, он находится в плотном контакте. Поэтому толщина плёнки предпочтительно небольшая и предпочтительно находится в диапазоне 10-50 мкм. Однако эти толщины плёнки означают толщины плёнки в сформированном состоянии до первого свинчивания. Во время свинчивания и развинчивания, поскольку связующая смола несколько стирается и толщина плёнки, нанесённой при комнатной температуре, реально снижается и становится тонкой плёнкой, и, поэтому даже если толщина равна или больше, чем предполагаемый зазор в реальной скважине, нет проблем, связанных с возникновением заедания по этой причине.

Твёрдый смазочный материал

Присутствует один или более твёрдых смазочных материалов. Среди твёрдых смазочных материалов цианурат меламина (MCA) содержится в количестве 80 мас.% или более. Средний диаметр частиц цианурата меламина составляет 0,1-10,0 мкм.

В настоящем осуществлении твёрдый смазочный материал, содержащий МСА в качестве основного компонента, диспергирован в связующей смоле. Далее, компоненты настоящего изобретения таковы, что, когда общая масса твёрдого смазочного материала является знаменателем, МСА составляет 80%, и средний диаметр частиц МСА составляет 0,1 мкм или более и 10,0 мкм или менее. Эти определения не всегда могут создать состояние высокой смазывающей способности в широком смысле MCA. Поэтому это означает, что для достижения высокой смазывающей способности оптимальным и значительным является использование МСА, диспергированного в эпоксидной смоле, которая представляет собой связующую смолу, используемую в среде использования соединения нефтегазопромысловых труб и используемую в настоящем изобретении. При использовании в этом диапазоне можно ожидать высокой смазывающей способности.

Средний диаметр частиц МСА предпочтительно должен быть как можно меньшим. Следует отметить, что средний диаметр частиц представляет параметр, который означает интегрированное значение диаметра 50% частиц в распределении частиц по размерам, полученном методом лазерной дифракции/рассеяния или тому подобным.

В ещё более предпочтительном диапазоне средний диаметр частиц МСА предпочтительно составляет 2 мкм или менее. Когда выбирают МСА, имеющий средний диаметр частиц 2 мкм или менее, очень редко могут содержаться крупные частицы МСА размером около 10-20 мкм. Более предпочтительный диапазон определяется для того, чтобы исключить возможность возникновения заедания из-за попадания крупных частиц МСА.

То, что МСА составляет 80 мас.% или более твёрдосмазочного материала, означает, что МСА занимает основную часть твёрдого смазочного материала. Кроме того, когда общая масса твёрдого смазочного материала является знаменателем, даже если твёрдый смазочный материал содержит менее около 20% других твёрдых смазочных материалов, это определяется в том смысле, что нет никакого вредного воздействия на состав на основе MCA.

В настоящем изобретении чем выше доля МСА в твёрдом смазочном материале, тем лучше. Поскольку смазывающая способность может ухудшиться из-за добавления других компонентов к МСА, диапазон, в котором в основном используется МСА, был установлен на уровне 80% или более. В качестве других твёрдых смазочных материалов, которые, как можно предположить, могут быть добавлены до содержания менее 20%, например, BN, имеющий тот же белый оттенок, ПТФЭ, имеющий подходящую смазывающую способность, и тому подобное. Кроме того, примеры других твёрдых смазочных материалов включают графит, фторографит, MoS2, WS2, слюду и тальк.

Кроме того, вещество на масляной основе может быть добавлено, как своего рода твёрдый смазочный материал. Например, могут быть примешаны карнаубский воск, масло PFPE (перфторполиэфир), масло CTFE (низкомолекулярный полимер хлортрифторэтилена) или тому подобное. Путём добавления вещества на масляной основе можно сохранить или улучшить смазывающую способность MCA.

Компонент связующей смолы

Алкидная смола и нитроцеллюлоза содержатся в качестве компонентов связующей смолы, и эта комбинация содержится в количестве 85 мас.% или более от общей массы компонента связующей смолы. Доля нитроцеллюлозы предпочтительно составляет 0,5-кратное или более и 3-кратное или менее количество от массы алкидной смолы.

Кроме того, алкидная смола предпочтительно имеет содержание масла 10-60.

В качестве пластификатора можно, например, добавить один, два или более видов эфиров фталевой кислоты. В этом случае содержание эфира фталевой кислоты предпочтительно составляет 10 частей по массе или более и 20 частей по массе или менее, когда масса нитроцеллюлозы составляет 100 частей по массе. Следует обратить внимание на то, что примеры кандидатов эфиров фталевой кислоты включают дибутилфталат (ДБФ), диметилфталат (ДМФ) и диэтилфталат (ДЭФ).

В настоящем осуществлении в качестве компонента связующей смолы использовался так называемый нитроцеллюлозный лак. Нитроцеллюлозный лак получают растворением совместимой нитроцеллюлозы и алкидной смолы в быстросохнущем растворителе. При его нанесении растворитель испаряется на поверхности и формируется твёрдая плёнка. Плёнка из нитроцеллюлозного лака представляет собой твёрдую плёнку, но хрупкую, поэтому она нуждается в некоторой степени гибкости.

Алкидная смола добавлена для улучшения качества плёнки. В этом случае алкидная смола составляет 0,5-кратное или более и 3-кратное или менее количество относительно массы нитроцеллюлозного компонента. Когда алкидной смолы меньше, чем 0,5-кратное количество, проявляется хрупкость. Тогда полное отслоение, скорее всего, произойдёт во время свинчивания и развинчивания соединения нефтегазопромысловых труб, и в результате есть тенденция к возникновению заедания. Если содержание алкидной смолы превышает 3-кратное, в плёнке связующей смолы могут возникать небольшие трещины.

В настоящем осуществлении предполагается, что при нанесении средства формируется плёнка путём естественной сушки. Поэтому алкидная смола предпочтительно имеет содержание масла 10 или более и менее 60. Если содержание масла менее 10, для формирования плёнки требуется термообработка. Если содержание масла превышает 60, вязкость слишком высока, и существует вероятность образования комков во время нанесения кистью или распылением, и равномерное покрытие не может быть выполнено. Кроме того, большое содержание масла не является предпочтительным, поскольку оно напрямую приводит к снижению прочности алкидной смолы.

Кроме того, как описано выше, нитроцеллюлоза твёрдая, но хрупкая. Поэтому алкидную смолу добавляют для формирования плёнки смолы. Кроме того, чтобы преодолеть хрупкость, предпочтительно добавлять в качестве пластификатора один или более видов эфиров фталевой кислоты. Пластификатор может содержаться в количестве 10 частей по массе или более и 20 частей по массе или менее, когда масса нитроцеллюлозы составляет 100 частей по массе. Даже при таком уровне содержания трещины на поверхности можно свести к минимуму.

С другой стороны, нитроцеллюлоза не устойчива к ультрафиолетовым лучам. Поэтому предпочтительно, чтобы поверхность плёнки твёрдосмазочного покрытия не подвергалась прямому воздействию солнечного света. Поэтому предпочтительно формировать плёнку твёрдосмазочного покрытия на стороне соединения муфты. Когда плёнка твёрдосмазочного покрытия настоящего осуществления нанесена на соединение ниппеля, рекомендуется использовать плёнку твёрдосмазочного покрытия с прикреплённым протектором.

Кроме того, в любом случае, чтобы предотвратить воздействие ультрафиолетовых лучей, также допустимо добавлять средство на основе оксибензона (бензофенон-3), обладающего способностью поглощать ультрафиолет, в следовых количествах 5 частей по массе или менее, когда масса нитроцеллюлозы составляет 100 частей по массе.

Кроме того, может содержаться добавка для регулирования свойств высыхания и вязкости жидкости всего средства и регулирования твёрдости при формировании плёнки твёрдосмазочного покрытия, а также растворитель, который не остается в плёнке твёрдосмазочного покрытия после высыхания.

Относительно растворителя

Средство содержит растворитель.

Растворитель содержит, например, один или более видов из уайт-спирита, толуола, ксилола, нафты, бензола и спиртов, таких как этанол, пропанол, изопропанол и бутанол.

В настоящем осуществлении предполагается свойство быстрого высыхания нанесённого средства. Поэтому предпочтительно растворять компонент плёнки покрытия (нитроцеллюлозу, алкидную смолу, МСА и т.п.) в легколетучем органическом растворителе. Свойство быстрого высыхания, упомянутое здесь, относится к отверждению плёнки естественным путём в течение примерно 5 минут. В некоторых ситуациях во время формирования плёнки можно использовать комбинацию продувки воздухом и т.п.

Масса растворителя предпочтительно составляет 20% или более и 80% или менее относительно общей массы связующей смолы, в основном содержащей нитроцеллюлозу и алкидную смолу, и твёрдого смазочного материала, в основном содержащего МСА. Если она превышает 80%, раствор средства сам по себе жидкий и его трудно наносить, а высыхание занимает слишком много времени. По этой причине его сложно использовать. Кроме того, если она менее 20%, вязкость раствора слишком сильно возрастает, и раствор становится трудно наносить равномерно.

Доля в смеси твёрдого смазочного материала и связующей смолы

Общая масса твёрдого смазочного материала составляет 10 частей по массе или более и 100 частей по массе или менее на 100 частей по массе общей массы связующей смолы. Когда масса всей связующей смолы, содержащей в основном нитроцеллюлозу и алкидную смолу, составляет 100 частей по массе, необходимо определить твёрдый смазочный материал, в основном содержащий МСА, как описано выше.

Когда количество твёрдого смазочного материала составляет менее 10 частей по массе, количество смазки слишком мало для обеспечения соответствующей смазывающей способности, и заедание происходит раньше. И наоборот, когда количество твёрдого смазочного материала превышает 100 частей по массе, твёрдого смазочного материала слишком много. То есть, когда количество твёрдого смазочного материала, внесённого в связующую смолу, содержащую нитроцеллюлозу и алкидную смолу, слишком велико, сама связующая смола становится хрупкой. Тогда отслаивание плёнки покрытия в момент свинчивании оказывается большим, чем необходимо, и увеличивается вероятность заедания. Поэтому необходимо корректировать состав в соответствии с вышеуказанным диапазоном.

Твёрдость плёнки твёрдосмазочного покрытия

Плёнка твёрдосмазочного покрытия предпочтительно имеет твёрдость по шкале карандашной твёрдости 2В или более. Если предположить смазывающее поведение плёнки твёрдосмазочного покрытия в реальной скважине, то плёнка твёрдосмазочного покрытия имеет тенденцию легко повреждаться во время такого поведения до тех пор, пока резьбы не зацепляются друг с другом, то есть, когда соединение нефтегазопромысловых труб свинчивается в состоянии люфта. Однако ущерб сводится к минимуму за счёт повышения качества плёнки. В частности, соскабливание плёнки твёрдосмазочного покрытия предотвращается благодаря плёнке с твёрдостью 2В или более.

В настоящем осуществлении плёнка твёрдосмазочного покрытия представляет собой твёрдую плёнку. Поэтому плёнка сохраняет смазывание как плёнка, которая не является хрупкой и не разрушается полностью во время свинчивания. Поэтому нитроцеллюлоза и алкидная смола используются в качестве основных компонентов, а твёрдость связующей смолы может быть отрегулирована так, чтобы она образовывала плёнку твёрдостью 2В или более. Такая регулировка твёрдости может быть достигнута за счёт соотношения нитроцеллюлозы и алкидной смолы, а также размера частиц и концентрации МСА, как описано выше.

Оценка карандашной твёрдости измеряется методом, указанным в JIS K 5600-5-4 (1999). В стандарте JIS чётко указано, что этот стандарт представляет перевод стандарта «ISO/DIS 15184, Краски и лаки. Определение твёрдости плёнки методом карандашного теста». Однако сам метод определения карандашной твёрдости оценивался на основе определения в стандарте JIS. Кроме того, причина, по которой твёрдость плёнки оценивалась по карандашной твёрдости, заключается в том, что метод испытания карандашной твёрдости представляет оценку «царапины» карандашом, и метод оценки твёрдости плёнки основан на «царапании», что аналогично поведению при отслаивании плёнки твёрдосмазочного покрытия с наружной и внутренней резьбы соединения нефтегазопромысловых труб. В методах измерения твёрдости плёнки по Роквеллу, Виккерсу, Шору и Кнупу, которые иногда используются в случае плёнки покрытия или т.п., плёнка покрытия тонкая и на неё влияет основа, в настоящем изобретении использовалась карандашная твёрдость.

Другие определения

Плёнка 10А твёрдосмазочного покрытия может быть сформирована непосредственно на стальном материале основы (затяжная поверхность) (см. фиг. 7А).

Альтернативно, как показано на фиг. 7B, плёнка твёрдосмазочного покрытия может быть сформирована после формирования базового слоя 10B. Адгезия плёнки твёрдосмазочного покрытия может быть увеличена путём создания такого базового слоя.

Примеры базового слоя 10B включают плёнку, полученную химической конверсионной обработкой фосфатом Mn, плёнку, полученную химической конверсионной обработкой фосфатом цинка, и электроосажденную плёнку, содержащую один или более металлов, выбранных из Cu, Sn и Zn.

Когда плёнка твёрдосмазочного покрытия сформирована только на одной стороне одной из затяжных поверхностей, обращённых друг к другу

Плёнка твёрдосмазочного покрытия может быть сформирована как на соединении ниппеля, так и на соединении муфты соединения нефтегазопромысловых труб, или может быть сформирована только на одном из них.

Если плёнка твёрдосмазочного покрытия сформирована только на одной стороне, затяжная поверхность другого соединения может быть нарезана или подвергнута дробеструйной очистке. Альтернативно, на затяжной поверхности другого соединения может быть сформирована мягкая вторая плёнка твёрдосмазочного покрытия.

Вторая плёнка твёрдосмазочного покрытия

Вторая плёнка твёрдосмазочного покрытия может быть сформирована, например, путём диспергирования второго твёрдого смазочного материала во второй связующей смоле в качестве компонента матрицы.

Вторая связующая смола содержит в качестве основного компонента органическое соединение на основе фтора.

Второй твердый смазочный компонент включает одно или более соединений с использованием материала, выбранного из жирных кислот следующей группы X, и материала, выбранного из металлических элементов следующей группы Y.

- Группа X: стеариновая кислота, изостеариновая кислота, бегеновая кислота, лауриновая кислота и 12-гидроксистеариновая кислота.

- Группа Y: Li, Na, Mg, Al, Ca, Zn и Ba.

В качестве растворителя средства для формирования второй плёнки твёрдосмазочного покрытия, например, фторсодержащий растворитель следующей группы Z составляет 90% или более от массы компонента растворителя.

- Группа Z: HFC, HFE и HFO.

Вторая плёнка твёрдосмазочного покрытия предпочтительно имеет твёрдость по шкале карандашной твёрдости 3В или менее. Вышеупомянутая плёнка твёрдосмазочного покрытия является твёрдой с карандашной твёрдостью 2В или более, тогда как вторая плёнка твёрдосмазочного покрытия предпочтительно является более мягкой, чем эта, как указано ниже. То есть контакт между твёрдой плёнкой и мягкой плёнкой может обеспечить более предпочтительное трение, чем контакт между твердыми плёнками. В частности, поскольку можно ожидать, что твёрдый смазочный материал постоянно постепенно обнажается и подвигается, в то время как мягкая плёнка соскабливается, легко достигается низкое трение.

Способ оценки свойств смазывания