Заявляемое техническое решение относится к упаковочным материалам, в частности многослойной упаковочной пленке, характеризующейся свойствами слоев и составом.

Упаковочные пленки в настоящее время используются по многих сферах жизни, в частности для упаковки различных товаров, которые могут иметь специфические формы, рельефы поверхности или условия хранения. Такие упаковочные пленки должны обладать высокой надежностью, в частности прочностью для сохранения целостности упаковки, при этом избыточное количество слоев в многослойных пленках может не сказаться на увеличении эксплуатационных характеристик таких пленок, но заметно усложнить производство и увеличить его материалоемкость. Таким образом, создание упаковочной пленки с высокими эксплуатационными характеристиками за счет подбора слоев и их сочетания является актуальной задачей.

Из уровня техники известна многослойная металлизированная вакуумно-плотная полимерная пленка, содержащая полимерную, вакуумно-плотную, многослойную подложку и металлизированное покрытие. Подложка выполнена в виде монолитной композиции из слоя полиамида толщиной 14-20 мкм и слоя полиэтилена толщиной 75-90 мкм с адгезивным слоем между ними, полученной в 3-щелевом экструдере, а покрытие выполнено из одного слоя металла с коэффициентом отражения теплового излучения не менее 0,9 и толщиной 100-150 нм, нанесенного магнетронным напылением на поверхность полиэтиленового слоя подложки, и защитного полиэтиленового слоя на слое металла. Патент РФ № RU90468U1, МПК E04C 2/26, опубликован 10.01.2010.

Из уровня техники известно решение, выбранное в качестве ближайшего аналога, представляющее собой многослойную пленку, содержащую два тонких слоя термопластичного материала, соединенных между собой сплошным слоем. Указанный сплошной слой имеет толщину, находящуюся в интервале от 7 до 300 мкм, и образован термоплавким самослипающимся составом, имеющим коэффициент текучести, изменяющийся в диапазоне от 2 до 70 г/10 минут, содержащим: от 40 до 70 масс. % смеси стирольных блок-сополимеров, причем указанная смесь имеет общее содержание стирольных звеньев, изменяющееся в диапазоне от 10 до 16%, и состоит из: 50-90 масс. % одного или нескольких двухблочных сополимеров типа стирол-изопрен, и 10-50 масс. % одного или нескольких линейных трехблочных сополимеров стирол-изопрен-стирол, и от 30 до 60 масс. % одной или нескольких смол, повышающих клейкость, имеющих температуру размягчения, находящуюся в интервале от 5 до 140°С. Патент РФ № RU2605570C2, МПК C09J 153/02, B32B 7/12, B65D 77/20, опубликован 20.12.2016.

Отличием заявляемого решения от известных из уровня техники является сочетание полимеров в каждом слое, а также относительная толщина каждого слоя, в совокупности обеспечивающие повышение надежности упаковочной пленки.

Задачей заявленного технического решения является создание упаковочной пленки с повышенными эксплуатационными характеристиками.

Технический результат заявляемого решения заключается в повышении надежности упаковочной пленки.

Повышение надежности достигается, в частности, повышением эластичности, растяжимости и прочности упаковочной пленки, ее долговечности и барьерных свойств.

Заявленный технический результат достигается за счет того, что упаковочная пленка выполнена в виде многослойной соэкструзионной пленки, включающей два наружных слоя, каждый из которых содержит линейный полиэтилен низкой плотности и полиэтилен высокого давления, и расположенный между ними внутренний слой, содержащий линейный полиэтилен низкой плотности и полипропилен, при этом наружные слои имеют одинаковую толщину, составляющую 20-30% от общей толщины пленки, а толщина внутреннего слоя составляет 40-60% от общей толщины пленки.

Прочность упаковочной пленки напрямую влияет на ее долговечность и надежность, в частности прочность на разрыв. Эластичность (устойчивость к упругим деформациям) и растяжимость (относительное удлинение) позволяют использовать упаковочную пленку для упаковки объектов специфической формы и рельефа поверхности, выдерживая различные деформации с сохранением своей целостности, что также обеспечивает прочность, и как следствие надежность пленки. Кроме того, инертность и барьерные свойства упаковочной пленки, позволяющие не взаимодействовать с упакованным объектом и сохранять его свойства, не пропуская, в частности, воздух или влагу, также определяют долговечность и надежность пленки не допуская проникновения в ее структуру веществ, способствующих деградации и разрушению пленки. Прочность пленки и ее износостойкость также может определяться, в частности, прочностью сваривания слоев пленки друг с другом за счет чего при различном трении, изгибе или растяжении сохраняется ее целостность, и как следствие повышается надежность. Термо- и морозостойкость пленки также позволяют использовать ее при различных температурах без разрушения, что также повышает долговечность и надежность упаковочной пленки.

Заявляемое решение представляет собой упаковочную пленку, выполненную в виде многослойной соэкструзионной пленки. В отличие от многослойных упаковочных пленок, изготавливаемых посредством ламинирования, соэкструзионные пленки обладают меньшей толщиной, за счет технологии изготовления непосредственно из расплава полимеров, сохраняя при этом свои барьерные и прочностные характеристики, а уменьшенная толщина пленки позволяет ей быть более эластичной на изгиб и менее склонной трещинам, помятости с заломами и последующему нарушению целостности, в связи с меньшими напряжениями в материале при изгибе, что обеспечивает ее высокой надежностью. Кроме того, в отличие от многослойных ламинированных пленок, при изготовлении многослойных соэкструзионных пленок не используются клеевые композиции, что снижает риски формирования непроклеенных пустот между слоями, и как следствие неравномерного растяжения по площади пленки, что повышает долговечность и надежность упаковочной пленки, снижая риски ее повреждения в более растянутых участках, и, в дополнение, значительно упрощает производство. Выполнение заявляемой упаковочной пенки многослойной, в отличие от однослойных пленок, повышает ее прочность, износостойкость и долговечность, за счет нескольких слоев, которые перекрывают друг друга и снижают риски нарушения целостности пленки при царапинах, проколах и трении, тем самым значительно повышая ее надежность. Кроме того, многослойные пленки обладают повышенными барьерными свойствами из-за нескольких слоев, что препятствует проникновения воздуха и влаги через пленку, тем самым предотвращая быструю порчу упаковываемого объекта, в частности продуктов питания, а также снижая риски деградации пленки из-за проникновения в ее структуру влаги, которая также может усиливать УФ-излучение солнечного света и ускорять фотодеградацию пленки.

Заявляемая упаковочная пленка включает два наружных слоя, каждый из которых содержит линейный полиэтилен низкой плотности и полиэтилен высокого давления, что обеспечивает пленку высокой надежностью, за счет увеличения ее эксплуатационных характеристик, в частности, прочности, эластичности и растяжимости. Содержание линейного полиэтилена низкой плотности (ЛПЭНП) в наружном слое повышает эластичность заявляемой пленки, снижая риски ее заломов при смятии, и ее относительное удлинение при растяжении, что позволяет использовать ее для упаковки объектов различных форм с плотным прилеганием пленки без разрывов и трещин, повышая надежность решения. Кроме того, наличие ЛПЭНП также повышает устойчивость к проколу пленки, повышая ее долговечность, и как следствие надежность. Содержание полиэтилена высокого давления (ПВД) в наружном слое, за счет его характерных свойств, повышает прочность и устойчивость пленки к механическим разрушениям путем разрыва и удара, а также к деформациям растяжения и сжатия, что также повышает износостойкость и долговечность пленки, и как следствие ее надежность. Кроме того, ПВД придает заявляемой упаковочной пленке повышенные морозостойкие свойства вследствие кристалличности ПВД в интервале 50-70% из-за наличия большого количества боковых ответвлений в полимерной цепочке, снижающих степень упорядоченности молекул и вероятность кристаллизации материала, что позволяет пленке сохранять прочность при низких температурах, повышая долговечность, при этом, в сочетании с ЛПЭНП, обладающего высокой устойчивостью к растрескиванию, также повышается устойчивость пленки к механическим нагрузкам при пониженных температурах, и как следствие надежность решения. Кроме того, ПВД имеет бо́льшую устойчивость к УФ-излучению, чем, например, полиэтилен низкого давления (ПНД), и как следствие усиливает устойчивость пленки при прямом воздействии солнечных лучей, снижая риски ее деградации, изменения цвета и разрушения, тем самым также повышая долговечность и надежность решения. Стоит также отметить, что и ПВД, и ЛПЭНП обладают высокой влагостойкостью и низким влагопоглощением, а также устойчивостью к агрессивным средам, что также повышает барьерные свойства и долговечность, и как следствие надежность упаковочной пленки. Использование сочетания ЛПЭНП и ПВД в наружном слое придает заявляемому решению высокую эластичность, растяжимость, а также стойкость к ударам и растрескиванию, при этом повышая устойчивость к УФ-излучению и низким температурам, что обеспечивает решение высокой надежностью.

Заявляемая упаковочная пленка включает расположенный между двумя наружными слоями внутренний технологический слой, содержащий линейный полиэтилен низкой плотности и полипропилен, что обеспечивает каркас прочности пленки за счет содержания в нем полипропилена (ПП), и также сохраняет эластичность и растяжимость, хорошую адгезию между слоями полимеров за счет содержания ЛПЭНП, тем самым придавая пленке высокую надежность. Содержание ЛПЭНП во внутреннем слое повышает эластичность заявляемой пленки, снижая риски ее заломов при смятии, и ее относительное удлинение при растяжении, что позволяет использовать ее для упаковки объектов различных форм с плотным прилеганием пленки без разрывов и трещин, повышая надежность решения. Кроме того, наличие ЛПЭНП также повышает устойчивость к проколу пленки, также повышая ее долговечность, и как следствие надежность. Содержание ПП во внутреннем слое придает заявляемому решению прочность к ударным нагрузкам, на разрыв, а также высокую стойкость к воде и агрессивным средам, что также повышает долговечность и надежность. При этом, полипропилен обладает большей жесткостью, чем ПВД, тем самым обеспечивая «армирование» более гибких наружных слоев для повышения прочности пленки, что также придает ей высокую износостойкость, устойчивость растрескиванию и проколам, долговечность, и как следствие надежность. Кроме того, ПП также обладает более высокой термостойкостью, чем полиэтилен, тем самым повышая также устойчивость упаковочной пленки к более высоким температурам, повышая надежность решения. Стоит также отметить, что и ПП, и ЛПЭНП обладают высокой влагостойкостью и низким влагопоглощением, а также устойчивостью к агрессивным средам, что также повышает барьерные свойства и долговечность, и как следствие надежность упаковочной пленки. Использование сочетания ЛПЭНП и ПП в составе внутреннего слоя обеспечивает высокую прочность каркасного - внутреннего слоя пленки для выполнения соответствующей функции с сохранением ее растяжимости и эластичности, тем самым обеспечивая решение высокой надежностью. Наличие ЛПЭНП как в составе наружных слоев, так и в составе внутреннего слоя также повышает прочность сварного шва между слоями пленки, и как следствие ее долговечность и надежность, в связи с наличием полимера с одинаковой структурой, что при термосваривании слоев в процессе соэкструзии создает более равномерный по структуре шов.

Наружные слои заявляемой упаковочной пленки имеют одинаковую толщину, составляющую 20-30% от общей толщины пленки, а толщина внутреннего слоя составляет 40-60% от общей толщины пленки, что обеспечивает решение высокой прочностью в сочетании с эластичностью и растяжимостью за счет того, что внутренний «армирующий» слой, обеспечивающий основную прочность решения имеет толщину больше, чем каждый из наружных слоев, что придает упаковочной пленке высокую надежность, при этом более тонкие наружные слои обеспечивают основную барьерную функцию пленки, не допуская влагопоглощения пленкой и ее деградации, а также повышая устойчивость пленки к истиранию и проколу. Кроме того , выполнение толщины внутреннего слоя больше толщины каждого из наружных слоев обеспечивает высокую прочность сварного шва между слоями пленки, и как следствие долговечность и надежность пленки, так как внутренний слой сваривается с обеих сторон с наружными швами, и при выполнении его меньше толщины каждого наружного слоя возникают риски снижения прочности пленки, а также ухудшения ее барьерных свойств. При выполнении толщины каждого наружного слоя менее 20%, и соответственно внутреннего слоя более 60% от общей толщины пленки, снижается эластичность и растяжимость пленки, вследствие увеличения толщины более жесткого внутреннего слоя, что может повысить риски возникновения внутренних напряжений в пленке при ее изгибе и формирования заломов с повышением рисков повреждения целостности и проколов, что снижает долговечность и надежность решения. При выполнении толщины каждого наружного слоя более 30%, и соответственно внутреннего слоя менее 40% от общей толщины пленки, снижается прочность на разрыв заявляемой упаковочной пленки, что снижает ее надежность, а также возможность использования для упаковки тяжелых предметов или в качестве стрейч-пленки, снижая надежность решения. Таким образом, именно заявляемое соотношение толщин слоев в упаковочной пленке, а именно то, что наружные слои имеют одинаковую толщину, составляющую 20-30% от общей толщины пленки, а толщина внутреннего слоя составляет 40-60% от общей толщины пленки, придает решению высокую прочность наряду с высокой эластичностью и растяжимостью, повышая долговечность и надежность решения.

Следует отметить, что симметричное выполнение наружных слоев пленки по составу и толщине повышает надежность решения, за сет того, что предотвращает скручивание полимерного полотна при производстве, что снижает риски возникновения локальных напряжений в материале в процессе остывания после соэкструзии, которые могут привести к уменьшению прочности, трещинам и повышению рисков заломов пленки, что снизит ее долговечность и надежность. Кроме того, симметричное строение по толщине и составу не накладывает ограничений на пленку при ее использовании, в частности, какой из наружных слоев должен быть обращен к объекту, а какой к окружающей среде.

В частных вариантах исполнения заявляемого технического решения толщина наружного слоя предпочтительно составляет не менее 20 мкм, что дополнительно увеличивает прочность сварного шва между слоями, дополнительно повышая надежность решения. При частном исполнении толщины наружного шва менее 20 мкм дополнительно снижается прочность и герметичность пленки, а также дополнительно снижается прочность сварного шва, вследствие уменьшения толщины термосвариваемого слоя, что дополнительно снижает прочность на отслаивание слоев пленки друг от друга. Опытным путем было выявлено, что предпочтительный вариант исполнения упаковочной пленки включает содержание в наружном слое ЛПЭНП и ПВД в соотношении, масс. %: ЛПЭНП - 80-96, ПВД - 4-20, а содержание во внутреннем слое ЛПЭНП и ПП в соотношении, масс. %: ЛПЭНП - 60-65, ПП - 35-40, что дополнительно усиливает указанные ранее технические эффекты, дополнительно повышая надежность решения. В частности, при выполнении содержания в наружном слое ЛПЭНП менее 80 масс. %, а ПВД соответственно более 20 масс. %. дополнительно повышалась жесткость наружного слоя, и как следствие дополнительно снижалась эластичность и растяжимость пленки, что в дополнение увеличивало риски заломов и растрескивания пленки, дополнительно снижая надежность решения. Частное содержание в наружном слое ЛПЭНП более 96 масс. %, а ПВД менее 4 масс. % дополнительно снижало прочность наружного слоя, в следствии чего дополнительно повышались риски его истирания и разрыва пленки, а также дополнительно снижалась морозостойкость пленки из-за уменьшения содержания ПВД, дополнительно уменьшая надежность решения. В частности, при выполнении содержания во внутреннем слое ЛПЭНП менее 60 масс. %, а ПП более 40 масс. % дополнительно повышалась жесткость внутреннего слоя, и как следствие дополнительно снижалась эластичность и растяжимость пленки, что в дополнение увеличивало риски заломов при смятии пленки и ее растрескивания, дополнительно снижая надежность решения. Частное содержание во внутреннем слое ЛПЭНП более 65 масс. %, а ПП менее 35 масс. % дополнительно снижало прочность внутреннего слоя, повышая риски разрыва пленки, а также дополнительно снижало теплостойкость решения, дополнительно уменьшая его надежность. Кроме того, при уменьшении в частном варианте содержания ЛПЭНП в наружном слое менее 80 масс. %, а во внутреннем слое ЛПЭНП менее 60 масс. % дополнительно снижалась прочность сварного шва, так как дополнительно повышалось содержание других полимеров разной структуры, в частности ПВД в наружном слое более 20 масс. %, а ПП во внутреннем слое более 40 масс. %, при этом дополнительно снижалась растяжимость пленки и повышалась ее жесткость, что дополнительно повышало риски формирования заломов и трещин при изгибе, дополнительно снижая надежность решения. В частном варианте при увеличении содержания ЛПЭНП в наружном слое более 96 масс. %, а во внутреннем слое ЛПЭНП более 65 масс. % дополнительно снижалась прочность на разрыв упаковочной пленки, так как дополнительно снижалось содержание других полимеров, в частности ПВД в наружном слое менее 4 масс. %, а ПП во внутреннем слое менее 35 масс. %, что дополнительно снижало долговечность и надежность решения. В частном варианте при увеличении содержания ЛПЭНП в наружном слое более 96 масс. % и уменьшении содержания ПВД менее 4 масс. %, а также уменьшении содержания ЛПЭНП во внутреннем слое менее 60 масс. % и увеличении содержания ПП более 40 масс. % дополнительно снижались морозостойкие свойства пленки и повышались риски ее более легкого повреждения при пониженных температурах, кроме того дополнительно повышались жесткость внутреннего слоя и эластичность наружных слоев, что дополнительно увеличивало напряжения в сварном шве между слоями при производстве пленки и ее охлаждении и дополнительно снижало ее растяжимость, эластичность и повышало риски повреждения шва при растяжении, тем самым дополнительно снижая надежность решения. В частном варианте при уменьшении содержания ЛПЭНП в наружном слое менее 80 масс. % и увеличении содержания ПВД более 20 масс. %, а также увеличении содержания ЛПЭНП во внутреннем слое более 65 масс. % и уменьшении содержания ПП менее 35 масс. % дополнительно снижались теплостойкие свойства пленки и повышались риски ее размягчения при повышении температуры, кроме того дополнительно повышались жесткость наружных слоев и эластичность внутреннего слоя, что дополнительно увеличивало напряжения в сварном шве между слоями при производстве пленки и ее охлаждении и дополнительно снижало ее растяжимость, эластичность и повышало риски повреждения шва при растяжении, тем самым дополнительно снижая надежность решения. Таким образом, предпочтительный вариант исполнения упаковочной пленки включает содержание в наружном слое ЛПЭНП и ПВД в соотношении, масс. %: ЛПЭНП - 80-96, ПВД - 4-20, в содержание во внутреннем слое ЛПЭНП и ПП в соотношении, масс. %: ЛПЭНП - 60-65, ПП - 35-40, что дополнительно повышает надежность решения. Наиболее предпочтительным вариантом является содержание в наружном слое ЛПЭНП - 85 масс. %, а ПВД - 15 масс. %, а во внутреннем слое ЛПЭНП - 62 масс. %, а ПП - 38 масс. %.

В частном варианте заявляемого решения линейный полиэтилен низкой плотности представляет собой металлоценовый линейный полиэтилен низкой плотности (мЛПЭНП), что дополнительно повышает прочность пленки при сохранении ее эластичности и растяжимости из-за характерных свойств мЛПЭНП, а также дополнительно повышает прочность сварного шва между слоями, обусловленную хорошей свариваемостью мЛПЭНП, что дополнительно повышает надежность решения.

Частные варианты исполнения заявляемой упаковочной пленки предполагают возможность использования полимерных компонентов следующих производств:

- ЛПЭНП: LG Chem UF1001DN с плотностью 0,918 г/см3, Inno Plus 741 OA с плотностью 0,918 г/см3 PTT Global Chemical, Lotrene Q 1018 S сплотностью 0,918 г/см3 QATOFIN Company Limited, LL 09200 FE Сибур;

- ПВД: 15303-003 с плотностью 0,921 г/см3 Сибур, LD 03210 FE с плотностью 0,921 г/см3 Сибур, LD 08220 FE с плотностью 0,921 г/см3 Сибур, 15803-020 с плотностью 0,921 г/см3 Сибур;

- ПП: Сибур PP H031 BF/3 с плотностью 0,900 г/см3, Borealis HD601CF с плотностью 0,900 г/см3;

- мЛПЭНП: Daelin ХР 9200EN с плотностью 0,918 г/см3, Exxon Mobil exceed mLLDPE 1018 MА с плотностью 0,918 г/см3, LG Chem HP 1018 BN с плотностью 0,918 г/см3, InnoPlus mLLDPE LL7810A PTT Global Chemical, mLL 10183 FE Сибур.

В частных вариантах решения для дополнительного усиления описанных ваше технических эффектов, а также наличия дополнительных свойств, при необходимости для определенной области применения, в состав пленки также могу вводиться различные функциональные добавки, например:

- для придания пленке белого цвета может использоваться белый суперконцентрат двуокиси титана в полимерной матрице с различной степенью наполнения от 30% до 75%, например, производства «Tosaf» (80000, 82945), «Masterbatc SV» (11977, 111413), «БАРС-2» (1010-30, 1007-27);

- для придания пленке черного цвета может использоваться черный суперконцентрат на основе высококачественного технического углерода с различной степенью наполнения от 35% до 50%, представляющий собой пигментную сажу в полимерной матрице, например, производства «Masterbatc SV» (190826, 19836), «Tosaf» (9400), «БАРС-2» (ПФ 1910/05);

- для создания антиблокирующего эффекта может использоваться добавка на основе диоксида кремния, например, производства «Tosaf» (Ав 6174), «Masterbatc SV» (101816), «БАРС-2» (ПФ 0015/09);

- для снижения коэффициента динамического трения может использоваться добавка эрукамид, например, производства «Tosaf» (CL1207), «Masterbatc SV» (10090), «БАРС-2» (ПФ 0012);

- для снижения порога термосваривания и повышения прочности горячего шва может использоваться линейный полиэтилен сверхнизкой плотности производства Сибур (10153 FE);

- для предотвращения поглощения пленкой ультрафиолетового излучения может использоваться, например, добавка на базе пространственно-затрудненных аминов с различной степенью наполнения от 5% до 20 %, например, производства «Masterbatc SV» (100691), «Tosaf» (UV1881), «БАРС-2» (ПФ 0011/20);

- для создания матирующего эффекта может использоваться, например, добавка производства «Tosaf» (MT 7636 PE).

Далее представлены частные примеры образцов изготовленных упаковочных пленок с соответствующими составами и толщинами слоев:

1. Толщина 30 мкм. Распределение толщин слоев 20/60/20. Предпочтительный состав наружного слоя: 80 масс. % ЛПЭНП LL 09200 FE, 20 масс. % ПВД LD 08220 FE. Предпочтительный состав внутреннего слоя: 65 масс. % ЛПЭНП LL 09200 FE, 35 масс. % ПП PP H031 BF/3.

2. Толщина 50 мкм. Распределение толщин слоев 23/56/23. Предпочтительный состав наружного слоя: 96 масс. % мЛПЭНП Daelin ХР 9200EN, 4 масс. % ПВД LD 03210 FE. Предпочтительный состав внутреннего слоя: 60 масс. % мЛПЭНП Daelin ХР 9200EN, 40 масс. % ПП HD601CF.

3.Толщина 80 мкм. Распределение толщин слоев 25/50/25. Предпочтительный состав наружного слоя: 96 масс. % мЛПЭНП Daelin ХР 9200EN, 4 масс. % ПВД LD 03210 FE. Предпочтительный состав внутреннего слоя: 65 масс. % мЛПЭНП Daelin ХР 9200EN, 35 масс. % ПП PP H031 BF/3.

4. Толщина 120 мкм. Распределение толщин слоев 30/40/30. Предпочтительный состав наружного слоя: 80 масс. % ЛПЭНП LL 09200 FE, 20 масс. % ПВД LD 08220 FE. Предпочтительный состав внутреннего слоя: 60 масс. % ЛПЭНП LL 09200 FE, 40 масс. % ПП HD601CF.

5. Толщина 100 мкм. Распределение толщин слоев 20/60/20. Предпочтительный состав наружного слоя: 85 масс. % мЛПЭНП mLL 10183 FE, 15 масс. % ПВД LD 08220 FE. Предпочтительный состав внутреннего слоя: 62 масс. % мЛПЭНП mLL 10183 FE, 38 масс. % ПП PP H031 BF/3.

6. Толщина 40 мкм. Распределение толщин слоев 21/58/21. Предпочтительный состав наружного слоя: 90 масс. % ЛПЭНП UF1001DN, 10 масс. % ПВД LD 03210 FE. Предпочтительный состав внутреннего слоя: 62 масс. % ЛПЭНП UF1001DN, 38 масс. % ПП PP H031 BF/3.

Для каждого слоя гранулированные полимеры смешивали в заданном соотношении. Представленные выше образы получали на раздувном трехслойном соэкструдере с охлаждением подготовленным воздухом и вращающейся башней с приемными вытяжными валами. В частном варианте поверхность пленки может подвергаться дополнительной обработке коронным зарядом с увеличением поверхностной энергии с целью подготовки их для последующей обработки (печати, ламинирования, покрытия клеем, и др.)

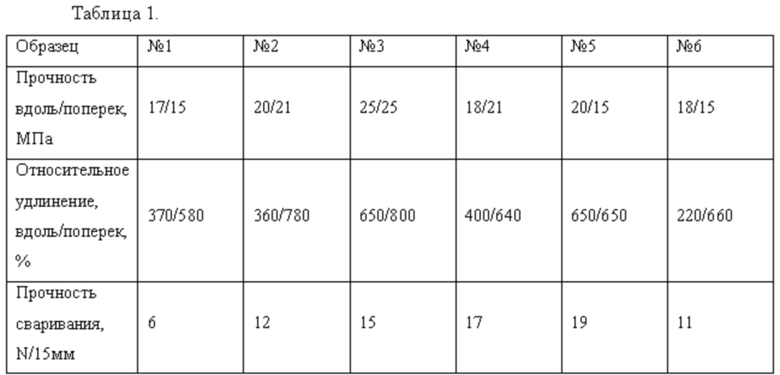

В таблице 1 представлены показатели полученных образцов трехслойных пленок.

По результатам, представленным в таблице 1 полученные образцы пленок обладали высокой прочностью, что обеспечивалось, в частности, наличием ПП и ПВД в составе слоев пленки, и растяжимостью (относительное удлинение), обеспечиваемой, в частности, наличием ЛПЭНП в составе каждого слоя, а также имели высокую прочность сварного шва, что достигалось, в частности, также наличием ЛПЭНП в составе каждого слоя и заявляемым соотношение толщин слоев в упаковочной пленке, а именно наружные слои имели одинаковую толщину, составляющую 20-30% от общей толщины пленки, толщина внутреннего слоя составляла 40-60% от общей толщины пленки.

Заявляемое техническое решение может применяться для упаковки объектов в различных сферах упаковочного производства и характеризуется повышенной надежностью.

Представленные примеры составов пленки, а также ее производства и использования не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения в объеме заявляемой формулы.

Изобретение относится к упаковочным материалам, в частности многослойной упаковочной пленке, характеризующейся свойствами слоев и составом. Упаковочная пленка выполнена в виде многослойной соэкструзионной пленки, включающей два наружных слоя, каждый из которых содержит линейный полиэтилен низкой плотности и полиэтилен высокого давления, и расположенный между ними внутренний слой, содержащий линейный полиэтилен низкой плотности и полипропилен, при этом наружные слои имеют одинаковую толщину, составляющую 20-30% от общей толщины пленки, а толщина внутреннего слоя составляет 40-60% от общей толщины пленки. Технический результат заявляемого решения заключается в повышении надежности упаковочной пленки. 3 з.п. ф-лы, 1 табл.

1. Упаковочная пленка, выполненная в виде многослойной соэкструзионной пленки, включающей два наружных слоя, каждый из которых содержит линейный полиэтилен низкой плотности и полиэтилен высокого давления, и расположенный между ними внутренний слой, содержащий линейный полиэтилен низкой плотности и полипропилен, при этом наружные слои имеют одинаковую толщину, составляющую 20-30% от общей толщины пленки, а толщина внутреннего слоя составляет 40-60% от общей толщины пленки.

2. Упаковочная пленка по п. 1, отличающаяся тем, что толщина наружного слоя составляет не менее 20 мкм.

3. Упаковочная пленка по п. 1, отличающаяся тем, что наружный слой содержит линейный полиэтилен низкой плотности и полиэтилен высокого давления в соотношении, масс.%:

а внутренний слой содержит линейный полиэтилен низкой плотности и полипропилен в соотношении, масс.%:

4. Упаковочная пленка по любому из пп. 1, 3, отличающаяся тем, что линейный полиэтилен низкой плотности представляет собой металлоценовый линейный полиэтилен низкой плотности.

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ, ПРИГОДНОЙ ДЛЯ ПОВТОРНОГО ЗАКРЫВАНИЯ | 2011 |

|

RU2605570C2 |

| WO 2023211468 A1, 02.11.2023 | |||

| EP 3478502 A1, 08.05.2019 | |||

| US 6703134 B1, 09.03.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНИРОВАННОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2715661C2 |

Авторы

Даты

2025-04-15—Публикация

2024-11-08—Подача