ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к тонкой пленке для гибкой упаковки.

В частности, изобретение относится к специально упрочненной тонкой пленке для гибкой упаковки, имеющей регулируемые свойства, такие как прочность на разрыв, относительное удлинение при разрыве, сопротивление раздиру, коэффициент трения, адгезия, масса погонного метра, цвет и биологические свойства. Изделие в соответствии с настоящим изобретением может являться силосной, растяжимой, предварительно растянутой пленкой в виде чехла и может быть изготовлено известными методами экструзии или соэкструзии, например плоскощелевой экструзии, экструзии с раздувом и т.п. Пленка отличается от известных пленок предшествующего уровня техники значительно сниженной массой при аналогичных и/или улучшенных механических свойствах.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Пленка для гибкой упаковки имеет множество вариантов применения. В патентном документе WO 2006/076917 А1 описано получение растягивающегося чехла из двуосноориентированной трубчатой пленки, имеющей шов. В соответствии с этой заявкой шов обеспечивает гибкость размеров чехла, но упрочнение для предложенных вариантов применения упаковки отсутствует. Для прессованных грубых кормов или сена патентный документ ЕР 0923866 предлагает растягивающуюся пленку, содержащую средство для защиты от вредителей, что значительно увеличивает стоимость и массу продукта.

Из предшествующего уровня техники известно несколько решений, когда упрочняющая фаза расположена в специальном слое, создавая, таким образом, в пленке ламинатные структуры. В патенте US 2005/0175805 А1 множество волокон распределены между двумя термопластичными слоями, изготовленными методом раздува. Эта упрочненная волокном пленка, главным образом сформированная в виде мешка, включает внутренний слой распределенных в произвольном порядке волокон, что приводит к неравномерному объемному содержанию волокна на единицу длины пленки. Это создает неравномерное упрочнение.

Соэкструдированная упрочненная пленка для упаковки в последние годы вызывает повышенный интерес. В патенте US 4536362 описана продольно рифленая полимерная пленка, полученная путем экструзии через экструзионную головку специальной конструкции. Аналогично, в патентном документе WO 2005/021240 А1 описаны продольно соэкструдированные утолщенные зоны, предназначенные для упрочнения пленки. В соответствии с этими документами, относящимися к недорогой упрочненной упаковочной пленке, имеют место неуправляемые колебания толщины и, следовательно, варьирование свойств. Кроме того, общее упрочнение обеспечивается увеличенным поперечным сечением утолщенной части, а не ее специфическими улучшенными свойствами.

В связи с этим следует заметить, что на рынке уже имеются упрочненные растягивающиеся системы, снабженные продольными упрочняющими полосами, прикрепленными к пленке для повышения ее механической прочности в продольном направлении без увеличения массы. Очевидно, что такие упрочненные системы известного типа требуют соединения между подлежащей упрочнению пленкой и упрочняющими полосами, которые должны быть на нее нанесены. Это добавляет к обычным производственным операциям дополнительную обработку и, следовательно, повышает стоимость. То же относится к вариантам осуществления, в соответствии с которыми перфорированную упрочненную упаковочную пленку применяют для обертывания продуктов, которым необходим доступ воздуха.

В некоторых вариантах осуществления, там, где требуется тонкая гибкая упаковка с повышенной прочностью на разрыв в направлении экструзии, предшествующий уровень техники предлагал или отдельные широкие упрочняющие полосы, или сложенные/перекрывающиеся упрочняющие элементы. Это, однако, приводит к значительному увеличению массы и к нарушению адгезии.

Известно применение растяжимых полиэтиленовых пленок для упаковки или пакетирования товаров. В тяжелых режимах применения в зависимости от массы и размера товаров, применяют пленки с разными характеристиками (прочность, толщина, схватываемость, скользкость).

Основную часть расходов изготовителя пленки составляют расходы на полиэтиленовое сырье. Таким образом, ясно, что цена упаковки увеличивается пропорционально ее толщине. Следовательно, для снижения затрат на изготовление упаковочных пленок целесообразным является уменьшение их толщины.

Кроме того, объем и масса отходов от упаковки или пакетирования товаров также зависят от толщины пленки. Так, уменьшение толщины уменьшает объем и массу отходов.

Важным отличием упрочненных термопластичных пленок является прочность связи между пленкой-основой и упрочняющим элементом. Усиление этой связи/сцепления может быть получено при помощи связующих веществ или технологических операций, обеспечивающих стабильность.

Задачей настоящего изобретения является устранение перечисленных проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Решение задачи настоящего изобретения обеспечивается в соответствии с прилагаемой формулой изобретения.

В соответствии с первым аспектом настоящего изобретения предлагается термопластичная пленка, содержащая:

пленку-основу, содержащую растяжимый полиолефиновый материал, содержащий один или два слоя, и

множество экструдированных волокнистых элементов,

где экструдированные волокнистые элементы расположены по меньшей мере на одной поверхности пленки-основы,

и экструдированные волокна образуют один или более выступов по отношению к плоскости пленки-основы;

причем в месте расположения волокнистых элементов на пленке-основе между зоной чистого материала пленки-основы и зоной чистого материала волокна присутствует зона смеси материалов, содержащая материал пленки-основы и материал волокна, и

средняя толщина пленки-основы меньше средней толщины выступа.

В соответствии со вторым аспектом изобретения предлагается способ изготовления термопластичной пленки, включающий:

(i) экструзию пленки-основы, содержащей растяжимый полиолефиновый материал, содержащий один или более слоев;

(ii) экструзию множества волокнистых элементов;

(iii) нанесение множества волокнистых элементов по меньшей мере на одну сторону пленки-основы, и

(iv) присоединение волокнистых элементов к пленке-основе,

где экструдированные волокна образуют один или более выступов по отношению к плоскости пленки-основы;

причем в месте расположения волокнистых элементов на пленке-основе между зоной чистого материала пленки-основы и зоной чистого материала волокна присутствует зона смеси материалов, содержащая материал пленки-основы и материал волокна, и

средняя толщина пленки-основы меньше средней толщины выступа.

В соответствии с третьим аспектом изобретения предлагается заготовка термопластичной пленки, содержащая:

(i) экструдированную пленку-основу, содержащую растяжимый полиолефиновый материал, содержащий один или более слоев, и

(ii) множество экструдированных волокнистых элементов,

где волокнистые элементы расположены по меньшей мере на одной поверхности пленки-основы;

экструдированные волокнистые элементы образуют один или более выступов по отношению к плоскости пленки-основы, и

средняя толщина пленки-основы меньше средней толщины выступа.

В соответствии с четвертым аспектом изобретения термопластичная пленка предоставляется на катушке.

В соответствии с пятым аспектом изобретения термопластичную пленку применяют для упаковки.

В соответствии с шестым аспектом изобретения предлагается термопластичная пленка, полученная способом, включающим:

(i) экструзию пленки-основы, содержащей растяжимый полиолефиновый материал, содержащий один или более слоев;

(ii) экструзию множества волокнистых элементов;

(iii) нанесение множества волокнистых элементов по меньшей мере на одну сторону пленки-основы, и

(iv) присоединение волокнистых элементов к пленке-основе,

причем экструдированные волокна образуют один или более выступов относительно плоскости пленки-основы, и

в месте расположения волокнистых элементов на пленке-основе между зоной чистого материала пленки-основы и зоной чистого материала волокна присутствует зона смеси материалов, содержащая материал пленки-основы и материал волокна, и

средняя толщина пленки-основы меньше средней толщины выступа.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие признаки и преимущества упрочненной термопластичной пленки в соответствии с настоящим изобретением станут понятны из приведенного ниже описания некоторых вариантов осуществления настоящего изобретения и со ссылками на прилагаемые чертежи.

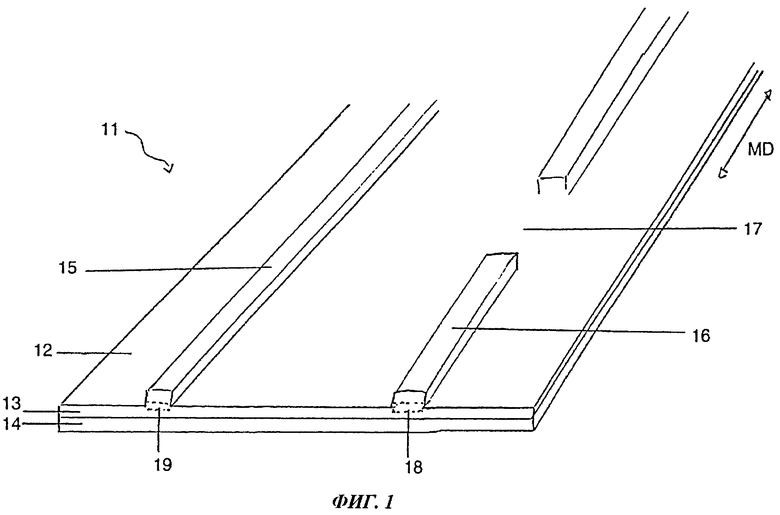

На фиг.1 представлен общий вид упрочненной термопластичной пленки в соответствии с настоящим изобретением.

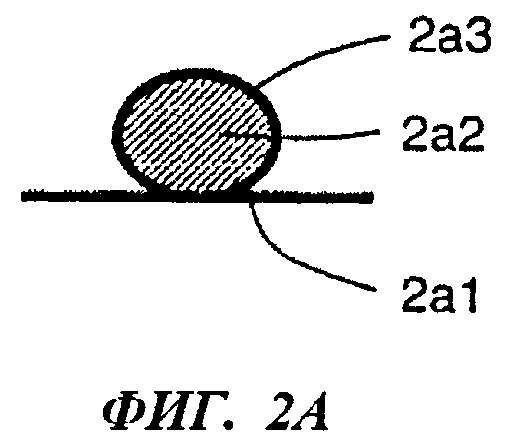

На фиг.2а представлен частичный разрез волокнистого элемента с овальным поперечным сечением, наложенного на пленку-основу.

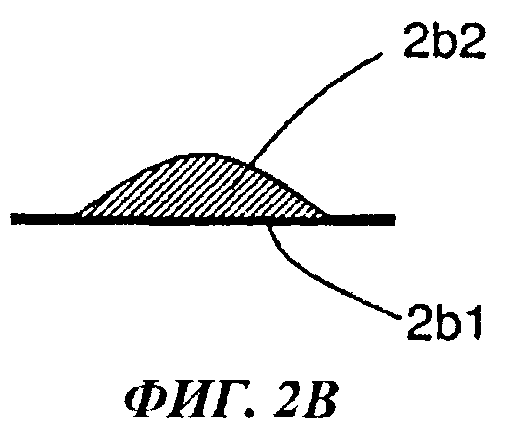

На фиг.2b представлен частичный разрез волокнистого элемента, наложенного на пленку-основу и присоединенного к ней.

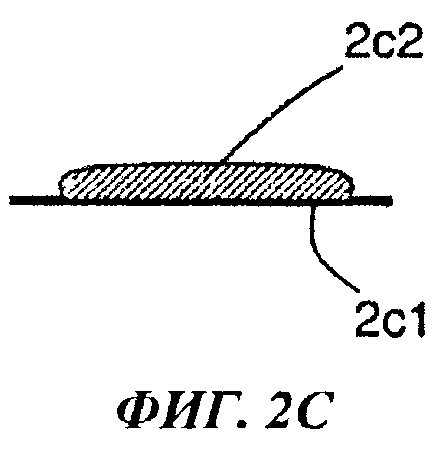

На фиг.2c представлен частичный разрез волокнистого элемента, наложенного на пленку-основу и напрессованного на нее.

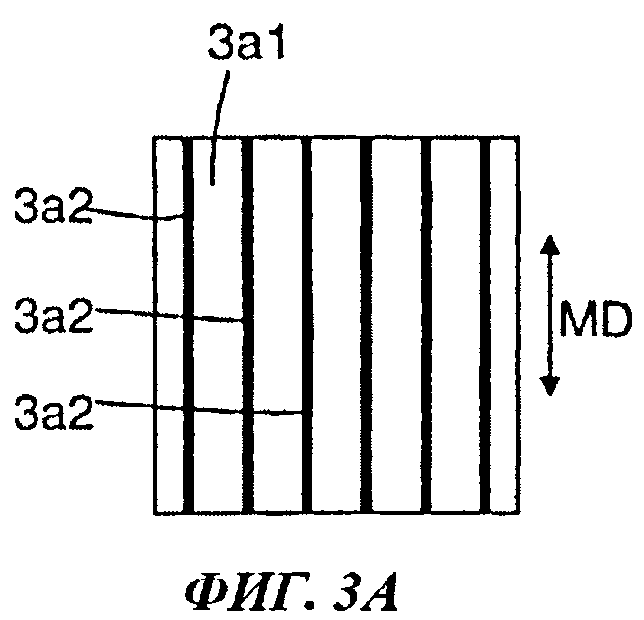

На фиг.3а представлен вид сверху пленки-основы, содержащей прямые волокнистые элементы, расположенные в направлении экструзии, в соответствии с настоящим изобретением.

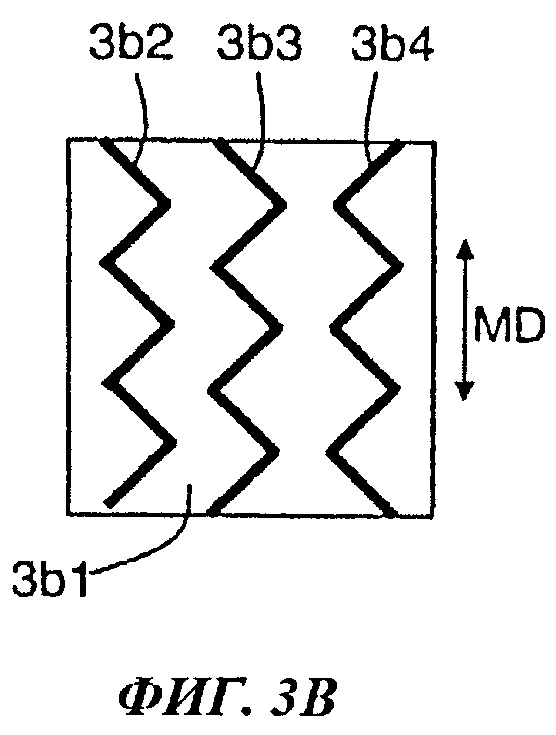

На фиг.3b представлен вид сверху пленки-основы, содержащей зигзагообразные волокнистые элементы, расположенные в направлении экструзии, в соответствии с настоящим изобретением.

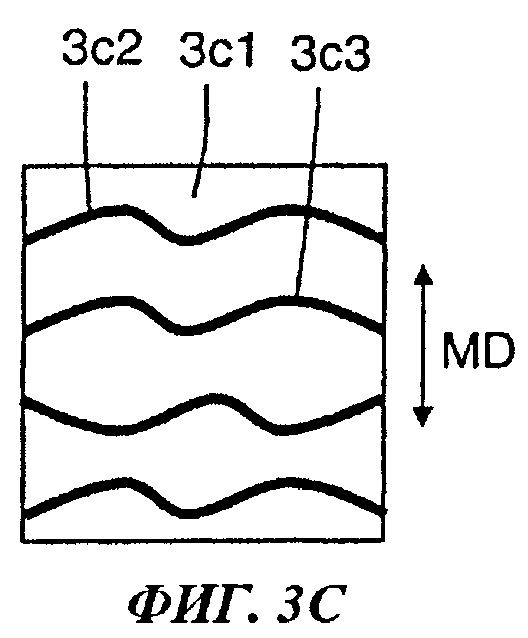

На фиг.3c представлен вид сверху пленки-основы, содержащей волнистые волокнистые элементы, расположенные в поперечном направлении, в соответствии с настоящим изобретением.

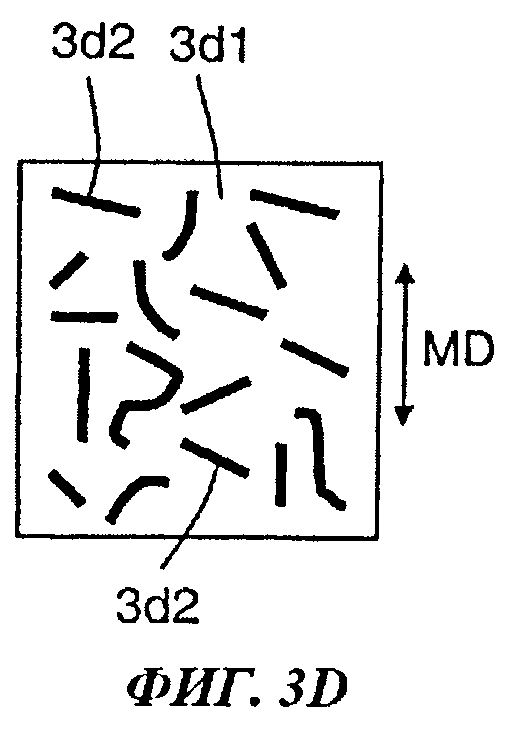

На фиг.3d представлен вид сверху пленки-основы, содержащей волокнистые элементы, распределенные по поверхности пленки-основы в произвольном порядке в соответствии с настоящим изобретением.

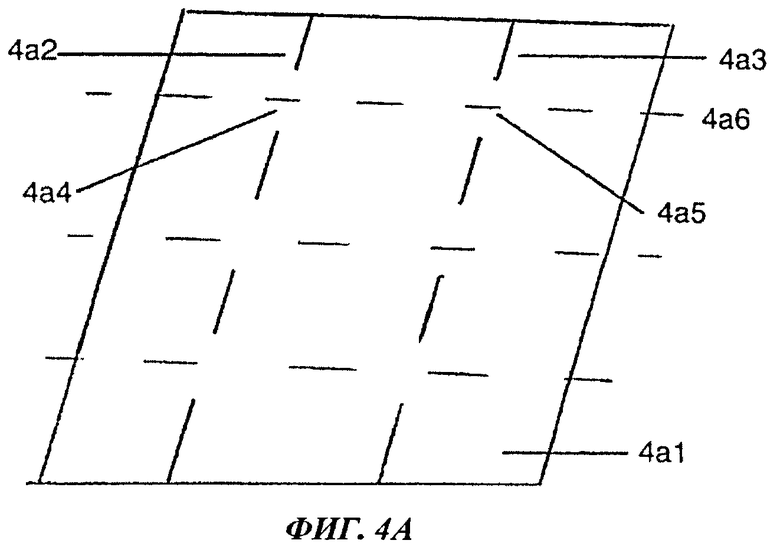

На фиг.4а представлен общий вид пленки-основы, содержащей прерывистые волокнистые элементы, причем зазоры в соседних элементах расположены на одной линии.

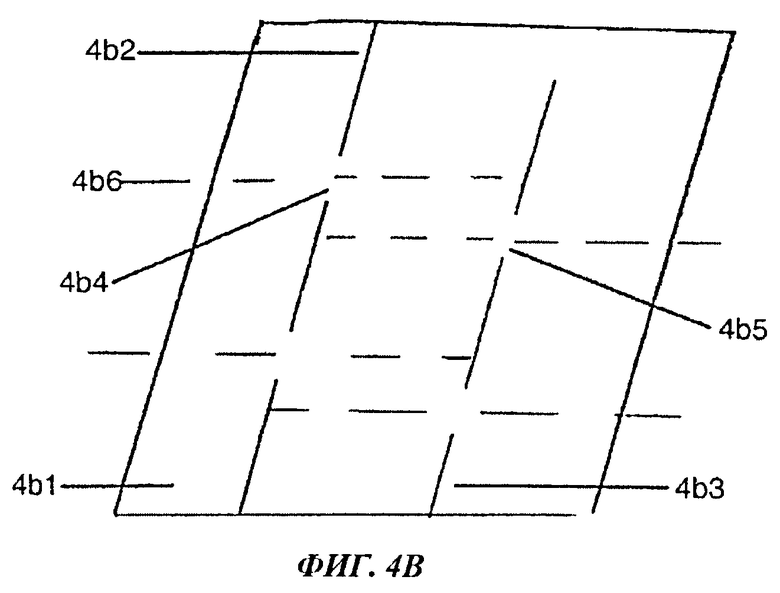

На фиг.4b представлен общий вид пленки-основы, содержащей прерывистые волокнистые элементы, причем зазоры в соседних элементах не расположены на одной линии.

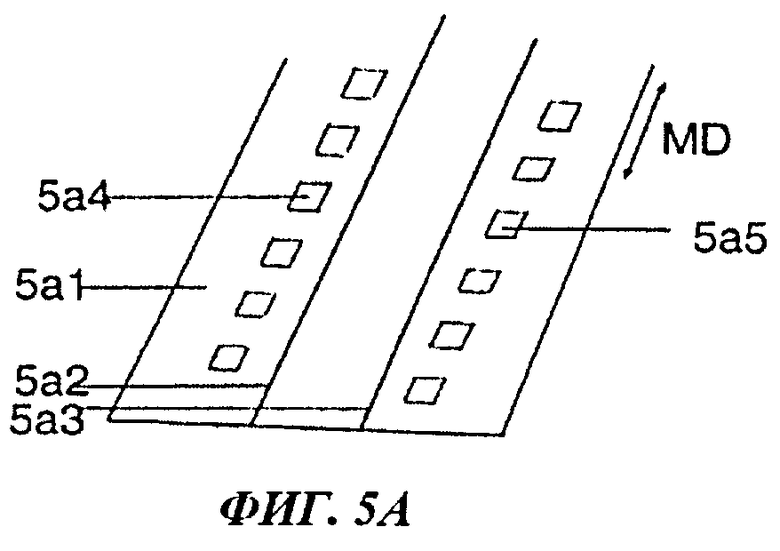

На фиг.5а представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и два непрерывных продольных волокнистых элемента между рядами отверстий в соответствии с настоящим изобретением.

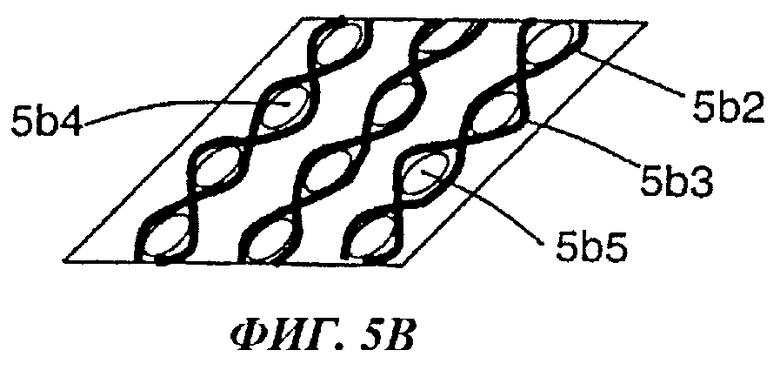

На фиг.5b представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и два непрерывных продольных волнистых и переплетенных волокнистых элемента, окружающих каждый из рядов отверстий в соответствии с настоящим изобретением.

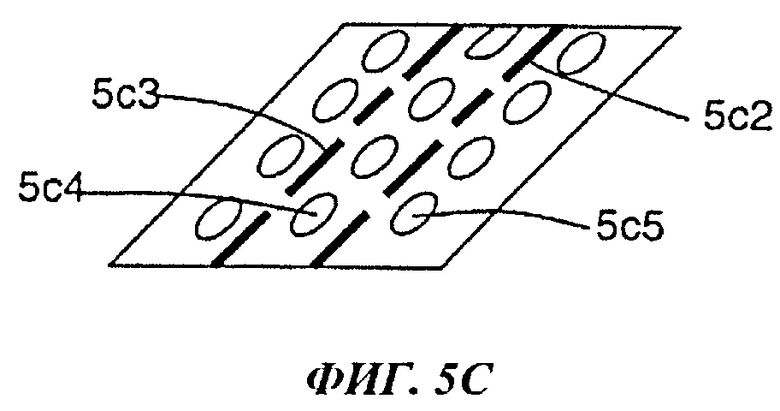

На фиг.5c представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и по одному прерывистому ряду волокнистых элементов между рядами отверстий в соответствии с настоящим изобретением.

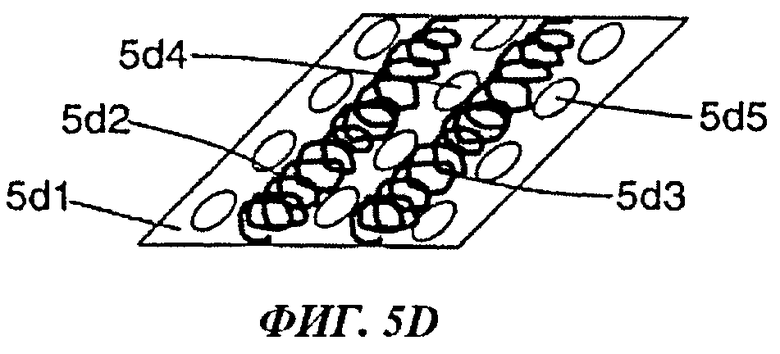

На фиг.5d представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и по одному прерывистому ряду спиралеобразных волокнистых элементов между рядами отверстий в соответствии с настоящим изобретением.

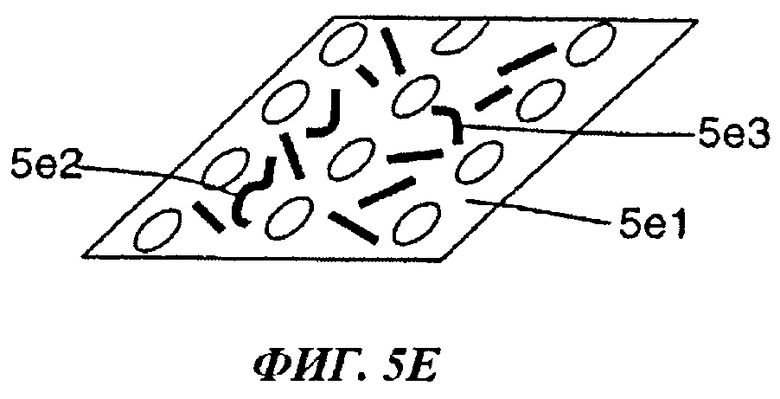

На фиг.5е представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и несколько волокнистых элементов, распределенных в произвольном порядке по поверхности пленки-основы в соответствии с настоящим изобретением.

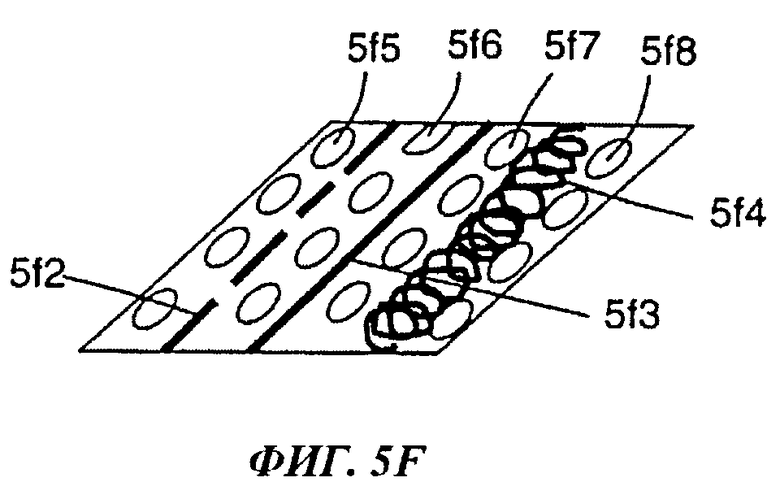

На фиг.5f представлен общий вид пленки-основы, содержащей отверстия, расположенные со смещением в направлении экструзии, и комбинация из непрерывного продольного, непрерывного спиралеобразного и прерывистого продольного волокнистых элементов, каждый из которых расположен между рядами отверстий в соответствии с настоящим изобретением.

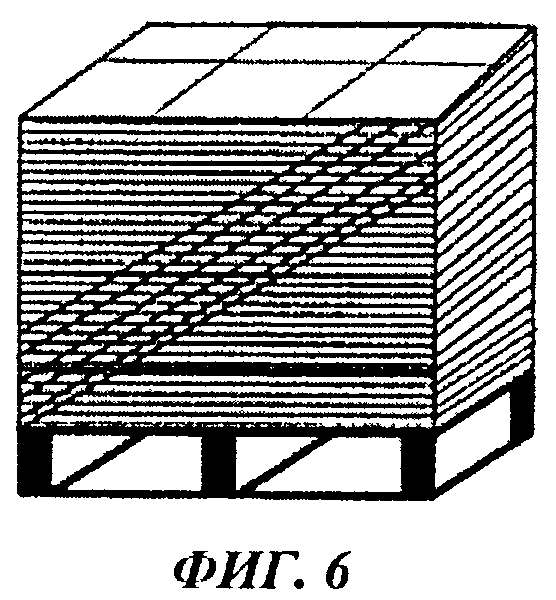

На фиг.6 представлен общий вид продуктов, загруженных на поддон и обернутых упрочненной тонкой термопластичной пленкой в соответствии с изобретением.

Следует заметить, что пропорции на всех чертежах не обязательно соответствуют действительным пропорциям, и схематические изображения даны только в виде примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует заметить, что все описанные здесь варианты осуществления и предпочтительные отличия настоящего изобретения могут быть применены к упомянутым аспектам изобретения или могут сочетаться по обстоятельствам.

Термопластичная пленка в соответствии с настоящим изобретением упрочнена волокнистыми элементами и, благодаря регулируемым свойствам волокнистых элементов, обладает регулируемыми свойствами, такими как прочность на разрыв, относительное удлинение при разрыве, сопротивление раздиру, коэффициент трения, адгезия и масса погонного метра. Такая упрочненная термопластичная пленка идеально пригодна для применения для обертывания пищевых продуктов на поддоне, пакетирования продукта, для упаковки прессованного сена и в качестве барьерной пленки. Эту термопластичную пленку предпочтительно не применяют для покрытий или съемных покрытий.

Упрочненная термопластичная пленка для гибкой упаковки в соответствии с настоящим изобретением содержит пленку-основу, предпочтительно являющуюся экструдированной одно- или многослойной растяжимой или предварительно растянутой пленкой. Пленка-основа предпочтительно не является эластичным нетканым или фильерным нетканым материалом.

Многослойная пленка-основа может являться симметричной, например АВСВА, или асимметричной, например ABCDE, или частично симметричной, например АВСВЕ, структурой, где А, В, С, D и Е обозначают различные типы слоев в многослойной пленке. Предпочтительно набор слоев в мультислое является симметричным относительно центрального слоя. В соответствии с частными вариантами осуществления изобретения выбранные слои повторяются по толщине пленки.

Предпочтительно мультислой содержит три слоя АВА или АВС, где А, В и С обозначают разные материалы слоев. В соответствии с одним из предпочтительных частных вариантов осуществления изобретения слой В содержит множество симметричных или асимметричных слоев.

В настоящем контексте под «различными типами слоев» подразумеваются одна или более различных химических или физических характеристик слоя, включая толщину, плотность, индекс расплава, химический состав, тип полимера, основной пик плавления, температуру кристаллизации и т.п.

Под основным пиком плавления подразумевается основной пик кривой плавления на графике зависимости теплового потока от температуры полимера, полученном при помощи дифференциальной сканирующей калориметрии (DSC - от англ. «Differential Scanning Calorimetry»). Основной пик плавления был рассчитан при помощи сканирующего калориметра Mettler Toledo DSC822® при скорости нагрева 10°C/мин в атмосфере азота. Образец полимера массой от 10 до 15 мг нагревали до температуры 190°С, после чего охлаждали до приблизительно -70°С при скорости охлаждения 10°С/мин в атмосфере азота. В процессе второго нагрева до расплавления определяли основной пик плавления и регистрировали его положение на температурной шкале.

Предпочтительно упрочненная термопластичная пленка в соответствии с изобретением содержит пленку-основу, представляющую собой экструдированную многослойную растягивающуюся или предварительно растянутую пленку. Пленка-основа может иметь 3+2m слоев, где m - натуральное число, например 0, 1, 2, 3, 4… Предпочтительно пленка-основа содержит 3, 5, 7, 9, 12, 15, 17, 19, 21, 23, 25 или 27 слоев, более предпочтительно - 3, 5 или 7 слоев, более предпочтительно - 3 или 5 слоев, наиболее предпочтительно - 5 слоев.

Предпочтительно пленка-основа имеет симметричную (АВА для трехслойной пленки; АВСВА для пятислойной пленки) структуру, в которой А, В и С обозначают различные типы слоев в многослойной пленке. Предпочтительно набор слоев в мультислое является симметричным по отношению к центральному слою.

Другая предпочтительная пленка-основа имеет пятислойную асимметричную структуру (например, ABCDE), в которой А, В, С, D и Е обозначают различные типы слоев в пленке. В структуре ABCDE слои В и D могут иметь одинаковый состав и/или одинаковую толщину.

Другая предпочтительная пленка-основа имеет трехслойную асимметричную структуру (например АВС), в которой А, В и С обозначают различные типы слоев в пленке.

В многослойной структуре АВА слой А предпочтительно составляет от 5 до 30%, предпочтительно от 5 до 20%, предпочтительно от 10 до 15% от толщины пленки-основы. Слой В предпочтительно составляет от 40 до 90%, предпочтительно от 60 до 90%, предпочтительно от 70 до 80% от толщины пленки-основы.

В многослойной структуре АВС слой А предпочтительно составляет от 5 до 30%, предпочтительно от 5 до 20%, предпочтительно от 10 до 15% от толщины пленки-основы. Слой В предпочтительно составляет от 40 до 90%, предпочтительно от 60 до 90%, предпочтительно от 70 до 80% от толщины пленки-основы. Слой С предпочтительно составляет от 5 до 30%, предпочтительно от 5 до 20%, предпочтительно от 10 до 15% от толщины пленки-основы.

В многослойной структуре АВС слой А предпочтительно является скользящим слоем, слой В предпочтительно является средним слоем, и слой С предпочтительно является прилипающим слоем.

В многослойной структуре АВА плотность слоя В предпочтительно превышает плотность слоя А.

В многослойной структуре АВС плотность слоя А предпочтительно превышает плотность слоя С. В многослойной структуре АВС основной пик расплава слоя А предпочтительно превышает основной пик расплава слоя С. В многослойной структуре АВС плотность слоя А предпочтительно больше или равна плотности слоя В, а плотность слоя В больше плотности слоя С. В многослойной структуре АВС основной пик расплава слоя А больше или равен основному пику расплава слоя В, а основной пик расплава слоя В больше основного пика расплава слоя С.

В многослойной структуре АВС плотность слоя А предпочтительно превышает 0,916 г/см3, плотность слоя В предпочтительно составляет от 0,916 до 0,938 г/см3, и плотность слоя С предпочтительно составляет от 0,870 до 0,905 г/см3.

В многослойной структуре АВС слой А предпочтительно содержит более 50%, предпочтительно более 75%, предпочтительно более 90%, предпочтительно по существу 100% линейного полиэтилена низкой плотности (ЛПЭНП) (LLDPE - от англ. «Linear Low Density Polyethylene). Предпочтительно плотность ЛПЭНП в слое А или плотность самого слоя А, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет более 0,916 г/см3, предпочтительно от 0,916 до 0,938 г/см3, предпочтительно приблизительно 0,923 г/см3. Предпочтительно основной пик расплава ЛПЭНП в слое А или самого слоя А, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 95°С до 145°С, предпочтительно от 105°С до 130°С, более предпочтительно приблизительно 120°С.

В многослойной структуре АВС слой В предпочтительно содержит более 50 масс.%, предпочтительно более 75%, предпочтительно более 90%, предпочтительно по существу 100% линейного полиэтилена низкой плотности (ЛПЭНП). Предпочтительно плотность ЛПЭНП в слое В или плотность самого слоя В, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 0,916 до 0,938 г/см3, предпочтительно от 0,918 до 0,922 г/см3, предпочтительно приблизительно 0,920 г/см3. Предпочтительно основной пик расплава ЛПЭНП в слое В или самого слоя В, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 90°С до 130°С, предпочтительно от 95°С до 125°С, более предпочтительно приблизительно 117°С.

В многослойной структуре АВС слой С предпочтительно содержит более 20 масс.%, предпочтительно более масс.50%, предпочтительно более 75 масс.%, предпочтительно по существу 100 масс.% полиэтилена очень низкой плотности (VLDPE - от англ. «Very Low Density Polyethylene») или полиэтилена сверхнизкой плотности (ULDPE - от англ. «Ultra Low Density Polyethylene), или их смеси. Наиболее предпочтительно слой С содержит ULDPE. Предпочтительно плотность ULDPE в слое С или плотность самого слоя С, если в нем присутствуют другие материалы помимо ULDPE, составляет от 0,870 до 0,890 г/см3, предпочтительно от 0,875 до 0,885 г/см3, предпочтительно приблизительно 0,880 г/см3. Предпочтительно плотность VLDPE в слое С или плотность самого слоя С, если в нем присутствуют другие материалы помимо VLDPE, составляет от 0,875 до 0,905 г/см3, предпочтительно от 0,900 до 0,905 г/см3, предпочтительно приблизительно 0,902 г/см3. Предпочтительно основной пик расплава VLDPE в слое С или самого слоя С, если в нем присутствуют другие материалы помимо VLDPE, составляет от 70°С до 130°С, предпочтительно от 80°С до 125°С, более предпочтительно приблизительно 100°С. Предпочтительно основной пик расплава ULDPE в слое С или самого слоя С, если в нем присутствуют другие материалы помимо ULDPE, составляет от 50°С до 110°С, предпочтительно от 60°С до 100°С, более предпочтительно приблизительно 70°С. Липкость можно повысить путем увеличения процентного содержания ULDPE в прилипающем слое.

В многослойной структуре ABCDE или ABCDA или АВСВА слой А предпочтительно составляет от 2 до 30%, предпочтительно от 5 до 15% от толщины пленки-основы. Слой В предпочтительно составляет от 5 до 40%, предпочтительно от 10 до 30% от толщины пленки-основы. Слой С предпочтительно составляет от 20 до 80%, предпочтительно от 30 до 60%, более предпочтительно от 35 до 55% от толщины пленки-основы. Слой D (если присутствует) предпочтительно составляет от 5 до 40%, предпочтительно от 10 до 30% от толщины пленки-основы. Слой Е (если присутствует) предпочтительно составляет от 2 до 30%, предпочтительно от 5 до 15% от толщины пленки-основы.

В многослойной структуре ABCDE слой А предпочтительно является скользящим слоем, слой В предпочтительно является промежуточным слоем, и слой С предпочтительно является средним слоем, слой D является промежуточным слоем, и слой Е предпочтительно является прилипающим слоем. Предпочтительно основной пик расплава ULDPE в слое Е или самого слоя Е, если в нем присутствуют другие материалы помимо ULDPE, составляет от 50°С до 110°С, предпочтительно от 60°С до 100°С, более предпочтительно приблизительно 70°С. Липкость можно повысить путем увеличения процентного содержания ULDPE в прилипающем слое.

В многослойной структуре ABCDE плотность слоя А предпочтительно превышает плотность слоя Е. В многослойной структуре ABCDE основной пик расплава слоя А предпочтительно превышает основной пик расплава слоя Е. В многослойной структуре ABCDE плотность слоя А предпочтительно больше или равна плотности слоя С, а плотность слоя С больше плотности слоя Е. В многослойной структуре ABCDE основной пик расплава слоя А больше или равен основному пику расплава слоя С, а основной пик расплава слоя С больше основного пика расплава слоя Е.

В многослойной структуре ABCDE плотность слоя А предпочтительно составляет от 0,916 до 0,938 г/см3, плотность слоя В предпочтительно составляет более 0,916 г/см3, плотность слоя С предпочтительно составляет более 0,916 г/см3, плотность слоя D предпочтительно составляет более 0,916 г/см3, плотность слоя Е предпочтительно составляет от 0,870 до 0,905 г/см3.

В многослойной структуре ABCDE слой А предпочтительно содержит более 50 масс.%, предпочтительно более 75%, предпочтительно более 90%, предпочтительно по существу 100% линейного полиэтилена низкой плотности (ЛПЭНП). Предпочтительно плотность ЛПЭНП в слое А или плотность самого слоя А, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет более 0,916 г/см3, предпочтительно от 0,916 до 0,938 г/см3, предпочтительно приблизительно 0,923 г/см3. Предпочтительно основной пик расплава ЛПЭНП в слое А или самого слоя А, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 95°С до 145°С, предпочтительно от 105°С до 130°С, более предпочтительно приблизительно 120°С.

В многослойной структуре ABCDE слой В предпочтительно может являться любым полиолефином, предпочтительно полиэтиленом, и предпочтительно содержит более 50 масс.%, предпочтительно более 75%, предпочтительно более 90%, предпочтительно по существу 100% линейного полиэтилена низкой плотности (ЛПЭНП). В соответствии с некоторыми вариантам осуществления изобретения слой В имеет тот же состав и/или ту же толщину, что и слой D, как описано в настоящем документе.

В многослойной структуре ABCDE слой С предпочтительно содержит более 50 масс.%, предпочтительно более 75%, предпочтительно более 90%, предпочтительно по существу 100% линейного полиэтилена низкой плотности (ЛПЭНП). Предпочтительно плотность ЛПЭНП в слое С или плотность самого слоя С, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 0,916 до 0,938 г/см3, предпочтительно от 0,918 до 0,922 г/см3, предпочтительно приблизительно 0,920 г/см3. Предпочтительно основной пик расплава ЛПЭНП в слое С или самого слоя С, если в нем присутствуют другие материалы помимо ЛПЭНП, составляет от 90°С до 130°С, предпочтительно от 95°С до 125°С, более предпочтительно приблизительно 117°С.

В многослойной структуре ABCDE слой D предпочтительно может являться любым полиолефином, предпочтительно полиэтиленом, и предпочтительно содержит более 50 масс.%, предпочтительно более 75 масс.%, предпочтительно более 90 масс.%, предпочтительно по существу 100 масс.% линейного полиэтилена низкой плотности (ЛПЭНП). В соответствии с некоторыми вариантам осуществления изобретения слой D имеет тот же состав и/или ту же толщину, что и слой В, как описано в настоящем документе.

В многослойной структуре ABCDE слой Е предпочтительно содержит более 20 масс.%, предпочтительно более 50 масс.%, предпочтительно более 75 масс.%, предпочтительно по существу 100% полиэтилена очень низкой плотности (VLDPE) или полиэтилена сверхнизкой плотности (ULDPE). Наиболее предпочтительно слой Е содержит по существу ULDPE. Предпочтительно плотность ULDPE в слое Е или плотность самого слоя Е, если в нем присутствуют другие материалы помимо ULDPE, составляет от 0,870 до 0,890 г/см3, предпочтительно от 0,875 до 0,885 г/см3, предпочтительно приблизительно 0,880 г/см3. Предпочтительно плотность VLDPE в слое Е или плотность самого слоя Е, если в нем присутствуют другие материалы помимо VLDPE, составляет от 0,890 до 0,905 г/см3, предпочтительно от 0,900 до 0,902 г/см3, предпочтительно приблизительно 0,902 г/см3. Предпочтительно основной пик расплава VLDPE в слое Е или самого слоя Е, если в нем присутствуют другие материалы помимо VLDPE, составляет от 70°С до 130°С, предпочтительно от 80°С до 125°С, более предпочтительно приблизительно 100°С. Предпочтительно основной пик расплава ULDPE в слое Е или самого слоя Е, если в нем присутствуют другие материалы помимо ULDPE, составляет от 50°С до 110°С, предпочтительно от 60°С до 100°С, более предпочтительно приблизительно 70°С. Липкость можно повысить путем увеличения процентного содержания ULDPE в прилипающем слое.

В многослойной структуре ABCDE В, С и D могут содержать нанослои. Технология получения нанослоев подробно описана в патенте US 2009/0104424.

В многослойной структуре АВС слой А предпочтительно содержит более одного слоя. Предпочтительно слой А состоит из 1 или 2 или 3 и до n слоев, где n -натуральное число. Таким образом, слой А состоит из слоев A1, А2, А3 и до An, где n - натуральное число. Слои от A1 до An предпочтительно получают при помощи отдельных экструдеров, одного экструдера или любой комбинации экструдеров. Предпочтительно слой A1 является наружным слоем слоя А, причем материалы, примененные в слое A1, являются составляющими слоя А набора слоев АВС. Предпочтительно плотность слоя A1 является плотностью слоя А набора слоев АВС. Предпочтительно основной пик расплава материалов, составляющих слой A1, является основным пиком расплава слоя А набора слоев АВС.

В многослойной структуре АВС слой В предпочтительно содержит более одного слоя. Предпочтительно слой В состоит из 1 или 2 или 3 и до к слоев, где k - натуральное число. Таким образом, слой В состоит из слоев B1, B2, В3 и до Bk, где k является натуральным числом. Слои от B1 до Bk предпочтительно получают при помощи отдельных экструдеров, одного экструдера или любой комбинации экструдеров.

В многослойной структуре АВС слой С предпочтительно содержит более одного слоя. Предпочтительно слой С состоит из 1 или 2 или 3 и до n слоев, где n -натуральное число. Таким образом, слой С состоит из слоев C1, C2, С3 и до Сn, где n - натуральное число. Слои от C1 до Сn предпочтительно получают при помощи отдельных экструдеров, одного экструдера или любой комбинации экструдеров. Предпочтительно слой C1 является наружным слоем слоя С, причем материалы, примененные в слое C1, являются составляющими слоя С набора слоев АВС. Предпочтительно плотность слоя C1 является плотностью слоя С набора слоев АВС. Предпочтительно основной пик расплава материалов, составляющих слой C1, является основным пиком расплава слоя С набора слоев АВС.

В многослойной структуре (A1, A2, А3 до An)(B1, В2, В3 до Bk)(Cn, Cn-1, Сn-2, до C-1) материалы, примененные в любом из слоев от A2 до Аn, предпочтительно являются материалами, введенными в любой из слоев многослойной структуры АВС. Предпочтительно плотность любого из слоев от A2 до An является плотностью любого из слоев многослойной структуры АВС. Предпочтительно основной пик расплава материалов, введенных в любой из слоев от A2 до An, является основным пиком расплава любого из слоев многослойной структуры АВС.

В многослойной структуре (A1, A2, А3 до An)(B1, B2, В3 до Bk)(Cn, Cn-1, Сn-2, до C-1) материалы, примененные в любом из слоев от B1 до Bk, предпочтительно являются материалами, введенными в любой из слоев многослойной структуры АВС. Предпочтительно плотность любого из слоев от B1 до Bk является плотностью любого из слоев многослойной структуры АВС. Предпочтительно основной пик расплава материалов, введенных в любой из слоев от B1 до Bk, является основным пиком расплава любого из слоев многослойной структуры АВС.

В многослойной структуре (A1, A2, А3 до An)(B1, B2, В3 до Вk)(Cn, Cn-1, Cn-2, до С-1) материалы, примененные в любом из слоев от Сn до C2, предпочтительно являются материалами, введенными в любой из слоев многослойной структуры АВС. Предпочтительно плотность любого из слоев от Сn до C2 является плотностью любого из слоев многослойной структуры АВС. Предпочтительно основной пик расплава материалов, введенных в любой из слоев от Сn до С2, является основным пиком расплава любого из слоев многослойной структуры АВС.

Пленка-основа является по существу тонкой пленкой, средняя толщина которой предпочтительно составляет от 4 до 50 мкм, более предпочтительно от 5 до 30 мкм, более предпочтительно от 6 до 30 мкм, более предпочтительно от 6 до 25 мкм, более предпочтительно от 10 до 25 мкм.

В соответствии с некоторыми вариантами осуществления изобретения боковые края пленки-основы в направлении экструзии подрезаны.

Упрочненная термопластичная пленка также содержит множество волокнистых элементов из волокнистого материала, выполненных для упрочнения пленки-основы, причем волокнистые элементы имеются по меньшей мере на одной поверхности пленки-основы и образуют возвышенный участок (выступ) материала по меньшей мере на одной поверхности пленки-основы. Предпочтительно упрочняющие элементы, т.е. выступы, возвышаются, т.е. выступают, над плоскостью поверхности пленки-основы в среднем менее чем на 500 мкм, более предпочтительно менее чем на 300 мкм, и наиболее предпочтительно в среднем менее, чем на 200 мкм. Предпочтительно возвышение, т.е. выступание волокон над плоскостью поверхности пленки-основы составляет более 20 мкм, более предпочтительно более 30 мкм и наиболее предпочтительно более 40 мкм, например от 30 до 40 мкм, более предпочтительно от 50 до 300 мкм, более предпочтительно от 75 до 150 мкм в среднем.

Упрочняющие составляющие являются волокнами, или волокнообразными элементами. Под «волокнистым», или «волокнообразным», подразумевается удлиненный элемент, ширина поперечного сечения которого имеет тот же порядок величины, что и высота элемента.

В настоящем контексте термины «волокнистый» и «волокнообразный» являются взаимозаменяемыми.

Отношение ширины к длине волокон до нанесения на пленку-основу может составлять от 3:1 до 1:3, более предпочтительно от 2:1 до 1:2, более предпочтительно от 1,5:1 до 1:1,5, например приблизительно 1:1. Отношение наибольшей оси поперечного сечения волокна к его наименьшей оси может составлять менее 3:1, более предпочтительно менее 2:1, более предпочтительно менее 1,5:1, например, приблизительно 1:1. Такая геометрия отличает эти волокнистые, или волокнообразные элементы, от упрочняющих элементов, например в виде полос, тесьмы или лент, имеющих большую ширину по сравнению с высотой. Преимущество такой волокнистой, или волокнообразной, геометрии состоит в снижении потребления материала для заданной высоты и улучшении регулирования свойств полученных материалов. Волокнистые, или волокнообразные, элементы отличаются от точек.

Отношение средней ширины к средней длине волокон в соответствии с настоящим изобретением составляет более 1:10. Предпочтительно отношение средней ширины к средней длине этих элементов составляет более 1:50. Предпочтительно длина волокна является непрерывной по длине пленки. Например, отношение средней ширины к средней длине этих элементов составляет от 1:500 до 1:10000000, предпочтительно от 1:50 до 1:500000.

Средний диаметр волокнистых элементов предпочтительно составляет менее 1000 мкм, более предпочтительно менее 500 мкм, более предпочтительно менее 300 мкм и наиболее предпочтительно менее 200 мкм. Средний диаметр волокнистых элементов предпочтительно составляет более 20 мкм, более предпочтительно более 30 мкм и наиболее предпочтительно более 40 мкм, например от 30 до 500 мкм, более предпочтительно от 50 до 300 мкм, более предпочтительно от 75 до 150 мкм.

Диаметр волокон предпочтительно является по существу постоянным по всей их длине. Так, диаметр волокон предпочтительно не отклоняется от среднего диаметра более чем на ±50 мкм, более предпочтительно более чем на ±10 мкм, и наиболее предпочтительно более чем на ±5 мкм.

Экструдированные волокна образуют один или более выступов относительно плоскости пленки-основы. Предпочтительно там, где средняя толщина пленки-основы меньше средней толщины выступов, толщина по меньшей мере 60 масс.% более предпочтительно по меньшей мере 80 масс.%, более предпочтительно по меньшей мере 90 масс.% выступов больше толщины пленки-основы. Предпочтительно толщина выступа, т.е. его выступание, измеренное от плоской поверхности пленки-основы, не меньше толщины пленки-основы. Предпочтительно средняя толщина выступа не меньше средней толщины пленки-основы. Предпочтительно ни один из выступов не имеет меньшей толщины, чем толщина пленки-основы.

Волокна могут быть непрерывными в направлении экструзии, и, следовательно, длина каждого из волокон может быть равна длине пленки-основы. В соответствии с другим вариантом осуществления изобретения волокна могут являться непрерывными и изогнутыми в направлении экструзии, и, следовательно, более длинными, чем пленка-основа. В соответствии с другим вариантом осуществления изобретения волокна могут являться прерывистыми в направлении экструзии, и, следовательно, более короткими, чем пленка-основа.

Предпочтительно площадь пленки-основы, покрываемая каждым из волокон, составляет более 4,5 мм2, предпочтительно более 6,0 мм2, наиболее предпочтительно более 8,0 мм2. Термопластичная пленка может содержать волокна разной длины.

Предпочтительно волокна в соответствии с настоящим изобретением (которые могут быть использованы в соответствии с любым из описанных здесь вариантов осуществления или аспектов настоящего изобретения) содержат соэкструдированные волокна или состоят из них. Волокна в соответствии с настоящим изобретением предпочтительно являются двухкомпонентными волокнами, имеющими структуру оболочка/сердцевина. Оболочка и сердцевина предпочтительно независимо выбраны из неполиолефинов, полиолефинов и полиолефиновых сополимеров. Предпочтительно сердцевина содержит полиэтилен или полипропилен. Предпочтительно оболочка содержит полиэтилен. Предпочтительно плотность сердцевины превышает плотность оболочки. Предпочтительно основной пик расплава оболочки ниже основного пика расплава сердцевины. Предпочтительно сердцевина составляет от 10 до 90 масс.%, более предпочтительно от 50 до 85 масс.%, более предпочтительно от 60 до 80 масс.% каждого из волокон. Предпочтительно оболочка составляет от 10 до 90 масс.%, более предпочтительно от 10 до 40 масс.%, более предпочтительно от 20 до 30 масс.% каждого из волокон.

Предпочтительно оболочка каждого из волокон содержит более 50 масс.%, предпочтительно более 75 масс.%, предпочтительно более 90 масс.%, предпочтительно по существ 100 масс.% LDPE, VLDPE или ULDPE, LDPE. Предпочтительно плотность LDPE, VLDPE или ULDPE в оболочке или самой оболочки, если в ней присутствуют другие материалы, составляет от 0,880 до 0,918 г/см3, предпочтительно от 0,900 до 0,915 г/см3. Предпочтительно основной пик расплава LDPE, VLDPE или ULDPE в оболочке или самой оболочки, если в ней присутствуют другие материалы, составляет от 50°С до 100°С, предпочтительно от 60°С до 80°С, наиболее предпочтительно приблизительно 70°С.

Предпочтительно сердцевина каждого из волокон содержит более 50 масс.%, предпочтительно более 75 масс.%, предпочтительно более 90 масс.%, предпочтительно по существу 100 масс.% полиэтилена высокой плотности (HDPE - от англ. «High Density Polyethylene»). Предпочтительно плотность HDPE, в сердцевине или самой сердцевины, если в ней присутствуют другие материалы, составляет более 0,918 г/см3, предпочтительно от 0,920 до 0,940 г/см3, предпочтительно приблизительно от 0,922 до 0,925 г/см3. Предпочтительно основной пик расплава HDPE в сердцевине или самой сердцевины, если в ней присутствуют другие материалы, составляет от 100°С до 140°С, предпочтительно от 105°С до 130°С, более предпочтительно приблизительно от 108°С до 115°С.

Помимо волокон, или волокнистых элементов, пленки в соответствии с настоящим изобретением могут также содержать упрочняющие полосы, тесьму и/или ленты, но это не является предпочтительным. Поперечное сечение таких упрочняющих элементов на пленке-основе обычно имеет форму узкого прямоугольника с большим отношением ширины упрочняющего элемента к его высоте, т.е. более 10:1.

Перед наложением на пленку-основу форма поперечного сечения волокон, или волокнообразных элементов, в соответствии с настоящим изобретением предпочтительно варьируется от круглой до эллиптической или овальной, при этом круглая форма является наиболее предпочтительной. Предпочтительно разница между максимальным и минимальным диаметром волокон составляет не более 75%, предпочтительно не более 50%, более предпочтительно не более 25%, более предпочтительно не более 10% по длине волокна.

Предпочтительно, при применении экструзии для получения волокон, или волокнообразных элементов, волокна, или волокнообразные элементы, имеют по существу круглое поперечное сечение. Это поперечное сечение может приобрести более овальную форму при нанесении волокон на пленку-основу. Таким образом, в соответствии со вторым, третьим и шестым аспектами настоящего изобретения перед нанесением на пленку-основу волокна имеют по существу круглое поперечное сечение. И наоборот, после нанесения волокна на пленку-основу (например, в соответствии с первым аспектом изобретения), в частности при приложении давления, волокно предпочтительно имеет более овальное или эллиптическое поперечное сечение. Такие волокна могут даже иметь глазообразное поперечное сечение.

Во всех случаях (т.е. вне зависимости от того, имеют ли волокна овальное или эллиптическое поперечное сечение), отношение средней ширины волокон к их средней длине составляет менее 10:1, предпочтительно менее 5:1, более предпочтительно менее 3:1, наиболее предпочтительно менее 2:1.

Там, где волокно наложено и присоединено к пленке-основе, отношение средней ширины волокна к среднему выступанию волокна от пленки-основы предпочтительно составляет менее 10:1, предпочтительно менее 5:1, более предпочтительно менее 3:1, наиболее предпочтительно менее 2:1.

Предпочтительно упрочненная тонкая пленка содержит пленку-основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой составляет менее 30 мкм, предпочтительно менее 23 мкм, более предпочтительно менее 19 мкм, наиболее предпочтительно приблизительно 18 мкм, и множество волокнистых элементов по меньшей мере на одной поверхности пленки-основы, причем каждый из волокнистых элементов выступает над поверхностью в среднем менее чем на 500 мкм, предпочтительно менее чем на 300 мкм, более предпочтительно менее чем на 200 мкм, наиболее предпочтительно менее чем на 170 мкм. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Предпочтительно упрочненная тонкая пленка содержит пленку-основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой составляет менее 23 мкм, более предпочтительно менее 19 мкм, наиболее предпочтительно приблизительно 18 мкм, и множество волокнистых элементов по меньшей мере на одной поверхности пленки основы, причем каждый из волокнистых элементов выступает над поверхностью в среднем менее чем на 300 мкм, более предпочтительно менее чем на 200 мкм, наиболее предпочтительно менее чем на 170 мкм. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Предпочтительно упрочненная тонкая пленка в соответствии с изобретением, содержащая пленку-основу, средняя толщина которой составляет 18 мкм, и 32 продольных волокнистых элемента со средним диаметром 270 мкм, может выдерживать более значительные усилия на разрыв, эффективно сопротивляясь разрыву в поперечном направлении волокнообразных элементов, по сравнению с неупрочненной пленкой со средней толщиной 23 мкм, при снижении массы, составляющем по меньшей мере 5%.

Предпочтительно, в случаях, когда упрочненная тонка пленка содержит пленку-основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой предпочтительно составляет менее 18 мкм, более предпочтительно менее 17 мкм, наиболее предпочтительно приблизительно 15 мкм, и множество волокнистых элементов по меньшей мере на одной поверхности пленки-основы, причем каждый из волокнистых элементов выступает над поверхностью в среднем менее чем на 300 мкм, более предпочтительно менее чем на 200 мкм, наиболее предпочтительно менее чем на 170 мкм, упрочненную тонкую пленку дополнительно растягивают для получения упрочненной предварительно растянутой тонкой пленки. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Предпочтительно упрочненная тонкая пленка содержит пленку-основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой предпочтительно составляет менее 18 мкм, более предпочтительно менее 14 мкм, наиболее предпочтительно менее 9 мкм, и множество непрерывных волокнистых элементов по меньшей мере на одной поверхности пленки-основы, причем каждый из волокнистых элементов выступает над поверхностью в среднем менее чем на 200 мкм, более предпочтительно менее чем на 150 мкм, наиболее предпочтительно менее чем на 100 мкм. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Предпочтительно упрочненная тонкая пленка содержит пленку-основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой предпочтительно составляет менее 18 мкм, более предпочтительно менее 17 мкм, наиболее предпочтительно менее 14 мкм, и множество непрерывных волокнистых элементов по меньшей мере на одной поверхности пленки основы, причем каждый из волокнистых элементов выступает над поверхностью в среднем менее чем на 250 мкм, более предпочтительно менее чем на 200 мкм, наиболее предпочтительно менее чем на 150 мкм, и упрочненную тонкую пленку дополнительно растягивают для получения упрочненной предварительно растянутой тонкой пленки. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Для применения в соответствии с настоящим изобретением экструзию с раздувом можно осуществлять следующим образом. Этот способ не отличается от обычного вплоть до экструзионной головки. Головка предпочтительно представляет собой вертикальный цилиндр с круглым отверстием, подобный головке для экструзии труб. Расплавленный полимер предпочтительно вытягивается вверх из экструзионной головки при помощи двух захватывающих валков, установленных высоко над головкой. Изменение скорости этих захватывающих валков приводит к изменению толщины (толщины стенки) пленки. Вокруг экструзионной головки расположен кольцевой зазор для подачи воздуха. Кольцевой зазор охлаждает пленку по мере ее продвижения наверх. В центре экструзионной головки имеется воздуховыпускное отверстие, из которого сжатый воздух может быть вытолкнут в центр экструдированного кругового профиля, образуя пузырь. Это увеличивает поперечное сечение экструдированного кругового профиля на некоторый коэффициент (несколько диаметров экструзионной головки). Этот коэффициент, называемый коэффициентом раздува, может составлять от нескольких процентов небольшой до более 200% от первоначального диаметра. Захватывающие валки сплющивают пузырь в двойной слой пленки, ширина которого (называемая шириной в сложенном виде (layflat)) равна 1/2 окружности пузыря. Затем эта пленка может быть намотана на катушку, на нее может быть нанесено печатное изображение, она может быть вырезана в любой форме и соединена сварным швом.

В процессе плоскощелевой экструзии пленки расплавленный полимер проходит через систему плоскощелевой экструзионной головки, принимая окончательную форму плоской пленки. Система экструзионной головки образована головкой и блоком подачи (если процесс требует соэкструзии) или только экструзионной головкой для процесса экструзии однослойной пленки. Процесс начинается с подачи пластичных полимеров при помощи системы гравиметрической подачи в один или более экструдеров. Затем материалы расплавляются и смешиваются в экструдерах, фильтруются и подаются в систему экструзионной головки. Сразу после выхода из головки расплавленный занавес поступает в узел охлаждения, где его температура снижается при помощи водоохлаждаемого охлаждающего цилиндра для замораживания пленки. После этого пленка проходит вниз, где ее края подрезают.

Предпочтительно по меньшей мере 25 масс.%, предпочтительно по меньшей мере 50 масс.%, более предпочтительно по меньшей мере 75 масс.%, например более 80, 85 или 90 масс.% каждого из волокнистых, или волокнообразных, элементов выступает от плоской поверхности пленки-основы, на которую они нанесены.

Предпочтительно по меньшей мере 25 об.%, предпочтительно по меньшей мере 50 об.%, более предпочтительно по меньшей мере 75 об.%, например более 80, 85 или 95 об.% каждого из волокнистых, или волокнообразных, элементов выступает от плоской поверхности пленки-основы, на которую они нанесены.

По меньшей мере, часть каждого из волокнистых, или волокнообразных, элементов образуют межфазную смесь с пленкой-основой. Предпочтительно по меньшей мере в среднем 10 масс.%, предпочтительно более 20%, предпочтительно менее 70%, предпочтительно менее 50 масс.% каждого из волокнистых, или волокнообразных, элементов образуют межфазную смесь с пленкой-основой. Это соотношение измерено относительно плоскости поверхности пленки-основы. Это обеспечивает хорошее смешивание полимерных материалов и, следовательно, хорошую прочность связи волокон с пленкой-основой. Это позволяет получить высокую прочность на разрыв по сравнению с пленкой-основой, имеющей упрочняющие элементы, закрепленные на ней или присоединенные к ее поверхности, например при помощи клеящего вещества.

Предпочтительно по меньшей мере в среднем 10% диаметра каждого из волокон образуют межфазную смесь с пленкой-основой, т.е. максимально 90% толщины исходного волокна остается над поверхностью пленки-основы. Более предпочтительно по меньшей мере в среднем 20% диаметра каждого из волокон образуют межфазную смесь с пленкой-основой. Предпочтительно, в среднем менее 50% диаметра каждого из волокон не образуют межфазную смесь с пленкой-основой.

В соответствии с одним из частных вариантов осуществления настоящего изобретения упрочненная предварительно растянутая тонкая пленка, содержащая пленку-основу со средней толщиной 7 мкм и 32 продольных волокнистых элемента диаметром 160 мкм может выдерживать более значительные усилия на разрыв, эффективно сопротивляясь разрыву в поперечном направлении волокнообразных элементов, по сравнению с неупрочненной предварительно растянутой пленкой со средней толщиной 9 мкм, при снижении массы, составляющем по меньшей мере 5%.

В соответствии с одним из вариантов осуществления изобретения упрочненная тонкая пленка содержит пленку основу, полученную путем плоскощелевой экструзии или экструзии с раздувом, средняя толщина которой предпочтительно составляет менее 23 мкм, более предпочтительно менее 22 мкм, наиболее предпочтительно 19 мкм, и множество волокнистых элементов по меньшей мере, на одной поверхности пленки-основы, причем средний диаметр каждого из волокнистых элементов предпочтительно составляет менее 400 мкм, более предпочтительно менее 360 мкм, наиболее предпочтительно менее 320 мкм. Каждый из волокнистых элементов предпочтительно выступает в среднем более чем на 30 мкм, более предпочтительно более чем на 50 мкм.

Предпочтительно, если ширина пленки-основы меньше или равна 750 мм, например от 750 до 500 мм, количество волокнообразных элементов на поверхности пленки-основы упрочненной тонкой пленки составляет 65 или менее, например от 65 до 1, предпочтительно от 50 до 15, более предпочтительно от 45 до 30. В соответствии с одним из предпочтительных вариантов осуществления изобретения количество волокнообразных элементов на поверхности пленки-основы упрочненной тонкой пленки составляет от 8 до 24.

Упрочненная тонка пленка предпочтительно содержит пленку-основу по меньшей мере одна из поверхностей которой обладает высокой липкостью. Пленка предпочтительно является непрозрачной, что находит применение в сельском хозяйстве, например для обертывания грубых кормов и прессованного сена.

Предпочтительно волокна располагаются по существу параллельными рядами.

Предпочтительно волокна располагаются прямолинейно в направлении экструзии.

Предпочтительно, если ширина пленки-основы меньше или равна 500 мм, например от 500 до 100 мм, количество волокнообразных элементов на поверхности пленки-основы упрочненной тонкой пленки составляет 38 или менее, например от 38 до 4, предпочтительно от 30 до 10, более предпочтительно от 25 до 15. В соответствии с предпочтительными вариантами осуществления изобретения количество волокнообразных элементов на поверхности пленки-основы упрочненной тонкой пленки равно 32. В соответствии с другими вариантами осуществления изобретения количество волокнообразных элементов на поверхности пленки-основы упрочненной тонкой пленки равно 24.

Предпочтительно имеется более 3 волокон, экструдированных на всю пленку-основу, более предпочтительно более 5 волокон, более предпочтительно более 8 волокон, более предпочтительно более 10 волокон, более предпочтительно более 20 волокон. В соответствии с предпочтительными вариантами осуществления изобретения, где волокнистые, или волокнообразные, элементы являются непрерывными в направлении экструзии, имеется более 3 волокон, или волокнообразных элементов, экструдированных на ширину пленки-основы, более предпочтительно более 8 волокон. В соответствии с частными вариантами осуществления изобретения, где волокнистые, или волокнообразные элементы, являются непрерывными и продольными в направлении экструзии, имеется более 3 волокнистых, или волокнообразных, элементов, экструдированных на ширину пленки-основы, более предпочтительно более 8 волокон. Количество непрерывных и продольных волокон, или волокнообразных элементов, составляет менее 2 на сантиметр ширины пленки-основы. Количество непрерывных и продольных волокон, или волокнообразных элементов, предпочтительно составляет менее 1,9 на сантиметр ширины пленки-основы или наиболее предпочтительно менее 1,8 на сантиметр ширины пленки-основы, например 0,3, 0,4, 1,2, 1,5 и т.п.Предпочтительно волокна располагаются по существу параллельными рядами. Предпочтительно волокна располагаются прямолинейно в направлении экструзии.

Предпочтительно в соответствии со всеми описанными здесь вариантами осуществления изобретения экструдированные волокна образуют симметричную композицию по ширине пленки вокруг центральной оси, параллельной направлению экструзии.

Предпочтительно упрочненная тонкая пленка содержит пленку-основу, полученную путем экструзии с раздувом, средняя толщина которой составляет менее 18 мкм, более предпочтительно менее 17 мкм, наиболее предпочтительно приблизительно 15 мкм, и множество волокнистых элементов по меньшей мере на одной поверхности пленки-основы, причем средний диаметр каждого из волокнистых элементов составляет менее 380 мкм, более предпочтительно менее 320 мкм, наиболее предпочтительно менее 300 мкм. Упрочненная тонкая пленка содержит пленку-основу, по меньшей мере одна сторона которой обладает высокой липкостью, являющуюся непрозрачной, что позволяет применять ее в сельском хозяйстве, например для обертывания грубых кормов и прессованного сена.

В соответствии с одним из предпочтительных вариантов осуществления изобретения отношение средней ширины к средней длине элементов составляет от 1:500 до 1:10000000, предпочтительно от 1:50 до 1:500000. Отношение средней ширины к средней высоте составляет от 5:1 до 1:1, причем средняя длина волокон составляет от 10 до 1000000 мм, и выступание волокон над плоскостью поверхностью пленки-основы в среднем составляет от 50 до 300 мкм. Предпочтительно длина волокна является непрерывной по длине пленки. В соответствии с этим вариантом осуществления изобретения средняя толщина пленки-основы составляет от 9 до 25 мкм, предпочтительно от 12 до 23 мкм. Предпочтительно в соответствии с этим вариантом осуществления изобретения на 1 м2 приходится от 10 до 100 волокон. Предпочтительно эти волокна являются непрерывными. В соответствии с этим вариантом осуществления изобретения волокна предпочтительно расположены по существу параллельно друг другу. В соответствии с этим вариантом осуществления изобретения пленка-основа предпочтительно содержит от 50 до 1000 отверстий на 1 м2. Предпочтительно отверстия образуют симметричную сетку. Предпочтительно волокна проходят между отверстиями. В соответствии с этим вариантом осуществления изобретения волокна предпочтительно экструдированы в расплавленном состоянии на пленку-основу и напрессованы на нее.

Обычно пленка-основа и волокнистые элементы предпочтительно предварительно растянуты по меньшей мере на 10%, более предпочтительно по меньшей мере на 25%, более предпочтительно по меньшей мере на 50%, более предпочтительно по меньшей мере на 100%, наиболее предпочтительно по меньшей мере на 200%, например приблизительно на 65%, приблизительно на 72%, приблизительно на 106%, приблизительно на 160%, приблизительно на 225% и т.п.В процессе и после растягивания волокнообразные элементы остаются прикрепленными к пленке-основе без нарушения или частичного нарушения адгезии.

Значение индекса текучести расплава (MFI - от англ. «Melt flow index») материала волокон может быть выше, ниже или равно значению MFI материала пленки-основы. При применении двухкомпонентного волокна среднее значение MFI двухкомпонентного материала волокна может быть выше, ниже или равно значению MFI материала пленки-основы, предпочтительно равно или выше. MFI может быть измерен в соответствии с ISO 1133 или ASTM D 1238.

Плотность материала волокна может быть выше, ниже или равна плотности материала пленки-основы. При применении двухкомпонентного волокна средняя плотность материала оболочки волокна может быть выше, ниже или равна плотности материала пленки-основы, предпочтительно равна или ниже. Плотность может быть измерена в соответствии с ASTM D 792, ISO 1183 или ASTM D 1505.

Относительное удлинение при разрыве материала волокна может быть выше, ниже или равно относительному удлинению при разрыве материала пленки-основы. Относительное удлинение при разрыве может быть измерено в соответствии с ISO 527-3 или ASTM D 882.

Значение молекулярно-массового распределения материала волокна может быть выше, ниже или равно значению молекулярно-массового распределения материала пленки-основы.

Наложенные волокнистые элементы могут обладать скользкостью для компенсации схватываемости, которой обладает пленка-основа. В соответствии с одним из вариантов осуществления изобретения под схватываемостью подразумевается схватывание материала при его контакте с самим собой. Характеристики скольжения волокнистых элементов упрощают разматывание пленки с катушки.

Волокнистые элементы предпочтительно присоединяют к пленке-основе методом термического сплавления. В процессе наложения температура волокнистых элементов является выше комнатной, а близко к температурному диапазону кристаллизации превышение их температуры над точкой кристаллизации предпочтительно составляет от 1°С до 100°С, более предпочтительно от 1°С до 80°С, более предпочтительно от 10°С до 60°С, более предпочтительно от 20°С до 50°С. Точка кристаллизации может быть определена при помощи дифференциальной сканирующей калориметрии при скорости нагрева, составляющей 10°С/мин.

В процессе соединения материал пленки-основы и материал упрочняющего волокнистого элемента образуют связь на молекулярном уровне и сплавляются на границе раздела материалов пленки-основы и волокнистого элемента. Таким образом, в месте расположения волокнистых элементов на пленке-основе между зоной чистого материала пленки-основы и зоной чистого материала волокна присутствует зона смеси материалов, содержащая материал пленки-основы и материал волокна, так что волокнистые элементы образуются на по существу мокрой поверхности пленки-основы, сцепляются или сплавляются с материалом пленки-основы и диффундируют в поверхность этой пленки. Таким образом, получают пленку с повышенными сопротивлением раздиру и прочностью по сравнению с упрочненными термопластичными пленками, не имеющими такой зоны. Кроме того, заявленные пленки имеют повышенную стойкость к отрыву волокнистых элементов от пленки-основы по сравнению с пленками из предшествующего уровня техники.

Ясно, что в том случае, когда пленка-основа и волокнистые элементы изготовлены из одного материала, никакой смеси различных материалов не образуется. Тем не менее, происходит сплавление полимерных цепей. Под «чистым материалом пленки-основы» подразумевается, что в зоне присутствует менее 10 масс.% материала волокнистого элемента, предпочтительно менее 5 масс.%, более предпочтительно менее 1 масс.%, более предпочтительно менее 0,1 масс.% волокнистого материала. Выражение «чистый материал волокнистого элемента» имеет аналогичное значение.

Простое приложение тепла в процессе соединения упрочняющего элемента (например, полосы) с пленкой-основой не создает автоматически зону, достаточную для сопротивления распространению разрыва. Температура нагрева может быть недостаточно высокой, или продолжительность нагрева может являться недостаточной. При наложении волокнистых, или волокнообразных, элементов на пленку-основу эти элементы кристаллизуются из расплава после размещения их на пленке-основе, тем самым обеспечивая тепло, необходимое для получения достаточно прочной зоны. Предпочтительно волокнистые элементы прямо экструдируют на пленку-основу. Под выражением «прямо экструдируют» подразумевается, что волокна помещают на пленку-основу не позднее чем через 30 минут после их экструзии, предпочтительно не позднее чем через 20 минут, более предпочтительно не позднее чем через 2 минуты, более предпочтительно не позднее чем через 1 минуту, более предпочтительно не позднее чем через 10 секунд, более предпочтительно не позднее чем через 5 секунд, более предпочтительно не позднее чем через 1 секунду. Предпочтительно процесс является непрерывным.

В соответствии с одним из вариантов осуществления настоящего изобретения волокнистые элементы подвергают отжигу на пленке-основе.

Способ получения упрочненной тонкой пленки в соответствии с настоящим изобретением предпочтительно включает прямую экструзию волокнистых элементов, отношение ширины к высоте которых составляет приблизительно от 1:1 до 1,5:1, на тонкую пленку-основу, причем пленка-основа может являться экструдированной или прямо экструдированной. Волокнистые элементы предпочтительно кристаллизуются на пленке-основе, предпочтительно сохраняя отношение ширины к высоте. Средняя толщина тонкой пленки-основы предпочтительно меньше средней высоты волокнистого элемента. При наложении получают заготовку термопластичной пленки, которая затем может быть подвергнута охлаждению, образуя термопластичную пленку в соответствии с настоящим изобретением. В этом случае наружные размеры термопластичной пленки аналогичны наружным размерам заготовки термопластичной пленки. Предпочтительно волокнистые элементы прессуют вскоре после вхождения в контакт с пленкой-основой или наиболее предпочтительно при вхождении в контакт с пленкой-основой, таким образом, что отношение ширины волокон к их длине изменяется. В таком случае полученная заготовка термопластичной пленки отличается от термопластичной пленки в соответствии с настоящим изобретением в отношении наружных размеров.

Одно из преимуществ применения волокон с круглым или эллиптическим поперечным сечением состоит в том, что при нанесении и напрессовывании на пленку-основу их форма позволяет им проще смачивать поверхность пленки-основы, чем если бы они имели неискривленный профиль поверхности. Таким образом, благодаря искривленной поверхности малая часть волокна изначально поступает на пленку при нанесении, обеспечивая более легкое проникновение в поверхность пленки и создание межфазовой смеси с пленкой-основой, тем самым улучшая сцепление между пленкой и волокном. Волокна, имеющие более плоский профиль поверхности, например плоский прямоугольный профиль, обычно остаются на поверхности и могут также задерживать пузыри между волокном и поверхностью пленки-основы, ухудшая сцеплением между пленкой и волокном.

Отношение ширины волокнообразных элементов к их высоте может составлять более 2:1. Предпочтительно, отношение ширины волокнообразных элементов к их высоте составляет менее 10:1. Предпочтительно средняя высота спрессованных волокнообразных элементов превышает среднюю толщину пленки-основы. Предпочтительно такая конфигурация позволяет волокнообразному элементу выполнять барьерную функцию по отношению к трещине, которая распространяется вдоль пленки-основы и сталкивается с передней частью волокнообразного элемента.

В способе получения упрочненной тонкой пленки в соответствии с настоящим изобретением предпочтительно применяют упрочняющие элементы (волокна), которые кристаллизуются из расплава в процессе наложения, в отличие от способов ламинирования, в которых упрочняющие элементы частично нагревают, создавая ограниченную зону воздействия тепла для соединения. Кроме того, простое приложение тепла в процессе соединения упрочняющего элемента (например, полосы) с пленкой-основой не создает автоматически зону, достаточную для сопротивления распространению разрыва. Температура нагрева может быть недостаточно высокой, или продолжительность нагрева может являться недостаточной. При наложении волокнистых, или волокнообразных, элементов на пленку-основу эти элементы кристаллизуются из расплава после размещения их на пленке-основе, тем самым обеспечивая тепло, необходимое для получения достаточно сильного взаимодействия. В первом случае макромолекулярная диффузия между совместимыми материалами волокна и пленки-основы создает сильное взаимодействие, тогда как в последнем случае взаимодействие осуществляется главным образом за счет наложения макромолекулярных цепей (недостаточное смешивание полимерных цепей).

При нанесении на пленку-основу полосы предварительно формуют, тогда как волокна в соответствии с настоящим изобретением предпочтительно экструдируют на пленку-основу. Ламинирование полосы на пленку-основу требует другого количества тепла, чем нанесение на пленку-основу экструдированного волокна. В первом случае осуществляется эндотермический процесс, поскольку тепло для ламинирования необходимо передать от внешнего источника. В последнем случае процесс является экзотермическим, поскольку тепло передается от волокна к пленке-основе.

При ламинировании полосы тепло подводят через поверхность полосы и пленки-основы, тогда как при нанесении экструдированного волокна в соответствии с изобретением подвод тепла осуществляется только в точке контакта волокно-пленка-основа. Другой недостаток ламинирования полосы состоит в неравномерном подводе тепла, который является внешним односторонним подводом, в сочетании с тем, что тонкая полоса может вызвать сильное и неконтролируемое вспучивание. Преимущество экструдированного волокна в соответствии с изобретением состоит в том, что оно не требует внешнего одностороннего подвода тепла, и, следовательно, не происходит сильного и неконтролируемого вспучивания.

Ламинирование в соответствии с предшествующим уровнем техники является процессом, при котором две предварительно отформованных поверхности входят в контакт для образования одной более толстой поверхности. Это эндотермический процесс, при котором тепло и давление от внешнего источника подводят к одной или обеим сторонам. При ламинировании ни одна из сторон не нагревается до температуры, близкой к точке кристаллизации. Количество тепла и время его подвода ограничивают, чтобы уменьшить вероятность вспучивания, усадки, скручивания и нестабильности размеров. Это значит, что в отличие от настоящего изобретения, термическое ламинирование не позволяет получить достаточное смешивание полимерных цепей. Следовательно, необходимо уменьшить толщину полосы, чтобы обеспечить перенос тепла. Кроме того, к полосе и пленке-основе подводят внешнее тепло, что может привести к ухудшению свойств полученной упрочненной пленки.

В соответствии с настоящим изобретением размещение волокна осуществляют, когда превышение его температуры над точкой кристаллизации желательно составляет от 1°C до 100°C, более предпочтительно от 1°C до 80°C, более предпочтительно от 10°C до 60°C, более предпочтительно от 20°С до 50°C. Само волокно является горячим элементом, подводящим тепло непосредственно к поверхности пленки, что позволяет обеспечить быстрый, эффективный, точно направленный и контролируемый подвод тепла, не ограниченный временем контакта. Соответственно, на границе раздела волокно-пленка-основа осуществляется хорошее смешивание, вследствие которого образуется зона материала, содержащая материал волокна и пленки-основы. При применении волокна, имеющего структуру оболочка/сердцевина, предпочтительно по меньшей мере оболочка и необязательно также сердцевина имеют приведенные выше температуры.

Степень плавления, т.е. разжижения, на границе стыка важна для уменьшения количества микроскопических пузырьков воздуха, которые могут быть захвачены между упрочняющим элементом и пленкой-основой. Нанесение экструдированного упрочняющего элемента, в отличие от ламинирования упрочняющей полосы, уменьшает количество микроскопических пузырьков воздуха, захваченных на границе стыка упрочняющий элемент-пленка-основа.

Настоящее изобретение обеспечивает упрочненную пленку, имеющую лучшее межфазное смешивание на границе стыка волокно-пленка основа, чем то, которое можно получить путем термического ламинирования упрочняющей полосы. Эта зона межфазного смешивания поглощает энергию, связанную с разрывом, и, следовательно, препятствует распространению разрыва. Количество тепла, необходимое для получения достаточного межфазного смешивания, при ламинировании приводит к нестабильности размеров, как пленки-основы, так и упрочняющей полосы. Это означает, что ламинирование упрочняющей полосы не обеспечивает достаточного межфазного смешивания на границе стыка упрочняющий элемент-пленка-основа, и, следовательно, полученная пленка имеет худшую стойкость к распространению разрыва. Даже приложение давления к упрочняющей полосе не позволяет получить эффективность, аналогичную эффективности применения горячих волокон в соответствии с настоящим изобретением.

Подвод тепла может вызвать негативные изменения в исполнении способа и продукта, однако, неожиданно, экструдированные волокна в соответствии с настоящим изобретением, позволяют преодолеть трудности, связанные с ламинированием полос. Кроме того, настоящее изобретение сопротивляется распространению разрыва более эффективно, чем ламинированная полоса из предшествующего уровня техники.

Предпочтительно общая масса волокнистых элементов упрочненной тонкой пленки в соответствии с настоящим изобретением составляет менее 30 масс.%, более предпочтительно менее 20 масс.%, наиболее предпочтительно менее 15% от массы пленки-основы. Основная масса волокнистых элементов предпочтительно составляет менее 1 г/см2, более предпочтительно менее 0,1 г/см2, наиболее предпочтительно менее 0,01 г/см2.

Механизм соединения пленки-основы и волокнистого элемента (или элементов) обеспечивает прочное соединение между волокнистым элементом (или элементами) и пленкой-основой, и отсутствует необходимость в больших площадях контакта между ними, которые обычно требуются для более широких упрочняющих элементов, таких как полосы, тесьма или ленты. Кроме того, уменьшается вероятность локального нарушения адгезии с волокнистыми элементами по сравнению с полосами, поскольку волокнистые элементы не имеют таких внутренних напряжений, как ленты. Это означает, что нарушение адгезии с пленкой-основой волокнистых элементов менее вероятно, чем полос. Когда полосы сжимаются, нарушается их адгезия с пленкой-основой, а с волокнами этого не происходит.

Механизм соединения волокон с пленкой-основой имеет дополнительное преимущество, состоящее в том, что при осуществлении межфазного смешивания не требуется внедрять волокнистые элементы в пленку-основу. Совместная толщина пленки-основы и зоны смеси материалов больше толщины пленки-основы в местах отсутствия волокнистых элементов за счет взаимной диффузии материала волокна и пленки-основы.

Описанная выше структура ABCDE имеет особые преимущества. Одна из проблем, связанных с наложением горячих волокон на пленку-основу, состоит в том, что если волокно является слишком горячим и/или наружный слой (или слои) пленки-основы являются слишком мягкими, волокно может проникнуть в поверхность пленки слишком далеко, таким образом, нарушая ее целостность и снижая прочность на разрыв. Однако структура ABCDE пленки может быть снабжена наружным слоем (А и/или Е), относительно способствующим соединению с волокном (благодаря относительно низкой температуре плавления и/или плотности по сравнению с соседним слоем пленки-основы). Такой наружный слой может иметь соседний слой (В и/или D), имеющий относительно высокую температуру плавления и/или плотность. Это обеспечивает местное плавление горячего волокна и его сращивание с наружным слоем (А и/или Е), но волокно не является достаточно горячим для проникновения в нижележащий слой (В и/или D) или его значительного расплавления. Это обеспечивает сохранение целостности среднего слоя (С) и всех слоев, более отдаленных от наружного слоя. Такую систему дополнительно улучшает применение волокна, температура которого после наложения на пленку-основу выше температуры кристаллизации наружного слоя (А и/или Е), но ниже температуры кристаллизации нижележащего слоя (В и/или D). Это может быть дополнительно улучшено применением двухкомпонентного волокна сердцевина-оболочка, в котором оболочка изготовлена из того же или подобного материала, что и наружный слой пленки-основы. Такая структура максимизирует взаимодействие и, следовательно, соединение волокна с пленкой-основой. Аналогичные преимущества имеют пленки, содержащие более 5 слоев, т.е. 7, 9, 11, 13, 15, 17 и т.д.

Применение двухкомпонентного волокна сердцевина-оболочка имеет и другие преимущества. Например, если сердцевина имеет более высокую температуру плавления и/или кристаллизации, чем оболочка, волокно может быть нагрето до температуры, ниже температуры плавления и/или кристаллизации сердцевины, но выше температуры кристаллизации или плавления оболочки. Это обеспечивает взаимодействие оболочки с наружным слоем пленки-основы, таким образом, улучшая соединение между ними. Однако температура сердцевины не превышает температуру ее кристаллизации или температуру плавления, вследствие чего сохраняется целостность волокна и, следовательно, улучшается манипулирование и сохранение формы.

В соответствии с одним из предпочтительных вариантов осуществления в многослойных структурах АВА, АВС, ABCDE и АВСВА пленки-основы толщина наружного слоя пленки-основы, подлежащего соединению с волокнистым упрочнением, должна быть равна толщине оболочки волокна ±50%, предпочтительно ±25%, предпочтительно ±10%. Это обеспечивает оптимальный уровень смешивания оболочки с наружным слоем пленки-основы, таким образом, улучшая соединение волокна с пленкой-основой.

Волокнистые элементы обладают такими свойствами, как прочность на разрыв, относительное удлинение при разрыве, сопротивление раздиру, коэффициент трения, масса на квадратный метр и т.д., каждое из которых влияет на итоговые свойства упрочненной термопластичной пленки. Регулирование свойств пленки-основы совместно со свойствами волокнистого элемента обеспечивает желаемые характеристики продукта. Таким образом, например уменьшение массы пленки-основы с последующим регулированием одного или более свойств наложенных волокнистых элементов обеспечивают способность сохранения и дополнительного улучшения свойств готовой упрочненной термопластичной пленки. Способ в соответствии с изобретением позволяет уменьшить массу продукта и снизить его стоимость, обеспечивая выполнение экологических обязательств за счет снижения непроизводительного потребления.

Устранение недостатков известных тонких пленок осуществляется за счет улучшения границы стыка наложенных волокнистых элементов и пленки-основы. Таким образом, даже диаметр волокнообразных упрочняющих элементов может обеспечить необходимую прочность на разрыв. Относительно малый диаметр волокнистых элементов по сравнению, например, с полосами, ребрами или лентами, позволяет обеспечить существенное уменьшение массы. Улучшенная граница стыка обеспечивает увеличенное поперечное сечение перед фронтом разрыва при его столкновении с волокнистым элементом. Это увеличенное поперечное сечение может эффективно рассеивать большое количество сообщаемой энергии. Таким образом, разрыв задерживается или предотвращается. Следовательно, можно получить улучшенное сопротивление раздиру по сравнению с известными пленками, где разрыв распространяется под упрочняющими элементами (например, упрочняющими полосами) или не происходит эффективного задерживания разрыва (например, элементы, внедренные в пленку-основу, прессованные элементы и т.д.).

Волокнистые элементы могут воздействовать на итоговые свойства пленки-основы. Это можно обеспечить путем их распределения по всей пленке-основе. Под «всей пленкой-основой» подразумевается присутствие зоны, размер которой на порядок величины больше ширины волокон, и в этой зоне на пленке-основе расположено множество волокнистых элементов. Специалисту в данной области техники ясно, что термопластичная пленка, имеющая большую площадь по сравнению с зонами, может иметь разные свойства в разных зонах на одной площади, например, являться перфорированной, содержать упрочняющие элементы разных типов или даже не являться упрочненной. Например, пленка, площадь которой составляет 20 м длины на 2 м ширины, может иметь первую часть длиной 5 м с первыми характеристиками, вторую часть длиной 5 м со вторыми характеристиками, третью часть длиной 5 м с третьими характеристиками и четвертую часть длиной 5 м с четвертыми характеристиками.

Предпочтительно волокна покрывают менее 51% площади поверхности пленки, предпочтительно менее 30%, предпочтительно менее 10%, например, приблизительно 48%, приблизительно 32%, приблизительно 21%, приблизительно 9%, приблизительно 5% и т.п. Предпочтительно волокна покрывают более 0,2% площади поверхности пленки, предпочтительно более 2%.

В предшествующем уровне техники площадь поверхности полосы, тесьмы, ленты и т.п., находящаяся в контакте с основой, равна площади верхней поверхности полосы, тесьмы, ленты и т.п., которая может вступать в контакт при нанесении пленки. Для волокон, или волокнообразных элементов, соответствующие площади поверхности могут отличаться за счет степени адгезии между элементом и пленкой-основой, которая приводит к изменению формы волокнистого элемента, как показано на фиг.2а, 2b и 2с.

Волокнистые элементы могут быть расположены на обеих поверхностях пленки-основы. Положение и степень покрытия волокнистыми элементами поверхности пленки-основы могут быть одинаковыми для обеих поверхностей, или могут отличаться.

Полоса, тесьма, лента и т.п., прикрепленная к пленке-основе, не может обеспечить гладкую и ровную поверхность, поскольку изгиб в плоскости этого элемента образует складки и морщины. С другой стороны, волокнистые и волокнообразные элементы относительно проще сгибаются при наложении на пленку-основу. Таким образом, эти элементы имеют гладкие и ровные поверхности. Это отличие позволяет выполнить несколько конфигураций волокнистых, или волокнообразных элементов на пленке-основе. Кроме того, волокнообразные элементы в отличие от других типов элементов, например полых трубок, не препятствуют растягиванию упрочненной термопластичной пленки.

Волокнистые элементы предпочтительно расположены на одной стороне пленки-основы. Это обеспечивает эффективный и простой процесс изготовления.

Волокнистые элементы могут быть размещены непрерывно или прерывисто. На разных участках одной и той же упрочненной термопластичной пленки могут присутствовать непрерывно или прерывисто расположенные волокнистые элементы. Кроме того, соседние волокнистые элементы могут быть расположены непрерывно и/или прерывисто. Это обеспечивает дополнительное уменьшение массы готового продукта. Например, если волокнистые элементы сцеплены с поверхностью пленки-основы, когда материал волокна имеет сравнительно низкую плотность и низкую способность к растяжению, непрерывные волокнистые элементы не требуются. В соответствии с альтернативным вариантом осуществления изобретения, в котором волокнистые элементы обеспечивают прочность пленки, так что материал волокна имеет сравнительно высокую плотность и улучшенную способность к растяжению, предпочтительным является непрерывное волокно для создания «удерживающего усилия» в направлении экструзии при нанесении. В соответствии с некоторыми вариантами осуществления изобретения на одной и той же поверхности пленки-основы может применяться комбинация из нескольких типов волокнистых элементов.

Волокнистые элементы могут быть расположены на пленке-основе параллельно ее длинному краю, перпендикулярно длинному краю или в любом произвольном направлении. В большинстве случаев длинный край является результатом процесса изготовления, т.е. проходит в направлении экструзии или направлении вытягивания.