Изобретения относятся к области химической обработки металлов, в частности, к составам растворов и способам очистки и пассивации поверхности изделий из нержавеющей стали и могут быть использованы в металлургической промышленности и других отраслях.

При производстве изделий из нержавеющей стали требуется несколько последовательных этапов обработки: обезжиривание, травление и пассивация, как правило, методом погружения в ванны с определенными температурно-временными режимами и составами растворов с промывкой после каждого этапа.

На этапе обезжиривания используют слабощелочные растворы с поверхностно-активными веществами (далее - ПАВ) или органические растворители.

Типовая технология травления и пассивации реализуется в ваннах, содержащих сильные минеральные кислоты или их смеси - серную, азотную, плавиковую, при длительном контакте поверхности с горячими растворами. Такой способ обработки изделий из нержавеющей стали требует ряда технологических ванн, содержащих реагенты второго класса опасности, оснащенных сопутствующими агрегатами для нейтрализации и очистки кислых стоков, а также системами вентиляции и газоочистными установками для предотвращения удаления вредных выделений из воздуха рабочей зоны и последующей очистки.

Известен раствор для травления нержавеющей стали на основе плавиковой, азотной или серной кислот, или их смесей, имеющих высокий окислительный потенциал, с добавлением азотсодержащего ускорителя, способного увеличивать скорость травления (патент ЕР №2809831, С23С 22/13, опубл. 30.03.2016).

Использование опасных кислот ограничивает применение раствора для нанесения методом распыления вследствие необходимости специализированного защищенного оборудования для предотвращения проникновения аэрозоля раствора и токсичных газов - продуктов реакции за пределы оборудования для нанесения.

Известен водный раствор для травления нержавеющей стали (патент RU №2072397, C23F 1/28, опубл. 27.01.1997), принятый в качестве прототипа, содержащий соли двух- и трехвалентного железа, органическую кислоту, не окисляющую железо, при этом определенное соотношение ионов двух- и трехвалентного железа, равное от 10/90 до 40/60, поддерживается добавлением перекиси водорода или надкислоты, служащей источником перекиси водорода. Содержание органической кислоты выбирают таким образом, чтобы обеспечить рН готового раствора от 0,6 до 1, но не более 1,5, при этом окислительно-восстановительный потенциал (далее - ОВП) раствора должен находиться в диапазоне от 260 до 460 мВ. Раствор применяют для декапирования материалов из стали, преимущественно нержавеющей, и особенно для удаления окалины, полировки и очистки.

Однако данный раствор не очищает поверхность от органических и масляных загрязнений, а также не обеспечивает пассивацию поверхности нержавеющей стали для снижения рисков последующей коррозии, требуется дополнительная обработка химическими реагентами и промывка.

Известен способ антикоррозионной обработки нержавеющей стали (патент ЕР №1266981, С23С 22/50, C23F 11/00, опубл. 27.12.2006), в котором изделие из нержавеющей стали обрабатывают средством, содержащим соль гидроксиламина, при температуре 50°С и выше, как правило, при температуре от 60°С до 160°С предпочтительно в течение от 1 ч до 20 ч для придания поверхности антикоррозионных свойств.

При использовании способа существует риск получения неоднородной по коррозионным свойствам поверхности из-за присутствия на поверхности изделий технологических смазок, общих загрязнений, следов воздействия инструмента и транспортного оборудования с повреждением пассивационной пленки поверхности, полученных при изготовлении изделий и обращении с ними.

Известен способ обработки раствором для травления нержавеющей стали (патент RU №2072397, C23F 1/28, опубл. 27.01.1997), принятый в качестве прототипа, включающий обработку раствором, содержащим соли двух- и трехвалентного железа в соотношении 40/60. Содержание органической кислоты выбирают таким образом, чтобы обеспечить рН готового раствора от 0,6 до 1, но не более 1,5, при этом ОВП раствора должен находиться в диапазоне от 260 до 460 мВ. Способ применяют для декапирования материалов из стали, преимущественно нержавеющей, и особенно для удаления окалины, полировки и очистки.

Однако данный способ не обеспечивает очистку поверхности от технологических смазок, масляных загрязнений, а также пассивацию поверхности нержавеющей стали. Следы воздействия инструмента и транспортного оборудования с повреждением пассивационной пленки создают потенциальные риски последующей ускоренной коррозии на данных участках.

Техническая задача состоит в разработке состава раствора и способа для очистки поверхности нержавеющей стали от различных по природе загрязнений (окалины, ржавчины, жировых и масляных загрязнений, частиц железа и иных загрязнений) и образования пассивационной пленки в одну стадию, а также сокращение продолжительности обработки при минимально возможном расходе раствора без применения высокоопасных веществ, вызывающих загрязнение окружающей среды и воздуха рабочей зоны.

Технический результат при использовании состава раствора заключается в очистке поверхности нержавеющей стали, сокращении времени обработки и расхода раствора при очистке поверхности от различных по природе загрязнений с одновременной пассивацией.

Указанный технический результат обеспечивается за счет того, что раствор для очистки и пассивации поверхности нержавеющей стали характеризуется содержанием солей двух- и трехвалентного железа в соотношении 40/60-10/90, азотсодержащих соединений со степенью окисления N-1 в количестве ниже предела их растворимости в растворе, органической кислоты в количестве, обеспечивающем рН раствора не более 3,5, и поверхностно-активных веществ в количестве не более 20 мл/л раствора.

В частном случае выполнения раствор содержит перекись водорода в количестве до 16 г/л раствора для восстановления соотношения ионов двух- и трехвалентного железа.

В частном случае выполнения раствор содержит ортофосфорную кислоту в количестве 0,6 г на 1 г окалины.

В частном случае выполнения раствор содержит в качестве азотсодержащих соединений со степенью окисления N-1 соли гидроксиламина.

В частном случае выполнения раствор содержит в качестве органической кислоты лимонную кислоту, либо кислоту из группы карбоновых кислот одно- и двухосновную.

В частном случае выполнения раствор содержит в качестве поверхностно-активного вещества смесь алкоксилатов 2-этилгексанола либо смесь производных полидиметилсилоксиэтил диметикон и дистеарат в количестве до 0,8 г/л раствора и соотношении 1:3.

Технический результат при реализации способа состоит в очистке поверхности от различных по природе загрязнений и одновременной пассивации поверхности нержавеющей стали, а также сокращении количества технологических операций при обработке раствором поверхности при минимальном его расходе, достаточном для смачивания поверхности.

Указанный технический результат обеспечивается также за счет того, что способ очистки и пассивации поверхности нержавеющей стали с использованием раствора, содержащего соли двух- и трехвалентного железа в соотношении 40/60-10/90, азотсодержащие соединения со степенью окисления N-1 в количестве ниже предела их растворимости в растворе, органическую кислоту в количестве, обеспечивающем рН раствора не более 3,5 и поверхностно-активные вещества в количестве не более 20 мл/л раствора, характеризуется одновременной очисткой и пассивацией поверхности изделия с расходом раствора не менее 0,1 л/м2 площади обрабатываемой поверхности.

В частном случае выполнения способа раствор для очистки и пассивации наносят на поверхность изделия, нагретого до температуры не более температуры кипения раствора.

В частном случае выполнения способа обработку поверхности осуществляют погружением изделия в раствор, либо распылением раствора, либо нанесением раствора при помощи кисти.

Предлагаемые состав раствора для обработки поверхности изделий из нержавеющей стали с одновременной очисткой и пассивацией и способ его применения могут быть использованы для удаления различных по природе загрязнений (ржавчины, окалины, частиц железа, масляных и других органических загрязнений) с поверхности нержавеющей стали и для восстановления пассивационной пленки на поверхности после ее механического разрушения.

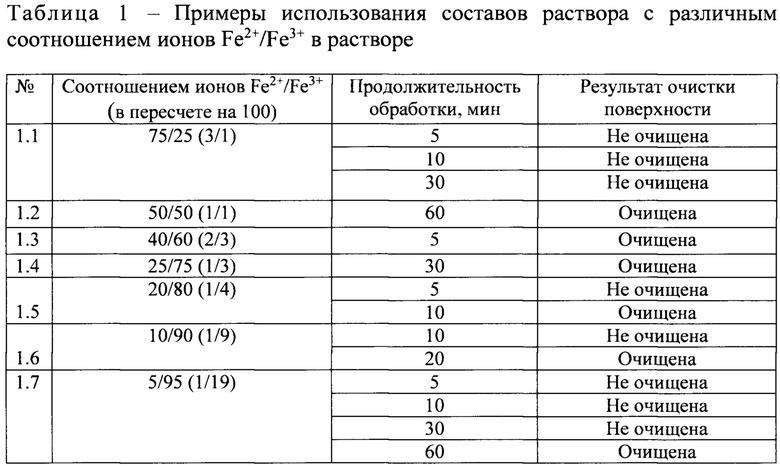

Содержание в растворе солей двух- и трехвалентного железа в соотношении 40/60 - 10/90 обеспечивает ОВП раствора в диапазоне от 200 до 520 мВ, что достаточно для эффективного растворения соединений железа. При соотношении солей двух- и трехвалентного железа вне указанных пределов раствор не обеспечивает растворения соединений железа и очистки поверхности изделия.

В случае содержания в растворе азотсодержащих соединений со степенью окисления N-1 выше предела их растворимости в растворе произойдет выпадение осадка солей, что потребует дополнительной очистки и увеличит время обработки поверхности изделия.

Содержание в растворе органической кислоты должно обеспечивать рН раствора не более 3,5. При величине рН раствора свыше 3,5 происходит выпадение осадка гидроксида железа, что потребует дополнительной очистки и увеличит время обработки поверхности изделия.

Содержание поверхностно-активных веществ в количестве свыше 20 мг/л раствора приведет к избыточному пенообразованию при нанесении раствора на поверхность изделия, что увеличит время очистки поверхности и образования пассивационной пленки.

Использование в растворе перекиси водорода в количестве до 16 г/л раствора необходимо для восстановления ОВП в диапазоне от 200 до 520 мВ.

Использование в растворе ортофосфорной кислоты в количестве 0,6 г на 1 г окалины обеспечивает разрыхление и растворение оксидов железа при обработке поверхности изделия.

Обработка поверхности изделия характеризуется одновременной очисткой и пассивацией поверхности с расходом раствора не менее 0,1 л/м2 площади обрабатываемой поверхности, при меньшем расходе раствора не обеспечивается полное смачивание поверхности и, как следствие, не происходят очистка и пассивация поверхности.

Обработку поверхности можно осуществлять погружением изделия в раствор, либо распылением раствора, либо нанесением раствора при помощи кисти.

Способ очистки и пассивации поверхности с использованием предлагаемого раствора осуществляют следующим образом.

Для обработки поверхности готовят раствор следующего состава:

- соли двух- и трехвалентного железа в соотношении 40/60-10/90;

- азотсодержащие соединения со степенью окисления N-1 в количестве ниже предела их растворимости в растворе;

- органическая кислота в количестве, обеспечивающем рН раствора не более 3,5;

- поверхностно-активные вещества в количестве не более 20 мл/л раствора.

Для увеличения скорости очистки поверхность изделия может быть нагрета до температуры не выше температуры кипения раствора, при превышении этой температуры увеличивается испарение раствора с поверхности изделия.

При добавлении в качестве азотсодержащих соединений со степенью окисления N-1, например, соли гидроксиламина сернокислого в количестве 0,5 г/л, время обработки аустенитной нержавеющей стали с загрязнениями поверхности (ржавчина, жировые загрязнения) сократилось с 8 мин до 3 мин при температуре 25°С.

Введение в состав раствора для очистки в качестве ПАВ смеси алкоксилатов 2-этилгексанола позволяет удалять масляные и другие органические загрязнения с поверхности стали. Данный ряд ПАВ широко используется в качестве эмульгаторов и стабилизаторов в системе вода-масло, позволяет эффективно удалять масляные загрязнения и уменьшать поверхностное натяжение раствора для лучшего смачивания поверхности металла, что, в свою очередь, увеличивает скорость очистки. При этом для данных соединений характерны низкое пенообразование и высокая скорость удаления жировых загрязнений, что позволяет применять раствор методами нанесения кистью или распыления.

Наибольший эффект очистки показала смесь производных 2-этилгексилового эфира, которые используются в парфюмерной и косметической промышленности в качестве эмульгаторов. Например, при добавлении ПАВ этой группы в количестве 0,8 мл/л раствора время очистки от масляной пленки, нанесенной искусственным способом с использованием, например, индустриального масла И-20, с включениями загрязнений от масляных СОЖ составило не более 1 мин при температуре от 20°С до 30°С и давлении 1,5 бар.

Таким образом, при выполнении предлагаемого способа происходят за один этап очистка поверхности изделий от различных по природе загрязнений и пассивация поверхности в отличие от типовых процессов, в которых обезжиривание, травление и пассивацию осуществляют за несколько технологических операций с промывками между операциями.

Предлагаемые раствор для очистки и пассивации поверхности изделий из нержавеющей стали и способ очистки и пассивации с его применением позволяют:

- проводить обработку изделий из нержавеющей стали в рамках одной технологической операции, исключить отдельные операции обезжиривания и пассивации;

- сократить время обработки поверхности изделий и расход раствора;

- использовать раствор в виде концентрата или с различной степенью разбавления в зависимости от количества и природы загрязнений;

- использовать компоненты раствора, не вызывающие загрязнения окружающей среды и воздуха рабочей зоны.

Для удаления остатков раствора и шлама с поверхности изделий после операции очистки требуется промывка водой распылением или иным способом при рекомендуемом давлении от 70 до 250 бар.

Предлагаемые решения были опробованы:

1. При очистке внутренней поверхности трубы размером 1000×21 мм из аустенитной нержавеющей стали марки Gr304, предварительно обработанной нержавеющей дробью CN40, с загрязнениями в виде частиц железа, которые образуются при дробеметной обработке поверхности, остатками смазочно-охлаждающих жидкостей после экспандирования и гидроиспытаний.

На предварительно нагретую поверхность трубы до температуры ниже температуры кипения раствора, например, от 45°С до 55°С, распыляли разбавленный в соотношении один к трем свежеприготовленный раствор следующего состава:

концентрация железа (Fe2+) сернокислого 7-водного - 28,3 г/л;

концентрация железа (Fe3) хлорида 6-водного - 46,3 г/л;

концентрация лимонной кислоты моногидрата - 237,3 г/л;

концентрация гидроксиламина сернокислого - 2 г/л;

концентрация ПАВ на основе смеси производных 2-этилгексилового эфира - 0,8 мл/л раствора.

Расход раствора составил 100 мл/м2 поверхности, рН раствора - 0,7, ОВП - 475 мВ.

После разбавления раствора рН раствора составлял 0,79, ОВП - 462 мВ.

Раствор распыляли, в частности, при помощи пяти форсунок, расположенных на самоходной штанге, при распылении вращали трубу вокруг продольной оси. Продолжительность распыления раствора при давлении 3 бара и движении штанги со скоростью 12,8 м/мин составила 1 мин. Скорость вращения трубы была рассчитана таким образом, чтобы при перемещении штанги «пятно» поверхности, смоченной раствором, полностью перекрывалось на каждом следующем обороте.

Внутреннюю поверхность трубы двукратно промыли водой при температуре (25±5)°С под давлением 70 бар, при этом подачу воды осуществляли, в частности, через две форсунки, расположенные на штанге, промывку выполняли на прямом и обратном ходе штанги, скорость которой составляла 6 м/мин.

Внешний вид поверхности после обработки - однородная светлая поверхность.

2. При очистке наружной поверхности трубы размером 508×21 мм из аустенитной нержавеющей стали марки Gr304, предварительно обработанной стальной дробью марки GP025, с загрязнениями остатками смазочно-охлаждающих жидкостей после экспандирования и гидроиспытаний, со сдирами и заусенцами. Перед дробеметной очисткой локальные участки поверхности с раскатанными по поверхности следами консистентной смазки неизвестного происхождения обработали раствором, нанесенным, например, кистью.

Раствор, состав которого приведен в первом примере, разбавили водой в соотношении один к двум и при температуре (20±2)°С нанесли на поверхность трубы, предварительно нагретой до температуры ниже температуры кипения раствора, например, от 55°С до 60°С. Раствор, в частности, распыляли одной форсункой на участок шириной 250 мм, при этом шаг перемещения трубы за один оборот составлял 125 мм, затем трубу промывали водой под давлением 70 бар.

Внешний вид поверхности после обработки - однородная светлая поверхность.

При очистке внутренней и наружной поверхностей трубы контроль на наличие загрязняющих частиц железа проводили по ASTM А380/А380М (Copper Sulfate Test), отсутствие характерной медной окраски на смоченной раствором поверхности в течение 5 мин подтверждает отсутствие частиц железа на поверхности.

Эффективность пассивации поверхности проверяли с помощью теста на стойкость к постоянной конденсации влаги при температуре (60±2)°С в течение 120 ч по ISO 6270-1. Степень поражения поверхности после 120 ч выдержки составила менее 5%. Поверхность, не подвергнутая очистке раствором, была полностью поражена коррозией через 30 мин выдержки.

В таблицах приведены примеры составов раствора для очистки и пассивации с указанием результата обработки поверхности изделий из нержавеющей аустенитной стали марки Gr304 при нанесении, в частности, распылением.

Из примеров видно, что при большем содержании в растворе ионов железа Fe2+, чем ионов Fe3+ (пример 1.1), поверхность не очищается, аналогично и для случая, если в растворе недостаточно ионов железа Fe2+ (пример 1.7).

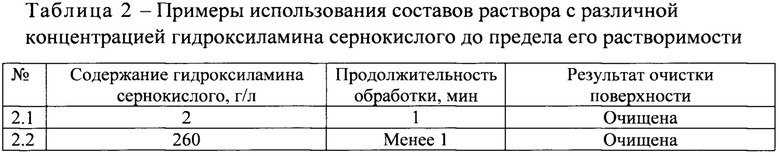

В таблице 2 приведено использование составов раствора с различной концентрацией азотсодержащих соединений со степенью окисления N-1, например, гидроксиламина сернокислого, в том числе ниже предела его растворимости, определенного экспериментально, при соотношении в растворе ионов Fe2+/Fe3+, составляющем 40/60.

Как следует из таблицы, в присутствии гидроксиламина сернокислого требуемое для очистки время существенно уменьшается. Увеличение концентрации свыше 2 г/л не оказывает существенного влияния на продолжительность обработки.

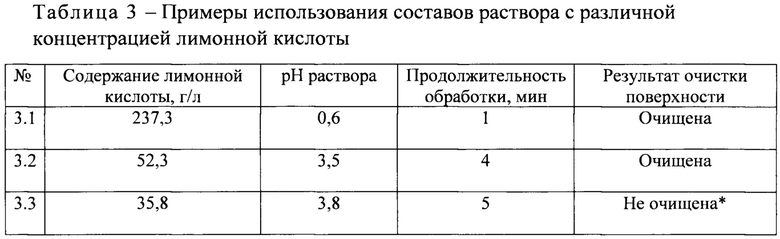

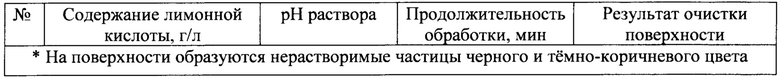

В таблице 3 приведено использование составов раствора с различной концентрацией органической кислоты, например, лимонной кислоты, при соотношении в растворе ионов Fe2+/Fe3+, составляющем 40/60, и концентрации гидроксиламина сернокислого 2 г/л.

При концентрации лимонной кислоты в растворе ниже предела ее растворимости достигается низкое значение рН раствора и процесс очистки протекает за 1 мин (пример 3.1). Снижение концентрации кислоты приводит к увеличению рН раствора и продолжительности очистки.

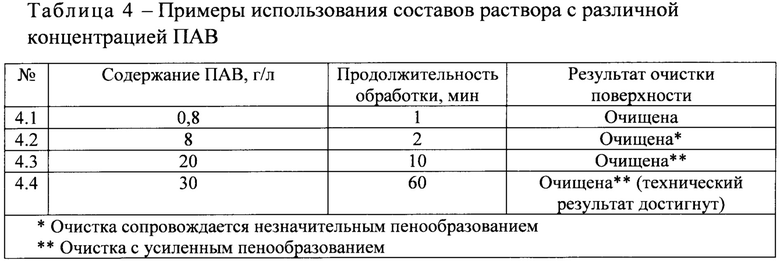

В таблице 4 приведено использование составов раствора с различной концентрацией ПАВ при соотношении в растворе ионов Fe2+/Fe3+, составляющем 40/60, концентрации лимонной кислоты 237,3 г/л и гидроксиламина сернокислого 2 г/л.

Увеличение концентрации ПАВ свыше 20 мл/л раствора обеспечивает очистку поверхности изделий, однако приведет к значительному пенообразованию и увеличению продолжительности обработки.

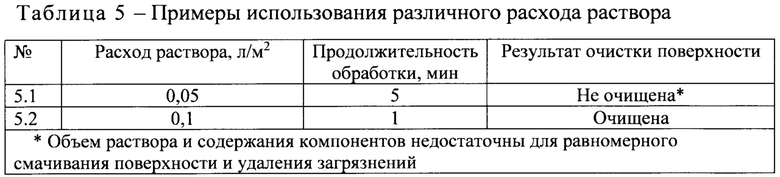

В таблице 5 приведено использование различного расхода раствора при соотношении в растворе ионов Fe2+/Fe3+, составляющем 40/60, концентрации лимонной кислоты 237,3 г/л, ПАВ 0,8 г/л и гидроксиламина сернокислого 2 г/л.

Очистка поверхности с использованием раствора указанного состава достигается только при расходе раствора, достаточном для смачивания поверхности.

Таким образом, разработан состав раствора для очистки и пассивации поверхности изделий из нержавеющей стали и способ очистки с его применением, которые обеспечивают сокращение количества технологических операций, времени обработки и расхода раствора при очистке поверхности от различных по природе загрязнений и одновременной пассивации с получением поверхности, соответствующей требованиям стандартов на продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ПАССИВАЦИИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1981 |

|

RU2090653C1 |

| РАСТВОР И СПОСОБ ТРАВЛЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2072397C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ СЕЛЕНА И МЫШЬЯКА | 2014 |

|

RU2592596C2 |

| Раствор для очистки стальной поверхности перед эмалированием | 1981 |

|

SU1032043A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РУД | 2011 |

|

RU2468096C1 |

| СПОСОБ ПРОТРАВЛИВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2126460C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОДА И БРОМА ИЗ ПРИРОДНЫХ ВОД | 2001 |

|

RU2190700C1 |

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1997 |

|

RU2181150C2 |

| РЕГЕНЕРАЦИЯ КИСЛЫХ ХРОМАТНЫХ РАСТВОРОВ МЕТОДОМ МЕМБРАННОГО ЭЛЕКТРОЛИЗА | 2019 |

|

RU2723177C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ ОТ ПРИМЕСЕЙ КАТИОНОВ ЖЕЛЕЗА И МЕДИ (ВАРИАНТЫ) | 2009 |

|

RU2433212C2 |

Группа изобретений относится к области химической обработки металлов и включает раствор и способ очистки и пассивации поверхности изделий из нержавеющей стали. Раствор для очистки и пассивации поверхности нержавеющей стали содержит соли двух- и трехвалентного железа в соотношении 40/60-10/90, азотсодержащие соединения со степенью окисления N-1, в количестве ниже предела их растворимости в растворе, органическую кислоту в количестве, обеспечивающем рН раствора не более 3,5, и поверхностно-активных вещества в количестве не более 20 мл/л раствора. Раствор может содержать перекись водорода, ортофосфорную кислоту, соли гидроксиламина в качестве азотсодержащих соединений со степенью окисления N-1, лимонную кислоту или кислоту из группы одно- и двухосновных карбоновых кислот в качестве органической кислоты и смесь алкоксилатов 2-этилгексанола или смесь производных полидиметилсилоксиэтил диметикон и дистеарат в качестве поверхностно-активного вещества. Способ очистки и пассивации с использованием указанного раствора характеризуется одновременной очисткой и пассивацией поверхности изделия с расходом раствора не менее 0,1 л/м2 площади обрабатываемой поверхности. Обеспечивается очистка поверхности нержавеющей стали от различных по природе загрязнений и одновременная пассивация поверхности, сокращение времени обработки, количества технологических операций и расхода раствора. 2 н. и 7 з.п. ф-лы, 5 табл.

1. Раствор для очистки и пассивации поверхности нержавеющей стали, характеризующийся содержанием солей двух- и трехвалентного железа в соотношении 40/60-10/90, азотсодержащих соединений со степенью окисления N-1 в количестве ниже предела их растворимости в растворе, органической кислоты в количестве, обеспечивающем рН раствора не более 3,5, поверхностно-активных веществ в количестве не более 20 мл/л раствора.

2. Раствор по п. 1, отличающийся тем, что он содержит перекись водорода в количестве до 16 г/л раствора для восстановления соотношения ионов двух- и трехвалентного железа.

3. Раствор по п. 1 или 2, отличающийся тем, что он содержит ортофосфорную кислоту в количестве 0,6 г на 1 г окалины.

4. Раствор по любому из пп. 1-3, отличающийся тем, что в качестве азотсодержащих соединений со степенью окисления N-1 он содержит соли гидроксиламина.

5. Раствор по любому из пп. 1-4, отличающийся тем, что в качестве органической кислоты он содержит лимонную кислоту либо кислоту из группы одно- и двухосновных карбоновых кислот.

6. Раствор по любому из пп. 1-5, отличающийся тем, что в качестве поверхностно-активного вещества он содержит смесь алкоксилатов 2-этилгексанола либо смесь производных полидиметилсилоксиэтил диметикон и дистеарат в количестве до 0,8 г/л раствора и соотношении 1:3.

7. Способ очистки и пассивации поверхности нержавеющей стали с использованием раствора по п. 1, содержащего соли двух- и трехвалентного железа в соотношении 40/60-10/90, азотсодержащие соединения со степенью окисления N-1 в количестве ниже предела их растворимости в растворе, органическую кислоту в количестве, обеспечивающем рН раствора не более 3,5, и поверхностно-активные вещества в количестве не более 20 мл/л раствора, характеризующийся одновременной очисткой и пассивацией поверхности изделия с расходом раствора не менее 0,1 л/м2 площади обрабатываемой поверхности.

8. Способ по п. 7, отличающийся тем, что раствор для очистки и пассивации наносят на поверхность изделия, нагретого до температуры не более температуры кипения раствора.

9. Способ по п. 7 или 8, отличающийся тем, что обработку поверхности осуществляют погружением изделия в раствор, либо распылением раствора, либо нанесением раствора при помощи кисти.

| РАСТВОР И СПОСОБ ТРАВЛЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2072397C1 |

| ВАВИЛОВ Е.С | |||

| и др | |||

| Экологичный состав и технология очистки и пассивации поверхности нержавеющей стали | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Челябинск: Русский научно-исследовательский институт | |||

Авторы

Даты

2025-04-16—Публикация

2024-08-30—Подача