Изобретение относится к химической бработке поверхности и может быть спользовано в технологических процессах или нанесении эмалевых покрытий. , Поверхность металла из углеродист; ых или нержавеющих марок сталей дол 5 жна отвечать определенным требованимпо чистоте, т.е. по исключению жиовых загрязнений, ржавчины, окалины, пылевидных частиц и-др., поэто- : му подготовка поверхности является - Ю одной из основных технологических операций, обеспечивающих стабильность физико-химических свойств покрытия, образования механически прочного с сплошного бездефектного эмалевого 15 слоя с высокой степенью.адгезии к металлу. .

В настоящее время подготовка стальной поверхности перед нанесением эмалевого покрытия на трубы, а 20 также на изделия бытового назначения (бытовая газовая аппаратура, холодильгНИКИ и посудные изделияЛ заключается в химическом или термическом обезжиривании. 25

Известна очистка стали в щелочных растворах с Добавкой эмульгаторов и веществ, улучшающих смачивание поверхности металла t.

Недостатком этих растворов является необходимость последующей много- операционной обработки в 10-20%-ном растворе соляной или серной кислоты с дальнейшей неоднократной промывкой водой, нейтрализацией и пассивап цией, для удаления различного рода 35 загрязнений (остатки эмульгаторов, ; щелочей, ржавчины, окалины и др.), образующихся после соответствующей обработки на поверхности металла. Очин щенная поверхность после такой обра- 40 ботки имеет неустойчивую пассивацию: после 3-7 сут. хранения на поверхнос-ти появляется ржавчина..Кроме того, к недостаткам обработки изделий в кислородных растворахотносится неиз-45 бежное наводороживание поверхности металла, и, как следствие, образоваг ние неисправимых дефектов покрытия в виде отколов до металла,(Рибья чешуя) при последующем эмалировании.JQ Применение агрессивных, травильных - растворов, каковыми являются 10- . 20%-ные растворы соляной или серной кислот, создает вредные условия труда, приводит к .-частому 2-3 раза в год выходу из строя футеровки травильных; ванн и к выделению в окружающую среду ядовитых паров;.

о

Таким образом, очистка стальной поверхности путем химического или тер- 60 мического обезжиривания с последующим травлением является трудоемким, мнокооперационным и длительным процессомj создает вредное влияние на экологию охрану труда и технику безопасности. 5

Известен раствор :23 для обработки оверхности стали, содержащий,вес.%:

Триполифосд эт

натрия

() 50,5-22,3

Тринатрий фосфат

(Ма,,Р04 ) 19,0-20,0 Бода кальцИниро-

ванная () 20,5-22.5

Синтанол ДТ-7 5.2-5,6

Сульфанол 0,6-0,8

Алкамон1,5-2.0

Недостатком этого состава являтся то, что после обработки на поверхности изделий наблюдаются темны пятна. :В этих местах в случае нанесе шя покрытий наблюдаются огоенные участки, свидетельствующие о нарушении сплошности.

Наиболее близким к предлагаемому о технической сущности является аствор СЗ который содержит, вес,%:

Аммиак (NH) 0,5-3,0

Перпиросульфо- кислый аммоний

( 0,5-3,0 Полифосфаты натг-и .;

рия (МааР.Ол) («a PeOfg) 0,2-2,0

Недостатком указанного состава- является то, что он требует последующего травления кислотой и нейтрализующей обработки. Необхо-;. , димость травления не избавляет от неостатков} присущих этому виду очистки поверхности, указанных выше. -Кроме того, поверхность пассивируется, но после хранения в течение 2-3 дней появляется ржавчина. Образу ющийся после нейтрализации солевой налет при нанесении эмалевого шликера смывается последним, загрязняет всю : массу подготовленного шликера, в ре зультате чего не достигается удовлетворительное качество эмалевого покрытия.

Цель изобретения - ускорение про-. цесса очистки и повышение устойчивости пассивной пленки . Г Поставленная цель достигается тем, что раствор для очистки стальной поверхности перёд эмализованием. содержащий полифосфат натрия и воду, дополнительно содержит буру, борную кислоту и аммоний желеэосернокислый при следующем соотношении компонентов, вес.%:

Полифосфат натри Борная кислота Бура

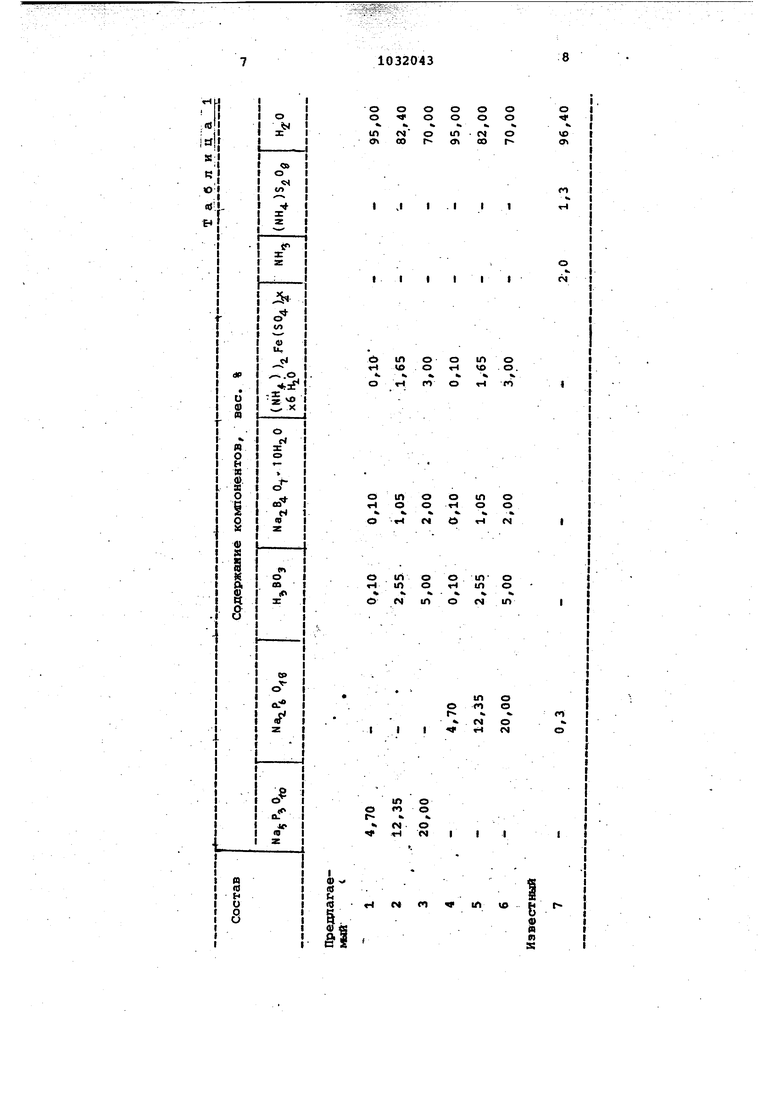

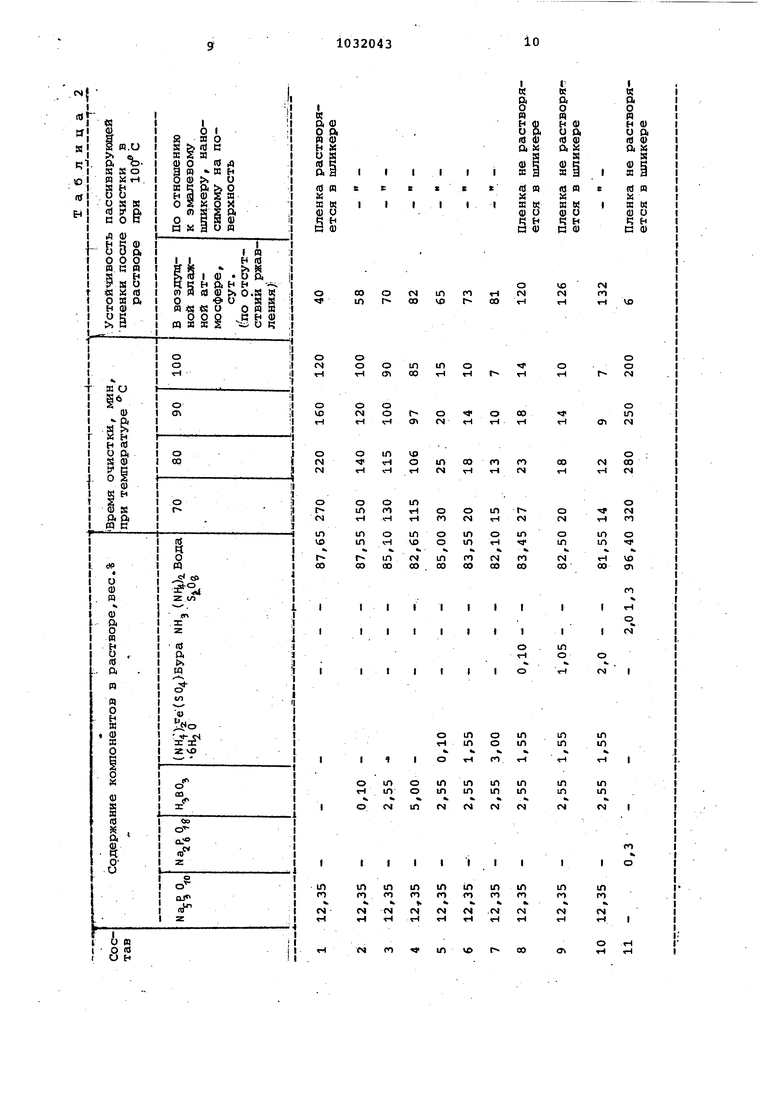

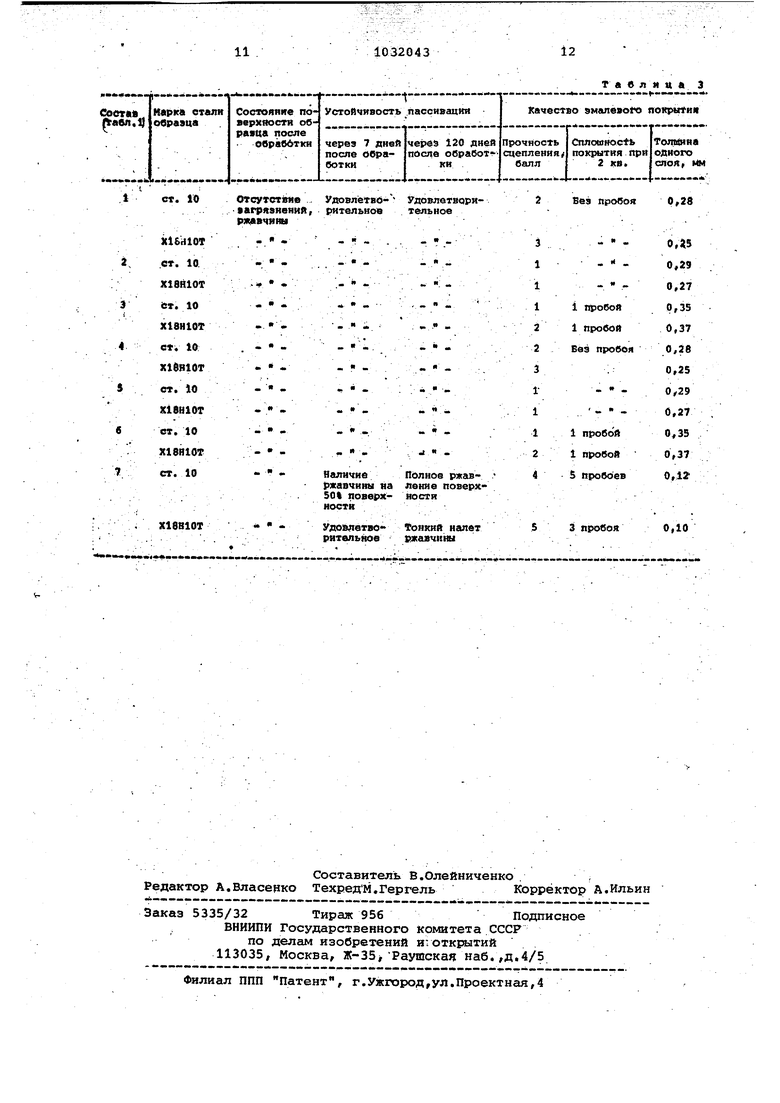

Аммоний железосерн окислый Вода. .. Для приготовления раствора испол эуются стандартные вещества: поли фосфаты натрия (триполифосфат натри и гексафосфорнокислый натрий) борна кислота, бура, аммоний железосернокислый. I Триполифосфат натрия (,) ГОСТ 13493-97, гексафосфорнокислый натрий ( ) МРТУ 6-08-5-64 пре ставляют собой порошок белого цвета гигроскопичный, легкорастворимый в воде. Бура О-, ГОСТ 8429-69 бесцветные, прозрачные кристаллы легко растворимые в воде. Борная кислота ГОСТ 1870473 - белое, кристаллическое, легкорастворимое в воде вещество. Аммоний железо сернокислый (ЫН.) Pe(sp4. )iбН.О - кристаллическ вещество бледно-салатового цвета, растворим в воде. Добавки борной кислоты (составы 2-4) в раствор в количестве 0,15,0 вес,% уменьшают время очистки при 70-100С. Однако дальнейшее вве дение этой добавки оказывается малоэффективным и, следовательно, нецелесообразно; шз-за дефицитности материала. С, W Введение в раствор аммоний серно кислого (составы 4-6) в количествах 0,1-3,0 значительно снижает время о работки на порядок и выше по сравне 1ИИЮ с исходным (состав 1). Дальнейшее введение этого компонента вызывает появление на поверхности тру ноудаляемого солевого налета. введение аммоний железа сернокис лого позволяет значительно интенсифицировать процесс очистки. Однако устойчивость пассивирующей пленки .не удовлетворяет предъявляемым требованиямпо нанесению эмалевого шли кера, в котором пленка растворяется 1см. табл. 21 . Введение буры в раствор в количестве ,0 (составы 8-107 позволяет получить достаточно прочную и устойчивую яассивирукяцую пленку,кот рая в этом случае не растворяется в эма левом шликере и обеспечивает надежную временную межоперационную защит стальной поверхности от коррозии во влажной воздушной атмосфере. Предлагаемый расцвор приготавлив ют путем смешивания расчетного коли честна компонентов при тщательном и перемешивании. . Растворы для очистки стальной по верхности приведены в табл,1. Для сравнения опробованы предлагаемый и известный растворы при обработке поверхности труб из углеродистой стали марки 10 и нержавеющей хромоникелевой стали Х18Н10Т размерами 42x3x500 мм по каждому варианту 3 образца. Результаты приведены в табл. 2. Обработку поверхности труб в предлагаемом растворе производят путем погружения с выдержкой в растворе г; при 70-100с в течение 7-10 мин. В связи с тем, что после обработки в известном составе образцы имеют на поверхности ржавчину, их дополнительно обрабатывают в 10%-ном растворе НС1, промывают в воде и нейтрализуют кальционированной содой. После обработки оценивают качество поверхности, устойчивость пассивации, а также качество эмалевого покрытия. Оценку качества поверхности производят визуально по отсутствию жировых загрязнений, а также загрязнений в виде твердых окисных образоваг НИИ (окалины, ржавчины), темных пятен. Устойчивость пассивации опредег ляют по внешнему виду поверхности : после продолжительности хранения в воздушной влажной атмосфере, качество покрытия определяют сплошностью, отсутствием пробоев при испытательном напряжении 2 кВ, прочностью сцепления по 5-бальной шкале и толщиной одноразового нанесения покрытия.Эти свойства выбраны, как наиболее точно характеризукшие качество подготовлен ной поверхности. Эмалевое покрытие наносят на обработанную поверхность по обычной технологии мокрым способом, подвергают сушке и обжигу. Используют эмаль марки 25 для безгрунтового эмалирования, ТУ 26-01- -349-78.. Результаты сравнения, полученные йри оценке предлагаемого и известного составов,приведены в табл. 3. Как видно из табл-.- 3, предлагаемый раствор при значительном сокращении -. технологических опереиций (за счет исключения операции травления, промывки и нейтрализации) по сравнению с известным обеспечивает отсутствие загрязнений на поверхности изделия после обработки в нем, устойчивую пассивацию при значительной продолжительности выдержки изделия во влажной ат мосфере, а также более высокие показатели по сплошности, прочности и толщине покрытия по сравнению с известным раствором, который этих свойств не обеспечивает. Составы с граничным содержанием компонентов (1,3,4 и 6, табл. 1) склонны . к незначительным отклонениям, Состав, содержащий на15большее коли- ;честно аммония железа сернокислого ((составы 3 и 6, табл. 1, имеет достаг точно высокую прочность сцепления, однако получаемая толщина одноразового покрытия несколько завышена, что t приводит к нарушению сплошности при обжиге. При применении состава, имеющего минимальное содержание аммония

железа сернокислого (составы 1 и 4, табл. 1 , отмечается снижение прочности сцепления эмалевого покрытия с металлом.

Оптимальными являются составы 2 и 5 табл. 1, содержащие вес.%:

Полимерные фосфаты натрия, (),

(

Борная кислота,

Н,ВО,,2,55

Бура

..0 1,05

Аммоний железо

сернокислое

(N44)2. Ре(50л )- 6Н2.0 . 65

Вода82,40

В результате установлено, что при обработке стальных изделий перед эмалированием в 5-20%-ных растворах полифосфатов натрия при VO-IOO.C эти растворы обеспечивают очистку поверхности от жировых и др. загрязнений, а такуе от ржавчины и окалины, однако это достигается не менее чем на 2 ч, при и за 4-5 ч при 10°С, Это время значительно превышает продолжительность обработки с альной поверхности перед эмалированием в известных растворах при кислотной обработке, что существенно снижает производительность процесса очистки.

Это может быть связано со смачивающей способностью раствора, специфическим действием раствора полифосфата натрия на окислы железа, или с химическими процессами, . протекающими на поверхности металла, и другими причинами. V

Кроме того, после обработки в . растворах полифосфатов натрия не удается получить устойчивую пассивирующую пленку, что приводит к быстрому ее разрушению путем растворен ия в эмалевом Шликере, наносимом на стальную поверхность.

Это. явление вызывает значительное снижение вязкости шликера, который становится жидкотекучим, консистенция при этом уменьшается в 2-3 раза и не восстанавливается в д ,альней-. шем ни одним из известных способов.

При хранении изделий, обработанных в известном растворе полифосфата натрия, на поверхности металла ч:ерез некоторое время (до 2 сут.Эобнаружив.аются темные пятна и напет ржавчи ны.

Предлагаемый раствор для очистки поверхности может обеспечивать времен.ную межоперационную защиту стальной поверхности от коррозии во влажной воздушной атмосфере сроком до 3-мес;. Необходимость в такой защите имеется на предприятиях металлургической, машиностроительной и других отраслях г

промышленности, г

Ожидаемый экономический эффект от применения предлагаемого растврра

складывается из ускорения процесса О очистки поверхности перед эмалированем, позволяющим сократить количество операций, и повышения устойчивости

пассивированной поверхности и составит 60 ТЫС. рублей в год на один промышленный объект с объемом производства 10 тыс. т. изделий в год. .

о о

о

о о

о о

1Л

о г

гч

VO

оо

п

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмалевый шликер для получения покрытия на стали | 1988 |

|

SU1557116A1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| Расплав для очистки поверхности стали | 1979 |

|

SU840201A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ДЛЯ БЕЗГРУНТОВОГО ПОКРЫТИЯ | 1996 |

|

RU2116271C1 |

| Эмаль | 1987 |

|

SU1479428A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| Грунтовая эмаль | 1987 |

|

SU1504231A1 |

| Эмалевый шликер | 1990 |

|

SU1763401A1 |

| Способ подготовки поверхности стальных изделий перед эмалированием | 1983 |

|

SU1196416A1 |

| СТАЛЬНОЙ ЛИСТ С ФАРФОРОВО-ЭМАЛЕВЫМ ПОКРЫТИЕМ И ФРИТТЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1998 |

|

RU2198244C2 |

РАСТВОР ДЛЯ ОЧИСТКИ СТАЛЬНОЙ ПОВЕРХНОСТИ ПЕРЕД ЭМАЛИРОВАНИЕМ содержащий полифосфат натрия и воду, отличающий ся тем. что. с целью ускорения процесса ( очистки и повышения устойчивости пассивной- пленки, он дополнительно содержит буру, борную кислоту и аммоний железосерноКислый при следукадем COOT ноше НИИ комп онентов, вес.%: 4.7-20.0 Полифосфат натрия 0.1-5,0 Борная кислота 0,1-2,0 Бура Аммоний железо0,1-3,0 сернокислый Остальное Вода

ф

в

§:

1Л

1Л

о

о о.

ло о

«о

«

VI т

m

о о

ш

о

N

N

о

tnО О тн tn

м ш

(Ч 1Л

1Л

о

«

о

«.

см

о

(N

гН

о о

м .

(NO гН

м п

1Л «о

п S

a

g

H0)

иQi

ceФ

QIк

s

0)g

к3

(dm

M

n:к

Шо

Чн

сШ

(N

10 CN гН

n

VO

О

ш

Tl

(N

О

N СО

00 тН N

О fN)

о сч

РО

о in

in in

о

rH 00

VO

ел

in

о

о M

I I

in in

in in

in in

in in

о

о

in in

in in

in tn

in in

in

in in

in

in Cvj f (N

rg

in to

in

ГО

V1

CM

гЧ

00

м го

VO

in OTcyTCTiWie ., yaoBnietBu- Удовлетвориагряаяеяий, рительное тельное РЖВВЧИНЫ НаличиеПолное ржавржавчины яалвняе поверх50% поверх-яости яостй Х18В10Т Удо&летвс -Тонкий налет рятвльяоеежавчнны

ТавлмиА 3 Веэ пробоя 1 пробой 1 пробой Вез пробоя 1 пробой 1 пробой 5 пробоев 3 пробоя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эмалирование металлических изделий | |||

| Под ред | |||

| В.В.Варгина, Л., Машиностроение, 1972, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Моющий раствор | 1971 |

|

SU452633A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-30—Публикация

1981-11-20—Подача