Область техники.

Изобретение относится к технологиям переработки природного газа, а именно к технологиям криогенного разделения газов с целью извлечения гелиевого концентрата, и может быть использовано на газодобывающих и газоперерабатывающих предприятиях.

Уровень техники.

Известно множество технологических решений в области конденсационно-испарительных методов (криогенных) методов извлечения гелиевого концентрата различного принципа действия для промышленной переработки природного газа.

Известна установка (заявка CN 114646187, опубл. 21.06.2022), реализующая низкотемпературные методы извлечения гелиевого концентрата из потока природного газа с низким содержанием гелия.

Общими признаками известной и предлагаемой установок являются:

- наличие трех ректификационных колонн;

- наличие трех рекуперативных теплообменных аппаратов для понижения температуры потока газа.

Однако, в известной установке предлагается использовать двухсекционные ректификационные колонны, что увеличивает капитальные затраты. Использование смесевой и азотной холодильных машин для обеспечения работы увеличивает потребление электроэнергии. В техническом решении не предполагается использование рециркуляционного потока гелиевого концентрата из блока получения чистого гелия, что в свою очередь влияет на величину коэффициента извлечения установки концентрирования и производства гелия.

Ближайшим аналогом предложенной группы изобретений является способ извлечения гелия из природного газа, включающий последовательное охлаждение природного газа в теплообменных аппаратах и разделение его на компоненты в ректификационных колоннах, и установка для извлечения гелия, содержащая три ректификационных колонны, два многопоточных теплообменных аппарата, азотную холодильную машину (заявка CN 111578621, опубл. 25.08.2020).

Общими признаками известной и предлагаемой установок являются:

- наличие трех ректификационных колонн;

- наличие рекуперативных теплообменных аппаратов для понижения температуры потока газа.

Вместе с тем, организация потоков в теплообменном аппарате предварительного охлаждения усложняет организацию технологического процесса. Использование азотной холодильной машины увеличивает капитальные затраты на реализацию установки, а использование двухсекционных ректификационных колонн ведет к увеличению капитальных затрат.

Общими признаками известного и предлагаемого способов являются:

- последовательное охлаждение продукционного потока в теплообменных аппаратах;

- последовательное извлечение гелия в трех ректификационных колоннах;

- разделение сырьевого потока природного газа на несколько потоков в процессах криогенного извлечения целевого продукта.

При этом в известном технологическом решении не предусмотрена рекуперация энергии потока кубовой жидкости колонны удаления тяжелых углеводородов. Использование высоких давлений от 3,0 до 6,0 МПа (абс.) для проведения процессов низкотемпературной ректификации приводит к увеличению стоимости оборудования установки. Отказ от использования рециркуляционного потока азото-гелиевой смеси, негативно влияет на коэффициент извлечения установки по гелию.

Сущность изобретения.

Техническая проблема, на решение которой направлена предложенная группа изобретений, состоит в осуществлении криогенных процессов извлечения гелия из сырьевого потока газа при давлениях ниже 3,0 МПа (абс.) с коэффициентом извлечения по целевому продукту не ниже 0,97 без использования в технологическом процессе сложного динамического оборудования, обеспечение процессов извлечения компонентов для составов газа с различным содержанием метана, гелия и водорода.

Техническим результатом группы изобретений является повышение извлечения целевого продукта в процессе извлечения гелия из сырьевого потока газа при давлении ниже 3,0 МПа (абс.).

Указанный технический результат достигается при использовании предложенного способа извлечения гелиевого концентрата из сухого отбензиненного газа (СОГ), заключающегося в том, что исходный сырьевой поток сухого отбензиненного газа, содержащего метан, углеводороды С2+, азот в количестве менее 70% мольн., гелий и водород в количестве менее 50% мольн., подают в установку для извлечения гелиевого концентрата, делят на две части, одну из которых охлаждают и конденсируют в высокотемпературном теплообменном аппарате, затем дросселируют и подают в абсорбер тяжелых компонентов на разделение, а другую часть исходного сырьевого потока дросселируют и подают в куб абсорбера тяжелых компонентов, в котором поток кубовой жидкости с малым содержанием гелия дросселируют и нагревают в высокотемпературном теплообменном аппарате, после чего выводят в качестве потока сырьевого газа без гелия высокого давления, а поток пара, насыщенный гелием, отбирают из верхней части упомянутого абсорбера, охлаждают и конденсируют в среднетемпературном теплообменном аппарате, после чего парожидкостной поток направляют в сепаратор неконденсируемых компонентов, поток жидкости из которого дросселируют и подают на разделение в отпарную колонну извлечения гелия, часть потока жидкости из которой направляют на нагрев в среднетемпературный теплообменный аппарат, выполняющий функцию ребойлера колонны, и возвращают в колонну, поток кубовой жидкости дросселируют и подают на нагрев в среднетемпературный теплообменный аппарат, поток пара, насыщенный гелием, отбирают из отпарной колонны, смешивают с потоком пара из сепаратора неконденсируемых компонентов, далее охлаждают и частично конденсируют в низкотемпературном теплообменном аппарате, охлажденный парожидкостной поток подают в конденсационную колонну извлечения гелия, включающую конденсатор, в который подают поток хладагента для охлаждения и частичной конденсации потока газа в верхней части конденсационной колонны, причем поток газа в верхней части колонны охлаждают и частично конденсируют в конденсаторе колонны в результате теплообмена с потоком хладагента, далее подают в сепаратор конденсационной колонны на разделение фаз, поток жидкости из которого подают на орошение конденсационной колонны, а поток пара из сепаратора конденсационной колонны, являющийся гелиевым концентратом, отводят и последовательно нагревают в низкотемпературном, среднетемпературном и высокотемпературном теплообменных аппаратах, поток кубовой жидкости конденсационной колонны извлечения гелия дросселируют, последовательно нагревают в низкотемпературном, среднетемпературном теплообменных аппаратах, смешивают с нагретым потоком из куба отпарной колонны, нагревают в высокотемпературном теплообменном аппарате и выводят поток после нагрева в качестве потока сырьевого газа без гелия низкого давления.

В частном случае возможна подача дополнительного потока азото-гелиевой смеси, который охлаждают в теплообменном аппарате охлаждения азото-гелиевой смеси и смешивают с потоком газа из низкотемпературного теплообменного аппарата.

Также возможна подача потоков сырьевого газа без гелия низкого давления из отпарной колонны и конденсационной колонны извлечения гелия после нагрева в высокотемпературном теплообменном аппарате на сжатие в блок компримирования сырьевого газа без гелия и смешивание с потоком сырьевого газа без гелия высокого давления из абсорбера тяжелых компонентов, после чего поток выводят из установки.

В частном случае поток азото-гелиевой смеси подают на сжатие в блок компримирования азото-гелиевой смеси перед понижением температуры потока в теплообменном аппарате охлаждения азото-гелиевой смеси.

Также возможно охлаждение конденсатора конденсационной колонны потоком жидкого азота.

При этом поток жидкого азота дросселируют с образованием парожидкостного потока, который подают на разделение в сепаратор жидкого азота, поток жидкого азота из сепаратора подают в конденсатор колонны, после чего смешивают с потоком газообразного азота из сепаратора жидкого азота и подают на охлаждение потока азото-гелиевой смеси в теплообменном аппарате охлаждения азото-гелиевой смеси.

Причем поток азота после нагрева в теплообменном аппарате охлаждения азото гелиевой смеси нагревают в теплообменном аппарате и выводят из установки.

Указанный технический результат также достигается при использовании установки для извлечения гелиевого концентрата из сухого отбензиненного газа (СОГ), содержащего метан, углеводороды С2+, азот в количестве менее 70% мольн., гелий и водород в количестве менее 50% мольн., содержащей:

- коллектор распределения сырьевого потока СОГ, вход в который также является входом сырьевого потока СОГ в установку;

- высокотемпературный теплообменный аппарат, соединенный входом прямого потока с коллектором распределения сырьевого потока выход первого обратного потока из которого является выходом первого потока сырьевого газа без гелия высокого давления из установки; выход второго обратного потока, из которого является выходом второго потока сырьевого газа без гелия низкого давления из установки;

- абсорбер тяжелых компонентов, соединенный входом охлажденного сырьевого потока СОГ в верхней части абсорбера через вентиль с выходом прямого потока высокотемпературного теплообменного аппарата, входом сырьевого потока СОГ через вентиль - с коллектором распределения сырьевого потока СОГ, выходом кубовой жидкости, представляющей собой поток сырьевого газа без гелия высокого давления, через вентиль - со входом первого обратного потока в высокотемпературный теплообменный аппарат;

- среднетемпературный теплообменный аппарат, который соединен входом прямого потока с выходом потока газа, насыщенного гелием, из абсорбера;

- коллектор потоков газа без гелия низкого давления, содержащий вход первого обратного потока газа из среднетемпературного теплообменного аппарата, вход второго потока газа из среднетемпературного теплообменного аппарата и выход потока газа из коллектора, соединенный со входом второго потока в высокотемпературный теплообменный аппарат;

- отпарную колонну извлечения гелия, которая соединена выходом первой части потока кубовой жидкости отпарной колонны через вентиль со входом среднетемпературного теплообменного аппарата, выполняющего функцию ребойлера отпарной колонны, входом первой части потока кубовой жидкости - с выходом среднетемпературного теплообменного аппарата, а выходом второй части потока кубовой жидкости через вентиль - со входом первого обратного потока сырьевого газа без гелия низкого давления среднетемпературного теплообменного аппарата;

- сепаратор неконденсируемых компонентов, вход которого соединен с выходом парожидкостного потока, насыщенного гелием, из среднетемпературного теплообменного аппарата, а выход жидкости соединен со входом в верхнюю часть отпарной колонны извлечения гелия;

- коллектор потоков газа с увеличенным содержанием гелия, содержащий вход потока газа с увеличенным содержанием гелия из сепаратора неконденсируемых компонентов, вход потока газа с увеличенным содержанием гелия из отпарной колонны извлечения гелия и выход потока газа из коллектора, соединенный со входом в низкотемпературный теплообменный аппарат;

- низкотемпературный теплообменный аппарат, который содержит вход потока газа с увеличенным содержанием гелия из коллектора, выход парожидкостного потока с увеличенным содержанием гелия, соединенный с кубом конденсационной колонны извлечения гелия через вентиль, и выход первого обратного потока, соединенный со входом второго обратного потока в среднетемпературный теплообменный аппарат через вентиль;

- конденсационную колонну извлечения гелия, которая соединена входом в кубовой части потока, насыщенного по гелию, с выходом прямого потока низкотемпературного теплообменного аппарата, выходом потока газа соединена со входом в конденсатор колонны, а выходом кубовой жидкости соединена со входом первого обратного потока низкотемпературного теплообменного аппарата через вентиль, при этом выход кубовой жидкости из первого обратного потока низкотемпературного теплообменного аппарата соединен со входом второго обратного потока среднетемпературного теплообменного аппарата через вентиль, выход которого соединен со входом второго обратного потока высокотемпературного теплообменного аппарата, выход из которого является выходом из установки сырьевого газа без гелия низкого давления;

- конденсатор конденсационной колонны извлечения гелия, который содержит вход потока газа из конденсационной колонны, выход потока, соединенный со входом в сепаратор конденсационной колонны извлечения гелия, вход потока хладагента и выход потока хладагента;

- сепаратор конденсационной колонны, который содержит вход парожидкостного потока из конденсатора колонны; выход потока жидкости, соединенный со входом в верхнюю часть конденсационной колонны, выход потока гелиевого концентрата, соединенный со входом второго обратного потока в низкотемпературный теплообменный аппарат через вентиль;

при этом выход второго обратного потока гелиевого концентрата из низкотемпературного теплообменного аппарата соединен со входом третьего обратного потока среднетемпературного теплообменного аппарата через вентиль, выход которого соединен со входом третьего обратного потока высокотемпературного теплообменного аппарата, выход потока гелиевого концентрата из которого является выходом из установки основного продукционного потока.

Причем установка может дополнительно включать:

- теплообменный аппарат охлаждения азото-гелиевой смеси, который содержит вход потока азото-гелиевой смеси, являющийся входом потока азото-гелиевой смеси в установку, выход потока, соединенный со входом в коллектор потоков газа с увеличенным содержанием гелия, вход потока хладагента и выход потока хладагента;

- коллектор потоков газа с увеличенным содержанием гелия, который содержит вход потока азото-гелиевой смеси, вход парожидкостного потока с увеличенным содержанием гелия и выход парожидкостного потока, насыщенного гелием, соединенный со входом в куб конденсационной колонны извлечения гелия через вентиль.

Причем установка также может дополнительно включать:

- блок компримирования сырьевого газа без гелия, содержащий вход потока сырьевого газа без гелия низкого давления из высокотемпературного теплообменного аппарата, причем выход потока из блока компримирования соединен со входом в коллектор потоков сырьевого газа без гелия;

- коллектор сырьевого газа без гелия, содержащий вход потока сырьевого газа без гелия из блока компримирования сырьевого газа без гелия, вход потока сырьевого газа без гелия высокого давления и выход потока сырьевого газа из коллектора, который также является выходом потока газа из установки.

Причем в качестве хладагента в установке может быть использован жидкий азот.

Также установка может дополнительно включать:

- сепаратор подачи жидкого азота, содержащий вход жидкого азота, являющийся входом потока жидкого азота в установку, выход жидкости, соединенный со входом в конденсатор конденсационной колонны извлечения гелия, и выход газа, соединенный с одним из входов коллектора потоков азота;

- коллектор потоков азота, который содержит вход потока газообразного азота из сепаратора жидкого азота, вход потока азота из конденсатора колонны и выход потока азота, являющийся выходом потока азота из установки.

Также установка может дополнительно включать установленный на линии сброса азота теплообменный аппарат, содержащий вход потока азота из коллектора потоков азота, и выход потока азота, который является выходом потока из установки.

Причем установка может дополнительно включать:

- сепаратор подачи жидкого азота, который содержит вход жидкого азота, являющийся входом потока жидкого азота в установку, выход жидкости, соединенный со входом в конденсатор конденсационной колонны извлечения гелия, и выход газа, соединенный с одним из входов коллектора потоков азота;

- коллектор потоков азота, который содержит вход потока газообразного азота из сепаратора жидкого азота, вход потока азота из конденсатора колонны, и выход потока азота, соединенный со входом потока азота в теплообменный аппарат охлаждения азото-гелиевой смеси.

Также установка может дополнительно включать установленный на линии сброса азота теплообменный аппарат, который содержит вход потока азота из теплообменного аппарата охлаждения потока азото-гелиевой смеси и выход потока азота, который является выходом потока из установки.

Причем установка также может дополнительно включать установленный на линии подачи азото-гелиевой смеси блок компримирования азото-гелиевой смеси, который содержит вход потока азото-гелиевой смеси, являющийся входом потока в установку, и выход потока азото-гелиевой смеси, который соединен со входом в теплообменный аппарат охлаждения азото-гелиевой смеси.

Описание чертежей.

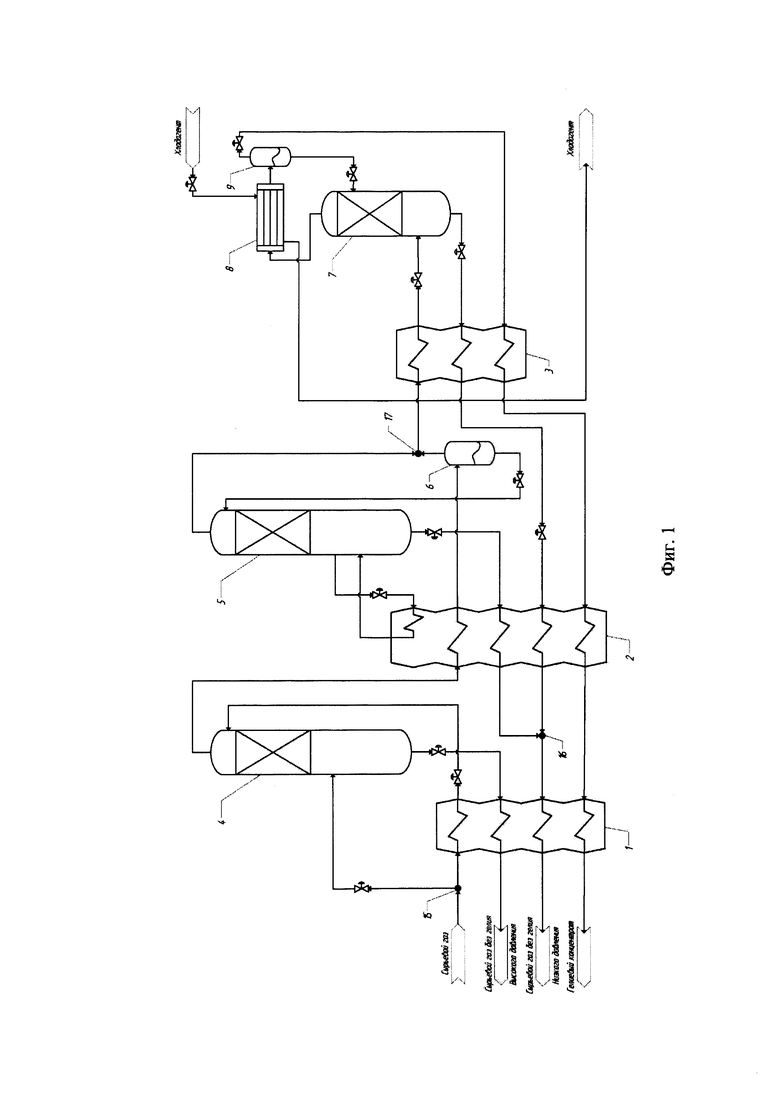

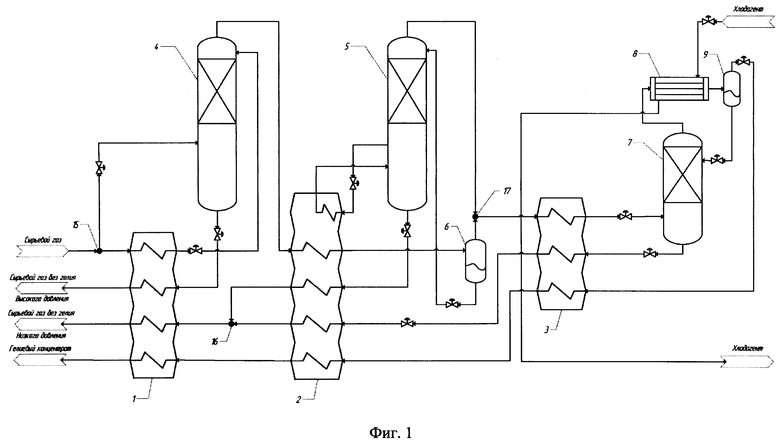

Фиг. 1. - Общая схема системы извлечения гелиевого концентрата из СОГ.

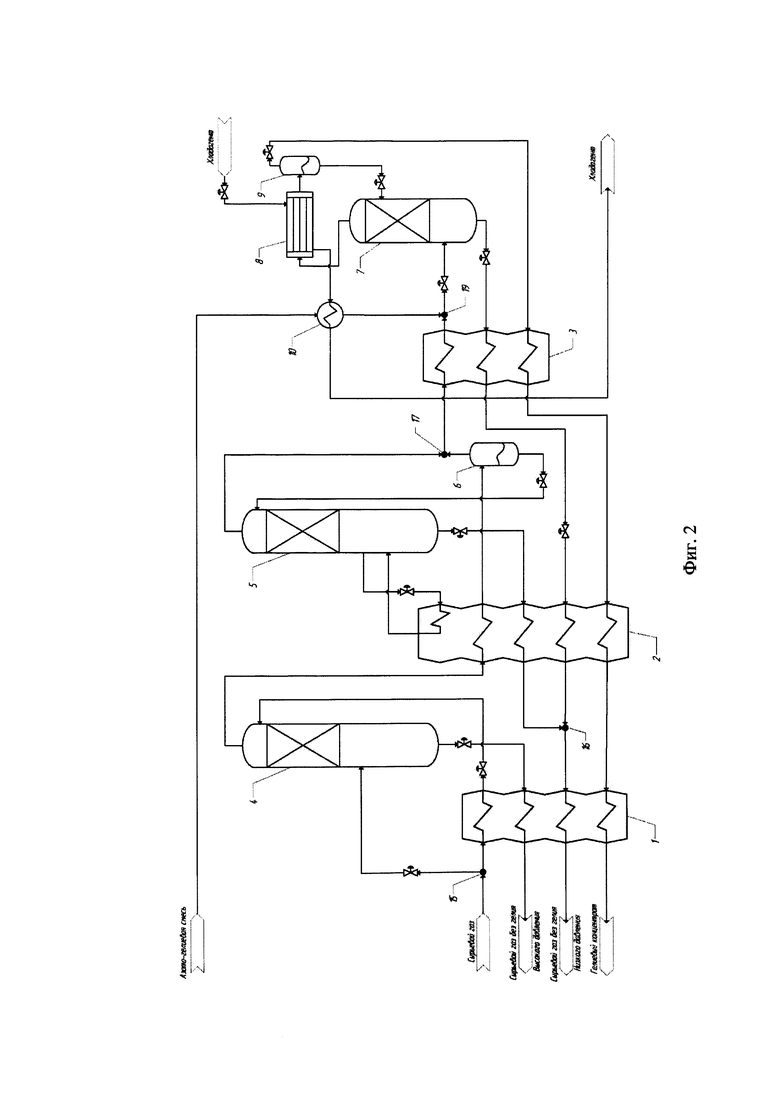

Фиг. 2. - Общая схема системы извлечения гелиевого концентрата из СОГ с линией подачи рециркуляционного потока азото-гелиевой смеси.

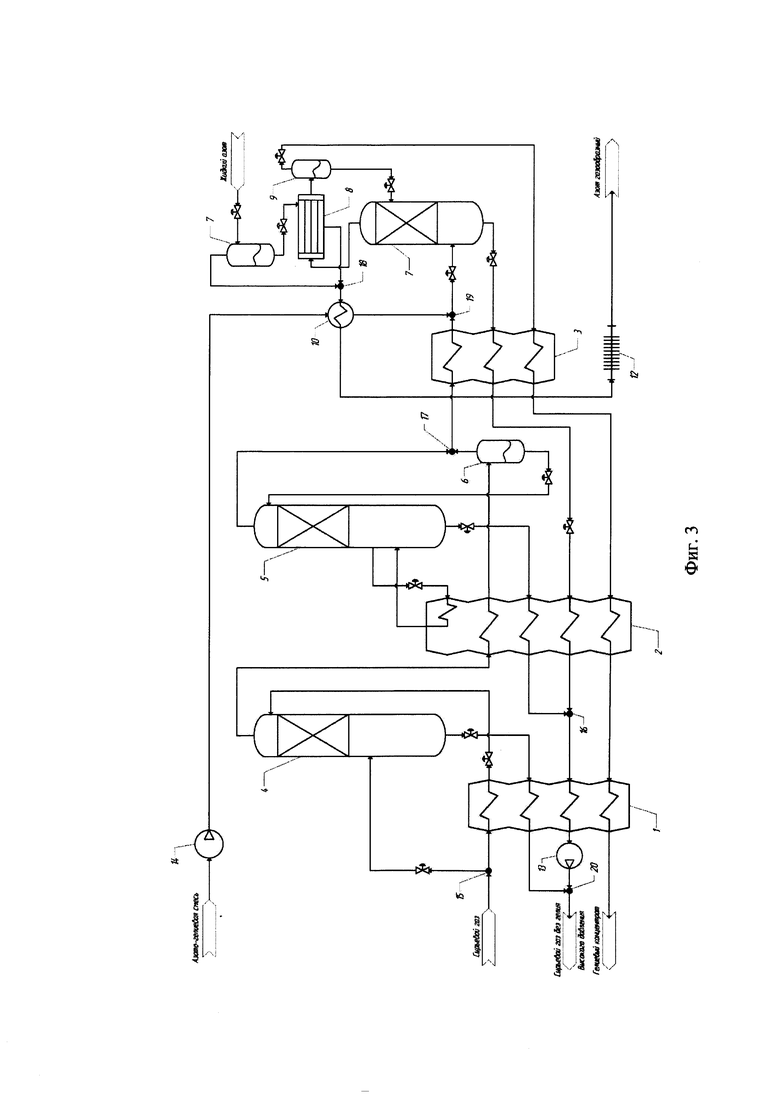

Фиг. 3. - Общая схема системы извлечения гелиевого концентрата из СОГ с линией подачи рециркуляционного потока азото-гелиевой смеси и охлаждением жидким азотом.

На представленных чертежах обозначены следующие позиции: 1 - высокотемпературный теплообменный аппарат; 2 среднетемпературный теплообменный аппарат; 3 - низкотемпературный теплообменный аппарат; 4 - абсорбер тяжелых компонентов; 5 - отпарная колонна извлечения гелия; 6 - сепаратор неконденсируемых компонентов; 7 - конденсационная колонна извлечения гелия; 8 - конденсатор конденсационной колонны извлечения гелия; 9 - сепаратор конденсационной колонны извлечения гелия; 10 - теплообменный аппарат охлаждения азото-гелиевой смеси; 11 - сепаратор жидкого азота; 12 - теплообменный аппарат для нагрева потока азота; 13 - блок компримирования сырьевого потока газа без гелия; 14 - блок компримирования потока азото-гелиевой смеси; 15 - коллектор распределения сырьевого потока; 16 - коллектор потоков газа без гелия низкого давления; 17 - коллектор потоков газа с увеличенным содержанием гелия; 18 - коллектор потоков азота; 19 - коллектор потоков газа, насыщенных гелием, и потока азото-гелиевой смеси; 20 - коллектор потоков газа без гелия высокого давления.

Установка для извлечения гелиевого концентрата из СОГ, представленная на фиг.1, содержит соединенные трубопроводами высокотемпературный теплообменный аппарат 1, абсорбер 4 тяжелых компонентов, среднетемпературный теплообменный аппарат 2, сепаратор неконденсируемых компонентов 6, отпарную колонну извлечения гелия 5, низкотемпературный теплообменный аппарат 3, конденсационную колонну извлечения гелия 7, конденсатор конденсационной колонны извлечения гелия 8, сепаратор конденсационной колонны извлечения гелия 9. В установку также включен коллектор распределения сырьевого потока 15, вход газа в который также является входом СОГ в установку. При этом один из выходов коллектора соединен со входом потока СОГ в высокотемпературный теплообменный аппарат 1, а другой выход коллектора соединен со входом потока сырьевого гелийсодержащего газа в куб абсорбера 4 тяжелых компонентов.

Высокотемпературный теплообменный аппарат 1 включает вход потока СОГ, выход которого соединен через вентиль со входом в верхней части абсорбера 4 тяжелых компонентов, вход первого обратного потока соединен через вентиль с выходом потока кубовой жидкости абсорбера 4 тяжелых компонентов, при этом выход первого обратного потока является выходом потока сырьевого газа без гелия высокого давления из установки. Высокотемпературный теплообменный аппарат 1 содержит также вход второго обратного потока из коллектора потоков сырьевого газа без гелия низкого давления, при этом выход потока является выходом потока сырьевого газа без гелия низкого давления из установки. Также высокотемпературный теплообменный аппарат 1 содержит вход и выход третьего обратного потока, представляющего собой поток гелиевого концентрата, причем выход потока гелиевого концентрата из теплообменного аппарата 1 является также выходом из установки основного продукционного потока.

Абсорбер 4 тяжелых компонентов соединен входом охлажденного сырьевого потока СОГ в верхней части абсорбера через вентиль с выходом прямого потока высокотемпературного теплообменного аппарата 1, входом сырьевого потока СОГ через вентиль - с коллектором распределения сырьевого потока СОГ 15, выходом кубовой жидкости, представляющей собой поток сырьевого газа без гелия высокого давления, через вентиль - со входом первого обратного потока в высокотемпературный теплообменный аппарат 1.

Среднетемпературный теплообменный аппарат 2 соединен входом прямого потока с выходом потока газа, насыщенного гелием, из абсорбера 4.

Коллектор потоков газа без гелия низкого давления 16 содержит вход первого обратного потока газа из среднетемпературного теплообменного аппарата 2, вход второго потока газа из среднетемпературного теплообменного аппарата 2 и выход потока газа из коллектора, соединенный со входом второго потока в высокотемпературный теплообменный аппарат 1.

Отпарная колонна извлечения гелия 5 соединена выходом первой части потока кубовой жидкости отпарной колонны через вентиль со входом среднетемпературного теплообменного аппарата 2, выполняющего функцию ребойлера отпарной колонны 5, входом первой части потока кубовой жидкости - с выходом среднетемпературного теплообменного аппарата 2, а выходом второй части потока кубовой жидкости через вентиль - со входом первого обратного потока сырьевого газа без гелия низкого давления среднетемпературного теплообменного аппарата 2.

Вход сепаратора неконденсируемых компонентов 6 соединен с выходом парожидкостного потока, насыщенного гелием, из среднетемпературного теплообменного аппарата 2, а выход жидкости соединен со входом в верхнюю часть отпарной колонны извлечения гелия 5.

Коллектор потоков газа с увеличенным содержанием гелия 17 содержит вход потока газа с увеличенным содержанием гелия из сепаратора неконденсируемых компонентов 6, вход потока газа с увеличенным содержанием гелия из отпарной колонны извлечения гелия 5 и выход потока газа из коллектора, соединенный со входом в низкотемпературный теплообменный аппарат 3.

Низкотемпературный теплообменный аппарат 3 содержит вход потока газа с увеличенным содержанием гелия из коллектора 17, выход парожидкостного потока с увеличенным содержанием гелия, соединенный с кубом конденсационной колонны извлечения гелия 7 через вентиль, и выход первого обратного потока, соединенный со входом второго обратного потока в среднетемпературный теплообменный аппарат 2 через вентиль.

Конденсационная колонна извлечения гелия 7 соединена входом в кубовой части потока, насыщенного по гелию, с выходом прямого потока низкотемпературного теплообменного аппарата 3, выходом потока газа соединена со входом в конденсатор 8 колонны 7, а выходом кубовой жидкости соединена со входом первого обратного потока низкотемпературного теплообменного аппарата 3 через вентиль, при этом выход кубовой жидкости из первого обратного потока низкотемпературного теплообменного аппарата соединен со входом второго обратного потока среднетемпературного теплообменного аппарата 2 через вентиль, выход которого соединен со входом второго обратного потока высокотемпературного теплообменного аппарата 1, выход из которого является выходом из установки сырьевого газа без гелия низкого давления.

Конденсатор 8 конденсационной колонны извлечения гелия 7 содержит вход потока газа из колонны 7, выход потока, соединенный со входом в сепаратор 9 колонны 7, вход потока хладагента и выход потока хладагента.

Сепаратор 9 конденсационной колонны извлечения гелия 7 содержит вход парожидкостного потока из конденсатора 8 колонны 7, выход потока жидкости, соединенный со входом в верхнюю часть колонны 7, выход потока гелиевого концентрата, соединенный со входом второго обратного потока в низкотемпературный теплообменный аппарат 3 через вентиль.

Выход второго обратного потока гелиевого концентрата из низкотемпературного теплообменного аппарата 3 соединен со входом третьего обратного потока среднетемпературного теплообменного аппарата 2 через вентиль, выход которого соединен со входом третьего обратного потока высокотемпературного теплообменного аппарата 1, выход потока гелиевого концентрата из которого является выходом из установки основного продукционного потока.

Предложенная установка, в частном случае выполнения, представленная на фиг.2, дополнительно содержит теплообменный аппарат охлаждения азото-гелиевой смеси 10.

Предложенная установка, в частном случае выполнения, представленная на фиг.3, дополнительно содержит сепаратор жидкого азота И, теплообменный аппарат нагрева потока азота 12, блок компримирования сырьевого газа без гелия 13, блок компримирования потока азото-гелиевой смеси 14 и коллектор потоков газа без гелия высокого давления 20. Сепаратор жидкого азота 11 содержит вход потока азота, являющийся входом потока в установку, выход потока жидкого азота, соединенный со входом в конденсатор 8 конденсационной колонны 7, и выход потока газообразного азота, который соединен со входом в теплообменный аппарат охлаждения азото-гелиевой смеси 10 через коллектор потоков азота 18. Теплообменный аппарат нагрева потока азота 12 содержит вход потока азота из теплообменного аппарата охлаждения азото-гелиевой смеси 10 и выход потока азота, являющийся выходом потока из установки. Блок компримирования сырьевого газа без гелия 13 содержит вход потока сырьевого газа без гелия низкого давления из высокотемпературного теплообменного аппарата 1 и выход потока газа, соединенный с выходом коллектора потоков газа без гелия высокого давления 20. Коллектор потоков газа без гелия высокого давления 20 также содержит вход потока без гелия высокого давления из абсорбера 4 тяжелых компонентов и выход потока газа без гелия высокого давления из установки. Вход в установку потока азото-гелиевой смеси, направляемой из блока получения чистого гелия, является входом потока азото-гелиевой смеси в блок компримирования потока азото-гелиевой смеси 14, который содержит вход потока азото-гелиевой смеси и выход потока, соединенный со входом в теплообменный аппарат охлаждения азото-гелиевой смеси 10. Теплообменный аппарат охлаждения азото-гелиевой смеси 10 содержит вход потока азото-гелиевой смеси, выход из теплообменного аппарата охлаждения соединен с одним из входов коллектора потоков газа, насыщенных гелием, и потока азото-гелиевой смеси 19. При этом в теплообменном аппарате 10 предусмотрен вход потока азота и выход потока азота, соединенный со входом в теплообменный аппарат для нагрева потока азота 12. Выход из коллектора 19 соединен с кубом конденсационной колонны извлечения гелия.

Для описания способа и функционирования установки представлены примеры осуществления изобретения.

Пример 1

Установка для извлечения гелиевого концентрата из СОГ, представленная на фиг.1, работала следующим образом.

Сырьевой поток СОГ с малым содержанием Н2 (менее 50% мольн.) и малым содержанием N2 (менее 70% мольн.), содержащий СН4, углеводороды С2+ и Не, с давлением 2,60-2,74 МПа (абс.) подавался на установку извлечения гелиевого концентрата, где разделялся в коллекторе распределения сырьевого потока 15 на две части. При этом часть потока охлаждалась и конденсировалась в высокотемпературном теплообменном аппарате 1, далее парожидкостной поток СОГ дросселировался и подавался над насадкой в верхнюю часть абсорбера 4 тяжелых компонентов, другая часть исходного сырьевого потока дросселировалась и подавалась в куб абсорбера 4. Поток кубовой жидкости абсорбера 4 с малым содержанием гелия дросселировался, нагревался в высокотемпературном теплообменном аппарате 1 и выводился из установки. В процессе тепломассообмена в насадочной части абсорбера 4 поток пара обогащался преимущественно гелием, далее отбирался из верхней части абсорбера 4, охлаждался и конденсировался в среднетемпературном теплообменном аппарате 2. Парожидкостной поток направлялся в сепаратор неконденсируемых компонентов 6. Поток жидкости из сепаратора дросселировался и подавался над насадкой в отпарную колонну 5 извлечения гелия. Часть потока жидкости отпарной колонны направлялась на нагрев в среднетемпературный теплообменный аппарат 2, выполняющий функцию ребойлера колонны 5, при этом поток двигался по принципу термосифона. В процессе тепломассообмена поток пара в колонне 5 насыщался гелием, далее поток газа отбирался из верхней части колонны и смешивался с потоком пара из сепаратора неконденсируемых компонентов 6. Поток кубовой жидкости отпарной колонны 5, насыщенный метаном, выводился из куба, дросселировался и подавался на нагрев в среднетемпературный теплообменный аппарат 2. Поток газа с увеличенным содержанием гелия, полученный в ходе смешения потоков газа из сепаратора 6 и колонны 5 в коллекторе 17, охлаждался в низкотемпературном теплообменном аппарате 3, дросселировался и подавался в конденсационную колонну извлечения гелия 7, где в процессе тепломассообмена в насадочной части колонны происходило насыщение потока пара гелием, при этом поток жидкости насыщался преимущественно азотом и метаном. В конденсаторе 8 колонны 7 в результате теплообмена с потоком хладагента происходила частичная конденсация потока, насыщенного гелием, далее в сепараторе 9 колонны 7 происходило разделение парожидкостного потока, при этом гелиевый концентрат отводился в виде паровой фазы из сепаратора 9, жидкость из сепаратора 9 подавалась на орошение колонны.

Газообразный поток гелиевого концентрата из сепаратора 9 конденсационной колонны 7 последовательно нагревался в низкотемпературном 3, среднетемпературном 2 и высокотемпературном 1 теплообменных аппаратах. Поток кубовой жидкости конденсационной колонны 7, в котором содержались преимущественно азот и метан, дросселировался, нагревался в низкотемпературном 3, среднетемпературном 2 теплообменных аппаратов, смешивался с потоком из куба отпарной колонны 5, нагревался в высокотемпературном теплообменном аппарате 1, и выводился из установки.

В результате проведения процесса осуществлялось низкотемпературное разделения газов при давлениях менее 3,0 МПа (абс.), при этом коэффициент извлечения по целевому продукту достигался более 0,97, без использования в технологическом процессе сложного динамического оборудования.

Пример 2

Смонтировали установку для извлечения гелиевого концентрата из СОГ, представленную на фиг.2, осуществляли процесс аналогично Примеру 1 с тем отличием, что дополнительно подавали поток азото-гелиевой смеси с давлением 2,10 МПа (абс.) на вход в установку, после чего подавали на охлаждение в теплообменный аппарат охлаждения азото-гелиевой смеси 10, в котором поток охлаждался потоком азота. Далее поток смешивался с парожидкостным потоком, насыщенным гелием, из низкотемпературного теплообменного аппарата 3.

В результате проведения процесса осуществлялось низкотемпературное разделения газов при давлениях менее 3,0 МПа (абс.), при этом коэффициент извлечения по целевому продукту достигался более 0,97, без использования в технологическом процессе сложного динамического оборудования.

Пример 3

Смонтировали установку для извлечения гелиевого концентрата из СОГ, представленную на фиг.3.

Сырьевой поток СОГ с давлением 2,74 МПа (абс.), с содержанием гелия 0,33% мольн., подавали на вход в установку для извлечения гелиевого концентрата, где он разделялся на две части. При этом часть потока охлаждалась и конденсировалась в высокотемпературном теплообменном аппарате 1, далее парожидкостной поток СОГ дросселировался и подавался над насадкой в верхнюю часть абсорбера 4 тяжелых компонентов, другая часть исходного сырьевого потока дросселировалась и подавалась в куб абсорбера 4. Поток кубовой жидкости с малым содержанием гелия дросселировался, нагревалася в высокотемпературном теплообменном аппарате 1, смешивался с потоком газа в коллекторе потоков газа без гелия высокого давления 20 и выводился из установки. За счет процессов тепломассообмена в насадочной части колонны поток пара обогащался преимущественно гелием. Поток пара с содержанием гелия 1,56% мольн. отбирался из верхней части колонны, охлаждался и конденсировался в среднетемпературном теплообменном аппарате 2, далее парожидкостной поток направлялся в сепаратор неконденсируемых компонентов 6. Поток жидкости из сепаратора 6 дросселировался и подавался над насадкой в отпарную колонну 5 извлечения гелия. Часть потока жидкости из колонны 5 направлялась на нагрев в среднетемпературный теплообменный аппарат-ребойлер отпарной колонны, при этом поток двигался по принципу термосифона. В процессе тепломассообмена поток пара в отпарной колонне 5 насыщался гелием, далее поток газа отбирался из верхней части колонны и смешивался с потоком пара из сепаратора 6. Поток кубовой жидкости, насыщенный метаном, выводился из куба отпарной колонны, дросселировался и подавался на нагрев в среднетемпературный теплообменный аппарат 2. Поток газа с увеличенным содержанием гелия, полученный в ходе смешения потоков газа из сепаратора 6 и колонны 5 в коллекторе 17, с содержанием гелия 21,68% мольн., охлаждался в низкотемпературном теплообменном аппарате 3. Поток азото-гелиевой смеси, подаваемый на установку с давлением 0,12 Мпа (абс.) и содержанием гелия 48,27% мольн., подавался на сжатие в блок компримирования азото-гелиевой смеси 14 до давления 2,10 МПа (абс.), далее охлаждался в теплообменном аппарате охлаждения азото-гелиевой смеси 10 и смешивался с потоком газа, обогащенным гелием, из низкотемпературного теплообменного аппарата 3. Поток смеси с содержанием гелия 24,33% мольн. подавался в конденсационную колонну извлечения гелия 7, где в процессе тепломассообмена в насадочной части происходило насыщение потока пара гелием, при этом поток жидкости насыщался преимущественно азотом и метаном. В конденсаторе 8 колонны 7 в результате теплообмена с потоком жидкого азота в потоке концентрата происходила частичная конденсация, далее в сепараторе 9 колонны 7 происходило разделение фаз парожидкостного потока, при этом гелиевый концентрат с давлением 1,9 МПа (абс.) и содержанием гелия 75,94% мольн. отводился в виде паровой фазы из сепаратора 9, жидкость из сепаратора 9 подавалась на орошение колонны. В конденсатор 8 колонны подавался поток жидкого азота для обеспечения расчетного режима работы, в процессе теплообмена в конденсаторе поток азота испарялся, после чего направлялся в теплообменный аппарат охлаждения азото-гелиевой смеси 10, после чего нагревался в теплообменном аппарате нагрева азота 12 и выводился из установки. Газообразный поток гелиевого концентрата последовательно нагревался в низкотемпературном 3, среднетемпературном 2 и высокотемпературном 1 теплообменных аппаратах, после чего выводился из установки. Поток кубовой жидкости конденсационной колонны, в котором содержался преимущественно азот и метан, дросселировался, нагревался в низкотемпературном 3 и среднетемпературном 2 теплообменных аппаратах, смешивался с потоком из куба отпарной колонны 5, далее нагревался в высокотемпературном теплообменном аппарате 1, сжимался в блоке компримирования сырьевого газа без гелия 13, смешивался с потоком из куба абсорбера 4 тяжелых компонентов в коллекторе потоков газа без гелия высокого давления 20 и выводился из установки.

В результате проведения процесса осуществлялось низкотемпературное разделения газов при давлениях менее 3,0 МПа (абс.), при этом коэффициент извлечения по целевому продукту достигался более 0,97, без использования в технологическом процессе сложного динамического оборудования.

Опыты показали, что процесс извлечения может обеспечиваться для составов газа с различным содержанием метана, гелия и водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ С ПОЛУЧЕНИЕМ ГЕЛИЯ | 2020 |

|

RU2741460C1 |

| Комплекс по переработке и сжижению природного газа (варианты) | 2018 |

|

RU2702441C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТИРОВАНИЮ СМЕСИ УГЛЕВОДОРОДОВ | 2005 |

|

RU2297573C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2743086C1 |

Группа изобретений относится к технологиям переработки природного газа и может быть использована на газодобывающих и газоперерабатывающих предприятиях. Способ извлечения гелиевого концентрата из сухого отбензиненного газа осуществляется в установке, которая содержит высокотемпературный, среднетемпературный и низкотемпературный теплообменные аппараты, абсорбер тяжелых компонентов, разделяющий сырьевой поток на поток тяжелых компонентов и поток, обогащенный гелием, отпарную колонну извлечения гелия для получения потока, насыщенного гелием, и потока, насыщенного метаном, сепаратор неконденсируемых компонентов. Отпарная колонна соединена выходом части потока кубовой жидкости через вентиль со входом среднетемпературного теплообменного аппарата, выполняющего функцию ее ребойлера. Потоки газа из сепаратора и отпарной колонны смешивают и подают в конденсационную колонну для разделения на гелиевый концентрат и поток кубовой жидкости, содержащий преимущественно азот и метан. Конденсационная колонна снабжена конденсатором и сепаратором извлечения гелия. Техническим результатом является повышение извлечения целевого продукта в процессе извлечения гелия из сырьевого потока газа при давлении ниже 3,0 МПа (абс). 2 н. и 16 з.п. ф-лы, 3 ил.

1. Способ извлечения гелиевого концентрата из сухого отбензиненного газа, заключающийся в том, что исходный сырьевой поток сухого отбензиненного газа (СОГ), содержащего метан, углеводороды С2+, азот в количестве менее 70% мол., гелий и водород в количестве менее 50% мол., подают в установку для извлечения гелиевого концентрата, делят на две части, одну из которых охлаждают и конденсируют в высокотемпературном теплообменном аппарате, затем дросселируют и подают в абсорбер тяжелых компонентов на разделение, а другую часть исходного сырьевого потока дросселируют и подают в куб абсорбера тяжелых компонентов, в котором поток кубовой жидкости с малым содержанием гелия дросселируют и нагревают в высокотемпературном теплообменном аппарате, после чего выводят в качестве потока сырьевого газа без гелия, а поток пара, насыщенный гелием, отбирают из верхней части упомянутого абсорбера, охлаждают и конденсируют в среднетемпературном теплообменном аппарате, после чего парожидкостный поток направляют в сепаратор неконденсируемых компонентов, поток жидкости из которого дросселируют и подают на разделение в отпарную колонну извлечения гелия, часть потока жидкости из которой направляют на нагрев в среднетемпературный теплообменный аппарат, выполняющий функцию ребойлера колонны, и возвращают в колонну, поток кубовой жидкости дросселируют и подают на нагрев в среднетемпературный теплообменный аппарат, поток пара, насыщенный гелием, отбирают из отпарной колонны, смешивают с потоком пара из сепаратора неконденсируемых компонентов, далее охлаждают и частично конденсируют в низкотемпературном теплообменном аппарате, охлажденный парожидкостный поток подают в конденсационную колонну извлечения гелия, включающую конденсатор, в который подают поток хладагента для охлаждения и частичной конденсации потока газа в верхней части конденсационной колонны, причем поток газа в верхней части колонны охлаждают и частично конденсируют в конденсаторе колонны в результате теплообмена с потоком хладагента, далее подают в сепаратор колонны на разделение фаз, поток жидкости из сепаратора колонны подают на орошение колонны, а поток пара из сепаратора колонны, являющийся гелиевым концентратом, отводят из сепаратора и последовательно нагревают в низкотемпературном, среднетемпературном и высокотемпературном теплообменных аппаратах, поток кубовой жидкости конденсационной колонны извлечения гелия дросселируют, последовательно нагревают в низкотемпературном, среднетемпературном теплообменных аппаратах, смешивают с нагретым потоком из куба отпарной колонны, нагревают в высокотемпературном теплообменном аппарате и выводят поток после нагрева в качестве потока сырьевого газа без гелия.

2. Способ по п. 1, отличающийся тем, что подают дополнительный поток азото-гелиевой смеси, который охлаждают в теплообменном аппарате охлаждения азото-гелиевой смеси и смешивают с потоком газа из низкотемпературного теплообменного аппарата.

3. Способ по п. 1 или 2, отличающийся тем, что потоки сырьевого газа без гелия низкого давления из отпарной колонны и конденсационной колонны извлечения гелия после нагрева в высокотемпературном теплообменном аппарате подают на сжатие в блок компримирования сырьевого газа без гелия и смешивают с потоком сырьевого газа без гелия высокого давления из абсорбера тяжелых компонентов, после чего выводят поток из установки.

4. Способ по п. 2, отличающийся тем, что поток азото-гелиевой смеси подают на сжатие в блок компримирования азото-гелиевой смеси перед понижением температуры потока в теплообменном аппарате охлаждения азото-гелиевой смеси.

5. Способ по любому из пп. 1-4, отличающийся тем, что конденсатор конденсационной колонны охлаждают потоком жидкого азота.

6. Способ по любому из пп. 2-4, отличающийся тем, что в качестве хладагента подают поток жидкого азота, который используют для охлаждения конденсатора конденсационной колонны.

7. Способ по п. 6, отличающийся тем, что поток жидкого азота после конденсатора используют для охлаждения теплообменного аппарата охлаждения азото-гелиевой смеси.

8. Способ по п. 6 или 7, отличающийся тем, что поток жидкого азота дросселируют с образованием парожидкостного потока, который подают на разделение в сепаратор жидкого азота, поток жидкого азота из сепаратора подают в конденсатор колонны, после чего смешивают с потоком газообразного азота из сепаратора жидкого азота и подают на охлаждение потока азото-гелиевой смеси в теплообменном аппарате охлаждения азото-гелиевой смеси.

9. Способ по п. 8, отличающийся тем, что поток азота после нагрева в теплообменном аппарате охлаждения азото-гелиевой смеси нагревают в теплообменном аппарате и выводят из установки.

10. Установка для извлечения гелиевого концентрата из сухого отбензиненного газа, содержащая:

- коллектор распределения сырьевого потока СОГ, содержащего метан, углеводороды С2+, азот в количестве менее 70% мол., гелий и водород в количестве менее 50% мол., вход в который также является входом СОГ в установку;

- высокотемпературный теплообменный аппарат, соединенный входом прямого потока с коллектором распределения сырьевого потока;

- абсорбер тяжелых компонентов, соединенный входом охлажденного сырьевого потока СОГ в верхней части абсорбера через вентиль с выходом прямого потока высокотемпературного теплообменного аппарата, входом сырьевого потока СОГ через вентиль - с коллектором распределения сырьевого потока СОГ, выходом кубовой жидкости, представляющей собой поток сырьевого газа без гелия, через вентиль - со входом первого обратного потока в высокотемпературный теплообменный аппарат;

- среднетемпературный теплообменный аппарат, который соединен входом прямого потока с выходом потока газа, насыщенного гелием, из абсорбера;

- коллектор потоков газа без гелия низкого давления, содержащий вход первого обратного потока газа из среднетемпературного теплообменного аппарата, вход второго потока газа из среднетемпературного теплообменного аппарата и выход потока газа из коллектора, соединенный со входом второго потока в высокотемпературный теплообменный аппарат;

- отпарную колонну извлечения гелия, которая соединена выходом первой части потока кубовой жидкости отпарной колонны через вентиль со входом среднетемпературного теплообменного аппарата, выполняющего функцию ребойлера отпарной колонны, входом первой части потока кубовой жидкости - с выходом среднетемпературного теплообменного аппарата, а выходом второй части потока кубовой жидкости через вентиль - со входом первого обратного потока сырьевого газа без гелия низкого давления среднетемпературного теплообменного аппарата;

- сепаратор неконденсируемых компонентов, вход которого соединен с выходом парожидкостного потока, насыщенного гелием, из среднетемпературного теплообменного аппарата, а выход жидкости соединен со входом в верхнюю часть отпарной колонны извлечения гелия;

- коллектор потоков газа с увеличенным содержанием гелия, содержащий вход потока газа с увеличенным содержанием гелия из сепаратора неконденсируемых компонентов, вход потока газа с увеличенным содержанием гелия из отпарной колонны извлечения гелия и выход потока газа из коллектора, соединенный со входом в низкотемпературный теплообменный аппарат;

- низкотемпературный теплообменный аппарат, который содержит вход потока газа с увеличенным содержанием гелия из коллектора, выход парожидкостного потока газа с увеличенным содержанием гелия, соединенный с кубом конденсационной колонны извлечения гелия через вентиль, и выход первого обратного потока, соединенный со входом второго обратного потока в среднетемпературный теплообменный аппарат через вентиль;

- конденсационную колонну извлечения гелия, которая соединена входом кубовой части потока, насыщенного по гелию, с выходом прямого потока низкотемпературного теплообменного аппарата, выходом парожидкостного потока газа соединена со входом в конденсатор колонны, а выходом кубовой жидкости соединена со входом первого обратного потока низкотемпературного теплообменного аппарата через вентиль, при этом выход кубовой жидкости из первого обратного потока низкотемпературного теплообменного аппарата соединен со входом второго обратного потока среднетемпературного теплообменного аппарата через вентиль, выход которого соединен со входом второго обратного потока высокотемпературного теплообменного аппарата, выход из которого является выходом из установки сырьевого газа без гелия низкого давления;

- конденсатор конденсационной колонны извлечения гелия, который содержит вход потока газа из конденсационной колонны, выход потока, соединенный со входом в сепаратор конденсационной колонны извлечения гелия, вход потока хладагента и выход потока хладагента;

- сепаратор конденсационной колонны, который содержит вход парожидкостного потока из конденсатора колонны, выход потока жидкости, соединенный со входом в верхнюю часть конденсационной колонны, выход потока гелиевого концентрата, соединенный со входом второго обратного потока в низкотемпературный теплообменный аппарат через вентиль;

при этом выход второго обратного потока гелиевого концентрата из низкотемпературного теплообменного аппарата соединен со входом третьего обратного потока среднетемпературного теплообменного аппарата через вентиль, выход которого соединен со входом третьего обратного потока высокотемпературного теплообменного аппарата, выход потока гелиевого концентрата из которого является выходом из установки основного продукционного потока.

11. Установка по п. 10, отличающаяся тем, что она дополнительно включает:

- теплообменный аппарат охлаждения азото-гелиевой смеси, который содержит вход потока азото-гелиевой смеси, являющийся входом потока азото-гелиевой смеси в установку, выход потока, соединенный со входом в коллектор потоков газа с увеличенным содержанием гелия, вход потока хладагента и выход потока хладагента;

- коллектор потоков газа с увеличенным содержанием гелия, который содержит вход потока азото-гелиевой смеси, вход парожидкостного потока с увеличенным содержанием гелия и выход парожидкостного потока, насыщенного гелием, соединенный со входом в куб конденсационной колонны извлечения гелия через вентиль.

12. Установка по п. 10 или 11, отличающаяся тем, что она дополнительно включает:

- блок компримирования сырьевого газа без гелия, содержащий вход потока сырьевого газа без гелия низкого давления из высокотемпературного теплообменного аппарата, причем выход потока из блока компримирования соединен со входом в коллектор потоков сырьевого газа без гелия;

- коллектор сырьевого газа без гелия, содержащий вход потока сырьевого газа без гелия из блока компримирования сырьевого газа без гелия, вход потока сырьевого газа без гелия высокого давления и выход потока сырьевого газа из коллектора, который также является выходом потока газа из установки.

13. Установка по любому из пп. 10-12, отличающаяся тем, что в качестве хладагента используется жидкий азот.

14. Установка по п. 13, отличающаяся тем, что она дополнительно включает:

- сепаратор подачи жидкого азота, содержащий вход жидкого азота, являющийся входом потока жидкого азота в установку, выход жидкости, соединенный со входом в конденсатор конденсационной колонны извлечения гелия, и выход газа, соединенный с одним из входов коллектора потоков азота;

- коллектор потоков азота, который содержит вход потока газообразного азота из сепаратора жидкого азота, вход потока азота из конденсатора колонны и выход потока азота, являющийся выходом потока азота из установки.

15. Установка по п. 14, отличающаяся тем, что она дополнительно включает установленный на линии сброса азота теплообменный аппарат, содержащий вход потока азота из коллектора потоков азота, и выход потока азота, который является выходом потока из установки.

16. Установка по п. 13, отличающаяся тем, что она дополнительно включает:

- сепаратор подачи жидкого азота, который содержит вход жидкого азота, являющийся входом потока жидкого азота в установку, выход жидкости, соединенный со входом в конденсатор конденсационной колонны извлечения гелия, и выход газа, соединенный с одним из входов коллектора потоков азота;

- коллектор потоков азота, который содержит вход потока газообразного азота из сепаратора жидкого азота, вход потока азота из конденсатора колонны и выход потока азота, соединенный со входом потока азота в теплообменный аппарат охлаждения азото-гелиевой смеси.

17. Установка по п. 16, отличающаяся тем, что она дополнительно включает установленный на линии сброса азота теплообменный аппарат, который содержит вход потока азота из теплообменного аппарата охлаждения потока азото-гелиевой смеси и выход потока азота, который является выходом потока из установки.

18. Установка по одному из пп. 11, 16 или 17, отличающаяся тем, что она дополнительно включает установленный на линии подачи азото-гелиевой смеси блок компримирования азото-гелиевой смеси, который содержит вход потока азото-гелиевой смеси, являющийся входом потока в установку, и выход потока азото-гелиевой смеси, который соединен со входом в теплообменный аппарат охлаждения азото-гелиевой смеси.

| CN 111578621 А, 25.08.2020 | |||

| УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА С ИЗВЛЕЧЕНИЕМ ГЕЛИЯ | 2020 |

|

RU2736682C1 |

| Способ одновременного получения гелия, этана и более тяжелых углеводородов | 1989 |

|

SU1645796A1 |

| CN 113983761 A, 28.01.2022 | |||

| US 8800671 B2, 12.08.2014. | |||

Авторы

Даты

2025-04-16—Публикация

2024-07-02—Подача