Изобретение относится к способам регенерации растворителя в процессах депарафинизации масел, обезмасливания парафинов, комбинированных процессах депарафинизации-обезмасливания и может быть использовано в нефтеперерабатывающей промышленности.

В указанных процессах применяются бинарные растворители. Как правило, это смеси ацетона и его гомологов с ароматическими компонентами: ацетон с толуолом, метилэтилкетон (МЭК) с толуолом, метилизобутилкетон (МИБК) с толуолом. В ряде случаев используется однокомпонентный растворитель - метилизобутилкетон (МИБК) и смесь этого компонента с метилэтилкетоном (МЭК).

Наиболее близким решением по технической сущности и достигаемым результатам является способ регенерации растворителя в процессах депарафинизации и обезмасливания (Патент РФ на изобретение №2700701).

Согласно этому способу в работающие по вакуумом отпарные колонны подается азот, парогазовая смесь из отпарных колонн охлаждается с сепарацией азота, последующей абсорбционной очисткой азота депарафинированным маслом от несконденсированных компонентов растворителя и возвращением азота в отпарные колонны.

Недостатком способа, принятого за прототип, является то, что в работающую под избыточным давлением колонну отпарки кетонового азеотропа от воды, выводимой из процесса, подается водяной пар. Это приводит к дополнительному поступлению воды в процесс, увеличивая ее общее количество с учетом воды, приходящей с сырьем и проникающей через неплотности паровых подогревателей и водяных холодильников. Кроме этого, подача водяного пара в колонну отпарки кетонового азеотропа связано с повышением энергопотребления.

Целью заявленного изобретения является исключение дополнительного поступления воды в процесс депарафинизации, обезмасливания или комбинированный процесс депарафинизации-обезмасливания через колонну отпарки кетонового азеотропа от воды и снижение энергопотребления процесса.

Поставленная цель достигается способом, согласно которому заключительный этап испарения растворителя из растворов депарафинированного масла, гача, парафина, фильтрата обезмасливания осуществляется в работающих по вакуумом отпарных колоннах с подачей в них азота.

Парогазовая смесь из отпарных колонн охлаждается с сепарацией азота и последующей абсорбционной очисткой азота депарафинированным маслом от несконденсированных компонентов растворителя и возвращением азота в отпарные колонны.

В колонне испарения кетонового азеотропа также создается вакуум с подачей азота в низ колонны, парогазовая смесь из этой колонны охлаждается с отделением сконденсированной части потока. Азот с несконденсированными парами растворителя поступает вместе с парогазовой смесью из отпарных колонн на охлаждение, сепарацию от сконденсированной части потока, после абсорбционной очистки депарафинированным маслом от несконденсированных компонентов растворителя азот возвращается в отпарные колонны и колонну испарения кетонового азеотропа.

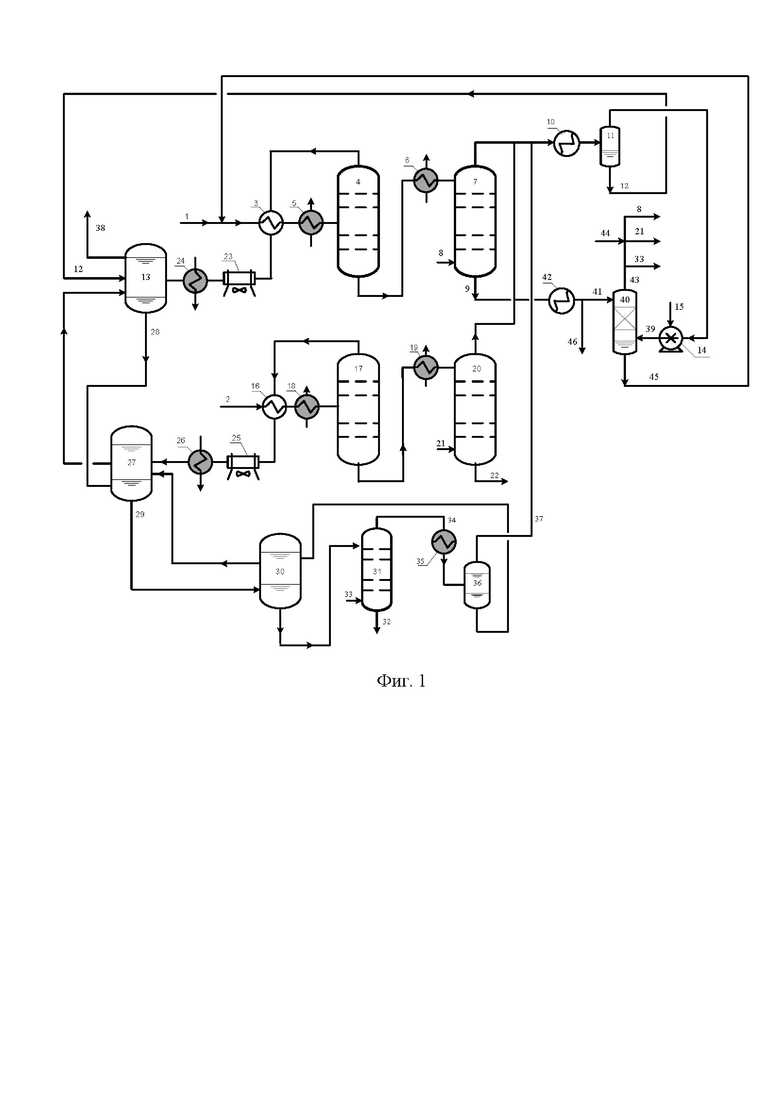

Способ поясняется на примере регенерации растворителя на установке депарафинизации (см. фиг. 1).

Фильтрат первой ступени депарафинизации (раствор депарафинированного масла) 1 и осадок гача 2 и поступают на регенерацию растворителя.

Раствор депарафинированного масла 1 после нагрева в теплообменнике 3 парами растворителя из последовательно включенных испарительных колонн 4 дополнительно подогревается водяным паром в теплообменнике 5. Цветом выделено теплообменники, в которых в качестве теплоносителя или хладагента применяется водяной пар и вода. Через неплотности этого оборудования вода попадает в циркулирующий в процессе растворитель.

Депарафинированное масло с остатками растворителя после последней (по ходу потока раствора депарафинированного масла) испарительной колонны, нагретое водяным паром в теплообменнике 6, поступает в работающую под вакуумом отпарную колонну 7, в кубовую часть которой подается азот 8. Депарафинированное масло 9 отводится из кубовой части колонны 7.

Вакуум в отпарной колонне 7 создается следующим образом. Из колонны 7 парогазовый поток, представляющий собой смесь паров растворителя с азотом, охлаждается в теплообменнике 10, в качестве которого применяется аппарат воздушного охлаждения или этот аппарат с последовательно включенным холодильником в котором хладагентом является холодный растворитель из отделений кристаллизации и фильтрования установки депарафинизации.

Поток, состоящий из парогазовой смеси и частично сконденсированных паров растворителя, подается в сепаратор 11, из которого растворитель 12 в жидкой фазе отводится в емкость 13 сбора регенерированного растворителя.

Парогазовая смесь из сепаратора 11, состоящая из азота и несконденсированных паров растворителя, поступает на прием жидкостно-кольцевого насоса 14, рабочей (уплотняющей) жидкостью в котором является холодный растворитель 15 из отделений кристаллизации и фильтрования установки депарафинизации.

Осадок гача 2 из последней ступени фильтрования установки депарафинизации после нагрева в теплообменнике 16 парами растворителя из последовательно включенных испарительных колонн 17 дополнительно подогревается водяным паром в теплообменнике 18.

Гач с остатками растворителя после последней (по ходу потока раствора гача) испарительной колонны нагревается водяным паром в теплообменнике 19 и подается в работающую под вакуумом отпарную колонну 20, в кубовую часть которой подается азот 21. Парогазовый поток из колонны 20 смешивается с аналогичным потоком из колонны 7 и поступает в описанный выше блок создания вакуума, включающий холодильник 10, сепаратор 11 и вакуумный насос 14. Гач 22 отводится из колонны 20 в виде готовой продукции.

Паро-жидкий поток из теплообменника 3 конденсируется и охлаждается в аппарате воздушного охлаждения 23, водяном холодильнике 24 и поступает в емкость 13.

Паро-жидкий поток из теплообменника 16 конденсируется и охлаждается в аппарате воздушного охлаждения 25, водяном холодильнике 26 и поступает в емкость 27.

Водная фаза 28 и 29 из емкостей 13 и 27 дренируется в емкость 30 обводненного растворителя, из которой подается на верх «кетоновой» колонны 31 - колонны испарения кетонового азеотропа от воды 32, отводимой из процесса в виде дренажа в промканализацию. В низ работающей под вакуумом колонны 31 подается азот 33.

Азеотропная смесь 34 (например, МЭК-вода) из колонны 31, охлаждается в водяном холодильнике 35 и после отделения от азота в сепараторе 36 возвращается в емкость 30 обводненного растворителя.

Выходящий из сепаратора 36 поток 37 - азот с парами растворителя - смешивается с потоком из колонн 7, 20 и поступает в блок создания вакуума, включающий холодильник 10, сепаратор 11 и вакуумный насос 14.

Верхний обогащенный растворителем слой из емкости 30 поступает для дополнительного отстоя воды в емкость 27. Растворитель из емкости 27 перетекает в емкость 13 накопления единого осушенного растворителя 38, поступающего в отделение кристаллизации и фильтрования установки депарафинизации.

Выходящий из насоса 14 поток 39, представляющий собой смесь азота с растворителем и несконденсированными парами растворителя, поступает в сепарационную зону абсорбера 40. Часть потока депарафинированного масла 9, охлажденного в холодильнике 42, подается в качестве абсорбента 41 в абсорбер 40.

Азот 43, очищенный до требуемой остаточной концентрации компонентов растворителя, смешивается с азотом 44 из линии подпитки установки для компенсации потери азота с отходящими потоками. Далее азот направляется в виде потоков 8, 21, 33 в отпарные колонны 7, 20 и кетоновую колонну 31.

Поток 45 из кубовой части абсорбера 40 отводится на регенерацию растворителя - его отделения от депарафинированного масла.

Депарафинированное масло 46 отводится с установки в качестве готовой продукции.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1 (прототип)

Растворы депарафинированного масла и гача получены в результате депарафинизации остаточного рафината (> 500°С) селективной очистки, выделенного из смеси западносибирских и ухтинской нефтей.

Применяемый растворитель - наиболее широко используемый в процессах депарафинизации и обезмасливания отечественной и зарубежной нефтепереработки - смесь метилэтилкетона (МЭК) с толуолом.

Используемое в примере объемное соотношение компонентов 50 : 50 %.

Производительность установки по рафинату - 16 м3/ч, общая объемная кратность растворителя к сырью - 4,2 : 1.

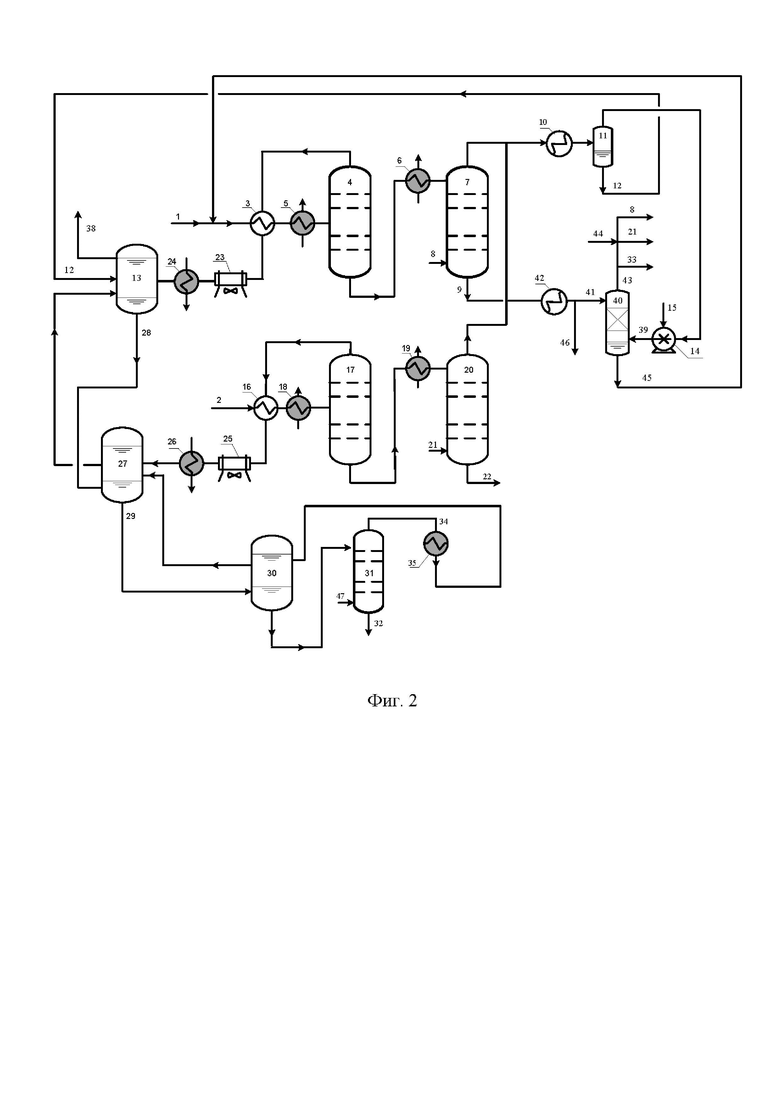

Принципиальная технологическая схема процесса, взятого за прототип, приведена на фиг. 2. Отличие от предлагаемого способа (схема приведена на фиг. 1) заключается в том, что кетоновая колонна 31 работает при избыточном давлении, испарение кетонового азеотропа в этой колонне производится при подаче в колонну острого водяного пара 47. Пары 34 из колонны 31 после охлаждения и конденсации в водяном холодильнике 35 возвращаются в емкость 30 обводненного растворителя. Во всем остальном процесс аналогичен заявленному способу.

Пример 2

В качестве сырья использовали рафинат согласно примеру 1.

Растворы депарафинированного масла и гача получены в результате депарафинизации остаточного рафината (> 500°С) селективной очистки, выделенного из смеси западносибирских и ухтинской нефтей. Применяемый растворитель - смесь метилэтилкетона (МЭК) с толуолом с объемным отношением компонентов 50 : 50 %.

Производительность установки по рафинату - 16 м3/ч., общая объемная кратность растворителя к сырью - 4,2 : 1.

Принципиальная технологическая схема процесса приведена на фиг. 1. Описание процесса приведено выше.

Основные параметры технологического режима отпарных и кетоновых колонн, показатели работы заключительной стадии регенерации растворителя приведены в таблице.

Сопоставление показателей, достигаемых при заявленном способе и способе, принятом за прототип, показывает следующее.

Исключается подача острого водяного пара в колонну испарения из воды, отводимой из процесса, кетонового азеотропа, возвращаемого в циркулирующий в процессе растворитель, - снижается концентрация воды в циркулирующем растворителе и сокращается энергопотребление.

Т.е. подтверждаются заявленные преимущества предлагаемого способа.

Таблица

Основные параметры технологического режима отпарных колонн 7, 20, кетоновой колонны 31 и показатели работы отделения регенерации растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2651547C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| Способ обезвоживания растворителя | 1988 |

|

SU1567603A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

Изобретение относится к способу регенерации растворителя в процессах депарафинизации масел, обезмасливания парафинов, в котором заключительный этап испарения растворителя из растворов депарафинированного масла, гача, парафина, фильтрата обезмасливания осуществляется в работающих под вакуумом отпарных колоннах с подачей в них азота. Парогазовая смесь из отпарных колонн охлаждается с сепарацией азота, и последующей абсорбционной очисткой азота депарафинированным маслом от несконденсированных компонентов растворителя, и возвращением азота в отпарные колонны. В колонне испарения кетонового азеотропа также создается вакуум с подачей азота в низ колонны, парогазовая смесь из этой колонны охлаждается с отделением сконденсированной части потока. Азот с несконденсированными парами растворителя поступает вместе с парогазовой смесью из отпарных колонн на охлаждение, сепарацию от сконденсированной части потока, после абсорбционной очистки депарафинированным маслом от несконденсированных компонентов растворителя азот возвращается в отпарные колонны и колонну испарения кетонового азеотропа. Технический результат - исключение дополнительного поступления воды в процесс, снижение энергопотребления процесса. 2 ил., 1 табл., 2 пр.

Способ регенерации растворителя в процессах депарафинизации и обезмасливания, при котором заключительный этап испарения растворителя из растворов депарафинированного масла, гача, парафина, фильтрата обезмасливания осуществляется в работающих по вакуумом отпарных колоннах с подачей в них азота, парогазовая смесь из отпарных колонн охлаждается с сепарацией азота, и последующей абсорбционной очисткой азота депарафинированным маслом от несконденсированных компонентов растворителя, и возвращением азота в отпарные колонны, отличающийся тем, что в колонне испарения кетонового азеотропа также создается вакуум с подачей азота в низ колонны, парогазовая смесь из этой колонны охлаждается с отделением сконденсированной части потока, азот с несконденсированными парами растворителя поступает вместе с парогазовой смесью из отпарных колонн на охлаждение, сепарацию от сконденсированной части потока, после абсорбционной очистки депарафинированным маслом от несконденсированных компонентов растворителя азот возвращается в отпарные колонны и колонну испарения кетонового азеотропа.

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2651547C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| US 4419227 A1, 06.12.1983. | |||

Авторы

Даты

2025-02-14—Публикация

2024-07-12—Подача