Задачей изобретения является расширение арсенала сопловых блоков для ракетных двигателей на твердом топливе.

Технический результат заключается в создании соплового блока, способного сохранить работоспособность благодаря обеспечению его целостности во время работы и транспортировки за счёт конструктивных особенностей отдельных элементов, их компоновки и использования современных доступных материалов, что также позволило повысить технологичность и снизить затраты на производство.

Поставленная задача решается за счет того, что сопловой блок содержит корпус, выполненный в виде тела вращения и включающий основание, цилиндрическую часть и полый усеченный конус, вкладыш, формирующий критическое сечение сопла, в котором согласно изобретению корпус снабжён составной подложкой, расположенной между корпусом и вкладышем и включающей последовательно соединенные основание, втулку и раструб, при этом основание подложки выполнено ответным основанию корпуса, втулка подложки выполнена ответной цилиндрической части корпуса, а раструб подложки выполнен ответным усеченному полому конусу корпуса, хвостовая часть корпуса с раструбом снабжена фиксатором, втулка размещена на свободной поверхности вкладыша, концы которого установлены в гнёздах, выполненных в торцевых поверхностях основания и раструба подложки, при этом между всеми сопрягаемыми между собой поверхностями деталей подложки, корпуса и вкладыша размещён эластичный герметик, подложка выполнена из материала, включающего углеродные волокна и фенолформальдегидную смолу, а вкладыш выполнен из тугоплавкого материала. Фиксатор может быть выполнен в виде гайки. Сопловой блок может содержать защитный кожух.

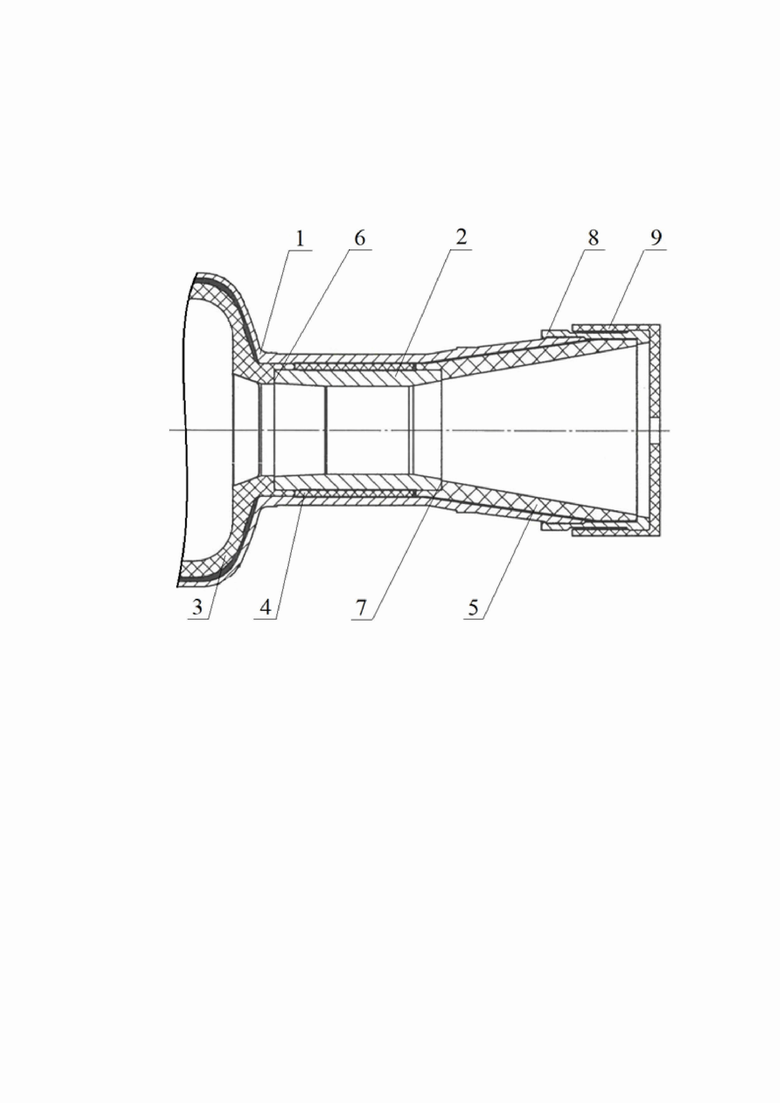

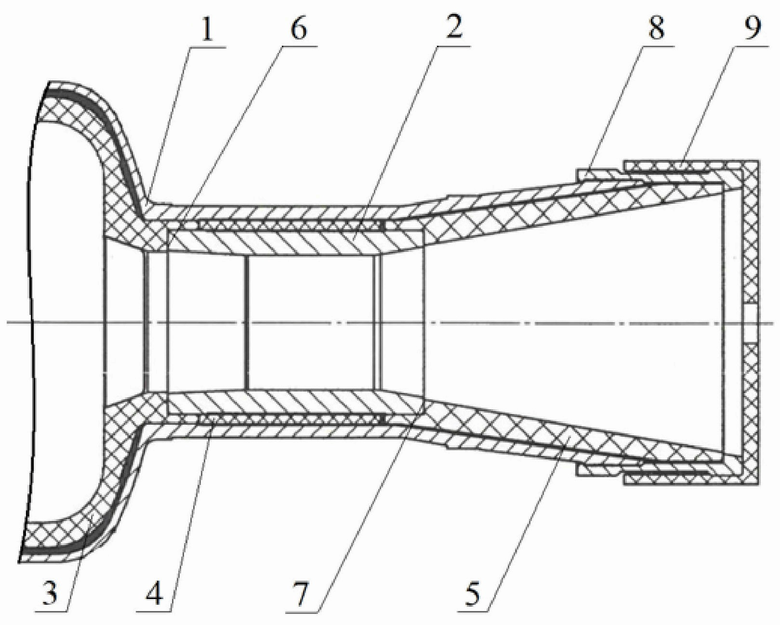

Сущность изобретения поясняется чертежом, на котором изображен сопловой блок в разрезе.

Сопловой блок содержит корпус 1, подложку, вкладыш 2 (см. чертёж), формирующий критическое сечение сопла. Корпус 1 выполнен в виде тела вращения сложной формы, визуально разделенного на три части. Первая часть корпуса 1 выполнена фигурной формы, вторая часть корпуса 1 представляет собой полый цилиндр, а третья часть корпуса 1 – усеченный полый конус. Внутри корпуса 1 установлена подложка. Подложка выполнена составной и включает последовательно соединённые основание 3, втулку 4 и раструб 5. Основание 3 подложки выполнено ответным первой части корпуса 1, втулка 4 подложки выполнена ответной цилиндрической части корпуса 1, а раструб 5 подложки выполнен ответным усеченному полому конусу корпуса 1. Втулка 4 установлена между основанием 3 и раструбом 5. При этом в торцевой поверхности основания 3 со стороны установки втулки 4 выполнено гнездо 6, а в торцевой поверхности раструба 5 со стороны установки втулки 4 выполнено гнездо 7. В гнёздах 6, 7 установлены концы вкладыша 2. Втулка 4 подложки размещена на свободной поверхности вкладыша 2.

Между всеми сопрягаемыми между собой поверхностями вышеупомянутых деталей заявленного соплового блока, а именно, между корпусом 1 и подложкой, в местах соединения деталей подложки между собой, а также между подложкой и вкладышем 2 размещен герметик, который при застывании образует эластичный материал.

Для надежного удержания деталей соплового блока внутри корпуса 1 корпус 1 снабжен фиксатором 8. Подложка выполнена из материала, включающего волокна углеродной ткани и фенолформальдегидную смолу. В качестве материала подложки может быть использован материал типа ЭПАН, в частности, ЭПАН 2Б. Вкладыш 2 выполнен из тугоплавкого материала, например, молибдена, ниобия, вольфрама и. п.

В рассматриваемом варианте исполнения изобретения фиксатор 8 выполнен в виде гайки, которая с помощью резьбы крепится к наружной поверхности корпуса 1 и прижимает детали подложки друг к другу и к вкладышу 2. Сопловой блок может содержать защитный кожух 9, закрывающий отверстие хвостовой части соплового блока для защиты от попадания в него посторонних предметов при хранении и транспортировке. Защитный кожух 9 может быть установлен на гайке.

Размещение между деталями соплового блока эластичного герметика, повышает устойчивость к ударным и вибрационным нагрузкам, возникающим в процессе транспортировки ракеты. Кроме того, подложка и вкладыш 2 имеют разный коэффициент теплового расширения, поэтому в случае перепадов температур при хранении и транспортировке эластичность материала герметика позволяет сохранить работоспособность конструкции. Также наличие герметика препятствует проникновению разогретых газов в пространство между деталями соплового блока. В качестве эластичного герметика может быть использован герметик марки УТ-34.

Выполнение подложки составной повышает технологичность конструкции за счёт того, что подложка разделена на детали простой формы. Это упрощает процесс производства подложки и сокращает количество брака.

Выполнение в торцевых поверхностях основания 3 и раструба 5 гнёзд 6 и 7 соответственно, в которых установлены концы вкладыша 2 так, что на свободной поверхности вкладыша 2 размещена втулка 4 подложки, позволило с обоих концов вкладыша 2 образовать «замок», защищающий корпус 1 от воздействия высокой температуры за счет того, что ликвидирована возможность воздействия высоких температур на корпус 1 через зазоры между вкладышем 2 и подложкой, которые имеют сложную непрямолинейную форму.

Включение в конструкцию соплового блока основания 3 подложки из материала, содержащего углеродные волокна и фенолформальдегидную смолу обеспечивает достаточную защиту корпуса соплового блока от повышенных значений температуры и давления, характерных для участка, предшествующего сверхзвуковой части соплового блока.

Включение в конструкцию соплового блока на цилиндрическом участке корпуса (зона максимального теплового воздействия) втулки 4 из материала, содержащего углеродные волокна и фенолформальдегидную смолу и обладающего теплоизолирующими свойствами, позволило использовать вкладыш 2 из тугоплавкого материала. То есть применить для защиты от разрушения соплового блока в зоне максимального теплового воздействия сочетание двух деталей, выполненных из материалов, которые доступны к приобретению на территории РФ. При этом данные материалы характеризуются хорошей обрабатываемостью и имеют невысокую стоимость.

Включение в конструкцию соплового блока раструба 5 из материала, содержащего углеродные волокна и фенолформальдегидную смолу, позволило эффективно защитить конический участок корпуса 1 от разрушения за счет наличия в материале наполнителя из углеродного волокна, обладающего достаточной стойкостью к воздействию повышенных значений температуры и давления, характерных для сверхзвуковой части соплового блока.

Сборка соплового блока осуществляется следующим образом.

Для того чтобы собрать сопловой блок герметик наносят на внешнюю поверхность основания 3 подложки, торцевую поверхность основания 3 подложки, поверхности гнезда 6 основания подложки и устанавливают основание 3 подложки в ответную часть корпуса 1. Затем размещают корпус 1 с основанием 3 подложки на оправке (не показано), включающей направляющую в виде цилиндра, ось которого совпадает с осью корпуса 1. Наносят герметик на внешние и торцевые поверхности вкладыша 2 и надевают вкладыш 2 на направляющую оправки до стыковки поверхностей вкладыша 2 с ответными поверхностями гнезда 6 основания подложки. Далее на все поверхности втулки 4 подложки наносят герметик и надевают на вкладыш 2 до стыковки с ответной торцевой поверхностью основания 3 подложки. Наносят герметик на внешнюю поверхность раструба 5 подложки, торцевую поверхность раструба 5 подложки, поверхности гнезда 7 раструба подложки. Надевают раструб 5 подложки на оправку, стыкуют торцевые поверхности втулки 4 подложки с ответными торцевыми поверхностями раструба 5 подложки, стыкуют поверхности вкладыша 2 с ответными поверхностями гнезда 7 раструба подложки. После этого поджимают детали подложки друг к другу и к вкладышу 2 с помощью фиксатора 8 в виде гайки и оставляют сборку на оправке при нормальных климатических условиях до застывания герметика. После застывания герметика снимают сборку с оправки.

Сопловой блок работает следующим образом.

При работе ракетного двигателя на твердом топливе продукты сгорания поступают в сопловой блок. Под воздействием давления и температуры, которая может достигать значительных величин (до 3000 °С и выше), происходит нагрев конструкции соплового блока. На цилиндрическом участке соплового блока в зоне максимального теплового воздействия защиту корпуса 1 от разрушения в результате перегрева обеспечивает вкладыш 2 и втулка 4 подложки. Вкладыш 2 аккумулирует тепло, не разрушаясь за счет того, что выполнен из тугоплавкого материала, например, молибдена, ниобия или вольфрама. Втулка 4 подложки предотвращает разрушение корпуса 1 от перегрева, выполняя функцию теплоизолятора за счет того, что выполнена из материала, включающего углеродные волокна и фенолформальдегидную смолу. Защищает корпус 1 от разрушительного воздействия высокой температуры также выполнение зазоров между вкладышем 2 и подложкой сложной непрямолинейной формы. На коническом участке соплового блока тепловое воздействие на конструкцию снижается и защиту корпуса 1 от разрушения обеспечивает раструб 5, выполненный из материала, включающего углеродные волокна и фенолформальдегидную смолу, так как материал, содержащий наполнитель из углеродных волокон обладает достаточной стойкостью к высоким значениям температуры и давления.

Для оценки эффективности защиты корпуса 1 соплового блока от высоких температур и давления, характерных при работе ракетных двигателей, были проведены оценочные огневые стендовые испытания с замером температуры с помощью терморезисторов. Первый терморезистор был установлен на внешней поверхности корпуса 1 над серединой критического сечения, второй терморезистор – в середине внешней поверхности гайки. В качестве материала подложки был использован ЭПАН 2Б, а в качестве материала вкладыша 2 – молибден марки М-МП ГОСТ 17432-72. Испытания показали, что температура на поверхности корпуса 1 над серединой критического сечения не превышает 100 °С, а на поверхности гайки температура не превышает 200 °С, что значительно меньше значений, при которых возможно существенное уменьшение прочности конструкции соплового блока. Внешний осмотр деталей соплового блока после испытаний показал удовлетворительное качество внутренней поверхности раструба 5 и вкладыша 2. Разгар критического сечения вкладыша 2 и внутреннего диаметра раструба 5 отсутствовал.

Заявленное изобретение делает возможным создание соплового блока, который способен в условиях высоких температур и давления сохранить целостность корпуса соплового блока благодаря выполнению и компоновки деталей конструкции, позволяющих ликвидировать возможность разрушительного воздействия высоких температур на корпус через зазоры между деталями. Кроме того, предложенное выполнение и компоновка деталей конструкции в сочетании с использованием подобранной комбинации доступных материалов позволило повысить технологичность и уменьшить расходы на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ ДЛЯ ПРИДАНИЯ РАКЕТЕ ВРАЩЕНИЯ ОТНОСИТЕЛЬНО ПРОДОЛЬНОЙ ОСИ | 2001 |

|

RU2211939C2 |

| ОГНЕСТРУЙНАЯ ГОРЕЛКА ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2090801C1 |

| ЭЛЕМЕНТ ТРАКТА ВЫСОКОТЕМПЕРАТУРНОГО ПОТОКА | 1994 |

|

RU2084678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОВОЛОКОННОГО МОДУЛЯ | 2018 |

|

RU2706302C1 |

| ДВУХРЕЖИМНЫЙ СОПЛОВОЙ БЛОК | 2020 |

|

RU2736089C1 |

| Вкладыш соплового блока ракетного двигателя твердого топлива из углерод-кремнеземного композиционного материала | 2020 |

|

RU2746081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1992 |

|

RU2007621C1 |

| Узел соединения раструба сопла | 2020 |

|

RU2755854C1 |

| ОГНЕТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2366745C1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

Изобретение относится к ракетной технике и может быть использовано в твёрдотопливных двигателях зенитной управляемой ракеты. Сопловой блок содержит корпус, вкладыш, формирующий критическое сечение сопла, эластичный герметик. Корпус снабжён составной подложкой, включающей последовательно соединённые основание, втулку и раструб. Хвостовая часть корпуса снабжена фиксатором. Втулка размещена на вкладыше, концы которого установлены в гнёздах, выполненных в торцевых поверхностях основания и раструба. Эластичный герметик размещён между всеми сопрягаемыми между собой поверхностями деталей подложки, корпуса и вкладыша. Подложка выполнена из материала, включающего углеродные волокна и фенолформальдегидную смолу. Вкладыш выполнен из тугоплавкого материала. Технический результат - расширение арсенала сопловых блоков для ракетных двигателей на твердом топливе. 2 з.п. ф-лы, 1 ил.

1. Сопловой блок твёрдотопливного двигателя зенитной управляемой ракеты, содержащий корпус, выполненный в виде тела вращения и включающий основание, цилиндрическую часть и полый усеченный конус, вкладыш, формирующий критическое сечение сопла, отличающийся тем, что корпус снабжён составной подложкой, расположенной между корпусом и вкладышем и включающей последовательно соединённые основание, втулку и раструб, при этом основание подложки выполнено ответным основанию корпуса, втулка подложки выполнена ответной цилиндрической части корпуса, а раструб подложки выполнен ответным усечённому полому конусу корпуса, хвостовая часть корпуса с раструбом снабжена фиксатором, втулка размещена на свободной поверхности вкладыша, концы которого установлены в гнёздах, выполненных в торцевых поверхностях основания и раструба подложки, при этом между всеми сопрягаемыми между собой поверхностями деталей подложки, корпуса и вкладыша размещён эластичный герметик, подложка выполнена из материала, включающего углеродные волокна и фенолформальдегидную смолу, а вкладыш выполнен из тугоплавкого материала.

2. Сопловой блок по п. 1, отличающийся тем, что фиксатор выполнен в виде гайки.

3. Сопловой блок по п. 1, отличающийся тем, что содержит защитный кожух.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

| Ракетный двигатель твердого топлива | 2022 |

|

RU2790914C1 |

| Вкладыш соплового блока РДТТ из углестеклопластика с регулируемой эрозионной стойкостью | 2020 |

|

RU2767242C1 |

| US 5600946 A, 11.02.1997. | |||

Авторы

Даты

2025-04-17—Публикация

2024-08-16—Подача