Изобретение относится к области металлургии, а именно к способу получения заготовок из гранулируемых жаропрочных сплавов на основе никеля, и может быть использовано при изготовлении заготовок дисков или валов для газотурбинных двигателей.

Известен способ получения изделий из сложнолегированных порошковых жаропрочных никелевых сплавов, включающий заполнение гранулами формообразующих емкостей (капсул) с одновременной дегазацией, горячее изостатическое прессование (ГИП) и термическую обработку, состоящую из нагрева под закалку с последующим охлаждением с заданной скоростью и многостадийного старения (патент РФ №2516267, B22F, С22С, 2014), аналог.

Недостатками способа являются невозможность контролируемого формирования упрочняющих структур в задаваемых областях (границы и стыки гранул), обеспечение уровня свойств осуществляется только за счет объемного распада твердого раствора (γ-фазы).

Известен способ дисперсного упрочнения порошкового сплава на никелевой основе, включающий смешивание гранул никелевого сплава с упрочняющими частицами иттрийсодержащего оксидного соединения типа ZnY2O5, YAlO3, Y4Al2O9, Y3Al2(AlO4)3, вводимого в сплав количестве от 0,5 -2,3%, путем приготовление сухой смеси с последующим прессованием (патент РФ№1750259, С22С 32/00, С22С 19/05, 1996), прототип.

Недостатками способа являются использование инертных, по отношению к матрице, частиц и связанная с этим низкая адгезия частиц к матрице сплава; узкая направленность материала на сохранение только кратковременных механических показателей при высоких температурах и отсутствие возможности его работы при длительном высокотемпературном нагружении.

Кроме того, известен сплав на основе железа и хрома, легированный до 5 масс. % нитридами элементов из группы гафний, титан, ванадий, цирконий дисперсностью 1-1000 нм (патент США №6231807).

Задачей данного изобретения является повышение показателей длительной прочности при условии сохранения величины кратковременных механических свойств, характерных для гранулируемых сплавов на никелевой основе, и их стабильности в процессе эксплуатации при высоких температурах.

Технический результат - повышение показателя длительной прочности, за счет управляемого распределения упрочняющих фаз по границам гранул и формирования в структуре заготовки дисперсных фаз, адгезионно связанных с матрицей материала.

Указанный технический результат достигается тем, что предлагается способ получения дисперсно-упрочненных заготовок дисков или валов газотурбинных двигателей из гранулируемых жаропрочных сплавов на основе никеля, включающий получение гранул жаропрочного сплава на основе никеля методом центробежного распыления, смешивание упомянутых гранул в количестве от 99,85 до 99,95 мас. % с 0,05-0,15 мас. % наноразмерного дисперсного упрочнителя, выбранного из группы, включающей нитрид алюминия, нитрид бора, нитрид титана, нитрид магния и нитрид циркония, фракцией 1-1000 нм, заполнение полученной смесью формообразующей капсулы и ее герметизацию, горячее изостатическое прессование смеси порошков с получением заготовки и ее последующую термическую обработку.

Для обеспечения высоких механических характеристик и работоспособности при высоких температурах, за основу дисперсно-упрочняемого сплава выбирается смесь гранул жаропрочного никелевого сплава и нанопорошков (нитрид алюминия, нитрид бора, нитрид титана, нитрид магния и нитрид циркония). Применение нитридов металлов в качестве упрочнителя позволяет в большей степени увеличить адгезию материала матрицы с упрочняющей частицей за счет протекания диффузионных процессов. Для достижения оптимальных свойств получаемых полуфабрикатов, дисперсность порошка упрочнителя должна составлять 1-1000 нм. При большем размере частиц порошка уменьшается удельная поверхность контакта частицы с никелевой матрицей и ухудшается распределение упрочнителя в сплаве, что приводит к уменьшению влияния дисперсионного упрочнения и, как следствие, к снижению механических свойств полуфабриката.

Содержание нитридного упрочнителя в диапазоне от 0,05 до 0,15 мас. % обусловлено, как общим содержанием дисперсионных фаз в гранулируемых жаропрочных никелевых сплавах формирующихся на этапах технологического процесса (ГИП и термическая обработка), так и эффективностью влияния вносимых наночастиц на свойства матрицы. При содержании наночастиц в матрице менее 0,05 мас. % показатели механических свойств, получаемых при нормальных условиях, и длительной прочности при повышенной температуре, получаемые на гладких образцах и образцах с надрезом, максимально приближены к значениям материала матрицы, что свидетельствует об отсутствии упрочняющего эффекта. При содержании наночастиц выше 0,15 мас. % наблюдается резкое снижение прочностных и пластических характеристик дисперсно-упрочненных заготовок, получаемых при нормальных условиях, а также выявлено снижение показателей длительной прочности, получаемых на гладких образцах и образцах с надрезом, ниже значений получаемых на матрице.

Известно, что характер распределения дисперсных частиц по поверхности гранул позволяет управлять процессом формирования упрочняющих фаз непосредственно на границе гранул, тем самым дополнительно армируя сплав, увеличивается контактное взаимодействие гранул и повышаются механические свойства получаемой заготовки. Поэтому для более равномерного распределения частиц между собой требуется производить совместное смешивание гранул и порошка упрочнителя. Заполнение порошковой смесью капсулы производят с одновременной дегазацией. Последующее формование в изостатических условиях (ГИП) и термическая обработка при высоких температурах (как, правило, в диапазоне от 700 до 1200°С) по режимам, установленным для каждого типа сплава, приводит к конверсии нитридных наночастиц. Так, например, данные реакции описаны в статье Ловшенко, Ф.Г. «Термодинамическое моделирование фазовых превращений при реакционном механическом легировании композиций на основе железа и никеля» / Ф.Г. Ловшенко, Г.Ф. Ловшенко / Вестн. Белорус-Рос. ун-та. - 2009. - №3 (24). - с. 110-120.

При конверсии (активируемом превращении) частиц в сложные нитридные соединения происходит одновременное формирование промежуточного адгезионного слоя на границе дисперсный упрочнитель - матрица, который образуется в результате взаимной диффузии указанных систем, что способствует увеличению прилагаемых усилий, необходимых для разрушения материала, в том числе из-за увеличения пути развития трещины проходящей по удлиненному пути по границам гранул. Таким образом, это приводит к увеличению величины предела длительной прочности.

Заключительным этапом производства является термическая обработка изделий.

Выбор вида и режимов термической обработки зависит от химического состава основы матрицы и требуемых свойств материала. Так, например, для сплавов на никелевой основе для получения высокой жаропрочности применяется термическая обработка, включающая нагрев под закалку с последующим охлаждением с заданной скоростью и многостадийное старение (Шалин Р.Е., Качанов Е.Б., Ломберг Б.С, Бабурина Е.В., Лющанова Т.Б. "Параметры гранулируемых жаропрочных сплавов для дисков ГТД" // сб. Металлургия гранул, т. 4, Москва, ВИЛС, 1988, стр. 239-246). В зависимости от требуемого уровня механических характеристик также может применяться одно- или многоступенчатая термическая обработка включающая нагрев под закалочное охлаждение и старение.

Пример 1.

Производили изготовление материала на базе гранулируемого жаропрочного сплава на основе никеля, содержащего, мас. %: хром - 9,0; кобальт - 15,7; молибден - 3,8; вольфрам - 5,6, алюминий - 5,1; титан - 1,8; ниобий - 2,6; гафний - 0,25; никель - основа, следующими способами:

1) гранулами сплава указанного химического состава заполняли капсулы. После чего производили изостатическое прессование (ГИП) при температуре 1200°С в течение 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

Полученные образцы использовались для проведения сравнительных исследований (образцы прототип).

2) гранулы сплава полученного химического состава (в количестве 99,9 мас. %) смешивали с порошком нитрида алюминия (A1N) дисперсностью 100-1000 нм, взятом в количестве 0,1 мас. %. Полученной смесью заполняли капсулы и подвергали прессованию в изостатических условиях (ГИП) при температуре 1200°С в течении 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

Пример 2.

Производили изготовление материала на базе гранулируемого жаропрочного сплава на основе никеля, содержащего, мас. %: хром - 9,0; кобальт - 15,7; молибден - 3,8; вольфрам - 5,6, алюминий - 5,1; титан - 1,8; ниобий - 2,6; гафний - 0,25; никель - основа, следующими способами:

1) гранулами сплава указанного химического состава заполняли капсулы. После чего производили изостатическое прессование (ГИП) при температуре 1200°С в течение 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

Полученные образцы использовались для проведения сравнительных исследований (образцы прототип).

2) гранулы сплава полученного химического состава (в количестве 99,95 мас. %) смешивали с порошком нитрида бора (BN) дисперсностью 1-100 нм, взятом в количестве 0,05 мас. %. Полученной смесью заполняли капсулы и подвергали прессованию в изостатических условиях (ГИП) при температуре 1200°С в течении 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

Пример 3.

Производили изготовление материала на базе гранулируемого жаропрочного сплава на основе никеля, содержащего, мас. %: хром - 9,0; кобальт - 15,7; молибден - 3,8; вольфрам - 5,6, алюминий - 5,1; титан - 1,8; ниобий - 2,6; гафний - 0,25; никель - основа, следующими способами:

1) гранулами сплава указанного химического состава заполняли капсулы. После чего производили изостатическое прессование (ГИП) при температуре 1200°С в течение 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

Полученные образцы использовались для проведения сравнительных исследований (образцы прототип).

2) гранулы сплава полученного химического состава (99,85 мас. %) смешивали с порошком нитрида магния (Mg3N2) дисперсностью 50-500 нм, взятом в количестве 0,15 мас. %. Полученной смесью заполняли капсулы и подвергали прессованию в изостатических условиях (ГИП) при температуре 1200°С в течении 2 часов. Затем производили термическую обработку по режиму:

- нагрев под закалку до температуры 1200°С, выдержка при данной температуре 4 часа и последующее охлаждение на воздухе;

- ступенчатое старение с выдержками при температуре 910°С - 3 часа, 750°С - 8 часов и 700°С - 17 часов.

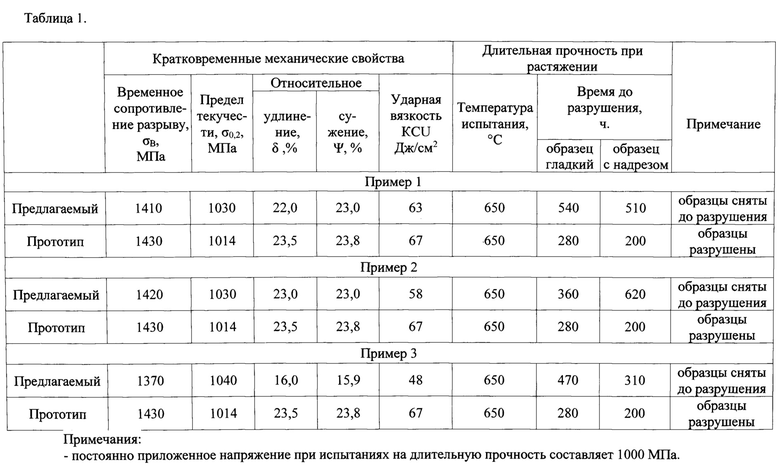

В таблице 1 приведены результаты испытаний кратковременных механических свойств при комнатной температуре и длительной прочности при температуре 650°С. Заготовка, изготовленная по предлагаемому способу, имела более высокие показатели по длительной прочности, сохранив высокий уровень показателей по другим параметрам.

Таким образом, предлагаемый способ получения дисперсно-упрочненных заготовок из жаропрочных никелевых сплавов стабилизирует и в значительной степени повышает показатели длительной прочности при сохранении высокого уровня их кратковременных механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2433205C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ГРАНУЛ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2388844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов | 2018 |

|

RU2697684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению деталей газотурбинных двигателей из жаропрочных никелевых сплавов. Может использоваться для изготовления тяжелонагруженных деталей газотурбинных двигателей, работающих при повышенных температурах. Готовят порошковую смесь, содержащую от 99,85 до 99,95 мас. % гранул жаропрочного никелевого сплава и от 0,05 до 0,15 мас. % наноразмерного дисперсного упрочнителя с фракцией 1-1000 нм, выбранного из группы, включающей нитрид алюминия, нитрид бора, нитрид титана, нитрид магния и нитрид циркония. После чего порошковой смесью заполняют формообразующую капсулу и герметизирует ее. Затем проводят горячее изостатическое прессование с получением заготовки и ее термическую обработку. Обеспечивается стабилизация материала и повышение длительной прочности при сохранении высокого уровня кратковременных механических свойств изделий. 1 табл., 3 пр.

Способ получения дисперсно-упрочненной заготовки диска или вала газотурбинного двигателя из гранулируемого жаропрочного сплава на основе никеля, включающий получение гранул жаропрочного сплава на основе никеля методом центробежного распыления, заполнение упомянутыми гранулами формообразующей капсулы и ее герметизацию, горячее изостатическое прессование с получением заготовки и ее термическую обработку, отличающийся тем, что перед заполнением формообразующей капсулы гранулы жаропрочного сплава на основе никеля в количестве 99,85-99,95 мас. % смешивают с 0,05-0,15 мас. % порошка наноразмерного дисперсного упрочнителя, выбранного из группы, включающей нитрид алюминия, нитрид бора, нитрид титана, нитрид магния и нитрид циркония, фракцией 1-1000 нм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов | 2018 |

|

RU2697684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2308354C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА С НАНОРАЗМЕРНЫМИ КОМПОНЕНТАМИ | 2012 |

|

RU2485195C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| CN 108728695 A, 02.11.2018 | |||

| CN 108486402 B, 07.01.2020. | |||

Авторы

Даты

2025-04-21—Публикация

2024-12-16—Подача