Предлагаемое изобретение относится к области металлургии, в частности, к способу термической обработки (закалки) заготовок (дисков, валов и др.) из гранулируемых жаропрочных никелевых сплавов.

Известен способ закалки заготовок из гранулируемого жаропрочного никелевого сплава ЭП741НП (патент РФ №2455383), включающий нагрев до температуры на 5-25°С выше температуры сольвуса, выдержку при этой температуре в течение 3-4 часов, закалочное охлаждение со скоростью выше 20°С/мин и последующее трехступенчатое старение (910°С, 3 ч + 750°С, 8 ч + 700°С, 8 ч + 700°С, 17 ч). Известен также способ закалки заготовок из гранулируемого жаропрочного никелевого сплава ВВ751П (патент РФ №2453398), включающий нагрев до температуры на 5-20°С выше температуры сольвуса, выдержку при этой температуре в течение 2-6 часов, закалочное охлаждение со скоростью выше 25°С/мин и последующее двухступенчатое старение (780°С, 16 ч + 700°С, 16 ч). Нагрев до заданной температуры, выдержка заготовок в печи, а также закалочное охлаждение заготовок в соответствии с описываемыми в патентах способами проводятся на воздухе.

Общим недостатком указанных способов закалки заготовок является то, что закалочное охлаждение на воздухе не может быть осуществлено с требуемой для обеспечения нужных прочностных свойств высокой скоростью. Так, в соответствии с экспериментальными данными по замеру скоростей охлаждения поверхности обточенных заготовок (без капсулы) из жаропрочного никелевого сплава ЭП741НП в диапазоне температур 1100-800°С на спокойном воздухе скорость охлаждения составляет ~ 10-20°С/мин. В случае охлаждения заготовок вентилятором с двух сторон скорость охлаждения несколько выше - ~ 20-40°С/мин.

Из-за низкой скорости закалочного охлаждения прочностные свойства материала заготовок при комнатной температуре (σВ и σ0.2) недостаточно высоки. Причиной пониженных прочностных свойств является повышенный средний размер частиц упрочняющей γ'-фазы в объеме зерен. В сплаве ЭП741НП этот размер составляет ≥0.5 мкм, а в сплаве ВВ751П - ≥0.3 мкм.

Прототипом, наиболее близким к предлагаемому способу, является способ закалки заготовок из никелевых сплавов по патенту РФ №2432415. Этим способом заготовку нагревают до температуры ~ 1200°С, дают выдержку и осуществляют закалочное охлаждение в две стадии. На первой стадии проводят закалочное охлаждение заготовки в среде инертного газа (азота) до температуры 500-860°С. Скорость закалочного охлаждения поверхности заготовок на этой стадии по оценке авторов больше или равна 200°С/мин.

На второй стадии закалочного охлаждения по способу-прототипу заготовку охлаждают в атмосфере инертного газа (азота) или в вакууме до температуры ниже 200°C с пониженной скоростью. После окончания второй стадии закалочного охлаждения заготовку извлекают из установки.

Недостатком данного способа закалки является слишком большая скорость закалочного охлаждения на первой стадии, что вызывает высокие термические напряжения, и недостаточная скорость закалочного охлаждения на второй стадии, что приводит к снижению прочностных характеристик материала.

Предлагается способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов. Основным отличием предлагаемого способа закалки от известных способов, в том числе от способа-прототипа, является то, что она проводится в два этапа. На первом этапе закалки проводится нагрев заготовки в капсуле до температуры -10+35°С относительно температуры сольвуса сплава, но ниже температуры солидуса. Затем заготовку выдерживают при этой температуре в вакууме в течение 0.25…12 часов. Закалочное охлаждение заготовки проводят в две стадии. Предлагаемый способ отличается от аналогов и прототипа тем, что на первой стадии заготовка охлаждается до некоторой промежуточной температуры в вакууме, а на второй стадии заготовка охлаждается с промежуточной температуры до температур, близких к комнатной, газообразным гелием под давлением не менее 2 атмосфер. На первой стадии закалочного охлаждения вакуум замедляет охлаждение заготовки по сравнению с ее охлаждением на воздухе. На второй стадии закалочного охлаждения газообразный гелий, наоборот, значительно ускоряет закалочное охлаждение заготовки по сравнению с ее охлаждением на воздухе. Это связано с тем, что коэффициент теплоотдачи при охлаждении заготовок газообразным гелием на 25-30% выше, чем коэффициент теплоотдачи при охлаждении заготовок азотом, аргоном или воздухом. Повышенная скорость закалочного охлаждения измельчает размер частиц упрочняющей γ'-фазы в объеме зерен и повышает значения предела прочности, σВ, и предела текучести, σ0.2, материала заготовок при комнатной температуре. В то же время увеличение скорости закалочного охлаждения приводит к росту термических напряжений, которые могут вызвать появление на поверхности заготовок закалочных трещин, а также недопустимое коробление заготовок. В связи с этим закалку заготовок на первом этапе проводят в капсуле, что позволяет локализовать максимальные растягивающие напряжения на начальной стадии закалочного охлаждения на поверхности заготовки, то есть сосредоточить их в материале стальной капсулы. Так как предел текучести материала капсулы (стали) при температурах 1150-1200°С очень низок (менее 1 кгс/мм), высокие растягивающие напряжения в капсуле релаксируют, капсула слегка деформируется, а появление трещин в заготовке, практически, исключается. Первый этап закалки завершается охлаждением заготовки до температур, близких к комнатной температуре.

На втором этапе закалки заготовку нагревают до более низкой температуры, чем температура нагрева на первом этапе закалки. Температура нагрева на втором этапе закалки составляет -10+10°С относительно температуры сольвуса. Выдержка в вакууме на втором этапе закалки также меньше, чем на первом этапе закалки. Она составляет 0.1…1 час. После этого следует закалочное охлаждение, которое, как и на первом этапе закалки, проводят в две стадии. На первой стадии заготовка охлаждается в вакууме, на второй стадии заготовка охлаждается газообразным гелием под давлением не менее 2 атмосфер. Поскольку закалка заготовок на втором этапе проводится с более низкой температуры, чем закалка на первом этапе, закалочные напряжения при ней уменьшаются. Поэтому закалка на втором этапе допускается как в капсуле, так и с частично снятой или с полностью удаленной капсулой.

Температура нагрева и выдержка на втором этапе закалки меньше, чем температура нагрева и выдержка на первом этапе закалки. Такой выбор температуры и выдержки объясняется тем, что все основные процессы, необходимые для формирования стабильной зеренной структуры, а также для получения однородного распределения легирующих компонентов в объеме зерна (обработка на твердый раствор) проходят на первом этапе закалки. Чем ниже температура нагрева и выдержка на втором этапе закалки, тем мельче зерно и выше прочностные свойства заготовок.

Двухэтапная закалка заготовок по предлагаемому режиму со ступенчатым охлаждением приводит к формированию структуры заготовок из гранулируемых жаропрочных никелевых сплавов, которая позволяет:

(1) Стабилизировать и повысить значения длительной прочности при 600-800°С после закалки на втором этапе и упрочняющего старения по сравнению с длительной прочностью заготовок после одноэтапной закалки и одинакового упрочняющего старения, при этом длительная прочность возрастает при определении ее, как на гладких образцах, так и на образцах с надрезом.

(2) Увеличить прочностные свойства при комнатной температуре по сравнению с прочностными свойствами сплава после одноэтапной закалки и аналогичного старения. Исследования показали, что величина временного сопротивления разрыву σВ растет в среднем на 1-3 кгс/мм2, а условного предела текучести σ0.2 - на 2-5 кгс/мм2.

Рост длительной прочности при температуре испытаний и прочностных характеристик при комнатной температуре объясняется тем, что в результате закалки заготовок на первом этапе под действием термических напряжений заготовки подвергаются небольшой деформации (менее 0.5%). Для высоколегированных жаропрочных никелевых сплавов выдержка после нагрева под закалку на втором этапе закалки происходит в присутствии повышенной плотности дислокаций. Это приводит к изменению структуры границ зерен γ-фазы и увеличивает сопротивление ползучести при испытаниях на длительную прочность при 600-800°С. Увеличение плотности дислокаций в материале заготовок после закалки на втором этапе и упрочняющего старения вызывает рост прочностных характеристик при комнатной температуре по сравнению со свойствами заготовок после закалки на первом этапе и аналогичного упрочняющего старения

Техническим результатом изобретения является повышение (по сравнению с аналогами и прототипом) прочностных свойств, длительной прочности гладких образцов и образцов с надрезом, а также сопротивления малоцикловой усталости (МЦУ) материала заготовок из высоколегированных гранулируемых жаропрочных никелевых сплавов при отсутствии закалочных трещин, недопустимых поводок и высоких остаточных напряжений.

Пример 1.

Предлагаемым способом из гранул жаропрочного никелевого сплава ЭП741НП были изготовлены заготовки дисков газотурбинного двигателя. Для осуществления технического решения, описанного в изобретении, капсулы с гранулами сплава ЭП741НП нагревали до температуры на 5-35°С выше температуры сольвуса, но ниже температуры солидуса, и давали выдержку в вакууме при указанной температуре в течение 4…8 ч. На 1й стадии закалочного охлаждения заготовки охлаждали в вакууме, а затем - газообразным гелием под давлением более 2 атмосфер. После охлаждения заготовок на первом этапе закалки до комнатной температуры заготовки подвергали закалке на втором этапе и трехступенчатому старению. Выдержку на втором этапе закалки давали в вакууме при температуре -10+10°С относительно температуры сольвуса.

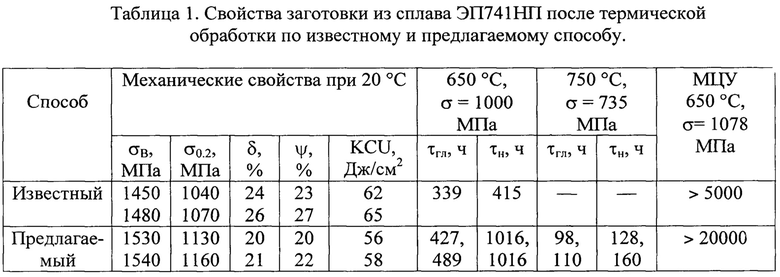

В таблице 1 представлены значения механических свойств при комнатной и рабочей температуре. Для сравнения в той же таблице представлен уровень свойств аналогичной заготовки после одноэтапной закалки в воздушной печи и аналогичного старения.

Предлагаемый способ термической обработки обеспечивает получение более высоких и стабильных характеристик длительной прочности, τгл и τн, характеристик прочности σВ и σ0.2, а также сопротивления МЦУ, чем по известному способу.

Пример 2.

Предлагаемым способом из гранул высокопрочного никелевого сплава ВВ751П были изготовлены заготовки дисков газотурбинного двигателя. Для осуществления изобретения капсулы с засыпанными гранулами сплава ВВ751П подвергали ГИП. Далее заготовки на первом этапе закалки в капсулах нагревалидо температуры на 3-35°С выше температуры сольвуса, но ниже температуры солидуса. После выдержки в вакууме в течение 4-8 ч проводили закалочное охлаждение в вакууме на 1й стадии, а затем закалочное охлаждение на 2й стадии газообразным гелием под давлением более 2 бар и охлаждение до комнатной температуры. После этого заготовку в капсуле подвергали закалке на втором этапе по режиму: нагрев до температуры -10+10°С относительно температуры сольвуса, выдержка в вакууме при этой температуре в течение 0,1…1 час. Затем заготовки охлаждали до комнатной температуры сначала на 1й стадии закалочного охлаждения в вакууме, затем - на 2й стадии закалочного охлаждения газообразным гелием под давлением более 2 бар.

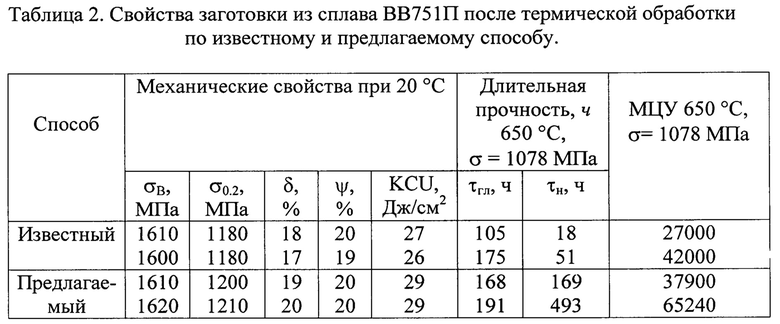

Комплекс свойств заготовок представлен в таблице 2.

Для сравнения в той же таблице представлены результаты испытаний материала аналогичной заготовки после закалки известным способом (по патенту РФ №2453398). Заготовку без капсулы обрабатывали на твердый раствор в воздушной печи при 1200°С 8 ч. Закалочное охлаждение осуществляли путем обдува заготовки двумя вентиляторами с разных сторон. После закалки проводили двухступенчатое старение по серийному режиму. Видно, что термическая обработка по предлагаемому>способу обеспечивает существенное увеличение длительной прочности, особенно, для образцов с надрезом и рост значений предела текучести материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ЭП741НП | 2021 |

|

RU2772725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ ЗАГОТОВОК ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2024 |

|

RU2838559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ МАЛОЦИКЛОВОЙ УСТАЛОСТИ | 2011 |

|

RU2455383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕМЕННОЙ СТРУКТУРЫ ПО СЕЧЕНИЮ ПОРОШКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2455115C1 |

Изобретение относится к области металлургии, в частности к способам термической обработки заготовок из высоколегированных гранулируемых жаропрочных никелевых сплавов, и может быть использовано в производстве деталей газотурбинных двигателей. Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов включает нагрев, выдержку и охлаждение. Закалку проводят в два этапа, на первом из которых нагрев заготовок в капсуле осуществляют до температуры -10+35°С относительно температуры сольвуса сплава, но ниже температуры солидуса, выдержку в вакууме при этой температуре в течение 0,25…12 ч и закалочное охлаждение заготовки в капсуле в две стадии, на первой из которых охлаждение проводят в вакууме, а на второй - в газообразном гелии под давлением не менее 2 атм., а на втором этапе закалки нагревают заготовки в капсуле или с частичным/полным удалением капсулы до температуры -10+10°С относительно температуры сольвуса с выдержкой при этой температуре в вакууме в течение 0,1…1 ч с последующим охлаждением сначала в вакууме, а затем – в газообразном гелии под давлением не менее 2 атм. Обеспечивается увеличение длительной прочности и предела текучести. 2 табл., 2 пр.

Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов, включающий нагрев, выдержку и охлаждение, отличающийся тем, что закалку проводят в два этапа, на первом из которых нагрев заготовок в капсуле осуществляют до температуры -10+35°С относительно температуры сольвуса сплава, но ниже температуры солидуса, выдержку в вакууме при этой температуре в течение 0,25…12 ч и закалочное охлаждение заготовки в капсуле в две стадии, на первой из которых охлаждение проводят в вакууме, а на второй - в газообразном гелии под давлением не менее 2 атм., а на втором этапе закалки нагревают заготовки в капсуле или с частичным/полным удалением капсулы до температуры -10+10°С относительно температуры сольвуса с выдержкой при этой температуре в вакууме в течение 0,1…1 ч с последующим охлаждением сначала в вакууме, а затем – в газообразном гелии под давлением не менее 2 атм.

| СПОСОБ ЗАКАЛКИ ЗАГОТОВОК ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2432415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2433205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ДИСКОВ ИЗ ГРАНУЛИРОВАННЫХ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ С ИСХОДНОЙ МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ МИКРОДУПЛЕКС | 2010 |

|

RU2419675C1 |

| US 4168967 A1, 25.09.1979 | |||

| US 20150225828 A1, 13.08.2015. | |||

Авторы

Даты

2019-08-16—Публикация

2018-07-05—Подача