Изобретение относится к области сборочного производства и может быть использовано как вспомогательное средство для осуществления операций ручной сборки и обучения персонала..

Известна система визуализации объекта для транспортных средств, например, для сборки воздушного летательного аппарата (ЛА) [1], которая содержит производственное оборудование для производства ЛА, управляющую систему, устройство управления объектами в управляющей системе. Устройство управления объектами содержит устройство отображения выбираемых секций для сборки ЛА. Для производства ЛА идентифицируют модель ЛА, отображают секции ЛА в графическом пользовательском интерфейсе на устройстве отображения, управляют сборкой ЛА на основе отображаемых секций, соответствующих деталям ЛА. Обеспечивается уменьшение времени на сборку ЛА и уменьшение времени на обучение операторов.

Недостатком системы визуализации объекта для транспортных средств, например, для сборки воздушного летательного аппарата является ограниченность условий применения.

Известны способ и аппаратура для сборки комплексного изделия в параллельной системе подготовки продукции [2], которые осуществляют подачу набора подкомпонентов и по меньшей мере одного базового компонента в зону загрузки деталей для сборки указанного комплексного изделия. Осуществляют автоматическую транспортировку набора подкомпонентов и по меньшей мере одного базового компонента в одну из компьютеризованных сборочных ячеек с помощью транспортной системы. Производят автоматическую сборку набора подкомпонентов и базового компонента в комплексное изделие с помощью компьютеризованной сборочной ячейки. Компьютеризированная сборочная ячейка имеет по меньшей мере одну руку для смены инструмента с устанавливаемым роботом положением, которая выполняет множество сборочных операций для сборки указанного набора подкомпонентов на указанном базовом компоненте, в котором каждую сборочную операцию выполняют используя соответствующий инструмент, выбираемый из множества инструментов. Осуществляют автоматическую транспортировку комплексного изделия на станцию выгрузки с помощью транспортной системы.

Недостатками данного способа и аппарата являются ограниченность в применении, высокая стоимость и сложность реализации данного способа.

Известна компьютерно-реализуемая система моделирования и разработки конструкторской документации [3], которая содержит подсистему унифицированных трансформеров деталей - моделей-трансформеров, представляющих собой параметрически изменяемые шаблоны, и обеспечивающих разработку конструкторской документации деталей, подсистему аналогов аналогов-трансформеров, изменяемых как по конфигурации, так и типоразмерно и параметрически, обеспечивающую создание электронной библиотеки аналогов трансформеров, подсистему типовых и унифицированных сборок моделей сборок-трансформеров, централизованно и параметрически изменяемых шаблонов, состоящих из связанных между собой моделей сборки и деталей-трансформеров, их чертежей и спецификации и позволяющих контекстно из сборки проводить связанные изменения во всю свою структуру, при этом система обеспечивает хранение и использование группы шаблонов-чертежей деталей для моделей-трансформеров и обеспечивает определенную структуру обозначений деталей и сборок, а также определенную структуру наименований файлов.

Недостатками способа является необходимость наличия высокой квалификации пользователей системы.

Известно программируемое устройство [5], размещенное в производственной среде для содействия оператору, используемое как вспомогательное средство для осуществления операций ручной сборки, выполняемых посредством средства сборки, на деталях. Устройство содержит устройство ввода, выполненное с возможностью использования оператором, осветительное устройство с источником света для освещения рабочей области, предназначенной для работы оператора, датчик для определения пространственных координат средства сборки и электронную систему управления, которая выполнена с возможностью запоминания обучающей последовательности операций ручной сборки и регистрации положения средства сборки в ходе исполнения операций. При этом осветительное устройство выполнено с возможностью проецирования на упомянутую рабочую область с пространственными координатами упомянутого средства сборки, определенными упомянутым датчиком, графической инструкции операций ручной сборки. Группа изобретений касается также способа проведения операций сборки с применением данного вспомогательного устройства.

Недостатками способа являются высокая стоимость предлагаемого устройства и ограниченность условий применения.

Наиболее близким техническим решением, принятым за прототип, является способ сборки оборудования с помощью уникальных двумерных штрихкодов и система для его осуществления [4], который реализуется тем, что на каждую сборочную единицу оборудования наносят сгенерированный уникальный двумерный штрихкод; во время сборки оборудования, в соответствии с выбранной компоновкой оборудования, с помощью мобильного устройства пользователя сканируют последовательно в соответствии с сохраненной последовательностью уникальных двумерных штрихкодов уникальный двумерный штрихкод, нанесенный на каждую сборочную единицу оборудования, причем передают отсканированный уникальный двумерный

штрихкод на сервер, автоматически отображают техническую документацию каждой сборочной единицы при сканировании уникального двумерного штрихкода и автоматически отображают следующую деталь для сканирования в соответствии с выбранной компоновкой; с помощью сервера автоматически отслеживают последовательность сборки оборудования соответствующей компоновки в соответствии с сохраненной последовательностью уникальных двумерных штрихкодов и в соответствии с отображаемой на мобильном устройстве пользователя технической документацией каждой сборочной единицы.

Недостатком способа является необходимость маркирования деталей специальными кодами, что требует дополнительных затрат и надежности их отражения на сборочной единице.

Задачей изобретения является унификация, оптимизация и ускорения качества сборки или ремонта оборудования, автоматизированный контроль за качеством изделий и соблюдением регламентов сборки, снижение требований к квалификации сборщиков и привития профессиональных навыков, повышение уровня производственной безопасности.

Решение поставленных задач достигается тем, что:

способ автоматизированной сборки изделия с применением технологии дополненной реальности, реализуемый с помощью устройства, состоящего из модуля дополненной реальности, модуля распознавания и визуального контроля качества изделия, эталонной трехмерной модели изделия, модуля разметки данных, трехмерной модели сборки изделия, модуля автоматизированного технологического контроля, трехмерной модели собранного изделия, включающий создание эталонной трехмерной модели изделия, обеспечивающей в реальном времени распознавание и отображение сборочных деталей и алгоритмов сборки изделия и сформированной с помощью модуля разметки данных с использованием машинного обучения на основе данных чертежей или существующих трехмерных моделей изделия, выполнение оператором сборочных операций с формированием трехмерной модели сборки изделия, причем при выявлении некорректных действий оператора выдается предупреждение и одновременно происходит обучение оператора; осуществление на этапе сборки изделия оператором автоматического распознавания и визуального контроля качества изделия модулем распознавания и визуального контроля качества изделия, при этом при обнаружении брака и/или неправильной сборки происходит выдача предупреждения; формирование после сборки изделия трехмерной модели собранного изделия, сравнение трехмерной модели собранного изделия с эталонной трехмерной моделью изделия, причем при обнаружении расхождений между трехмерной моделью собранного изделия и эталонной трехмерной моделью изделия изделие отправляется на доработку.

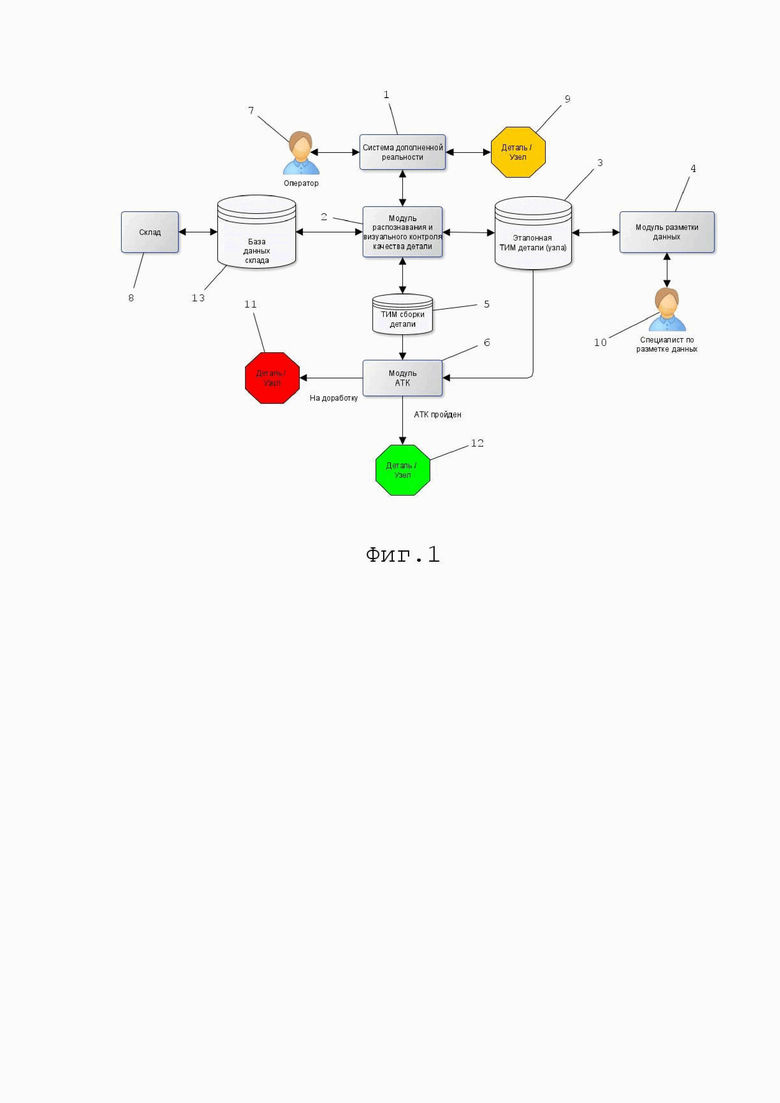

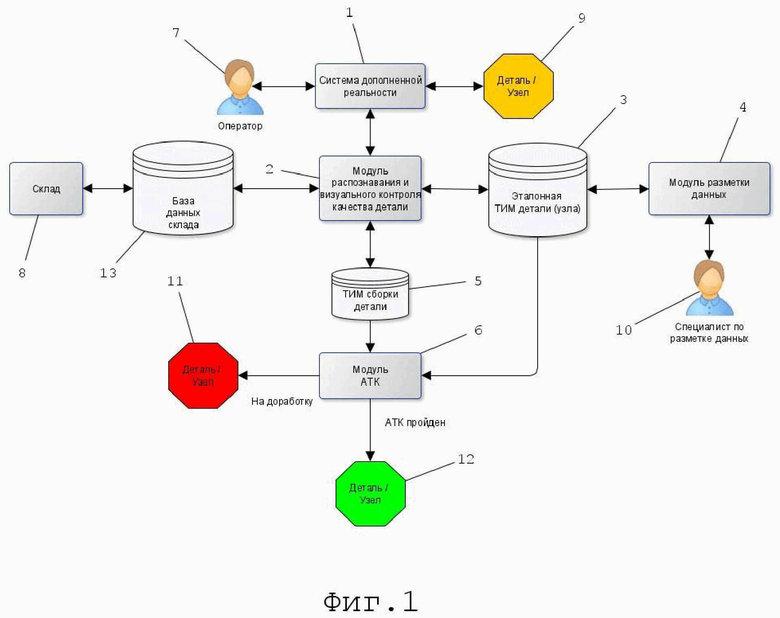

Схема работы сборочной системы представлена на фиг. 1.

На чертежах приняты следующие условные обозначения: 1 - модуль дополненной реальности, 2 - модуль распознавания и визуального контроля качества изделия, 3 - эталонная трехмерная информационная модель изделия, 4 - модуль разметки данных, 5 - трехмерная модель сборки изделия, 6 - модуль автоматизированного технологического контроля, 7 - оператор, 8 - деталь, 9 - специалист по разметке данных, 10 - изделие, прошедшее автоматизированный технологический контроль, 11 – изделие, не прошедшее автоматизированный технологический контроль.

Способ автоматизированной сборки изделия с применением технологии дополненной реальности представляет собой программно-аппаратный комплекс, включающий модуль дополненной реальности 1, модуль распознавания и визуального контроля качества изделия 2, эталонную трехмерную информационную модель изделия 3, модуль разметки данных 4, трехмерную модель сборки изделия 5, модуль автоматизированного технологического контроля 6, который создает среду дополненной реальности, с которой взаимодействует оператор 7.

На основе эталонной трехмерной модели изделия 3 в реальном времени происходит распознавание, отображение сборочных деталей 8, алгоритмов сборки изделия, после чего под контролем системы оператор 7 выполняет сборочные операции, при этом формируется трехмерная модель сборки изделия 5, при выявлении некорректных действий оператора выдается предупреждение, одновременно происходит обучение оператора 7.

Эталонная трехмерная модель изделия 3 формируется с помощью модуля разметки данных 4 с использованием нейросетей, машинного обучения и др. технологий специалистом по разметке данных 9, на основе чертежей, существующих трехмерных моделей и др.

На этапе сборки изделий оператором модуль распознавания и визуального контроля 2 ведет автоматизированный технологический контроль качества изделия при обнаружении брака и/или неправильной сборки, выдает предупреждение.

Сформированная после сборки трехмерная модель сборки изделия 5 сравнивается модулем автоматизированного технологического контроля 6 с эталонной трехмерной моделью изделия 3, и при обнаружении расхождений изделие отправляется на доработку 11, а при прохождении автоматизированного технологического контроля изделие 10 направляется в дальнейший технологический процесс.

Технический результат и расширение области применения сборочной системы достигается созданием сборочной среды, в которой контролируются действия операторов, качество изделий и их сборки в реальном времени, созданием трехмерной модели изделий, созданием эталонной трехмерной модели и обучением операторов.

Источники информации

1. Патент РФ № 2651504. Система визуализации объекта для транспортных средств, например, для сборки воздушного летательного аппарата. МПК G06Q 10/00. Патентообл. Зе Боинг Компани (US). Изобрет. СИНСЕК Кристофер Дж. (US). Заявл. 09.01.2014. Опубл. 19.04.2019.

2. Патент РФ № 2422258. Способ и аппаратура для сборки комплексного изделия в параллельной системе подготовки продукции. МПК B23P 21/00. Патентообл. КОУМО, ИНК. (US). Изобрет. УОЛЛИС Ричард А. (US), ГРЭХЕМ Джон (US), БРАУН Теодор Роберт (US). Заявл. 12.08.2008. Опубл. 27.06.2011.

3. Патент РФ № 2667970. Компьютерно-реализуемая система моделирования и разработки конструкторской документации на основе унифицированных по элементарным телам моделей-трансформеров с прямым параметрическим макро- изменением. МПК G06F 17/00. Патентообл. Долгополов И.Г (RU). Изобрет. Долгополов И.Г (RU). Заявл. 28.11.2016. Опубл. 01.06.2018.

4. Патент РФ № 2795743. Способ сборки оборудования с помощью уникальных двумерных штрихкодов и система для его осуществления. МПК G06K 7/10. Патентообл. ООО «РУССИНТЕГРАЛ-ТЕХНОЛОГИЯ» (RU). Изобрет. Ларионов В.Ю. (RU), Григорчик А.В. (RU). Заявл. 13.12.2021. Опубл. 11.05.2023.

5. Патент РФ №2763461. МПК B23P 21/00. Программируемое устройство, размещенное в производственной среде для содействия оператору. Патентообл. Комау С.п.А. (IT). Изобрет. Гирарди (IT), Лакелло Л.М. (IT). Заявл. 24.07.2018. Опубл. 26.08.2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компьютерно-реализуемый способ автоматического контроля сборочного производства | 2023 |

|

RU2823907C1 |

| Способ управления бортовыми системами беспилотных транспортных средств при помощи нейронных сетей на основе архитектуры трансформеров | 2024 |

|

RU2841111C1 |

| СИСТЕМА РАСПОЗНАВАНИЯ ИЗОБРАЖЕНИЯ: BEORG SMART VISION | 2020 |

|

RU2777354C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ПРЕДОТВРАЩЕНИЯ ВЗРЫВА ПЫЛЕМЕТАНОВОЗДУШНОЙ СМЕСИ В КОМПЛЕКСНО-МЕХАНИЗИРОВАННОМ ЗАБОЕ | 2010 |

|

RU2459958C1 |

| Система определения стоимости весового товара | 2021 |

|

RU2809136C2 |

| Система контроля и управления доступом на базе биометрических технологий аутентификации личности по голосу и по лицу | 2013 |

|

RU2638775C2 |

| СПОСОБ СБОРКИ ОБОРУДОВАНИЯ С ПОМОЩЬЮ УНИКАЛЬНЫХ ДВУХМЕРНЫХ ШТРИХКОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2795743C1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ИММЕРСИВНОГО ВЗАИМОДЕЙСТВИЯ С ДЕЙСТВИТЕЛЬНЫМИ И/ИЛИ ИМИТИРУЕМЫМИ ТЕХНИЧЕСКИМИ СРЕДСТВАМИ ДЛЯ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ, КОНТРОЛЯ СОСТОЯНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ И ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ | 2009 |

|

RU2495476C2 |

| МОБИЛЬНОЕ УСТРОЙСТВО ВИЗУАЛИЗАЦИИ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ДОПОЛНЕННОЙ РЕАЛЬНОСТИ | 2019 |

|

RU2739901C1 |

| Тренажер оператора системы управления непрерывной разливкой алюминия | 2023 |

|

RU2805535C1 |

Изобретение относится к области сборочного производства и может быть использовано как вспомогательное средство для осуществления операций ручной сборки и обучения персонала. Предложен способ автоматизированной сборки изделия с применением технологии дополненной реальности, реализуемый с помощью устройства, состоящего из модуля дополненной реальности, модуля распознавания и визуального контроля качества изделия, эталонной трехмерной модели изделия, модуля разметки данных, трехмерной модели сборки изделия, модуля автоматизированного технологического контроля, трехмерной модели собранного изделия, включающий создание эталонной трехмерной модели изделия, обеспечивающей в реальном времени распознавание и отображение сборочных деталей и алгоритмов сборки изделия и сформированной с помощью модуля разметки данных с использованием машинного обучения на основе данных чертежей или существующих трехмерных моделей изделия, выполнение оператором сборочных операций с формированием трехмерной модели сборки изделия, причем при выявлении некорректных действий оператора выдается предупреждение и одновременно происходит обучение оператора; осуществление на этапе сборки изделия оператором автоматического распознавания и визуального контроля качества изделия модулем распознавания и визуального контроля качества изделия, при этом при обнаружении брака и/или неправильной сборки происходит выдача предупреждения; формирование после сборки изделия трехмерной модели собранного изделия, сравнение трехмерной модели собранного изделия с эталонной трехмерной моделью изделия, причем при обнаружении расхождений между трехмерной моделью собранного изделия и эталонной трехмерной моделью изделия изделие отправляется на доработку. Технический результат - расширение области применения сборочной системы. 1 ил.

Способ автоматизированной сборки изделия с применением технологии дополненной реальности, реализуемый с помощью устройства, состоящего из модуля дополненной реальности, модуля распознавания и визуального контроля качества изделия, эталонной трехмерной модели изделия, модуля разметки данных, трехмерной модели сборки изделия, модуля автоматизированного технологического контроля, трехмерной модели собранного изделия, включающий создание эталонной трехмерной модели изделия, обеспечивающей в реальном времени распознавание и отображение сборочных деталей и алгоритмов сборки изделия и сформированной с помощью модуля разметки данных с использованием машинного обучения на основе данных чертежей или существующих трехмерных моделей изделия, выполнение оператором сборочных операций с формированием трехмерной модели сборки изделия, причем при выявлении некорректных действий оператора выдается предупреждение и одновременно происходит обучение оператора; осуществление на этапе сборки изделия оператором автоматического распознавания и визуального контроля качества изделия модулем распознавания и визуального контроля качества изделия, при этом при обнаружении брака и/или неправильной сборки происходит выдача предупреждения; формирование после сборки изделия трехмерной модели собранного изделия, сравнение трехмерной модели собранного изделия с эталонной трехмерной моделью изделия, причем при обнаружении расхождений между трехмерной моделью собранного изделия и эталонной трехмерной моделью изделия изделие отправляется на доработку.

| Компьютерно-реализуемый способ автоматического контроля сборочного производства | 2023 |

|

RU2823907C1 |

| CN 109189213 A, 11.01.2019 | |||

| CN 106340217 A, 18.01.2017 | |||

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СБОРКИ ИЗДЕЛИЯ, КОНТРОЛЯ И ИНФОРМАЦИОННОГО СОПРОВОЖДЕНИЯ ПРОЦЕССА | 2013 |

|

RU2536428C1 |

| СПОСОБ СБОРКИ ОБОРУДОВАНИЯ С ПОМОЩЬЮ УНИКАЛЬНЫХ ДВУХМЕРНЫХ ШТРИХКОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2795743C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ВИЗУАЛИЗАЦИИ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ДОПОЛНЕННОЙ РЕАЛЬНОСТИ | 2019 |

|

RU2739901C1 |

Авторы

Даты

2025-04-22—Публикация

2024-08-24—Подача