Разработка относится к области информационных технологий и вычислительной техники применительно к производству алюминия, а именно, к области виртуальных тренажеров плавильно-литейного комплекса по приготовлению и литью слитков из алюминия и его сплавов.

Известен тренажер для повышения эффективности обучения студентов ВУЗов и технологов литейных специальностей, использующий визуально-логические и анимационные системы для изучения процессов возникновения литейных дефектов в динамике заливаемого металла, содержащий подсистему формирования тестов, включающую в себя базу данных тестов и интерфейс заполнения для них, содержащий тренажер, включающий в себя модуль оценки знаний пользователя, фотографии дефектных отливок, дерево идентификации литейных дефектов, информацию о причинах возникновения дефектов, подсистему визуализации возникновения дефектов и способы их устранения, содержащий модули расчета и анализа технологических параметров, включающие в себя подсистему анализа газового режима литейной формы, подсистему анализа процесса затвердевания, подсистему проектирования литниковой системы, подсистему набора экспертных систем определения причин возникновения дефектов. (Воронин Ю.Ф., Камаев В.А., Тренажер для повышения эффективности обучения студентов ВУЗов и технологов литейных специальностей // Системы управления, связи и безопасности. - 2015. - №3. - С. 210-220.

Недостаток известного решения заключается в том, что действие тренажера распространяется на литье отливок в готовые формы, т.е. на периодическое литье в стационарных условиях. При этом тренажер не включает технологию приготовления сплавов и касается только идентификации литейных дефектов отливок и способов их устранения.

Известен способ и устройство автоматизированного видеоанализа темплетов при непрерывном литье заготовок на МНЛЗ (Патент РФ №2261477. G06K 9/78. Приоритет 21.04.2003. Опубл. 27.09.2005. Способ автоматизированного видеоанализа (контроля) образцов включает в себя подготовку образцов, получение видеоизображений путем сканирования, обработку видеоизображений программным обеспечением для выявления структурных дефектов, оценивание дефектов и запоминание полученных данных, создание электронного отчета по каждому анализируемому образцу. Технический результат достигается благодаря тому, что применяют обучаемое программное обеспечение для обработки двумерных изображений, производят автоматический поиск дефектов, автоматическую идентификацию типа, геометрического распределения и выраженности каждого дефекта в баллах в соответствии с эталонной шкалой классификации дефектов, передают в компьютер вычислительного модуля технологические параметры изготовления каждого образца, формируют полный отчет по качеству при заданных технологических параметрах литья, пополняют библиотеку обнаруженных дефектов, определяют систему бездефектной технологии непрерывного литья заготовок на основе данных проведенного видеоанализа.

Недостаток известного изобретения связан с тем, что корректировку технологического процесса непрерывного литья металла можно произвести только после отливки готового слитка, подготовки образцов для исследований, сканирования поверхности образцов и анализа их структуры. При таком подходе на первой ходке может быть получена бракованная продукция, что приведет к непроизводительным расходам.

Наиболее близким по технической сути и наличию сходных, существенных признаков является Тренажер оператора системы управления непрерывной разливкой стали (Патент РФ №2226006. G09B 25/02. Приоритет 04.10.2001. Опубл. 20.03.2004. Это решение выбрано в качестве ближайшего аналога. Тренажер содержит блок задания исходных условий, соединенный с группами взаимосвязанных блоков задания управляющих воздействий и управляющими блоками гидравлической имитации движения жидкого металла, которые имеют блок управления уровнем металла в промежуточном ковше, блок управления затягиванием стакана промежуточного ковша, блоки управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, блок управления скоростью вытягивания заготовки и блок выявления затягивания стакана промежуточного ковша. При этом используются гидравлическая модель комплекса соответствующего оборудования и новые программные разработки.

Водная среда, используемая в физической модели, не в полной мере соответствует динамическим и кинетическим характеристикам жидкой стали, что не позволяет достоверно имитировать и устранять некоторые ситуации в процессе литья слитка, в частности, затягивание стакана промежуточного ковша. Кроме того, действие тренажера распространяются только на разливку готовой стали и не охватывает процесс приготовления сплава.

Задачей предполагаемого изобретения является создание тренажера, объединяющего виртуальную цифровую модель оборудования, созданную на базе реальной физической модели плавильно-литейного комплекса, и систему автоматизированного управления непрерывной разливкой алюминия которые можно применять для подготовки и тренировки навыков литейного персонала.

Решается это тем, что тренажер оператора системы управления непрерывной разливкой алюминия, включающий программное обеспечение в составе блока задания исходных условий, соединенного с группами взаимосвязанных блоков задания управляющих воздействий, согласно изобретению, включает:

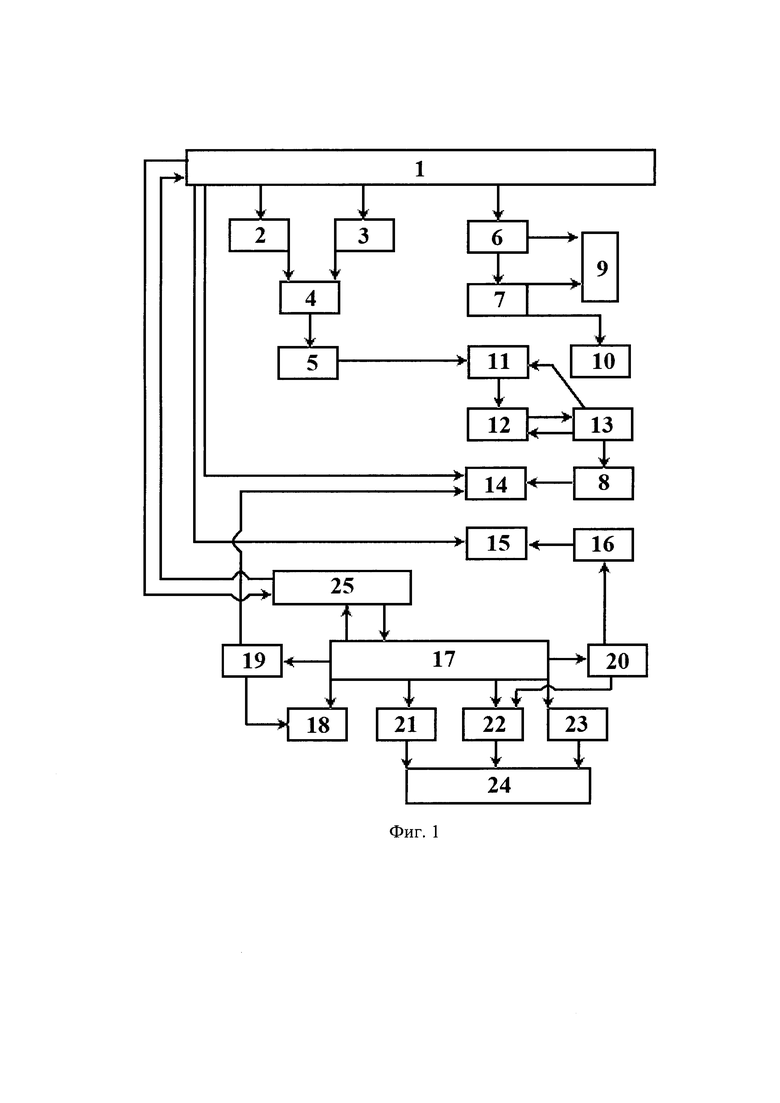

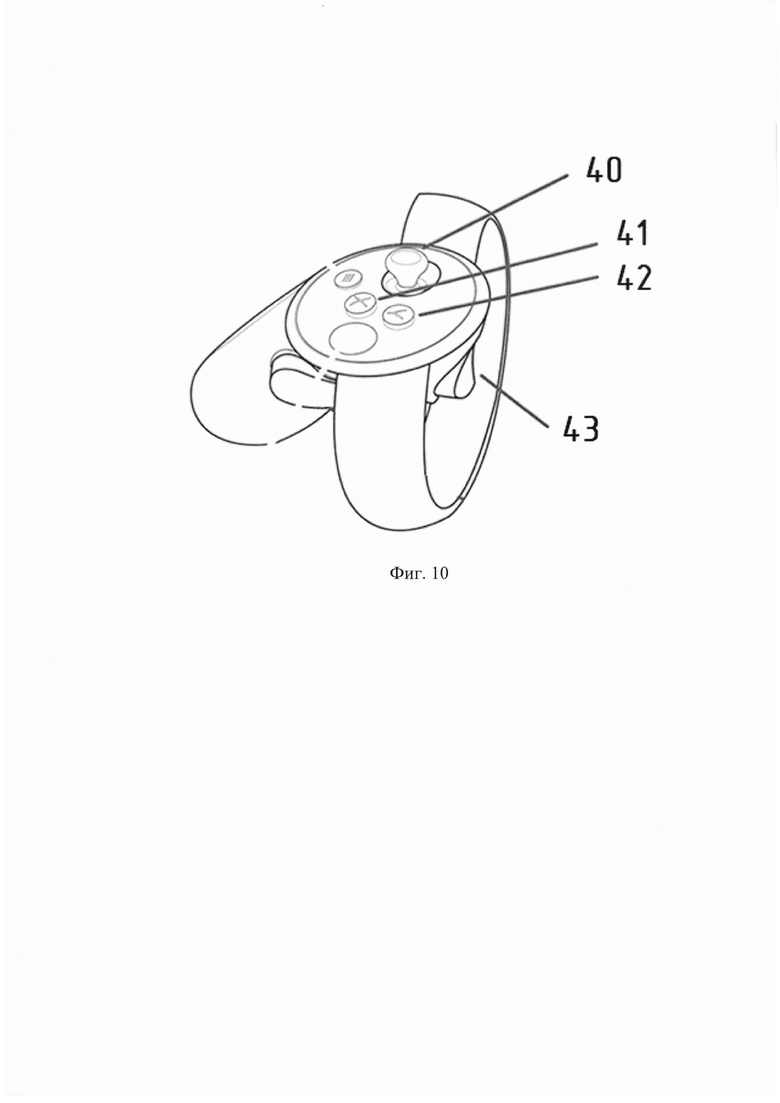

блок 1 - задание по химическому составу, температуре сплава в миксере, готового к литью;

блок 2 - база исходных данных по составу алюминия и алюминиевых сплавов;

блок 3 - база данных по составу легирующих и модифицирующих добавок;

блок 4 расчета количества легирующих и модифицирующих добавок к алюминиевой основе;

блок 5 подготовки легирующих и модифицирующих добавок к плавке (резка, взвешивание).

Раздел приготовления сплава в индукционной печи и наклонном миксере, состоящий из:

блок 6 управляющих воздействий на систему охлаждения индукционных печей;

блок 7 управляющих воздействий на токовую нагрузку индукционных печей;

блок 8 управляющих воздействий по наклону индукционных печей;

блок 9 управляющих воздействий по аварийному отключению индукционных печей;

блок 10 управления вытяжной вентиляцией;

блок 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу;

блок 12 управляющих воздействий по выбору температурно-временных условий растворения добавок;

блок 13 управляющих воздействий по химическому анализу сплава и подшихтовки сплава (при необходимости);

блок 14 управляющих воздействий по регулированию температуры сплава в миксере;

блок 15 управляющих воздействий по регулированию интенсивности МГД перемешивания сплава в миксере;

блок 16 управляющих воздействий по скорости наклона миксера;

Раздел литья слитков, который содержит:

блок 17 ввода исходных данных по технологическим параметрам литья слитка (типоразмер слитка, температура, скорость литья, расход охлаждающей воды, уровень сплава в кристаллизаторе в начальный и основной периоды литья);

блок 18 управляющих воздействий по нагреву металлотракта;

блок 19 управляющих воздействий по стабилизации температуры сплава в процессе литья;

блок 20 управляющих воздействий по регулированию скорости литья;

блок 21 управляющих воздействий по регулированию расхода охлаждающей воды на кристаллизатор и слиток;

блок 22 управляющих воздействий по регулированию расхода масла в кристаллизатор;

блок 23 управляющих воздействий по стабилизации уровня сплава в кристаллизаторе;

блок 24 управляющих воздействий по аварийному отключению литейной машины;

блок 25 - оценка результатов приготовления сплава и литья слитка,

при этом выходы блока 1 задания по химическому составу и температуре сплава в миксере соединены с входами блока 2 с базой исходных данных по составу алюминия и алюминиевых сплавов, блока 3 с базой данных по составу легирующих и модифицирующих добавок и блока 6 управляющих воздействий на систему охлаждения индукционных печей,

выходы блоков 2 и 3 соединены с входом блока 4 расчета количества легирующих и модифицирующих добавок к алюминиевой основе,

выход блока 4 соединен с входом блока 5 подготовки легирующих и модифицирующих добавок к плавке,

выход блока 5 соединен с входом блока 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу,

выход блока 6 управляющих воздействий на систему охлаждения индукционных печей связан с входом блока 7 управляющих воздействий на токовую нагрузку индукционных печей,

вход в аварийный блок 9 связан с выходом блока 6 системы охлаждения индукционных печей и выходом блока 7 управления токовой нагрузкой индукционных печей,

вход блока 10 управления приточно-вытяжной вентиляцией связан с выходом блока 7 управляющих воздействий на токовую нагрузку индукционных печей,

выход блока 11 последовательности введения добавок в жидкий алюминий связан с входом блока 12 по выбору температурно-временных условий растворения добавок,

выход блока 13 управляющих воздействий по химическому анализу сплава и подшихтовки сплава связан с входом блока 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу, входом блока 12 управляющих воздействий по выбору температурно-временных условий растворения добавок, входом блока 8 управляющих воздействий по наклону индукционных печей,

выход блока 16 управляющих воздействий по скорости наклона миксера связан с входом блока 15 управляющих воздействий по регулированию интенсивности МГД перемешивания сплава в миксере,

выход блока 19 стабилизации температуры сплава в процессе литья связан с входами в блок 14 регулирования температуры сплава в миксере и блок 18 управляющих воздействий по нагреву металлотракта,

выход блока 20 по регулированию скорости литья связан с входом блока 16 скорости наклона миксера, входом блока 23 стабилизации уровня сплава в кристаллизаторе и входом блока 22 регулирования расхода масла в кристаллизатор,

вход блока 24 аварийного отключения литейной машины связан с выходом блока 21 регулирования расхода охлаждающей воды на кристаллизатор и слиток, выходом блока 22 регулирования расхода масла в кристаллизатор, выходом блока 23 стабилизации уровня сплава в кристаллизаторе.

блок 25 по оценке результатов приготовления сплава и литья слитка связан с блоком 1 - задание по химическому составу, температуре сплава в миксере, готового к литью и блоком 17 ввода исходных данных по технологическим параметрам литья слитка.

На фиг. 1 показана структурная схема тренажера системы управления процессами приготовления алюминиевого сплава в индукционной печи и в миксере и непрерывной разливки на литейной машине. Схема условно разделена на 3 раздела:

- Подготовка шихтовых материалов (включает блоки 1, 2, 3, 4, 5);

- Приготовление сплава в индукционной печи и наклонном миксере (включает блоки с 1-16);

- Литье слитков (включает блоки с 17-25);

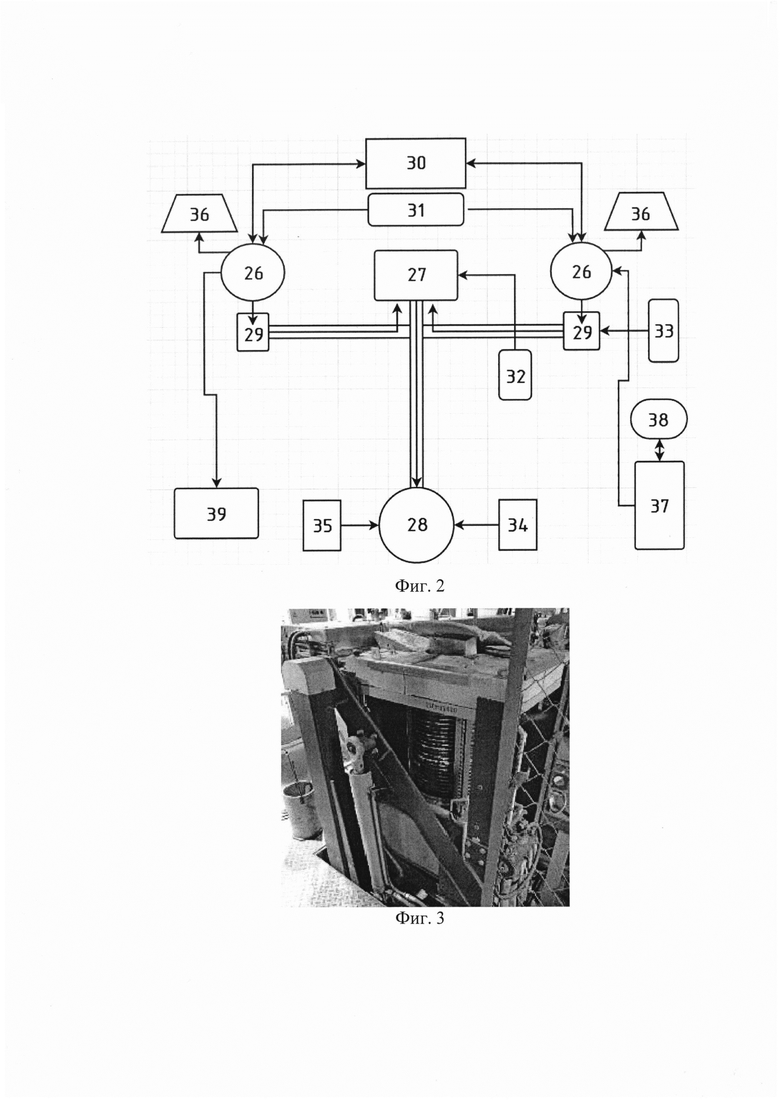

На фиг. 2 приведена принципиальная схема получения слитка полунепрерывным методом, которая содержит:

индукционные печи 26, наклонный электрический миксер 27, литейную машину 28, металлотракты 29, систему охлаждения индукционных печей 30 и пульт управления индукционными печами 31, пульт управления миксером 32, пульт управления нагревом металлотракта 33, пульт управления давлением и расходом воды 34, пульт управления литейной машиной 35, вентиляционную установку 36, металлорежущий станок 37 и весы 38, оптико-эмиссионный спектрометр для анализа сплавов 39.

Тренажер выполнен на основе реальной плавильно-литейной установки, с возможностью отслеживания движения, получения данных от вычислительного устройства, получения данных от устройства позиционирования, а также, по меньшей мере, одно устройство позиционирования, выполненное с возможностью измерения положения и ориентации Пользователя, обновления положения объекта в среде виртуальной реальности. Разработку сцены виртуальной реальности производили в программном обеспечении Unity (64-bit). Трехмерные модели основных узлов создавали в пакете трехмерного моделирования Autodesk 3dsMax 2020. Созданные модели впоследствии импортировали в сцену виртуальной и дополненной реальности, то есть предметы, и функциональные узлы установки располагали на своем месте в соответствии с разработанной компоновкой сцены. Затем, для корректного отображения узлов оборудования в виртуальной среде на них были наложены текстуры, бампы и рельефы, добавляющие фотореалистичности, чтобы минимизировать визуальные различия между виртуальной и физической моделью установки полунепрерывного литья слитков.

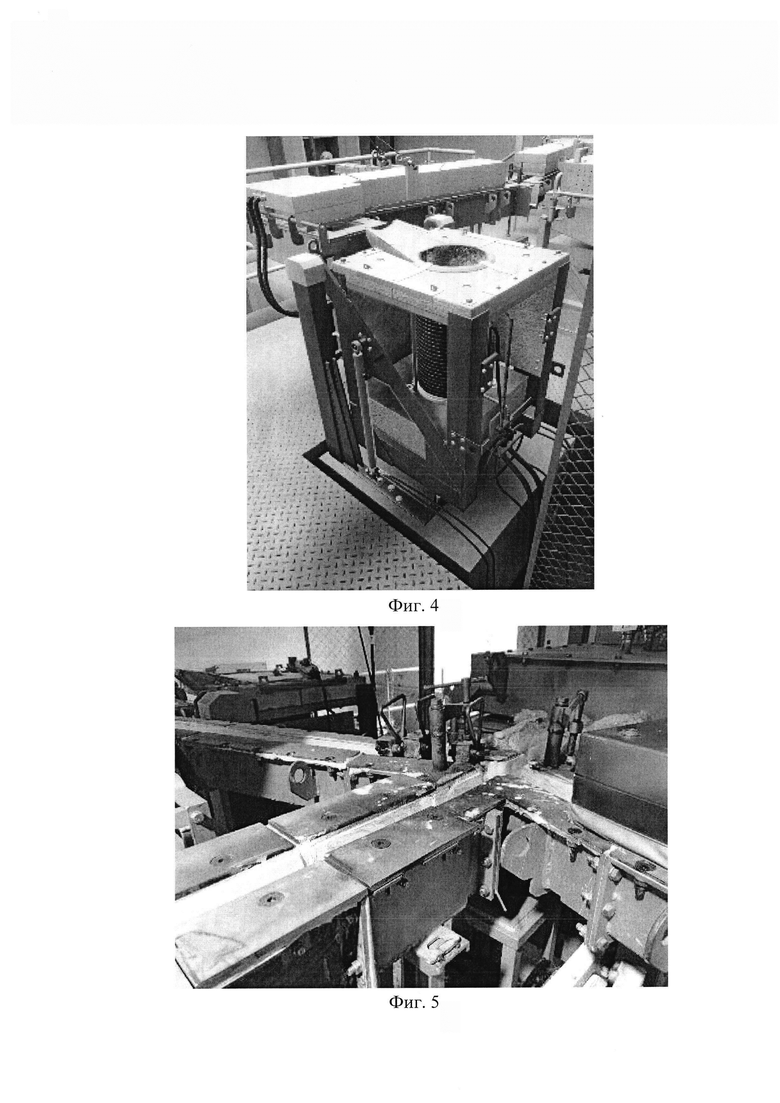

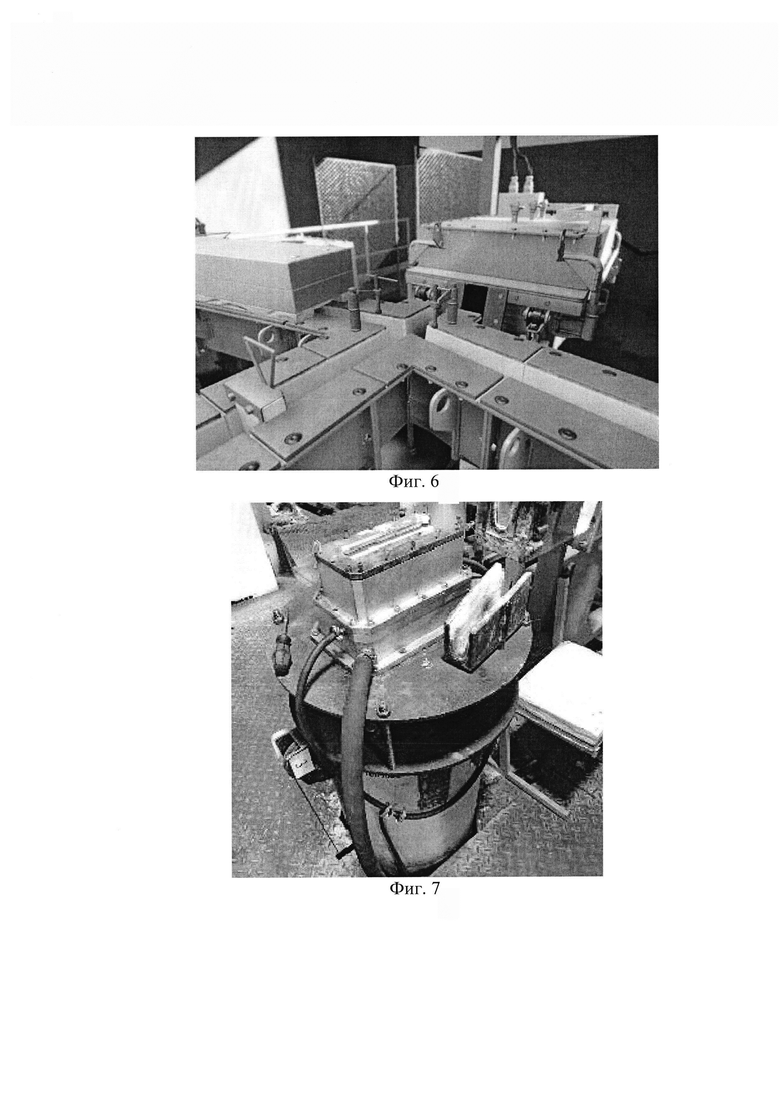

На фиг.3-9 приведены фото и скриншоты 3D моделей основного оборудования плавильно-литейного комплекса:

Фиг. 3 Индукционная печь, фотоизображение;

Фиг. 4 Индукционная печь, скриншот 3D-модели;

Фиг. 5 Миксер и система металлотрактов, фотоизображение;

Фиг. 6 Миксер и система металлотрактов, скриншот 3D-модели;

Фиг. 7 Литейная машина с кристаллизатором, фотоизображение;

Фиг. 8 Литейная машина с кристаллизатором, скриншот 3D-модели.

Фиг. 9 Скриншот 3D-модели плавильно-литейного комплекса в среде виртуальной реальности.

Обучения на тренажере осуществляется следующим образом.

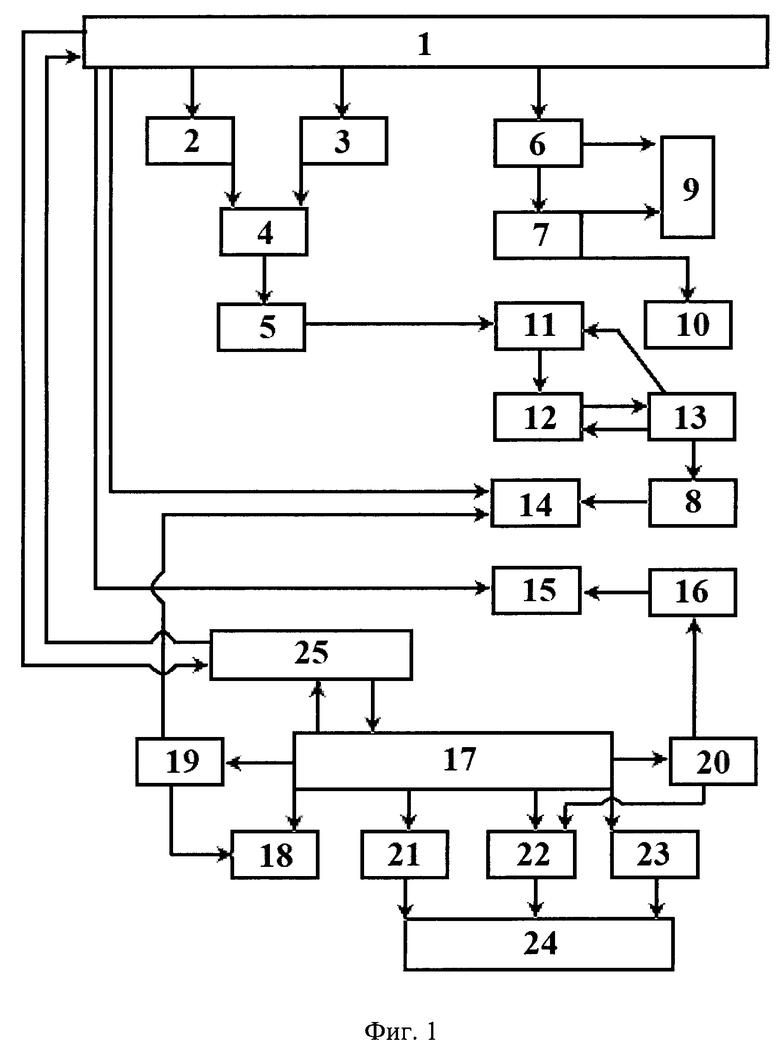

Взаимодействие со средой виртуального плавильно-литейного комплекса реализуется с помощью VR-очков Oculus Rift S, а управление осуществляется с помощью контроллеров Oculus Touch (фиг. 10.), 3D-модели которых представлены в сцене. Направление обзора в VR-тренажере соответствует направлению головы Пользователя в реальном мире, а направление движения соответствует смещению джойстика 40 (фиг. 10) относительно его исходного положения на контроллере Oculus Touch.

Для вызова меню выбора Пользователю необходимо нажать на клавишу 42 (фиг. 10). Далее необходимо поворачивать контроллер Oculus Touch до тех пор, пока не будет выбран нужный объект, затем нажать клавишу 41 (фиг. 10), после чего меню закроется. Для того, чтобы закрыть меню, не выбирая какой-либо объект, нужно повторно нажать клавишу 42.

Положение трехмерных моделей контроллеров в VR-тренажере соответствует положению контроллеров Oculus Touch в руках Пользователя в реальном мире. При протягивании Пользователем контроллера к объекту, с которым можно взаимодействовать, объект начинает подсвечиваться. Для работы с объектом Пользователю необходимо поднести контроллер Oculus Touch к объекту, с которым нужно взаимодействовать. Для взятия и удержания объекта в VR-тренажере Пользователю необходимо нажать на клавишу 43 (курок на контроллере Oculus Touch, фиг 10) и удерживать ее. Для того, чтобы оставить объект, необходимо отпустить эту же клавишу.

В ходе тренировки Пользователь взаимодействует с виртуальной средой посредством управления контроллерами и изменением направления шлема виртуальной реальности. Информация об изменениях передается через протоколы взаимодействия в сцену виртуальной реальности и после пересчета режима данные о положении коммутационных аппаратов, показания приборов передаются назад в очки Oculus Rift S.

Перед началом моделирования Пользователь проводит визуальный осмотр рабочей площадки на наличие потенциально опасных мест, на соответствие нормам охраны труда и промышленной безопасности, выбирает средства индивидуальной защиты (одежда, обувь, защитные средства для глаз и лица). Затем Пользователь получает задание по химическому составу, температуре сплава в миксере, готового к литью (блок 1). Получив задание, Пользователь с использованием баз данных (блоки 2 и 3) выбирает и готовит к плавке алюминий, легирующие и модифицирующие добавки, используя металлорежущий станок 37 и весы 38 (блоки 4 и 5) и загружает в индукционную печь 26 алюминиевую основу сплава. После этого запускают в работу индукционную печь 26 последовательным включением системы охлаждения 30 индукционной печи (блок 6) и токовой нагрузки на пульте управления печами 31 (блок 7). После подачи токовой нагрузки на печь включают вентиляционную установку 36 (блок 10). В случае нарушения в работе системы охлаждения индукционной печи или подачи токовой нагрузки, происходит автоматическое отключение индукционной печи (блок 9). Во время плавления алюминиевой основы сплава Пользователь определяет последовательность введения добавок в жидкую алюминиевую основу (блок 11) и выбирает температурно-временные условия растворения добавок (блок 12), после чего осуществляет ввод. После растворения легирующих добавок Пользователь анализирует готовый сплав, используя оптико-эмиссионный спектрометр 39 для определения состава сплава, при необходимости подшихтовывает его (блок 13). Готовый сплав в результате наклона индукционной печи переливают в наклонный миксер 27 (блок 8). Температура сплава в миксере передается на пульт управления литейной машиной 35. Пользователь, регулируя токовую нагрузку на нагревательные элементы миксера, доводит температуру сплава до заданного значения (блок 14). При этом с помощью блока 15, управляющих воздействий регулируют интенсивность МГД перемешивания сплава в миксере.

По готовности сплава Пользователь, исходя из заданного типоразмера слитка, с использованием блока 17, выбирает и вводит в программу технологические параметры литья слитка на пульте управления литейной машиной 35 (температура сплава, скорость литья, расход охлаждающей воды, уровень сплава в кристаллизаторе в начальный и основной периоды литья). Задействуя блок 18, управляющих воздействий, Пользователь подключает нагрев металлотракта 29 на участке от миксера до литейной машины, используя для этого пульт управления нагревом металлотракта 33. Посредством блока 16, управляющего наклоном миксера с помощью пульта управления миксером 32, подают сплав по нагретому металлотракту 29 в кристаллизатор литейной машины 28. Пользователь устанавливает начальный расход воды с помощью пульта управления расходом воды и давлением 34 на кристаллизатор литейной машины 28 (блок 21) и масла (блок 22). После заполнения поддона кристаллизатора литейной машины 28 сплавом, запускают механизм опускания, регулируя скорость литья с использованием блока 20. В последующем этапе, регулируя скорость литья (блок 20), расход воды (блок 21) и масла (блок 22) выводят литье слитка на заданный технологический режим. Стабилизация уровня сплава в кристаллизаторе литейной машины 28 (блок 23) заложена в программу и обеспечивается регулировкой скорости наклона миксера 32. В процессе литья Пользователь контролирует температуру сплава и стабилизирует ее с помощью блока 20, управляющих воздействий. В аварийных случаях (прорыв расплава, зависание слитка, отключение воды и пр.) срабатывает блок 24, аварийного отключения литейной машины 28.

За ходом тренировки следит контролирующий персонал, при необходимости дающий советы по взаимодействию с тренажером. После завершения тренировки Пользователем (блок 25) система тренажера определяет число правильных и не правильных действий при совершении тренировки и оценивает их в баллах с соответствующими коэффициентами. Результаты тренировки отображаются на главном экране очков виртуальной реальности.

Заявляемый тренажер позволяет отрабатывать навыки работы на установке в системе непрерывной разливки алюминия, в условиях максимально приближенных к реальным без риска для здоровья. Использование тренажера повышает эффективность работы, позволяет отрабатывать действия персонала в аварийных ситуациях, оценивать и контролировать профессиональные навыки литейщиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Установка для модифицирования алюминиевого расплава | 2019 |

|

RU2725820C1 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ НА РАСПЛАВ МЕТАЛЛА И ИНДУКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2759178C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ ЛИТЬЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2639105C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

Настоящее изобретение относится к области информационных технологий и вычислительной техники применительно к производству алюминия, а именно к области виртуальных тренажеров плавильно-литейного комплекса по приготовлению и литью слитков из алюминия и его сплавов. Тренажер содержит блок ввода исходных данных, включающих технологические параметры литья, дополнительно содержит блоки режима приготовления сплавов, визуализации результатов, при этом программный комплекс объединен с реальной физической моделью оборудования и системой автоматизированного управления технологическими процессами. Технический результат заключается в эффективности обучения операторов управления непрерывной разливкой алюминия. 10 ил.

Тренажер оператора системы управления непрерывной разливкой металла, включающий программное обеспечение в составе блока задания исходных условий, соединенного с группами взаимосвязанных блоков задания управляющих воздействий, отличающийся тем, что тренажер включает:

блок 1 - задание по химическому составу, температуре сплава в миксере, готового к литью;

блок 2 - база исходных данных по составу алюминия и алюминиевых сплавов;

блок 3 - база данных по составу легирующих и модифицирующих добавок;

блок 4 расчета количества легирующих и модифицирующих добавок к алюминиевой основе;

блок 5 подготовки легирующих и модифицирующих добавок к плавке (резка, взвешивание).

блок 6 управляющих воздействий на систему охлаждения индукционных печей;

блок 7 управляющих воздействий на токовую нагрузку индукционных печей;

блок 8 управляющих воздействий по наклону индукционных печей;

блок 9 управляющих воздействий по аварийному отключению индукционных печей;

блок 10 управления вытяжной вентиляцией;

блок 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу;

блок 12 управляющих воздействий по выбору температурно-временных условий растворения добавок;

блок 13 управляющих воздействий по химическому анализу сплава и подшихтовки сплава (при необходимости);

блок 14 управляющих воздействий по регулированию температуры сплава в миксере;

блок 15 управляющих воздействий по регулированию интенсивности магнито-гидродинамического (МГД) перемешивания сплава в миксере;

блок 16 управляющих воздействий по скорости наклона миксера;

блок 17 ввода исходных данных по технологическим параметрам литья слитка (типоразмер слитка, температура, скорость литья, расход охлаждающей воды, уровень сплава в кристаллизаторе в начальный и основной периоды литья);

блок 18 управляющих воздействий по нагреву металлотракта;

блок 19 управляющих воздействий по стабилизации температуры сплава в процессе литья;

блок 20 управляющих воздействий по регулированию скорости литья;

блок 21 управляющих воздействий по регулированию расхода охлаждающей воды на кристаллизатор и слиток;

блок 22 управляющих воздействий по регулированию расхода масла в кристаллизатор;

блок 23 управляющих воздействий по стабилизации уровня сплава в кристаллизаторе;

блок 24 управляющих воздействий по аварийному отключению литейной машины;

блок 25 - оценка результатов приготовления сплава и литья слитка,

при этом выходы блока 1 задания по химическому составу и температуре сплава в миксере соединены с входами блока 2 с базой исходных данных по составу алюминия и алюминиевых сплавов, блока 3 - с базой данных по составу легирующих и модифицирующих добавок и блока 6 управляющих воздействий на систему охлаждения индукционных печей,

выходы блоков 2 и 3 соединены с входом блока 4 расчета количества легирующих и модифицирующих добавок к алюминиевой основе,

выход блока 4 соединен с входом блока 5 подготовки легирующих и модифицирующих добавок к плавке,

выход блока 5 соединен с входом блока 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу,

выход блока 6 управляющих воздействий на систему охлаждения индукционных печей связан с входом блока 7 управляющих воздействий на токовую нагрузку индукционных печей,

вход в аварийный блок 9 связан с выходом блока 6 системы охлаждения индукционных печей и выходом блока 7 управления токовой нагрузкой индукционных печей,

вход блока 10 управления приточно-вытяжной вентиляцией связан с выходом блока 7 управляющих воздействий на токовую нагрузку индукционных печей,

выход блока 11 последовательности введения добавок в жидкий алюминий связан с входом блока 12 по выбору температурно-временных условий растворения добавок,

выход блока 13 управляющих воздействий по химическому анализу сплава и подшихтовки сплава связан с входом блока 11 управляющих воздействий по выбору последовательности введения добавок в жидкую алюминиевую основу, входом блока 12 управляющих воздействий по выбору температурно-временных условий растворения добавок, входом блока 8 управляющих воздействий по наклону индукционных печей,

выход блока 16 управляющих воздействий по скорости наклона миксера связан с входом блока 15 управляющих воздействий по регулированию интенсивности МГД перемешивания сплава в миксере,

выход блока 19 стабилизации температуры сплава в процессе литья связан с входами в блок 14 регулирования температуры сплава в миксере и блок 18 управляющих воздействий по нагреву металлотракта,

выход блока 20 по регулированию скорости литья связан с входом блока 16 скорости наклона миксера, входом блока 23 стабилизации уровня сплава в кристаллизаторе и входом блока 22 регулирования расхода масла в кристаллизатор,

вход блока 24 аварийного отключения литейной машины связан с выходом блока 21 регулирования расхода охлаждающей воды на кристаллизатор и слиток, выходом блока 22 регулирования расхода масла в кристаллизатор, выходом блока 23 стабилизации уровня сплава в кристаллизаторе,

блок 25 по оценке результатов приготовления сплава и литья слитка связан с блоком 1 - задание по химическому составу, температуре сплава в миксере, готового к литью и блоком 17 ввода исходных данных по технологическим параметрам литья слитка.

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| RU 2008108601 A, 10.09.2009 | |||

| US 2022198955 A1, 23.06.2022 | |||

| US 2013327747 A1, 12.12.2013. | |||

Авторы

Даты

2023-10-18—Публикация

2023-01-09—Подача