Предлагаемое изобретение относится к области механики, общего машиностроения, квантовой электроники и технической физики, в частности, к технике взаимодействия импульсного лазерного излучения с веществом, а именно: к металлообработке, в частности, к устройствам для термической обработки источниками с высокой концентрацией энергии материалов, и может быть использовано для упрочнения поверхности и повышения износостойкости металлических деталей машин и инструментов посредством лазерной обработки, в частности, деталей авиационной техники.

Лазерная ударная обработка [1, 2] применяется для обработки металлических изделий, подверженных в процессе эксплуатации многоцикловой нагрузке, в частности деталей авиационной техники с целью увеличения их усталостной стойкости, в том числе для повышения стойкости поверхности к возможному появлению забоин и других поверхностных повреждений, а также к возможному росту трещин от этих повреждений. Иногда этот процесс называют «лазерной ковкой» (laser shock peening - LSP). Такая обработка металлических изделий, побывавших в эксплуатации, позволяет значительно (в полтора-два раза) продлить их срок службы. Процесс лазерной ударной обработки также повышает микротвердость поверхностного слоя, блокировку развития микротрещин, что способствует сопротивлению коррозии. Поэтому она является перспективной и востребованной научной задачей.

Суть разработанной технологии лазерной ударной обработки заключается в повышении микротвердости поверхностного слоя, блокировке развития микротрещин, за счет создания в поверхностных слоях детали сжимающих остаточных напряжений. Они блокируют микротрещины, возникшие в процессе изготовления и эксплуатации, и препятствуют их росту.

Технически процесс лазерной ударной обработки происходит следующим образом. Излучение мощного лазера наносекундной длительности фокусируется на поверхность обрабатываемой детали при плотности мощности ~ 109 - 1011 Вт/см2. При этом происходит оптический пробой на поверхности металла [3]. Возникающий плазменный факел производит ударное воздействие на поверхность металла. Для значительного усиления эффекта процесс производится в водной среде, резко ограничивающей разлет плазмы. Таким образом, происходит своеобразный гидроудар, обеспечивающий давление плазмы в несколько ГПа на поверхность обрабатываемой детали.

Современная технология лазерно-упрочняющей обработки поверхности деталей требует применения мощного Nd:YAG-лазера, обычно, до 10 Дж и более, длительностью импульса 10-20 нс, частотой повторения импульсов десятки Гц, или иного лазера со сходными оптическими характеристиками с энергией излучения.

Такой лазер крайне сложен в производстве и является весьма дорогостоящим. Из-за малой доступности подобного уникального оборудования необходим поиск альтернативных подходов к решению задачи упрочнения поверхности деталей, в частности, деталей авиационной техники.

Поэтому появилось техническое решение: увеличить энергию лазерного импульса путем введения в лазерную плазму дополнительной энергии электрического разряда.

Известно устройство для термической обработки поверхности деталей, содержащее импульсный источник тока и излучатель в виде светопрозрачной колбы, выполненной из кварцевого стекла и заполненной ксеноном с электродами, подключенными к источнику тока посредством подводящих проводов [4].

Недостатком данного технического решения является то, что в данном устройстве ресурс светопрозрачной колбы низок, при этом сложно обеспечить стабильность технологических параметров термообработки при переходе от одной обрабатываемой детали к другой. Осколки от разрушаемой колбы наносят ударное воздействие на термообрабатываемую деталь и могут нанести ей нежелательные повреждения. Кроме того, использование светопрозрачной колбы ограничивает величину энерговклада, необходимого для термообработки.

Известно устройство для обработки поверхности деталей, содержащее импульсный источник тока и излучатель оптического диапазона, имеющий электроды, подключенные к источнику тока посредством подводящих проводов, и выполненный с лазером, установленным так, что его оптическая ось излучения размещена соосно с отверстием в электроде и по прямой линии, соединяющей электроды с возможностью инициирования первоначального канала разряда, при этом, по крайней мере, один электрод имеет отверстие. Устройство может быть снабжено установленной между проводами и электродами изолирующей прокладкой для исключения электрического пробоя и блоком высокочастотного электромагнитного поля радиодиапазона, при этом излучатель может быть выполнен с изолирующей пластиной, контактирующей с обоими электродами, и по крайней мере, с одной токопроводящей проволокой или нитью, соединяющей электроды и инициирующей первоначальный канал разряда [5].

Недостатком данного технического решения является то, что оно не обеспечивает возможности проведения лазерной ударной обработки в водной среде.

Наиболее близким к заявляемому техническому решению (прототипом) является устройство для лазерной ударной обработки металлической детали, содержащее импульсный лазер, подложку для закрепления обрабатываемой детали, плоский элемент, установленный над подложкой с образованием промежутка между ним и подложкой, и источник проточной жидкости, выполненный с возможностью полного заполнения упомянутого промежутка слоем изолирующей проточной жидкости [6].

Недостатком данного технического решения является невозможность получения высокой электрической мощности при лазерной ударной обработке поверхности детали в водной среде при использовании маломощных импульсных лазеров.

Новым достигаемым техническим результатом предполагаемого изобретения является возможность использования более высокой электрической мощности при лазерной ударной обработке поверхности детали в водной среде при использовании маломощных импульсных лазеров.

Новый технический результат достигается тем, что в устройстве для лазерной ударной обработки металлической детали, содержащее импульсный лазер, подложку для закрепления обрабатываемой детали, плоский элемент, установленный над подложкой с образованием промежутка между ним и подложкой, и источник проточной жидкости, выполненный с возможностью полного заполнения упомянутого промежутка слоем изолирующей проточной жидкости, в отличие от прототипа, оно снабжено источником высокого напряжения постоянного тока, импульсным генератором высокого напряжения и блоком синхронизации, при этом подложка выполнена заземленной, а плоский элемент выполнен в виде высоковольтного электрода с отверстием, причем упомянутый лазер установлен таким образом, что его оптическая ось размещена соосно с отверстием в упомянутом электроде с возможностью инициирования первоначального канала плазменного разряда в упомянутом слое жидкости, воздействующего на обрабатываемую деталь, при этом импульсный генератор высокого напряжения выполнен в виде управляемого коммутирующего элемента, резистора и последовательно соединенных накопительного конденсатора и катушки индуктивности, причем один из выводов резистора и один из выводов коммутирующего элемента электрически соединены с подложкой, другой вывод резистора электрически соединен со вторым выводом катушки индуктивности и с высоковольтным электродом, а второй вывод накопительного конденсатора электрически соединен со вторым выводом коммутирующего элемента и с выходом упомянутого источника высокого напряжения, причем управляющий вход коммутирующего элемента и упомянутый лазер подключены к блоку синхронизации, выполненному с возможностью обеспечения синхронной одновременной подачи импульсов лазерного излучения и высоковольтных импульсов от упомянутого генератора на высоковольтный электрод, инициирующих соответствующие электрические разряды в слое упомянутой жидкости.

Устройство может быть снабжено последовательно установленными и оптически сопряженными с исходящим от импульсного лазера лучом зеркалом и собирающим объективом, обеспечивающими фокусировку лазерного луча.

В качестве упомянутой жидкости может быть использована деионизованная вода.

Импульсный лазер может быть выполнен в виде Nd:YAG-лазера.

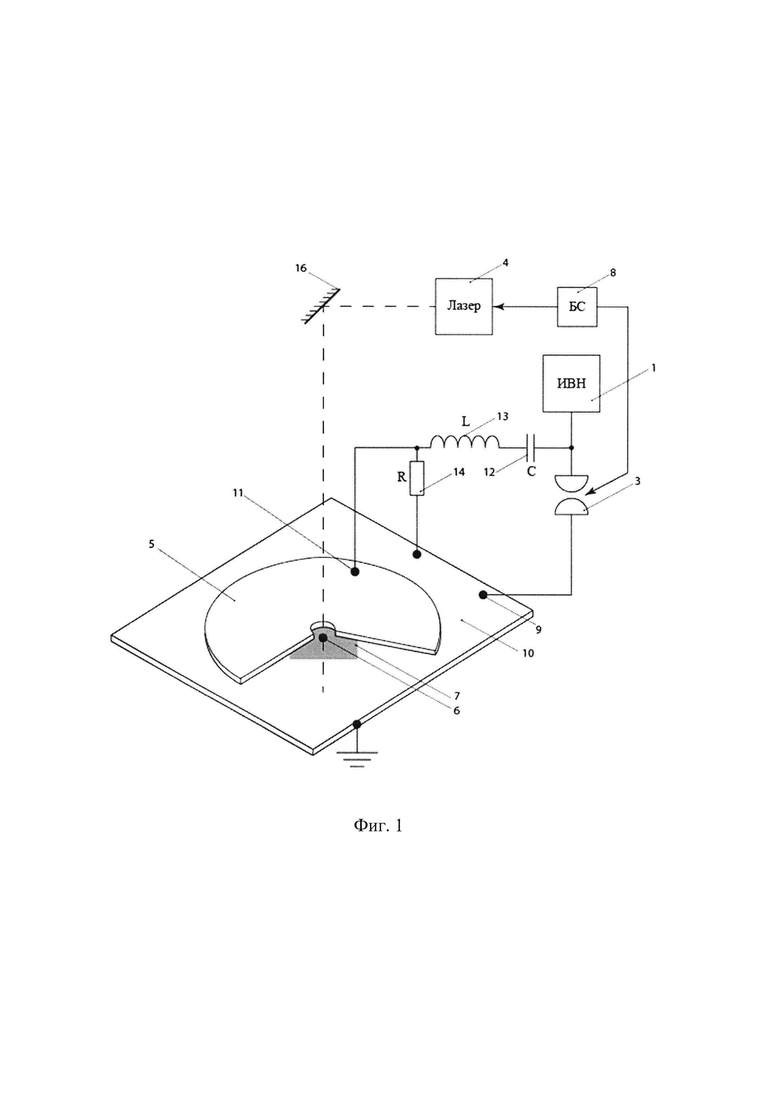

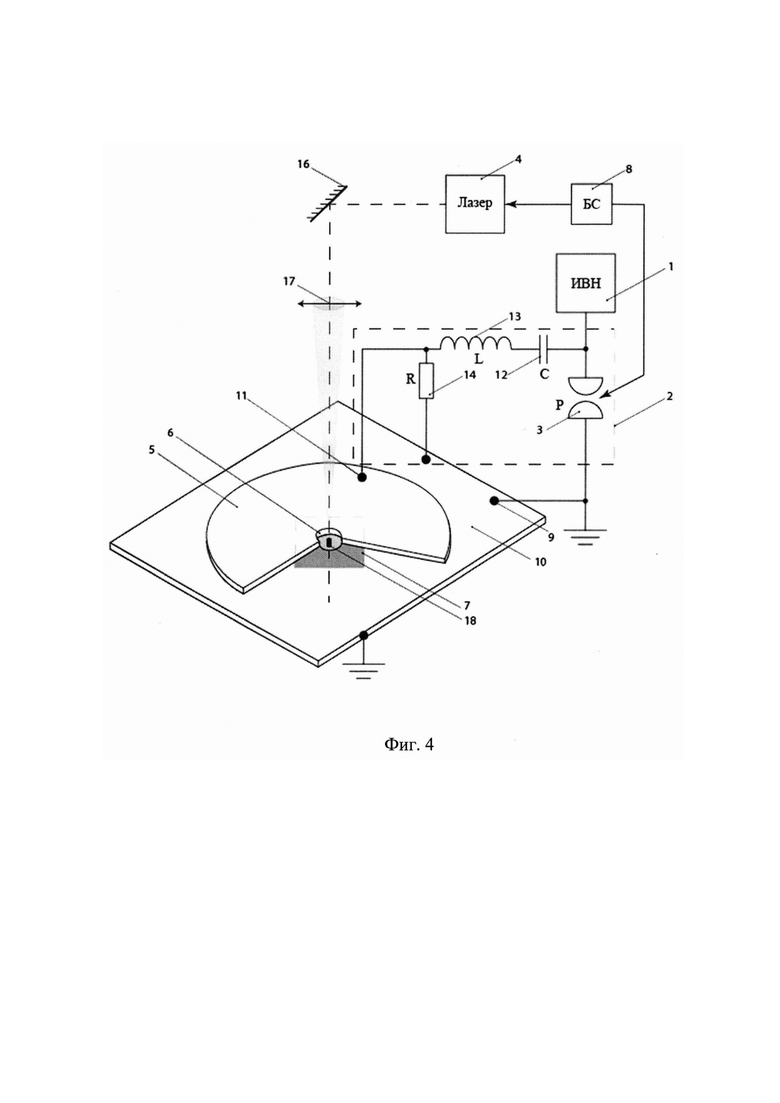

На фиг. 1, 2, 4 представлены принципиальные схемы устройства для лазерной ударной обработки металлической детали.

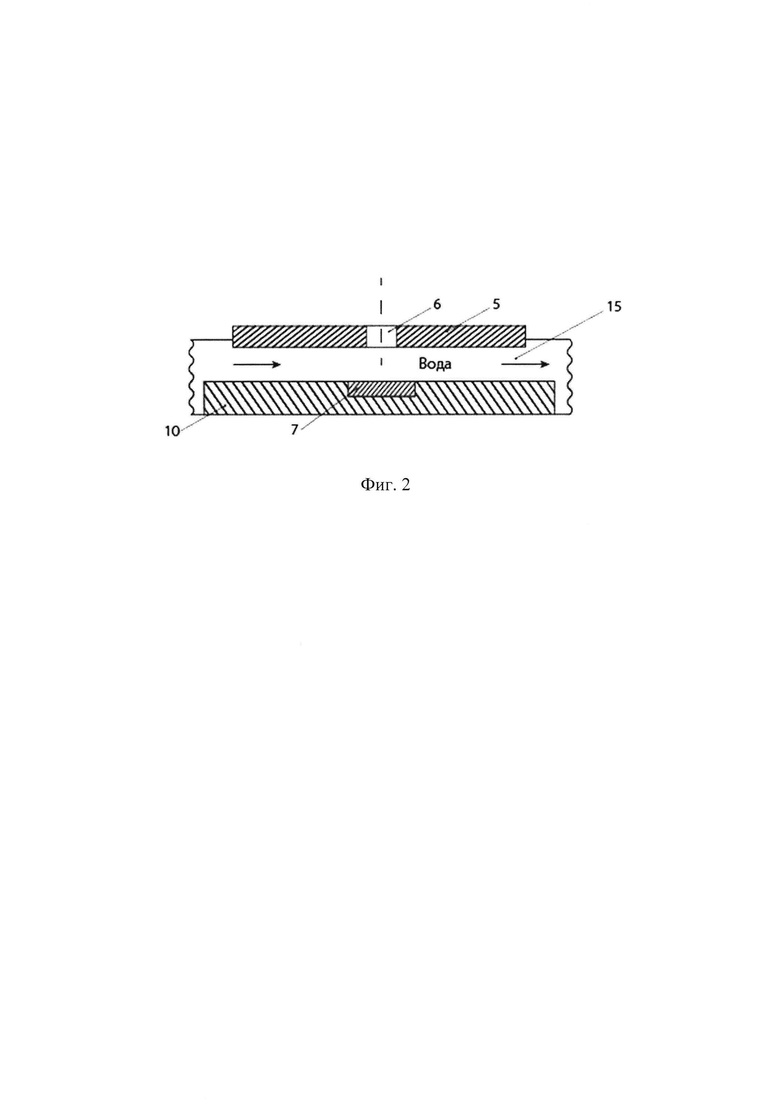

Устройство для обработки поверхности деталей содержит источник высокого напряжения (ИВН на фиг. 1 и 4) постоянного тока 1 импульсный генератор высокого напряжения 2 с управляемым коммутирующим элементом 3, излучатель, содержащий импульсный лазер 4 и высоковольтный электрод 5 с отверстием 6, электрически соединенный с импульсным генератором высокого напряжения 2 с возможностью формирования электрического разряда и установленный так, что оптическая ось лазерного излучения размещена соосно с отверстием 6 в высоковольтном электроде 5 с возможностью инициирования первоначального канала разряда, воздействующего на обрабатываемую поверхность металлической детали 7, блок 8 синхронизации (БС на фиг. 1 и 4) импульса лазерного излучения с соответствующим импульсом электрического разряда, электрически соединенный с входами импульсного лазера 4 и управляемым коммутирующим элементом 3, электрически соединенный первым выводом 9 с заземленной подложкой 10, которая одновременно сама может быть выполнена и выступать в качестве металлической детали 7, поверхность, которой обрабатывается, и вторым выводом 11 через последовательного установленные накопительный конденсатор 12 и катушку индуктивности 13 с высоковольтным электродом 5 и резистором 14, электрически соединенным с заземленной подложкой 10, погруженной в слой 15 жидкости (фиг. 1), заполняющий весь промежуток между смежными поверхностями высоковольтного электрода 5 и заземленной подложки 10 с обрабатываемой поверхностью металлической детали 7. Высоковольтный электрод 5 должен быть электрически изолирован от подложки 10 с обрабатываемой поверхностью металлической детали 7 слоем жидкости 15. Зазор между электродом 5 и подложкой 10 может варьироваться в пределах 0,5-3 мм (фиг. 2).

Импульсный генератор высокого напряжения 2 предназначен для подачи высоковольтных импульсов на высоковольтный электрод 5.

В качестве импульсного генератора высокого напряжения 2 может быть использован ГИН Аркадьева-Маркса, генератор Фитча, импульсный трансформатор или любой аналогичный.

Управляемый коммутирующий элемент 3 предназначен для запуска высоковольтного генератора 2.

В качестве управляемого коммутирующего элемента 3 может быть использован тиратрон, разрядник или коммутатор, состоящий из набора биполярных транзисторов.

Импульсный лазер 4 предназначен для создания оптического пробоя и плазменного канала в слое 15 жидкости по центру отверстия 6, за которыми последует инициирование наносекундного электрического пробоя в промежутке между высоковольтным электродом 5 и обрабатываемой металлической деталью 7.

В качестве жидкости может быть использована деионизованная вода.

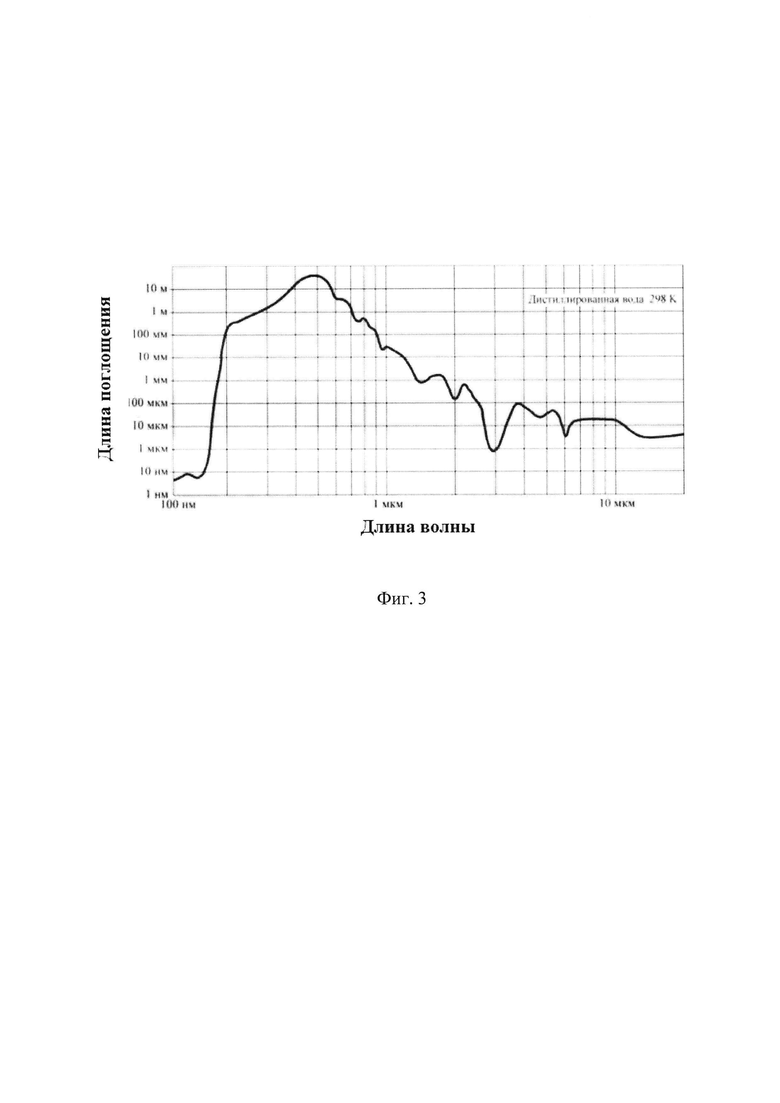

Выбор серийно производящихся мощных лазеров наносекундного диапазона также должен быть ограничен областью пропускания света используемой жидкости (фиг. 3) [6]. Поэтому количество перспективных лазеров для целей лазерной ударной обработки весьма ограничено. Однако в настоящее время для разных технологических применений разработаны и серийно выпускаются несколько типов наносекундных частотно-импульсных лазеров. В качестве импульсного лазера 4 может быть использован покупной импульсный твердотельный Nd:YAG-лазер (например, производства российской компании «Промэнерголаб») или любой аналогичный лазер, длина волны которого определяется условиями проведения работы. Согласно приведенному на фиг. 3 [6] спектру поглощения деионизованной воды Nd:YAG-лазер полностью пригоден для решения поставленной задачи.

Высоковольтный электрод 5 предназначен для подачи на него высоковольтных импульсов от генератора 2, а также он служит одной из обкладок формирующего конденсатора, от которого обеспечивается подпитка электрической энергии в наносекундный разряд.

В качестве высоковольтного электрода 5 может быть использована достаточно тонкая металлическая пластина в форме диска или прямоугольника.

Блок 8 предназначен для синхронизации времен формирования импульса лазерного излучения с импульсом высокого напряжения в соответствии с управлением, задаваемым компьютерной программой.

В качестве блока 8 для синхронизации импульса лазерного излучения с соответствующим импульсом электрического разряда может быть использован, например, генератор задержанных импульсов ГЗИ - 6 - ВОЗ.

Заземленная подложка 10 предназначена для закрепления обрабатываемой металлической детали 7, одновременно металлическая деталь 7 сама может быть выполнена и выступать в качестве заземленной подложки 10.

В качестве заземленной подложки 10 может быть использована плоская металлическая пластина или металлическая деталь более сложной формы.

Накопительный конденсатор 12 предназначен для заряда электрической энергии более 10 Дж, которая будет затем подпитывать канал пробоя в отверстии 6, инициируемый импульсным лазером 4.

В качестве накопительного конденсатора 12 могут применяться, например, высоковольтные керамические конденсаторы типа К15 - 10.

Катушка индуктивности 13 предназначена для обеспечения заданной длительности фронта импульса напряжения, подаваемого на высоковольтный электрод 5.

В качестве катушки индуктивности 13 может быть использован высоковольтный изолированный провод, намотанный на трубку из диэлектрического материала.

Резистор 14 предназначен для поддержания нулевого потенциала на электроде 4 в промежутках времени между подачей на него высоковольтных импульсов.

В качестве резистора 14 может быть использован композитный изолированный с объемным проводящим слоем резистор (типа ТВО) или его аналоги.

Слой 15 жидкости предназначен для изоляции обрабатываемой металлической детали 7, размещенной на заземленной подложке 10, и самой заземленной подложки 10 от дискообразного высоковольтного электрода 4 слоем 15 жидкости, а также для осуществления высоковольтного пробоя в слое 15 жидкости.

Связано это с тем, что при лазерной ударной обработке поверхности металлов образуются оксиды этих металлов и другие возможные продукты взаимодействия лазерного излучения с материалом обрабатываемой детали 7, которые ламинарный поток жидкости удаляет, что улучшает качество обработки поверхности детали 7.

В устройство для обработки поверхности деталей могут быть дополнительно введены последовательно установленные и оптически сопряженные с исходящим от лазера излучением зеркало 16 и собирающий объектив 17, обеспечивающий фокусировку лазерного луча (фиг. 4).

Зеркало 16 предназначено для обеспечения попадания излучения лазера на обрабатываемый участок поверхности детали.

В качестве зеркала 16 может быть использовано стандартное лазерное зеркало, применяемое для используемых лазерных установок.

Собирающий объектив 17 предназначен для фокусировки лазерного излучения от лазера 4 на поверхности обрабатываемой металлической детали 7.

В качестве собирающего объектива 17 может быть использована линза, изготовленная из покупного оптического стекла марок К8, KB, КУ-2, КИ, или их аналогов.

Устройство для лазерной ударной обработки металлической детали работает следующим образом.

Для решения задачи упрочнения поверхности деталей, в частности, деталей авиационной техники [2], без применения мощного Nd:YAG-лазера с энергией излучения более 10 Дж, длительностью импульса 10-20 не, частотой повторения импульсов 10 Гц и более или иного лазера со сходными оптическими характеристиками в предлагаемом техническом решении предложен подход, основанный на комбинированном воздействии лазерного излучения и вспомогательного электрического разряда, осуществляющего энергетическую подпитку плазмы лазерного факела.

Энергия электрического пробоя будет подпитывать плазму оптического пробоя до величины порядка 10 Дж, а лазерный луч должен обеспечить точное расположение зоны удара и ее размеры. Оценки показали, что электрическая подпитка посредством вспомогательного электрического разряда может позволить обойти жесткое требование по энергии лазерного импульса для процесса лазерной ударной обработки. Возможен ввод электрического импульса в плазменный факел после возникновения оптического пробоя. Тем самым достигается получение плазменного факела с энергией порядка 10 Дж.

В этом случае основной энерговклад (10-20 Дж), а возможно, и более, в случае технической необходимости, должен происходить во время импульса электрического разряда в воде. Для формирования плазменного канала, через который протекает разряд, предлагается также использовать Nd:YAG-лазер или иной лазер со сходными оптическими характеристиками, но со значительно меньшей энергией излучения (ориентировочно до 1 Дж), который позволяет обеспечить образование плазменного факела необходимой конфигурации для прецизионного попадания сформированного плазменного импульса в заданный участок поверхности детали 7.

Деталь 7 может быть покрыта темной токопроводящей краской или на нее может быть наклеен черный токопроводящий поглощающий материал.

При необходимости, с целью защиты обрабатываемой поверхности детали 7 от абляционного воздействия плазменного факела предварительно окрашивают обрабатываемую поверхность перед лазерной ударной обработкой какой-либо темной токопроводящей краской, например, эмаль ХС-928 черная, или покрывают черной токопроводящей пленкой, например, VELOSTAT - черная, или токопроводящей черной лентой, например, типа ESD Shielding, сертификация: RoHS. Это также будет способствовать существенно большему поглощению лазерного излучения от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками, следовательно, большей величине создаваемого давления паров окружающей жидкости 15: получающиеся поверхностные структуры свободны от следов абляции распыленного материала детали 7, так как он удаляется под высоким давлением паров окружающей жидкости 15. Кроме того, темная токопроводящая краска или черная токопроводящая пленка, или токопроводящая черная лента будут защищать поверхность детали от абляционного влияния плазменного факела.

Обрабатываемую металлическую деталь 7 размещают на заземленной подложке 10 в углублении, соответствующем размерам металлической детали 7 заподлицо с поверхностью подложки 10 (фиг. 2). Заземленные подложка 10 и металлическая деталь 7 имеют гальваническую связь, в том числе поэтому они должны быть изолированы от дискообразного высоковольтного электрода 5: в предлагаемом техническом решении - это слой 15 жидкости. В некоторых случаях заземленная подложка 10 может сама служить деталью 7, поверхность которой обрабатывается. Заземленная подложка 10 и высоковольтный электрод 5 обтекаются слоем 15 жидкости так, чтобы весь промежуток между высоковольтным электродом 5 и заземленной подложкой 10 был погружен в воду, включая обрабатываемую поверхность металлической детали 7 и смежную поверхность высоковольтного электрода 5. При необходимости слой 15 может быть выполнен как слой 15 проточной жидкости, текущей по рабочей поверхности заземленной подложки 10 с размещенной на ней металлической деталью 7.

Для осуществления высоковольтного пробоя в слое 15 жидкости достаточно применения наносекундного импульсного Nd:YAG-лазера 4 с энергией излучения порядка 1 Дж или иного лазера со сходными оптическими характеристиками. Сфокусированный, при необходимости, посредством собирающего объектива 17 лазерный луч от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками попадает на обрабатываемую поверхность металлической детали 7 через отверстие 6 в высоковольтном электроде 5 и создает плазменный канал 18 (фиг. 4). В свою очередь, созданный воздействием лазерного излучения плазменный канал должен инициировать наносекундный импульс электрического разряда. Чтобы энергия, запасенная в накопительном конденсаторе 12, выделилась в импульсе электрического разряда без потерь, необходимо, чтобы лазерный импульс от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками создал плазменный канал практически синхронно с моментом достижения максимума напряжения на выходе генератора высоковольтных импульсов 2 или незначительно опережая его. Зеркало 16 и собирающий объектив 17 обеспечивают управление излучением импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками, работа которого синхронизована со схемой формирователя импульсов, содержащего в том числе накопительный конденсатор 12, электрической подпитки в виде вспомогательного электрического разряда посредством блока синхронизации 8. При оптимальной синхронности подачи лазерного импульса и импульса вспомогательного электрического разряда пробой происходит при максимуме напряжения на высоковольтном электроде 5, и вся запасенная энергия переходит в электрический разряд наиболее полно. Длительность разрядного процесса составляет около 10-20 нс.

Предлагаемое устройство для обработки поверхности деталей в режиме лазерной ударной обработки предполагает на своем входе подачу постоянного высокого напряжения для зарядки накопительного конденсатора 12, которое обеспечивается, источником высокого напряжения 1.

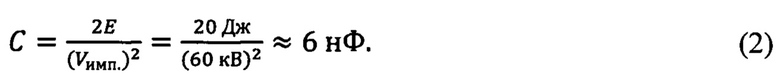

Для реализации работы устройства для обработки поверхности деталей зададим его энергетические и временные параметры. Из анализа научно-технической литературы [1, 7] по рассматриваемой технологии работы данного устройства следует, что вводимая энергия должна быть не менее Е = 10 Дж (в предлагаемом техническом решении полагаем Е = 20 Дж), а время протекания процесса обработки поверхности металлической детали 7 - порядка 10-20 нс.

Для формирования импульса электрического разряда (фиг. 4) в качестве импульсного генератора высокого напряжения 2 наиболее подходит схема генератора Фитча, которая позволяет использовать один коммутирующий элемент 3 и получать удвоенное напряжение на его выводе.

Зададим напряжение заряда эквивалентного накопительного конденсатора 12: Vзар. = 30 кВ. Тогда амплитуда Vимп. прикладываемого к высоковольтному электроду 5 импульса напряжения составит:

Также зададим характерное расстояние d от высоковольтного электрода 5 до обрабатываемой поверхности детали 7: d = 1 мм.

Исходя из требуемой энергии Е и заданного уровня напряжения Vимп. рассчитываем величину электрической емкости (в ударе) импульсного генератора высокого напряжения 2:

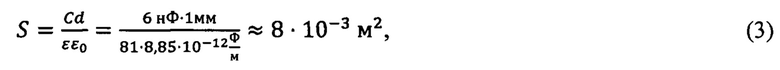

Оконечная формирующая емкость, за счет которой формируются наносекундные импульсы вспомогательного электрического разряда, представляет собой конструктивную емкость, например, плоского конденсатора, состоящего из двух параллельных пластин. Она образована заземленной подложкой 10, с расположенной на ней обрабатываемой деталью 7, и высоковольтным электродом 5 с отверстием 6 для прохождения лазерного луча. Чтобы электрическая энергия полностью перетекла из импульсного генератора высокого напряжения 2 в оконечную формирующую емкость, необходимо выполнить условие равенства электрических емкостей импульсного генератора высокого напряжения 2 и формирующей емкости. Для оценки геометрии высоковольтного электрода 5 воспользуемся формулой электрической емкости условного плоского конденсатора. Требуемая эффективная площадь обкладок плоского конденсатора составит:

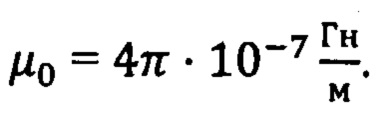

где d = 1 мм; ε0 = 8,85⋅10-12 Ф/м - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость деионизованной воды. В качестве изолирующего элемента предполагается применение слоя 15 деионизованной воды марки «А» с удельным электрическим сопротивлением не хуже 18 МОм⋅м и относительной диэлектрической проницаемостью ε = 81.

В общем случае конденсатор также может быть и коаксиальным (ГОСТ Р МЭК 60384-14-2004).

Для высоковольтного электрода 5 в форме круга, диаметр будет составлять D ≈ 0,1 м (10 см).

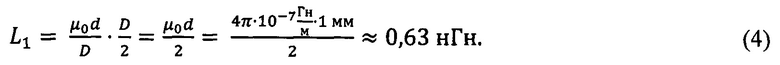

Индуктивность L1 разрядного контура формирующей емкости оценим посредством выражения для погонной индуктивности полосковой линии:

где

Индуктивность L2 канала вспомогательного электрического разряда можно положить: L2 = 1 нГн. Тогда суммарная индуктивность L будет: L ≈ 2 нГн.

Время импульса t в таком разрядном контуре составит:

где Т - период колебаний в разрядном LC-контуре.

Общий вид схемы комбинированного воздействия плазменного канала от импульса Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками и вспомогательного электрического разряда представлен на фиг. 1, 4.

Основная идея заключается в достижении как можно более высокой электрической мощности, что для конкретных значений энергии означает максимально сокращенное время ее ввода. С этой целью индуктивность разрядного LC-контура следует минимизировать, чему и способствует предлагаемая схема вспомогательного контура электрического разряда.

На основании вышеизложенного новый достигаемый технический результат предполагаемого изобретения обеспечивается следующими по сравнению с прототипом техническими преимуществами.

1. Предлагаемое устройство для обработки поверхности деталей позволяет усиливать энерговклад не менее чем в 10 раз (вводить десятки джоулей за времена порядка десяти - двадцати наносекунд) за счет применения оконечных вспомогательных LC - контуров электрического разряда с малым значением собственной индуктивности, что позволяет существенным образом усиливать мощность ударной волны, воздействующей на обрабатываемую поверхность металлической детали 7.

2. Предлагаемое устройство для обработки поверхности деталей не требует применения высокомощного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками за счет использования схемы электрической подпитки в виде вспомогательного электрического разряда с импульсным генератором высокого напряжения 2 и оконечных вспомогательных контуров электрического разряда с малым значением собственной индуктивности, что позволяет существенным образом усиливать мощность ударной волны, воздействующей на обрабатываемую металлическую деталь 7.

В настоящее время в Институте электрофизики и электроэнергетики РАН проведены испытания предлагаемого устройства для обработки поверхности деталей, и на их основе выпущена конструкторская документация на данное устройство.

Используемые источники

1. Nath S., Shukla P., Shen X.-J., Lawrence J. Effect of Laser Shock Peening (LSP) on the Phase Evolution, Residual Stress and Hardness of Hastelloy-X Superalloys. Lasers in Eng. 2018, vol. 39, p. 97-112.

2. Новиков И.А., Ножницкий Ю.А., Шибаев C.A. Мировой опыт в исследовании и применении технологического процесса лазерной ударной обработки металлов (обзор). Авиационные двигатели. 2022. Т. 2 (15). С. 59-81.

3. Анисимов С.И., Имас Я.А., Романов Г.С., Ходыко Ю.В. Действие излучения большой мощности на металлы. М.: Наука. 1970. 272 с.

4. Авторское свидетельство СССР №1668418. 1991. МКИ С 21 D 1/09.

5. Патент RU 2126841. 1999. МКИ C21D 1/09.

6. Patent WO 2022144809. 2022. МКИ B23K 26/122.

7. Цимбал А.Л. Лазерное ударное упрочнение металлов и сплавов. Обзор. СПБГУ: ИТМО. 2010. 6 с.

8. Munther М., Martin Т., Tajyar A., Hackel L., Beheshti A., Davami К. Laser shock peening and its effects on microstructure and properties of additively manufactured metal alloys: a review. Engineering Research Express, 2020, no. 2, p. 022001.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ВЫСОКОВОЛЬТНЫХ РАЗРЯДОВ В АТМОСФЕРЕ | 2012 |

|

RU2511721C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 2008 |

|

RU2393602C1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556113C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ РАЗРЯДА ПИНЧЕВОГО ТИПА | 2014 |

|

RU2579845C1 |

| МОБИЛЬНЫЙ ЛАЗЕРНЫЙ ЭМИССИОННЫЙ АНАЛИЗАТОР ВЕЩЕСТВ | 2020 |

|

RU2751434C1 |

| Способ упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа и генератор струи плазмы для его реализации | 2016 |

|

RU2617697C1 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

Изобретение относится к области термической металлообработки и может быть использовано для упрочнения поверхности и повышения износостойкости металлических деталей машин и инструментов посредством лазерной обработки. Устройство содержит импульсный лазер, подложку для закрепления обрабатываемой детали, плоский элемент, установленный над подложкой с образованием промежутка между ним и подложкой, и источник проточной жидкости, выполненный с возможностью полного заполнения упомянутого промежутка слоем изолирующей проточной жидкости. При этом устройство снабжено источником высокого напряжения постоянного тока, импульсным генератором высокого напряжения и блоком синхронизации, подложка выполнена заземленной, а плоский элемент выполнен в виде высоковольтного электрода с отверстием, причем упомянутый лазер установлен таким образом, что его оптическая ось размещена соосно с отверстием в упомянутом электроде с возможностью инициирования первоначального канала плазменного разряда в упомянутом слое жидкости, воздействующего на обрабатываемую деталь. Импульсный генератор высокого напряжения соответствующего выполнения электрически соединен с подложкой, с высоковольтным электродом и с выходом источника высокого напряжения. Блок синхронизации выполнен с возможностью обеспечения синхронной одновременной подачи импульсов лазерного излучения и высоковольтных импульсов от упомянутого генератора на высоковольтный электрод, инициирующих соответствующие электрические разряды в слое упомянутой жидкости. Использование изобретения позволяет расширить технологические возможности устройства. 3 з.п. ф-лы, 4 ил.

1. Устройство для лазерной ударной обработки металлической детали, содержащее импульсный лазер, подложку для закрепления обрабатываемой детали, плоский элемент, установленный над подложкой с образованием промежутка между ним и подложкой, и источник проточной жидкости, выполненный с возможностью полного заполнения упомянутого промежутка слоем изолирующей проточной жидкости, отличающееся тем, что оно снабжено источником высокого напряжения постоянного тока, импульсным генератором высокого напряжения и блоком синхронизации, при этом подложка выполнена заземленной, а плоский элемент выполнен в виде высоковольтного электрода с отверстием, причем упомянутый лазер установлен таким образом, что его оптическая ось размещена соосно с отверстием в упомянутом электроде с возможностью инициирования первоначального канала плазменного разряда в упомянутом слое жидкости, воздействующего на обрабатываемую деталь, при этом импульсный генератор высокого напряжения выполнен в виде управляемого коммутирующего элемента, резистора и последовательно соединенных накопительного конденсатора и катушки индуктивности, причем один из выводов резистора и один из выводов коммутирующего элемента электрически соединены с подложкой, другой вывод резистора электрически соединен со вторым выводом катушки индуктивности и с высоковольтным электродом, а второй вывод накопительного конденсатора электрически соединен со вторым выводом коммутирующего элемента и с выходом упомянутого источника высокого напряжения, причем управляющий вход коммутирующего элемента и упомянутый лазер подключены к блоку синхронизации, выполненному с возможностью обеспечения синхронной одновременной подачи импульсов лазерного излучения и высоковольтных импульсов от упомянутого генератора на высоковольтный электрод, инициирующих соответствующие электрические разряды в слое упомянутой жидкости.

2. Устройство по п. 1, отличающееся тем, что оно снабжено последовательно установленными и оптически сопряженными с исходящим от импульсного лазера лучом зеркалом и собирающим объективом, обеспечивающими фокусировку лазерного луча.

3. Устройство по п. 1 или 2, отличающееся тем, что в качестве упомянутой жидкости использована деионизованная вода.

4. Устройство по п. 1, отличающееся тем, что импульсный лазер выполнен в виде Nd:YAG-лазера.

| WO 2022144809 A1, 07.07.2022 | |||

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| 0 |

|

SU161926A1 | |

| WO 2014170868 A1, 23.10.2014 | |||

| US 2005103758 A1, 19.05.2005. | |||

Авторы

Даты

2025-04-23—Публикация

2024-05-03—Подача