Предлагаемое изобретение относится к области механики, общего машиностроения, квантовой электроники и технической физики, в частности к способам взаимодействия импульсного лазерного излучения с веществом, а именно: к способам металлообработки, в частности, к способам термической обработки источниками с высокой концентрацией энергии материалов, и может быть использовано для упрочнения поверхности и повышения износостойкости металлических деталей машин и инструментов посредством лазерной обработки, в частности деталей авиационной техники.

Лазерная ударная обработка [1, 2] применяется для обработки металлических изделий, подверженных в процессе эксплуатации многоцикловой нагрузке, в частности, деталей авиационной техники с целью увеличения их усталостной стойкости, в том числе для повышения стойкости поверхности к возможному появлению забоин и других поверхностных повреждений, а также к возможному росту трещин от этих повреждений. Иногда этот процесс называют «лазерной ковкой» (laser shock peening - LSP). Такая обработка металлических изделий, побывавших в эксплуатации, позволяет значительно (в полтора-два раза) продлить их срок службы. Процесс лазерной ударной обработки также повышает микротвердость поверхностного слоя, блокировку развития микротрещин, что способствует сопротивлению коррозии. Поэтому она является перспективной и востребованной научной задачей.

Суть разработанной технологии лазерной ударной обработки заключается в повышении микротвердости поверхностного слоя, блокировке развития микротрещин, за счет создания в поверхностных слоях детали сжимающих остаточных напряжений. Они блокируют микротрещины, возникшие в процессе изготовления и эксплуатации, и препятствуют их росту.

Технически процесс лазерной ударной обработки происходит следующим образом. Излучение мощного лазера наносекундной длительности фокусируется на поверхность обрабатываемой детали при плотности мощности ~ 109 - 1011 Вт/см2. При этом происходит оптический пробой на поверхности металла [3]. Возникающий плазменный факел производит ударное воздействие на поверхность металла. Для значительного усиления эффекта процесс производится в водной среде, резко ограничивающей разлет плазмы. Таким образом, происходит своеобразный гидроудар, обеспечивающий давление плазмы в несколько ГПа на поверхность обрабатываемой детали.

Современная технология лазерно-упрочняющей обработки поверхности деталей требует применения мощного Nd:YAG-лазера с энергией излучения, обычно, до 10 Дж и более, длительностью импульса 10-20 не, частотой повторения в десятки Гц или иного лазера со сходными оптическими характеристиками.

Такой лазер крайне сложен в производстве и является весьма дорогостоящим. Из-за малой доступности подобного уникального оборудования необходим поиск альтернативных подходов к решению задачи упрочнения поверхности деталей, в частности, деталей авиационной техники.

Поэтому появилось техническое решение: увеличить энергию лазерного импульса путем введения в лазерную плазму дополнительной энергии электрического разряда.

Известен способ поверхностного упрочнения металлов, включающий воздействие лазерным лучом и внешним электромагнитным полем с обеспечением возможности модулирования генерируемых лазерным лучом колебаний в кристаллических решетках металла колебаниями от внешнего электромагнитного поля, когерентными с первыми, при этом частоту колебаний электромагнитного поля устанавливают больше частоты колебаний плотности свободных электронов в обрабатываемом металле [4].

Недостатком данного технического решения является то, что в данном способе сложно обеспечить стабильность технологических параметров термообработки лазерным лучом при переходе от одной обрабатываемой детали к другой вследствие ограниченности величины энерговклада, необходимого для термообработки.

Известен способ обработки лазерным ударом с использованием слоя светопоглощающего материала, включающий размещение металлической заготовки, формирование слоя светопоглощающего материала для поглощения лазерного излучения на поверхности металлической заготовки при одновременном измерении толщины слоя светопоглощающего материала и управления толщиной слоя светопоглощающего материала таким образом, чтобы он имел заданную толщину посредством подачи на вольфрамовый электрод высокочастотного напряжения заданной величины, покрытие сформированного слоя светопоглощающего материала слоем светопропускающей прозрачной жидкости, облучение лазерным излучением слоя светопоглощающего материала импульсом лазерного излучения заданной энергии и заданного диаметра лазерного пятна при одновременном регулировании фокусного расстояния фокусирующего лазерное излучение средства в зависимости от измеренного значения полной толщины светопоглощающего материала через слой светопропускающей прозрачной жидкости [5].

К недостаткам известного способа обработки лазерным ударом с использованием слоя светопоглощающего материала можно отнести то, что очень сложно решить задачу одновременного измерения толщины слоя светопоглощающего материала и управления толщиной слоя светопоглощающего материала.

Наиболее близким к заявляемому способу по своей технической сути (прототипом) является способ лазерной ударной обработки металлической заготовки, состоящий в том, что на обрабатываемую поверхность детали наносят поглощающий лазерное излучение слой, помещают упомянутую обрабатываемую поверхность с зазором под плоский прозрачный элемент, в упомянутом зазоре создают поток жидкой среды, воздействуют на упомянутый поток ультразвуковыми колебаниями для образования ламинарного течения; создают импульсы лазерного ударного упрочнения и воздействуют ими на упомянутую обрабатываемую поверхность через упомянутые плоский прозрачный элемент и ламинарный поток жидкой среды [6].

К недостаткам известного способа можно отнести невозможность получения высокой электрической мощности при лазерной ударной обработке поверхности металлической заготовки при использовании сравнительно маломощных импульсных лазеров.

Новым достигаемым техническим результатом предлагаемого изобретения является возможность использования более высокой электрической мощности при лазерной ударной обработке поверхности металлической заготовки в светопропускающей прозрачной жидкости при использовании сравнительно маломощных импульсных лазеров.

Новый технический результат достигается тем, что в способе лазерной ударной обработки металлической заготовки, включающем размещение заготовки на подложке и плоского элемента над заготовкой с образованием промежутка между ним и подложкой, формирование на поверхности заготовки слоя светопоглощающего материала, имеющего возможность поглощения лазерного излучения, создание потока светопропускающей прозрачной жидкости, текущей по рабочей поверхности подложки, включая обрабатываемую поверхность заготовки, и заполняющей весь промежуток между подложкой и плоским элементом, облучение слоя светопоглощающего материала, покрывающего поверхность заготовки, через слой светопропускающей прозрачной жидкости импульсным лазерным излучением с заданной энергией и заданным диаметром лазерного пятна, в отличие от прототипа, заготовку размещают на заземленной подложке в углублении, соответствующем размерам заготовки, заподлицо с поверхностью подложки, причем для покрытия поверхности заготовки используют электропроводный светопоглощающий материал, а в качестве упомянутого плоского элемента используют высоковольтный электрод, к которому и к подложке подключают соответствующим образом генератор высоковольтных импульсов, включающий в себя, в том числе, источник высокого напряжения, накопительный конденсатор и коммутирующий элемент, при этом посредством упомянутого генератора на высоковольтный электрод подают наносекундные высоковольтные импульсы, инициирующие соответствующие электрические разряды в слое упомянутой жидкости, подачу которых посредством блока синхронизации, подключенного к лазеру и к упомянутому коммутирующему элементу, синхронизируют с одновременной подачей импульсов лазерного излучения.

В качестве светопоглощающего электропроводного материала могут использовать темную электропроводящую краску или наклеиваемую светопоглощающую электропроводную пленку.

В качестве упомянутой жидкости могут использовать деионизованную воду.

Импульсное лазерное излучение могут формировать импульсным Nd:YAG-лазером.

Способ лазерной ударной обработки металлической заготовки реализуют следующим образом.

Для решения задачи упрочнения поверхности деталей, в частности, деталей авиационной техники [2], без применения мощного Nd:YAG-лазера с энергией излучения более 10 Дж, длительностью импульса 10-20 не, частотой повторения импульсов 10 Гц и более, или иного лазера со сходными оптическими характеристиками, в предлагаемом техническом решении предложен подход, основанный на комбинированном воздействии лазерного излучения и вспомогательного электрического разряда, осуществляющего энергетическую подпитку плазмы лазерного факела.

Энергия электрического пробоя будет подпитывать плазму оптического пробоя до величины порядка 10 Дж, а лазерный луч должен обеспечить точное расположение зоны удара и ее размеры. Оценки показали, что электрическая подпитка посредством вспомогательного электрического разряда может позволить обойти жесткое требование по энергии лазерного импульса для процесса лазерной ударной обработки. Возможен ввод электрического импульса в плазменный факел после возникновения оптического пробоя. Тем самым достигается получение плазменного факела с энергией порядка 10 Дж.

В этом случае основной энерговклад (10-20 Дж), а возможно, и более, в случае технической необходимости, должен происходить во время импульса электрического разряда в слое светопропускающей прозрачной жидкости 1, например, деионизованной воде. Для формирования плазменного канала, через который протекает разряд, предлагается также использовать Nd:YAG-лазер или иной лазер со сходными оптическими характеристиками, но со значительно меньшей энергией излучения (ориентировочно до 1 Дж), который позволяет обеспечить образование плазменного факела необходимой конфигурации для прецизионного попадания сформированного плазменного импульса в заданный участок поверхности металлической заготовки 2.

При необходимости, с целью защиты обрабатываемой поверхности металлической заготовки 2 от абляционного воздействия плазменного факела предварительно окрашивают обрабатываемую поверхность перед лазерной ударной обработкой какой-либо токопроводящей краской, например, эмаль ХС-928 черная, или покрывают черной токопроводящей пленкой, например, VELOSTAT - черная, формируя слой светопоглощающего электропроводного материала 3. Это также будет способствовать существенно большему поглощению лазерного излучения от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками, следовательно, большей величине создаваемого давления паров окружающей светопропускающей прозрачной жидкости 1: получающиеся поверхностные структуры свободны от распыленного материала металлической заготовки 2, так как он удаляется под высоким давлением паров окружающей светопропускающей прозрачной жидкости 1. Кроме того, этот слой светопоглощающего материала 3 будет защищать поверхность детали от абляционного влияния плазменного факела.

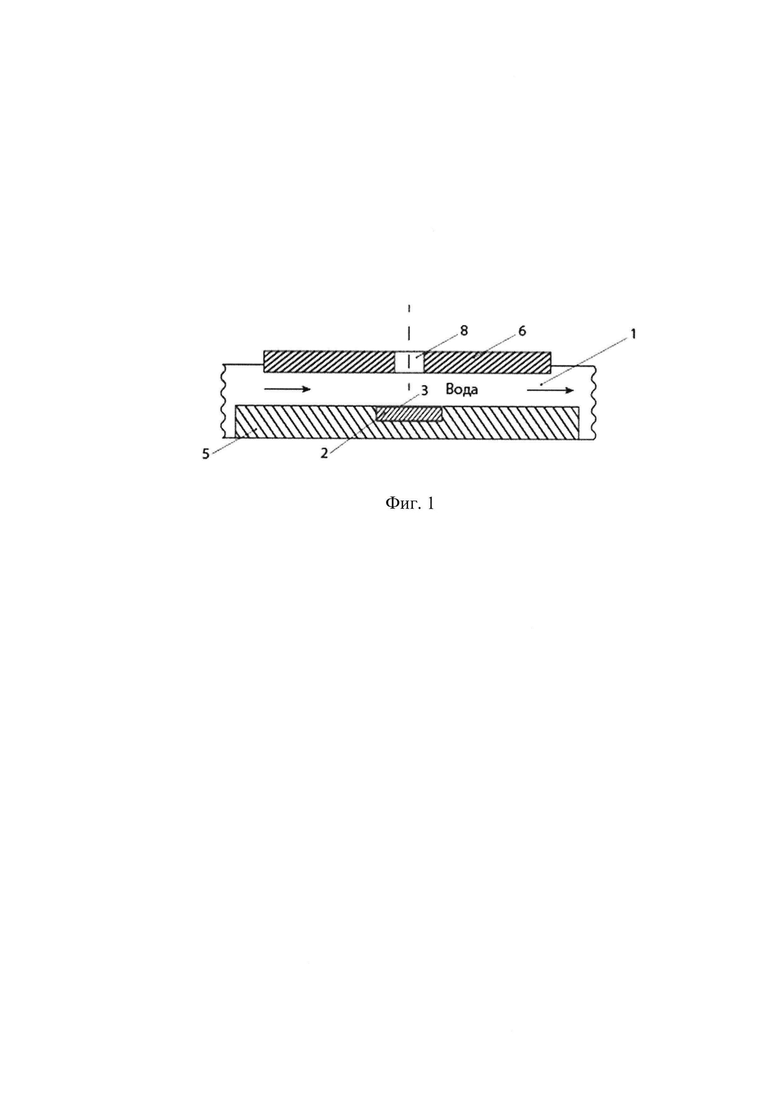

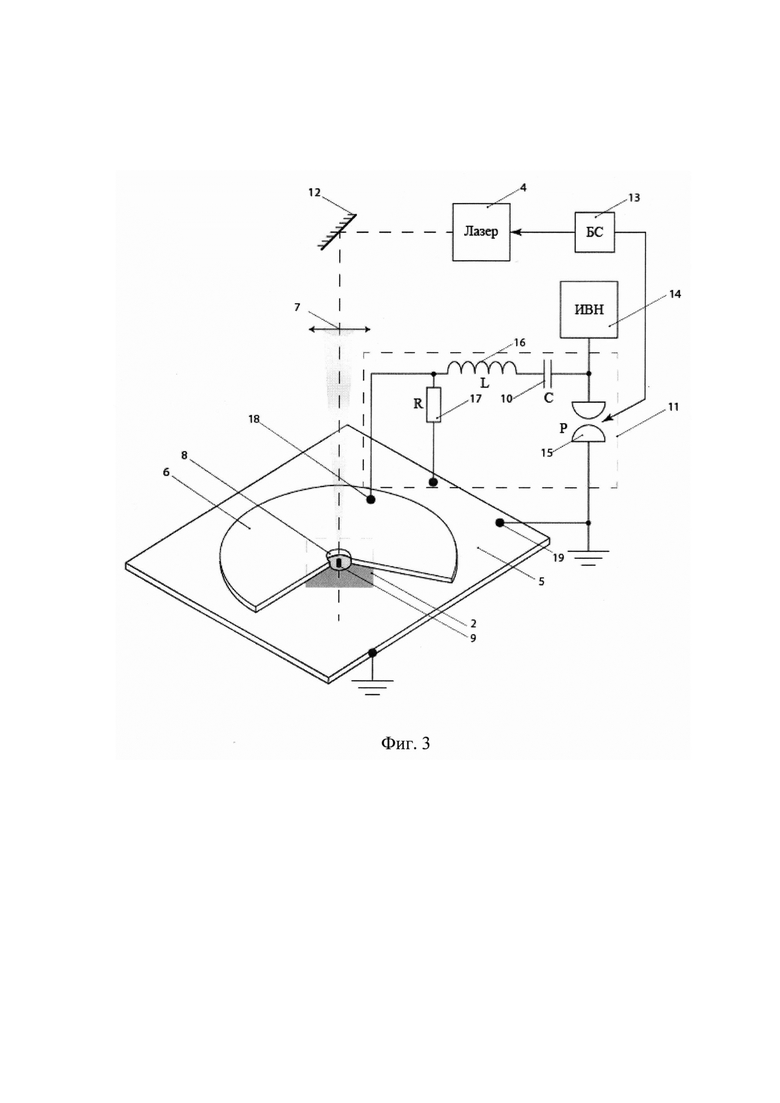

Обрабатываемую металлическую заготовку 2 размещают на заземленной подложке 5 в углублении, соответствующем размерам металлической заготовки 2 заподлицо с поверхностью подложки 5 (фиг. 1). Заземленные подложка 5 и металлическая заготовка 2 имеют гальваническую связь, в том числе поэтому они должны быть изолированы от дискообразного высоковольтного электрода 6: в предлагаемом техническом решении - это слой 1 светопропускающей прозрачной жидкости. В некоторых случаях заземленная подложка 5 может сама служить металлической заготовкой 2, поверхность которой обрабатывается. Заземленная подложка 5 и высоковольтный электрод 6 обтекаются слоем 1 светопропускающей прозрачной жидкости так, чтобы весь промежуток между высоковольтным электродом 6 и заземленной подложкой 5 был погружен в светопропускающую прозрачную жидкость 1 (воду), включая обрабатываемую поверхность металлической заготовки 2 и смежную поверхность высоковольтного электрода 6. При необходимости слой 1 может быть выполнен как слой 1 проточной светопропускающей прозрачной жидкости, текущей по рабочей поверхности заземленной подложки 5 с размещенной на ней металлической заготовкой 2 или под углом относительно рабочей поверхности подложки 5 с размещенной на ней металлической заготовкой 2. В случае, когда слой 1 проточной светопропускающей прозрачной жидкости течет под углом, например, вертикально относительно рабочей поверхности заземленной подложки 5 с размещенной на ней металлической заготовкой 2, сфокусированный, при необходимости, посредством собирающего объектива 7 лазерный луч от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками проходит через отверстие 8 в высоковольтном электроде 6, входит в текущую вертикально относительно рабочей поверхности заземленной подложки 5 (на фигурах не показано) и попадает на обрабатываемую поверхность металлической заготовки 2.

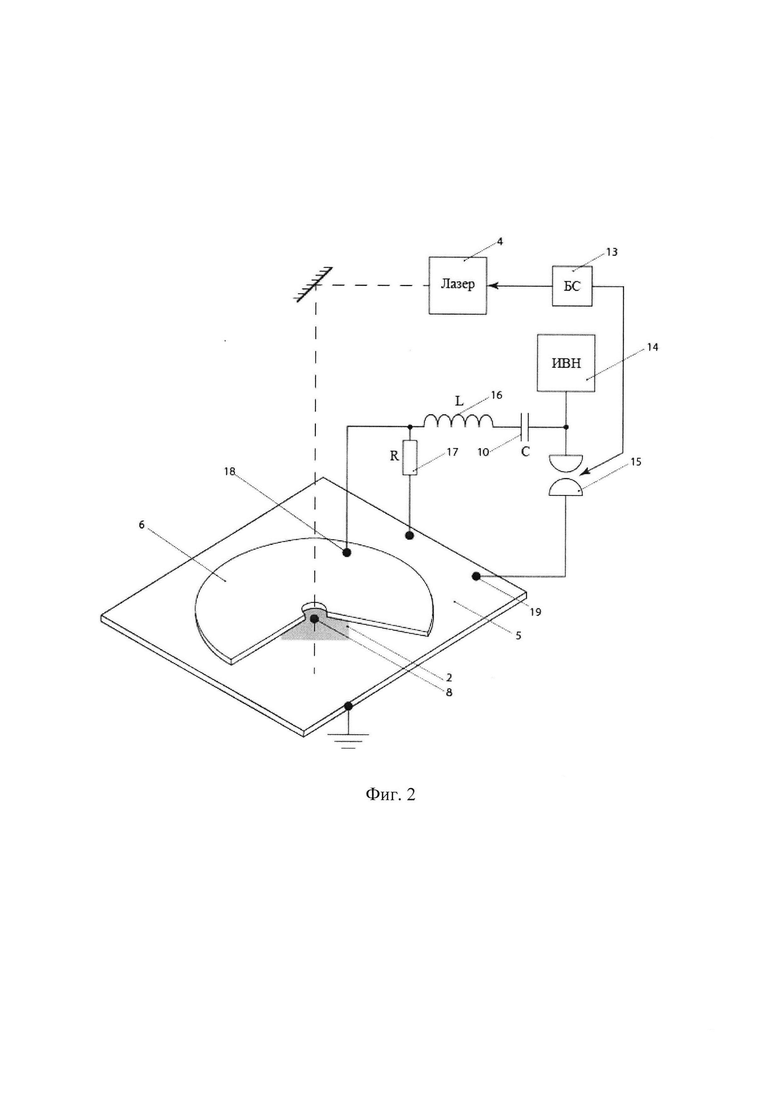

Для осуществления оптического пробоя в слое 1 светопропускающей прозрачной жидкости достаточно применения наносекундного импульсного лазера 4 с энергией излучения порядка 1 Дж. Сфокусированный, при необходимости, посредством собирающего объектива 7 лазерный луч от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками попадает на обрабатываемую поверхность металлической заготовки 2 через отверстие 8 в высоковольтном электроде 6 и создает плазменный канал 9 (фиг. 2, 3). В свою очередь, созданный воздействием лазерного излучения плазменный канал должен инициировать наносекундный импульс электрического разряда. Чтобы энергия, запасенная в накопительном конденсаторе 10, выделилась в импульсе электрического разряда без потерь, необходимо, чтобы лазерный импульс от импульсного Nd:YAG-лазера 4 или иного лазера со сходными оптическими характеристиками создал плазменный канал практически синхронно с моментом достижения максимума напряжения на выходе генератора 11 высоковольтных импульсов или незначительно опережая его. Зеркало 12 и собирающий объектив 7 обеспечивают синхронизацию излучения импульсного Nd: YAG-лазера 4 или иного лазера со сходными оптическими характеристиками с генератором 11 высоковольтных импульсов, содержащего в том числе накопительный конденсатор 10, электрической подпитки в виде вспомогательного электрического разряда посредством блока синхронизации 13. При оптимальной синхронности подачи лазерного импульса и импульса вспомогательного электрического разряда пробой происходит при максимуме напряжения на высоковольтном электроде 6, и вся запасенная энергия переходит в электрический разряд наиболее полно. Длительность разрядного процесса составляет около 10-20 нс.

Предлагаемое устройство для обработки поверхности металлической заготовки 2 в режиме лазерной ударной обработки предполагает на своем входе подачу постоянного высокого напряжения для зарядки накопительного конденсатора 10, которое обеспечивается источником 14 высокого напряжения.

Для реализации способа лазерной ударной обработки с использованием слоя светопоглощающего электропроводного материала зададим его энергетические и временные параметры. Из анализа научно-технической литературы [1, 7] по рассматриваемой технологии работы данного способа следует, что вводимая энергия должна быть не менее E = 10 Дж (в предлагаемом техническом решении полагаем Е = 20 Дж), а время протекания процесса обработки поверхности металлической заготовки 2 - порядка 10-20 нс.

В качестве изолирующего элемента предполагается применение слоя 1 деионизованной воды марки «А» с удельным электрическим сопротивлением не хуже 18 МОм⋅м и относительной диэлектрической проницаемостью ε = 81.

На основании вышеизложенного новый достигаемый технический результат предлагаемого изобретения обеспечивается следующими по сравнению с прототипом техническими преимуществами.

1. Предлагаемое техническое решение позволяет усиливать энерговклад не менее чем в 10 раз (вводить десятки джоулей за времена порядка десяти - двадцати наносекунд) за счет применения электрической подпитки в виде вспомогательного электрического разряда с генератором 11 высоковольтных импульсов, что позволяет существенным образом усиливать мощность ударной волны, воздействующей на обрабатываемую поверхность металлической заготовки 2.

2. Предлагаемое техническое решение не требует применения высокомощного Nd:YAG-лазера 4, или иного лазера со сходными оптическими характеристиками, за счет использования электрической подпитки в виде вспомогательного электрического разряда с генератором 11 высоковольтных импульсов, что позволяет существенным образом усиливать мощность ударной волны, воздействующей на обрабатываемую поверхность металлической заготовки 2.

В настоящее время в Институте электрофизики и электроэнергетики РАН проведены испытания предлагаемого способа лазерной ударной обработки металлической заготовки, и на их основе выпущены технологическая инструкция на данный способ и конструкторская документация на устройство, обеспечивающее реализацию данного способа.

Используемые источники

1. Nath S., Shukla P., Shen X.-J., Lawrence J. Effect of Laser Shock Peening (LSP) on the Phase Evolution, Residual Stress and Hardness of Hastelloy-X Superalloys. Lasers in Eng. 2018, vol. 39, p. 97-112.

2. Новиков И.А., Ножницкий Ю.А., Шибаев C.A. Мировой опыт в исследовании и применении технологического процесса лазерной ударной обработки металлов (обзор). Авиационные двигатели. 2022. Т. 2 (15). С. 59-81.

3. Анисимов С.И., Имас Я.А., Романов Г.С., Ходыко Ю.В. Действие излучения большой мощности на металлы. М.: Наука. 1970. 272 с.

4. Патент RU 2275432. 2006. МКИ C21D 1/09, C21D 1/04.

5. Patent ЕР 0666326. 2014. МКИ C21D 10/005.

6. Patent WO 2022144809. 2022. МКИ B23K 26/122.

7. Munther М., Martin Т., Tajyar A., Hackel L., Beheshti A., Davami K. Laser shock peening and its effects on microstructure and properties of additively manufactured metal alloys: a review. Engineering Research Express, 2020, no. 2, p. 022001.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ РАЗРЯДА ПИНЧЕВОГО ТИПА | 2014 |

|

RU2579845C1 |

| Способ получения микроструктур на поверхности полупроводника | 2020 |

|

RU2756777C1 |

| Способ обработки поверхности цветного металла путем формирования микрорельефа | 2021 |

|

RU2764777C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| Способ получения наноразмерных мультиоксидов тугоплавких металлов | 2021 |

|

RU2799512C2 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

Изобретение относится к области термической металлообработки и может быть использовано для упрочнения поверхности и повышения износостойкости металлических деталей машин и инструментов посредством лазерной обработки. Способ включает размещение заготовки на подложке и плоского элемента над заготовкой с образованием промежутка между ним и подложкой, формирование на поверхности заготовки слоя светопоглощающего материала, имеющего возможность поглощения лазерного излучения, создание потока светопропускающей прозрачной жидкости, текущей по рабочей поверхности подложки, включая обрабатываемую поверхность заготовки, и заполняющей весь промежуток между подложкой и плоским элементом, облучение слоя светопоглощающего материала, покрывающего поверхность заготовки, через слой светопропускающей прозрачной жидкости импульсным лазерным излучением с заданной энергией и заданным диаметром лазерного пятна. При этом заготовку размещают на заземленной подложке в углублении, соответствующем размерам заготовки, заподлицо с поверхностью подложки, причем для покрытия поверхности заготовки используют электропроводный светопоглощающий материал, а в качестве упомянутого плоского элемента используют высоковольтный электрод, к которому, как и к подложке, подключают соответствующим образом генератор высоковольтных импульсов, включающий в себя в том числе источник высокого напряжения, накопительный конденсатор и коммутирующий элемент, при этом посредством упомянутого генератора на высоковольтный электрод подают наносекундные высоковольтные импульсы, инициирующие соответствующие электрические разряды в слое упомянутой жидкости, подачу которых посредством блока синхронизации, подключенного к лазеру и к упомянутому коммутирующему элементу, синхронизируют с одновременной подачей импульсов лазерного излучения. Использование изобретения позволяет расширить технологические возможности способа металлообработки. 3 з.п. ф-лы, 3 ил.

1. Способ лазерной ударной обработки металлической заготовки, включающий размещение заготовки на подложке и плоского элемента над заготовкой с образованием промежутка между ним и подложкой, формирование на поверхности заготовки слоя светопоглощающего материала, имеющего возможность поглощения лазерного излучения, создание потока светопропускающей прозрачной жидкости, текущей по рабочей поверхности подложки, включая обрабатываемую поверхность заготовки, и заполняющей весь промежуток между подложкой и плоским элементом, облучение слоя светопоглощающего материала, покрывающего поверхность заготовки, через слой светопропускающей прозрачной жидкости импульсным лазерным излучением с заданной энергией и заданным диаметром лазерного пятна, отличающийся тем, что заготовку размещают на заземленной подложке в углублении, соответствующем размерам заготовки, заподлицо с поверхностью подложки, причем для покрытия поверхности заготовки используют электропроводный светопоглощающий материал, а в качестве упомянутого плоского элемента используют высоковольтный электрод, к которому, как и к подложке, подключают соответствующим образом генератор высоковольтных импульсов, включающий в себя в том числе источник высокого напряжения, накопительный конденсатор и коммутирующий элемент, при этом посредством упомянутого генератора на высоковольтный электрод подают наносекундные высоковольтные импульсы, инициирующие соответствующие электрические разряды в слое упомянутой жидкости, подачу которых посредством блока синхронизации, подключенного к лазеру и к упомянутому коммутирующему элементу, синхронизируют с одновременной подачей импульсов лазерного излучения.

2. Способ по п. 1, отличающийся тем, что в качестве светопоглощающего электропроводного материала используют темную электропроводящую краску или наклеиваемую светопоглощающую электропроводную пленку.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве упомянутой жидкости используют деионизованную воду.

4. Способ по п. 1, отличающийся тем, что импульсное лазерное излучение формируют импульсным Nd:YAG-лазером.

| WO 2022144809 A1, 07.07.2022 | |||

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| 0 |

|

SU161926A1 | |

| WO 2014170868 A1, 23.10.2014 | |||

| US 2005103758 A1, 19.05.2005. | |||

Авторы

Даты

2025-04-23—Публикация

2024-05-03—Подача