Изобретение относится к области получения материалов с новыми свойствами, в частности при изготовлении и ремонте различных машин и механизмов.

Известен способ упрочнения режущего инструмента из быстрорежущей стали ударной лазерной обработкой (А.с. №1078939 А (СССР)), заключающийся в том, что после термической обработки производят ударную лазерную обработку с плотностью энергии 5-30 Дж/мм2.

Данный способ может применяться только для быстрорежущих инструментальных сталей.

Известен также способ поверхностной импульсной лазерной обработки материалов (Коваленко В.С. Упрочнение деталей лучом лазера. - Киев: Техника, 1981. - 131 с.; SU 1752514 A1 07.08.1992; А.Г.Григорьянц, А.Н.Сафонов. Основы лазерного термоупрочнения сплавов. - М.: Высшая школа, 1988, кн.3, с.98-102, 118-119, кн.6, с.106-107, 124; технология «Laser shot peening». Институт лазерной физики (г.Санкт-Петербург)), который представляет собой последовательную закалку материала изделия при облучении лазером. Основные недостатки поверхностной импульсной лазерной обработки изделий следующие:

- одновременное упрочнение нескольких поверхностей недопустимо;

- прилегающие поверхности после импульсной лазерной обработки ослаблены против действия сил хрупкого разрушения;

- процесс продолжителен во времени (за счет многократного облучения одного изделия) и требует значительных энергетических затрат;

- при износе или переточке изделия упроченный слой удаляется.

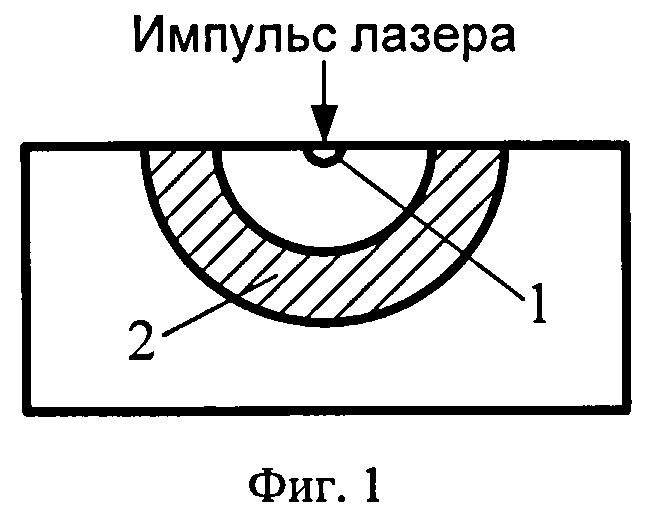

Зоны упрочнения материала различными методами с использованием лазера показаны на фиг.1, где 1 - методы ударной и импульсной лазерной обработки (1-3 мм); 2 - метод объемного импульсного лазерного упрочнения (18-30 мм).

В патенте RU 2460811 C1 «Способ повышения работоспособности твердосплавного режущего инструмента методом импульсной лазерной обработки» предложен метод объемного импульсного лазерного упрочнения (далее - ОИЛУ) для упрочнения инструментов из твердых сплавов. В данном патенте рассматриваются общие подходы использования ОИЛУ для различных материалов. Кроме того, термин «импульсная лазерная обработка» принято использовать для обозначения поверхностной термической обработки с применением лазера импульсного действия [Яресько С.И. Физические и технологические основы упрочнения твердых сплавов. - Самара: изд-во Самарского научного центра РАН, 2006. - 244 с.]. Для исключения возможного недопонимания нами предлагается название разработанного метода - «Объемное импульсное лазерное упрочнение» [Пинахин И.А. Объемное импульсное лазерное упрочнение режущих инструментов. Твердые сплавы. LAP LAMBERT Academic Publishing GmbH & Co. KG., 2012. - 122 с.].

Основной задачей, на решение которой направлен заявленный способ, является повышение технического ресурса изделий при наименьших энерго- и трудозатратах.

Технический результат изобретения заключается в получении материалов с улучшенными физико-механическими свойствами, которые после износа или переточек сохраняются.

Указанный технический результат достигается тем, что в способе объемного импульсного лазерного упрочнения инструментальных и конструкционных материалов изделие подвергается лазерной обработке с использованием лазера импульсного действия при полезной энергии импульса 60-500 Дж (плотность мощности импульса 1,2·1010-4,3·1011), длина волны 1,064·10-6 м, продолжительность импульса 0,8·10-3 с, диаметр луча 1,2·10-3-2,5·10-3 м, расстояние от места облучения до упрочняемой поверхности 12-30 мм.

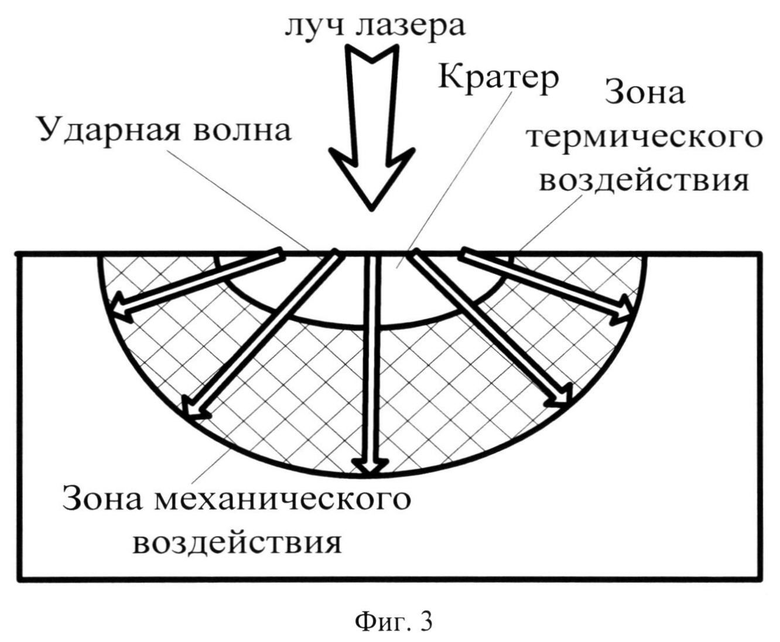

Схемы упрочнения изделий по прототипу и заявленному способу представлены на фиг.2, где 3 - лазер импульсного действия; 4 - упрочняемое изделие; 5 - приспособление для установки упрочняемого изделия.

Способ упрочнения твердосплавного режущего инструмента заключается в следующем. На лазере импульсного действия 1 устанавливается режим генерации импульса с энергией от 100 до 500 Дж (в зависимости от вида и типоразмера режущего инструмента) и длительностью 0,8·10-3 с. Световой импульс фокусируется на поверхность упрочняемого изделия 2, который закреплен в приспособлении 3. Облучение производится однократным импульсом. Место облучения зависит от материала, формы и назначения упрочняемого изделия. Так, например, для режущего инструмента облучение производится по передней поверхности для сменных пластин или по задней вспомогательной поверхности для напайных пластин.

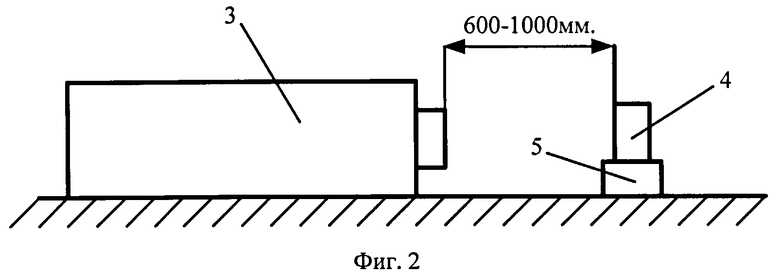

В результате облучения наблюдается изменение микроструктуры материала за счет прохождения ударной волны, что подтверждают данные рентгеноструктурного анализа. Это приводит к повышению физико-механических свойств упрочняемого материала. На фиг. 3 показан механизм объемного импульсного лазерного упрочнения.

Проведенные экспериментальные испытания инструментальных материалов (твердых сплавов, быстрорежущих сталей) показали, что объемное импульсное лазерное упрочнение повышает их прочность в 1,2-1,3 раза, абразивную износостойкость в 1,3-1,4 раза и уменьшение коэффициента вариации износа в 1,5 раза, что приводит к следующим результатам промышленных испытаний:

- повышению стойкости режущих инструментов в 2,0-2,5 раза;

- уменьшению коэффициента вариации стойкости в 1,3-3,1 раза;

- повышению гамма-процентной стойкости в 1,7-2,8 раза;

- уменьшению количества выкрашиваний, поломок в зоне приработки режущего инструмента в 2,7 раза;

- повышению величины оптимальной подачи в 1,2-1,3 раза;

- повышению производительности в 1,1-1,2 раза.

Следует также отметить, что упрочнение носит объемный характер, так, например, при пяти переточках наблюдается повышение стойкости режущего инструмента в 5-7,5 раз, повышение производительности обработки на 20-40% без дополнительных трат времени и средств на упрочнение. Кроме того, повышение стабильности свойств режущего инструмента (коэффициент вариации стойкости, гамма-процентная стойкость) позволяет применять его в условиях автоматизированного производства.

В качестве проверки предлагаемого способа в сравнении с прототипом были проведены испытания проходных резцов при следующих условиях:

- обрабатываемый материал - серый специальный чугун К-1;

- инструментальный материал - твердый сплав ВК6;

- режущий инструмент - проходной резец с напайной пластиной (γ=10°, α=8°, φ=60°),

- обрабатывающее оборудование - станок МК 6026;

- операция - расточка-обточка по копиру;

- обрабатываемая поверхность - литейная корка;

- обрабатываемая деталь - кольцо поршневое D=150÷110 мм, δ=3÷6 мм;

- режимы резания: скорость резания ν=42 м/мин, подача S=0,15 мм/об, глубина резания t=1,0 мм;

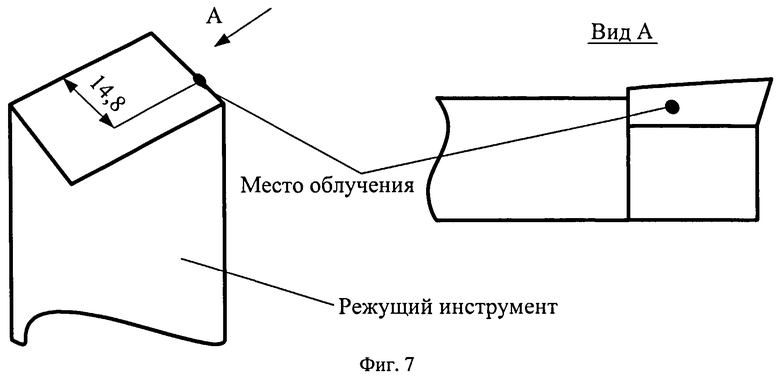

- режимы упрочнения: плотность мощности облучения 1,25·1011 Вт/м2, длина волны: 1,064·10-6 м, продолжительность импульса: 0,8·10-3 с, диаметр луча: 2,0·10-3 м, расстояние от главной режущей кромки до места облучения 14,8 мм; место облучения - вспомогательная задняя поверхность; число импульсов - 1.

Также было выявлено влияние объемного импульсного лазерного упрочнения на структуру и свойства конструкционных сталей. В качестве примера рассмотрено влияние объемного импульсного лазерного упрочнения на армко-железо. Слиток армко-железа размером 10×10×100 миллиметров был получен индукционным переплавом в вакууме. Вырезанные из этого слитка образцы размером 10×10×20 миллиметров отожжены в печи при температуре 1050°С в течение часа и охлаждены с печью. Поверхность образцов после отжига протравлена в азотной кислоте для удаления окалины без внесения каких-либо искажений в микроструктуру и свойства поверхности (ГОСТ 5639-82). Металлографический анализ, проведенный на микроскопе inVia Raman Microscope при увеличении ×200, и измерение микротвердости при помощи твердомера ПМТ-3 согласно ГОСТ 9450-76 показали, что все образцы имеют одинаковую крупнозернистую структуру и допускаемые отклонения значений микротвердости (±5%).

Облучение образцов проводилось на лазере ГОС 1001 при следующих рабочих режимах: длина волны 1,064·10-6 м, продолжительность импульса 0,8·10-3 с, диаметр луча лазера 1,2·10-3-2,5·10-3 м, полезная энергия облучения 50-150 Дж (плотность мощности облучения 1010-1,3·1011 Вт/м2). После облучения поводился металлографический анализ образцов и измерение их микротвердости. Результаты позволили выявить экстремум изменения структуры и микротвердости образцов, который соответствует диаметру луча лазера 1,4·10-3 м, полезной энергии облучения 80 Дж (плотность мощности облучения 6,4·1010 Вт/м2).

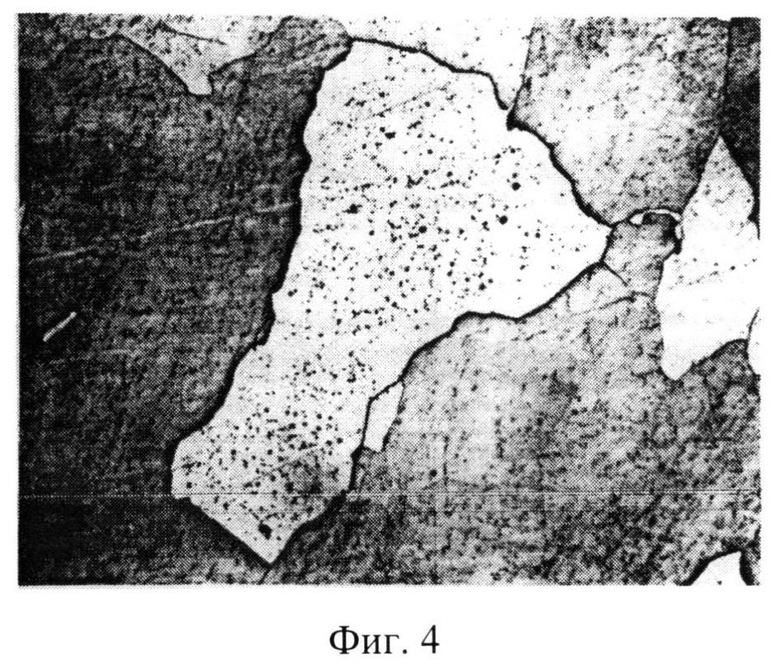

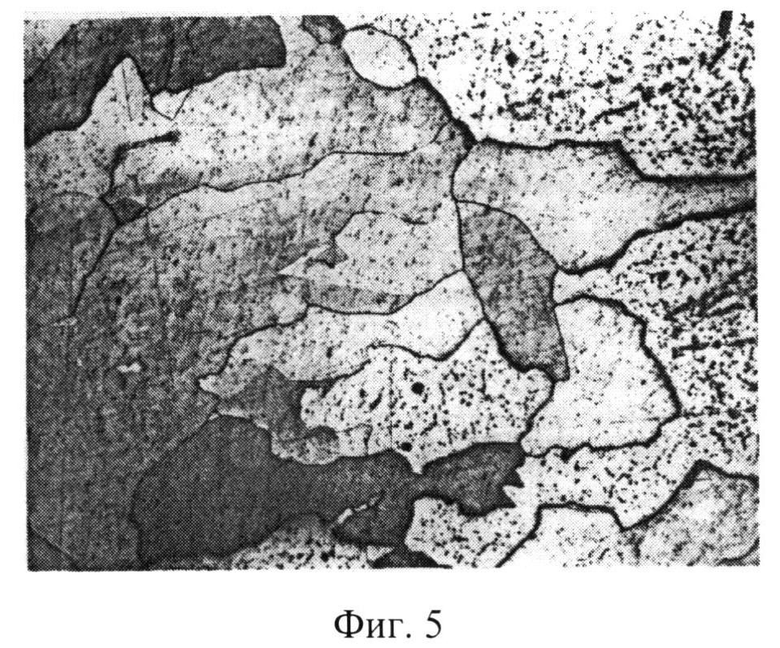

На фиг.4 (исходный образец) и фиг.5 (образец, прошедший ОИЛУ (расстояние от места облучения 15 миллиметров)) показано, что для облученных образцов наблюдается дробление исходных зерен на более мелкие фрагменты, что, как правило, приводит к изменению физико-механических свойств материалов, появлению внутренних напряжений и т.д.

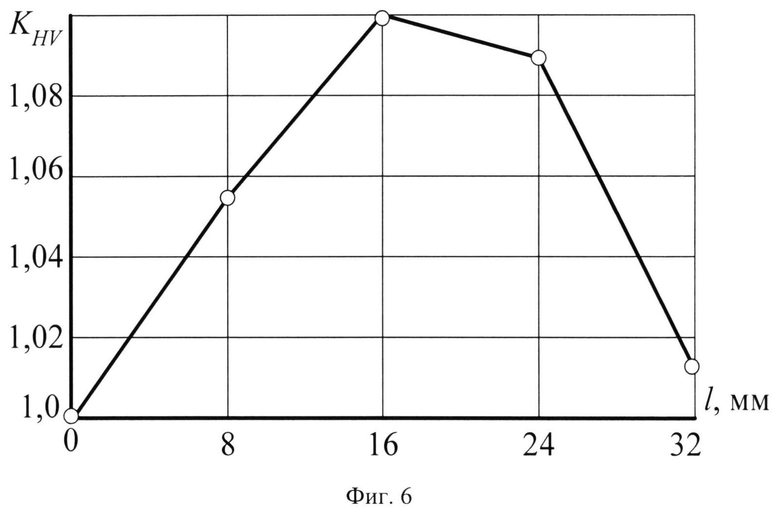

На фиг.6 показана зависимость коэффициента изменения микротвердости от расстояния от места облучения. Коэффициент изменения микротвердости определялся по формуле:

где HVисх и HVОИЛУ - соответственно микротвердость по Виккерсу неупрочненных и прошедших ОИЛУ образцов.

Как видно из фиг.6 (доверительный интервал: ΔKHV=±0,0224) наблюдается повышение микротвердости армко-железа после ОИЛУ. При этом максимум увеличения микротвердости (10%) соответствует расстоянию 16 миллиметров от места облучения.

Чертеж режущего инструмента, на котором обозначены место облучения и расстояние от места облучения до главной режущей кромки показан на фиг.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ | 2019 |

|

RU2726233C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| Способ лазерного поверхностного упрочнения валов с диаметром от 5 до 15 мм, изготовленных из хромоникелевых сталей аустенитно-ферритного класса | 2024 |

|

RU2836274C1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| Способ термической обработки изделий | 1990 |

|

SU1752784A1 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

Изобретение относится к области машиностроения, в частности к обработке лазером при изготовлении и ремонте различных машин и механизмов. Для повышения физико-механических свойств инструментальных и конструкционных материалов осуществляют лазерную обработку изделий с использованием лазера импульсного действия при полезной энергии импульса 60-500 Дж, плотности мощности импульса 1,2·1010-4,3·1011 Вт/м2, длине волны 1,064·10-6 м, продолжительности импульса 0,8·10-3 с, диаметре луча 1,2·10-3-2,5·10-3 м и расстоянии от места облучения до упрочняемой поверхности 12-30 мм. 7 ил.

Способ объемного импульсного лазерного упрочнения изделий из инструментальных и конструкционных материалов, заключающийся в том, что изделие подвергают лазерной обработке с использованием лазера импульсного действия при полезной энергии импульса 60-500 Дж, плотности мощности импульса 1,2·1010-4,3·1011 Вт/м2, длине волны 1,064·10-6 м и продолжительности импульса 0,8·10-3 с, при этом диаметр луча равен 1,2·10-3-2,5·10-3 м, а расстояние от места облучения до упрочняемой поверхности - 12-30 мм.

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| Способ термической обработки поверхности деталей | 1988 |

|

SU1601139A1 |

| Способ термической обработки изделий | 1990 |

|

SU1781309A1 |

| Вращающийся запарник для винокуренного производства | 1928 |

|

SU18694A1 |

| US 20080216926 A1, 11.09.2008 | |||

Авторы

Даты

2014-05-27—Публикация

2013-01-09—Подача