ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится к структуре термостойкой многослойной защитной пленки, в частности к гибким многослойным пленкам для применения в упаковке. Защитные структуры содержат один или несколько слоев неорганического покрытия, находящихся в контакте с по меньшей мере одним буферным слоем в многослойном материале. Наличие буферного слоя позволяет образовывать волны в слое неорганического покрытия и, тем самым, избежать образования трещин при усадке слоя-подложки при тепловом воздействии. Обычное снижение кислородопроницаемости и паропроницаемости, таким образом, уменьшается, и проницаемость пленки остается приемлемой даже после термической обработки.

УРОВЕНЬ ТЕХНИКИ

[2] Обычное применение упаковки, включающее термическое воздействие на многослойную защитную структуру представляет собой реторт-упаковку. В реторт-упаковке упакованный продукт подвергается длительному процессу обработки теплом и давлением. Аналогичным образом, упаковка или упакованный продукт могут подвергаться процессу пастеризации при температуре приблизительно 80°C. В еще одном случае многослойные защитные структуры могут использоваться в качестве термоусадочной пленки при температуре 80°C или ниже.

[3] Многослойные термоусадочные пленки для использования в качестве упаковочной пленки раскрыты, например, в патентных документах US2006222793 и US6627274.

[4] Пищевые продукты все чаще упаковываются в гибкие реторт-упаковки в качестве альтернативы металлическим банкам и стеклянным банкам. Упаковочный материал для гибких реторт-упаковок обычно включает встроенный защитный слой, внешний полимерный слой, нанесенный на одну сторону защитного слоя и образующий внешнюю поверхность упаковки, и термосвариваемый внутренний слой полимерной пленки, нанесенный на другую сторону газозащитного слоя и образующий внутреннюю поверхность упаковки. Такая комбинация слоев может выдерживать процесс в реторте без плавления или существенного разрушения (т. е. протекания, расслаивания). В целом, обработка в реторте заключается в нагревании упаковочного контейнера до температуры от 100 до 135°C при избыточном давлении от 0,5 до 1,1 бар в течение периода времени от 20 до 100 минут.

[5] Материалы для реторт-упаковки раскрыты, например, в US 4310578A; US 4311742A; US 4308084A; US 4309466A; US 4402172A; US 4903841A; US 5273797A; US 5731090A; EP 1466725A1; JPH 09267868A; JP 2002096864A; JP 2015066721A; JP 2018053180A; JP 2017144648A; JPS 62279944A; JPS 6328642 и JPH 10244641A.

[6] Обычные гибкие реторт-пакеты изготавливаются со слоями различных материалов для достижения защитных свойств по отношению к кислороду, воде, бактериям и запахам. Одним из обычных вариантов конструирования эластичных многослойных защитных пленок для реторт-упаковки является использование алюминиевого защитного слоя толщиной по меньшей мере 5 мкм, предпочтительно больше 12 мкм. Тем не менее, алюминий является дорогим, обладает высокой плотностью, подвержен образованию точечных отверстий при меньшей толщине после сгибания и характеризуется недостатком в виде непрозрачности. Также известно, что алюминий вызывает проблемы при повторном нагревании упакованного пищевого продукта в микроволновой печи. Более того, наличие металлического слоя в целом нежелательно с точки зрения возможности переработки и обнаружения металла в процессе упаковки.

[7] Обычный пример структуры многослойной защитной пленки для стандартных реторт-пакетов включает внешний слой из полиэтилентерефталата, защитный слой и внутренний привариваемый слой, где внешний слой в общем случае включает слой печати, при этом защитный слой представляет собой металлическую фольгу, металлизированную пленку или прозрачную защитную полимерную пленку, и внутренний слой представляет собой привариваемый полиолефиновый слой. Упаковочный материал может также содержать дополнительный слой полимерной пленки, например, слой полиамида или т. п.

[8] Помимо проблемы переработки, связанной с наличием интегрированной алюминиевой фольги, разнообразие полимерных слоев, составляющих структуру многослойной защитной пленки, создает дополнительную проблему, связанную с возможностью повторного использования этой пленочной структуры.

[9] Не оспаривая соответствующие преимущества современных систем, тем не менее, очевидно, что все еще существует потребность в перерабатываемой термостабильной структуре многослойной защитной пленки для упаковки, где защитный слой остается по сути без трещин во время термообработки, тем самым, ограничивая снижение в отношении кислородонепроницаемости и пароизоляционных свойств пленки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[10] Целью настоящего изобретения является создание прочной (т. е. термостойкой) структуры многослойной защитной пленки для упаковки, подвергаемой термической обработке, например, во время пастеризации или обработки в реторте, причем указанная пленочная структура предусматривает неорганический защитный слой, остающийся по сути без трещин во время и после термической обработки, что ограничивает увеличение кислородопроницаемости и проницаемости водяных паров через пленку.

[11] Дальнейшей целью настоящего изобретения является обеспечение более устойчивой прозрачной многослойной защитной пленки, демонстрирующей исключительную кислородопроницаемость (низкое пропускание, высоконепроницаемость), причем указанная кислородопроницаемость остается практически неизменной после термической обработки, и такая структура относительно легче поддается переработке, чем существующие прочные высоконепроницаемые структуры.

[12] В данном документе раскрыты прочные защитные пленки, которые содержат полимерный слой-подложку, слой неорганического покрытия и полимерный буферный слой, расположенный между полимерным слоем-подложкой и слоем неорганического покрытия. Полимерный буферный слой находится в непосредственном контакте с неорганическим слоем покрытия. Полимерный слой-подложка характеризуется свободной усадкой от 0,5% до 50% в по меньшей мере одном из машинного или поперечного направлений при температуре начала усадки прочной защитной пленки в соответствии с ASTM D2732. Неорганический слой покрытия характеризуется толщиной от 0,005 мкм до 0,1 мкм. Полимерный буферный слой предусматривает толщину от 0,5 мкм до 12 мкм. Соотношение толщины полимерного буферного слоя и толщины слоя неорганического покрытия составляет от 20 до 500. Полимерный буферный слой предусматривает модуль Юнга (т. е. модуль упругости) при температуре начала усадки от 0,1 до 100 МПа, рассчитанный по результатам измерений, полученных в соответствии с ASTM E2546-15 с использованием приложения X.4.

[13] Варианты осуществления прочной защитной пленки могут характеризоваться одним или несколькими из следующих признаков:

полимерный буферный слой характеризуется толщиной от 1 до 5 мкм;

неорганический слой покрытия представляет собой металлический слой или оксидный слой покрытия, и толщина неорганического слоя покрытия составляет от 0,005 мкм до 0,06 мкм;

соотношение толщины полимерного буферного слоя и толщины слоя неорганического покрытия составляет от 30 до 120;

полимерный слой-подложка предусматривает одноосно-ориентированную полипропиленовую пленку, двуосно-ориентированную полипропиленовую пленку, одноосно-ориентированную полиэтиленовую пленку, двуосно-ориентированную полиэтиленовую пленку, одноосно-ориентированные сложнополиэфирные пленки или двуосно-ориентированную сложнополиэфирную пленку, и полимерный слой-подложка характеризуется толщиной от 6 мкм до 100 мкм;

полимерный слой-подложка предусматривает ориентированную полиолефиновую пленку;

полимерный слой-подложка характеризуется свободной усадкой от 1% до 6% при температуре начала усадки в соответствии с ASTM D2732;

полимерный буферный слой содержит сополимер винилового спирта, полимер на основе полипропилена, полимер на основе полиуретана или полимолочную кислоту; и

дополнительно содержит второй полимерный буферный слой, находящийся в непосредственном контакте со слоем неорганического покрытия.

[14] В некоторых вариантах осуществления прочной защитной пленки полимерный слой-подложка содержит двуосно ориентированный полипропилен при толщине от 10 до 50 мкм, слой неорганического покрытия представляет собой осажденный в вакууме алюминий, AlOx или SiOx, толщина слоя неорганического покрытия составляет от 0,01 до 0,1 мкм, полимерный буферный слой представляет собой полиуретан, и толщина полимерного буферного слоя составляет от 1 до 2,5 мкм.

[15] Некоторые варианты осуществления прочной защитной пленки включают полимерный слой-подложку из одноосно-ориентированной полиэтиленовой пленки, полимерный буферный слой из сополимера винилового спирта (т. е. EVOH) и слой неорганического покрытия из осажденного в вакууме металла, например, алюминия, AlOx или SiOx.

[16] Другой вариант осуществления прочной защитной пленки включает полимерный слой-подложку, слой неорганического покрытия и полимерный буферный слой, расположенный между полимерным слоем-подложкой и слоем неорганического покрытия, как описано ранее. Опять же, полимерный буферный слой находится в прямом контакте со слоем неорганического покрытия. Эти варианты предусматривают полимерный слой-подложку, характеризующейся свободной усадкой от 0,5% до 50% при 60°C в соответствии с ASTM D2732. Слой неорганического покрытия характеризуется толщиной от 0,005 мкм до 0,1 мкм, полимерный буферный слой характеризуется толщиной от 0,5 до 12 мкм, соотношение толщины полимерного буферного слоя к толщине неорганического покрытия составляет от 20 до 500, а полимерный буферный слой характеризуется модулем Юнга при температуре 60°C от 0,1 до 100 МПа, рассчитанным по результатам измерений, полученных в соответствии с ASTM E2546-15 с использованием приложения X.4. В других вариантах осуществления прочной защитной пленки полимерный слой-подложка может характеризоваться свободной усадкой от 0,5% до 50% и полимерным буферным слоем с модулем Юнга от 0,1 до 100 МПа при температуре 40°C, 50°C, 70°C, 75°C, 80°C, 85°C, 90°C, 95°C, 100°C или 110°C.

[17] Прочная защитная пленка может также предусматривать волнообразную структуру. В этих вариантах осуществления пленка включает полимерный слой-подложку, слой неорганического покрытия и полимерный буферный слой, расположенный между полимерным слоем-подложкой и слоем неорганического покрытия. Полимерный буферный слой находится в непосредственном контакте с неорганическим слоем покрытия. Полимерный слой-подложка характеризуется толщиной от 10 до 100 мкм. Слой неорганического покрытия предусматривает волнообразную структуру, характеризующуюся средней амплитудой от 0,25 мкм до 1,0 мкм и длиной волны от 2 мкм до 5 мкм. Полимерный буферный слой характеризуется толщиной, которая кратна от 1,1 до 20 средней амплитуде волнообразной структуры.

[18] В некоторых вариантах осуществления прочной защитной пленки неорганическое покрытие предусматривает волнообразную структуру, характеризующуюся соотношением длины волны и средней амплитуды от 2 до 20. Прочная защитная пленка с неорганическим слоем, включающем волнообразную структуру, может включать неорганический слой металлического слоя или оксидного слоя, и толщина слоя неорганического покрытия может составлять от 0,005 мкм до 0,1 мкм.

[19] В некоторых вариантах осуществления прочной защитной пленки полимерный слой-подложка представляет собой одноосно-ориентированную полипропиленовую пленку, двуосно-ориентированную полипропиленовую пленку, одноосно-ориентированную полиэтиленовую пленку, двуосно-ориентированную полиэтиленовую пленку, одноосно-ориентированные сложнополиэфирные пленки или двуосно-ориентированную сложнополиэфирную пленку. Полимерный слой-подложка может представлять собой ориентированную полиолефиновую пленку. Полимерный буферный слой может содержать полипропилен, полиуретан или полимолочную кислоту.

[20] В некоторых вариантах осуществления прочная защитная пленка может содержать второй полимерный буферный слой, находящийся в непосредственном контакте со слоем неорганического покрытия. Прочная защитная пленка может также содержать один или несколько дополнительных полиолефиновых слоев.

[21] В некоторых вариантах осуществления прочная защитная пленка содержит полимерный слой-подложку из двуосно ориентированной полипропиленовой пленки толщиной от 10 до 50 мкм и слой неорганического покрытия из осажденного в вакууме алюминия, AlOx или SiOx. Толщина слоя неорганического покрытия может составлять от 0,01 до 0,1 мкм. Средняя амплитуда волнообразной структуры может составлять от 0,4 мкм до 1,0 мкм.

[22] Некоторые варианты осуществления прочной защитной пленки содержат полимерный слой-подложку из одноосно-ориентированной полиэтиленовой пленки, полимерный буферный слой из сополимера EVOH и слой неорганического покрытия из осажденного в вакууме алюминия, AlOx или SiOx. Средняя амплитуда волнообразной структуры в слое неорганического покрытия составляет от 0,15 мкм до 1,0 мкм, а длина волны волновой структуры составляет от 1 мкм до 4 мкм. Полимерный буферный слой может включать полиуретан.

[23] Также в данном документе раскрыты способы производства прочных защитных пленок. Способ включает стадии

получения полимерного слоя-подложки,

нанесения полимерного буферного слоя на поверхность полимерного слоя-подложки способами, предусматривающими экструзию, лакирование, нанесение покрытия распылением или выпаривание растворителя, и

нанесение слоя неорганического покрытия на поверхность полимерного буферного слоя путем вакуумного осаждения.

[24] Способ может также включать

нанесение второго полимерного буферного слоя на поверхность полимерного слоя-подложки способами, предусматривающими экструзию, лакирование, нанесение покрытия распылением, выпаривание растворителя, и

приклеивание одного или нескольких дополнительного(-ых) полиолефинового(-ых) слоя(-ев) к поверхности одного или нескольких из полимерного слоя-подложки, слоя неорганического покрытия, второго полимерного буферного слоя или другого дополнительного полиолефинового слоя.

[25] Также в данном документе раскрыты герметично запечатанные упаковки или стабильные реторт-упаковки, которые включают прочную защитную пленку. В некоторых стабильных реторт-упаковках соотношение кислородопроницаемости в соответствии с ASTM 3985-2005 при 25°C и относительной влажности 50% после обработки в реторте и кислородопроницаемости до обработки в реторте указанной многослойной защитной пленки равно или меньше 5, и кислородопроницаемость в соответствии с ASTM 3985-2005 при 25°C и относительной влажности 50% составляет меньше 0,5 см³/(м² 24 ч. бар) до обработки в реторте и меньше 1 см³/(м² 24 ч. бар) после обработки в реторте при 127°C в течение 50 минут.

[26] В данном документе также раскрыты способы производства упакованного продукта длительного хранения. Вариант осуществления способа включает 1) получение прочной защитной пленки и формование пленки в пакет, 2) наполнение пакета продуктом, 3) герметичное запечатывание продукта внутри пакета с получением упакованного продукта и 4) подвергание упакованного продукта воздействию условий стерилизации, где условия стерилизации предусматривают повышенную температуру, превышающую температуру начала усадки прочной защитной пленки. Другой вариант осуществления способа включает 1) получение прочной защитной пленки и подвергание пленки термообработке, предусматривающей температуру, превышающую температуру начала усадки прочной защитной пленки, в результате чего образуется прочная защитная пленка, предусматривающая волнообразную структуру, 2) формование пленки в пакет, 3) наполнение пакета продуктом, 4) герметичное запечатывание продукта внутри пакета с получением упакованного продукта, и 5) подвергание упакованного продукта воздействию условий стерилизации.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[27] Настоящее изобретение может быть более полно понято при рассмотрении следующего подробного описания различных вариантов осуществления настоящего изобретения в связи с сопроводительными графическими материалами, на которых:

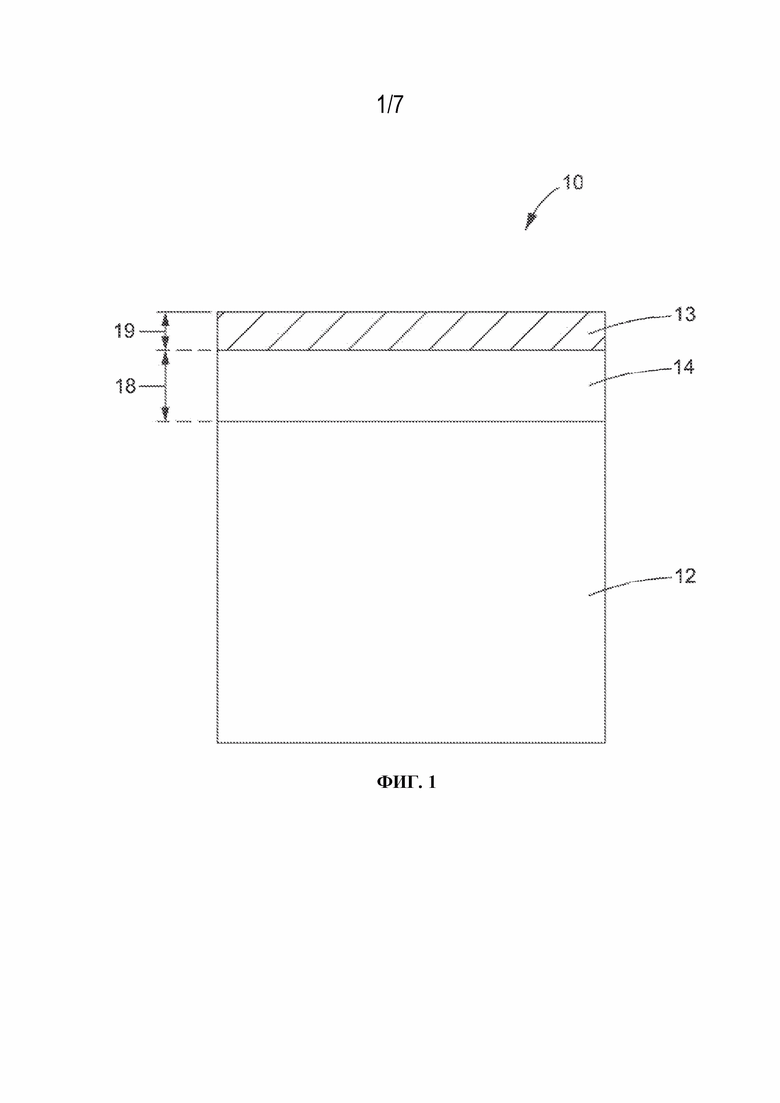

[28] На фигуре 1 представлен вид в поперечном сечении одного из вариантов осуществления прочной защитной пленки до термообработки и образования волнообразной структуры;

[29] На фигуре 2 представлен вид в поперечном сечении одного из вариантов осуществления прочной защитной пленки после термообработки и образования волнообразной структуры;

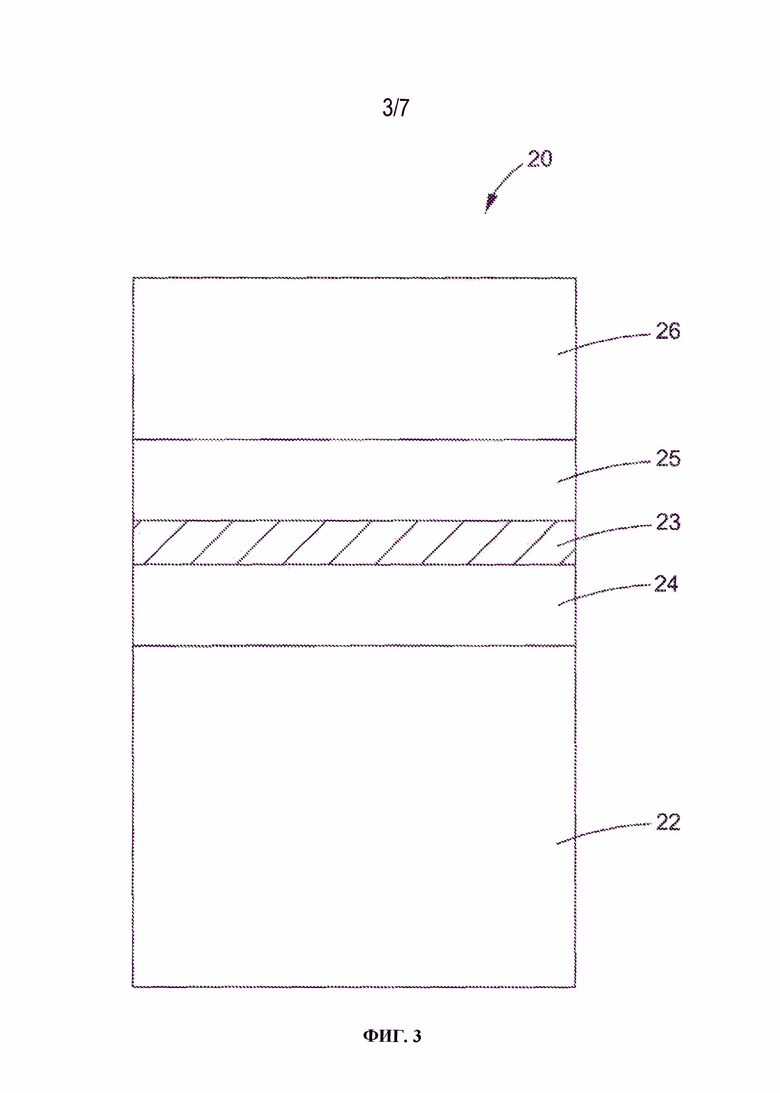

[30] На фигуре 3 представлен вид в поперечном сечении одного из вариантов осуществления прочной защитной пленки до термообработки и образования волнообразной структуры;

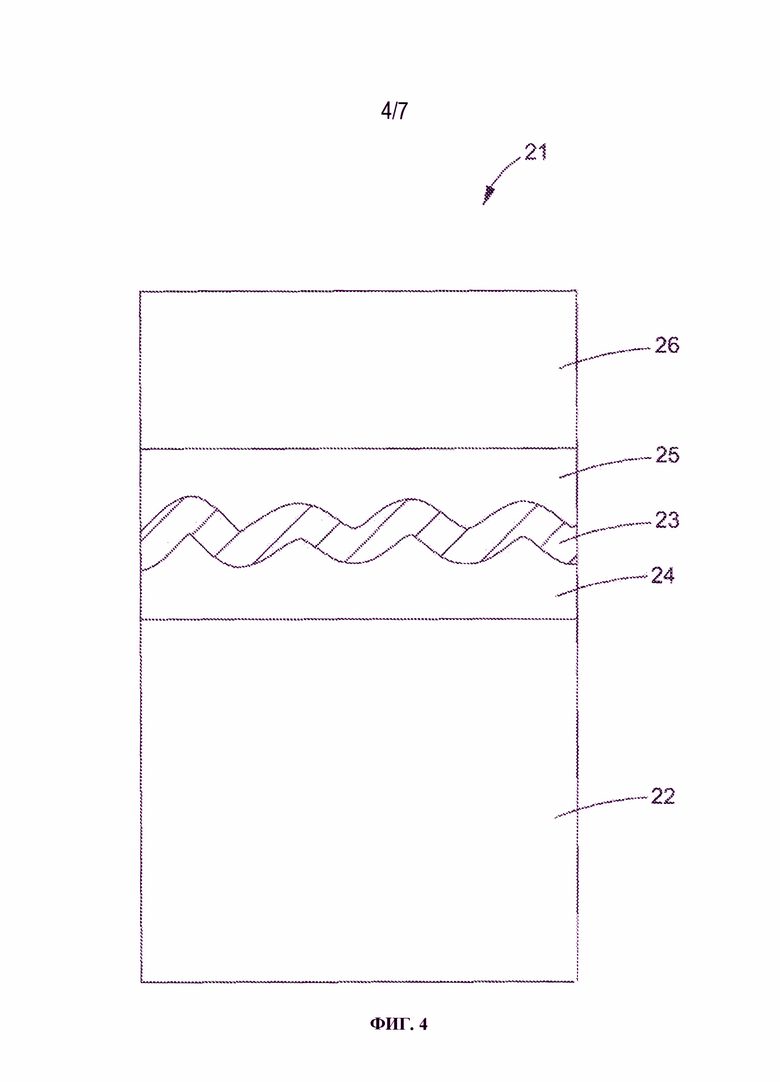

[31] На фигуре 4 представлен вид в поперечном сечении одного из вариантов осуществления прочной защитной пленки после термообработки и образования волнообразной структуры;

[32] На фигуре 5 представлен вид сверху с увеличением волнообразной структуры, образованной в одном из вариантов осуществления прочной защитной пленки;

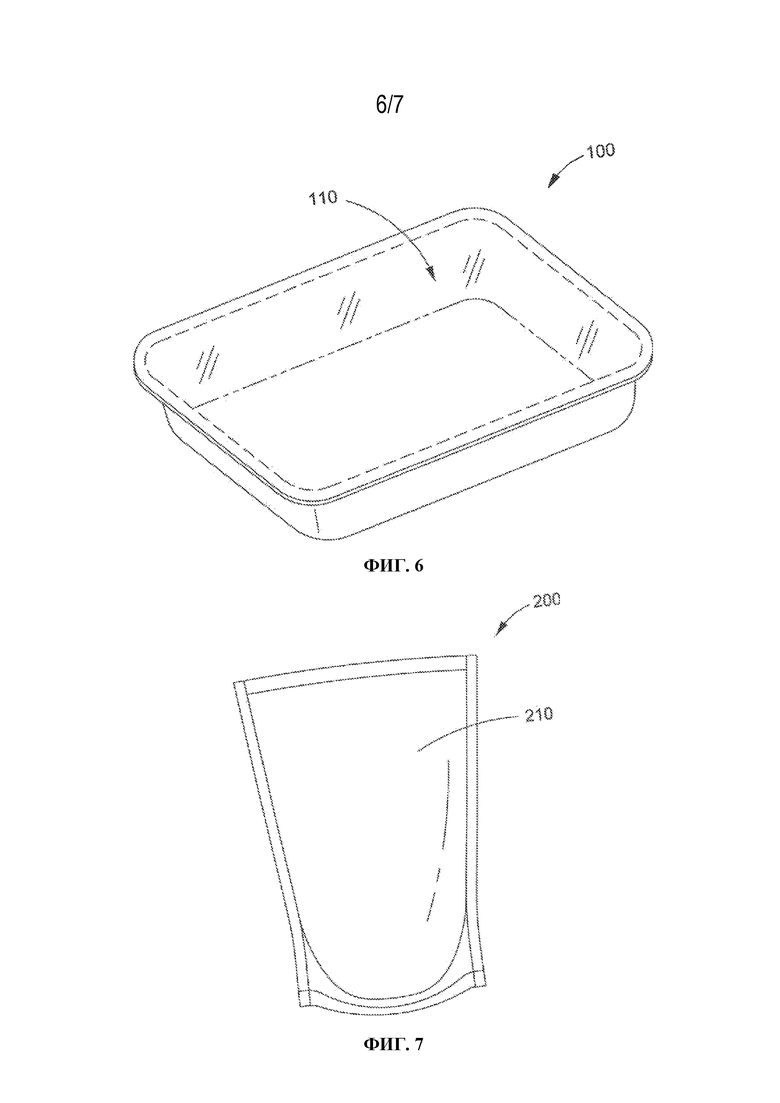

[33] На фигуре 6 представлен вид в перспективе одного из вариантов осуществления герметично запечатанной упаковки, образованной с использованием прочной защитной пленки;

[34] На фигуре 7 представлен вид в перспективе одного из вариантов осуществления стабильной реторт-упаковки, образованной с использованием прочной защитной пленки; и

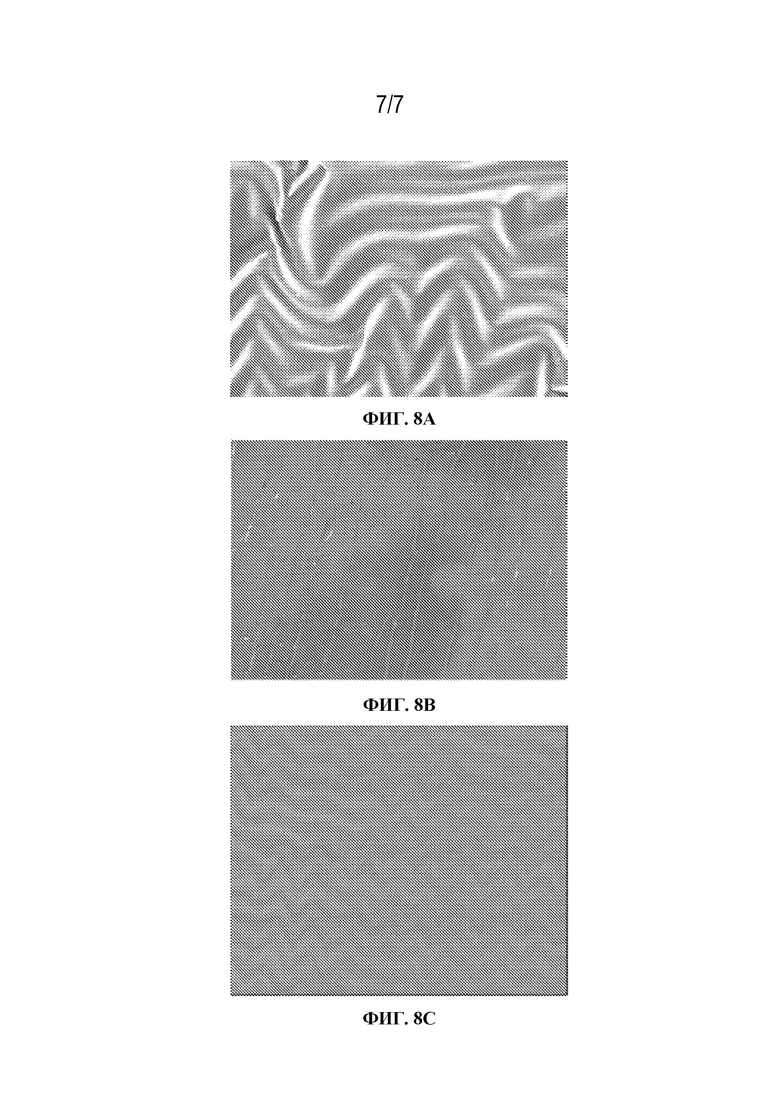

[35] На фигуре 8A-8C представлены увеличенные микрофотографии вида сверху пленок, образующих волны (8A и 8C), и сравнительной пленки, не образующей волн (8B) (следует обратить внимание, что эти фотографии сделаны при разном увеличении).

[36] На графических материалах показаны некоторые, но не все варианты осуществления изобретения. Элементы, изображенные на графических материалах, являются иллюстративными и не обязательно соответствуют масштабу, и одинаковые (или подобные) ссылочные номера обозначают одинаковые (или подобные) признаки на всех графических материалах.

ПОДРОБНОЕ ОПИСАНИЕ

[37] Прочная структура защитной пленки в соответствии с настоящим изобретением включает по меньшей мере один термоусадочный полимерный слой-подложку, по меньшей мере один слой неорганического покрытия и по меньшей мере один полимерный буферный слой, при этом полимерный буферный слой находится в непосредственном контакте со слоем неорганического покрытия и расположен между полимерным слоем-подложкой и слоем неорганического покрытия. Во время воздействия высоких температур, достаточных для осуществления усадки защитной пленки, роль буферного слоя заключается в том, чтобы быть податливой промежуточной поверхностью между усадочным слоем-подложкой и жестким и неусадочным слоем неорганического покрытия, позволяя непрерывной волнообразной структуре образовываться в неорганическом слое на поверхности буферного слоя. Благодаря образованию такой волнообразной структуры может быть существенно уменьшено количество трещин в слое неорганического покрытия и уменьшено снижение противокислородной и пароизоляционной защиты по причине усадки слоя-подложки.

[38] Эффект образования волнообразной структуры неорганического слоя на буферном слое достигается за счет тонкого равновесия между 1) толщиной полимерного буферного слоя, 2) модулем упругости полимерного буферного материала при температуре термообработки и 3) толщиной неорганического слоя. При температуре и выше температуры, при которой слой-подложка начинает давать усадку (т. е. температура начала усадки), буферный слой должен характеризоваться таким модулем упругости, чтобы он мог изменять форму. Изменение формы является результатом усадки площади поверхности на стороне буферного слоя, ближайшей к усадке слою-подложке, и площади поверхности без усадки на стороне буферного слоя, прилегающей к слою неорганического покрытия. Благодаря низкому модулю упругости поверхность буферного слоя, прилегающая к слою-подложке, может перемещаться и подстраиваться под силу усадки. Буферный слой, прилегающий к неорганическому слою, имеет волнообразную структуру для соответствия неизменной площади поверхности слоя неорганического покрытия. Волнообразная структура неорганического покрытия может образовываться в виде одного или нескольких узоров, включая без ограничения регулярные (т. е. полосы), имеющих вид "елочки" и случайные (т. е. лабиринты). Образование волн позволяет слою неорганического покрытия изгибаться, сохраняя свою первоначальную площадь и оставаясь целым, без трещин (или без такого количества трещин), уменьшая или устраняя деградацию защиты этого слоя, которая может произойти по причине усадки слоя-подложки.

[39] Не ограничивая настоящее изобретение, модель, используемую для теоретического описания образования волн в различных системах, можно найти в Huang, ZY, Hong, W, Suo Z 2005, 'Nonlinear Analysis of Wrinkles in a Film Bonded to a Compliant Substrate', Journal of the Mechanics and Physics of Solids, 53, 2101-2118.

[40] Как используется в данном документе, "температура начала усадки" представляет собой температуру, при которой прочная защитная пленка демонстрирует свободную усадку по меньшей мере на 1% по меньшей мере в одном из MD или TD. Как используется в данном документе, "свободная усадка" представляет собой неограниченную линейную усадку, которой подвергается пленка или слой под воздействием повышенной температуры. Усадка является необратимой и относительно быстрой (т. е. проявляется в течение нескольких секунд или минут). Свободная усадка выражается в процентах от исходного размера (т. е. 100 x (размер до усадки - размер после усадки) / (размер до усадки)). Свободная усадка может быть измерена по стандарту ASTM D2732. В качестве альтернативы свободная усадка может быть измерена с помощью метода испытания, описанного в ASTM D2732, с модификацией использования горячего воздуха в качестве источника нагрева вместо ванны с горячей жидкостью. При использовании способа с горячим воздухом помещают неограниченный образец в печь, установленную на заданную температуру, на время по меньшей мере 1 минуту, чтобы внутренняя поверхность печи и образец успели достичь теплового равновесия. Чтобы определить температуру начала усадки, осуществляют испытание на свободную усадку с шагом увеличения на 10°C, пока материал не даст усадку на по меньшей мере 1% в одном или обоих направлениях - машинном и поперечном. Температура, при которой свободная усадка составляет по меньшей мере 1% по меньшей мере в одном направлении (MD или TD), является температурой начала усадки. Практические температуры начала усадки для прочных защитных пленок, описанных в данном документе, могут составлять от 50°C до 200°C.

[41] Как используется в данном документе, "полимерный буферный слой" представляет собой слой внутри прочной защитной пленки, непосредственно прилегающий к слою неорганического покрытия и находящийся в контакте с ним, характеризующийся функцией, которая позволяет неорганическому слою покрытия изгибаться из относительно плоской геометрии поперечного сечения в волнообразную структуру. Полимерный буферный слой образуется таким образом, что материал или смесь материалов становится(-ятся) податливым(и) в диапазоне температур, при которых прочная защитная пленка испытывает незначительную усадку вследствие теплового воздействия (т. е. при температуре начала усадки прочной защитной пленки), как описано далее в данном документе. Формула полимерного буферного слоя может быть направлена на достижение модуля упругости в соответствующем диапазоне температур, что позволяет материалу быть податливым.

[42] Как используется в данном документе, слои или пленки, которые находятся "в непосредственном контакте" или "непосредственно прилегают друг к другу", не содержат промежуточного материала между ними.

[43] Как используется в данном документе, "слой неорганического покрытия" относится к слою, который включает в себя металлический слой или слой оксидного покрытия. Эти слои выполняют защитную функцию. Слой неорганического покрытия может быть нанесен путем вакуумного осаждения (т. е. вакуумное покрытие, паровое покрытие, вакуумная металлизация) непосредственно на поверхность буферного слоя. В качестве альтернативы слой неорганического покрытия может быть осажден способами жидкостной химической обработки, например, покрытие, наносимое из раствора.

[44] Как описано в данном документе, полимерный слой-подложка может быть ориентирован. Ориентация может быть результатом одноосно ориентированного (машинное направление или поперечное направление) или двуосно-ориентированного (машинное направление и поперечное направление) растяжения пленки, увеличивающего размер в машинном направлении и/или поперечном направлении и впоследствии уменьшающего толщину материала. Двуосная ориентация может придаваться пленке одновременно или последовательно. Растяжению в одном или обоих направлениях подвергается пленка при температуре чуть ниже температуры расплава полимеров в пленке. Таким образом, растяжение заставляет полимерные цепи "ориентироваться", изменяя физические свойства пленки. В то же время растяжение истончает пленку. Получаемые ориентированные пленки являются более тонкими и могут характеризоваться значительными изменениями механических свойств, таких как прочность, теплостойкость, жесткость, прочность на разрыв и защита. Ориентация обычно осуществляется с помощью процесса двойного или тройного раздува, процесса с рамой для растягивания и ориентирования или процесса MDO с использованием нагретых валков. Обычный процесс экструзии с раздувом пленки действительно приводит к некоторому растяжению пленки, но не настолько, чтобы считать ее ориентированной, как описано в данном документе. Ориентированная пленка после ориентации может быть подвергнута термической обработке (т. е. отжигу) таким образом, чтобы она была относительно стабильной по размерам в условиях повышенных температур, которые могут возникнуть во время преобразования материала пленки в реторте (т. е. печати или ламинирования) или во время использования материала (т. е. термосваривания или стерилизации в реторте).

[45] Используемый в данном документе термин "полиолефин" обычно включает полипропилен и полиэтиленовые полимеры.

[46] При использовании по всему тексту данной заявки термин "сополимер" относится к полимерному продукту, полученному в результате реакции полимеризации или сополимеризации по меньшей мере двух видов мономеров. Термин "сополимер" также включает реакцию полимеризации трех, четырех или более видов мономеров с получением продуктов реакции, относящихся к терполимерам, кватерполимерам и т. д.

[47] При использовании по всему тексту данной заявки термин "полипропилен" или "PP" относится, если не указано иное, к гомополимерам или сополимерам пропилена. Такие сополимеры пропилена включают сополимеры пропилена с по меньшей мере одним альфа-олефином и сополимеры пропилена с другими единицами или группами. Термин "полипропилен" или "PP" используется без учета наличия или отсутствия замещающих разветвленных групп или других модификаторов. Полипропилен включает, например, гомополимер полипропилена, блок-сополимер полипропилена, статистический сополимер полипропилена и т. д. Различные полипропиленовые полимеры могут быть переработаны в регенерированный полипропилен или регенерированный полиолефин.

[48] При использовании по всему тексту данной заявки термин "полиэтилен" или "PE" относится, если не указано иное, к гомополимерам или сополимерам этилена. Такие сополимеры этилена включают сополимеры этилена с по меньшей мере одним альфа-олефином и сополимеры этилена с другими единицами или группами, такими как винилацетатом, кислотными группами, акрилатными группами или другими. Термин "полиэтилен" или "PE" используется без учета наличия или отсутствия замещающих разветвленных групп. Полиэтилен включает, например, полиэтилен средней плотности, полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен сверхнизкой плотности, сополимер этилена с альфа-олефином, этиленвинилацетат, сополимеры этиленовой кислоты, сополимеры этиленакрилата или смеси на их основе. Различные полиэтиленовые полимеры могут быть переработаны как регенерированный полиэтилен или регенерированный полиолефин.

[49] При использовании по всему тексту данной заявки термин "сложный полиэфир" или "PET" относится к гомополимеру или сополимеру, содержащему сложноэфирную связь между мономерными единицами. Эфирная связь может быть представлена общей формулой [O-R-OC(O)-R′-C(O)]n, где R и R′ представляют собой одинаковые или разные алкильные (или арильные) группы, и могут быть, как правило, образованы в результате полимеризации мономеров дикарбоновой кислоты и диола.

[50] Используемый в данном документе термин "полиамид" относится к высокомолекулярному полимеру, содержащему амидные связи (--CONH--)n, которые встречаются вдоль молекулярной цепи, и включает смолы "нейлона", которые являются хорошо известными полимерами, имеющими множество применений, включая применение в качестве упаковочных пленок. Примеры нейлоновых полимерных смол для применения в упаковке и обработке пищевых продуктов включают: нейлон 66, нейлон 610, нейлон 66/610, нейлон 6/66, нейлон 11, нейлон 6, нейлон 66T, нейлон 612, нейлон 12, нейлон 6/12, нейлон 6/69, нейлон 46, нейлон 6-3-T, нейлон MXD-6, нейлон MXDI, нейлон 12T и нейлон 6I/6T. Примеры полиамидов включают гомополимеры и сополимеры нейлона, такие как нейлон 4,6 (поли(тетраметиленадипамид)), нейлон 6 (поликапролактам), нейлон 6,6 (поли(гексаметиленадипамид)), нейлон 6,9 (поли(гексаметиленнонандиамид)), нейлон 6,10 (поли(гексаметиленсебакамид)), нейлон 6,12 (поли(гексаметилендодекандиамид)), нейлон 6/12 (поли(капролактам-со-додекандиамид)), нейлон 6,6/6 (поли(гексаметиленадипамид-со-капролактам)), нейлон 66/610 (например, полученный посредством конденсации смесей солей нейлона 66 и нейлона 610), смолы нейлона 6/69 (например, полученные посредством конденсации эпсилон-капролактама, гексаметилендиамина и азелаиновой кислоты), нейлон 11 (полиундеканолактам), нейлон 12 (полилауриллактам) и сополимеры или смеси на их основе. Полиамид используется в пленках для упаковки пищевых продуктов и в других областях благодаря своим уникальным физическим и химическим свойствам. Полиамид выбирают в качестве материала для повышения термостойкости, стойкости к истиранию, прочности на прокол и/или защиты пленок. Свойства полиамидсодержащих пленок могут быть изменены посредством выбора широкого спектра переменных, включая выбор сополимера и способы преобразования (например, соместная экструзия, ориентация, ламинирование и покрытие).

[51] Как используется в данном документе, "полиуретан", как правило, относится к полимерам, содержащим органические единицы, соединенные с помощью уретановых связей (-NH-(C=O)-O-).

[52] Как используется в данном документе, "полимолочная кислота" представляет собой полимер, полученный из молочной кислоты и содержащий основу [-C(CH3)HC(=O)O-]n.

[53] При использовании по всему тексту данной заявки термин "сополимер винилового спирта" относится к пленкообразующим сополимерам винилового спирта (CH2CHOH). Примеры включают без ограничения сополимер этиленвинилового спирта (EVOH), сополимер бутендиолвинилового спирта (BVOH) и поливиниловый спирт (PVOH).

[54] При использовании по всему тексту данной заявки термин "сополимер этиленвинилового спирта", "сополимер EVOH" или "EVOH" относится к сополимерам, состоящим из повторяющихся единиц этилена и винилового спирта. Сополимеры этиленвинилового спирта могут быть представлены общей формулой: [(CH2-CH2)n-(CH2 -CH(OH))]n. Сополимеры этиленвинилового спирта могут включать омыленные или гидролизованные сополимеры этиленвинилацетата. EVOH относится к сополимеру винилового спирта с этиленовым сомономером, который получают, например, гидролизом сополимеров винилацетата или посредством химической реакции с виниловым спиртом. Сополимеры этиленвинилового спирта могут включать от 28 мольных процентов (или меньше) до 48 мольных процентов (или больше) этилена.

[55] Используемый в данном документе термин "слой" относится к структурному элементу пленки, который представляет собой структуру из одного типа материала или однородной смеси материалов. Слой может представлять собой один полимер, смесь материалов в рамках одного типа полимера или смесь различных полимеров, может содержать металлические материалы и может содержать добавки. Слои могут быть непрерывными с пленкой или могут быть прерывистыми или узорчатыми. Слой характеризуется незначительной толщиной (направление z) по сравнению с длиной и шириной (направление x-y), и поэтому определяется как содержащий две основные поверхности, площадь которых определяется длиной и шириной слоя. Внешний слой представляет собой слой, который соединен с другим слоем только на одной из основных поверхностей. Другими словами, одна основная поверхность наружного слоя является открытой. Внутренний слой представляет собой слой, который соединен с другим слоем на обеих основных поверхностях. Другими словами, внутренний слой находится между двумя другими слоями. Слой может содержать подслои.

[56] Аналогично используемый в данном документе термин "пленка" относится к сети, состоящей из слоев и/или пленок, все из которых непосредственно прилегают и соединены друг с другом. Пленка может быть описана как характеризующаяся толщиной, которая является незначительной по сравнению с длиной и шириной пленки. Пленка характеризуется двумя основными поверхностями, площадь которых определяется длиной и шириной пленки.

[57] Используемый в данном документе термин "наружный" используется для описания пленки или слоя, который расположен на одной из основных поверхностей пленки, в которую он входит. Используемый в данном документе термин "внутренний" используется для описания пленки или слоя, который не расположен на поверхности пленки, в которую он входит. Внутренняя пленка или слой прилегает к другой пленке или слою с обеих сторон.

[58] Как используется в данном документе, "волнообразная структура" относится к геометрии поперечного сечения слоя неорганического покрытия и поверхности прилегающего полимерного буферного слоя(-ев). Как и любая волна, волнообразная структура характеризуется длиной волны, измеряемой в направлении x-y, и амплитудой, измеряемой в направлении z.

[59] Длина волны волнообразной структуры может быть определена с помощью способов микроскопии с видом сверху, включая без ограничения оптическую микроскопию, лазерную сканирующую микроскопию, электронную микроскопию, атомно-силовую микроскопию. Разрешение микроскопа должно быть достаточным для определения признаков волн, т. е. волнообразных пиков и волнообразных долин. Пример типичной микроскопии с видом сверху показан на фигуре 5. Как показано на этом виде, волны принимают различные формы и организованы в волнообразные домены или участки, где волны являются регулярными и упорядоченными. Волнообразные домены встречаются на углах или краях и образуют нерегулярные складки или пересечения. Измерения волн могут быть выполнены в волнообразных доменах, примеры которых обозначены наложенными сверху овалами. На пересечениях, примеры которых показаны наложенными сверху кругами, могут возникать колебания в измерениях волн, поскольку сталкивающиеся волны перекрываются с регулярным рисунком. Пересечения волн не используются для волнообразных измерений.

[60] Длина волны представляет собой расстояние от пика до пика или от долины до долины в неискаженной области волн (т. е. волнообразном домене). Средняя длина волны рассчитывается посредством взятия среднего значения по меньшей мере 5 отдельных измерений длины волны.

[61] Возможны и другие методики определения длины волны. Например, длина волны может быть измерена с помощью вида поперечного сечения волнообразной структуры. Другой вариант - измерить ее в оптической установке, используя волны в качестве решетки. Полученный спектр света, проходящего через пленку, может быть использован для определения длины волны.

[62] Амплитуда волнообразной структуры (т. е. расстояние от долины до пика волны) может быть оценена на пленке с помощью информационно-чувствительного микроскопа в z-направлении. Например, микроскоп может представлять собой лазерный сканирующий микроскоп или атомно-силовой микроскоп. Разрешение в z-направлении должно быть не меньше, чем в диапазоне десятков нанометров.

[63] В некоторых вариантах осуществления пленки амплитуда может быть определена на срезе поперечного сечения (т. е. срез микротомом, введение в эпоксидную смолу и полировка, или другие способы) в микроскопе с соответствующим разрешением и контрастом. Поскольку усадка в материале, содержащем множество слоев, обычно меньше, чем усадка в пленке, содержащей только полимерный слой-подложку, полимерный буферный слой и слой неорганического покрытия, амплитуда может быть ниже.

[64] Как используется в данном документе, "средняя амплитуда" определяется посредством измерения амплитуды по меньшей мере пяти отдельных волн в одном или нескольких положениях поперек образца пленки в неискаженных областях (т. е. волнообразных доменах) и вычисления среднего значения этих пяти измерений.

[65] Как используется в данном документе, "защита" или "защитная пленка" или "защитный слой" или "защитный материал" относится к обеспечению пониженного проницания газов, таких как кислород (т. е. содержащему материал, препятствующий проникновению кислорода). Защитный материал может обеспечивать пониженную проницаемость влаги (т. е. содержать влагонепроницаемый материал). Защитные характеристики могут быть обеспечены одним или несколькими или смесью нескольких защитных материалов. Защитный слой может обеспечить специфическую защиту, необходимую для сохранения продукта в упаковке в течение длительного срока хранения, который может составлять несколько месяцев или даже более одного года.

[66] Защита может снизить приток кислорода через прочную защитную пленку в течение срока годности упакованного продукта (т. е. пока упаковка герметично запечатана). Кислородопроницаемость (OTR) прочной защитной пленки является показателем обеспечиваемой защиты и может быть измерена в соответствии с ASTM F1927 в условиях 1 атмосферы, 23°C и 50% относительной влажности.

[67] Как используется в данном документе, "прочная защитная пленка" или "герметично запечатанная упаковка" или "стабильная реторт-упаковка" представляет собой пленку или упаковку, полученную из пленки, которая сохраняет высокую степень защиты с незначительной деградацией после воздействия температуры начала усадки или выше. Упаковка может быть заполнена продуктом, запечатана и может оставаться герметично запечатанной, сохраняя превосходные защитные свойства.

[68] Как используется в данном документе, "показатель ухудшения" относится к увеличению меры защиты. Мера защиты может представлять собой кислородопроницаемость или влагопроницаемость, и увеличение меры защиты соответствует снижению фактического уровня защиты, таким образом, приводя к ухудшению защиты. Снижение защиты (т. е. увеличение проницаемости), измеряется в два момента времени, обычно до и после определенного события. Событием может быть жесткий процесс, например, термическая обработка или физическое растяжение. Измерения уровня защиты должны быть выполнены стандартным способами в идентичных условиях в два момента времени. Коэффициент деградации рассчитывается как соотношение результатов измерений: следующее значение/предыдущее значение. Например, если кислородопроницаемость пленки измеряется как 0,25 до цикла термообработки и 0,75 после цикла термообработки, коэффициент деградации равен 3 (0,75/0,25).

[69] Как используется в данном документе, модуль Юнга или модуль упругости представляет собой меру способности материала изменять размеры при растяжении или сжатии в единицах силы на единицу площади. Материал с более высоким модулем Юнга может быть относительно жестким, в то время как материал с более низким модулем Юнга является относительно мягким и податливым (т. е. эластичным). Модуль Юнга может быть рассчитан на основе набора данных о силе и смещении, полученных в результате процедуры испытания на наноиндентирование.

[70] Как используется в данном документе, "ASTM E2546-15 с использованием приложения X.4" относится к процедуре испытания на наноиндентирование в соответствии с документированным стандартом с использованием оборудования, включающего кремниевый наконечник, установленный на кремниевом кантилевере с определенным радиусом наконечника, составляющим 30 нм.

[71] Прочные защитные пленки, описанные в данном документе, могут быть пригодны в качестве пленок для реторт-упаковок. Как используется в данном документе, "пленка для реторт-упаковки" или "реторт-упаковка" представляет собой пленку или упаковку, полученную из пленки, которая может быть заполнена продуктом, запечатана и может оставаться герметично запечатанной после воздействия обычного процесса стерилизации в реторте. Обычная стерилизация в реторте представляет собой периодический процесс, в котором используются температуры от приблизительно 100°C до приблизительно 150°C, избыточное давление до приблизительно 70 фунт кв./дюйм (483 кПА), и продолжительность может составлять от нескольких минут до нескольких часов. Обычные процессы в реторте, используемые для продуктов, упакованных в гибкие пленки, включают погружение в пар или воду. Продукты питания или другие продукты, упакованные в пленку для реторт-упаковки и прошедшие стерилизацию в реторте, могут храниться в условиях окружающей среды в течение длительного времени (т. е. длительного хранения), сохраняя стерильность. Поскольку процесс в реторте является невероятно жестким, были разработаны весьма специализированные гибкие упаковочные пленки, способные выдержать этот процесс.

[72] Неожиданно было установлено, что структура пленки может быть разработана для включения образования волнообразной структуры в слой неорганического покрытия при нагревании структуры пленки. При нагревании структура пленки сохраняла эксплуатационные свойства, необходимые для использования этих пленок в упаковочной сфере применения и для других подобных использованиях. Например, слои, необходимые для образования волны, также могли предусматривать необходимое сцепление с соседними слоями, характеризоваться соответствующей гибкостью и прозрачностью, а также могли обеспечивать долговечность при других условиях окружающей среды, помимо термического воздействия (т. е. изгиб, прокол, влажность и т. д.).

[73] Теперь перейдем к конкретным деталям одного из вариантов осуществления структуры прочной защитной пленки. На фигуре 1 прочная защитная пленка 10 содержит полимерный слой-подложку 12, слой неорганического покрытия 13 и полимерный буферный слой 14, расположенный между полимерным слоем-подложкой 12 и слоем неорганического покрытия 13. Полимерный буферный слой 14 находится в непосредственном контакте с неорганическим слоем покрытия 13. Полимерный буферный слой 14 может находиться в непосредственном контакте с полимерным слоем-подложкой 12, как показано на фигуре 1, или между ними может быть один или несколько дополнительных слоев.

[74] Полимерный слой-подложка характеризуется величиной свободной усадки больше нуля в по меньшей мере одном из машинного или поперечного направлений при температуре начала усадки прочной защитной пленки, в состав которой он входит. Свободная усадка полимерного слоя-подложки, происходящая при температуре начала усадки или другой температуре выше температуры начала усадки, которой подвергается прочная защитная пленка, вызывает уменьшение площади поверхности полимерного слоя-подложки. Любой слой, прилегающий к усадочному полимерному слою-подложки или рядом с ним, испытывает силу усадки в направлении x-y по причине уменьшения площади поверхности.

[75] Свободная усадка полимерного слоя-подложки при температуре начала усадки может составлять от 0,5% до 50%, от 0,5% до 25%, от 1% до 10% или от 1% до 6%. Свободная усадка полимерного слоя-подложки может быть измерена только на полимерном слое-подложке (включая любые подслои, которые могут присутствовать). В качестве альтернативы свободная усадка полимерного слоя-подложки может быть измерена на комбинации полимерного слоя-подложки и полимерного буферного слоя, а также на любых промежуточных слоях вместе. Свободная усадка полимерного слоя-подложки может быть измерена, когда он соединен со слоем неорганического покрытия, включая полимерный буферный слой и любые другие промежуточные слои.

[76] Полимерный слой-подложка содержит любой полимер, включая без ограничения сложный полиэфир, полиэтилен, полипропилен, полиамид и полимолочную кислоту или смеси полимеров. Полимерный слой-подложка может состоять из любого количества подслоев. Подслои полимерного слоя-подложки могут включать полимеры из одного класса полимеров (например, все слои представляют собой различные типы полимеров полипропилена) или подслои могут представлять собой разные классы полимеров. Полимерный слой-подложка может быть ориентированным или неориентированным. Полимерный слой-подложка может быть относительно прозрачным, полупрозрачным или непрозрачным. Полимерный слой-подложка может содержать печатные знаки, нанесенные на любую из основных поверхностей.

[77] Полимерный слой-подложка может представлять собой пленку, и пленка может быть получена любым известным способом, например, пленка, полученная экструзией с раздувом, или пленка, полученная методом полива. Полимерный слой-подложка может представлять собой одноосно-ориентированную полипропиленовую пленку (MDOPP), двуосно-ориентированную полипропиленовую пленку (BOPP), одноосно-ориентированную полиэтиленовую пленку (MDOPE), двуосно-ориентированную полиэтиленовую пленку (BOPE), одноосно-ориентированные сложнополиэфирные пленки (MDO PET) или двуосно-ориентированную сложнополиэфирную пленку (BOPET). Полимерный слой-подложка может быть получен с использованием конкретных полимеров и может быть ориентирован с использованием конкретных условий, которые оптимизируют теплостойкость пленки.

[78] Полимерный слой-подложка может характеризоваться толщиной (до усадки) от 6 мкм до 100 мкм. В некоторых вариантах осуществления полимерный слой-подложка может характеризоваться толщиной от 10 мкм до 50 мкм или от 10 мкм до 30 мкм.

[79] Слой неорганического покрытия прочной защитной пленки представляет собой металл или неорганический оксид, нанесенный способом вакуумного осаждения, например, химическим осаждением из паровой фазы или физическим осаждением из паровой фазы. В качестве альтернативы слой неорганического покрытия может быть нанесен с помощью способа жидкостной химической обработки. Слой неорганического покрытия осаждается на поверхности полимерного буферного слоя. Слой неорганического покрытия непосредственно прилегает к полимерному буферному слою и находится в непосредственном контакте с ним.

[80] Слой неорганического покрытия обеспечивает значительный вклад в создание кислородонепроницаемости (снижение OTR) для прочной защитной пленки. Слой неорганического покрытия может быть прозрачным оксидным покрытием, таким как AlOx (т. е. оксид алюминия) или SiOx (т. е. оксид кремния). Оксидное покрытие может быть получено с помощью процесса вакуумного осаждения.

[81] Слой неорганического покрытия может содержать металлический слой, такой как алюминиевый или из смеси алюминия и другого металла. Металлический слой может быть получен с помощью процесса вакуумного осаждения.

[82] Ссылаясь на фигуру 1, слой неорганического покрытия 13 характеризуется толщиной 19, измеренной в z-направлении. Слой неорганического покрытия 13 характеризуется толщиной 19 от 0,005 мкм до 0,1 мкм, от 0,005 мкм до 0,06 мкм, от 0,01 мкм до 0,1 мкм или от 0,01 мкм до 0,06 мкм. Слой неорганического покрытия, толщина которого превышает указанные диапазоны, приводит к тому, что слой не способен изгибаться в волнообразную структуру для изменения площади поверхности без растрескивания или иного разрушения.

[83] Полимерный буферный слой прочной защитной пленки расположен между полимерным слоем-подложкой и слоем неорганического покрытия. Полимерный буферный слой находится в непосредственном контакте с неорганическим слоем покрытия. Полимерный буферный слой может находиться в непосредственном контакте с полимерным слоем-подложкой. Полимерный буферный слой может представлять собой слой внутри пленки, который также содержит полимерный слой-подложку. В некоторых вариантах осуществления прочной защитной пленки между полимерным буферным слоем и полимерным слоем-подложкой могут быть промежуточные слои.

[84] Варианты осуществления полимерного буферного слоя могут содержать без ограничения такие полимеры, как сополимер винилового спирта, полимер на основе полиуретана, полимер на основе полипропилена, полимер на основе полимолочной кислоты, смеси на основе этих полимеров или смеси на основе этих материалов с другими материалами. Аналогично вышеуказанному полимерный буферный слой может быть получен без ограничения посредством нанесения покрытия, экструзии, совместной экструзии или ламинирования. Буферный слой может характеризоваться внутренними защитными свойствами (кислородонепроницаемость или влагонепроницаемость), которые могут способствовать повышению общих защитных свойств прочной защитной пленки.

[85] Ссылаясь на фигуру 1 снова, полимерный буферный слой 14 характеризуется толщиной 18, измеренной в z-направлении. Полимерный буферный слой 14 характеризуется толщиной 18 от 0,5 мкм до 12 мкм, от 1 мкм до 5 мкм или от 1 мкм до 2,5 мкм.

[86] Соотношение толщины полимерного буферного слоя прочной защитной пленки и толщины слоя неорганического покрытия прочной защитной пленки составляет от 20 до 500, или от 30 до 120. Соотношение толщины в этом диапазоне является одной из комбинаций факторов, которые позволяют образовывать волнообразную структуру в слое неорганического покрытия при усадке полимерного слоя-подложки.

[87] Полимерный буферный слой характеризуется модулем Юнга от 0,1 МПа до 100 МПа при повышенной температуре, такой как температура начала усадки прочной защитной пленки. Это свойство полимерного буферного слоя в сочетании с расположением и толщиной полимерного буферного слоя среди других частей структуры пленки, преимущественно позволяет образовывать волнообразную структуру в слое неорганического покрытия по мере усадки полимерного слоя-подложки, предотвращая растрескивание и снижение защитных свойств.

[88] Прочная защитная пленка может также содержать дополнительные слои. Прочная защитная пленка 20, показанная на фигуре 3, является неограничивающим примером, содержащим дополнительные слои. На фигуре 3 прочная защитная пленка 20 содержит полимерный слой-подложку 22, слой неорганического покрытия 23 и полимерный буферный слой 24, расположенный между полимерным слоем-подложкой 22 и слоем неорганического покрытия 23. Полимерный буферный слой 24 находится в непосредственном контакте с неорганическим слоем покрытия 23. Полимерный буферный слой 24 может находиться в непосредственном контакте с полимерным слоем-подложкой 22, как показано на фигуре 3, или между ними может быть один или несколько дополнительных слоев. Прочная защитная пленка 20 также содержит второй полимерный буферный слой 25, расположенный на противоположной стороне от слоя неорганического покрытия 23 и находящийся в непосредственном контакте со слоем неорганического покрытия 23. Слой 26 представляет собой дополнительный слой, который может быть термосклеиваемым слоем или каким-либо другим функциональным слоем.

[89] Прочная защитная пленка может содержать расположенный снаружи привариваемый слой. Это позволяет образовывать упаковку посредством термосваривания к самой себе или другому компоненту. Привариваемый слой может содержать полимерные материалы. Привариваемый слой может включать в себя состав полимеров, предназначенных для снижения температуры начала термосваривания в дополнение к термостойкости противоположной наружной поверхности. Несмотря на то, что герметизирующий слой может характеризоваться довольно низкой температурой размягчения, герметизирующий слой может иметь достаточную целостность, чтобы выдержать высокие температуры процесса стерилизации в реторте, а также другие воздействия, которым может подвергаться упаковка при дистрибуции и использовании.

[90] Как показано на фигурах 1-4, полимерный слой-подложка может быть расположен на внешней стороне структуры прочной защитной пленки. Однако, как описано в некоторых примерах данного документа, в структуру могут быть добавлены дополнительные слои так, что полимерный слой-подложка будет являться внутренним слоем структуры.

[91] Прочная защитная пленка может характеризоваться общей толщиной от приблизительно 63,5 мкм до приблизительно 254 мкм или от приблизительно 76,2 мкм до приблизительно 152,4 мкм.

[92] Прочные защитные пленки, описанные в данном документе, могут содержать по меньшей мере 80% или по меньшей мере 90% полимеров на основе полиолефина по весу, что способствует возможности вторичной переработки пленки и/или упаковки, в которой она используется. Материалы, не являющиеся полимерами на основе полиолефинов, сведены к минимуму. Например, защитный слой прочной защитной пленки представляет собой материал, который не является материалом на основе полиолефина и, таким образом, обеспечивает настолько тонкий слой, насколько это возможно для надлежащего функционирования в качестве защиты. Пленка также может содержать другие материалы, отличные от полиолефиновых, такие как клеи и краски.

[93] Используя комбинацию элементов конструкции структуры пленки, как описано в данном документе, может быть получена прочная защитная пленка. Пленки могут быть пригодны для повторного использования в процессе переработки на основе полиолефинов по причине высокого содержания полиолефинов. Пленки могут характеризоваться малым количеством таких материалов, как сложный полиэфир, полиамид, хлорсодержащие полимеры и алюминиевая фольга, или практически не содержать их. Пленки могут содержать полимеры, отличные от полимеров на основе полиолефинов, например, используемые в клеевых слоях или слоях краски, но их количество сведено к минимуму и, как правило, составляет меньше 10% в пересчете на общий вес композиции. Пленки могут содержать материалы, отличные от полимерных, такие как защитные материалы, но их количество сведено к минимуму и, как правило, составляет меньше 10% в пересчете на общий вес композиции.

[94] Как было описано ранее в данном документе, повышение температуры окружающей среды может вызвать небольшую усадку полимерного слоя-подложки. При повышении температуры полимерный материал размягчается, ослабляя натяжение, которое могло быть придано слою при получении. Ослабление натяжения может привести к перемещению и перегруппировке полимерных цепей и конечному изменению (увеличению или уменьшению) размеров слоя. Обычным результатом повышения температуры на полимерном слое-подложки является небольшое уменьшение (т. е. усадка) подложки по меньшей мере в одном направлении, параллельном плоскости x-y слоя.

[95] При усадке полимерного слоя-подложки сжимающее усилие прикладывается к другим слоям внутри прочной защитной пленки, при этом наибольшее усилие прикладывается к прилегающим слоям. Другие слои также могут иметь тенденцию к усадке при повышенной температуре, и вполне вероятно, что свободная усадка каждого слоя немного отличается. Наибольшая разница в свободной усадке, вероятно, обнаруживается при сравнении слоя со слоем неорганического покрытия прочной защитной пленки. Большинство неорганических покрытий не дают усадки при температурах, при которых происходит усадка полимерного слоя-подложки (т. е. при температуре начала усадки, составляющей 60°C или другой температуры). Кроме того, неорганические покрытия характеризуются очень высоким модулем упругости (высокой жесткостью) при таких повышенных температурах.

[96] При использовании определенной структуры прочной защитной пленки, описанной в данной документе, при воздействии повышенной температуры полимерный слой-подложка и, возможно, другие слои структуры начнут давать усадку. Близко расположенный полимерный буферный слой, характеризующийся низким модулем упругости при повышенной температуре, испытывает сжимающее усилие в направлении x-y и легко поддается напряжению. Поверхность полимерного буферного слоя может стать немного более плотной или полимерный буферный слой может стать немного толще (направление z) по мере уменьшения площади поверхности (направление x-y) полимерной подложки и сжатия материала полимерного буферного слоя. Однако неорганический слой покрытия не является податливым (т. е. с высоким модулем упругости, высокой жесткостью). В результате сжимающих усилий в направлении x-y от дающего усадку полимерного слоя-подложки и низкого модуля упругости нижележащего (т. е. непосредственно прилегающего) полимерного буферного слоя, слой неорганического покрытия может иметь тенденцию изгибаться в виде волн, амплитуда которых образуется в направлении z. Образование волнообразной структуры сохраняет площадь поверхности слоя неорганического покрытия, предотвращая типичные трещины, которые, как правило, образуются под действием усадочных сил.

[97] Вид, показанный на фигуре 2, представляет собой прочную защитную пленку 11, показанную на фигуре 1, после воздействия температуры, превышающей температуру начала усадки прочной защитной пленки. На фигуре 2 показан вид в поперечном сечении одного из вариантов осуществления прочной защитной пленки 11, которая предусматривает волнообразную структуру 80 в слое неорганического покрытия 13. После теплового воздействия полимерный слой-подложка 12 характеризовался усадкой. При повышенной температуре полимерный буферный слой 14 характеризуется достаточно низким модулем упругости, чтобы материал мог быть податливым под действием сжимающих сил, позволяя прикрепленному неорганическому слою покрытия 13 сформироваться в волнообразную структуру 80. Волнообразная структура характеризуется длиной волны 84 и амплитудой 82.

[98] Аналогично на фигуре 4 представлена прочная защитная пленка 21, показанная на фигуре 3, после воздействия температуры, превышающей температуру начала усадки прочной защитной пленки. Слой неорганического покрытия 23 приобрел волнообразную структуру, характеризующуюся длиной волны и амплитудой. Как показано на фигуре 4, если второй буферный слой 25 присутствует в прочной защитной пленке, второй буферный слой также характеризуется низким модулем упругости при температуре образования волны или выше, и второй буферный слой является податливым, что позволяет образовывать волнообразную структуру. В качестве альтернативы к слою неорганического покрытия могут быть прикреплены дополнительные слои (т. е. слои, отличные от буферных).

[99] В некоторых вариантах осуществления прочной защитной пленки, в которой образована волнообразная структура, средняя амплитуда волнообразной структуры может составлять от 0,25 мкм до 1,0 мкм или от 0,4 мкм до 1,0 мкм. Длина волны волнообразной структуры может составлять от 2 мкм до 5 мкм. Волнообразная структура также может характеризоваться соотношением длины волны и средней амплитуды от 2 до 20, или от 4 до 10.

[100] В вариантах осуществления прочной защитной пленки, предусматривающих волнообразную структуру, образованную в слое неорганического покрытия, толщина полимерного буферного слоя может быть кратна от 1,1 до 20 средней амплитуде волнообразной структуры. В некоторых вариантах осуществления толщина полимерного буферного слоя может быть кратна от 1,5 до 5 средней амплитуде волнообразной структуры.

[101] В некоторых вариантах осуществления перед воздействием повышенных температур прочная защитная пленка может характеризоваться средней кислородопроницаемостью (OTR) меньше 2 см3/м2/день, меньше 1 см3/м2/день, меньше 0,5 см3/м2/день или меньше 0,1 см3/м2/день (что измерено в соответствии с ASTM F1927 в условиях 1 атмосферы, 23°C и относительной влажности 50%). В некоторых вариантах осуществления после воздействия типичного процесса стерилизации в реторте прочная защитная пленка характеризуется средним значением OTR, которое составляет меньше 2 см3/м2/день, меньше 1 см3/м2/день, меньше 0,5 см3/м2/день или меньше 0,1 см3/м2/день. Среднее значение OTR может быть около, на уровне или ниже минимального уровня обнаружения испытуемого устройства. Типичный процесс стерилизации в реторте завершается посредством отрезания части пленки реторт-упаковки размером DIN A4 и подвергания ее процессу паровой стерилизации в течение 60 минут при температуре 128°C и избыточном давлении 2,5 бар с последующим охлаждением водяным душем.

[102] Волнообразная структура может быть образована, когда прочная защитная пленка подвергается воздействию температур выше температуры начала усадки. Это может произойти в любом типе процесса. Например, во время или после преобразования прочной защитной пленки, при этом пленка может быть нагрета валиком или печью. Валик должен быть нагрет до температуры, которая способна обеспечить повышение температуры пленки до температуры выше температуры начала усадки пленки, вызывающей образование волны. Затем эта пленка может быть использована для упаковки или для другого применения. В качестве альтернативы прочная защитная пленка может подвергаться воздействию температуры выше температуры начала усадки во время или после формования материала в упаковку, наполнения продуктом и герметичного запечатывания. Повышенная температура может быть частью процесса в реторте или другого типа пастеризации. Аналогично вышеуказанному повышенная температура должна быть выше, чем температура начала усадки прочной защитной пленки, чтобы произошло образование волны.

[103] Прочная защитная пленка может быть формована в упаковку, как с другими упаковочными компонентами, так и без них. Например, прочная защитная пленка 210 может быть формована в гибкий устойчивый пакет 200, как показано на фигуре 7. В другом варианте осуществления герметично запечатанной упаковки 100 прочная защитная пленка 110 может представлять собой материал крышки, закрытой с уплотнением на термоформованном лотке или чашке, как показано на фигуре 6.

[104] Прочная защитная пленка сохраняет превосходные защитные свойства и внешний вид даже после того, как пленка была формована в упаковку, наполнена, герметично запечатана и подвергнута процессу стерилизации в реторте.

ПРИМЕРЫ И ДАННЫЕ

[105] Получали несколько структур пленки, представленных в таблице 1 ниже.

Таблица 1. Пример и сравнительный пример структур пленки

[106] Прочные защитные пленки из примера 1a, примера 1b и примера 2 были получены посредством нанесения дисперсии полиуретана (PU) на водной основе на поверхность двуосно-ориентированной полипропиленовой пленки толщиной 18 мкм для получения покрытия толщиной 1,7 мкм после высушивания дисперсии. На поверхность покрытия на основе PU путем осаждения из паровой фазы наносилось покрытие из оксида кремния или слой алюминия соответственно. Образец из примера 1b содержал дополнительный слой PU дисперсии на водной основе, добавленный на поверхность покрытия из оксида кремния.

[107] Сравнительный пример 3 был получен способом совместной экструзии полипропиленового слоя с внешним слоем на основе EVOH с последующей двуосной ориентацией. На этот слой на основе EVOH (т. е. буферный слой) наносили покрытие из оксида кремния способом осаждения из паровой фазы. Сравнительный пример 4 получали путем вакуумного осаждения покрытия из оксида кремния на поверхность двуосно-ориентированной полипропиленовой пленки толщиной 18 мкм. Эта структура не содержала никакого промежуточного материала (т. е. не содержала полимерного буферного слоя). Сравнительный пример 5 получали тем же способом, что и пример 1, но с использованием другой полиуретановой дисперсии на водной основе, Dispurez® 101, доступной от компании Incorez Ltd. Сравнительный пример 6 получали по тому же способу, что и пример 1а, но с изменением последовательности осаждения паров оксида кремния и нанесения полиуретановой дисперсии. Вследствие расположения полиуретановой дисперсии сравнительный пример 6 не содержал буферного слоя, как определено в данном документе.

[108] Аналогичным образом получали несколько более сложных структур пленки, представленных в таблице 2 ниже.

Таблица 2. Пример и сравнительный пример структур пленки

[109] Прочную защитную пленку из примера 7 получали из структуры, описанной в примере 1a, посредством клеевого ламинирования напечатанной двуосно-ориентированной полипропиленовой пленки толщиной 18 мкм на слой покрытия из оксида кремния и клеевого ламинирования полипропиленового привариваемого слоя толщиной 60 мкм на противоположную сторону (BOPP). Пример 8 получали аналогичным образом, но с перевернутой подструктурой из примера 1а. Напечатанная двуосно-ориентированная полипропиленовая пленка толщиной 18 мкм была прикреплена к стороне BOPP толщиной 18 мкм из примера 1а.

[110] Примеры 9 и 10 получали посредством клеевого ламинирования полипропиленового привариваемого слоя толщиной 60 мкм на слой неорганического покрытия из примера 1а и примера 2, соответственно. Пример 14 получали посредством клеевого ламинирования полипропиленового привариваемого слоя толщиной 60 мкм на открытый буферный слой на основе PU из примера 1b.

[111] Пример 11 получали посредством нанесения грунтовочного покрытия полиуретана на водной основе, затем лака с EVOH на водной основе на поверхность пленки MDOPE толщиной 25 мкм для получения покрытия толщиной 1 мкм после высушивания лака. На поверхность лака наносили покрытие из оксида кремния способом осаждения из паровой фазы.

[112] Пример 12 и сравнительный пример 13 получали посредством первого осаждения слоя покрытия из оксида кремния на привариваемую поверхность привариваемого двуосно-ориентированного полипропилена толщиной 19 мкм (BOPP с HS). Привариваемый слой BOPP пленки характеризовался толщиной приблизительно 0,7 мкм и представлял собой материал, подходящий для буферного слоя. Затем полипропиленовый привариваемый слой толщиной 60 мкм был ламинирован клеем на слой покрытия из оксида кремния.

[113] Для каждой из структур примера и сравнительного примера, перечисленных в таблицах 1 и 2, в таблице 3 приведена температура начала усадки пленки из примера, измеренная в горячей печи по модификации ASTM D2732. Кроме того, в таблице 3 перечислены полимерный слой-подложка (или его эквивалент для сравнительных примеров) и свободная усадка этого слоя при температуре начала усадки структуры. Наконец, в таблице 3 перечислены полимерный буферный слой структуры (или его эквивалент для сравнительных примеров) и модуль Юнга материала буферного слоя при температуре начала усадки структуры.

Таблица 3. Температура начала усадки структуры, свободная усадка полимерного слоя-подложки и модуль Юнга полимерного буферного слоя при повышенной температуре

[114] Данные по модулю Юнга, приведенные в таблице 3, были получены с помощью способа атомно-силовой микроскопии (АСМ) с использованием режима PinPoint™ на АСМ Park Systems NX10. Для определения механического модуля Юнга полимерного буферного слоя образцы полимерного слоя-подложки/полимерного буферного слоя устанавливали на ступень нагревания. Ступень нагревалась до соответствующей температуры испытания. Для силовой спектроскопии использовался кремниевый наконечник, установленный на кремниевом кантилевере с определенным радиусом наконечника, составляющим 30 нм (SD-R30-FM, доступен от NanoAndMore GmbH). Модуль Юнга рассчитывался по полученной кривой "сила-перемещение".

[115] Для каждой из структур примера и сравнительного примера, перечисленных в таблицах 1 и 2, таблица 4 включает соотношение толщины слоя для полимерного буферного слоя и слоя неорганического покрытия.

Таблица 4. Соотношение толщины полимерного буферного слоя и толщины слоя неорганического покрытия

[116] Таблица 5 содержит краткую информацию об образовании волн для структур из примера и сравнительного примера. Структуры нагревались до температуры выше температуры начала усадки структуры и затем проверялись на наличие волн.

[117] Прочная защитная пленка из примера 7 была формована в упаковку конфигурации устойчивый пакет (см. фигуру 7), наполнена продуктом и герметично запечатана. Затем упаковку подвергали процессу стерилизации в реторте при температуре 127°C и продолжительности 50 минут. Во время обработки в реторте слой покрытия из оксида кремния подвергся образованию волн, в результате чего была получена пленка с очень низким уровнем образования трещин в слое неорганического оксида и упаковка, обладающая превосходными свойствами кислородонепроницаемости.

[118] Для испытания образования волн в условиях нагрева использовались плоские пленки и материалы и полученные характеристики волны представлены в таблице 5. Данные по защите представлены в таблицах 6a и 6b. Образцы подвергали обработке в реторте в лабораторной вертикальной автоклавной системе (FVA/A1, Fedegari Autoclavi S.p.A, Италия) в течение заданного времени и температуры при избыточном давлении. В качестве альтернативы некоторые образцы подвергались воздействию стерилизации сухим жаром в лабораторной печи в течение заданного времени и при заданных температурах, следя за тем, чтобы температура уравновешивалась в процессе нагревания.

Таблица 5. Образование волн в примерах и сравнительных примерах

(нм)

(мкм)

сред. амплитуда

Длина волны/

средн. амплитуда

[119] На фигурах 8A, 8B и 8C показаны микрографические фотографии вида сверху примера 1, сравнительного примера 5 и примера 7 соответственно. Обратите внимание, что эти три фотографии сделаны при разном увеличении и на них не показаны относительные характеристики волн. Скорее, на них показано четкое образование волн различных форм (фигура 8A и 8C) и показан пример отсутствия образования волн, включая четкие трещины в слое неорганического покрытия (фигура 8B).

Таблица 6a. Средние данные по кислородопроницаемости для структур из примера и сравнительного примера

*OTR единицы представлены в см³/(м² 24 ч. бар), измеренные посредством ASTM 3985-2005, при 23°C и о.в. 50%

Таблица 6b. Данные по влагопроницаемости для структур из примера и сравнительного примера

**WVTR единицы представлены в г/(м² 24 ч. бар), измеренные посредством ASTM F 1249-90, при 38°C и о.в. 90%

[120] Результат влияния образования волн на защитные характеристики структур пленок очевиден из данных таблиц 6a и 6b. Пленки, конструкция которых допускает образование волн при нагревании и усадке пленки, характеризуются значительно меньшим снижением кислородонепроницаемости (меньшее увеличение OTR).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА ТЕПЛОСТОЙКОЙ БАРЬЕРНОЙ ПЛЕНКИ | 2022 |

|

RU2828495C2 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ ПЛЕНКА, СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ПЛЕНКУ, УПАКОВОЧНЫЙ КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ ИЗ СЛОИСТОГО УПАКОВОЧНОГО МАТЕРИАЛА, И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ | 2012 |

|

RU2600350C2 |

| ГИБКИЙ СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПЕЧАТНЫХ РЕТОРТ-УПАКОВОК | 2017 |

|

RU2729570C2 |

| АДГЕЗИОННЫЕ СОПОЛИМЕРЫ АКРИЛАТОВ И ОЛЕФИНОВ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗУЮЩИЕ ИХ КОМПОЗИЦИИ | 2012 |

|

RU2635156C2 |

| СПОСОБ АУТЕНТИФИКАЦИИ ПОЛИМЕРНОЙ ПЛЕНКИ | 2009 |

|

RU2479827C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ СЫРА, УПАКОВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2133702C1 |

| СПОСОБ АУТЕНТИФИКАЦИИ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2535234C2 |

| ТЕРМОУСАДОЧНАЯ УПАКОВОЧНАЯ СИСТЕМА И СПОСОБ | 2011 |

|

RU2550491C2 |

| ТЕРМОСТОЙКАЯ СТЕРИЛИЗУЕМАЯ В АВТОКЛАВЕ УПАКОВКА, ГОТОВАЯ К ВТОРИЧНОЙ ПЕРЕРАБОТКЕ | 2020 |

|

RU2811922C1 |

| ГОТОВАЯ ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ПОКРЫВНАЯ ПЛЕНКА | 2020 |

|

RU2825276C1 |

Группа изобретений относится к термостойкой многослойной защитной пленке, герметично запечатанной упаковке, стабильной реторт-упаковке. Термостойкая многослойная защитная пленка содержит слой-подложку, характеризующийся толщиной от 10 до 100 мкм, неорганический слой покрытия и полимерный буферный слой, расположенный между полимерным слоем-подложкой и слоем неорганического покрытия. Полимерный буферный слой находится в непосредственном контакте со слоем неорганического покрытия, где слой неорганического покрытия предусматривает волнообразную структуру, характеризующуюся средней амплитудой от 0,25 до 1,0 мкм и длиной волны от 2 до 5 мкм. Группа изобретений обеспечивает создание прочной, т. е. термостойкой структуры многослойной защитной пленки для упаковки, подвергаемой термической обработке. 3 н. и 7 з.п. ф-лы, 10 ил., 7 табл., 14 пр.

1. Термостойкая многослойная защитная пленка, содержащая:

полимерный слой-подложку,

слой неорганического покрытия и

полимерный буферный слой, расположенный между полимерным слоем-подложкой и слоем неорганического покрытия, при этом полимерный буферный слой находится в непосредственном контакте со слоем неорганического покрытия,

причем полимерный слой-подложка имеет толщину от 10 до 100 мкм,

при этом слой неорганического покрытия имеет волнообразную структуру, характеризующуюся средней амплитудой в диапазоне от 0,25 до 1,0 мкм и длиной волны в диапазоне от 2 до 5 мкм,

причем полимерный буферный слой имеет толщину, которая кратна от 1,1 до 20 средней амплитуде указанной волнообразной структуры.

2. Термостойкая многослойная защитная пленка по п. 1, в которой волнообразная структура неорганического слоя характеризуется соотношением длины волны и средней амплитуды, составляющим от 2 до 20.

3. Термостойкая многослойная защитная пленка по п. 1, в которой неорганический слой предусматривает металлический слой или оксидное покрытие, и толщина слоя неорганического покрытия составляет от 0,005 до 0,1 мкм.

4. Термостойкая многослойная защитная пленка по п. 1, в которой полимерный слой-подложка предусматривает одноосно-ориентированную полипропиленовую пленку, двуосно-ориентированную полипропиленовую пленку, одноосно-ориентированную полиэтиленовую пленку, двуосно-ориентированную полиэтиленовую пленку, одноосно-ориентированные сложнополиэфирные пленки или двуосно-ориентированную сложнополиэфирную пленку.

5. Термостойкая многослойная защитная пленка по п. 1, в которой полимерный буферный слой содержит полипропилен, полиуретан или полимолочную кислоту.

6. Термостойкая многослойная защитная пленка по п. 1, дополнительно содержащая второй полимерный буферный слой, находящийся в непосредственном контакте со слоем неорганического покрытия.

7. Термостойкая многослойная защитная пленка по п. 1, в которой

полимерный слой-подложка предусматривает двуосно-ориентированную полипропиленовую пленку толщиной от 10 до 50 мкм,

слой неорганического покрытия содержит осажденный в вакууме алюминий, АlOх или SiOx, и толщина слоя неорганического покрытия составляет от 0,01 до 0,1 мкм, и

средняя амплитуда волнообразной структуры составляет от 0,4 до 1,0 мкм.

8. Термостойкая многослойная защитная пленка по п. 1, в которой полимерный слой-подложка предусматривает одноосно-ориентированную полиэтиленовую пленку, полимерный буферный слой содержит сополимер винилового спирта, слой неорганического покрытия содержит осажденный в вакууме алюминий, АlOх или SiOx, средняя амплитуда волнообразной структуры составляет от 0,15 до 1,0 мкм, и длина волны волнообразной структуры составляет от 1 до 4 мкм.

9. Герметично запечатанная упаковка, содержащая термостойкую многослойную защитную пленку по п. 1.

10. Стабильная реторт-упаковка, содержащая термостойкую многослойную защитную пленку по п. 1,

при этом соотношение кислородопроницаемости в соответствии с ASTM 3985-2005 при 25°С и относительной влажности 50% после обработки в реторте и кислородопроницаемости до обработки в реторте указанной многослойной защитной пленки равно или меньше 5,

причем кислородопроницаемость в соответствии с ASTM 3985-2005 при 25°С и относительной влажности 50% составляет меньше 0,5 см3/(м2 24 ч бар) до обработки в реторте и меньше 1 см3/(м2 24 ч бар) после обработки в реторте при 127°С в течение 50 мин.

| WO 2009112256 A1, 17.09.2009 | |||

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ ПЛЕНКА, СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ПЛЕНКУ, УПАКОВОЧНЫЙ КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ ИЗ СЛОИСТОГО УПАКОВОЧНОГО МАТЕРИАЛА, И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ | 2012 |

|

RU2600350C2 |

| УПАКОВОЧНЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО ЛАМИНИРОВАННОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ИЗ НЕГО УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2007 |

|

RU2435799C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА, МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПОЛИМЕРНУЮ ПЛЕНКУ, УПАКОВОЧНЫЙ КОНТЕЙНЕР, ОБРАЗОВАННЫЙ ИЗ МНОГОСЛОЙНОГО УПАКОВОЧНОГО МАТЕРИАЛА, И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПЛЕНКИ | 2005 |

|

RU2392123C2 |

| WO 2016027733 A1, 25.02.2016. | |||

Авторы

Даты

2025-04-24—Публикация

2021-09-09—Подача