Изобретение относится к барьерной пленке для упаковки пищевых продуктов или напитков, включающей основную пленку полимера и нанесенный на основную пленку барьерный слой, содержащий неорганический оксид, осажденный из газовой фазы. Данное изобретение также относится к ламинированному упаковочному материалу для упаковки пищевых продуктов и напитков, включающих подобную барьерную пленку, и к упаковочным контейнерам, изготовленным из данного ламинированного упаковочного материала. Кроме того, данное изобретение относится к способу изготовления барьерной пленки по изобретению.

Для увеличения срока хранения, то есть промежутка времени, в течение которого пищевой продукт перед использованием может храниться в герметично запечатанной и находящейся на хранении упаковочной таре, при упаковке пищевых продуктов и напитков важно свести к минимуму влияние газов, паров и света, попадающих через упаковочный материал на запакованный пищевой продукт из среды, окружающей упаковочный контейнер. Процесс упаковки можно проводить в стерильных условиях, то есть пищевой продукт, а также упаковочный материал как таковой защищают от бактерий, получая заполненный упаковочный контейнер в чистой среде, что тем самым при правильном выборе и подборе состава упаковочного материала обуславливает возможность хранения пищевого продукта в течение весьма длительного промежутка времени, даже при его хранении при комнатной температуре. Одним из важных для хранения в течение длительного промежутка времени факторов являются газобарьерные свойства заполненного и герметически запечатанного упаковочного контейнера, которые, в действительности, в значительной степени зависят от газобарьерных свойств ламинированного упаковочного материала как такового. Кислород обладает вредным воздействием на пищевую ценность, ускоряя деградацию пищевого продукта. Кроме того, при хранении в течение длительного промежутка времени для того, чтобы запакованное содержимое сохраняло такой же объем и влажность, как и при изначальной упаковке, важным фактором являются удовлетворительные барьерные свойства ламинированного упаковочного материала в отношении водяных паров.

В зависимости от длительности хранения и типа упакованного продукта также важными являются барьерные свойства в отношении переноса пахучих полярных и неполярных веществ. В особенности подобные свойства являются чрезвычайно существенными для фруктовых соков. Целостность ламинированного материала, то есть внутренняя адгезия между слоями ламинированного материала, также после хранения в течение длительного промежутка времени и при неблагоприятных климатических условиях, является очень важной для общих эксплуатационных качеств ламинированного упаковочного материала.

На уровне техники для обеспечения таких функциональных характеристик, относящихся к газобарьерным свойствам, в особенности кислороднобарьерным свойствам, барьерным свойствам по отношению к водяным парам и светобарьерным свойствам, были предложены различные пленки и ламинированные упаковочные материалы. Подобные пленки и мягкие ламинированные материалы используют в качестве оберточных материалов, контейнеров и пакетов для упаковки разнообразных пищевых продуктов. В частности, жидкие или текучие пищевые продукты, такие, например, как молоко и представляющие собой соки напитки или томатная паста, можно упаковывать в подобные мягкие материалы, используя процессы высокоскоростного непрерывного наполнения, формирования и герметичного запечатывания. При таком способе непрерывно разматываемому рулону ламинированного материала придают форму непрерывной трубки, стерилизуют и наполняют пищевым продуктом, герметично запечатывают и расфасовывают. Герметичное запечатывание осуществляют посредством нагревания внешних полимерных слоев ламинированного материала, так чтобы такие внешние герметично запечатываемые под воздействием тепла слои необратимо сплавлялись друг с другом при прикладывании давления с образованием герметично запечатанного пакета или контейнера в форме подушки.

Подобные жесткие или полужесткие упаковочные контейнеры одноразового типа для однократного применения для жидких пищевых продуктов часто изготавливают из ламинированного упаковочного материала с внутренним слоем из бумаги или картона. Один из таких повсеместно встречающихся упаковочных контейнеров продается под торговым названием Tetra Brik Aseptic® и применяется преимущественно для жидких пищевых продуктов, таких как молоко, фруктовые соки и т.д. Подобные упаковочные контейнеры Tetra Brik Aseptic®, как правило, также изготавливают с помощью современных высокоскоростных упаковочных машин того класса, которые формируют, наполняют и герметически запечатывают упаковочные контейнеры, полученные из рулона или из предварительно изготовленных заготовок упаковочного материала. Например, упаковочные контейнеры из рулона изготавливают так, что рулон превращается в трубку посредством соединения друг с другом обоих осевых концов рулона в нахлестку. Трубку заполняют желаемым жидким пищевым продуктом и разделяют на отдельные упаковочные контейнеры повторяющимися поперечными запаиваниями трубки, находящимися на расстоянии друг от друга ниже уровня содержимого в трубке. Упаковочные контейнеры отделяют от трубки, производя надрезания в поперечных герметических спайках, и задают для них желаемую геометрическую конфигурацию, обычно геометрическую конфигурацию параллелепипеда, сгибая вдоль приготовленных перегибов на картонном упаковочном материале. Основное достоинство идеи этого непрерывного упаковочного процесса, включающего формирование, заполнения и герметичного запечатывания трубки, заключается в том, что рулон можно непрерывно стерилизовать непосредственно перед формированием трубки, тем самым обуславливая возможность осуществления стерильного процесса упаковки, так чтобы заполненный упаковочный контейнер можно было хранить в течение длительного промежутка времени даже при комнатной температуры без риска роста микроорганизмов в заполняющем упаковочный контейнер продукте. Другое важное достоинство процесса упаковки типа Tetra Brik® состоит в возможности проведения непрерывной высокоскоростной упаковки с помощью современных упаковочных машин, которая оказывает значительное влияние на экономическую эффективность.

Упаковочный материал для такого известного жесткого упаковочного контейнера обычно представляет собой ламинированный материал, включающий объемный внутренний слой бумаги или картона и внешние, непроницаемые для жидкости слои из термопластов. Для придания упаковочному контейнеру свето- и газонепроницаемости, в частности газонепроницаемости по отношению к кислороду, например, в целях проведения стерильной упаковки и для упаковки фруктовых соков, ламинированный материал для таких упаковочных контейнеров обычно содержит, по меньшей мере, один дополнительный слой, наиболее часто представляющий собой алюминиевую фольгу.

Применение упаковочных ламинированных материалов с газонепроницаемым барьерным слоем из алюминиевой фольги для некоторых целей, например для упаковки пищевых продуктов, которые предназначены для приготовления, разогревания или размораживания в микроволновой печи, сопряжено с некоторыми недостатками. В этих случаях ламинированный упаковочный материал необходимо удалять до того, как пищевой продукт подвергают воздействию микроволн. Другой недостаток использования алюминиевой фольги состоит в том, что она является достаточно дорогим материалом по сравнению со многими другими барьерными материалами.

Полимерные пленки, покрытые осажденными из газовой фазы неорганическими оксидами нанометровой толщины, широко применяют в отрасли производства, связанной с упаковкой пищевых продуктов, в качестве предохраняющих от воздействия кислорода и/или водяных паров барьерных слоев. Особенно интересными для связанной с упаковкой пищевых продуктов отрасли производства являются стеклообразные слои нанометровой толщины веществ с формулой SiOx или SiOxCy, которые можно наносить любым способом реакционного испарения. Другие интересные представляющие собой неорганические оксиды барьерные вещества, применяемые в относящейся к упаковке пищевых продуктов отрасли производства, представляют собой оксиды алюминия (AlOx). Кроме того, тонкие металлизированные слои нанометровой толщины часто используют для создания в ламинированных упаковочных материалах барьерных слоев, предотвращающих воздействие кислорода и водяных паров, таких, например, как содержащих алюминий металлизированных слоев. Однако по сравнению с алюминиевой фольгой такие покрытия обладают худшими барьерными свойствами и меньшей мягкостью.

Типичная проблема всех видов осаждаемых из газовой фазы слоев связана с возникновением отверстий малого диаметра, трещин и других дефектов с размерами, находящимися в диапазоне от нанометров до микрометров. Такие дефекты вызывают остаточное проникновение веществ, особенно кислорода, через содержащий слой SiOx ламинированный упаковочный материал, величина которого обычно превышает 0,1 см3/м2/день/атм, и водяных паров, величина которого обычно превышает 0,1 г/м2/день. В некоторой степени такие трещины и дефекты изначально в присутствуют материалах со свеженанесенными осаждением из газовой фазы покрытиями, однако в основном они появляются как следствия теплового и механического напряжений, возникающих в ходе операций, связанных с манипулированием и переработкой ламинированного материала при формировании пленки или ламинированного материала, а также в ходе термосклеивания, проводимого для получения герметично запечатанной упаковки, и, разумеется, манипулирования и распространения заполненных и герметично запечатанных упаковочных контейнеров. В особенности значительное тепловое напряжение тонкому осажденному из газовой фазы барьерному слою сообщают ламинирование экструзией с использованием горячего расплавленного полимера, а также процесс, связанный с термосклеиванием. Одним словом, для сохранения слоя неповрежденным и для обеспечения желаемых барьерных свойств получающегося в результате заполненного и герметично запечатанного упаковочного контейнера необходимо, чтобы все виды деформации тонкого нанесенного слоя не превышали определенного предела. Несмотря на то, что во многих случаях этот предел является удовлетворительным, существует потребность в повышении эксплуатационной надежности в отношении барьерных свойств подобных пленок.

Один из возможных способов преодоления, в некоторой степени, этой проблемы заключается в использовании основных полимерных пленок с очень гладкой и однородной поверхностью для снижения количества дефектов в слое оксида. Однако этот подход не позволяет улучшить качество покрытия на внешней поверхности неорганического слоя.

Для мягких оберточных материалов и материалов для пакетов, также как и для более жестких упаковочных ламинированных материалов из бумаги или картона, требования по мягкости и прочности неорганического барьерного материала при растяжении пленки или ламинированного материала очень высоки. В частности, в случае картона или упаковочных контейнеров из картона барьерный материал подвергается воздействию экстремальных условий, при которых происходят изгибание и сгибание толстого ламинированного материала из картона несколько раз в одном и том же месте ламинированного материала. Это происходит на некоторых участках образуемого сгибанием упаковочного контейнера, например, в областях так называемых К-складок, где ламинированный материал для получения верхней и нижней частей упаковочного контейнера в форме параллелепипеда сгибают более чем только один раз. Таким образом, существует потребность улучшения износоустойчивости и мягкости подобных нанесенных осаждением из газовой фазы неорганических слоев, а также их барьерных свойств.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В силу вышесказанного цель настоящего изобретения заключается в преодолении или уменьшении описанных выше проблем.

Основная цель данного изобретения заключается в предоставлении пленки для упаковки пищевых продуктов или напитков с улучшенными барьерными свойствами, обладающей осажденным из газовой фазы слоем, включающим нанесенный на основной слой полимера неорганический оксид.

Дополнительной основной целью данного изобретения является предоставление пленки для упаковки пищевых продуктов или напитков с улучшенной прочностью и мягкостью, обладающей осажденным из газовой фазы слоем, включающим нанесенный на основной слой полимера неорганический оксид.

Конкретная цель данного изобретения заключается в предоставлении пленки для упаковки пищевых продуктов или напитков с улучшенными барьерными свойствами по отношению к кислороду и водяным парам, а также улучшенной прочностью и мягкостью, обладающей осажденным из газовой фазы слоем неорганического оксида кремния (SiOx или SiOxCy), нанесенным на основной слой полимера.

Другой конкретной целью данного изобретения является предоставление пленки для упаковки пищевых продуктов или напитков с улучшенными барьерными свойствами по отношению к кислороду и водяным парам, а также улучшенной прочностью и мягкостью, обладающей осажденным из газовой фазы слоем оксида алюминия (AlOx), нанесенным на основной слой полимера.

Дополнительная цель данного изобретения заключается в предоставлении мягкого ламинированного упаковочного материала для стерильной упаковки пищевых продуктов или напитков и для длительного хранения с улучшенными барьерными свойствами, а также улучшенной прочностью и эластичностью, включающего барьерную пленку, содержащую осажденный из газовой фазы слой неорганического оксида, нанесенный на основной слой полимера.

Еще одной дополнительной целью настоящего изобретения является предоставление жесткого ламинированного упаковочного материала или полужесткого ламинированного упаковочного материала для стерильной упаковки пищевого продукта или напитка и для длительного хранения с улучшенными барьерными свойствами, прочностью и мягкостью, а также хорошей целостностью упаковочного контейнера вследствие хорошей адгезии между барьерным слоем и близлежащим слоем полимера, включающего барьерную пленку, содержащую осажденный из газовой фазы слой неорганического оксида, нанесенный на основной слой полимера.

Данное изобретение также направлено на создание упаковочного контейнера, заполненного пищевым продуктом или напитком и изготавливаемого из ламинированного упаковочного материала, включающего барьерную пленку.

В дополнение данное изобретение направлено на разработку способа изготовления улучшенной барьерной пленки по изобретению.

Согласно настоящему изобретению этих целей достигают посредством использования барьерной пленки, мягкого ламинированного упаковочного материала и ламинированного упаковочного материала для жестких или полужестких контейнеров для пищевых продуктов или напитков, причем упаковочный контейнер и способ являются такими, как определены в прилагаемой формуле изобретения.

Таким образом, этих целей согласно настоящему изобретению достигают посредством нанесения дополнительного покрытия на слой неорганического оксида, осажденный из газовой фазы, причем покрытие состоит из сшитого органополисилоксана, связанного ковалентными связями со слоем неорганического оксида, и действует как залечивающий (дефекты) слой.

Наличие подобного сшитого, залечивающего слоя оказывает в особенности положительные эффекты на прочность, мягкость и барьерные свойства осажденных из газовой фазы покрытий оксида кремния, хотя положительные эффекты ожидаются для любых неорганических оксидов с химическими свойствами подобными тем, которыми обладают оксиды кремния, таких, например, как оксиды алюминия, оксиды магния, оксиды титана, а также оксиды других металлов. При использовании металлизированных слоев также достигают положительных эффектов в отношении прочности и барьерных свойств в той мере, в какой металлизированный слой содержит оксид металла на поверхности слоя и включает ОН-группы. Например, это часто происходит в случае слоев алюминия, наносимых посредством химического реакционного осаждения из газовой фазы. Как правило, тонкие покрытия чистого металла или смеси металла с оксидом металла обуславливают барьерные свойства по отношению к водяным парам и их применяют в том случае, когда необходимая функция состоит в предотвращении проникновения водяных паров в ламинированную пленку или ламинированный упаковочный материал и через них. Наиболее предпочтительно, чтобы металл металлизированного покрытия представлял собой алюминий (Al), смешанный с оксидом алюминия (AlOx), в особенности на поверхности металлизированного слоя. Подобные металлизированные слои металла и оксида металла в дополнение придают металлический внешний вид и часто также представляют собой барьер для света.

Покрытие из сшитого органополисилоксана связано со слоем неорганического оксида ковалентными связями, равномерно и плотно распределенными по межфазной границе между слоем осажденного из газовой фазы неорганического оксида и слоем органополисилоксана.

Предпочтительно, чтобы содержащие неорганический оксид покрытия наносили физическим осаждением из газовой фазы (PVD) или реакционным осаждением из газовой фазы (CVD), а предпочтительнее плазменно-химическим осаждением из газовой фазы (PECVD), при которых парообразные металл или соединения кремния наносят на подложку в окислительных условиях, таким образом формируя слой аморфного оксида металла или слой оксида кремния.

Такой тип покрытий обуславливает газобарьерные свойства обладающей покрытием пленки, а также, в некоторой степени, барьерные свойства по отношению к водяным парам, и такие покрытия являются прозрачными, чему в некоторых случаях могут отдавать предпочтение.

В особенности предпочтительное покрытие представляет собой покрытие из оксида кремния с формулой SiOxCy, где в формуле атомы углерода связаны ковалентными связями, а x составляет от 0,1 до 2,5 и y может находиться в диапазоне от 0,1 до 2,5. Подобные углеродсодержащие покрытия обладают в дополнение к газобарьерным свойствам хорошими барьерными свойствами по отношению к водяным парам.

Другое предпочтительное покрытие представляет собой покрытие оксида кремния с формулой SiOxCyNz, где атомы углерода и атомы азота связаны ковалентными связями, а x составляет от 0,1 до 2,5, y составляет от 0,1 до 2,5 и z составляет от 0,1 до 2,5.

Предпочтительно, чтобы толщина одиночного покрытия из SiOxCyNz составляла от 5 до 100 нм и чтобы его наносили способом PECVD, используя технологическую газовую смесь, включающую кремнийорганическое соединение и азот в качестве газа-носителя.

Толщина тонких, содержащих неорганический оксид слоев по изобретению, осажденных из газовой фазы, находится в нанометровом диапазоне, то есть их толщину наиболее удобно выражать в нанометрах, которая составляет, например, от 5 до 500 нм, предпочтительно от 5 до 200 нм, а желательнее от 5 до 100 нм.

Еще одно предпочтительное покрытие представляет собой покрытие оксида алюминия с формулой AlOx, где x составляет от 1,0 до 1,5, желательно из Al2O3. Предпочтительно, чтобы толщина подобного покрытия составляла от 5 до 100 нм, желательно от 5 до 30 нм.

Благодаря преимуществам в отношении показателей затрат себестоимости, а также получаемым для покрытия эффективным качествам в отношении барьерных свойств и мягкости, нанесение покрытий способом плазменно-химического осаждения из газовой фазы (PECVD) является предпочтительным для получения покрытий неорганических оксидов, однако другие способы осаждения из газовой фазы, то есть какой-либо способ реакционного напыления или способ реакционного напыления при воздействии пучка электронов либо какой-либо способ теплового напыления также являются допустимыми при осуществлении данного изобретения. Обычно эти способы представляют собой периодические процессы, для которых требуются реакционная камера с пониженным давлением или вакуум для работы, связанной с реакционным напылением. Более детально способ PECVD описан в патенте US No. 5,224,441.

С другой стороны, нанесение покрытия способом, в котором используют атмосферную плазму, является также допустимым и желательным, поскольку представляет собой способ непрерывного формирования покрытия, позволяющий осуществлять более легкий контроль и оптимизацию изготовления обладающей покрытием пленки. Другим подобным непрерывным и чрезвычайно желательным способом создания покрытий осаждением из газовой фазы при атмосферном давлении является так называемый способ газопламенного покрытия или химического осаждения из газовой фазы при окислении (CCVD).

Основная пленка полимера включает слой, необходимый для приема наносимого осаждением из газовой фазы вещества, причем этот слой состоит из подходящего для приема функционального слоя вещества с хорошей адгезией и хорошим качеством покрытия. Соответственно такое вещество представляет собой термопластичное полимерное вещество с Tg (температура стеклования), превышающей или равной -10°С. Как правило, подобные полимерные вещества являются более подходящими для подложек в случае экзотермических процессов формирования покрытий, поскольку они в то же время обладают другими характеристиками поведения при плавлении, чем, например, полиэтилен. Примеры подобных полимерных веществ с высокими значениями Tg выбирают из группы, которая состоит из полиамида (РА), полиамидного сополимера, сложного полиэфира и сополимера сложного полиэфира. Примерами являются полиэтилентерефталат (РЕТ) и его сополимеры (РЕТ-Х), такие как, например, модифицированный гликольными звеньями полиэтилентерефталат (РЕТ-G), полибутилентерефталат (РВТ) и полиэтиленнафталат (PEN). Все эти полимеры обладают значениями Tg, находящимися выше комнатной температуры. Полипропилен также представляет собой полимер с требуемым значением Tg, то есть Tg примерно составляющей -10°С. Предпочтительно, чтобы основная пленка или слой состоял(а) из полиэтилентерефталата (РЕТ) или полиамида (РА), а наиболее желательно из полиамида, поскольку полиамид обеспечивает гладкую поверхность для приема наносимого осаждением из газовой фазы покрытия, которая улучшает качество и свойства покрытия. Практические требования в отношении толщины основной пленки могут задавать нижний предел толщины пленки, составляющий примерно 10 мкм, тогда как верхний предел толщины примерно 30 мкм представляется разумным из соображений стоимости затрат. Примеры подходящих, но не ограничивающих данное изобретение полиамидов представляют собой РА-6, РА-6,6 и РА-6,6,6. Однако все полиамиды, подходящие для изготовления пленок, также являются подходящими подложками для пленки по настоящему изобретению.

Залечивающий слой покрытия представляет собой, таким образом, сшитый реакционный продукт, образующийся в композиции, включающей, по существу, ненасыщенные силаны с тремя силанолобразующими группами. Для получения результатов при применении данного изобретения важно, чтобы композиция состояла, по существу, только из ненасыщенных силанов и возможно содержала только незначительные количества соответствующего насыщенного силанового соединения. Подобные незначительные количества должны составлять менее 5 вес.% от общего массы силановых соединений такой композиции, предпочтительно менее 3 вес.%. Аналогично композиция может включать в свой состав незначительное количество ненасыщенных силанов, обладающих только двумя силанолобразующими группами, однако оно должно составлять менее 5 вес.%, предпочтительно менее 3 вес.% от общей массы композиции. В заключение необходимо отметить, что содержание отличающихся от ненасыщенных силанов с тремя силанолобразующими группами силанов должно составлять менее 10 вес.% от общей массы силансодержащей композиции для нанесения покрытия.

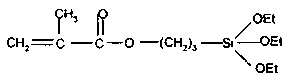

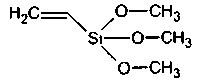

Ненасыщенный реакционноспособный силан с тремя силанолобразующими группами, как правило, можно представить формулой R-Si-X3, где R является радикалом, который содержит функциональную группу, способную к полимеризации по свободнорадикальному механизму, а Х представляет собой способный к гидролизу радикал. Типичные заместители R могут включать гамма-метакрилоксипропил, гамма-акрилоксипропил, винил или аллил. Типичные силанолобразующие заместители Х могут включать ацетокси и алкокси с от 1 до 8 атомами углерода, такие, например, как метокси, этокси, изобутокси, метоксиметокси, этоксиметокси и этоксифенокси. Предпочтительно, чтобы используемые реакционноспособные силаны выбирали из группы, состоящей из винилтриметоксисилана, винилтриэтоксисилана, аллилтриметоксисилана, аллилтриэтоксисилана, бутенилтриметоксисилана, бутенилтриэтоксисилана, гамма-метакрилоксипропилтриэтоксисилана, гамма-метакрилоксипропилтриметоксисилана, гамма-акрилоксипропилтриэтоксисилана, гамма-акрилоксипропилтриметоксисилана, винилтриацетоксисилана и их смесей. Эти реакционноспособные силаны являются наиболее подходящими для использования в материалах, имеющих отношение к упаковке пищевых продуктов. Наиболее предпочтительный реакционноспособный силан выбирают из группы, состоящей из винила, винилтриметоксисилана и винилтриэтоксисилана.

Толщина покрытия нанесенного, но не сшитого органосилоксанового олигомера составляет от 1 до 50 нм, предпочтительно от 1 до 40 нм, желательнее от 1 до 30 нм, наиболее предпочтительно от 10 до 30 нм. После сшивания толщина органополисилоксанового покрытия естественно будет меньше, чем до сшивания.

Согласно второму аспекту данного изобретения описанная выше барьерная пленка является пригодной при изготовлении ламинированных мягких материалов для упаковки пищевых продуктов, а также жестких ламинированных материалов или полужестких ламинированных материалов для упаковки пищевых продуктов, включающих внутренний слой из картона и внешних герметично запечатывающихся при нагревании, непроницаемых для жидкостей слоев термопластичного полимерного вещества.

Согласно третьему аспекту данного изобретения полученные таким образом упаковочные ламинированные материалы являются подходящими для использования при изготовлении упаковочных контейнеров для длительного хранения и стерильной упаковки пищевых продуктов или напитков.

Согласно дополнительному аспекту данного изобретения барьерную пленку по изобретению изготавливают способом, включающим стадии получения основной пленки полимера, нанесения на основную пленку осаждением из газовой фазы барьерного слоя, содержащего неорганический оксид, а также нанесения дополнительного покрытия на указанный осажденный из газовой фазы неорганический слой, где стадия нанесения дополнительного покрытия включает стадии приготовления композиции, состоящей, по существу, из растворенного в растворителе реакционноспособного ненасыщенного силанового соединения с тремя силанолобразующими группами, нанесения данной композиции на осажденный из газовой фазы неорганический слой, проведения для нанесенной композиции реакций гидролиза и конденсации для получения этиленненасыщенного органосилоксанового олигомера, который связан ковалентными связями с неорганическим слоем, и, наконец, отверждения нанесенного органосилоксанового олигомера для создания сшитого полисилоксанового слоя. Поскольку растворитель испаряется сам собой в ходе химических реакций, обычно отдельная стадия сушки не является необходимой.

Содержащую реакционноспособный силан композицию для получения покрытий наносят как раствор реакционноспособного силана в растворителе, предпочтительно этаноле, концентрация которого составляет от 1 до 10 вес.%, предпочтительно от 2 до 6 вес.%, желательнее от 3 до 6 вес.%, в виде пленки жидкости поверх неорганического слоя, используя любой подходящий способ для нанесения представляющих собой пленки жидкости покрытий. Желательно, чтобы раствор для покрытия наносили передаточным валиком, который погружают в раствор и катают по пленке неорганического слоя. При нанесении покрытия нанесенная композиция проникает вниз в трещины и маленькие отверстия микрометрового и нанометрового размера неорганического слоя, после чего данную композицию гидролизуют и далее осуществляют реакцию конденсации так, что часть силанолобразующих групп вступает в реакцию конденсации в слое органосилановой композиции, образуя органосилоксановый олигомер, а часть силанолобразующих групп вступает в реакцию конденсации с гидроксильными группами, образующимися на поверхности подложки из неорганического оксида. Следовательно, органосилоксановый олигомер является сшитым на участках, содержащих ненасыщенные связи углерод-углерод, образуя тем самым сшитый полиорганосилоксановый слой, который плотно связан с подложкой неорганического оксида ковалентными связями.

Измеряемая до конденсации и отверждения толщина наносимого таким образом раствора реакционноспособного силана может находиться в диапазоне от 1 до 50 нм, предпочтительно от 10 до 30 нм.

Реакционный продукт, образующийся на границе раздела фаз между слоем неорганического оксида и слоем полиорганосилоксана, можно называть гибридным веществом, а не рассматривать как два отдельных слоя. Два вещества реагируют друг с другом, образуя плотно расположенные по всей поверхности барьерной пленки ковалентные связи, и четкой границы между слоями больше не существует. Следовательно, данные слои неотделимы и не будут отслаиваться или отделяться друг от друга на каком-либо участке барьерного гибридного слоя. Более того, благодаря более органической природе органополисилоксана получают лучшую адгезию к формируемому затем ламинированием экструзией или другим способом ламинирования полимерному слою, чем в случае чистого, нанесенного осаждением из газовой фазы слоя оксида металла, такого как SiOx.

Желательно, чтобы стадию отверждения осуществляли, проводя сшивание с помощью облучения, и согласно предпочтительному варианту осуществления используют УФ-облучение в сочетании с введением фотоинициатора в композицию для образующего залечивающий слой покрытия. Подходящей является концентрация фотоинициатора, вводимого в композицию для образующего залечивающий слой покрытия, которая составляет от 1 до 10 вес.%, предпочтительно от 2 до 5 вес.%, желательнее от 3 до 5 вес.%, наиболее предпочтительно от 3 до 4 вес.%. Желательно применять фотоинициатор с функциональными группами, представляющими собой аминогруппы, так как при этом для нанесенного барьерного слоя получают более хорошие результаты.

Согласно еще одному аспекту данного изобретения предоставляется жесткий упаковочный контейнер, изготовленный из ламинированного упаковочного материала по изобретению со свойствами, такими как низкая скорость проникновения кислорода, целостность упаковки и внутренняя адгезия между слоями ламинированного материала, причем эти свойства соответствуют свойствам содержащих алюминиевую фольгу упаковочных контейнеров уровня техники, коммерчески доступных в настоящее время для упаковки жидких пищевых продуктов.

Предпочтительные варианты изобретения описаны ниже со ссылкой на чертежи, из которых:

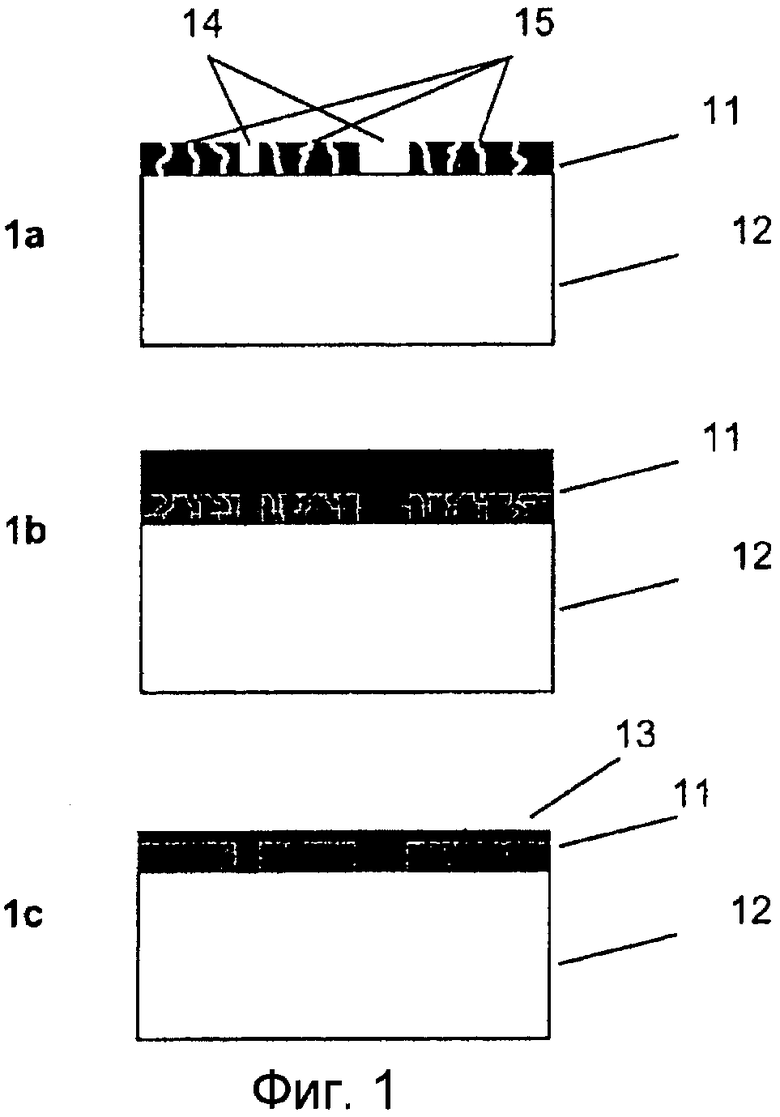

Фиг.1а-1c схематично показывают в сечении разрезе стадии создания барьерного слоя в барьерной пленке по изобретению,

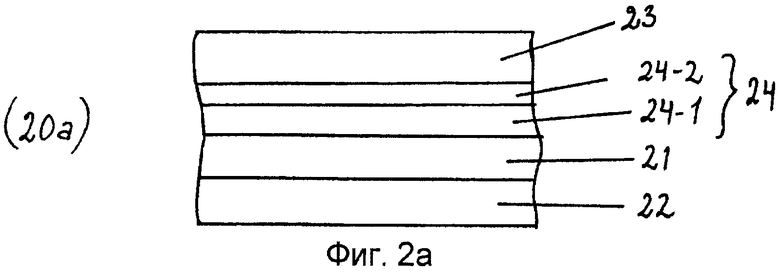

Фиг.2а и 2b схематично показывают разные варианты получения ламинированного упаковочного материала по изобретению,

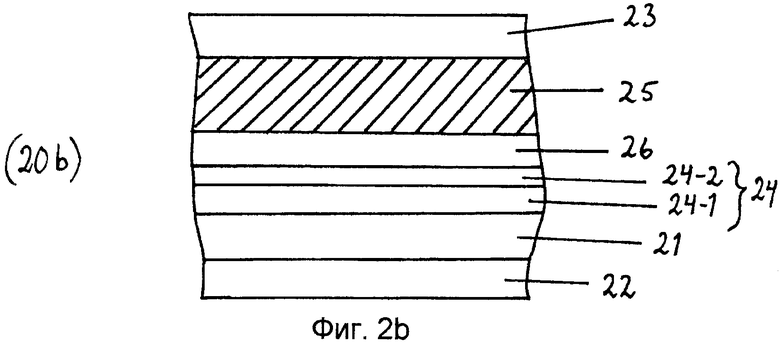

Фиг.3 - пример упаковочного контейнера, изготовленного из ламинированного упаковочного материала по изобретению,

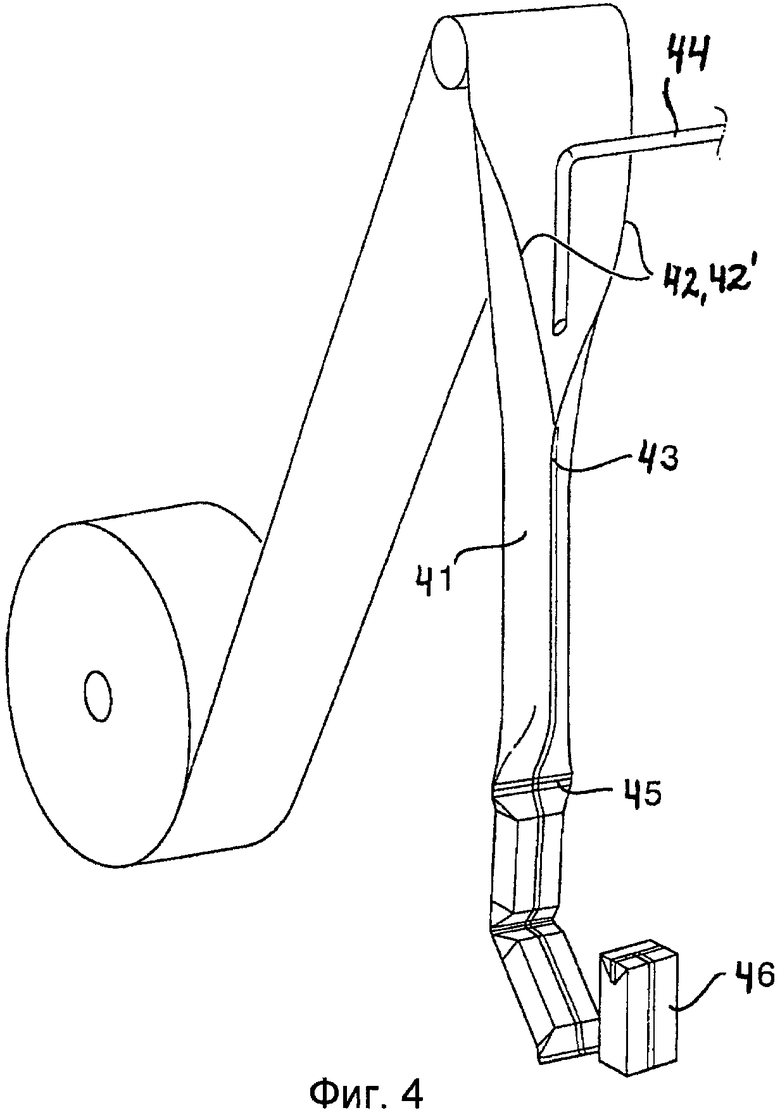

Фиг.4 показывает принцип изготовления подобного упаковочного контейнера из ламинированного упаковочного материала в ходе непрерывного процесса формирования, заполнения и герметичного запечатывания,

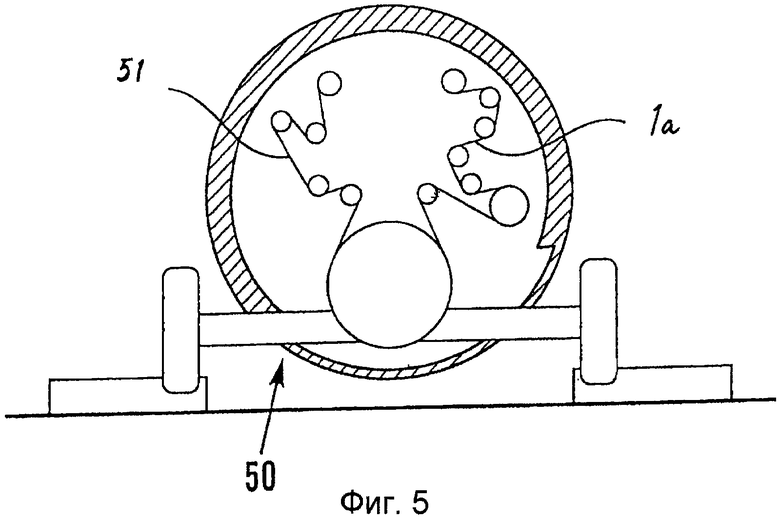

Фиг.5 показывает устройство для нанесения на основную пленку покрытий SiOx и SiOxCy способом PECVD,

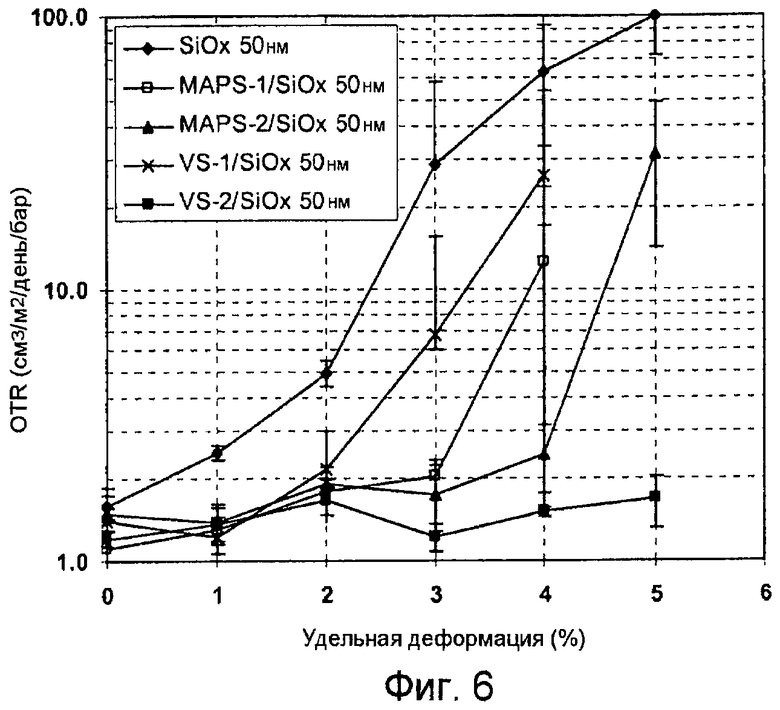

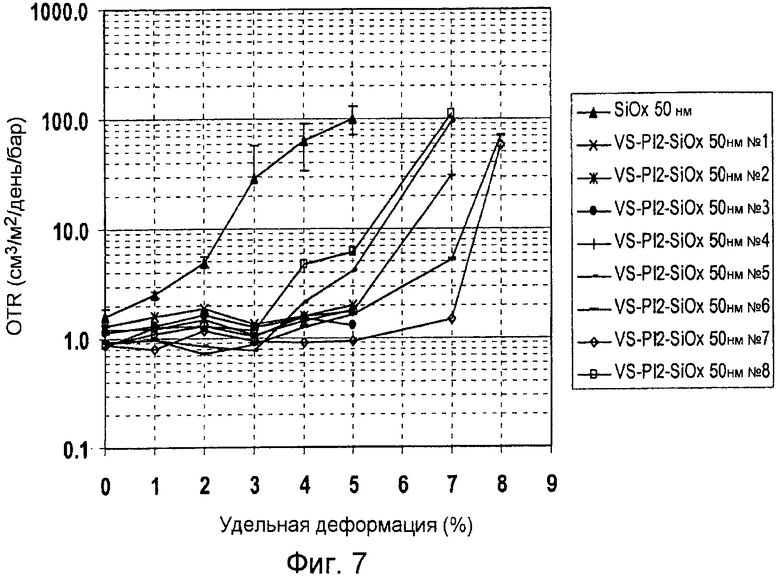

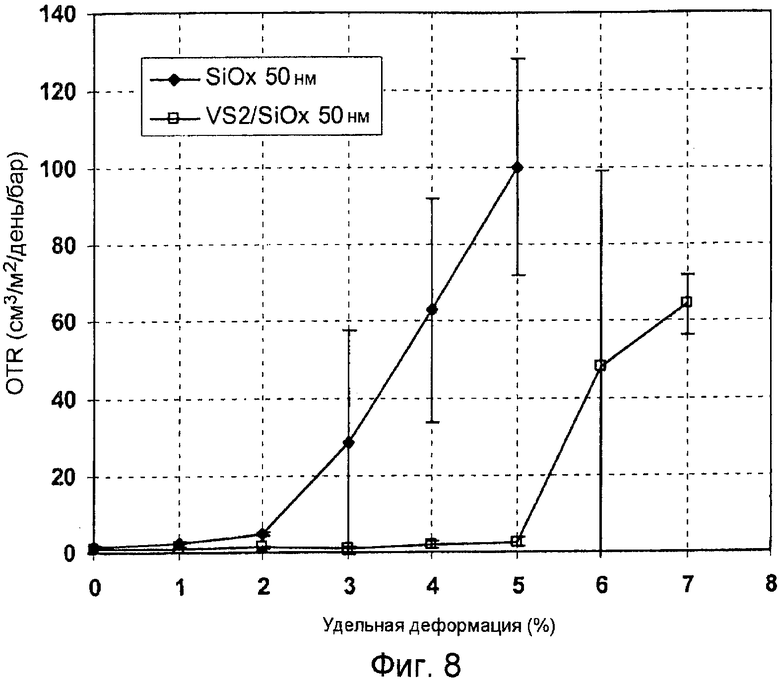

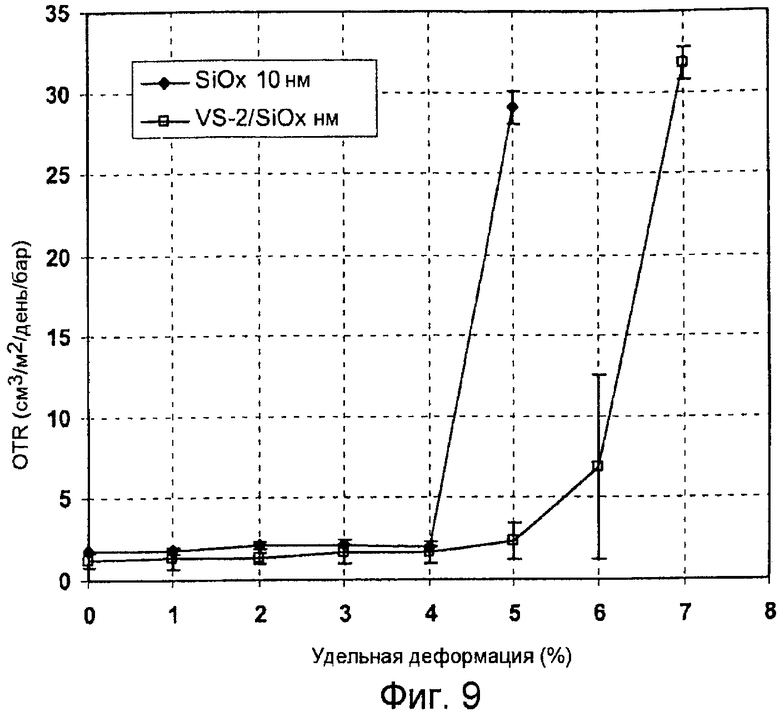

Фиг.6-9 представляют собой зависимости, демонстрирующие взаимосвязь между пропусканием кислорода и условной деформацией согласно соответствующим испытаниям гибридных слоев, описанных в примерах.

Таким образом, Фиг.1 иллюстрирует получение гибридного барьерного слоя по изобретению. На Фиг.1а показаны дефекты 14, 15 микрометрового и нанометрового размера для слоя 11 неорганического оксида (предпочтительно оксида кремния), а на Фиг.1b такие дефекты заполнены органосилановым мономером/олигомером. Для получения оптимальных барьерных свойств неорганического слоя предпочтительно, чтобы основная пленка 12, которая представляет собой полимерную пленку, обладала очень гладкой поверхностью. После гидролиза, как изображено на Фиг.1с, органосилановые мономеры/олигомеры вступают в реакцию конденсации друг с другом и с гидроксильными/силанольными группами на поверхности оксида, а затем полимеризуются под воздействием внешнего источника УФ-излучения с образованием сшитого органополисилоксанового слоя 13 на поверхности, представляющей собой оксид подложки. Соответственно проникновение газов и паров, связанное с дефектами в слое неорганического оксида, уменьшается и, таким образом, улучшаются барьерные свойства гибридного материала. Параллельно прочность покрытого и содержащего залеченные дефекты слоя неорганического оксида улучшается, так что соответствующая появлению трещин деформация растяжения (COS) сдвигается в сторону более высоких значений. Величина COS представляет собой степень деформации, при которой проницаемость для кислорода все еще постоянна до того, как она начинает быстро увеличиваться из-за возрастающего количества возникающих в барьерном слое трещин.

На Фиг.2а показан в разрезе первый вариант получения мягкого ламинированного упаковочного материала 20а, изготавливаемого по изобретению.

Ламинированный материал включает основной слой 21 из РЕТ, внешние не проницаемые для жидкости и запечатываемые при нагревании слои 22, 23 на основе полиолефина и гибридный барьерный слой 24, который наносят на основной слой из РЕТ, и содержит первый, нанесенный осаждением из газовой фазы способом PECVD слой оксида кремния 24-1, а также второй, ковалентно присоединенный слой сшитого органополисилоксана 24-2. Внешние не проницаемые для жидкостей и запечатываемые при нагревании слои 22, 23 включают полиолефин, такой как, предпочтительно, полиэтилен, желательнее, полиэтилен низкой плотности (LDPE), традиционного качества в отношении запечатывания при нагревании. Наиболее предпочтительно также, когда для одного или обоих запечатываемых при нагревании слоев используют линейный полиэтилен низкой плотности (LLDPE), получаемый полимеризацией этиленового мономера с С4-С8 альфа-олефиновым алкиленовым мономером в присутствии металлоценового катализатора, то есть так называемый металлоцен-LLDPE (m-LLDPE).

Фиг.2b показывает в разрезе второй вариант получения жесткого ламинированного упаковочного материала или полужесткого ламинированного упаковочного материала 20b, изготавливаемого по изобретению. Жесткость ламинированного упаковочного материала обусловлена наличием внутреннего слоя 25 картона, и ламинированный материал дополнительно содержит внешние, запечатываемые при нагревании и непроницаемые для жидкости слои 22, 23 термопластичного полимера, предпочтительно полиэтилена низкой плотности или m-LLDPE, описанных выше. Барьерный слой 24, как указано выше в связи с описанием Фиг.2а, наносят на основной слой 21 и он состоит из первого наносимого осаждением из газовой фазы способом PECVD слоя оксида кремния 24-1 и второго ковалентно присоединенного слоя сшитого органополисилоксана 24-2. Такую пленку, покрытую барьерным слоем основным слоем, можно повернуть в любом направлении при ламинировании со слоем 26 ламинированного материала для получения содержащего картон ламинированного упаковочного материала. Предпочтительно, чтобы данный входящий в состав ламинированного материала слой представлял собой полученный экструзией слой полиолефина, а желательнее слой полиэтилена низкой плотности.

На Фиг.3 изображены заполненный упаковочный контейнер 30 типа Tetra Brik®, герметично запечатанный вдоль оси продольной спайкой 31 и поперечными спайками 32, вблизи которых упаковочный контейнер отрезали от предыдущего упаковочного контейнера (46 на Фиг.4), и непрерывно заполняемая трубка (41 на Фиг.4), соответственно. Упаковочный контейнер по изобретению можно дополнительно снабжать приспособлением для открывания 33 для более легкого выливания заполняющего его продукта и возможностью снова закрывать упаковочный контейнер, если он еще не опустошен.

На Фиг.4 показан принцип, который описан во введении к настоящему практическому применению, то есть рулон материала для упаковочных контейнеров образует трубку 41 соединением продольных краев 42, 42' рулона один с другим внахлестку 43. Эту трубку заполняют 44 желаемым жидким пищевым продуктом и разделяют на отдельные упаковочные контейнеры повторяющимися поперечными спайками 45 данной трубки, находящимися друг от друга на расстоянии ниже уровня заполняющего трубку содержимого. Упаковочные контейнеры 46 отделяют, разрезая поперечные спайки, и задают требуемую геометрическую конфигурацию, сгибая вдоль заготовленных в материале перегибов.

На Фиг.5 схематично показаны предпочтительное устройство 50 и способ получения на основной пленке покрытия SiOx. На основной пленке 51 создают покрытие SiOx, где x = 1,7-2,2, нанося кремнийорганическое соединение, такое, например, как гексаметилдисилоксан (HMDSO) или тетраметилдисилоксан (TMDSO), из плазмы непрерывным плазменно-химическим осаждением из газовой фазы, PECVD, и задавая такому покрытию толщину, находящуюся в диапазоне от 5 до 500 нм, предпочтительно от 5 до 200 нм, желательнее от 5 до 100 нм, так что образуется барьерная пленка 1с.

Данное изобретение не ограничено вариантами осуществления, показанными и описанными выше, поскольку оно может быть модифицировано в пределах формулы изобретения. Например, барьерную пленку по изобретению можно комбинировать с дополнительными слоями, обеспечивающими функциональность, такую как дополнительные барьерные, прочностные или подобные свойства.

Кроме того, можно использовать традиционные способы обработки поверхности для придания ей адгезивных свойств, а также традиционные адгезивы и грунтовки для дополнительного повышения свойств целостности, то есть адгезии между слоями, упаковочных ламинированных материалов и упаковочных контейнеров, и их можно подбирать для соответствия определенной структуре ламинированного материала.

ПРИМЕРЫ

1. Используемые химические соединения и материалы

SiOx/PET

Испытания залечивающего слоя покрытия осуществляли для РЕТ пленок толщиной 12 мкм, покрытых оксидом кремния с общей формулой SiOx, где x составляет от 1,7 до 2,2, нанесенного плазменно-химическим осаждением из газовой фазы PECVD. Проводили испытания покрытий SiOx с толщиной 50 и 10 нм, соответственно (см. табл.1.1).

Исследованные ненасыщенные органосилановые мономеры представляли собой MAPS и VS, как видно из таблицы 1.2. Органосилан растворяли в этаноле в количестве, необходимом для приготовления раствора с концентрацией от 3 до 6 вес.%, и дополнительно в состав представляющей собой раствор композиции включали фотоинициатор в количестве от 2 до 5 вес.%, как указано в Таблице 1.2. Представляющую собой раствор органосилана композицию наносили в виде пленки жидкости поверх слоя SiOx с помощью передаточного валка, который окунали в представляющую собой раствор композицию, а затем осуществляли его контакт с поверхностью SiOx. Толщина нанесенного таким образом органосиланового покрытия составляла около 25 нм.

Силаны и фотоинициаторы

(MAPS)

(VS)

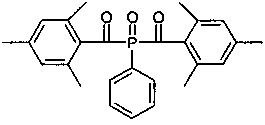

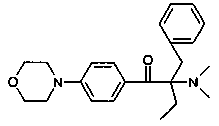

не содержит амина, плотность (г/см3): 1,12, сшиваемые двойные связи

(PI-1)

(PI-2)

Температура плавления 115°С

2. Скорость проникновения кислорода при деформации растяжения для необработанных пленок SiO x /PET

Изготовляли образцы пленок из числа пленок РЕТ с нанесенными способом PEVCD покрытиями SiOx для проведения измерений на скорость проникновения кислорода (OTR) при воздействии на данные образцы одноосной силы растяжения. Прибор для осуществления измерений состоит из устройства для растяжения, смонтированного на диффузоре для кислорода Mocon®. Расположение позволяет определить зависимость величины OTR и координаты соответствующей возникновению трещин деформации (COS) от величины приложенной к образцам одноосной силы растяжения. При деформации, превышающей критическое значение COS, диффузия газообразного кислорода через образцы увеличивается на порядок величины благодаря фрагментации слоев SiOx или органосилан/SiOx. Значение величины OTR определяли для каждого значения условной деформации, увеличиваемой с шагом 1,0%.

Измерения величины OTR для необработанных образцов были проведены для слоев SiOx толщиной 10 и 50 нм, нанесенных способом PECVD на РЕТ пленки толщиной 12 мкм. В Таблицах 2.1 и 2.2 перечислены соответствующие результаты измерений для плоских пленок SiOx/PET, не содержащих нанесенное залечивающее органосилановое покрытие.

Результаты определения скорости проникновения кислорода, измеренные для необработанных органосиланом слоев SiOx толщиной 10 нм

№1

№2

среднее

Результаты определения скорости проникновения кислорода, измеренные для необработанных органосиланом слоев SiOx толщиной 50 нм

№1

№2

№3

среднее

3. Скорость проникновения кислорода при деформации растяжения для пленок, содержащих залечивающий слой из органосилана

Образцы РЕТ пленок толщиной 12 мкм, покрытых слоем SiOx толщиной 50 нм, получали в виде рулона на полупромышленной линии для получения покрытий жидких пленок посредством нанесения покрытия из органосиланового слоя на покрытую SiOx сторону и последующего отверждения при помощи УФ-облучения до разматывания. MAPS-1 и MAPS-2 представляли собой рецептуры, содержащие гамма-метакрилоксипропилтриэтоксисилан, разбавленный этанолом до концентрации 3 вес.%, с добавлением, соответственно, фотоинициаторов PI-1 и PI-2 в количестве от 2 до 5 вес.%. VS-1 и VS-2 представляли собой рецептуры, содержащие винилтриметоксисилан, разбавленный этанолом до концентрации 3 вес.%, с добавлением, соответственно, фотоинициаторов PI-1 и PI-2 в количестве от 2 до 5 вес.% (для получения информации о соединениях PI-1 и PI-2 см. Таблицу 1.2). Эти четыре органосилановые рецептуры наносили до достижения толщины около 25 нм до осуществляемой под действием УФ-облучения стадии отверждения и разматывания рулона. Взятые из полученных рулонов образцы пленок были помещены в устройство для измерения величины OTR деформированных образцов, как описано выше.

В Таблице 3.1 собраны результаты измерений величины OTR для образцов, соответственно обработанных рецептурами MAPS-1, MAPS-2, VS-1 и VS-2. На Фиг.6 в полулогарифмических координатах приведена зависимость величин OTR от условной деформации. На Фиг.6 также показана соответствующая зависимость OTR, взятая из приведенных в Таблице 2.2 данных для деформированных необработанных органосиланом образцов SiOx/PET. При сравнении значений COS для различных образцов четко видно влияние отвержденного под действием УФ-облучения органосилана. Необработанные образцы SiOx/PET обладают значением COS в 2% от условной деформации, тогда как обработанные рецептурами MAPS и VS образцы SiOx/PET показывают значения COS в 3, 4 и выше 5% в зависимости от типа добавленных в раствор соединений-фотоинициаторов, PI-1 или PI-2. Фотоинициатор №2, то есть содержащий в качестве функциональных групп аминогруппы фотоинициатор, позволял получить наилучшее улучшение для величин COS и OTR.

Результаты определения скорости проникновения кислорода, измеренные для слоев SiOx толщиной 50 нм, обработанных залечивающими рецептурами MAPS-1, MAPS-2, VS-1 и VS-2

SiOx 50 нм

SiOx 50 нм

SiOx 50 нм

SiOx 50 нм

На Фиг.6 в полулогарифмических координатах приведена зависимость величин OTR от условной деформации в ходе растяжения образцов с барьерными покрытиями SiOx толщиной 50 нм, нанесенными способом PECVD на пленки PET толщиной 12 мкм. На Фиг.6 показаны зависимости величины OTR для необработанных образцов SiOx/PET и образцов SiOx/PET, обработанных органосилановыми рецептурами MAPS-1, MAPS-2, VS-1 и VS-2.

Из представленных выше результатов с очевидностью следует, что наилучшей рецептурой является залечивающая композиция VS-2 (3% раствор винилсилана в этаноле, содержащий фотоинициатор PI-2). Поэтому для оценки воспроизводимости результатов проводили восемь последовательных испытаний для этой конкретной залечивающей композиции. В Таблице 3.2 перечислены результаты определения величины OTR для образцов при деформации и обработке рецептурой VS-2. На Фиг.7 в полулогарифмических координатах приведены зависимости для восьми обработанных рецептурой VS-2 образцов SiOx/PET. Для более легкого сравнения на Фиг.7 показаны зависимости величины OTR для необработанных образцов SiOx/PET, построенные по данным Таблицы 2.2.

Результаты определения скорости проникновения кислорода по восьми деформационным испытаниям для образцов, содержащих слои SiOx толщиной 50 нм, обработанных органосилановой рецептурой VS-2

SiOx

50 нм

№1

SiOx

50 нм

№2

SiOx

50 нм

№3

SiOx

50 нм

№4

SiOx

50 нм

№5

SiOx

50 нм

№6

SiOx

50 нм

№7

SiOx

50 нм

№8

На Фиг.7 в полулогарифмических координатах приведена зависимость величин OTR от условной деформации в ходе растяжения образцов с барьерными покрытиями SiOx толщиной 50 нм, нанесенными способом PECVD на пленки PET толщиной 12 мкм. На Фиг.7 показаны зависимости величины OTR для восьми образцов SiOx/PET, обработанных органосилановой рецептурой VS-2. На нем также показана зависимость величины OTR от условной деформации для необработанных образцов SiOx/PET.

На Фиг.7 показано типичное поведение для содержащих залечивающий слой образцов, для которого величина OTR является постоянной ниже критического значения деформации (COS) и значительно увеличивается выше этого значения. Из восьми образцов семь обладали значением величины COS в 5%, тогда как значение в 6% показывал лишь один образец. Для необработанных слоев SiOx толщиной 50 нм поведение существенно отличается от того, которое характерно для модифицированных органосиланом образцов: значения величины COS находятся вблизи 2% условной деформации растяжения, а величина OTR при 5% достигает 100-см3/м2/день/бар.

Еще одна важная характерная особенность образования полисилоксана связана с улучшением барьерных свойств содержащих залечивающие покрытия слоев SiOx по отношению к кислороду. Это улучшение ясно показано на Фиг.7, на котором все обработанные образцы проявляют намного меньшие значения величины OTR по сравнению с необработанным образцом, для которого это значение составляет 1,6-см3/м2/день/бар.

Усреднение результатов определения величины OTR для каждой экспериментальной точки предоставляет четкую картину эффективности залечивания дефектов для органосилановой рецептуры VS-2 по сравнению с необработанным образцом SiOx/PET с толщиной SiOx 50 нм, для которого результаты представлены в Таблице 2.2. Это продемонстрировано на Фиг.8, на котором результаты определения величины OTR представлены в линейных координатах.

На Фиг.8 приведена зависимость величины OTR от условной деформации в ходе растяжения образцов с барьерными покрытиями SiOx толщиной 50 нм, нанесенными способом PECVD на пленки PET толщиной 12 мкм. На Фиг.8 показаны зависимости OTR для восьми образцов SiOx/PET, обработанных органосилановой рецептурой VS-2, и зависимости OTR от условной деформации для трех необработанных образов SiOx/PET, для которых результаты представлены в Таблице 2.2.

В целях уменьшения стоимости представляется интересным покрывать пленки полимера настолько тонким слоем оксида, насколько это возможно. В связи с этим подобное исследование осуществляли для барьерного слоя SiOx, нанесенного способом PECVD на 12 мкм РЕТ пленки. После последующей обработки органосиланом VS-2 и отверждения под действием УФ-облучения образцы пленок подвергали испытанию для определения величины OTR при деформации растяжения. Результаты показаны в Таблице 3.3 и представлены графически на Фиг.9. Здесь также графически представлены результаты определения величины OTR для указанных в Таблице 2.1 необработанных образцов.

Результаты определения скорости проникновения кислорода по трем деформационным испытаниям для слоев SiOx толщиной 10 нм, обработанных органосилановой рецептурой VS-2

10 нм

№1

10 нм

№2

10 нм

№3

На Фиг.9 приведена зависимость величины OTR от условной деформации в ходе растяжения образцов с барьерными покрытиями SiOx толщиной 10 нм, нанесенными способом PECVD на пленки PET толщиной 12 мкм. На Фиг.9 показаны зависимости величины OTR для трех образцов SiOx/PET, для которых результаты представлены в Таблице 3.3, обработанных органосилановой рецептурой VS-2, и зависимости величины OTR от условной деформации для необработанных образов SiOx/PET, для которых результаты представлены в Таблице 2.1.

Для обработанных образцов барьерные свойства по отношению к кислороду усиливаются при образовании полисилоксанового гибрида, и соответствующее значение величины COS составляет от 5 до 6% условной деформации. Такое улучшение менее значительно, чем для более толстых слоев SiOx. Еще одной характерной особенностью барьерных слоев оксида SiOx является зависимость значения величины COS от толщины SiOx. Эта зависимость четко видна при рассмотрении значений величин COS необработанных образцов толщиной 10 и 50 нм, соответственно. Значения COS слоев SiOx толщиной 10 нм составляют 4%, тогда как они составляют только 2% для слоев SiOx толщиной 50 нм (Фиг.6-8 и 9, соответственно). Это различие может объяснять то, почему эффект залечивания дефектов для сшитого органосилана становится слабее с уменьшением толщины слоя SiOx.

Таким образом, на основании приведенных выше примеров можно сделать следующие выводы.

Значения величины COS не содержащих органосиланового залечивающего слоя образцы SiOx/PET с толщиной слоя SiOx 50 и 10 нм составляют 2 и 4%, соответственно.

Значения величины COS, покрытых с помощью 3% раствора винилсилана образцов SiOx/PET с толщиной слоя SiOx 50 и 10 нм составляют 6 и 5,5%, соответственно.

При нанесении покрытия с помощью 3% раствора VS-2 наблюдали очень сильное улучшение значений величины COS для пленок SiOx/PET с толщиной слоя SiOx 50 нм, тогда как для этого же силана улучшение значений величины COS для пленок SiOx/PET с толщиной слоя SiOx 10 нм выражено слабее.

Кроме того, при нанесении покрытия с помощью 3% раствора VS-2 наблюдали очень сильное уменьшение значений величины OTR как для образцов SiOx/PET с толщиной слоя SiOx 10 нм, так и для образцов SiOx/PET с толщиной слоя SiOx 50 нм.

Изобретение относится к производству упаковочных материалов для пищевых продуктов и напитков, в частности к барьерным пленкам, ламинированным упаковочным материалам, упаковочным контейнерам. Барьерная пленка включает основную пленку полимера и барьерный слой, содержащий наносимый на основную пленку осаждением из газовой фазы неорганический оксид. Слой неорганического оксида дополнительно покрывают залечивающим слоем сшитого органополисилоксана, ковалентно связанного с неорганическим слоем. Ламинированный упаковочный материал включает барьерную пленку. Упаковочный контейнер изготавливается из данной барьерной пленки. Упаковочный материал обладает повышенными барьерными свойствами по отношению к кислороду и водяным парам, улучшенной прочностью и мягкостью. 5 н. и 18 з.п. ф-лы, 9 ил., 7 табл.

1. Барьерная пленка (1с) для упаковки пищевых продуктов или напитков, включающая основную пленку (12) из полимера и нанесенный на основную пленку барьерный слой (11), содержащий осажденный из газовой фазы неорганический оксид, отличающаяся тем, что нанесенный барьерный слой дополнительно покрыт залечивающим слоем (13), состоящим из сшитого органополисилоксана, который ковалентно соединен с неорганическим барьерным слоем (11) и представляет собой реакционный продукт композиции, состоящей, по существу, из ненасыщенных органосилоксанов с тремя силанолсодержащими группами.

2. Барьерная пленка по п.1, отличающаяся тем, что неорганический барьерный слой (11) содержит, по меньшей мере, на поверхности оксид металла.

3. Барьерная пленка по п.1, отличающаяся тем, что неорганический барьерный слой (11) включает оксид, выбранный из группы, состоящей из оксида кремния и оксида алюминия.

4. Барьерная пленка по п.3, отличающаяся тем, что неорганический барьерный слой (11) включает оксид кремния с формулой (SiOxCy), где x составляет от 0,1 до 2,5, а y составляет от 0,1 до 2,5, дополнительно содержащий ковалентно присоединенные атомы углерода.

5. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что толщина указанного нанесенного неорганического барьерного слоя (11) составляет от 5 до 500 нм, предпочтительно от 5 до 200 нм.

6. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что основная пленка (12) включает полимерный слой для приема наносимого осаждением из газовой фазы слоя, причем полимерный слой состоит из вещества, выбранного из группы, состоящей из полиэтилентерефталата (PET) и полиамида (РА).

7. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что указанный наносимый осаждением из газовой фазы неорганический барьерный слой (11) наносят плазменно-химическим осаждением из газовой фазы (PECVD).

8. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что указанный наносимый осаждением из газовой фазы неорганический барьерный слой (11) наносят атмосферным плазменным покрытием или химического осаждения из газовой фазы при окислении (CCVD).

9. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что указанный нанесенный органополисилоксановый слой (13) представляет собой сшитый реакционный продукт композиции, состоящей, по существу, из реакционноспособного ненасыщенного органосилана, выбранного из группы, состоящей из винилтриметоксисилана, винилтриэтоксисилана, аллилтриметоксисилана,аллилтриэтоксисилана, бутенилтриметоксисилана, бутенилтриэтоксисилана,гамма-метакрилоксипропилтриэтоксисилана, гамма-метакрилоксипропилтриметоксисилана,гамма-акрилоксипропилтриэтоксисилана,гамма-акрилоксипропилтриметоксисилана,винилтриацетоксисилана и их смесей.

10. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что указанный нанесенный органополисилоксановый слой (13) представляет собой сшитый реакционный продукт композиции, состоящей, по существу, из реакционноспособного ненасыщенного органосилана, выбранного из группы, включающей винилтриметоксисилан, винилтриэтоксисилан и их смесей.

11. Барьерная пленка по любому из пп.1-4, отличающаяся тем, что толщина указанного нанесенного органополисилоксанового слоя (13) составляет от 1 до 50 нм, предпочтительно от 1 до 40 нм, желательнее от 1 до 30 нм, наиболее предпочтительно от 10 до 30 нм.

12. Многослойный ламинированный упаковочный материал (20а, 20b) для упаковки пищевых продуктов или напитков, включающий барьерную пленку (1с) по любому из пп.1-12.

13. Ламинированный упаковочный материал (20b) для жестких или полужестких контейнеров для пищевых продуктов или напитков, включающий внутренний слой (25) картона и внешние способные к герметичному запечатыванию при нагревании, непроницаемые для жидкости слои (22, 23) полимера на основе полиолефина, характеризуемый тем, что он дополнительно содержит барьерную пленку (1с) по любому из пп.1-11.

14. Способ изготовления барьерной пленки (1с) для упаковки пищевых продуктов или напитков по любому из пп.1-12, включающий стадии:

получения основной пленки (12) полимера;

нанесения на основную пленку барьерного слоя (11), содержащего неорганический оксид, осажденный из газовой фазы;

дополнительного покрытия указанного нанесенного осаждением из газовой фазы неорганического слоя,

отличающийся тем, что

стадия дополнительного покрытия включает стадии:

получения композиции, состоящей, по существу, из реакционноспособного ненасыщенного силанового соединения с тремя силанолобразующими группами, растворенного в растворителе;

нанесения (1b) композиции на наносимый осаждением из газовой фазы неорганический слой (11);

проведения реакции гидролиза и конденсации для нанесенной композиции для получения этиленненасыщенного органосилоксанового олигомера, который соединен ковалентными связями с неорганическим слоем; и

отверждения нанесенного органосилоксанового олигомера для получения сшитого органополисилоксанового слоя (13).

15. Способ по п.14, отличающийся тем, что стадию отверждения проводят осуществляя сшивание с помощью облучения.

16. Способ по п.15, отличающийся тем, что к композиции для нанесения покрытия залечивающего слоя добавляют фотоинициатор и отверждение осуществляют ультрафиолетовым излучением.

17. Способ по п.16, отличающийся тем, что фотоинициатор добавляют в количестве от 1 до 10 вес.%, предпочтительно от 2 до 5 вес.%, желательнее от 3 до 5 вес.%.

18. Способ по любому из пп.14-17, отличающийся тем, что в растворителе растворяют такое количество реакционноспособного ненасыщенного силанового соединения, чтобы его концентрация составляла от 1 до 10 вес.%, предпочтительно от 2 до 6 вес.%, желательнее от 3 до 6 вес.%.

19. Способ по любому из пп.14-17, отличающийся тем, что содержащую ненасыщенное силановое соединение композицию для покрытия наносят так, чтобы измеренная до отверждения толщина покрытия составляла от 1 до 50 нм, предпочтительно от 1 до 40 нм, желательнее от 1 до 30 нм, наиболее предпочтительно от 10 до 30 нм.

20. Способ по любому из пп.14-17, отличающийся тем, что в растворителе растворяют такое количество реакционноспособного ненасыщенного силанового соединения, чтобы его концентрация составляла от 3 до 6 вес.%, и наносят покрытие, измеренная до отверждения толщина которого составляет от 10 до 30 нм.

21. Способ по любому из пп.14-17, отличающийся тем, что реакционноспособное ненасыщенное силановое соединение выбирают из группы, состоящей из винилтриметоксисилана, винилтриэтоксисилана, аллилтриметоксисилана,аллилтриэтоксисилана, бутенилтриметоксисилана, бутенилтриэтоксисилана,гамма-метакрилоксипропилтриэтоксисилана, гамма-метакрилоксипропилтриметоксисилана,гамма-акрилоксипропилтриэтоксисилана,гамма-акрилоксипропилтриметоксисилана, винилтриацетоксисилана и их смесей.

22. Способ по любому из пп.14-17, отличающийся тем, что реакционноспособное ненасыщенное силановое соединение выбирают из группы, состоящей из винилтриметоксисилана, винилтриэтоксисилана и их смесей.

23. Упаковочный контейнер (30) для упаковки пищевых продуктов или напитков, изготовленный из барьерной пленки или ламинированного упаковочного материала по любому из пп.1-11.

| US 2004018364 A1, 29.01.2004 | |||

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО МАТЕРИАЛА И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ПРОИЗВОДИМЫЙ ИЗ НЕГО | 1999 |

|

RU2202473C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО КАРТОНА | 1997 |

|

RU2163947C2 |

| JP 2005324361, 24.11.2005 | |||

| ЛАМИНАТ СО СЛАБЫМ ПОГЛОЩАЮЩИМ ДЕЙСТВИЕМ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ МАТЕРИАЛА УПАКОВКИ И УПАКОВКА ДЛЯ ХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2291056C2 |

| EP 01464480 A, 28.09.2005 | |||

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ И КОНТЕЙНЕРЫ НА ЕГО ОСНОВЕ | 1999 |

|

RU2183557C2 |

Авторы

Даты

2011-12-10—Публикация

2007-04-04—Подача