Изобретение относится к области электрифицированного железнодорожного транспорта.

Уровень техники.

Известны механические устройства для борьбы с гололедом на контактном проводе, которыми являются:

1. Устройство гололедоочистительное МОГ-6.

2. Устройство гололедоочистительное МОГ-7

3. Вибропантограф.

4. Пневмобарабан.

1. Вибропантограф состоит из двух вибраторов, для его работы требуется подвод воздуха под давлением 500-600 кПа. Скорость движения электровоза при удалении гололеда устанавливается в зависимости от толщины слоя гололеда, его плотности и результатов очистки, что в реальных условиях определить и выполнить практически невозможно, в результате страдает качество очистки. Вибропантограф активно работает в начальный период гололедообразования при толщине гололеда от 2 мм до 3 мм, а если по пути его следования на отдельных участках перегона гололедные отложения превысят это значение, то этот участок пути окажется не очищенным. Тип вибропантографа выбирается в зависимости от типа токоприемника. Вибропантографы изготавливаются по проекту К553.00.000 ПКБ ЦЭ МПС России.

2. Пневмобарабан является более эффективным устройством. Пневмобарабан состоит из барабана с билами, который приводится в движение ротационным пневмодвигателем, подключенным к воздушной магистрали свистка (который снимается). Это обстоятельство усложняет конструкцию и лишает возможности подачи машинистом предупреждающего звукового сигнала. Включение устройства производится при скорости движения электровоза не менее 5 км/ч и не более 20 км/ч, а при работе скорость движения не должна превышать 60 км/ч., что значительно ниже задаваемой графиком скорости движения для электроподвижного состава, следовательно нарушается график движения электропоездов на данном участке железной дороги Для управления работой устройства требуется оператор. Некачественная очистка и ударные нагрузки на контактный провод от вращающихся бил приводят к повреждению контактной сети и преждевременному износу контактного провода, сокращают ее межремонтный ресурс, ведут к росту различных видов затрат на эксплуатацию и ремонт контактной сети. Пневмобарабан изготавливается по проекту К594.00.000 ИЭ ПКБ ЦЭ МПС России.

Эксплуатация этих устройств регламентируется Инструкцией МПС РФ № ЦТ-814, Москва 2001 год.

Предлагаемый к изобретению фрезерно-скребковый очиститель гололеда (далее ФСОГ), так же, как вибропантограф и пневмобарабан непосредственно устанавливается на первый по ходу движения токоприемник электровозов постоянного и переменного тока, взамен демонтируемых полозов, но на этом сходство предлагаемого ФСОГ с этими и другими устройствами с таким же назначением заканчивается.

Раскрытие сущности изобретения.

Техническая проблема по очистке от ГИО контактного провода и восстановление токосъема, сформировавшаяся совокупностью присущих известным устройствам недостатков, решается заявленным изобретением на создание устройства ФСОГ. Устройство ФСОГ автономно, универсально: устанавливается как на первый по ходу движения электровоза пантограф взамен демонтированных полозов, так и на автомотрису. Для обеспечения его функционирования не требуется подвода и подключения каких-либо источников энергии, осуществления контроля за его работой на всем протяжении участка железной дороги, в том числе на воздушных стрелках и сопряжениях анкерных участков. Устройство ФСОГ способно работать при разных скоростных режимах движения, и чем выше скорость локомотива, тем меньшие нагрузки испытывают узлы устройства, непосредственно контактирующие с гололедно-изморозевыми отложениями (далее ГИО) на контактном проводе за счет приобретенной ими при движении электровоза кинетической энергии. Предлагаемое устройство ФСОГ способно очищать ГИО различного вида и толщины, в том числе трубчатые фрагменты, оставшиеся после плавки гололеда на контактном проводе, без ухудшения качества очистки. Такой технический результат достигается за счет применения в устройстве ФСОГ двухступенчатого режима очистки, реализуемого наличием функционально и конструктивно связанных узлов, таких как многодисковая фреза и скребок. При ГИО толщиной свыше 1-3 мм в процессе очистки участвуют и фреза и скребок, а в начальной стадии образования ГИО работает только скребок. Переход устройства с одного режима работы на другой не ощущается и не сказывается на конечном техническом результате.

Для достижения технического результата по очистке от ГИО на контактном проводе устройство ФСОГ собрано из узлов и деталей, находящихся во взаимосвязи друг с другом и состоит из следующих сборочных единиц:

1. Рама. Состоит из продольных, по оси контактного провода локомотива, и поперечных частей. Продольная часть рамы состоит из двух уголков (поз. 2 фиг 1.) с возможностью крепления их к кареткам токоприемника (поз. 10 фиг. 1) и установки на них фрезы на двух опорных подшипниках (поз. 3 фиг. 1). Задняя, по ходу движения локомотива, поперечная часть рамы крепится к уголкам и имеет профиль швеллера (поз. 6 фиг 1.). На его горизонтальную полку устанавливается скребковый узел, две вертикальные полки швеллера обеспечивают жесткость конструкции. Передняя поперечная часть рамы представляет собой гнутый под острым углом профиль из листового металла. Шейка профиля крепится болтовым соединением к уголкам рамы, а полка является отражающим встречный воздушный поток щитком (поз. 1 фиг. 1). Для облегчения конструкции рама изготовляется из титана.

2. Щиток, являясь передней частью рамы, направляет встречный воздушный поток в рабочую зону фрезы, которым удаляются раздробленные фрезой остатки ГИО. Благодаря отрицательному углу атаки щитка к воздушному потоку, возникающая при движении электровоза, особенно при его высоких скоростях, аэродинамическая сила, по аналогии с действием тормозного щитка крыла самолета при посадке, направлена противоположно действующей на токоприемник подъемной аэродинамической силе, что приводит к уменьшению последней. Аэродинамическая подъемная сила, действующая на устройство, должна быть снижена до величины, при которой приведенная масса устройства не превышает допустимую приведенную массу для применяемого типа токоприемника. Полная компенсация аэродинамической составляющей массы токоприемника нецелесообразна, поскольку возникающая при движении электровоза аэродинамическая подъемная сила, действующая на токоприемник, оказывает положительный эффект на качество очистки контактного провода за счет создания дополнительного давления ножей фрезы и скребка на ГИО. Величину компенсирующей составляющей аэродинамической силы регулируют изменением эффективной отражающей поверхности щитка, подбирая оптимальную ширину и угол атаки щитка для выбранного токоприемника, при заданной скорости движения электровоза.

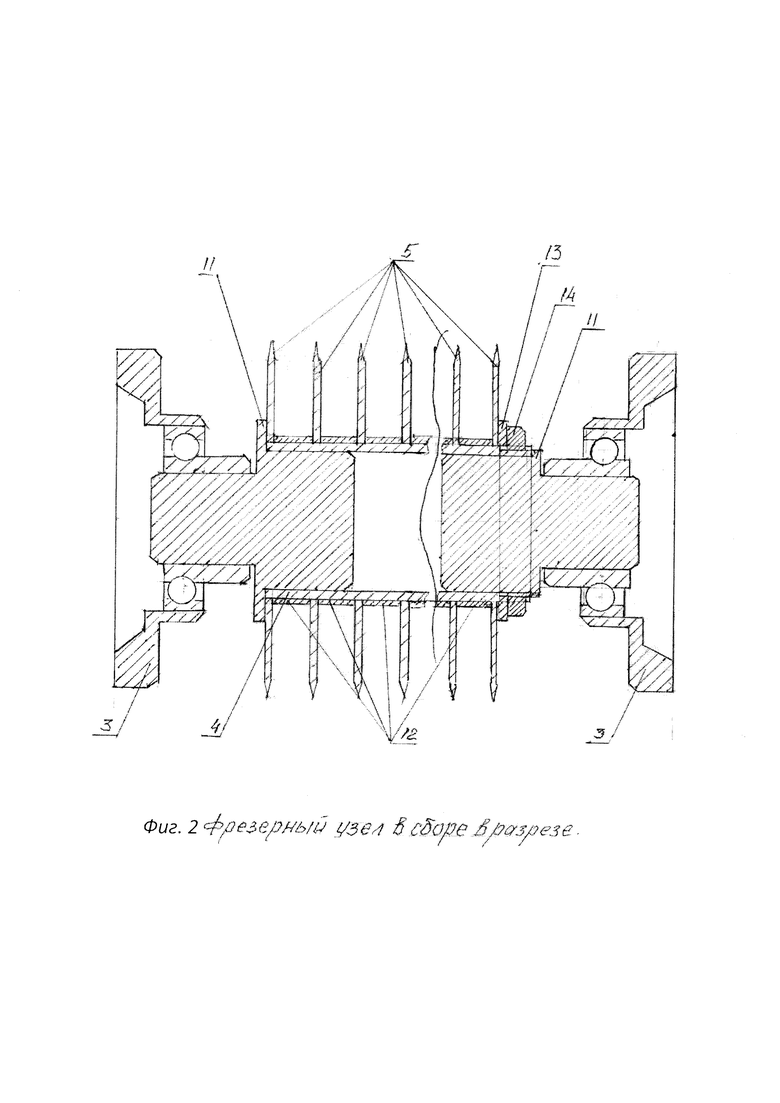

3. Фреза. Фреза состоит из вала (поз. 4 фиг 1.), свободно вращающегося в опорных подшипниках и представляет собой отрезок титановой трубы с наружным диаметром 38 мм, внутренним диаметром 32 мм. Во внутреннее отверстие трубы с двух сторон запрессовываются два наконечника вала (поз. 11 фиг. 1) с посадочными размерами для опорных подшипников с внутренним диаметром 25 мм. На трубу до ограничительного упора на левом по ходу движения наконечнике вала плотно напрессовываются дисковые ножи (поз. 5 фиг. 1), разделяемые друг от друга дистанционными втулками (поз. 12 фиг. 1). Длиной втулок определяется шаг ножей. Внутренний диаметр ножей соответствует наружному диаметру трубы с допуском при их изготовлении, обеспечивающим плотную посадку ножей на вал фрезы. Дистанционные втулки, нужной длины, в данном конкретном случае это будет 8 мм, отрезаются от нержавеющей трубы наружным диаметром 41 мм, внутренним диаметром 38 мм. На втором конце трубы нарезается правая резьба. После установки ножей и втулок на вал фрезы, для устранения зазоров между ними, на вал динамометрическим ключом накручивается и фиксируется стяжная гайка (поз. 14 фиг. 1) с шайбой (поз. 13 фиг. 1), чем обеспечивается плотность сборки и фиксация дисковых ножей втулками. Дисковые ножи изготавливают из высокоуглеродистой или легированной стали толщиной 2 мм и наружным диаметром 100 мм. При длине вала 1200 мм, потребуется 120 дисковых ножей (поз. 5 фиг 1.) при шаге 1 см. Такая конструкция, применяемые материалы и геометрические размеры фрезы позволяют получить полную массу устройства порядка 24 кг, что соответствует весу двух демонтированных с пантографа полозов, взамен которых устанавливают устройство ФСОГ. При увеличении наружного диаметра дисковых ножей возможно удаление ГИО большей толщины, но вес устройства в таком случае превысит 24 кг., что не критично при установке устройства ФСОГ на автомотрису. Фрезу в сборе с опорными подшипниками устанавливают на раму так, чтобы вертикальные оси вращения каретки и вала фрезы совпадали. Выполнение этого условия необходимо для того, чтобы при отклонении оси контактного провода вниз сохранялся зазор между дисковыми ножами фрезы и контактным проводом. После вступления в контакт фрезы и ножа скребка с ГИО на контактном проводе, произойдет отклонение каретки назад. Что в свою очередь приведет к изменению, в сторону увеличения, угла атаки ножа скребка и уменьшению по модулю отрицательного угла атаки щитка и, как следствие, увеличится результирующая прижимная сила фрезы и скребка к контактному проводу. Увеличение угла атаки ножа скребка необходимо для качественной очистки с контактного провода остатков ГИО при одновременной работе фрезы и скребка. При работе только скребка, увеличение угла атаки ножа скребка необязательно.

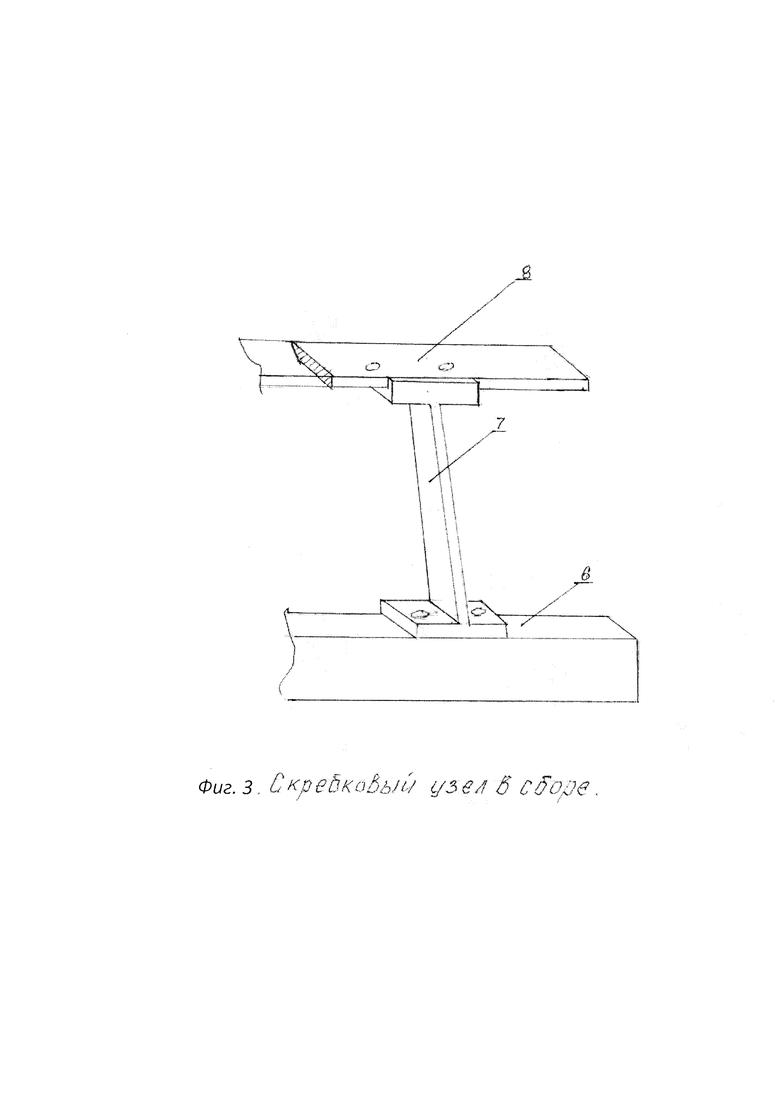

4. Скребок. Скребок состоит из плоских ножей (поз. 8 фиг 1.), которые крепятся болтовыми соединениями к расположенным под углом к оси контактного провода площадкам держателей (поз. 7. фиг 1.). Материалом плоских ножей является высокоуглеродистая или легированная сталь. Держатели, в количестве необходимом для закрепления плоских ножей и обеспечения жесткости, нижним основанием крепят болтовым соединением к швеллеру (поз. 6 фиг. 1), являющегося задней поперечной частью рамы. Конструкция держателя обеспечивает надежное крепление ножа под заданным углом к оси контактного провода, а также требуемую жесткость и малую парусность. Вертикальные стойки держателей располагаются в пространстве между двумя соседними дисковыми ножами, чтобы сблизить по уровню верхние точки дисковых ножей фрезы и плоского ножа скребка в вертикальной плоскости, что позволит уменьшить, но сохранить разницу высот при отклонениях оси контактного провода. При скольжении ножа скребка одновременно с очисткой от гололеда происходит полировка поверхности контактного провода.

5. Рога. Рога в количестве двух штук, предназначены для предотвращения захлестывания контактного провода, крепятся к раме и выполняются съемными, для целей хранения и транспортировки ФСОГ (поз. 9. фиг 1.).

Согласно изобретению предложен фрезерно-скребковый очиститель гололеда (ФСОГ) на контактном проводе для электрифицированного железнодорожного транспорта, выполненный с возможностью установки на первый по ходу движения электровоза пантограф или на автомотрису, включающий металлическую раму, состоящую из двух продольных по ходу движения уголков, при этом задняя поперечная часть рамы представляет собой швеллер, передняя часть рамы изготавливается из гнутого под острым углом профиля и крепится к уголкам, к металлической раме прикреплены съемные рога, в передней части рамы выполнен щиток для направления встречного воздушного потока в рабочую зону очистки для удаления фрагментов гололеда, разрушенных фрезерным и скребковым узлами, за щитком на уголки установлен фрезерный узел, состоящий из вала фрезы и двух опорных подшипников, на вал фрезы насажены дисковые ножи, разделяемые друг от друг от друга дистанционными втулками, вал фрезы представляет собой металлическую трубу с запрессованными наконечниками, на правом по ходу движения электровоза конце вала нарезана резьба для стяжки набранных дисковых ножей гайкой с возможностью ее фиксации, при этом дисковые ножи изготовлены из высокоуглеродистой стали, дистанционные втулки нарезаны из металлической трубы, внутренний диаметр которой соответствует наружному диаметру трубы вала, длина дистанционных втулок задает шаг дисковых ножей, вал фрезы выполнен с возможностью свободного вращения в опорных подшипниках, за фрезерным узлом на горизонтальную полку швеллера крепится скребковый узел, состоящий из держателей, к верхней плоской части которых, имеющей положительный угол наклона к горизонту, крепится скребковый нож с превышением его верхней точки над верхней точкой дисковых ножей фрезы, в качестве ножа используется плоский нож, изготовленный из высокоуглеродистой стали, при этом, при работе ФСОГ, скребковый узел всегда находится в рабочем положении, а фрезерный узел подключается к работе при возрастании толщины слоя гололедно-изморозевых отложений на контактном проводе.

Описание графических материалов.

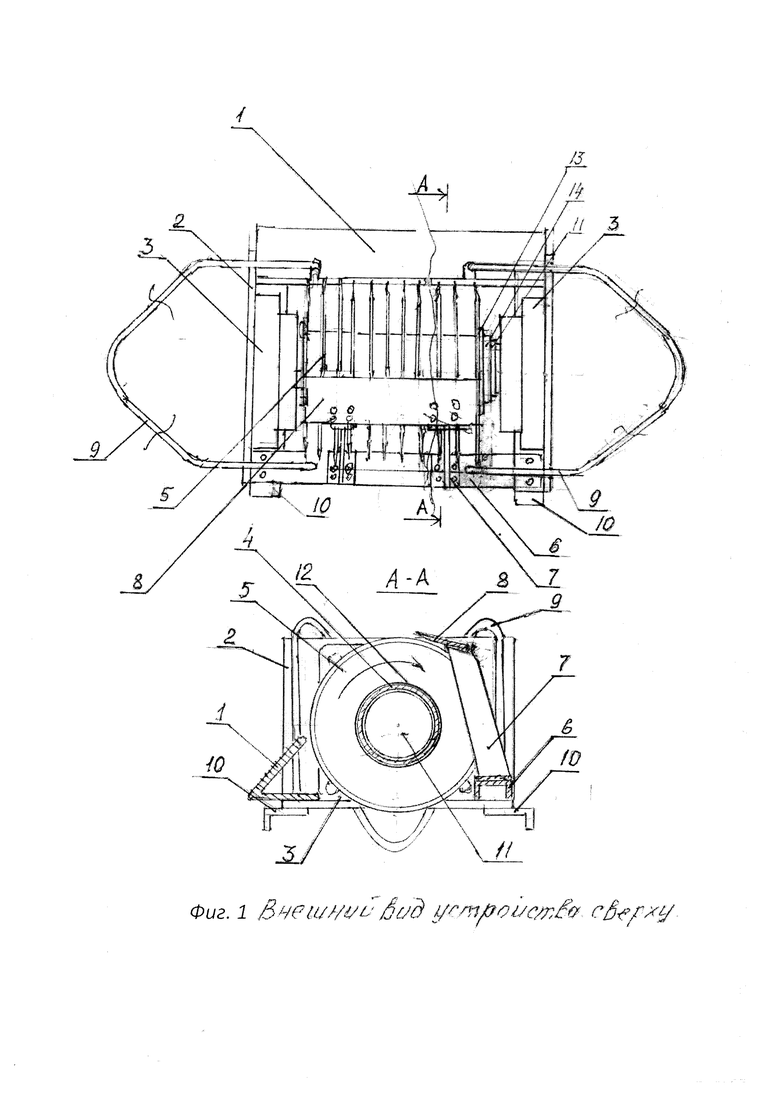

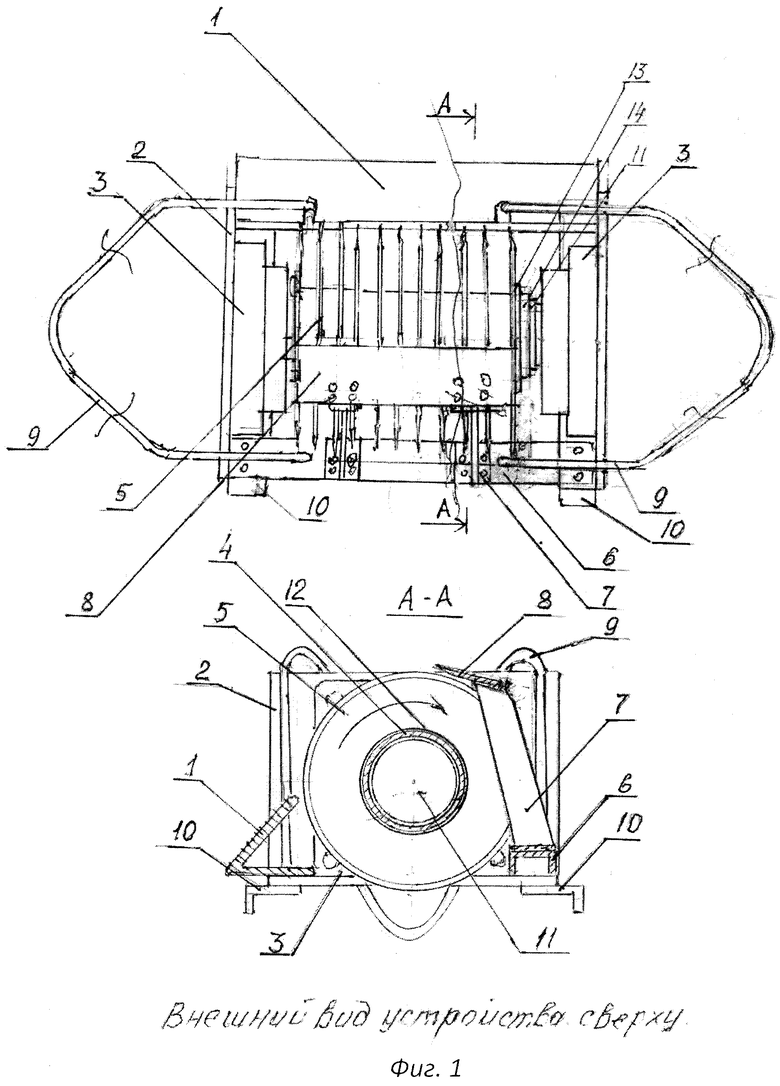

На фигурах изображено устройство ФСОГ:

фиг. 1 - внешний вид сверху устройства ФСОГ.

фиг. 1 поз. 1 - щиток рамы

фиг. 1 поз. 2 - уголок рамы - 2 шт.

фиг. 1 поз. 3 - подшипник опорный - 2 шт.

фиг. 1 поз. 4 - вал фрезы

фиг. 1 поз. 5 - дисковые ножи фрезы - 120 шт.

фиг. 1 поз. 6 - швеллер рамы

фиг. 1 поз. 7 - держатель ножа - 4 шт.

фиг. 1 поз. 8 - плоский нож

фиг. 1 поз. 9 - рога - 2 шт.

фиг. 1 поз. 10 - кронштейн крепления к каретке - 4 шт.

фиг. 1 поз. 11 - наконечник вала (левый, правый).

фиг. 1 поз. 12 - дистанционная втулка

фиг. 1 поз. 13 - шайба

фиг. 1 поз 14 - гайка

фиг. 2. Вид фрезерного узла в сборе в разрезе.

фиг. 3. Скребковый узел в сборе.

Осуществление изобретения.

Устройство представляет собой рамную конструкцию, устанавливаемую на каретки пантографа взамен демонтированных полозов. К раме крепятся все узлы и детали устройства. Передняя поперечная часть рамы (по ходу движения) выполнена из гнутого профиля, полка которого имеет острый угол к горизонту и выполняет функцию щитка. К продольным, относительно оси контактного провода, уголкам рамы крепятся два опорных подшипника с установленными в них наконечниками вала фрезы. На заднюю поперечную часть рамы крепится скребковый узел. Скребковый узел состоит из держателей с закрепленными на них плоскими ножами. Площадки держателей, на которых закреплены ножи, имеют положительный угол наклона к горизонту по направлению движения, задавая нужный угол атаки плоским ножам скребка. Заточка ножа до остроты лезвия не требуется, чтобы не повредить контактный провод, а лишь осуществлять его полировку.

Важным условием является соблюдение превышения в вертикальной плоскости, проходящей через продольную ось контактного провода, верхней точки скребкового ножа над верхней точкой дисковых ножей фрезы на 1-3 мм на всем их протяжении, при любых предельных отклонениях по вертикали оси контактного провода. Это необходимо для предотвращения повреждения дисковых ножей фрезы и контактного провода в результате их соприкосновения. На фиг. 1, разрез А-А видно, что плоский нож скребка расположен выше верхней точки дискового ножа.

Работа устройства для очистки ГИО с контактного провода осуществляется следующим образом:

1. В случае, когда при движении электроподвижного состава машинист сам установил ухудшение токосъема или получил предупреждение от диспетчера об ухудшении погодных условий, или об уже сформировавшихся гололедных отложениях на контактном проводе на участке движения электроподвижного состава, поднимается первый по ходу движения пантограф, оснащенный устройством ФСОГ. Если толщина ГИО на контактном проводе не превышает 1-3 мм, то очистка производится скребком. Нож скребка, прижимаясь к контактному проводу режущей кромкой, скользит по нему. За счет сил, создаваемых подъемными пружинами пантографа и аэродинамической подъемной силой, скребком разрушается образовавшаяся наледь, а движение электровоза вперед обеспечивает ее удаление с контактного провода. Удалению уже разрушенных частиц наледи с контактного провода так же способствует направленный щитком в рабочую зону очистки встречный воздушный поток. Изменением угла атаки щитка, регулируется величина силы, которая частично компенсирует аэродинамическую подъемную силу, влияние которой на приведенную массу токоприемника возрастает с возрастанием скорости движения электроподвижного состава. Приведенная масса токоприемника должна соответствовать установленной для данного типа токоприемника приведенной массе, чтобы сохранить управляемость токоприемником при его опускании и предотвратить его самопроизвольный подъем. Уменьшение приведенной массы токоприемника, за счет установки щитка, позволит увеличить скорость движения электроподвижного состава. С возрастанием скорости облегчается процесс очистки без ухудшения ее качества, благодаря приобретаемой при движении электровоза кинетической энергии фрезой и скребком.

2. При встрече движущимся электровозом с ГИО на контактном проводе толщиной свыше 3 мм до 3-4 см в работу вступает вторая ступень устройства, представляющая собой свободно вращающуюся в опорных подшипниках фрезу с набором дисковых ножей. Фреза за счет сил трения, создаваемых силой подъемных пружин и аэродинамической подъемной силой, накатывается дисковыми ножами, подобно колесу на препятствие, на ГИО на контактном проводе. Врезаясь своими острыми вершинами в ГИО, дисковые ножи разрушают их монолитную структуру. Одновременно, могут работать от 1 до 8 дисковых ножей фрезы, в зависимости от толщины ГИО на контактном проводе и его отклонения от оси движения электровоза. Утратившие свою монолитность и разрыхленные ГИО сдуваются с контактного провода и поверхности дисковых ножей фрезы встречным воздушным потоком, направляемым щитком в рабочую зону очистки. Оставшиеся на нижней поверхности контактного провода частички ГИО очищаются скребком, обеспечивая надежный токосъем рабочим токоприемником электровоза.

Реальность получения изобретением заявленного технического результата подтверждается также общеизвестными практическими примерами, взятыми из агротехники, когда после вспашки поля отвалы борозд рыхлят свободно вращающимися дисковыми фрезами, а также применением в отраслях электроэнергетики и подвижного электротранспорта ручных штанг-скребков для удаления ГИО с проводов воздушных линий электропередач и с контактных проводов подвижного электротранспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ГОЛОЛЕДА С КОНТАКТНОГО ПРОВОДА ЭЛЕКТРОТЯГОВОЙ СЕТИ | 2024 |

|

RU2836075C1 |

| Токоприемник транспортного средства | 1986 |

|

SU1348241A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ ГОЛОЛЕДА С КОНТАКТНОГО ПРОВОДА | 2020 |

|

RU2747060C1 |

| В П Т Б | 1973 |

|

SU366991A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА КОНТАКТНЫЙ ПРОВОД | 2018 |

|

RU2699202C1 |

| Устройство для добычи торфа | 1977 |

|

SU734422A1 |

| Роликовый токоприемник | 1934 |

|

SU42142A1 |

| Устройство для дугозащитного шунтирования воздушного промежутка контактной сети переменного тока | 1990 |

|

SU1791186A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Устройство защиты обслуживающего персонала электровоза от поражения током | 1981 |

|

SU1020272A1 |

Изобретение относится к устройству для очистки проводов от снега или льда. Предложен фрезерно-скребковый очиститель гололеда (ФСОГ) на контактном проводе для электрифицированного железнодорожного транспорта, включающий металлическую раму, к которой прикреплены съемные рога 9. В передней части рамы выполнен щиток 1 для направления встречного воздушного потока в рабочую зону очистки для удаления фрагментов гололеда, разрушенных фрезерным и скребковым узлами. За щитком 1 установлен фрезерный узел, состоящий из вала фрезы 4 и двух опорных подшипников 3. На вал фрезы 3 насажены дисковые ножи 5, разделяемые друг от друг дистанционными втулками 12. Стяжка и фиксация дисковых ножей на валу фрезы 4 осуществляется гайкой 14. За фрезерным узлом крепится скребковый узел, состоящий из держателей 7, к верхней плоской части которых, имеющей положительный угол наклона к горизонту, крепится скребковый плоский нож 8 с превышением его верхней точки над верхней точкой дисковых ножей 5 фрезы. При работе ФСОГ скребковый узел всегда находится в рабочем положении, а фрезерный узел подключается к работе при возрастании толщины слоя гололедно-изморозевых отложений (ГИО) на контактном проводе. Устройство ФСОГ автономно, для обеспечения его функционирования не требуется подвода и подключения каких-либо источников энергии. ФСОГ обеспечивает качественную очистку и удаление ГИО различного вида и толщины, в том числе трубчатых фрагментов, оставшихся после плавки гололеда на контактном проводе, без ухудшения качества очистки. 3 ил.

Фрезерно-скребковый очиститель гололеда (ФСОГ) на контактном проводе для электрифицированного железнодорожного транспорта, выполненный с возможностью установки на первый по ходу движения электровоза пантограф или на автомотрису, включающий металлическую раму, состоящую из двух продольных по ходу движения уголков, при этом задняя поперечная часть рамы представляет собой швеллер, передняя часть рамы изготавливается из гнутого под острым углом профиля и крепится к уголкам, к металлической раме прикреплены съемные рога, предназначенные для предотвращения захлестывания контактного провода, в передней части рамы выполнен щиток для направления встречного воздушного потока в рабочую зону очистки для удаления фрагментов гололеда, разрушенных фрезерным и скребковым узлами, за щитком на уголки установлен фрезерный узел, состоящий из вала фрезы и двух опорных подшипников, на вал фрезы насажены дисковые ножи, разделяемые друг от друга дистанционными втулками, вал фрезы представляет собой металлическую трубу с запрессованными наконечниками, на правом по ходу движения электровоза конце вала нарезана резьба для стяжки набранных дисковых ножей гайкой с возможностью ее фиксации, при этом дисковые ножи изготовлены из высокоуглеродистой стали, дистанционные втулки нарезаны из металлической трубы, внутренний диаметр которой соответствует наружному диаметру вала фрезы, длина дистанционных втулок задает шаг дисковых ножей, вал фрезы выполнен с возможностью свободного вращения в опорных подшипниках, за фрезерным узлом на горизонтальную полку швеллера крепится скребковый узел, состоящий из держателей, к верхней плоской части которых, имеющей положительный угол наклона к горизонту, крепится скребковый нож с превышением его верхней точки над верхней точкой дисковых ножей фрезы, в качестве ножа используется плоский нож, изготовленный из высокоуглеродистой стали, при этом, при работе ФСОГ, скребковый узел всегда находится в рабочем положении, а фрезерный узел подключается к работе при возрастании толщины слоя гололедно-изморозевых отложений на контактном проводе.

| ТОКОПРИЕМНОЕ УСТРОЙСТВО ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2009905C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТРОСА ОТ ОБЛЕДЕНЕНИЯ | 2021 |

|

RU2781706C1 |

| Датчик СВЧ-мощности | 1987 |

|

SU1499257A1 |

| WO 2024200697 A1, 03.10.2024 | |||

| CN 207691385 U, 03.08.2018 | |||

| CN 116278773 A, 23.06.2023 | |||

| CN 220896298 U, 03.05.2024. | |||

Авторы

Даты

2025-04-28—Публикация

2024-05-15—Подача