Изобретение относится к области получения эпоксидных покрытий, обладающих высокими влагостойкостью, ударной прочностью, которое может быть использовано для защиты металлических емкостей, трубопроводов, корпусов морских и речных судов от влаги, коррозии в водных средах различной минерализации (пресная вода, морская вода, пластовая вода).

Известна эпоксидное покрытие на сталях, алюминиевых сплавах, используемое для предотвращения атмосферной коррозии (см. патент RU №2232176 С1, 2004). Покрытие содержит на 100 мас. ч. связующего (смесь эпоксидной смолы дианового типа с тетрабромэпоксидной смолой). В качестве отвердителя используют раствор гексаметилендиамина в этиловом спирте или γ-аминопропилтриэтоксисилан. Для снижения вязкости композиция содержит до 100 мас. ч. смеси органических растворителей (ксилол, ацетон, этилцеллозольв, циклогексанон), что не отвечает требованиям пожаробезопасности. С целью удаления растворителей отверждение проводят при температуре 90°С в течение 2 ч. Покрытие имеет не высокую устойчивость к удару.

Известно гидрофобное полимерное покрытие, полученное нанесением на подложку раствора в среде хлороформа смеси, содержащей эпоксидное связующее, модификатор фторсодержащий кремнийорганический сополимер, с последующим удалением растворителя при температуре до 150°С (см. патент RU №2565671 С1, 2015). Фторсодержащий кремнийорганический сополимер получают на основе дорогостоящих ингредиентов (N-[3-(триэтоксисилил)пропил]-перфторгептанамида, метилфенилдиэтоксисилана, фенилтриэтоксисилана) в высококоррозионной среде (уксусная или фторуксусная кислота). В патенте отсутствуют данные по прочностным характеристикам покрытия.

Известна эпоксидная композиция для защиты материалов и изделий, преимущественно металлических, от атмосферной коррозии при средней температуре воздуха 28-29.8°С, средней относительной влажности 75.2-83% (см. патент RU №2772753 С1, 2022). Для создания однородной суспензии применяемых ингредиентов используется растворитель толуол 42.9-66.7%, являющийся токсичным соединением, который необходимо удалить из композиции при отверждении. При этом достигается невысокая прочность покрытий при ударе (не более 50 см).

Известна эпоксидная композиция включающая смесь органических растворителей, этилцеллозольв, отвердитель (раствор гексаметилендиамина в этиловом спирте) (см. Гольдберг М.М. Материалы для лакокрасочных покрытий. - М.: Химия, 1972, стр. 132-133). Лак предназначается для защиты алюминиевых, стальных и неметаллических поверхностей изделий, работающих в условиях повышенной влажности, температуры, действия растворов щелочей, спиртобензиновой смеси, эксплуатируемых внутри помещений или под навесом в различных климатических районах. Данная композиция может быть использована в качестве влагозащитного покрытия для кратковременного воздействия, после воздействия влаги длительно (более 15 суток) покрытие имеет недостаточную адгезию к подложке, происходит побеление покрытия, свидетельствующее о начале разрушительных процессов в лакокрасочном покрытии. Существенно возрастает водопоглощение, паропроницаемость и снижается атмосферостойкость.

Известна композиция на эпоксидно-каучуковой основе для создания защитных покрытий с хорошей адгезионной прочностью, прочностью при ударе, эластичностью при изгибе и твердостью (см. патент RU №2550846 С2, 2015), применяемая для защиты от коррозии деталей и элементов конструкций из различных алюминиевых сплавов и сталей, эксплуатирующихся в том числе и в морской воде. Получение данного покрытия требует длительного времени, поскольку предварительно необходимо получить эпоксикаучуковый аддукт при температуре 120-125°С в присутствии низкомолекулярного полисульфидного каучука в эквимольном количестве к бутадиен-нитрильному каучуку. Покрытия, полученные на основе данной композиции, имеют невысокие показатели прочности при ударе (максимальная прочность при ударе 50 см).

Известна силаносодержащая эпоксидная композиция для получения адгезионного покрытия, обладающая хорошими реологическими свойствами и пониженной температурой стеклования (см. патент RU №2705332 С1, 2019). Однако технология получения композиции отличается многостадийностью выполнения, поскольку предварительно необходимо получить продукт взаимодействия эпоксиднодиановой смолы и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с молекулярной массой от 250 до 900, с полиизоцианатом. Отверждение проводят в присутствии катализатора и ускорителя. Покрытие имеет высокую газонепроницаемость, что не обеспечивает коррозионную стойкость покрытия.

Известна эпоксидная композиция для защиты металлоконструкций, содержащая модифицированные диметилфосфитом полые стеклянные микросферы (см. Известия Волгоградского государственного технического университета. 2022. №5 (264). С. 33-38. / Н.А. Кейбал, В.Ф. Каблов, Д.Д. Немкин // Огнезащитные покрытия на основе эпоксидной смолы, содержащие модифицированные микросферы). Используемый для предварительной обработки микросфер диметилфосфит является гидролитически не стойким соединением.

Известна эпоксидная композиция для создания теплоизоляционных покрытий на наружных поверхностях оборудования и агрегатов при эксплуатации в условиях воздействия агрессивных сред и при перепадах температур (см. Международный журнал прикладных и фундаментальных исследований. 2022. №6. С. 77-80 / Павлычева Е.А. // Разработка эпоксидного покрытия с повышенными теплоизоляционными характеристиками), включающий в себя полые углеродные микросферы и триглицидилфосфат в качестве модификатора. Модификатор триглицидилфосфат является дорогим ингредиентом, а используемые полые углеродные микросферы более дорогие, чем стеклянные микросферы, и менее прочные.

Наиболее близкой по составу является эпоксидная композиция для получения антикоррозионного, огнестойкого, теплоизоляционного покрытия, используемого в нефте-, газодобывающей, нефтехимической промышленности, в коммунальном хозяйстве и в других областях (см. патент RU №2301241 С2, 2007), содержащая следующие компоненты (мас .ч.): 5-95 эпоксидной смолы, 3-65 отвердителя, 5-95 смеси полых микросфер, 0-20 целевых вспомогательных добавок. Полые микросферы выбирают из группы, включающей полые стеклянные микросферы, полые керамические микросферы, полые полимерные микросферы, полые техногенные микросферы или используют их смеси. Микросферы берут в пределах от 10 до 500 мкм с насыпной плотностью в пределах от 650 до 50 кг/м3. Однако данная композиция обладает низкими эластичностью, механической прочностью, повышенной хрупкостью.

Технической задачей данного изобретения является создание полимерного покрытия на основе эпоксидной смолы, используемого в качестве защитного покрытия строительных конструкций на сталях, алюминиевых сплавах в агрессивных условиях окружающей среды, а также защитного покрытия трубопроводов, речных и морских судов, работающих в условиях повышенной влажности, температуры, обладающего высокой адгезионной прочностью, прочностью при ударе и изгибе, пониженным водопоглощением в водных средах различной минерализации (техническая вода, морская вода, пластовая вода).

Для достижения поставленной задачи предлагается защитное покрытие, содержащее в качестве связующего эпоксидную диановую смолу, аминный отвердитель или смесь аминного и аминоамидного отвердителей, в качестве наполнителя полые стеклянные борсиликатные микросферы с различающимися между собой размерами в диапазоне от 10 до 80 мкм и насыпной плотностью в диапазоне от 0,18 до 0,61 г/см3 Композиция содержит также в качестве модификатора микросфер олигосилоксан, химически совмещенный с моноалканоламином, выбранным из группы, состоящей из моноэтаноламина, изопропаноламина, гексаноламина, бутаноламина. Используемый олигосилоксан являющийся продуктом деструкции промышленных отходов силоксановых резин (см. патент RU 2572786 С2) содержит частицы диоксида кремния в количестве 20-30%мас.размером от 10 до 100 мкм и три фракции наночастиц диоксида кремния (не более 1% мас.) со средним размером частиц 1,3 нм, 5,6 нм и 68,1 нм (см. Р.А. Садыков, Д.В. Бескровный, А.П. Рахматуллина, В.М. Войлошников / Исследование деструкции отходов силоксановых резин и свойств полученных деструктатов // Вестник технологического университета. 2016. Т. 19, №21. С. 45-48).

Соотношение компонентов, мас. ч.:

Эпоксидная диановая смола 100

Отвердитель 30-70

Полые стеклянные микросферы (наполнитель) 5-10

Аминоолигосилановый модификатор 0,15-3,3

Введением в композиции модифицированных моноалканоламином олигосилоксанов и стеклянных борсиликатных микросфер достигается повышение совместимости наполнителя со связующим, что предотвращает расслоение наполнителя и связующего в течение времени отверждения, достигается высокая прочность покрытий при ударе и изгибе, высокая адгезионная прочность к металлическим поверхностям, при этом не наблюдается градиента свойств по толщине покрытия.

Описание рисунков

На рисунке 1 приведено распределение по размерам частиц в жидкой части деструктата полисилоксановых резиносодержащих отходов, полученный методом динамического рассеяния света.

Осуществление изобретения

В качестве эпоксидной диановой смолы в композиции используют смолу ЭД-20 (ГОСТ 10587-84). В качестве отвердителя используют аминофенольный отвердитель АФ-2 (ТУ 2494-052-00205423-2004) или смесь аминофенольного отвердителя с олигоамидоамином Л-18 (ТУ 2494-609-11131395-2005(изм. 1-3)), в качестве наполнителя используют смесь полых стеклянных микросфер (ПСМ-МШ), различающихся между собой по размерам с соотношением, обеспечивающем минимальный объем свободного пространства между микросферами (см. патент RU 2779120, патент RU 2304600). За счет этого достигается повышение прочности покрытия, уменьшение эффекта возникновения градиента свойств покрытия. В смеси используют ПСМ-МШ с диаметром 40-80 мкм с плотностью 0,18 г/см3 и диаметром 10-60 мкм с плотностью 0,61 г/см3.

В качестве модификатора микросфер используют олигосилоксан, полученный из отработанных силоксановых резин производства ООО «Весто» (г. Казань), модифицированный моноалканоламином.

Модифицирование олигосилоксана (см. патент RU 2572786) проводят по примерам 1-3.

Пример 1.

Модифицирование олигосилоксана моноалканоламином проводят в реакторе при перемешивании олигосилоксана и моноалканоламина в соотношении 20:1 (мас. ч.) с постепенным повышением температуры до 100°С и выдерживанием при указанной температуре в течение 1 часа. В полученный аминоолигосилоксан подают предварительно осушенные при 100°С в течение 1 часа стеклянные полые микросферы до соотношения 95-98 мас. ч. ПСМ-МШ на 5-2 мас. ч. аминоолигосилоксана.

Температуру в реакторе постепенно повышают до 130°С, перемешивание продолжают 1,5-2 часа. Далее смесь охлаждают, после чего она проходит процесс удаления включений на вибросите с диаметром ячеек 100 мкм.

Пример 2.

Технология приготовления композиции аналогична примеру 1, однако соотношение олигосилоксана и моноалканоламина составляет 10:1 (мас. ч.).

Пример 3

Модифицирование олигосилоксана моноалканоламином проводят в присутствии фотоинициатора аналогично изобретению (см. патент RU 2196784 С2). К 20 г олигосилоксана при перемешивании добавляют фотоинициатор, выбранный из ряда ароматических кетонов и хинонов, в количестве 0,2 (%мас). Смесь нагревают до 50°С и облучают светом УФ-лампы при перемешивании в течение 1 часа. После чего УФ-лампу убирают и добавляют в реакционную смесь 6 г моноалканоламина, температуру доводят до 100°С, при которой смесь перемешивают в течение 3 часов.

Технология модифицирования стеклянных микросфер аминоолигосилоксаном аналогичны примеру 1.

Пример 4

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

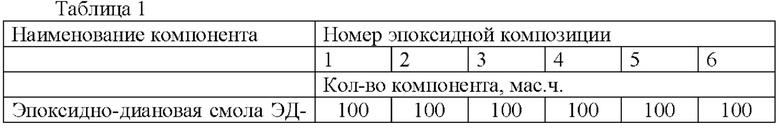

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №1, таблица 1) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 5

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 4 (см. состав №2, таблица 1).

Пример 6

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 4 (см. состав №3, таблица 1).

Пример 7

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы, после чего композицию тщательно перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2. Полученную композицию (см. состав №4, таблица 1) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 8

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас.ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 7 (см. состав №5, таблица 1).

Пример 9

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 7 (см. состав №6, таблица 1).

Соотношения компонентов композиций и их свойства по примерам 4-9 приведены в таблице 1.

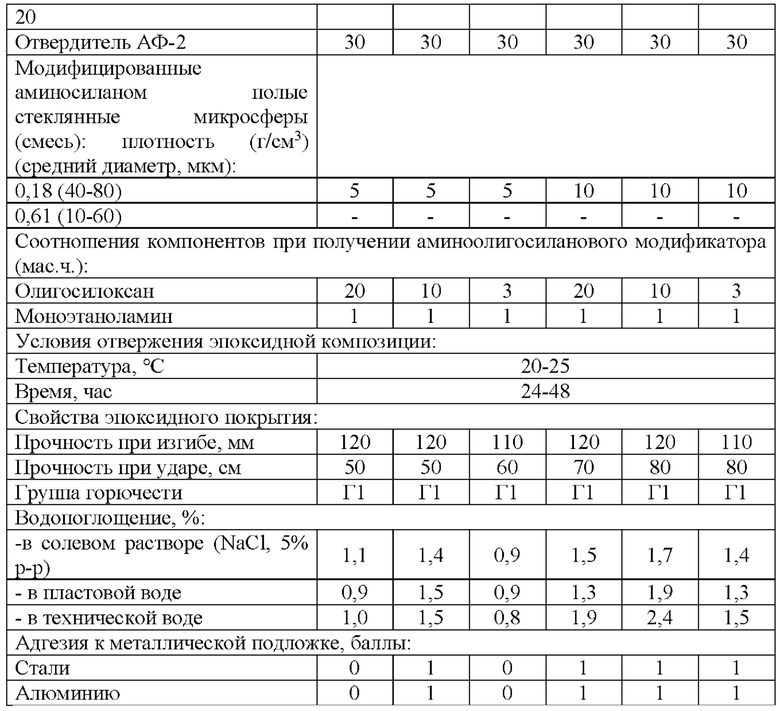

Пример 10

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас.ч. на 100 мас .ч. смолы.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 5 мас .ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №7, таблица 2) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 11

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас .ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 10 (см. состав №8, таблица 2).

Пример 12

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 10 (см. состав №9, таблица 2).

Пример 13.

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы, после чего композицию тщательно перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2. Полученную композицию (см. состав №10, таблица 2) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 14

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 13 (см. состав №11, таблица 2).

Пример 15

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 13 (см. состав №12, таблица 2).

Соотношения компонентов композиций и их свойства по примерам 10-15 приведены в таблице 2.

Таблица 2

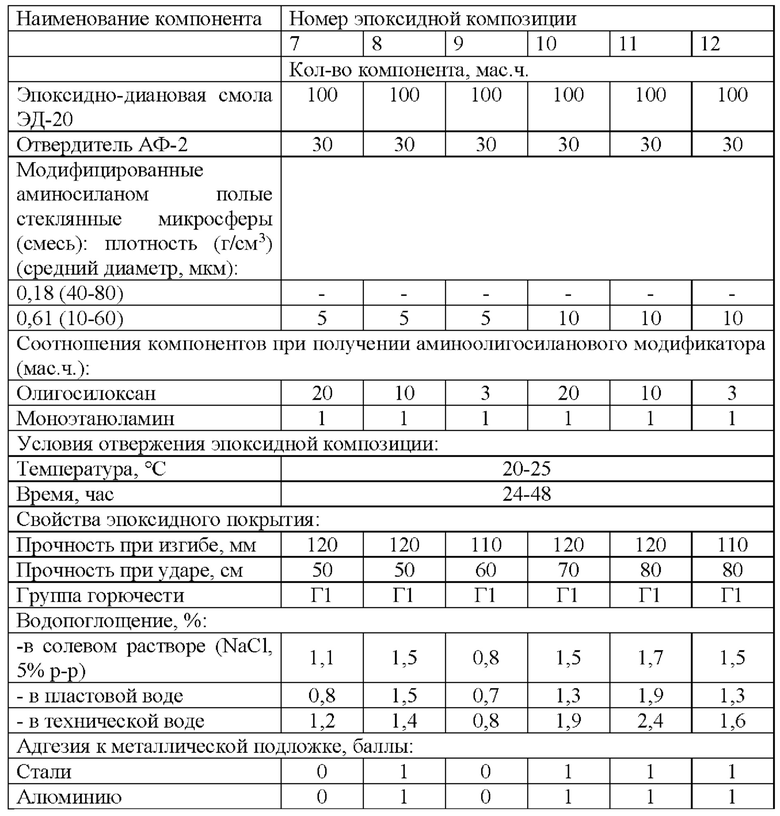

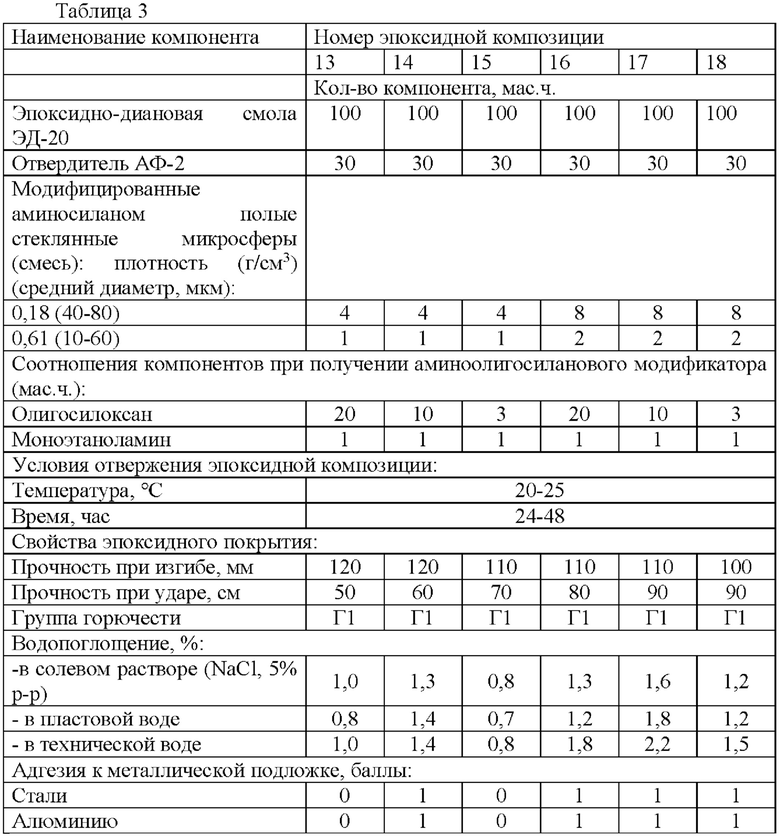

Пример 16

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 4:1, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №13, таблица 3) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 17

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 16 (см. состав №14, таблица 3).

Пример 18

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 16 (см. состав №15, таблица 3).

Пример 19

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 8:2, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №16, таблица 3) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 20

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 19 (см. состав №17, таблица 3).

Пример 21

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 19 (см. состав №18, таблица 3).

Соотношения компонентов композиций и их свойства по примерам 16-21 приведены в таблице 3.

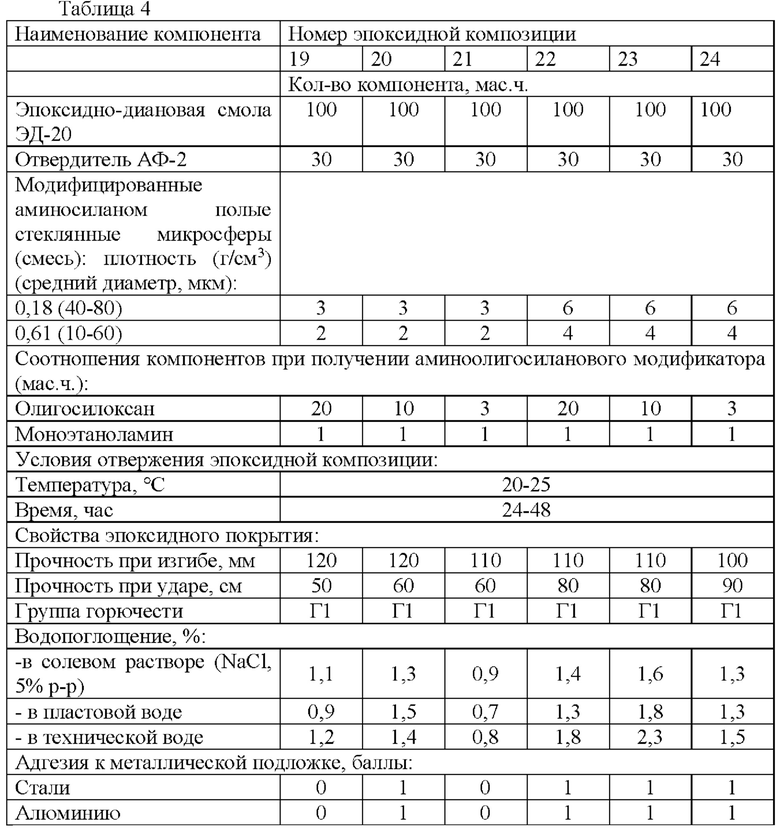

Пример 22

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 3:2, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №19, таблица 4) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 23

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 22 (см. состав №20, таблица 4).

Пример 24

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 22 (см. состав №21, таблица 4).

Пример 25

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 6:4, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности. В последнюю очередь вводят аминофенольный отвердитель, например АФ-2, и композицию (см. состав №22, таблица 4) тщательно перемешивают. Композицию наносят на металлическую поверхность и отверждают при температуре 20-25°С в течение 24-48 ч.

Пример 26

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 25 (см. состав №23, таблица 4).

Пример 27

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 25 (см. состав №24, таблица 4).

Соотношения компонентов композиций и их свойства по примерам 22-27 приведены в таблице 4.

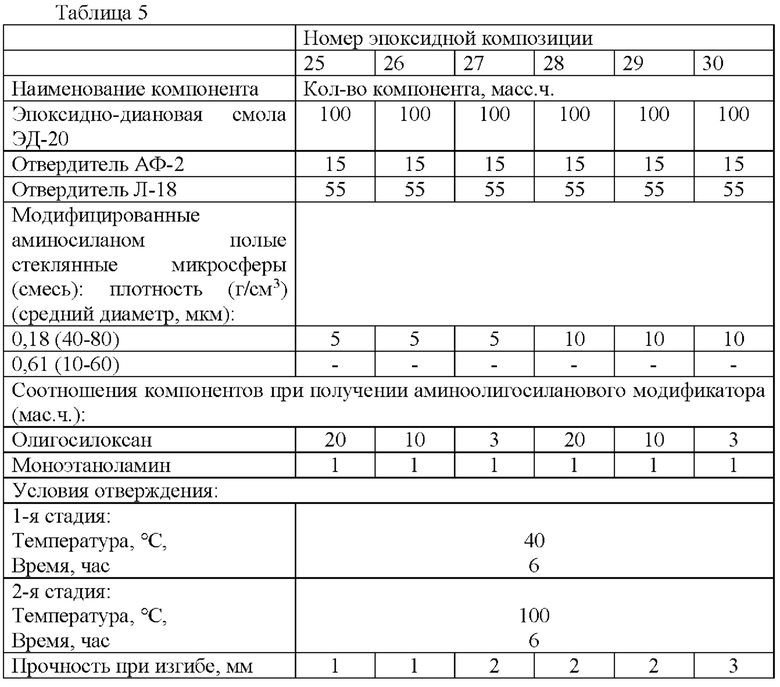

Пример 28

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №25, таблица 5).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 29

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 28 (см. №26, таблица 5).

Пример 30

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 28 (см. состав №27, таблица 5).

Пример 31

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №28, таблица 5).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 32

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 31 (см. состав №29, таблица 5).

Пример 33

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 31 (см. состав №30, таблица 5).

Соотношения компонентов композиций и их свойства по примерам 28-33 приведены в таблице 5.

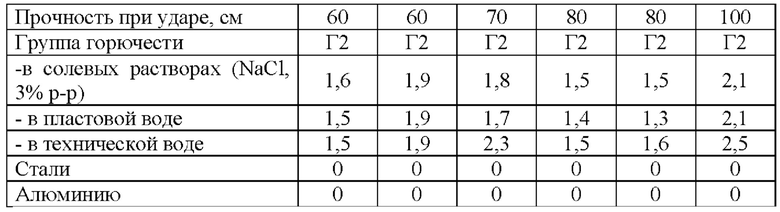

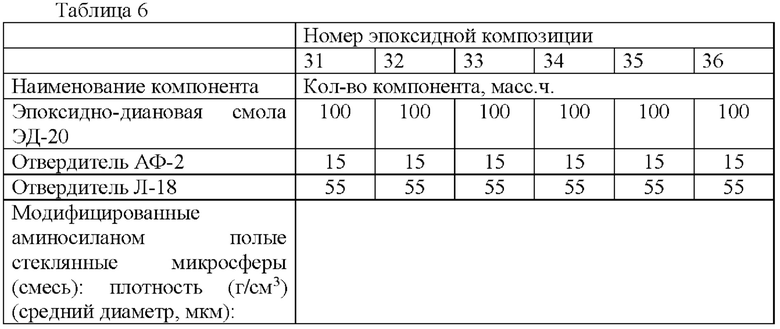

Пример 34

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №31, таблица 6).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 35

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 34 (см. №32, таблица 6).

Пример 36

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 34. (см. состав №33, таблица 6).

Пример 37

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №34, таблица 6).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 38

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 37 (см. состав №35, таблица 6).

Пример 39

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 37 (см. состав №36, таблица 6).

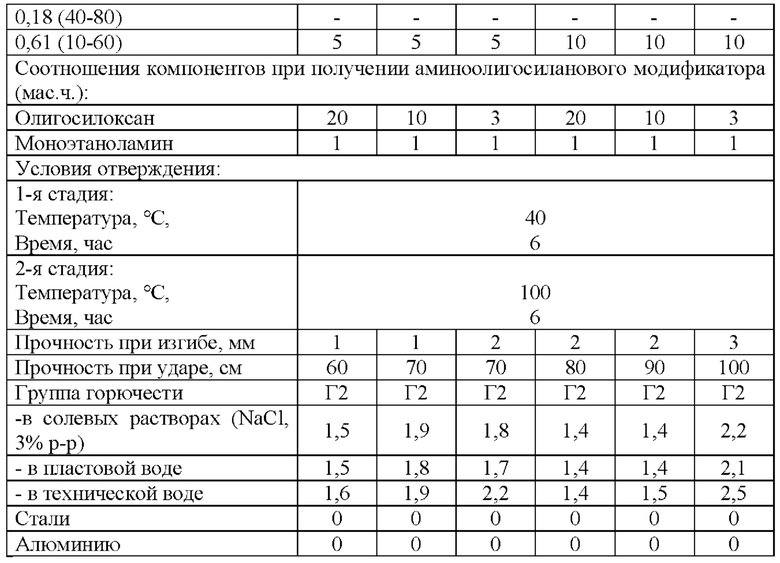

Соотношения компонентов композиций и их свойства по примерам 34-39 приведены в таблице 6.

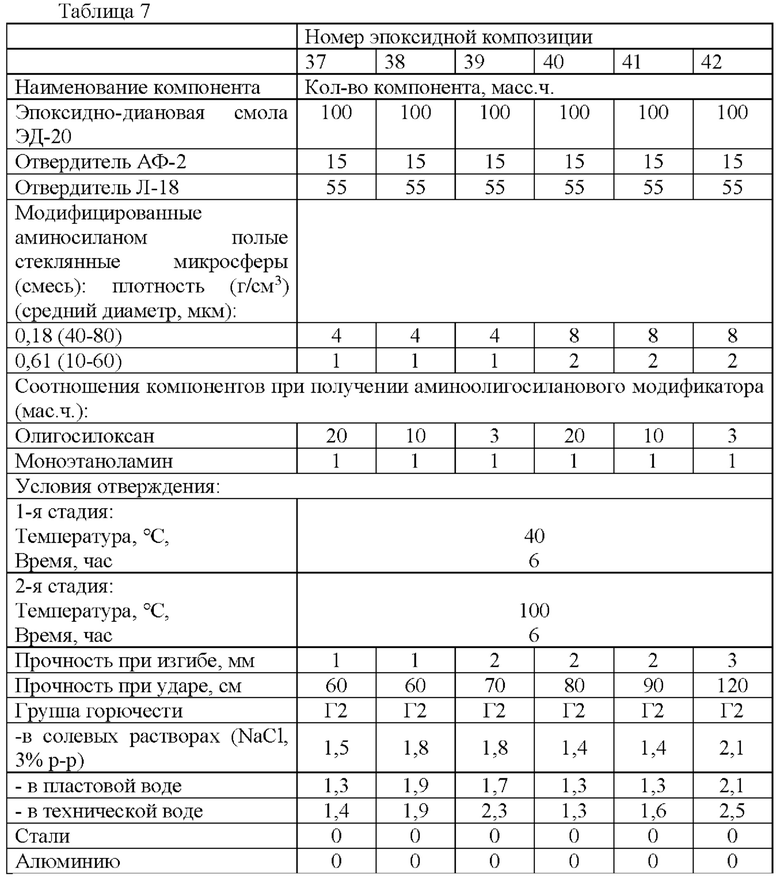

Пример 40

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 4:1, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №37, таблица 7).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 41

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 40 (см. №38, таблица 7).

Пример 42

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 40 (см. состав №39, таблица 7).

Пример 43

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 8:2, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас .ч. смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №40, таблица 7).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 44

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 43 (см. состав №41, таблица 7).

Пример 45

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 43 (см. состав №42, таблица 7).

Соотношения компонентов композиций и их свойства по примерам 40-45 приведены в таблице 7.

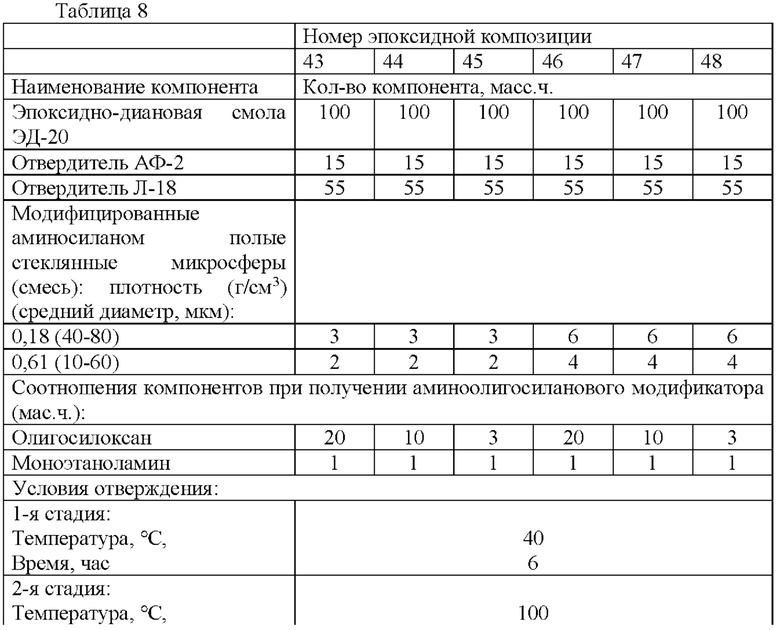

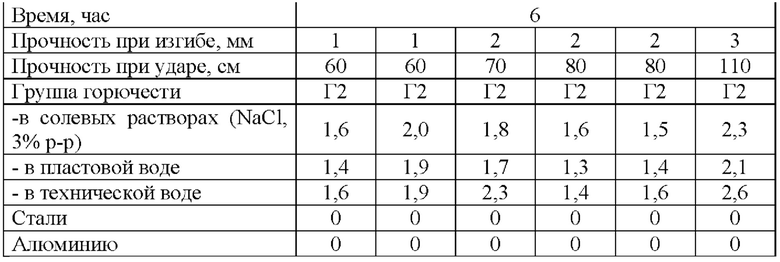

Пример 46

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 3:2, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы, после чего композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №43, таблица 8).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 47

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 46 (см. №44, таблица 8).

Пример 48

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 46. (см. состав №45, таблица 8).

Пример 49

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 6:4, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 55:15 мас. ч. соответственно (см. состав №46, таблица 8).

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 50

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 49 (см. состав №47, таблица 8).

Пример 51

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 49 (см. состав №48, таблица 8).

Соотношения компонентов композиций и их свойства по примерам 46-51 приведены в таблице 8.

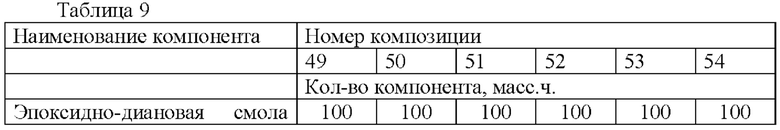

Пример 52

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №49, таблица 9) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 53

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 52 (см. состав №50, таблица 9).

Пример 54

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 52 (см. состав №51, таблица 9).

Пример 55

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 40 до 80 мкм и насыпной плотностью 0,18 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №52, таблица 9) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 56

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 55 (см. состав №53, таблица 3).

Пример 57

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 55 (см. состав №54, таблица 9).

Соотношения компонентов композиции и их свойства по примерам 52-57 приведены в таблице 9.

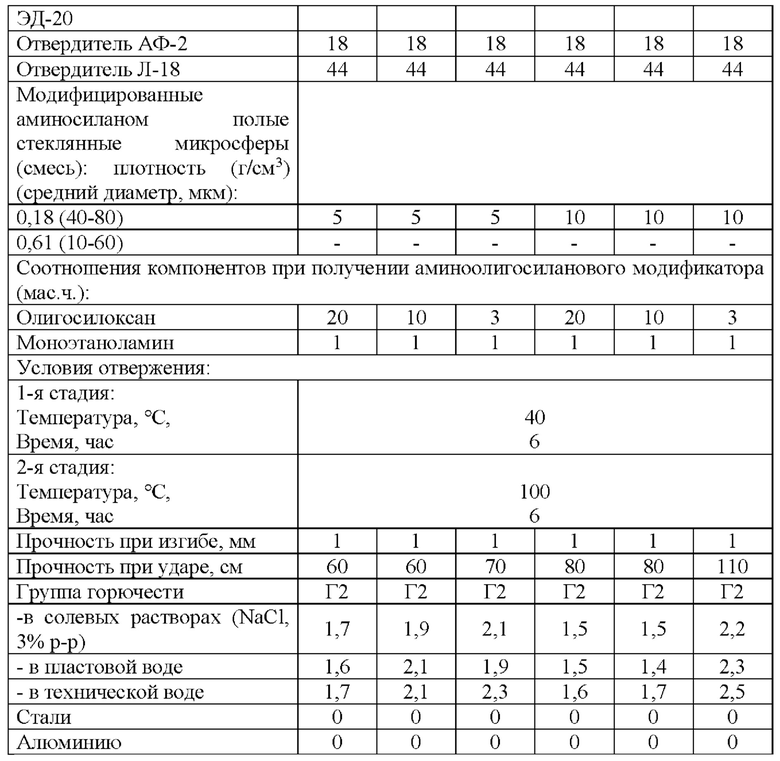

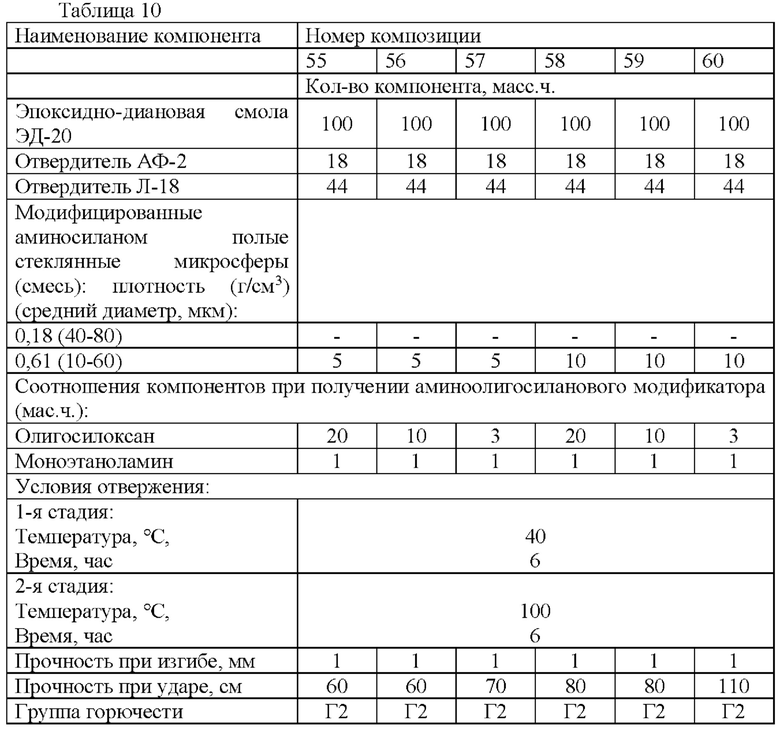

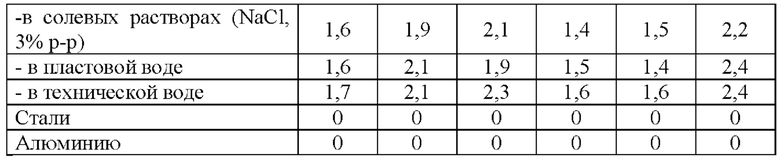

Пример 58

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №55, таблица 10) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 59

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 58 (см. состав №56, таблица 10).

Пример 60

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 58 (см. состав №57, таблица 10).

Пример 61

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученные модифицированные микросферы размерами в диапазоне от 10 до 60 мкм и насыпной плотностью 0,61 г/см3 вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №58, таблица 10) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 62

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 61 (см. состав №59, таблица 10).

Пример 63

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 61 (см. состав №60, таблица 10).

Соотношения компонентов композиции и их свойства по примерам 58-63 приведены в таблице 10.

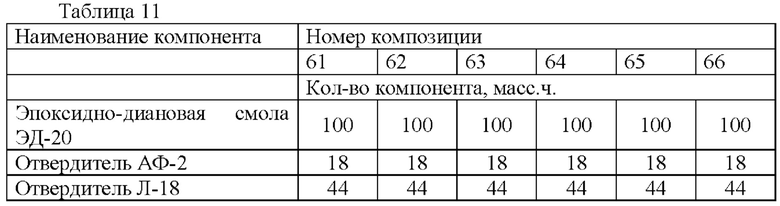

Пример 64

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 4:1, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №61, таблица 11) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 65

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 64 (см. состав №62, таблица 11).

Пример 66

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 64 (см. состав №63, таблица 11).

Пример 67

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 8:2, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №64, таблица 11) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 68

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 67 (см. состав №65, таблица 11).

Пример 69

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 67 (см. состав №66, таблица 11).

Соотношения компонентов композиции и их свойства по примерам 64-69 приведены в таблице 11.

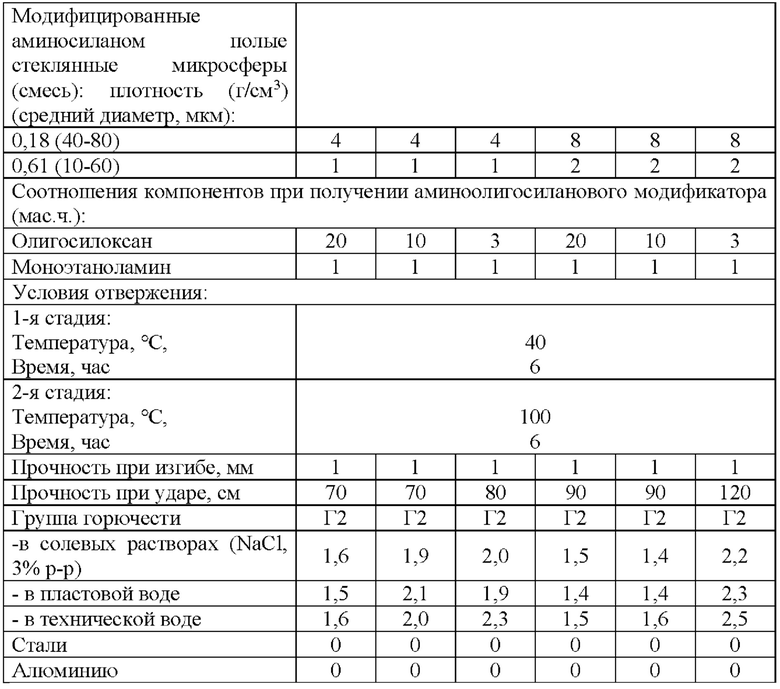

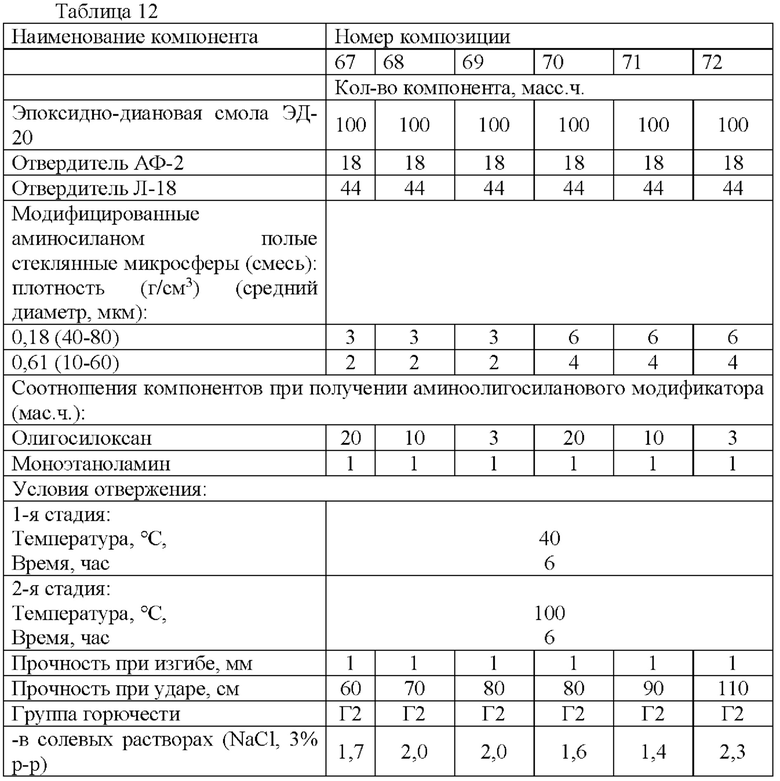

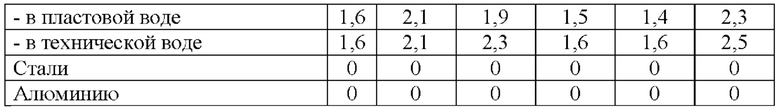

Пример 70

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 3:2, соответственно, вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №67, таблица 12) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 71

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 70 (см. состав №68, таблица 12).

Пример 72

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 5 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и условия отверждения эпоксидной композиции аналогичны примеру 70 (см. состав №69, таблица 12).

Пример 73

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 1.

Полученную смесь модифицированных микросфер размерами 40-80 мкм насыпной плотностью 0,18 г/см3 и размерами 10-60 мкм насыпной плотностью 0,61 г/см3 в соотношении 6:4, соответственно, вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. эпоксидной смолы. Композицию перемешивают до однородности.

Далее в композицию вводят полиаминоамидный отвердитель, например Л-18. Композицию перемешивают до однородности.

В последнюю очередь вводят аминофенольный отвердитель, например АФ-2.

Композицию перемешивают до однородности.

Соотношение отвердителей Л-18 и АФ-2 составляет 44:18 мас. ч соответственно.

Полученная композиция (см. состав №70, таблица 12) тщательно перемешивается.

Композицию наносят на металлическую поверхность и отверждают в две стадии: 1-я стадия отверждения: 40°С в течение 6 часов, 2-я стадия: 100°С в течение 6 часов.

Пример 74

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 2.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 73 (см. состав №71, таблица 12).

Пример 75

Технология модифицирования олигосилоксана моноалканоламином аналогична примеру 3.

Полученные модифицированные микросферы вводят в эпоксидную смолу в количестве 10 мас. ч. на 100 мас. ч. смолы.

Технология приготовления и отверждение композиции аналогично примеру 73 (см. состав №72, таблица 12).

Соотношения компонентов композиции и их свойства по примерам 70-74 приведены в таблице 12.

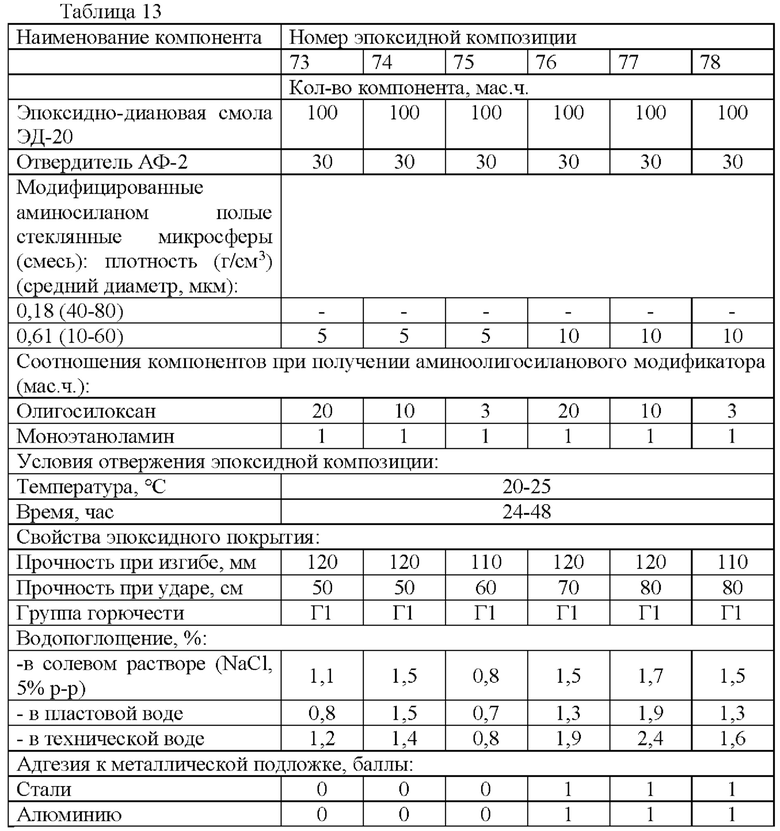

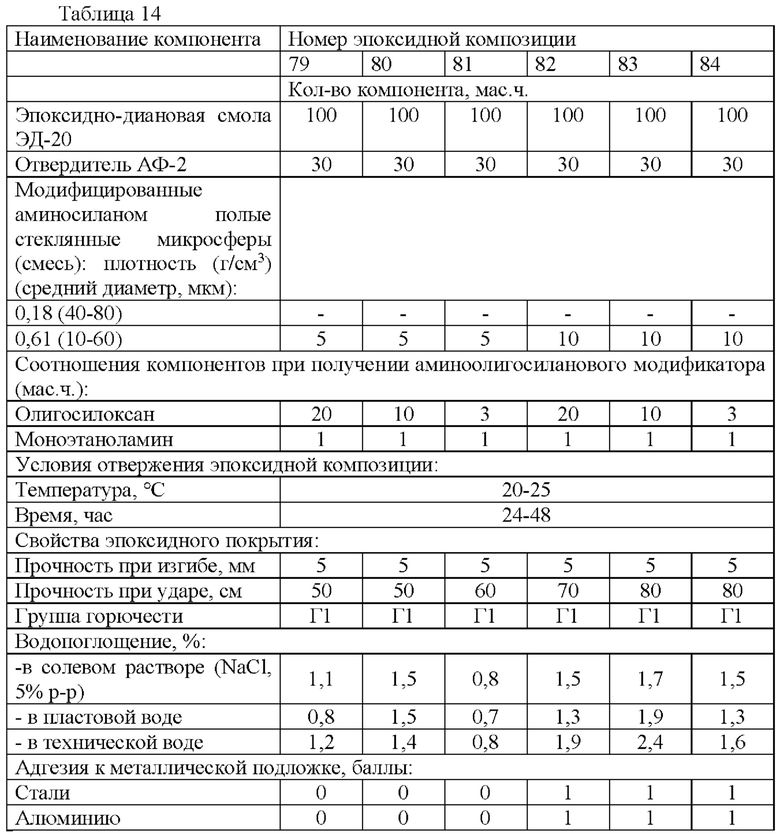

Пример 76

Методика получения олигосилксанов, модификации и получения покрытия аналогична примерам 1-9, за исключением того, что были выбраны образцы деструкции резин без содержания наночастиц в жидкой фазе олигосилоксана.

Пример 77

Методика получения олигосилксанов, модификации и получения покрытия аналогична примерам 1-9, за исключением того, что были выбраны образцы деструкции резин, содержащие в жидкой фазе олигосилоксана наночастицы размером 75+/-5 нм.

Полимерные композиционные материалы, полученные по технологиям приведенного изобретения, обладают высокими прочностными характеристиками (прочность при ударе и изгибе), адгезионной прочностью, низкой горючестью и низким водопоглощением. Используемый в изобретении аминоолигосилановый модификатор является промышленным и доступным продуктом, решающим проблему вторичного использования отходов полимерной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения огнестойкого антикоррозионного теплоизоляционного покрытия и способ ее приготовления (варианты) | 2021 |

|

RU2779120C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2010781C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1996 |

|

RU2114145C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 1998 |

|

RU2165947C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ЕЕ ВАРИАНТЫ) | 1994 |

|

RU2072380C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2071494C1 |

| СПОСОБ МОДИФИКАЦИИ ЭПОКСИДНЫХ КОМПАУНДОВ | 1990 |

|

RU2057771C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 2002 |

|

RU2211231C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПОЛОВ | 1998 |

|

RU2140950C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

Изобретение относится к упрочненным эпоксидным композициям. Предложено защитное покрытие для металлических покрытий на основе эпоксидной смолы дианового типа, аминного отвердителя и полых стеклянных микросфер в качестве наполнителя, обработанных аминоолигосилановым модификатором, содержащим наночастицы диоксида кремния размером 1,3-68,1 нм. Смесь полых стеклянных микросфер содержит в массовом соотношении 4:1 микросферы диаметром 40-80 мкм с насыпной плотностью 0,18 г/см3 и микросферы диаметром 10-60 мкм с насыпной плотностью 0,61 г/см3. Соотношение компонентов покрытия в мас.ч. составляет: эпоксидная диановая смола - 100, отверждающая система, представляющая собой аминофенольный отвердитель или смесь полиаминоамидного и аминофенольного отвердителей в массовом соотношении 55:15 или 44:18 - 30-70, смесь полых стеклянных микросфер, обработанных аминоолигосилановым модификатором - 5-10. Предложенные покрытия обладают повышенной прочностью при ударе и изгибе, высокой адгезионной прочностью и низкой степенью водопоглощения в водных средах различной минерализации. 1 з.п. ф-лы, 14 табл., 77 пр.

1. Защитное покрытие для металических поверхностей на основе эпоксидной смолы дианового типа, аминного отвердителя и полых стеклянных боросиликатных микросфер в качестве наполнителя, обработанных модифицированным моноалканоламином олигосилоксаном, содержащим наночастицы диокисда кремния размером в диапазоне от 1,3 до 68,1 нм, при соотношении олигосилоксан:моноалканоламин, выбранном из 20:1, 10:1 и 3:1 (мас.ч.), при следующем соотношении компонентов полимерной композиции, мас.ч.:

где отверждающая система представляет собой аминофенольный отвердитель или смесь полиаминоамидного отвердителя и аминофенольного отвердителя в соотношении 55:15 или 44:18 мас.ч.,

причем обработка стеклянных микросфер аминоолигосилановым модификатором осуществляется при следующем соотношении, мас.ч.:

2. Защитное покрытие по п.1, отличающееся тем, что в качестве отверждающей системы используют смесь полиаминоамидного отвердителя типа Л-18 и аминофенольного отвердителя типа АФ-2 и процесс отверждения ведут в две стадии: 1-я стадия: при 40°С в течение 6 часов, 2-я стадия: при 100°С в течение 6 часов.

| Композиция для получения огнестойкого антикоррозионного теплоизоляционного покрытия и способ ее приготовления (варианты) | 2021 |

|

RU2779120C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ, ПРИМЕНЕНИЕ ЕЕ | 2005 |

|

RU2301241C2 |

| US 20170066928 A1, 09.03.2017 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU433186A1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

Авторы

Даты

2025-05-05—Публикация

2024-01-09—Подача