Изобретение относится к устройствам сборных фундаментов (оснований), используемых для установки парников и теплиц.

В качестве фундамента под теплицу чаще всего используются деревянный брус, металлическая профильная труба или оцинкованный профиль.

Изготовление фундамента из этих материалов является достаточно трудоемким процессом, требующим специальных соединительных и крепежных элементов для соединения элементов фундамента (уголки, скобы), при этом используемые материалы обладают большим весом, а сами элементы фундамента требуют периодической обработки для предотвращения коррозии металла (в случае их изготовления из металлической трубы), или гниения древесины (в случае их изготовления из деревянного бруса). Кроме того, использование фундамента из деревянного бруса приводит к теплопотерям в теплице, связанным с образованием щелей в месте примыкания каркаса теплицы к брусу из-за его искривления при воздействии на него в процессе эксплуатации погодных условий, при несоблюдении условий предварительной обработки бруса (сушка, шлифовка, пропитка и т.п.), а также вследствие наличия сучков или других пороков древесины. Использование в качестве фундамента под теплицу металлического основания способствует возникновению мостика холода по всему периметру теплицы в месте стыка металлического каркаса теплицы с ее металлическим основанием, которое фактически выполняет роль теплообменника, то есть способствует оттоку внутреннего тепла из теплицы в окружающую среду.

Известен сборный фундамент для теплиц, выполненный из полого ПВХ-бруса с внутренними горизонтальными и вертикальными перегородками по всей длине бруса, образующими продольные ячейки (https://parniki-sib.ru/fundament-iz-pvh-brusa).

Фундаменты из ПВХ-бруса в отличие от деревянных конструкций не гниют в земле, не трескаются при хранении, не деформируются от внешних воздействий, а также, в отличии от металлических конструкций, не подвержены коррозии. Однако ПВХ-брус имеет достаточно большой вес. Его вес сопоставим с весом металлической профильной трубы, используемой для изготовления фундамента теплицы, но при этом он обладает необходимой прочностью, а внутренние перегородки обеспечивают нужную жесткость.

Вместе с тем, при изготовлении фундамента из ПВХ-бруса для соединения его отдельных участков между собой требуются специальные соединительные и крепежные элементы (уголки, скобы, пластины), что замедляет и усложняет сборку фундамента для теплицы.

Задачей, на решение которой направлено заявленное изобретение, является создание сборного фундамента для теплицы, обладающего наиболее легким весом и простотой сборки конструкции без использования дополнительных крепежных элементов, а также повышение энергетической эффективности теплицы и получение вариативности ее установки в зависимости от конструкции каркаса теплицы и ее назначения.

Техническими результатами являются обеспечение возможности соединения отдельных частей фундамента между собой без использования специальных крепежных элементов, улучшение герметичности места сопряжения каркаса теплицы с полимерным брусом и получение различных вариантов установки фундамента.

Технический результат достигается тем, что в сборном фундаменте для теплицы, выполненным из полого полимерного бруса с внутренними горизонтальными и вертикальными перегородками по всей его длине, образующими продольные ячейки, брус выполнен из поликарбоната с различной высотой его боковых стенок с продольным ступенчатым вырезом для установки в нем каркаса теплицы, при этом вертикальные и горизонтальные перегородки в углу, противолежащем ступенчатому вырезу, образуют продольную ячейку с возможностью установки в ней стандартной профильной трубы, причем брус дополнительно снабжен диагонально расположенной по всей его длине внутренней перегородкой.

Выполнение бруса из поликарбоната снижает вес фундамента для теплицы в 8-10 раз (в сравнении с ПВХ-брусом), сохраняя при этом способность фундамента выдерживать вес металлического каркаса теплицы вместе с полимерной кровлей и снежным покровом.

Пустотелая ячеистая структура сотового поликарбонатного бруса, за счет своей многокамерности, повышает энергетическую эффективность теплицы, а также, за счет своей легкости (малого веса), облегчает процесс установки теплицы конечными потребителями.

Выполнение бруса с различной высотой его боковых стенок обеспечивает вариативность установки сотового поликарбонатного бруса (либо более короткой боковой стенкой на землю, либо, наоборот, длинной), что позволяет, соответственно, либо увеличить полезное пространство внутри теплицы, либо получить дополнительную горизонтальную поверхность по внутреннему периметру теплицы для установки системы освещения, обогрева или полива растений.

Выполнение бруса с продольным ступенчатым вырезом для установки в нем каркаса теплицы (для каркаса обычно используется стандартная металлическая профильная труба размером 20×20 мм), обеспечивает более герметичное, двухстороннее соединение металлического каркаса теплицы с брусом, что, в свою очередь, повышает устойчивость всей конструкции и снижает теплопотери внутри теплицы.

Наличие ячейки, предназначенной для установки в ней стандартной профильной трубы, образованной вертикальной и горизонтальной перегородками в углу бруса, противолежащем ступенчатому вырезу, позволяет осуществлять соединение нескольких отдельных элементов бруса между собой путем вставки в эту ячейку, например, металлической профильной трубы 20×20 мм, используемой для изготовления каркаса теплицы, без дополнительных крепежных элементов, что упрощает процесс установки основания под теплицу и предоставляет возможность изготовить любые размеры подставки под теплицу.

Наличие внутри сотового поликарбонатного бруса по всей его длине диагонально расположенной внутренней перегородки обеспечивает устойчивость бруса к боковым нагрузкам.

Наличие внутри сотового поликарбонатного бруса по всей его длине вертикально и горизонтально расположенных внутренних перегородок обеспечивает устойчивость бруса к нагрузкам при любом способе его установки (вертикальном или горизонтальном).

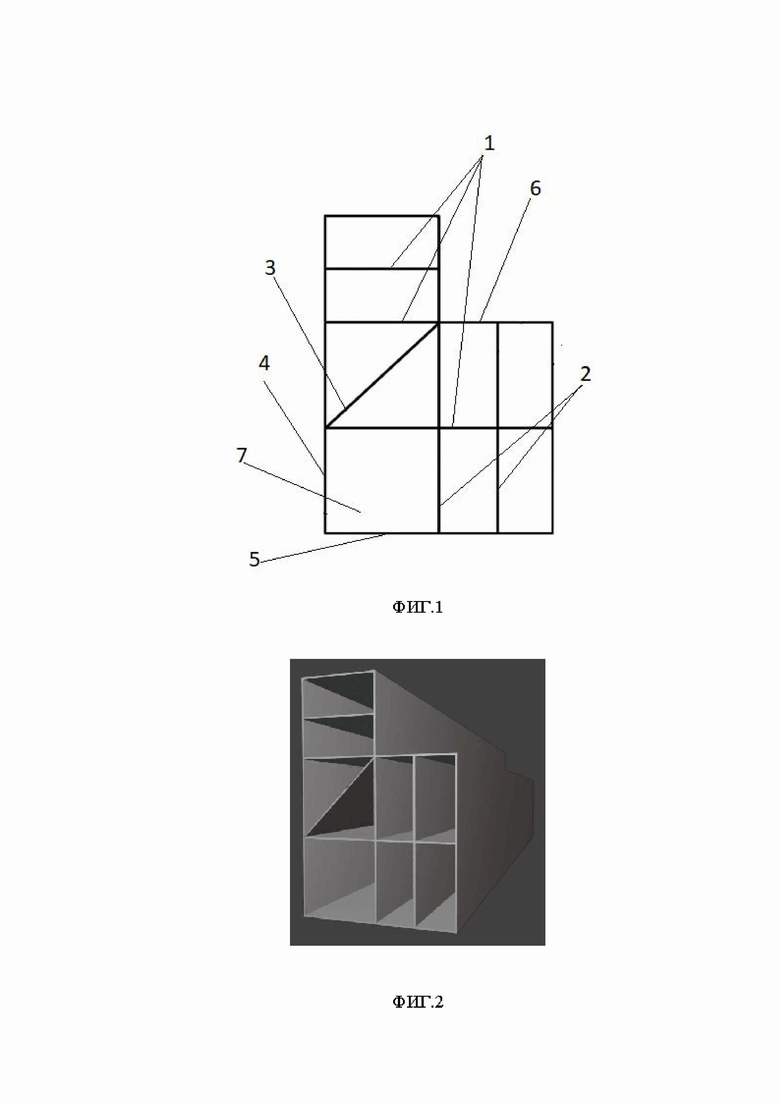

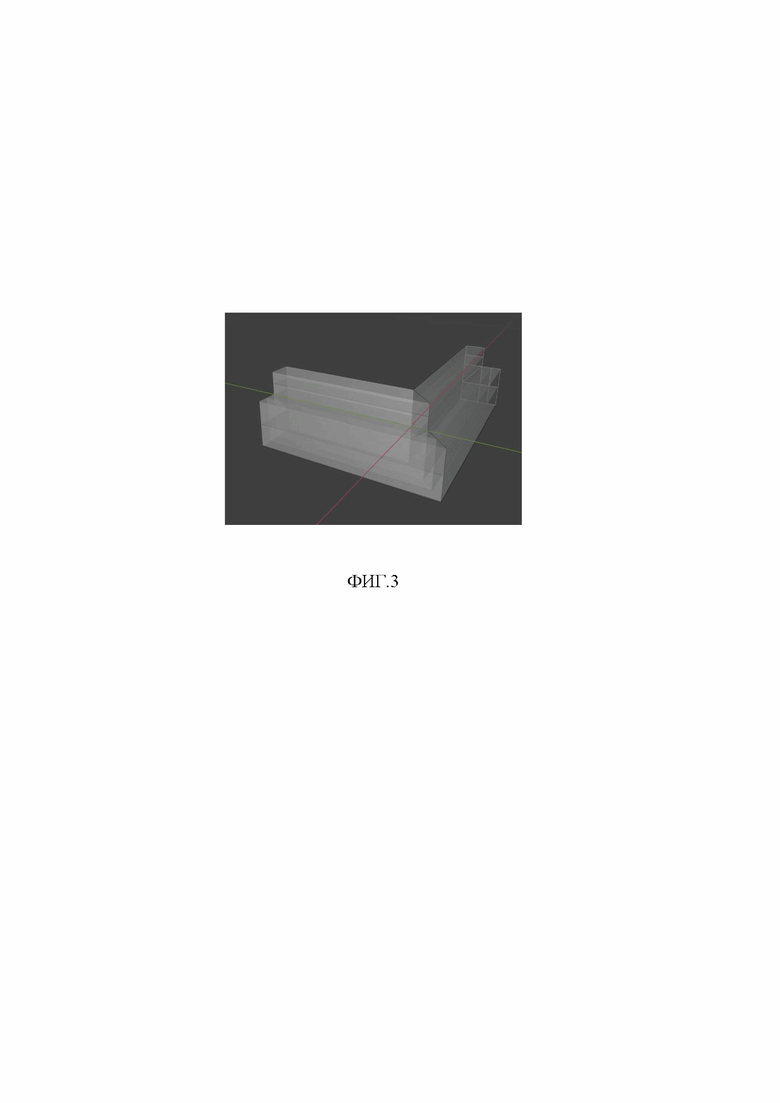

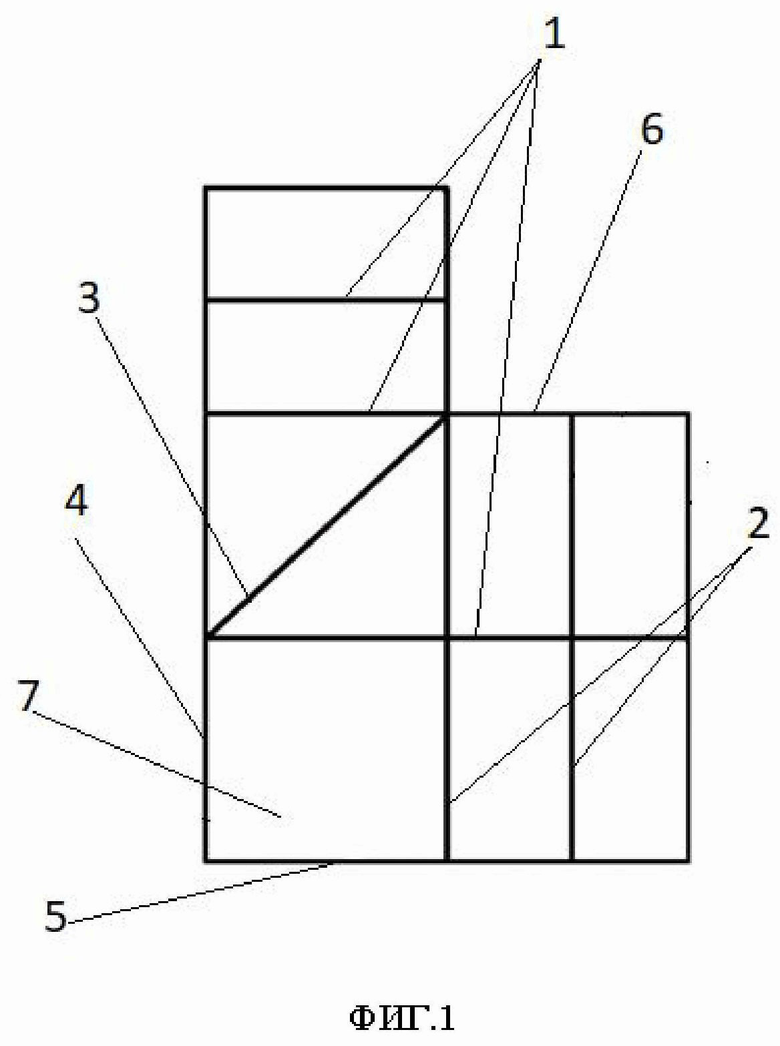

Изобретение поясняется графически, где на фиг. 1 изображено сечение бруса предлагаемого сборного фундамента для теплиц; на фиг. 2 представлено 3D-изображение бруса; на фиг. 3 представлено 3D-изображение углового соединения двух элементов бруса между собой.

Сборный фундамент для теплиц выполнен из полого поликарбонатного бруса, имеющего внутренние горизонтальные перегородки 1, вертикальные перегородки 2 и диагонально расположенную перегородку 3. Все перегородки 1, 2, 3 выполнены по всей длине бруса и образуют во внутреннем пространстве бруса продольные ячейки. Брус имеет различную высоту его боковых стенок 4 и 5 и выполнен с продольным ступенчатым вырезом 6 для установки в нем каркаса теплицы. В углу, противолежащем ступенчатому вырезу 6, образована продольная ячейка 7, имеющая сечение преимущественно квадратной формы и предназначенная для установки в ней стандартной профильной трубы (например, трубы, из которой собран металлический каркас самой теплицы).

Сборка фундамента из поликарбонатного бруса осуществляется следующим образом.

В необходимом месте подготавливают ровную площадку для установки основания под теплицу, после чего на подготовленной площадке выкапывают углубление на высоту сотового поликарбонатного бруса (для вертикального расположения бруса рекомендуется сделать углубление 4 см, для горизонтального 2 см). Нужный способ расположения бруса под теплицей (вертикально или горизонтально) выбирается в зависимости от конструкции теплицы и решаемых задач. Так вертикальное расположение сотового поликарбонатного бруса в качестве основания идеально подходит для пленочных парников и теплиц из тонкого поликарбоната 4-6 мм, так как при этом способе установки получается больше полезного пространства внутри теплицы, а горизонтально расположенный сотовый поликарбонатный брус является хорошей основой под теплицу из поликарбоната толщиной 8-10 мм, так как при таком способе расположения выдерживается значительно большая нагрузка (до 1000 кг/пог. м), увеличивается горизонтальная поверхность бруса и появляется дополнительное место по внутреннему периметру теплицы для размещения ленточного освещения, для установки системы обогрева и/или полива растений.

Далее производят точные замеры нижней части металлического каркаса теплицы, которая будет устанавливаться на раму из поликарбонатного бруса и изготавливают 4 заготовки из поликарбонатного бруса под размеры каркаса теплицы (для обеспечения нужной длины при необходимости можно соединить между собой несколько прямых элементов бруса с помощью стандартной металлической трубы, например 20×20, вставив ее в ячейку 7 каждого отрезка трубы).

Затем выполняют подрезку, подгонку и последующую стыковку угловых участков бруса под углом 45 градусов, таким образом, чтобы ступенчатый вырез 6 на поликарбонатном брусе оставался с наружной стороны.

После этого состыковывают все углы поликарбонатного бруса между собой и фиксируют снаружи с помощью обычного скотча или малярной ленты. Этого достаточно для того, чтобы перенести и установить пластиковый фундамент для теплицы на грунт. Надежность угловых соединений поликарбонатного бруса будет обеспечена за счет его последующего крепления саморезами к металлическому основанию теплицы. Дополнительные крепежные элементы для соединения бруса в углах не нужны, так как жесткий каркас теплицы, состоящий из профильной трубы, сам по себе является скрепляющим угловым элементом, который устанавливается сверху на ступенчатый вырез в поликарбонатном брусе и таким образом закрепляет снаружи углы бруса между собой, не давая им разойтись в стороны.

В выкопанное углубление в грунте помещают собранную раму из поликарбоната, обеспечивая ее правильное позиционирование и устойчивость. В ступенчатый вырез 6 на брусе устанавливают металлический каркас теплицы, контролируя точность прилегания металлической профильной трубы каркаса теплицы к соответствующим сторонам выреза 6 в поликарбонатном брусе.

Размещенный на ступенчатом вырезе 6, жесткий каркас теплицы выполняет функцию металлического обода, обхватывающего поликарбонатный брус по периметру, а за счет прямоугольной формы каркаса, каждое угловое соединение металлических профильных труб становится прочной угловой скобой, скрепляющей два бруса без помощи дополнительных крепежных элементов.

Далее металлический каркас теплицы закрепляют на поликарбонатной раме с помощью саморезов, обеспечивая надежное крепление и исключив возможные подвижки конструкции в процессе эксплуатации.

Результаты проведенных экспериментов, измерений и тестов показали, что предлагаемый сборный фундамент для теплиц имеет 5-8-кратный запас прочности и способен выдерживать нагрузку до 1000 кг на 1 погонный метр.

Таким образом, изобретение обеспечивает экономию времени и материальных ресурсов, поскольку исключаются затраты на обустройство предварительного фундамента, а также исключается необходимость использования дополнительных крепежных элементов за счет обеспечения возможности соединения отдельных прямых частей фундамента между собой с помощью обрезков металлического каркаса самой теплицы, которые вставляются в соответствующие ячейки сотового поликарбонатного бруса, что ускоряет и упрощает процесс установки парников и теплиц и не требует для установки каких-либо профессиональных знаний.

Также предлагаемое изобретение увеличивает энергетическую эффективность теплицы, поскольку снижаются теплопотери внутри теплицы, за счет полой ячеистой структуры поликарбонатного бруса, а также за счет улучшения герметичности места сопряжения каркаса теплицы с поликарбонатным брусом (благодаря одновременному прилеганию нижней и боковой стенки металлической профильной трубы каркаса теплицы к соответствующим сторонам ступенчатого выреза поликарбонатного бруса).

Кроме того, изобретение и повышает вариативность использования тепличного пространства, за счет разной высоты боковых стенок поликарбонатного бруса.

Изобретение относится к устройствам сборных фундаментов (оснований), используемых для установки парников и теплиц. Сборный фундамент для теплиц, выполненный из полого полимерного бруса с внутренними горизонтальными и вертикальными перегородками, образующими продольные ячейки, отличающийся тем, что брус выполнен из поликарбоната с различной высотой его боковых стенок и с продольным ступенчатым вырезом для установки в нем каркаса теплицы, при этом вертикальные и горизонтальные перегородки в углу, противолежащем ступенчатому вырезу, образуют продольную ячейку, выполненную с возможностью установки в ней профильной металлической трубы, причем брус дополнительно снабжен диагонально расположенной по всей его длине внутренней перегородкой. Технический результат состоит в обеспечении возможности соединения отдельных частей фундамента между собой без использования специальных крепежных элементов, улучшении герметичности места сопряжения каркаса теплицы с полимерным брусом и получении различных вариантов установки фундамента. 3 ил.

Сборный фундамент для теплиц, выполненный из полого полимерного бруса с внутренними горизонтальными и вертикальными перегородками, образующими продольные ячейки, отличающийся тем, что брус выполнен из поликарбоната с различной высотой его боковых стенок и с продольным ступенчатым вырезом для установки в нем каркаса теплицы, при этом вертикальные и горизонтальные перегородки в углу, противолежащем ступенчатому вырезу, образуют продольную ячейку, выполненную с возможностью установки в ней профильной металлической трубы, причем брус дополнительно снабжен диагонально расположенной по всей его длине внутренней перегородкой.

| Бескаркасное сборно-разборное укрытие | 2017 |

|

RU2659099C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ УНИВЕРСАЛЬНОГО ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1966 |

|

SU223638A1 |

| Пленочный парник | 1989 |

|

SU1762803A1 |

| Сборно-разборная опалубка | 1961 |

|

SU146222A1 |

| ТЕПЛИЦА | 1992 |

|

RU2038744C1 |

| ОБОГРЕВАЕМАЯ ИЗЛОЖНИЦА И СТАБИЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1947 |

|

SU85298A1 |

| Схема линейного щитка для включения стартстопного аппарата | 1948 |

|

SU82988A1 |

| Способ количественного определения фосфора и жаропрочных и высоколегированных сплавах | 1951 |

|

SU95455A1 |

| СТАЛЬНАЯ ТЕНТОВАЯ КОНСТРУКЦИЯ | 2013 |

|

RU2553700C2 |

| US 20090031621 A1, 05.02.2009 | |||

| US 5269106 A1, 14.12.1993. | |||

Авторы

Даты

2025-05-05—Публикация

2024-12-20—Подача