Изобретение относится к диспергированию наноструктур, скрученных в жгуты в результате синтеза, склонных к агрегации и агломерации за счет Вандер-Ваальсовых сил, в частности, нитевидных нанокристаллов (нановискеров), одностенных и многостенных углеродных, карбидокремниевых, серебряных, муллитовых нанотрубкок и т.п.

Исследования последних лет показали, что исключительно перспективными наноструктурированными наполнителями являются нитевидные наноструктуры, в частности, углеродные, обладающие очень высокими прочностью, эластичностью, электропроводностью и позволяющие создавать широкий перечень наноструктурированных композитных материалов со значительно улучшенными физико-механическими свойствами. При этом одним из важнейших требований, которое должно быть обеспечено при приготовлении таких композитных материалов, является равномерное распределение наполнителя в матрице. Для выполнения этого требования наноструктуры должны быть распределены в материале как отдельные наночастицы. Однако они могут объединяться в жгутоподобные агрегации или спутанные агломерации.

Приготовление наноструктурированных композитных материалов, содержащих нитевидные наноструктуры, предусматривает диспергирование наноструктур с целью разрушения упомянутых агрегатов и агломератов. Известные технологии диспергирования на основе роторных мешалок, поршневых гомогенизаторов, шаровых и коллоидных мельниц, циклонных сепараторов, конвергентно-дивергентных сопел, плоскощелевых форсунок и т.п. не обеспечивают достаточного разделения жгутов и агломератов на одиночные наноструктуры, что негативным образом сказывается на качестве готового продукта. К тому же указанные методы привносят в наноматериал различные включения в виде осколков, обломков, чешуек материалов активаторов.

В связи с этим существует острая необходимость предварительной качественной подготовки наноматериала по крайней мере к одной из упомянутых выше стадий диспергирования. Наиболее эффективным средством для обеспечения такой подготовки наноматериала является предшествующая стадия ультразвукового диспергирования в жидкой дисперсионной среде (вода, масло, полимеры и др.), которая обязательна в большей части известных технологий приготовления наноструктурированных композитных материалов из нитевидных наноструктур. Вызванное ультразвуковой кавитацией течение жидкости преодолевает Ван-дер-Ваальсовы силы притяжения между наноструктурами, частично разбивая их жгуты и агломераты и ослабляя оставшиеся неразрушенные взаимосвязи, что положительно сказывается на эффективности дальнейшего диспергирования с применением известных технологий.

Известны различные способы диспергирования нитевидных наноструктур, включающие введение в жидкую дисперсную среду агрегированных и агломерированных нитевидных наноструктур в виде порошка, с последующим кавитационным воздействием на полученный раствор.

В частности, известен способ диспергирования углеродных нанотрубок ультразвуком (патент на изобретение РФ №2692541, МПК С01В 32/168, опубл. 25.06.2019), включающий введение в жидкую среду нанотрубок в виде порошка и воздействие на нее ультразвуковыми колебаниями с использованием энергии ультразвуковых колебаний в режиме акустической кавитации при резонансных частотах в диапазоне 22±10% кГц, причем жидкую среду готовят смешиванием двух раздельно приготовленных растворов, первый из которых получают путем синтеза водорастворимого бис-триэтаноламинтитаната, а второй - путем синтеза триэтаноламиновой соли жирной кислоты, которые загружают вместе с нанотрубками в охлаждаемый смеситель и производят смешивание с помощью пропеллерной мешалки с непрерывным пропусканием части раствора через ультразвуковой диспергатор, в котором осуществляют диспергирование с одновременной подачей в смеситель углекислого газа в течение 3 ч, после чего насыщенный раствор подают в накопительную емкость, в которой выдерживают для протекания химических реакций, после чего полученную дисперсию подают в фильтр-сушилку, в которой продукт промывают деминерализованной водой, насыщенной углекислым газом, до достижения рН 4-Н5, после чего продукт подвергают сушке до заданной влажности.

Известен способ диспергирования углеродных нанотрубок в жидкой среде, реализуемый установкой, раскрытой в патенте на полезную модель РФ №179756 (МПК В82В1/00, опубл. 23.05.2018), состоящей из источника постоянного выпрямленного напряжения ВС-24, высоковольтного преобразователя «Разряд-1», блока высоковольтных конденсаторов общей емкостью 45,5 пФ, рассчитанного на напряжение 28 кВ, разрядника с регулируемым воздушным зазором и электродов, при этом в основе диспергирования и гомогенизации положен электрогидравлический эффект, возникающий в рабочей жидкой среде между электродами, который оказывает разрушающее воздействие на агломерации углеродных нанотрубок.

Известен способ получения дисперсии углеродных нанотрубок в жидком растворе (Патент на изобретение США №7999028, МПК С01В 31/00, опубл. 16.08.2011), включающий растворение в воде додецилсульфата натрия, добавление к раствору углеродных нанотрубок и периодическое воздействие на полученную смесь ультразвуком.

Все вышеуказанные способы имеют общий недостаток, заключающийся в невозможности обеспечения достаточной степени проникновения жидкой дисперсионной среды внутрь жгутов и агломератов наноструктур, что снижает эффективность разрушающего воздействия на наноструктуры, а следовательно и качество наноматериала, подготовленного таким образом для дальнейших этапов диспергирования с применением известных технологий (в т.ч. с использованием роторных мешалок, поршневых гомогенизаторов, шаровых и коллоидных мельниц, циклонных сепараторов, конвергентно-дивергентных сопел, плоско щелевых форсунок и т.п.).

Предлагаемое изобретение направлено на преодоление отмеченных недостатков уровня техники и при своем осуществлении позволяет обеспечить достижение технического результата, заключающегося в повышении эффективности разрушающего воздействия на жгуты и агломерации наноструктур, что позволяет осуществить качественную подготовку получаемого таким образом наноматериала к дальнейшим стадиям диспергирования с применением известных технологий.

Для достижения указанного выше технического результата предлагается способ диспергирования нитевидных наноструктур, в котором вводят в первую реакционную зону жидкую дисперсионную среду, в качестве которой используют жидкую углекислоту, и нанопорошок из агрегированных и агломерированных наноструктур, нагревают жидкую дисперсионную среду до ее перевода в состояние сверхкритического флюида, воздействуют на полученную смесь ультразвуком, затем ее охлаждают, переводя дисперсионную среду из состояния сверхкритического флюида в жидкое состояние, нагревают вторую реакционную зону до температуры, выше температуры кипения дисперсионной среды, создают в ней необходимое разряжение путем откачки углекислого газа, после чего полученную смесь из первой реакционной зоны мгновенно вводят во вторую реакционную зону.

Таким образом созданные ультразвуком колебания наночастиц позволяют дисперсионной среде в состоянии сверхкритического флюида проникнуть внутрь агломератов и жгутов нитевидных наноструктур и после перевода дисперсионной среды в жидкое состояние в результате попадания в зону пониженного давления и повышенной температуры, мгновенно вскипать, разрушая агрегаты и агломераты наночастиц в результате высвобождения энергии, достаточной для разрыва агрегатов и агломератов на отдельные наноструктуры, но меньшей, чем требуется для разрушения наноструктур.

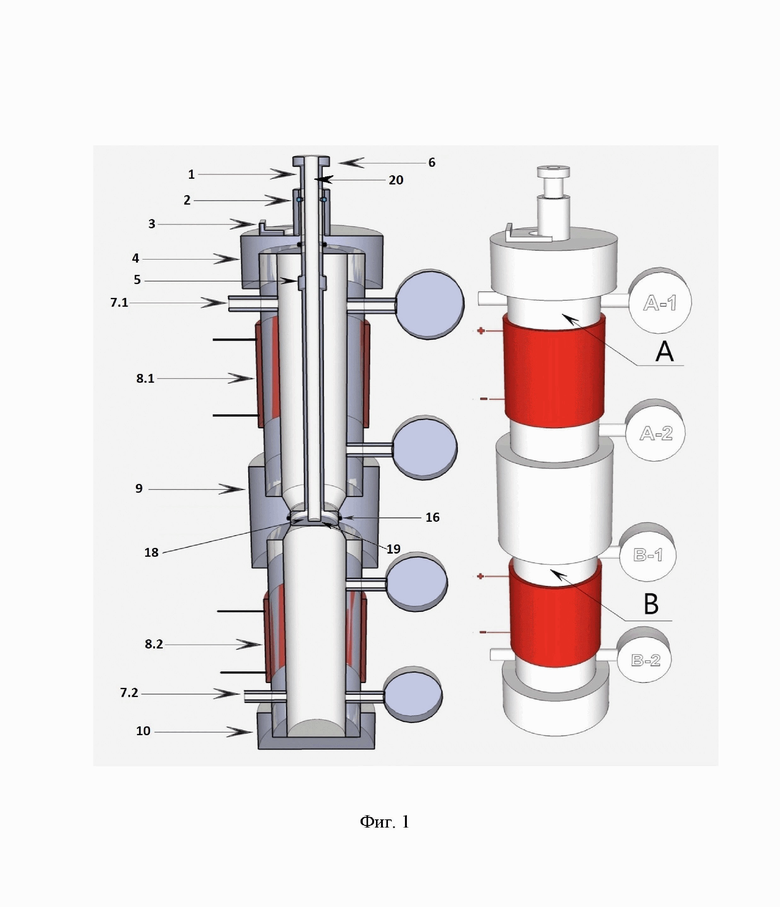

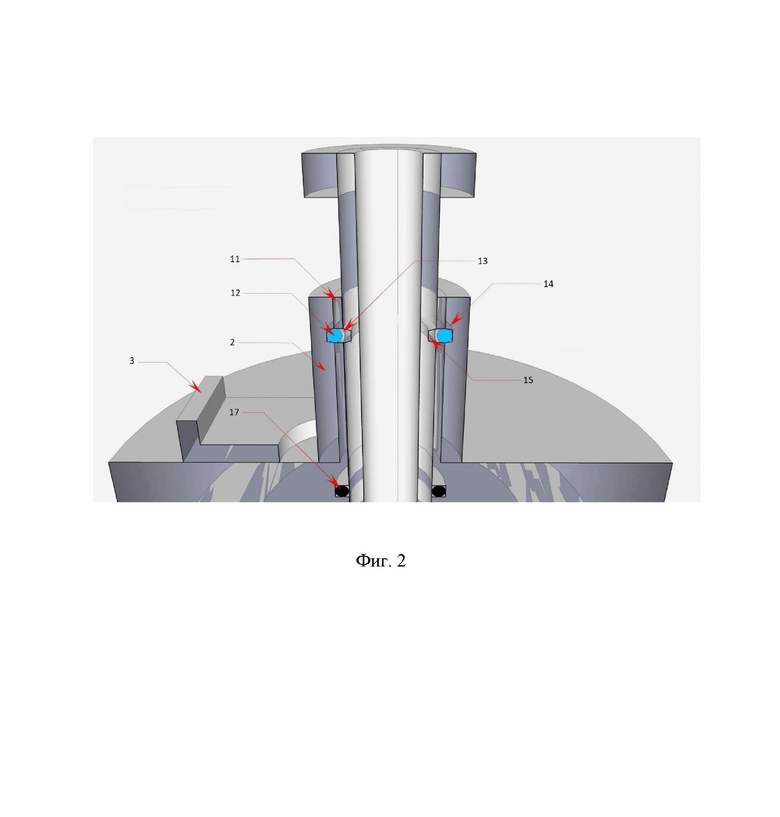

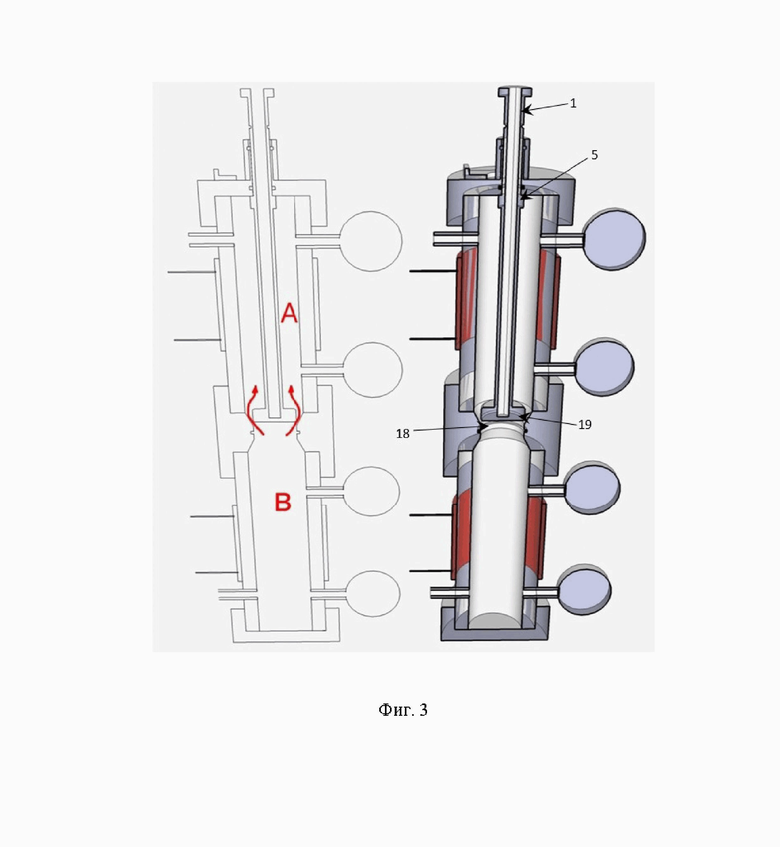

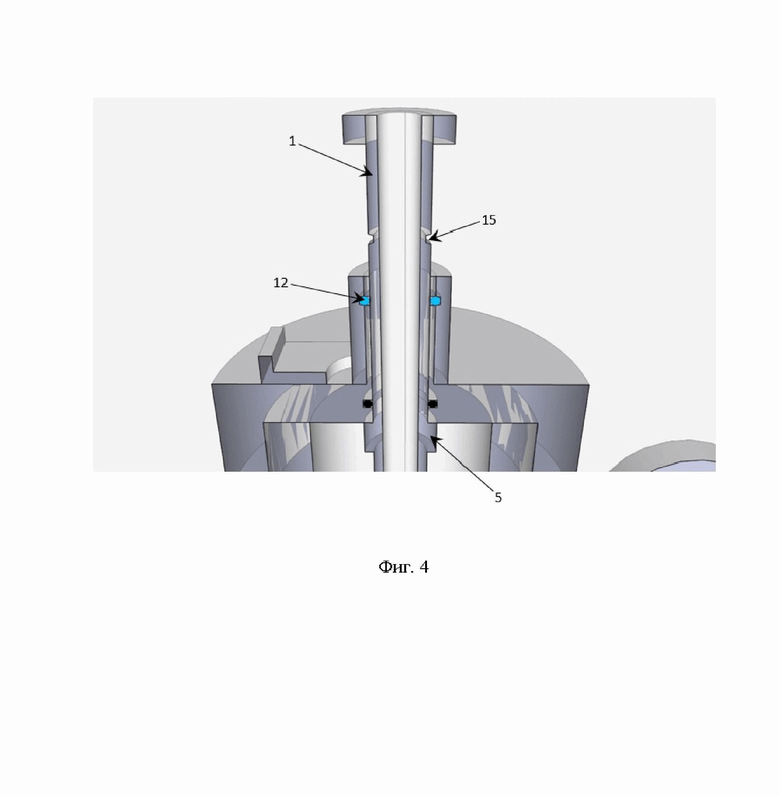

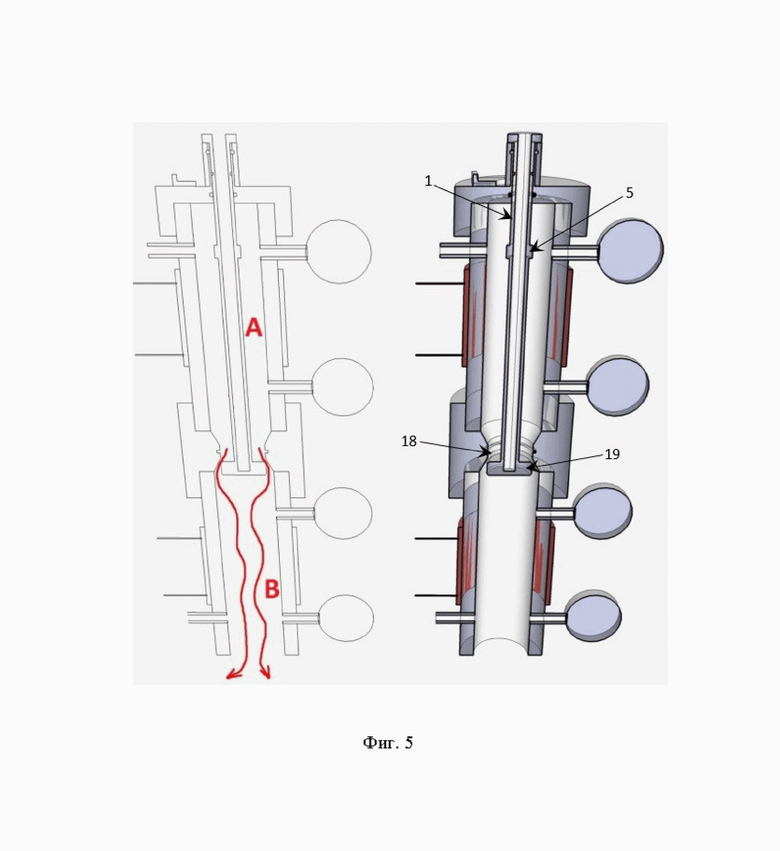

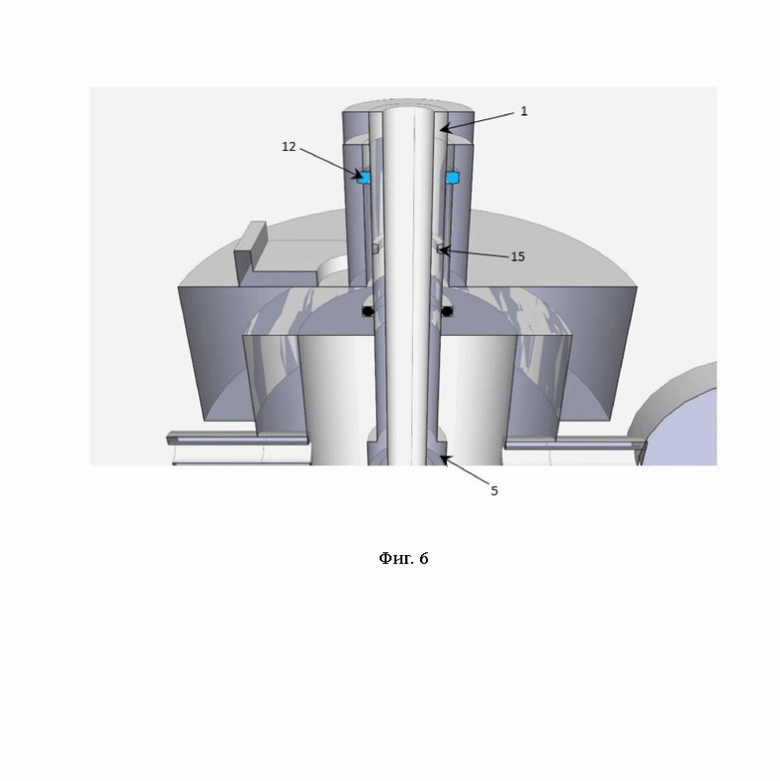

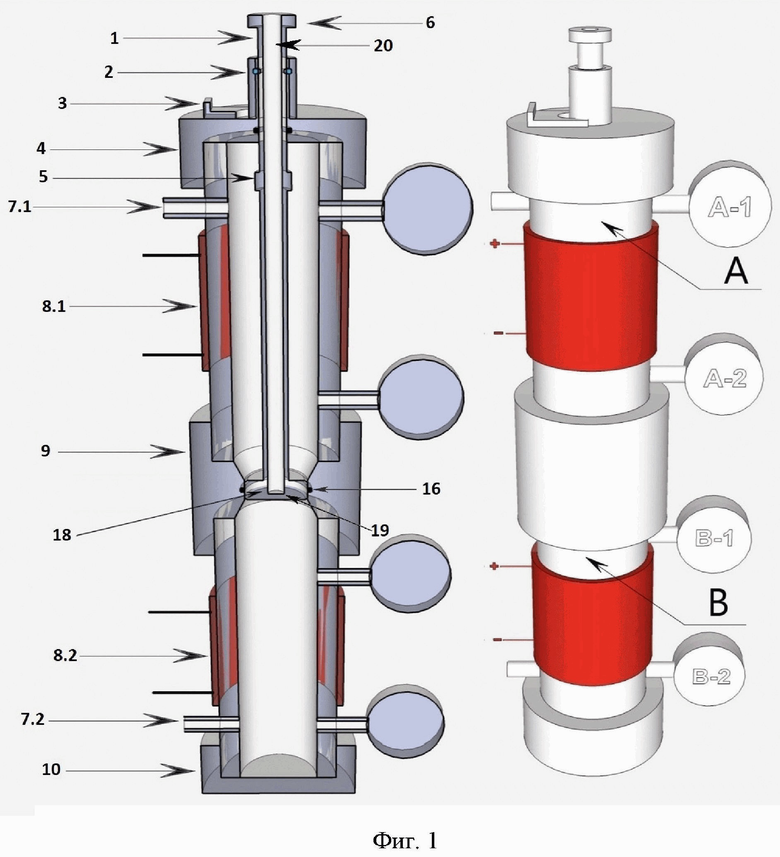

Сущность изобретения поясняется чертежами, где на Фиг. 1-6 показана предпочтительная конструкция устройства для реализации способа диспергирования нитевидных наноструктур.

Устройство для реализации предложенного способа в предпочтительном варианте представляет собой два цилиндра (Фиг. 1) - цилиндр А и цилиндр В, одинаковые по размерам, соединенные муфтой (9) конусообразного внутреннего профиля с уплотнителем (16). Оба цилиндра с обеих сторон имеют навинчивающиеся герметичные крышки (4), (10). Крышка (4) (Фиг. 2) имеет отверстие с уплотнителем (17) и трубку (11) с определенной толщиной стенки с отверстиями под стальные шарики (12). Внутри трубки (11) проходит шток (1) поршня (19) (Фиг. 1), отделяющего один цилиндр от другого по центру соединительной муфты (9). Шток (1) выполнен с отверстием (20) и снабжен упором (5) внутри цилиндра А и концевым упором (6). В верхней части штока (1) выполнена кольцевая проточка (15) (Фиг. 2), которая служит для надежной фиксации поршня (19) относительно цилиндров А, В. На трубку (11) крышки (4) надета свободно двигающаяся запорная втулка (2) (Фиг. 2), имеющая ответную внутреннюю кольцевую проточку (14). В отверстия (13) трубки (11) вставлены стальные подшипниковые шарики (12). При этом диаметр шариков (12), толщина стенки трубки (11) и диаметр отверстий (13) в трубке (11) подобраны так, что при совмещении кольцевых проточек (14) и (15) шарики могут свободно переходить из одной проточки в другую. Фиксация штока (1) (Фиг. 1) организована по принципу быстросъемного соединения, где в зависимости от положения втулки (2), шток (1) надежно фиксируется, или перемещается в сторону, противоположную от цилиндра, который нагружен давлением, до упора (Фиг. 3-6), таким образом физически соединяя цилиндры А и В через образовывающуюся кольцевую щель (18) (Фиг. 3, 5). Цилиндры имеют датчики давления Al, В1, датчики температуры А2, В2, штуцеры (7.1), (7.2) для подачи газа или вакуумирования, электронагреватели (8.1), (8.2). Шток (1) выполнен полым и внутрь него помещен ультразвуковой зонд (на чертежах не показан). Система запирания штока (Фиг. 2) состоит из запорной втулки (2) с фиксатором (3), трубки (11), стальных шариков (12), цилиндрических отверстий (13) в трубке (11), кольцевой проточки (14) в запорной втулке (2), кольцевой проточки (15) в штоке (1). Вся конструкция устройства поворотная, позволяющая попеременно располагать цилиндры А и В вертикально один над другим.

Корпус устройства, а также все уплотнители, должны выдерживать высокую температуру и высокое давление, в частности высокую температуру выше 374 градусов Цельсия, которая является сверхкритической областью воды, и среду высокого давления 22,1 МПа или более. Например, предпочтительнее использовать корпус, изготовленный из никелевого сплава.

Способ осуществляется следующим образом.

В стартовой позиции устройства цилиндр В расположен сверху цилиндра А, крышка (4) отвинчена, поршень (19) штока (1) расположен ровно по центру соединительной муфты (9). Шток (1) зафиксирован шариками (12) (Фиг. 2), находящимися частично в кольцевой проточке (15) штока и частично в отверстиях (13) трубки (11) крышки (4) цилиндра А (Фиг. 1), при этом запорная втулка (2) сдвинута и закреплена фиксатором (3). Далее через штуцер (7.2) в цилиндр В (первая реакционная зона) подается жидкая дисперсионная среда, в качестве которой используется жидкая углекислота СО2 (критическая температура 31°С, критическое давление 7,38 МПа). Жидкий CO2, испаряясь в открытом цилиндре В, охлаждает его до отрицательной температуры. После этого в цилиндр В помещают отмеренное количество нанопорошка из агрегированных и агломерированных наноструктур (например, одностенных нанотрубок) и завинчивают крышку (10). Затем через штуцер (7.2) подают жидкий СО2, на 1/4 заполняя цилиндр В. Далее с помощью электронагревателя (8.2) начинают нагревать цилиндр В микроволновым или индукционным способом до температуры выше 31°С, следя за тем, чтобы давление в цилиндре превысило 7,4 МПа. При необходимости, через штуцер (7.2) нагнетают необходимое давление. После того как СО2 в цилиндре В перешел в фазу сверхкритического флюида, в течение заданного времени (определяется эмпирически) воздействуют на нанопорошок и СО2 ультразвуком с помощью зонда, помещенного в отверстие (20) штока (1). При этом дополнительные колебания наночастиц, созданные ультразвуком, позволяют CO2 в состоянии сверхкритического флюида проникнуть внутрь агломератов и жгутов наноструктур. Затем отключают нагрев цилиндра В, начинают его охлаждать (например, струей испаряющегося СО2) до перевода дисперсионной среды (СО2) из состояния сверхкритического флюида в жидкое состояние. Далее цилиндр А нагревают микроволновым или индукционным способом до температуры выше температуры кипения СО2 (подбирается эмпирически) и через штуцер (7.1) откачивают из него углекислый газ CO2. После достижения заданных параметров доступ через штуцеры 7.1, 7.2 в цилиндры А, В герметично закрывается, далее освобождают запорную втулку (2) от фиксатора (3) и сдвигают ее до совмещения кольцевой проточки (14) (Фиг. 2) с отверстиями (13) в трубке (11). За счет наклона стенок в кольцевой проточке (15) штока (1), который через поршень (19) нагружен давлением в цилиндре В, шарики (12) из кольцевой проточки (15) штока (1) выдавливаются в пространство кольцевой проточки (14) запорной втулки (2). Освободившийся шток (1) и поршень (19) выдавливаются внутрь цилиндра А до упора (5) (Фиг. 3, 4). Через появившиеся кольцевое отверстие 18 (Фиг. 3) содержимое цилиндра В под давлением подается в цилиндр А (вторая реакционная зона). Попав в зону пониженного давления и повышенной температуры, жидкий CO2 мгновенно вскипает, разрушая агломераты и жгуты, образованные наночастицами.

После того, как давление в цилиндрах А и В выравнивается, поршень (19) возвращают в исходное положение, так чтобы кольцевая проточка (15) совместилась с отверстиями (13) (Фиг. 2) в трубке (11). Далее, сдвигая запорную втулку (2), шарики (12) выдавливают в кольцевую проточку (15) штока (1) и фиксируют запорную втулку (2) фиксатором (3). Затем переворачивают всю конструкцию цилиндром А вверх (внутренний объем которого на следующем этапе используется в качестве первой реакционной зоны в соответствии с Фиг. 5, 6), охлаждают цилиндр А до отрицательной температуры и через штуцер (7.1) наполняют его жидким CO2 на 14 Далее повторяют все вышеописанные процедуры столько раз, сколько потребуется для оптимального уровня диспергации. Выгрузка материала происходит через цилиндр В, без процедуры разряжения, с присоединенной приемной емкостью, либо приемным каналом другого диспергатора (на чертежах не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ СВЯЗУЮЩЕЙ ОСНОВЫ ОДИНОЧНЫХ НАНОЧАСТИЦ, ДИСПЕРГИРОВАННЫХ ИЗ ЖГУТОВ И СПУТАННЫХ АГЛОМЕРАТОВ НАНОЧАСТИЦ, И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2788886C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК УЛЬТРАЗВУКОМ | 2017 |

|

RU2692541C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И РЕАКТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2493097C2 |

| ПРИМЕНЕНИЕ ИЗГОТОВЛЕННЫХ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ УГЛЕРОДНОГО СЛЕДА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO | 2019 |

|

RU2788184C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2472580C2 |

| НАНОСТРУКТУРНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1996 |

|

RU2196846C2 |

| СПОСОБ СНИЖЕНИЯ ЭЛЕКТРИЗАЦИИ ЖИДКИХ УГЛЕВОДОРОДОВ ПРИ ОБРАЩЕНИИ С НИМИ | 2018 |

|

RU2709609C1 |

| Способ получения дисперсий углеродных наноматериалов | 2016 |

|

RU2618881C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2013 |

|

RU2548083C2 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

Изобретение относится к способу диспергирования нитевидных наноструктур, в котором вводят в первую реакционную зону жидкую дисперсионную среду, в качестве которой используют жидкую углекислоту, и нанопорошок из агрегированных и агломерированных наноструктур. Нагревают жидкую дисперсионную среду до ее перевода в состояние сверхкритического флюида. Воздействуют на полученную смесь ультразвуком, затем ее охлаждают, переводя дисперсионную среду из состояния сверхкритического флюида в жидкое состояние, нагревают вторую реакционную зону до температуры выше температуры кипения дисперсионной среды, создают в ней необходимое разряжение путем откачки углекислого газа, после чего полученную смесь из первой реакционной зоны мгновенно вводят во вторую реакционную зону. Использование способа позволяет повысить эффективность воздействия на наноматериал, что позволяет осуществить по меньшей мере его качественную подготовку к дальнейшим стадиям диспергирования с применением известных технологий. 6 ил.

Способ диспергирования нитевидных наноструктур, в котором вводят в первую реакционную зону жидкую дисперсионную среду, в качестве которой используют жидкую углекислоту, и нанопорошок из агрегированных и агломерированных наноструктур, нагревают жидкую дисперсионную среду до ее перевода в состояние сверхкритического флюида, воздействуют на полученную смесь ультразвуком, затем ее охлаждают, переводя дисперсионную среду из состояния сверхкритического флюида в жидкое состояние, нагревают вторую реакционную зону до температуры выше температуры кипения дисперсионной среды, создают в ней необходимое разряжение путем откачки углекислого газа, после чего полученную смесь из первой реакционной зоны мгновенно вводят во вторую реакционную зону.

| СПОСОБ ДИСПЕРГИРОВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК УЛЬТРАЗВУКОМ | 2017 |

|

RU2692541C2 |

| ГИЛЬМУТДИНОВ И.М | |||

| и др | |||

| Диспергирование каучукоподобных полимеров методом быстрого расширения сверхкритических растворов // Вестник Казанского технологического университета, 2010, N | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

2025-05-14—Публикация

2023-08-25—Подача