ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области устройств-кристаллизаторов. Кроме того, оно относится к области способов кристаллизации и к использованию кристаллизаторов для осуществления этих способов.

ПРЕДИСТОРИЯ ИЗОБРЕТЕНИЯ

Кристаллизация - естественный или искусственный процесс, при котором образуется твердое тело, в котором атомы или молекулы высоко организованы в структуру, известную как кристалл. Некоторые из способов образования кристаллов - осаждение из раствора, замораживание или, гораздо реже, осаждение непосредственно из газа. Свойства полученного кристалла во многом зависят от таких факторов, как температура, давление воздуха и, в случае жидких кристаллов, время испарения жидкости.

Кристаллизация происходит в два основных этапа. Первый - зарождение, появление кристаллической фазы либо из переохлажденной жидкости, либо из пересыщенного растворителя. Второй этап известен как рост кристаллов, который представляет собой увеличение размера частиц и приводит к кристаллическому состоянию. Важной особенностью этого этапа является то, что свободные частицы образуют слои на поверхности кристалла и застревают в открытых неоднородностях, таких как поры, трещины или их аналоги.

Кристаллизация также является методом химического отделения твердой и жидкой фаз, при котором происходит перенос массы растворенного вещества из жидкого раствора в чистую твердую кристаллическую фазу. В химической технологии кристаллизация происходит в кристаллизаторе. Таким образом, кристаллизация связана с осаждением, хотя в результате получается не аморфное или неорганизованное вещество, а кристалл.

Возможность достижения кристаллизации заключается в охлаждении раствора, из которого должны образовываться кристаллы. Это охлаждение может быть достигнуто за счет прямого или непрямого теплообмена. При непрямом теплообмене охлаждающее вещество и охлаждаемый раствор циркулируют в отдельных закрытых камерах без прямого физического контакта, например, в теплообменнике. При прямом теплообмене охлаждающее вещество и охлаждаемый раствор вступают в непосредственный физический контакт в одном отсеке, который представляет собой кристаллизационную камеру кристаллизатора.

GB932215 (Cerny, 1960) раскрывает непрерывный процесс кристаллизации тетрагидрата нитрата кальция из водных растворов, полученных разложением фосфатной руды азотной кислотой, путем охлаждения растворов инертной жидкостью, имеющей более низкую плотность, чем растворы и не смешивающейся с ними, при этом охлаждающая жидкость, вводимая непосредственно в растворы для охлаждения их до температуры кристаллизации от +10 до -25°С, и нагреваемая и/или испаряющаяся при контакте с ними, вследствие чего растворы перемешиваются и циркулируют восходящей охлаждающей жидкостью или ее парами, при этом охлаждающая жидкость вводится по каплям в нижней части перпендикулярно расположенного цилиндрического тела, расположенного концентрически в сосуде, для поддержания взвешенного состояния растущих кристаллов в вертикальной циркуляции, при этом кристаллы, выращенные в основном до размера от 0,4 до 1,00 мм, оседают на дне сосуда и удаляются вместе с маточным раствором. Охлаждение кристаллизационной ванны до требуемой температуры кристаллизации от +10 до -25°С и передача теплоты кристаллизации достигается либо путем испарения жидкости внутри кристаллизационной ванны или на ее поверхности, либо путем нагревания замораживающей жидкости. Испарившееся замораживающее вещество или подогретая замораживающая жидкость с температурой от -5 до +10°С сливаются в верхней части кристаллизатора в охлаждающее устройство. В охлаждающем устройстве пары замораживающей жидкости конденсируются при температуре от -10 до -35°С, а в случае жидкости охлаждаются до температуры от -10 до -35°С. Из охлаждающего устройства замораживающая жидкость с помощью насоса возвращается в кристаллизатор. Сверху в кристаллизатор непрерывно подают свежий раствор фосфатов, разложенных азотной кислотой, которая охлаждена водой до температуры от 20 до 30°С. Охлажденный раствор с кристаллами тетрагидрата нитрата кальция непрерывно сливают с нижней части кристаллизатора. В случае, когда тепло из кристаллизационной ванны отводится путем испарения, в качестве охлаждающей жидкости можно использовать, например, бутан, пропан, пропано-бутановую смесь или фторированные низшие алканы. В случае, когда тепло от кристаллизационной ванны отводится подогреваемой замораживающей жидкостью, может использоваться бензин, свободный от ненасыщенных и ароматических фракций, насыщенные углеводороды или негидролизуемые галогенизированные углеводороды.

US4452621 (Mobil Oil Corporation, 1984) раскрывает процесс кристаллизации, который усовершенствован за счет использования прямого контактного охлаждения, при котором летучая жидкость испаряется для обеспечения охлаждения, необходимого для осуществления кристаллизации. Выходящие пары летучей жидкости могут быть сжижены и рециркулированы для повторного использования путем манипулирования температурой и/или давлением. В одном варианте осуществления дурол кристаллизуют из фракции ароматических соединений С10 с использованием сжиженного н-бутана в качестве охлаждающего вещества.

Чтобы сократить время кристаллизации и тем самым улучшить производительность и/или эффективность процесса, важно оптимизировать эффективность кристаллизации. Особенно важно убедиться в том, что расход охлаждающего агента сведен к минимуму, а выход кристаллизации из раствора, из которого должна быть выполнена кристаллизация, максимальна. Другими словами, максимальное кристаллообразование должно достигаться при минимальном расходе охлаждающего агента. Кроме того, выбранный охлаждающий агент должен обеспечивать надлежащие условия охлаждения при оптимальных условиях давления и температуры, а также быть совместимым с раствором, что означает, что процесс кристаллизации должен быть безопасным для осуществления.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В первом аспекте раскрытия предмета изобретения раскрыт кристаллизатор. Кристаллизатор представляет собой вертикально расположенный кристаллизатор, содержащий по меньшей мере одну направленную вверх текучую секцию для охлаждения направленного вверх текучего состава, физически отделенного по меньшей мере от одной направленной вниз текучей секции для транспортировки кристаллической суспензии кристаллизованных твердых веществ из состава в направлении вниз; при этом кристаллизатор, дополнительно включает:

• по меньшей мере одно впускное отверстие для состава для введения состава, содержащего по меньшей мере жидкость и твердые вещества, растворенные в жидкости;

• по меньшей мере одно впускное отверстие для охлаждения для подачи охлаждающей жидкости;

• нижнюю часть, при этом направленная вниз текучая секция и направленная вверх текучая секция гидравлически соединяются, образуя по меньшей мере одно выпускное отверстие; и

• верхнюю часть, при этом направленная вверх текучая секция и направленная вниз текучая секция гидравлически соединяются, образуя по меньшей мере одно выпускное отверстие для выпуска охлаждающей жидкости в газообразном состоянии;

при этом по меньшей мере, одно впускное отверстие для состава и, по меньшей мере, одно впускное отверстие для охлаждения сконструированы для обеспечения направленного вверх параллельного потока охлаждающей жидкости и состава в, по меньшей мере, одной направленной вверх текучей секции, и при этом, по меньшей мере, одно выпускное отверстие расположено в самой низкой точке нижней части и сконструировано для сбора кристаллической суспензии, осевшей в этой самой нижней точке под действием силы тяжести.

Параллельный направленный вверх поток охлаждающей жидкости и состава может быть достигнут несколькими способами. В одном варианте осуществления кристаллизатор содержит вертикально расположенный петлеобразный трубопровод, который содержит петлеобразный трубопровод, содержащий по меньшей мере одну направленную вверх текучую секцию, сообщающуюся по текучей среде с двумя или более направленными вниз текучими секциями; или

петлеобразный трубопровод, содержащий по меньшей мере одну направленную вниз текучую секцию, сообщающуюся по текучей среде с двумя или более направленными вверх текучими секциями. В этом варианте осуществления направленная вверх текучая секция и направленная вниз текучая секция физически отделены друг от друга, гидравлически соединяясь друг с другом только в нижней и верхней частях.

В одном варианте осуществления кристаллизатор содержит вертикально расположенный цилиндрический сосуд, содержащий цилиндрический корпус, центрированный внутри цилиндрического сосуда и открытый как на верхнем, так и на нижнем концах, физически отделяющий направленную вверх текучую секцию от направленной вниз текучей секции.

В одном варианте осуществления впускное отверстие для охлаждения расположено перед впускным отверстием для состава.

В одном варианте осуществления кристаллизатор дополнительно содержит газовый компрессор перед выпускным отверстием для сжатия охлаждающей жидкости в газообразном состоянии и повторного введения охлаждающей жидкости в кристаллизатор через впускное отверстие для охлаждения.

В одном варианте осуществления кристаллизатор дополнительно содержит сепаратор для отделения газа, сброшенного в выпускном отверстии в верхней части, от любой кристаллической суспензии, переносимой в выпускном отверстии, при этом сепаратор содержит впускное отверстие, сообщающееся по текучей среде с выпускным отверстием в верхней части; первое выпускное отверстие для газа, сообщающееся по текучей среде с впускным отверстием газового компрессора; и второе выпускное отверстие для кристаллической суспензии, сообщающееся по текучей среде с впускным отверстием для состава в кристаллизаторе.

В одном варианте осуществления кристаллизатор дополнительно содержит средства нагрева для подвода тепла, по меньшей мере, к части стенок направленной вверх текучей секции.

В одном варианте осуществления кристаллизатор дополнительно содержит средства разрушения вблизи выпускного отверстия в нижней части для разрушения кристаллов кристаллической суспензии.

Во втором аспекте раскрытия предмета изобретения раскрыт способ кристаллизации твердых веществ из состава, включающего по меньшей мере жидкость и твердые вещества, растворенные в жидкости, в кристаллизаторе в соответствии с изобретением. Способ включает следующие этапы: а) подача охлаждающей жидкости на впускное отверстие для охлаждения и состава, содержащего по меньшей мере жидкость и твердые вещества, растворенные в жидкости, на впускное отверстие для состава кристаллизатора в соответствии с любым из кристаллизаторов по настоящему изобретению; б) сброс охлаждающей жидкости, переведенной в газообразное состояние, на выпускном отверстии из верхней части кристаллизатора; и в) сбор кристаллической суспензии на выпускном отверстии из нижней части кристаллизатора.

В одном варианте осуществления охлаждающая жидкость и состав подаются в направленную вверх текучую секцию, а охлаждающая жидкость подается ниже впускного отверстия для состава.

В одном варианте осуществления охлаждающая жидкость на этапе (а) представляет собой жидкий СО2 и находится под давлением в диапазоне от 10 до 35 бар.

В одном варианте осуществления способ дополнительно включает следующие этапы:

(г) сбор газа, сброшенного на этапе б);

(д) сжатие газа, собранного на этапе (г), с помощью газового компрессора с получением охлаждающей жидкости; и

(е) повторение этапа (а) с охлаждающей жидкостью, полученной на этапе (д).

В одном варианте осуществления способ дополнительно включает следующие этапы:

(ж) отделение газа, сброшенного в выпускном отверстии на этапе б), от любой кристаллической суспензии, переносимой к выпускному отверстию в сепараторе.

В одном варианте осуществления способ дополнительно включает следующие этапы:

(и) подвод тепла с помощью средств нагрева по меньшей мере к части стенок направленной вверх текучей секции.

В одном варианте осуществления способ дополнительно включает следующие этапы:

(к) разрушение кристаллов кристаллической суспензии с помощью средств разрушения, расположенных вблизи выпускного отверстия в нижней части.

В одном варианте осуществления состав, включающий жидкости и растворенные твердые вещества, получается путем вываривания фосфоритной руды или смеси фосфоритных руд в азотной кислоте, при этом образованные кристаллы представляют собой кристаллы тетрагидрата нитрата кальция.

В одном варианте осуществления способ осуществляется непрерывным образом, и этапы (а), (б) и (в) выполняются одновременно.

В третьем аспекте изобретения раскрыто использование любого из кристаллизаторов по настоящему изобретению для осуществления способа кристаллизации согласно настоящему изобретению.

СПИСОК ФИГУР

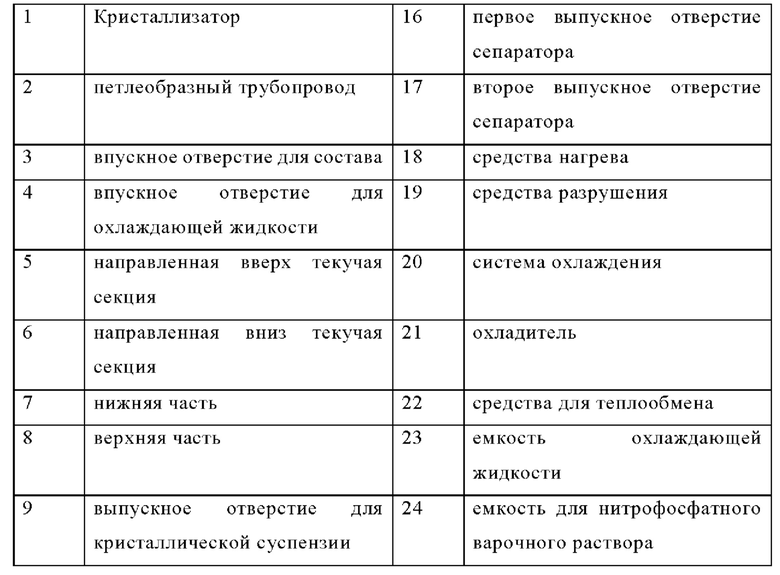

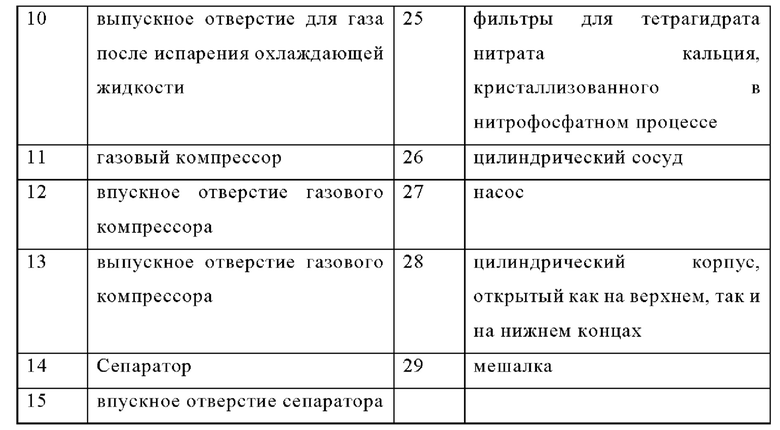

На Фигуре 1 показано схематическое изображение петлеобразного трубопровода 2 в соответствии с первым аспектом изобретения, в котором направленная вверх текучая секция и направленная вниз текучая секция определяют петлеобразный путь потока На Фигуре 2 схематически представлен кристаллизатор 1 в соответствии с первым аспектом изобретения, содержащий компрессор 11

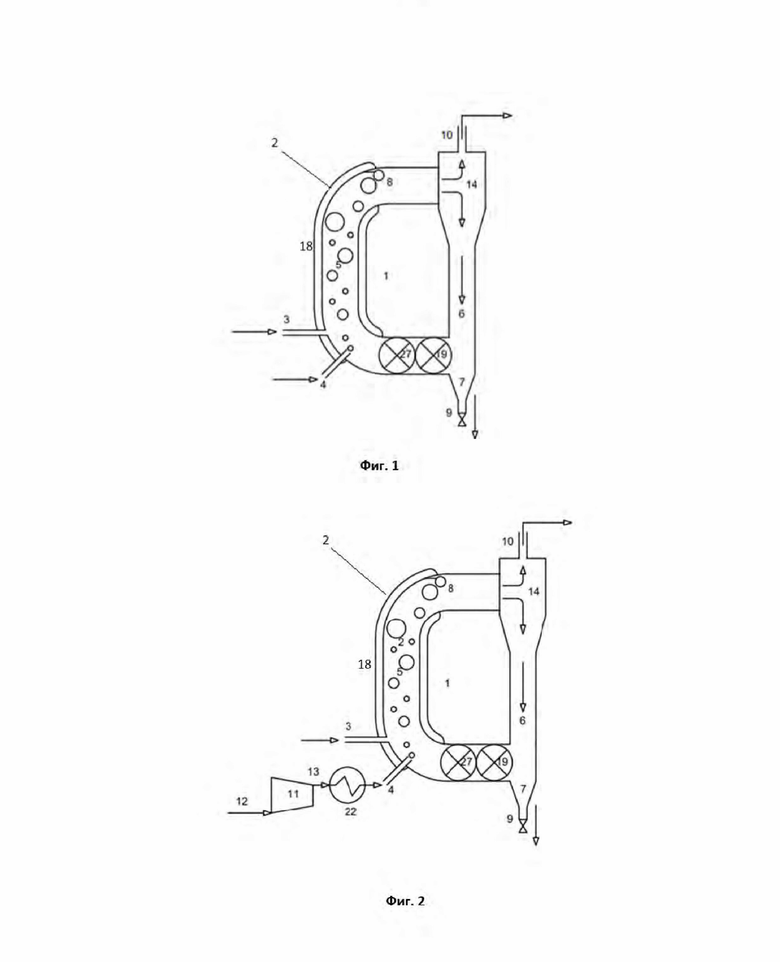

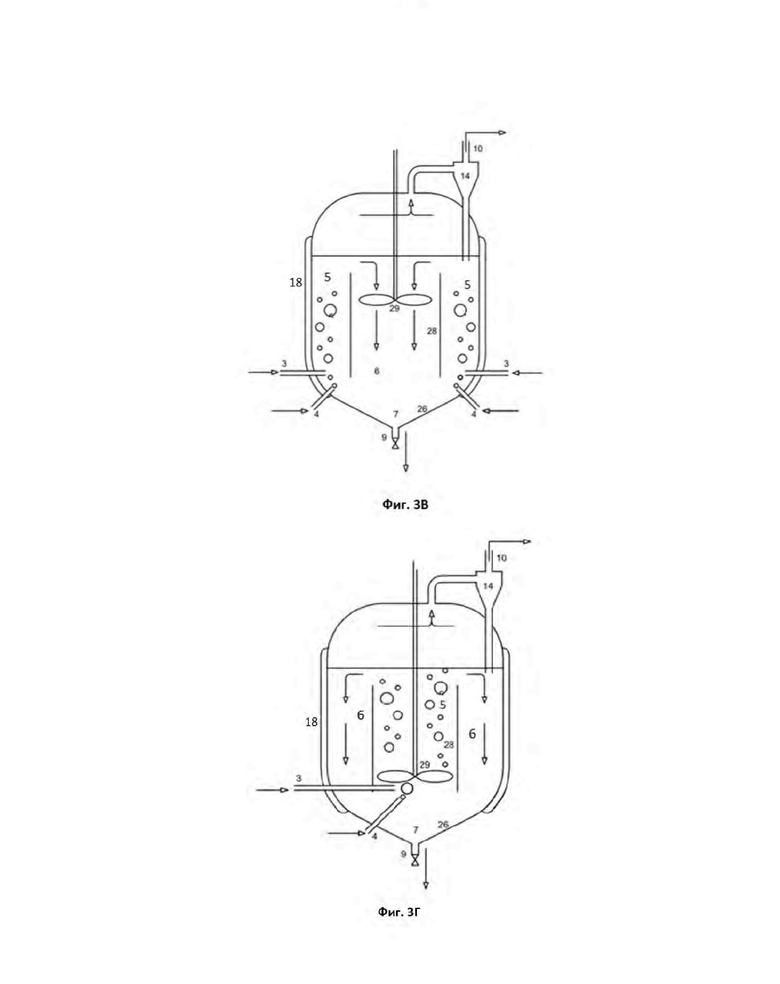

На Фигуре 3А схематически представлен кристаллизатор 1 в соответствии с первым аспектом изобретения, содержащий несколько направленных вверх текучих секций 5

На Фигуре 3Б схематически представлен кристаллизатор 1 в соответствии с первым раскрытием, содержащий несколько направленных вниз текучих секций 6

На Фигуре 3В схематически представлен кристаллизатор 1 в соответствии с первым аспектом изобретения, содержащий несколько направленных вверх текучих секций 5

На Фигуре 3Г схематически представлен кристаллизатор 1 в соответствии с первым аспектом изобретения, содержащий несколько направленных вниз текучих секций 6

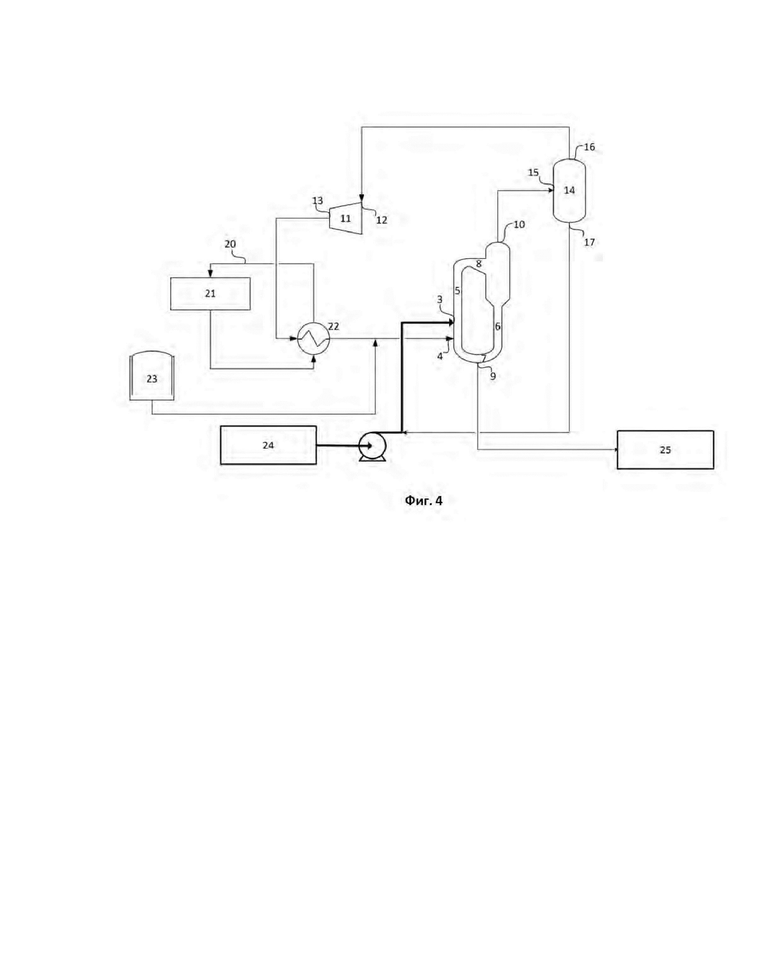

На Фигуре 4 показана блок-схема этапа кристаллизации нитрофосфатного процесса Одда с использованием любого кристаллизатора в соответствии с изобретением

Таблица цифр

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Во всем описании и пунктах формулы изобретения слова «содержать» и их варианты означают «включая, но не ограничиваясь этим», и они не предназначены для (и не исключают) других частей, добавок, компонентов, целых чисел или этапов. Во всем описании и пунктах формулы изобретения единственное число охватывает множественное число, если контекст не требует иного. В частности, когда используется неопределенный артикль, раскрытие следует понимать как предполагающее множественность, а также единственность, если контекст не требует иного.

Следует понимать, что признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в связи с конкретным аспектом, вариантом осуществления или примером раскрытия, применимы к любому другому аспекту, варианту осуществления или примеру, описанным в настоящем документе, если только они не совместимы с ним. Все признаки, раскрытые в данном раскрытии (включая описание, пункты формулы изобретения, реферат и чертежи), и/или все этапы любого способа или процесса, раскрытые таким образом, могут быть объединены в любую комбинацию, за исключением комбинаций, в которых по крайней мере некоторые из таких признаков и/или шаги являются взаимоисключающими. Изобретение не ограничивается деталями любых предшествующих вариантов осуществления. Изобретение распространяется на любой новый элемент или любую новую комбинацию признаков, раскрытых в данном изобретении (включая описание, пункты формулы изобретения, реферат и чертежи), или на любой новый элемент или любую новую комбинацию этапов любого раскрываемого способа или процесса.

Перечисление числовых значений с помощью диапазонов цифр включает все значения и дроби в этих диапазонах, а также указанные конечные точки. Термин «диапазон от … до …», используемый при ссылке на диапазон измеряемой величины, такой как параметр, величина, период времени и т.п., предназначен для включения пределов, связанных с раскрываемым диапазоном.

В качестве примера варианты осуществления кристаллизатора будут обсуждаться с использованием следующих фигур, где цифры относятся к одинаковым или подобным признакам на фигурах.

Как указано в данном документе, низ нижней части 7 соответствует самой нижней точке как нижней части 7, так и самого кристаллизатора 1.

Кристаллизатор

Со ссылкой на Фигуру 1, в конкретном аспекте изобретения раскрыт кристаллизатор 1. Кристаллизатор содержит вертикально расположенный петлеобразный трубопровод 2, который содержит впускное отверстие 3 для подачи состава, включающего, по меньшей мере, жидкость и твердые вещества, растворенные в жидкости; впускное отверстие 4 для подачи охлаждающей жидкости; одну направленную вверх текучую секцию 5 для охлаждения направленного вверх состава и посредством контакта с параллельным направленным вверх потоком охлаждающей жидкости; одну направленную вниз текучую секцию 6 для транспортировки кристаллической суспензии закристаллизовавшихся твердых веществ из состава в направлении вниз; нижнюю часть 7, в которой направленная вниз текучая секция 6 и направленная вверх текучая секция 5 гидравлически соединяются, образуя по меньшей мере одно выпускное отверстие 9; и верхнюю часть 8, в которой направленная вверх текучая секция 5 и направленная вниз текучая секция 6 соединяются по текучей среде, включая по меньшей мере одно выпускное отверстие 10 для сброса охлаждающей жидкости в газообразном состоянии; при этом по меньшей мере одно впускное отверстие 3 для состава и по меньшей мере одно впускное отверстие 4 для охлаждения сконструированы для обеспечения направленного вверх параллельного потока охлаждающей жидкости и состава по меньшей мере в одной направленной вверх текучей секции 5, и при этом по меньшей мере одно выпускное отверстие 9 расположено в самой нижней точке нижней части и сконструировано для сбора кристаллической суспензии, осевшей в этой самой нижней точке под действием силы тяжести.

В отличие от предшествующего уровня техники GB932215 (Cerny, 1960) HUS4452621, состав и охлаждающая жидкость протекают параллельно в кристаллизаторе 1 настоящего изобретения. Действительно, кристаллизатор 1 содержит вертикально расположенный петлеобразный трубопровод 2. Охлаждающая жидкость и состав вводятся соответственно на впускных отверстиях 4 и 3. Жидкости из кристаллической суспензии после отделения кристаллической суспензии, возвращаясь из направленной вниз текучей секции 6 в направленную вверх текучую секцию 5, перемещают состав вверх по направленной вверх текучей секции 5. Кроме того, по мере разогрева охлаждающей жидкости при контакте с составом часть ее начинает испаряться с образованием пузырьков газа. В результате, и охлаждающая жидкость, когда ее часть испаряется, и состав текут в направлении вверх в направленной вверх текучей секции 5 петлеобразного трубопровода 2. Оба впускных отверстия 3 и 4 предпочтительно расположены в направленной вверх текучей секции, а впускное отверстие 4 предпочтительно расположено перед впускным отверстием 3, чтобы облегчить перемещение состава вверх, в направленной вверх текучей секции 5 перемещающейся вверх. При необходимости наличие насоса 27 может дополнительно способствовать потоку в направленной вверх текучей секции. Состав охлаждается, при контакте с охлаждающей жидкостью твердые вещества, растворенные в составе, начинают кристаллизоваться, в результате чего образуется кристаллическая суспензия.

Состав и охлаждающая жидкость в конечном итоге достигают вершины петлеобразной части 2 верхней части 8. В этой верхней части 8 находятся состав и охлаждающая жидкость, а также газ, образующийся в результате испарения охлаждающей жидкости, и кристаллы, образующиеся в результате кристаллизации растворенных твердых веществ в составе. Иными словами, в этой верхней части 8 находится смесь кристаллической суспензии и газа, а жидкости кристаллической суспензии включают любую оставшуюся неиспарившуюся охлаждающую жидкость и состав с некристаллизованными, а, следовательно, все еще растворенными твердыми веществами.

Поскольку газ легче, чем кристаллическая суспензия, газ выходит через выпускное отверстие 10, что обеспечивает удобное отделение газа от кристаллической суспензии. С другой стороны, кристаллическая суспензия течет вниз по направленной вниз текучей секции 6 петлеобразного трубопровода 2. Как только кристаллическая суспензия достигает нижней части 7 петлеобразного трубопровода 2, кристаллы, будучи более тяжелыми, чем жидкости в кристаллической суспензии, оседают и могут собираться на выпускном отверстии 9. Кристаллы, которые легче, чем жидкости кристаллической суспензии, не оседают и возвращаются в петлю. Кроме того, это приводит к эффекту плавучести, благодаря чему жидкости и более легкие кристаллы кристаллической суспензии направляются к направленной вверх текучей секции 5. В результате жидкости и некоторые кристаллы кристаллической суспензии рециркулируются в петлеобразном трубопроводе 2, что максимизирует выход кристаллов: растворенные твердые вещества, не кристаллизовавшиеся по одной петлевой траектории, могут кристаллизоваться из рециркулированных кристаллов, действующих как зародышеобразования, в последующей петлевой траектории. Эффект плавучести и рециркуляция жидкостей и некоторых кристаллов кристаллической суспензии дополнительно создают дополнительную силу для перемещения охлаждающей жидкости и состава вверх по направленной вверх текучей секции 5. При необходимости отделение кристаллов в нижней части 7 в отличие от выполнения естественным путем в зависимости от веса кристаллов, может быть выполнено с помощью средств классификации (не показаны). Средства классификации классифицируют кристаллы в соответствии с их размером и отделяют кристаллы достаточно большого размера, установленного конечным пользователем кристаллизатора, и направляют эти кристаллы к выпускному отверстию 9, тогда как оставшиеся кристаллы возвращаются в петлеобразный трубопровод 2.

Таким образом, кристаллизатор имеет то преимущество, что благодаря петлеобразному трубопроводу достигается как легкое отделение газа от кристаллической суспензии, так и максимальный выход кристаллизации.

Со ссылкой Фигуры 3А и 3Б согласно одному варианту осуществления кристаллизатора по первому аспекту изобретения, кристаллизатор содержит петлеобразный трубопровод 2, содержащий по меньшей мере одну направленную вниз текучую секцию 6, сообщающуюся по текучей среде с двумя или более направленными вверх текучими секциями 5, в котором, в частности, верхний конец и нижний конец направленной вниз текучей секции 6 соединены друг с другом через трубку, представляющую собой направленную вверх текучую секцию 5, таким образом образуя петлеобразный трубопровод 2 (Фигура 3А); или петлеобразный трубопровод 2, содержащий по меньшей мере одну направленную вверх текучую секцию 5, сообщающуюся по текучей среде с двумя или более направленными вниз текучими секциями 6, при этом, в частности, верхний конец и нижний конец направленной вверх текучей секции 5 соединены друг с другом через трубку, представляющую собой направленную вниз текучую секцию 6, образуя, таким образом, петлеобразный трубопровод 2 (Фигура 3Б).

Этот вариант осуществления может быть расширен до более чем двух направленных вверх или вниз текучих секций для оптимизации кристаллизации: за счет оптимизации соотношения объема в направленной вверх текучей секции 5 к объему в направленной вниз текучей секции 6, соотношение соответствующего времени выдерживания оптимизируется и, таким образом, инициализация кристаллизации, зарождение оптимизируется в направленной вверх текучей секции 5, а рост кристаллов оптимизируется в направленной вниз текучей секции 6. Оптимальное соотношение объема направленной вверх текучей секции 5 к объему направленной вниз текучей секции 6 может составлять от 0,001 до 1000, или от 0,01 до 100, или от 0,1 до 10. Кроме того, наличие дополнительной направленной вверх или вниз текучей секции позволяет осуществлять процесс с использованием кристаллизатора по настоящему изобретению в большем масштабе, что приводит к увеличению производства кристаллизованного продукта.

В конкретном варианте осуществления кристаллизатор содержит два или более вертикально расположенных петлеобразных трубопровода 2, имеющих две или более направленных вверх текучих секций 5, соединенных общей направленной вниз текучей секции 6 (на Фигуре 3А показаны 2 трубопровода). Кристаллизатор содержит одно выпускное отверстие 9 для кристаллической суспензии и одно выпускное отверстие 10 для газа после испарения охлаждающей жидкости. Выпускные отверстия 9 и 10 расположены соответственно внизу и вверху общей направленной вниз текучей секции 6.

В конкретном варианте осуществления кристаллизатор 1 содержит два или более вертикально расположенных петлеобразных трубопроводов 2, имеющих две или более направленных вниз текучих секций 5, соединенных общей направленной вверх текучей секцией 6 (на Фигуре 3Б показаны 2 трубопровода). Кристаллизатор содержит выпускное отверстие 9 для кристаллической суспензии и выпускное отверстие 10 для газа после испарения охлаждающей жидкости, расположенные соответственно внизу и вверху каждой направленной вниз текучей секции 6.

Со ссылкой на Фигуры 3В и 3Г в конкретном аспекте изобретения раскрыт кристаллизатор 1. Этот кристаллизатор можно рассматривать как экстраполяцию ранее описанного кристаллизатора с несколькими трубопроводами, где трубопроводы теперь объединены в один тороидальный трубопровод. Кристаллизатор 1 содержит вертикально расположенный цилиндрический сосуд 26, имеющий цилиндрический корпус 28, центрированный внутри цилиндрического сосуда 26 и открытый как на верхнем, так и на нижнем концах. Цилиндрический сосуд 26 содержит впускное отверстие 3 для введения состава, включающего по меньшей мере жидкость и твердые вещества, растворенные в жидкости; впускное отверстие 4 для охлаждения для подачи охлаждающей жидкости; одну направленную вверх текучую секцию 5 для охлаждения направленного вверх состава посредством контакта с параллельной направленной вверх охлаждающей жидкостью; одну направленную вниз текучую секцию 6 для транспортировки кристаллической суспензии закристаллизовавшихся твердых веществ из состава в направлении вниз; нижнюю часть 7, соединяющую направленную вниз текучую секцию 6 и направленную вверх текучую секцию 5; верхнюю часть 8, соединяющую направленную вверх текучую секцию 5 и направленную вниз текучую секцию 6; выпускное отверстие 9 в нижней части 7 для сбора кристаллической суспензии; и выпускное отверстие 10 в верхней части 8 для сбора охлаждающей жидкости в ее газообразном состоянии после ее преобразования в газообразное состояние путем теплообмена с составом; при этом состав и охлаждающая жидкость соответственно вводятся во впускное отверстие 3 для состава и впускное отверстие 4 для охлаждения, вследствие чего состав и охлаждающая жидкость текут в петлеобразном трубопроводе 2 параллельно.

В отличие от предшествующего уровня техники GB932215 (Cerny, 1960) и US4452621, состав и охлаждающая жидкость протекают параллельно в кристаллизаторе 1 настоящего изобретения. Действительно, кристаллизатор 1 содержит вертикально расположенный петлеобразный трубопровод 2. Охлаждающая жидкость и состав вводятся соответственно на впускных отверстиях 4 и 3. Жидкости из кристаллической суспензии после отделения кристаллической суспензии, возвращаясь из направленной вниз текучей секции 6 в направленную вверх текучую секцию 5, перемещают состав вверх по направленной вверх текучей секции 5. Кроме того, по мере разогрева охлаждающей жидкости при контакте с составом часть ее начинает испаряться с образованием пузырьков газа. В результате, и охлаждающая жидкость, когда ее часть испаряется, и состав текут в направлении вверх в направленной вверх текучей секции 5 петлеобразного трубопровода 2. В соответствии с одним вариантом осуществления оба впускных отверстия 3 и 4 расположены в направленной вверх текучей секции. В соответствии с другим вариантом осуществления оба впускных отверстия 3 и 4 расположены в направленной вверх текучей секции, а впускное отверстие 4 расположено перед впускным отверстием 3, чтобы облегчить перемещение состава вверх в направленной вверх текучей секции 5. При необходимости наличие насоса 27 может дополнительно способствовать потоку в направленной вверх текучей секции. Состав охлаждается, при контакте с охлаждающей жидкостью твердые вещества, растворенные в составе, начинают кристаллизоваться, в результате чего образуется кристаллическая суспензия.

Состав и охлаждающая жидкость в конечном итоге достигают вершины петлеобразной части 2 верхней части 8. В этой верхней части 8 находятся состав и охлаждающая жидкость, а также газ, образующийся в результате испарения охлаждающей жидкости, и кристаллы, образующиеся в результате кристаллизации растворенных твердых веществ в составе. Иными словами, в этой верхней части 8 находится смесь кристаллической суспензии и газа, а жидкости кристаллической суспензии включают любую оставшуюся неиспарившуюся охлаждающую жидкость и состав с некристаллизованными, а, следовательно, все еще растворенными твердыми веществами.

Поскольку газ легче, чем кристаллическая суспензия, газ выходит через выпускное отверстие 10, что обеспечивает удобное отделение газа от кристаллической суспензии. С другой стороны, кристаллическая суспензия течет вниз по направленной вниз текучей секции 6 петлеобразного трубопровода 2. Как только кристаллическая суспензия достигает нижней части 7 петлеобразного трубопровода 2, кристаллы, будучи более тяжелыми, чем жидкости в кристаллической суспензии, оседают и могут собираться на выпускном отверстии 9. Кристаллы, которые легче, чем жидкости кристаллической суспензии, не оседают и возвращаются в петлю. Кроме того, это приводит к эффекту плавучести, благодаря чему жидкости и более легкие кристаллы кристаллической суспензии направляются к направленной вверх текучей секции 5. В результате жидкости и некоторые кристаллы кристаллической суспензии рециркулируются в петлеобразном трубопроводе 2, что максимизирует выход кристаллов: растворенные твердые вещества, не кристаллизовавшиеся по одной петлевой траектории, могут кристаллизоваться из рециркулированных кристаллов, действующих как зародышеобразования, в последующей петлевой траектории. Эффект плавучести и рециркуляция жидкостей и некоторых кристаллов кристаллической суспензии дополнительно создают дополнительную силу для перемещения охлаждающей жидкости и состава вверх по направленной вверх текучей секции 5. При необходимости отделение кристаллов в нижней части 7 в отличие от выполнения естественным путем в зависимости от веса кристаллов, может быть выполнено с помощью средств классификации. Средства классификации классифицируют кристаллы в соответствии с их размером и отделяют кристаллы достаточно большого размера, установленного конечным пользователем кристаллизатора, и направляют эти кристаллы к выпускному отверстию 9, тогда как оставшиеся кристаллы возвращаются в петлеобразный трубопровод 2.

Таким образом, кристаллизатор имеет то преимущество, что благодаря петлеобразному трубопроводу достигается как легкое отделение газа от кристаллической суспензии, так и максимальный выход кристаллизации.

В конкретном варианте осуществления кристаллизатор 1 содержит одну направленную вниз текучую секцию 6 внутри цилиндрического сосуда 28, центрированного в цилиндрическом корпусе 26, и две направленных вверх текучих секций 5, то есть по одной с каждой стороны цилиндрического сосуда 28, центрированного в цилиндрическом корпусе 26 (Фигура 3В). Каждая направленная вверх текучая секция содержит впускное отверстие для состава 3 и впускное отверстие для охлаждающей жидкости 4, расположенные в нижней части 7 кристаллизатора. Впускное отверстие для охлаждающей жидкости 4 расположено перед впускным отверстием для состава 3. Цилиндрический сосуд 28, центрированный в цилиндрическом корпусе 26, содержит мешалку 29. Кристаллизатор содержит выпускное отверстие 9 для кристаллической суспензии и выпускное отверстие 10 для газа после испарения охлаждающей жидкости, расположенные соответственно внизу и вверху направленной вниз текучей секции. Мешалка расположена внутри цилиндрического сосуда 28 на расстоянии от 15% до 40%, предпочтительно от 20% до 35%, еще более предпочтительно от 25% до 30% высоты цилиндрического сосуда 28 перед верхней частью цилиндрического сосуда 28. Когда мешалка расположена на этой высоте, перемешивание поступающей кристаллической суспензии увеличивается до максимума, в то же время сводится к минимуму обратное давление, которое может привести к возврату кристаллической суспензии в направленную вниз текучую секцию.

В конкретном варианте осуществления кристаллизатор 1 содержит одну направленную вверх текучую секцию 5 внутри цилиндрического сосуда 28, центрированного в цилиндрическом корпусе 26, и две направленных вниз текучих секций 6, то есть по одной с каждой стороны цилиндрического сосуда 28, центрированного в цилиндрическом корпусе 26 (Фигура 3В). (Фигура 3В). Направленная вверх текучая секция содержит впускное отверстие для состава 3 и впускное отверстие для охлаждающей жидкости 4, расположенные в нижней части 7 кристаллизатора. Цилиндрический сосуд 28, центрированный в цилиндрическом корпусе 26, дополнительно содержит мешалку 29. Кристаллизатор содержит выпускное отверстие 9 для кристаллической суспензии и выпускное отверстие 10 для газа после испарения охлаждающей жидкости, расположенные соответственно внизу и вверху направленной вниз текучей секции. Мешалка расположена внутри цилиндрического сосуда 28 на расстоянии от 15% до 40%, предпочтительно от 20% до 35%, еще более предпочтительно от 25% до 30% высоты цилиндрического сосуда 28 от нижней части цилиндрического сосуда 28. Когда мешалка расположена на этой высоте, перемешивание поступающего состава и охлаждающей жидкости увеличивается до максимума, в то же время сводится к минимуму обратное давление, которое ограничивало бы поступающие потоки состава и охлаждающей жидкости.

Со ссылкой на Фигуру 2 в соответствии с одним вариантом осуществления любого из кристаллизаторов согласно настоящему изобретению кристаллизатор дополнительно содержит газовый компрессор 11, содержащий впускное отверстие 12, сообщающееся по текучей среде с выпускным отверстием 10 в верхней части 8, для газа, подлежащего сжатию, и выпускное отверстие 13, сообщающееся по текучей среде с впускным отверстием 4 для охлаждения, для сжатия газа и его преобразования в охлаждающую жидкость. Когда такой газовый компрессор 11 подсоединен таким образом к верхней части 8, газ, выходящий из выпускного отверстия 10, может сжиматься и подаваться на впускное отверстие 4, вследствие чего количество газов, сжимаемых для получения охлаждающей жидкости, сводится к минимуму. Другими словами, газовый компрессор позволяет ре циркулировать отходящие газы на выпускное отверстие 10 и после сжатия в жидкость подавать в петлеобразный трубопровод 2.

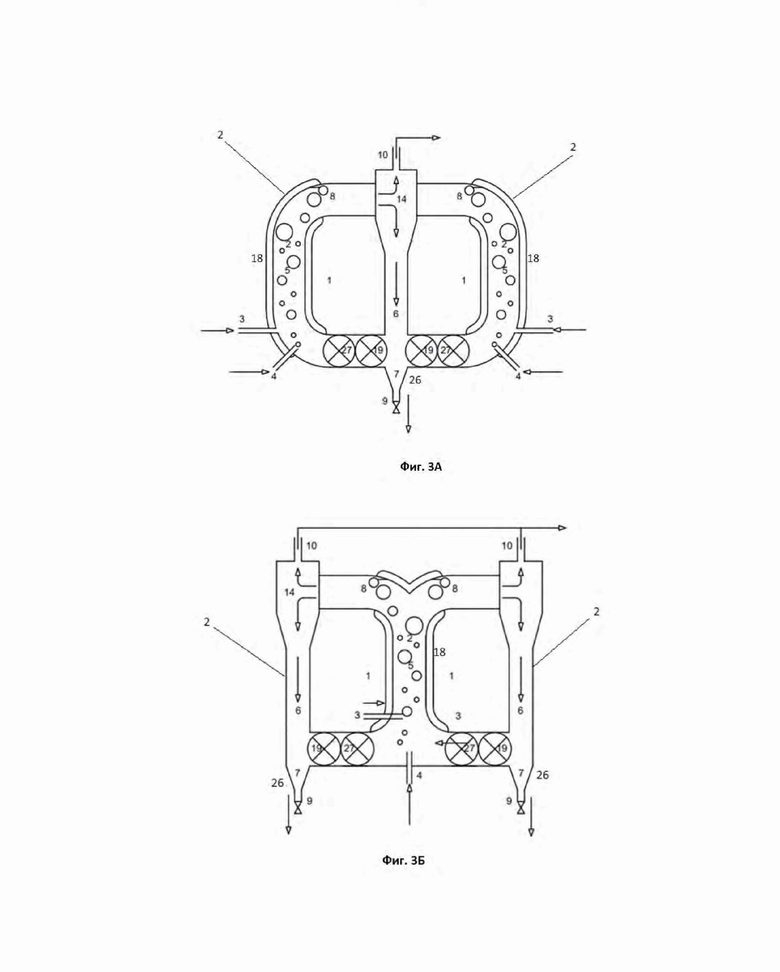

Кроме того, как показано на Фигуре 4, способ по настоящему изобретению может включать систему 20 охлаждения, содержащую охладитель 21 и средства 22 для теплообмена между охлаждающим веществом из охладителя 21 и охлаждающей жидкостью. При этом охлаждающая жидкость охлаждается до температуры ниже температуры зарождения кристаллизуемых твердых веществ, например, в диапазоне от -275°С до -5°С, или от -40°С до -5°С, или от -15°С до -5°С. Такая система охлаждения предотвратит испарение охлаждающей жидкости до ее подачи на впускное отверстие 3 кристаллизатора 1.

Со ссылкой на Фигуры 1, 2, 3А и 3Б согласно одному варианту осуществления любого из кристаллизаторов изобретения, кристаллизатор дополнительно содержит сепаратор 14 для отделения газа, сброшенного в выпускном отверстии 10 в верхней части 8, от любой кристаллической суспензии, уносимой через выпускное отверстие 10. Сепаратор 14 содержит впускное отверстие 15, сообщающееся по текучей среде с выпускным отверстием 10 в верхней части 8; и, в частности, первое выпускное отверстие 16 для газа, сообщающееся по текучей среде с впускным отверстием 12 газового компрессора 11, и второе выпускное отверстие 17 для кристаллической суспензии, сообщающееся по текучей среде с впускным отверстием 3 для состава кристаллизатора 1. При наличии такого сепаратора 14 выход кристаллизации максимален, поскольку кристаллическая суспензия, выносимая через выпускное отверстие 10, рециркулируется в петлеобразный трубопровод 2. При вторичной переработке в петлеобразном трубопроводе кристаллы кристаллической суспензии могут оседать в нижней части 7 для сбора на выпускном отверстии 9. Кроме того, наличие сепаратора предотвращает, в случаях, когда также имеется газовый компрессор 11 и газы на выпускном отверстии 10, как описано выше, рециркулируются в газовый компрессор 11, перенос твердых частиц в газовый компрессор 11, что может привести к повреждению газового компрессора 11.

В соответствии с одним вариантом осуществления любого из кристаллизаторов, согласно настоящему изобретению, кристаллизатор дополнительно содержит средства нагрева для подвода тепла по меньшей мере к части стенок направленной вверх текучей секции 5. Как указано в данном документе, средства нагрева могут быть выбраны из нагревательного кожуха или средств для подачи пара или средств для подачи кипящей воды. В частности, средства нагрева представляют собой нагревательный кожух. Средства нагрева препятствуют тому, чтобы температура на стенках направленной вверх текучей секции достигала температуры, которая ниже оптимального диапазона от -275°С до 5°С, или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С. При поддержании температуры на стенках направленной вверх текучей секции в диапазоне от 5°С до 40°С, или от 10°С до 40°С, или от 15°С до 40°С, или от 20°С до 40°С или от 30°С до 40°С предотвращается накопление кристаллов на стенках направленной вверх текучей секции 5, вследствие чего кристаллы могут с большой эффективностью собираться на выпускном отверстии 9 в нижней части 7.

Кроме того, предотвращение накопления кристаллов на этих стенках способствует потоку в направленной вверх текучей секции 5 и снижает вероятность закупорки из-за скопления кристаллов.

В частности, направленная вверх текучая секция содержит средства измерения температуры, такие как датчики температуры. Таким образом, можно определить, когда температура в направленной вверх текучей секции ниже оптимального диапазона от -275°С до 5°С, или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С и, таким образом, определить, когда необходимо подать тепло с помощью средств 18 нагрева, по крайней мере, к части стенок направленной вверх текучей секции 5.

На Фигурах 1, 2, 3А и 3В можно видеть, что в соответствии с одним вариантом осуществления любого из кристаллизаторов изобретения, кристаллизатор дополнительно содержит средства 19 разрушения вблизи выпускного отверстия 9 в нижней части для разрушения кристаллов кристаллической суспензии. Как указано в данном документе, средства разрушения могут быть выбраны из дробилки, мешалки или измельчителя. В частности, средством разрушения является дробилка. В присутствии таких средств разрушения кристаллы разрушаются до зародышеобразований с таким расчетом, чтобы рециркуляция зародышей в петлеобразный трубопровод 2 способствовала кристаллизации твердых веществ из состава.

Метод кристаллизации

Настоящим ссылаемся на Фигуру 4. Во втором аспекте изобретения раскрыт способ кристаллизации твердых веществ из состава, включающего по меньшей мере жидкость и твердые вещества, растворенные в жидкости. Способ включает следующие этапы: а) подача охлаждающей жидкости на впускное отверстие 4 для охлаждения и состава, содержащего по меньшей мере жидкость и твердые вещества, растворенные в жидкости, на впускное отверстие 3 для состава кристаллизатора 1 по настоящему изобретению; б) сбор охлаждающей жидкости, переведенной в газообразное состояние, на выпускном отверстии 10 в верхней части 8 кристаллизатора 1; и в) сбор кристаллической суспензии на выпускном отверстии 9 в нижней части 7 кристаллизатора 1. Как описано в связи с петлеобразным трубопроводом 2, наличие этого петлеобразного трубопровода 2 в способе по настоящему изобретению приводит к тому, что способ обладает как преимуществами легкого отделения газа от кристаллической суспензии, так и способствует максимальному выходу кристаллизации.

Охлаждающей жидкостью должна быть охлаждающая жидкость, которая в процессе эксплуатации при нормальных условиях эксплуатации переходит в газообразное состояние и собирается на выпускном отверстии 10 в верхней части 8 кристаллизатора. Она может быть выбрана из группы, состоящей из жидкого СО2, жидкого пропана, жидкого бутана, смесей жидкого пропана и жидкого бутана, фреонов или жидкого N2O. Температура охлаждающей жидкости может быть от -275°С до 5°С, или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С. Давление, при котором охлаждающий агент находится в жидком состоянии или, другими словами, при котором охлаждающий агент является охлаждающей жидкостью, может находиться в диапазоне от 2 до 35 бар, или от 5 до 35 бар, или от 10 до 35 бар, или от 12 до 30 бар, или от 15 до 25 бар.

В соответствии с одним вариантом осуществления способа изобретения охлаждающая жидкость на этапе а) представляет собой жидкий СО2, давление в котором находится в диапазоне от 10 до 35 бар. В этих условиях кристаллизация твердых веществ, растворенных в составе, максимальна. В дополнение к тому, что он существует в жидкой форме при температуре и давлении, подходящих для достижения кристаллизации твердых веществ, растворенных в составе, жидкий СО2 имеет преимущество безопасного процесса кристаллизации. Действительно, в отличие от органических охлаждающих жидкостей, в случае, если состав содержит растворенные соединения на основе нитратов, образование взрывоопасных органических нитратов не будет происходить в присутствии жидкого СО2.

В соответствии с одним вариантом осуществления способа по настоящему изобретению охлаждающая жидкость и состав подаются в направленную вверх текучую секцию 5, а охлаждающая жидкость подается ниже впускного отверстия 3 для состава. Таким образом, облегчается перемещение состава вверх по направленной вверх текучей секции 5.

Настоящим ссылаемся на Фигуры 1, 2, 3А и 3Б. При необходимости способ может включать этап откачки, на котором содержимое нижней части 7 кристаллизатора перекачивается с помощью насоса 26 в направленную вверх текучую секцию 5, тем самым способствуя потоку в направленной вверх текучей секции 5. При необходимости способ включает этап классификации, на которой кристаллы в нижней части 7 кристаллизатора 1 классифицируют с использованием средств классификации (не показаны) таким образом, чтобы кристаллы достаточно большого размера, как определено конечным пользователем способа, собирались на выпускном отверстии 9, а более мелкие кристаллы рециркулировались в качестве зародышей в направленной вверх текучей секции 5, тем самым способствуя росту кристаллов в этой секции.

Настоящим ссылаемся на Фигуры 3В и 3Г. При необходимости способ дополнительно включает этап перемешивания с использованием мешалки 29, когда способ используется в сочетании с кристаллизатором 1 в соответствии с вариантом осуществления кристаллизатора 1 с цилиндрическим сосудом 26. Такой этап перемешивания способствует смешиванию состава и охлаждающей жидкости, способствуя, таким образом, охлаждению состава и, в свою очередь, способствуя кристаллизации твердых веществ, растворенных в составе.

Настоящим ссылаемся на Фигуру 4. В соответствии с одним вариантом осуществления способа по настоящему изобретению способ дополнительно включает следующие этапы в кристаллизаторе 1, соответствующем любому из кристаллизаторов по настоящему изобретению и содержащем газовый компрессор 11: г) сбор газа, выпущенного на этапе б); д) сжатие газа, собранного на этапе г), с помощью газового компрессора 11 с получением охлаждающей жидкости; и е) повторение этапа а) с охлаждающей жидкостью, полученной на этапе д). Специалисту в данной области техники будет понятно, что либо газ, образующий охлаждающую жидкость, может быть сжат непосредственно перед введением охлаждающей жидкости во впускное отверстие 3 кристаллизатора 1, либо объем охлаждающей жидкости может быть сформирован до введения охлаждающей жидкости в петлеобразный трубопровод 2 и хранится в резервуаре для хранения, показанном как 23, при соответствующей температуре, такой как от -275°С до 5°С, или от -100°С до 5°С, или от - 40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С, и условиях давления от 2 до 35 бар, или от 5 до 35 бар, или от 10 до 30 бар, или от 12 до 30 бар, или от 15 до 25 бар. Когда газ, собранный на выпускном отверстии 10, повторно используется для сжатия в газовом компрессоре 11, для производства охлаждающей жидкости необходимо использовать меньше газа, а газообразные выбросы контролируются. Это, в свою очередь, означает, что потребление газа сводится к минимуму, что представляет собой экономическую выгоду, а также процесс является более экологически безопасным с меньшим выбросом газа.

Кроме того, как показано на Фигуре 4, способ по настоящему изобретению может включать этап г'), на котором охлаждающая жидкость охлаждается до температуры в диапазоне от -275°С до 5°С или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С, за счет теплообмена в системе 22, с охладителем 20 системы охлаждения 21, для предотвращения испарения жидкости до ее подачи на впускное отверстие 3 кристаллизатора 1. Если требуется достичь желаемой температуры охлаждающей жидкости, между выпускным отверстием 13 и теплообменником 22 может быть установлена дополнительная система охлаждения, например, посредством теплообмена.

Настоящим ссылаемся на Фигуру 4. В соответствии с одним вариантом осуществления способа согласно настоящему изобретению способ дополнительно включает следующие этапы в кристаллизаторе 1, соответствующем любому из кристаллизаторов согласно настоящему изобретению и содержащему сепаратор 14: ж) отделение газа, собранного на выпускном отверстии 10 на этапе б) из любой кристаллической суспензии, переносимой на выпускное отверстие 10 в сепаратор 14. После отделения газа и переносимой кристаллической суспензии, как описано выше, полученную кристаллическую суспензию можно подавать на впускное отверстие 3 в направленной вверх текучей секции 5, тогда как газ можно подавать в газовый компрессор 11, чтобы свести к минимуму количество газа, используемого для производства охлаждающей жидкости.

В соответствии с одним вариантом осуществления способа согласно настоящему изобретению способ дополнительно включает следующие этапы в кристаллизаторе 1, соответствующем любому из кристаллизаторов согласно настоящему изобретению и содержащем средства нагрева (не показаны): и) подвод тепла с использованием средств нагрева (не показаны) по меньшей мере к части стенок направленной вверх текучей секции 5. Этап ж) препятствует тому, чтобы температура на стенках направленной вверх текучей секции достигала температуры, которая ниже оптимального диапазона от -275°С до 5°С, или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С.При поддержании температуры на стенках направленной вверх текучей секции в диапазоне от 5°С до 40°С, или от 10°С до 40°С, или от 15°С до 40°С, или от 20°С до 40°С или от 30°С до 40°С предотвращается накопление кристаллов на стенках направленной вверх текучей секции 5, вследствие чего кристаллы могут с большой эффективностью собираться на выпускном отверстии 9 в нижней части 7. Кроме того, предотвращение накопления кристаллов на этих стенках способствует потоку в направленной вверх текучей секции 5 и снижает вероятность закупорки из-за скопления кристаллов.

В частности, способ дополнительно включает этап и'), на котором измеряют температуру в направленной вверх текучей секции с использованием средств измерения температуры, таких как датчики температуры. С помощью этапа и') можно определить, когда температура в направленной вверх текучей секции ниже оптимального диапазона от -275°С до 5°С, или от -100°С до 5°С, или от -40°С до 5°С, или от -30°С до 5°С, или от -20°С до -5°С, или от -15°С до -5°С и, тем самым, определить, когда этап ж) должен быть выполнен.

В соответствии с одним вариантом осуществления способа согласно настоящему изобретению способ дополнительно включает следующие этапы в кристаллизаторе 1, соответствующему любому из кристаллизаторов согласно настоящему изобретению и содержащем средства разрушения 19: к) дробление кристаллов кристаллической суспензии с использованием средств 19 разрушения, расположенных вблизи выпускного отверстия (9) в нижней части 7. При наличии такого этапа к) кристаллы разрушаются до зародышеобразований с таким расчетом, чтобы рециркуляция зародышей в направленной вверх текучей секции 5 способствовала кристаллизации твердых веществ из состава.

Со ссылкой на Фигуру 4 согласно одному варианту осуществления способа по настоящему изобретению состав, включающий жидкости и растворенные твердые вещества, получается путем вываривания фосфоритной руды или смеси фосфоритных руд в азотной кислоте, при этом образованные кристаллы представляют собой кристаллы тетрагидрата нитрата кальция. Иными словами, способ дополнительно включает этапы вываривания фосфоритной руды с получением, таким образом, нитрофосфатного варочного раствора, содержащего азотную кислоту, фосфорную кислоту и растворенные кристаллы тетрагидрата нитрата кальция, и сбор кристаллов тетрагидрата нитрата кальция. Способ настоящего изобретения действительно может быть использован для проведения этапа кристаллизации в нитрофосфатном процессе Одда. Нитрофосфатный процесс включает шесть основных этапов. На первом этапе (этап вываривания) фосфоритная руда вываривается в азотной кислоте с получением варочного раствора при температуре 65°С, который можно хранить в резервуаре, таком как 24 на Фигуре 4. На втором этапе (этап кристаллизации) тетрагидрат нитрата кальция кристаллизуют из варочного раствора с получением кристаллической суспензии. На третьем этапе (этап отделения) кристаллизованный нитрат кальция отделяют с помощью такой технологии, как фильтрация (кристаллы тетрагидрата нитрата кальция показаны как 25 на Фигуре 4) или центрифугирование, в результате чего кристаллы тетрагидрата нитрата кальция отделяются от жидкости кристаллической суспензии, называемой маточным раствором. На четвертом этапе (этап нейтрализации) маточный раствор нейтрализуют с помощью аммиака до рН приблизительно 5,8. На пятом этапе (измельчение) нейтрализованный маточный раствор измельчают в конечный продукт (например, для использования в качестве азотно-фосфорного удобрения). Соли калия можно добавлять в процессе нейтрализации или в нейтрализованный маточный раствор. Когда измельчение осуществляют путем гранулирования, перед добавлением солей калия проводят этап выпаривания, чтобы достичь достаточно низкого содержания воды для проведения гранулирования. На шестом этапе (этапе покрытия) частицы могут быть впоследствии покрыты, например, покрывающим агентом, подходящим для снижения поглощения влаги и, таким образом, для обеспечения надлежащих физических свойств частиц. Второй этап кристаллизации нитрофосфатного процесса может быть осуществлен с использованием способа по настоящему изобретению.

Современные кристаллизаторы, используемые в нитрофосфатном процессе, традиционно представляют собой устройства, подобные описанные в GB 1012721А (Laporte Chemicals Ltd., 1961) и содержащие охлаждающие змеевики, в которых происходит теплообмен варочного раствора, что приводит к кристаллизации тетрагидрата нитрата кальция. Замена теплопередачи через нагревательные змеевики на непосредственный физический контакт между охлаждающей жидкостью и варочным раствором позволяет снизить затраты, связанные с самим кристаллизатором, а также с эксплуатацией кристаллизатора. Эта замена дополнительно приводит к повышению эффективности кристаллизации. Кроме того, при использовании любого кристаллизатора, согласно настоящему изобретению, варочный раствор и кристаллическая суспензия тетрагидрата нитрата кальция эффективно отделяются. Следовательно, кристаллическая суспензия производится в более концентрированной форме в способе настоящего изобретения по сравнению с традиционным способом. В результате облегчается отделение кристаллов от кристаллической суспензии.

Способ по настоящему изобретению может осуществляться периодически или непрерывно. В соответствии с одним вариантом осуществления способа по настоящему изобретению (партиями) сначала выполняется этап а), за которым следуют этапы б) и в), которые могут выполняться одновременно. В соответствии с другим вариантом осуществления способа изобретения (непрерывного) этапы а), б) и в) выполняются одновременно. Особым преимуществом способа согласно настоящему изобретению является то, что он обеспечивает непрерывную подачу состава и охлаждающей жидкости на впускные отверстия 3 и 4 соответственно при непрерывном сборе кристаллической суспензии на выпускном отверстии 9 и непрерывном сборе газа на выпускном отверстии 10. Таким образом, способ кристаллизации не обязательно нужно применять в периодическом режиме, а можно использовать как непрерывный способ.

Использование кристаллизатора в способе кристаллизации

В третьем аспекте изобретения раскрыто использование любого из кристаллизаторов согласно изобретению для осуществления способа кристаллизации согласно изобретению.

Пример 1

Настоящим ссылаемся на Фигуру 1. На впускное отверстие 3 для состава петлеобразного трубопровода 2 непрерывно подают нитрофосфатный варочный раствор, содержащий от 7,5 мас. % азотной кислоты, от 14,4 мас. % фосфорной кислоты и 45,1 мас. % растворенного тетрагидрата нитрата кальция со скоростью потока 36,6 кг/с. Петлеобразный трубопровод 2 содержит впускное отверстие 3 для введения состава, включающего, по меньшей мере, жидкость и твердые вещества, растворенные в жидкости; впускное отверстие 4 для охлаждения для подачи охлаждающей жидкости, расположенное перед впускным отверстием 3 для состава; одну направленную вверх текучую секцию 5, содержащую впускное отверстие 3 для состава и впускное отверстие 4 для охлаждения, для охлаждения протекающего вверх состава посредством контакта с параллельно текущей вверх охлаждающей жидкостью; одну направленную вниз текучую секцию 6 для транспортировки кристаллической суспензии закристаллизовавшихся твердых веществ из состава в направлении вниз; нижнюю часть 7, соединяющую направленную вниз текучую секцию 6 и направленную вверх текучую секцию 5; верхнюю часть 8, соединяющую направленную вверх текучую секцию 5 и направленную вниз текучую секцию 6; выпускное отверстие 9 в нижней части 7 для сбора кристаллической суспензии; и выпускное отверстие 10 в верхней части 8 для сбора охлаждающей жидкости в ее газообразном состоянии после того, как она была преобразована в газообразное состояние посредством теплообмена с составом. Жидкий СО2 под давлением 30 бар и с температурой -5,5°С также непрерывно подают в качестве охлаждающей жидкости в петлеобразный трубопровод, на впускное отверстие для охлаждения 4 петлеобразного трубопровода 2, со скоростью потока 36,6 кг/с. Газообразный СО2 непрерывно собирается на выпускном отверстии 10 в верхней части 8 петлеобразного трубопровода 2, а кристаллическая суспензия тетрагидрата нитрата кальция непрерывно собирается на выпускном отверстии 9 в нижней части 7 петлеобразного трубопровода 2.

Пример 2

Настоящим ссылаемся на Фигуру 2. Эксперимент, описанный в примере 1, повторяют с кристаллизатором, имеющим дополнительные элементы с петлеобразным трубопроводом 2. В качестве первого дополнительного элемента кристаллизатор, содержащий петлеобразный трубопровод 2, дополнительно содержит газовый компрессор 11. В качестве второго дополнительного элемента кристаллизатор дополнительно содержит сепаратор 14. В качестве третьего дополнительного элемента кристаллизатор содержит нагревательный кожух 18 в качестве средств нагрева, окружающего стенки направленной вверх текучей секции 5. Наконец, в качестве четвертого дополнительного элемента кристаллизатор содержит дробилку 19 в качестве средства разрушения, расположенную рядом с правой стороны выпускного отверстия 9 в нижней части 7. Газообразный СО2 и перенесенная кристаллическая суспензия тетрагидрата нитрата кальция, собранные на выпускном отверстии 10 в верхней части 8, отделяются в сепараторе 14. Отделенный газообразный СО2 затем подают в компрессор 11 для получения дополнительного количества жидкого СО2 в качестве источника охлаждающей жидкости. Перенесенную кристаллическую суспензию тетрагидрата нитрата кальция подают на впускное отверстие 3 состава петлеобразного трубопровода 2. Таким образом, выход кристаллов тетрагидрата нитрата кальция максимизируется. Тепло подается через нагревательный кожух 18 к стенкам направленной вверх текучей секции 5, что предотвращает образование кристаллов тетрагидрата нитрата кальция на этих стенках и обеспечивает непрерывный и беспрепятственный поток в направленной вверх текучей секции 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР С ОХЛАЖДЕНИЕМ И СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 2020 |

|

RU2799434C1 |

| КРИСТАЛЛИЗАЦИОННАЯ КОЛОННА И СПОСОБ ПРОВЕДЕНИЯ КРИСТАЛЛИЗАЦИИ | 2015 |

|

RU2683757C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОБРАБОТКИ ОТРАБОТАННОЙ ТЕКУЧЕЙ СРЕДЫ, ОБРАЗОВАННОЙ ВО ВРЕМЯ НЕФТЕХИМИЧЕСКОГО ПРОЦЕССА, С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 2020 |

|

RU2814369C1 |

| СПОСОБ И АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВЕЩЕСТВА ИЗ ЖИДКОЙ СМЕСИ ПУТЕМ ФРАКЦИОНИРОВАННОЙ КРИСТАЛЛИЗАЦИИ | 1995 |

|

RU2140804C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СТИРОЛСОДЕРЖАЩЕЙ КОМПОЗИЦИИ С ПРИМЕНЕНИЕМ КОЛОННЫ С РАЗДЕЛИТЕЛЬНОЙ СТЕНКОЙ И БЛОКА КРИСТАЛЛИЗАЦИИ | 2021 |

|

RU2831563C1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СТИРОЛЬНОЙ КОМПОЗИЦИИ ИЗ СТИРОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2021 |

|

RU2826288C1 |

| Способ и устройство для получения очищенной стирольной композиции из стиролсодержащего сырья | 2021 |

|

RU2825955C1 |

| КРИСТАЛЛИЗАТОР | 1992 |

|

RU2035195C1 |

Изобретение относится к вертикально расположенному кристаллизатору, содержащему по меньшей мере одну направленную вверх текучую секцию для охлаждения направленного вверх текучего состава, физически отделенного по меньшей мере от одной направленной вниз текучей секции для транспортировки кристаллической суспензии кристаллизованных твердых веществ из состава в направлении вниз. Кристаллизатор дополнительно включает по меньшей мере одно впускное отверстие для состава для введения состава, содержащего по меньшей мере жидкость и твердые вещества, растворенные в жидкости; по меньшей мере одно впускное отверстие для охлаждения для подачи охлаждающей жидкости; нижнюю часть. Направленная вниз текучая секция и направленная вверх текучая секция соединяются по текучей среде, образуя по меньшей мере одно выпускное отверстие. Кристаллизатор включает верхнюю часть. Направленная вверх текучая секция и направленная вниз текучая секция соединяются по текучей среде, образуя по меньшей мере одно выпускное отверстие для сброса охлаждающей жидкости в газообразном состоянии. По меньшей мере одно впускное отверстие для состава и по меньшей мере одно впускное отверстие для охлаждения сконструированы для обеспечения направленного вверх параллельного потока охлаждающей жидкости и состава в по меньшей мере одной направленной вверх текучей секции. По меньшей мере одно выпускное отверстие расположено в самой низкой точке нижней части и сконструировано для сбора кристаллической суспензии, осевшей в этой самой нижней точке под действием силы тяжести. Изобретение обеспечивает сокращение времени кристаллизации с улучшением производительности и/или эффективности процесса. 3 н. и 17 з.п. ф-лы, 4 ил., 2 пр.

1. Вертикально расположенный кристаллизатор, содержащий по меньшей мере одну направленную вверх текучую секцию для охлаждения направленного вверх текучего состава, физически отделенного по меньшей мере от одной направленной вниз текучей секции для транспортировки кристаллической суспензии кристаллизованных твердых веществ из состава в направлении вниз; при этом кристаллизатор дополнительно включает:

- по меньшей мере одно впускное отверстие для состава для введения состава, содержащего по меньшей мере жидкость и твердые вещества, растворенные в жидкости;

- по меньшей мере одно впускное отверстие для охлаждения для подачи охлаждающей жидкости;

- нижнюю часть, при этом направленная вниз текучая секция и направленная вверх текучая секция гидравлически соединяются, образуя по меньшей мере одно выпускное отверстие; и

- верхнюю часть, при этом направленная вверх текучая секция и направленная вниз текучая секция гидравлически соединяются, образуя по меньшей мере одно выпускное отверстие для сброса охлаждающей жидкости в газообразном состоянии;

при этом по меньшей мере одно впускное отверстие для состава и по меньшей мере одно впускное отверстие для охлаждения сконструированы для обеспечения направленного вверх параллельного потока охлаждающей жидкости и состава в по меньшей мере одной направленной вверх текучей секции, и при этом по меньшей мере одно выпускное отверстие расположено в самой низкой точке нижней части и сконструировано для сбора кристаллической суспензии, осевшей в этой самой нижней точке под действием силы тяжести.

2. Кристаллизатор по п. 1, содержащий:

- петлеобразный трубопровод, содержащий по меньшей мере одну направленную вверх текучую секцию, сообщающуюся по текучей среде с двумя или более направленными вниз текучими секциями; или

- петлеобразный трубопровод, содержащий по меньшей мере одну направленную вниз текучую секцию, сообщающуюся по текучей среде с двумя или более направленными вверх текучими секциями.

3. Кристаллизатор по п. 1, содержащий вертикально расположенный цилиндрический сосуд, содержащий цилиндрический корпус, центрированный внутри цилиндрического сосуда и открытый как на верхнем, так и на нижнем концах, физически отделяющий направленную вверх текучую секцию от направленной вниз текучей секции.

4. Кристаллизатор по любому из пп. 1-3, отличающийся тем, что впускное отверстие для состава и впускное отверстие для охлаждения расположены в направленной вверх текучей секции.

5. Кристаллизатор по п. 4, отличающийся тем, что впускное отверстие для охлаждения расположено перед впускным отверстием для состава.

6. Кристаллизатор по любому из пп. 1-5, дополнительно содержащий газовый компрессор перед выпускным отверстием для сжатия охлаждающей жидкости в газообразном состоянии и повторного введения охлаждающей жидкости в кристаллизатор через впускное отверстие для охлаждения.

7. Кристаллизатор по любому из пп. 1-6, дополнительно содержащий сепаратор для отделения газа, сброшенного в выпускное отверстие в верхней части, от любой кристаллической суспензии, переносимой на выпускное отверстие, при этом сепаратор содержит:

- впускное отверстие, сообщающееся по текучей среде с выпускным отверстием в верхней части;

- первое выпускное отверстие для газа, сообщающееся по текучей среде с впускным отверстием газового компрессора; и

- второе выпускное отверстие для кристаллической суспензии, сообщающееся по текучей среде с впускным отверстием для состава кристаллизатора.

8. Кристаллизатор по любому из пп. 1-7, дополнительно содержащий средства нагрева для подвода тепла по меньшей мере к части стенок направленной вверх текучей секции.

9. Кристаллизатор по любому из пп. 1-8, дополнительно содержащий средства разрушения вблизи выпускного отверстия в нижней части для разрушения кристаллов кристаллической суспензии.

10. Способ кристаллизации в кристаллизаторе по любому из пп. 1-9 твердых веществ из состава, содержащего, по меньшей мере, жидкость и твердые вещества, растворенные в жидкости, включающий следующие этапы:

(а) подача охлаждающей жидкости на впускное отверстие для охлаждения и состава, содержащей, по меньшей мере, жидкость и твердые вещества, растворенные в жидкости, на впускное отверстие для состава;

(б) сброс охлаждающей жидкости, переведенной в газообразное состояние, на выпускное отверстие из верхней части кристаллизатора; и

(в) сбор кристаллической суспензии на выходе из нижней части кристаллизатора.

11. Способ по п. 10, отличающийся тем, что на этапе (а) охлаждающая жидкость и состав подаются в направленную вверх текучую секцию, а охлаждающая жидкость подается ниже впускного отверстия для состава.

12. Способ по любому из пп. 10, 11, отличающийся тем, что охлаждающая жидкость на этапе (а) представляет собой жидкий СО2, давление в котором находится в диапазоне от 10 до 35 бар.

13. Способ по любому из пп. 10-12, дополнительно включающий следующие этапы:

(г) сбор газа, сброшенного на этапе (б);

(д) сжатие газа, собранного на этапе (г), с помощью газового компрессора с получением охлаждающей жидкости; и

(е) повторение этапа (а) с охлаждающей жидкостью, полученной на этапе (д).

14. Способ по любому из пп. 10-13, дополнительно включающий этап:

(ж) отделения газа, сброшенного в выпускном отверстии на этапе (б), от любой кристаллической суспензии, переносимой к выпускному отверстию в сепараторе.

15. Способ по любому из пп. 10-14, дополнительно включающий этап:

(и) подвода тепла с помощью нагревательных средств по меньшей мере к части стенок направленной вверх текучей секции.

16. Способ по любому из пп. 10-15, дополнительно включающий этап:

(к) разрушения кристаллов кристаллической суспензии с помощью средств разрушения, расположенных вблизи выпускного отверстия в нижней части.

17. Способ по любому из пп. 10-16, отличающийся тем, что состав, включающий жидкости и растворенные твердые вещества, получается путем вываривания фосфоритной руды или смеси фосфоритных руд в азотной кислоте, при этом образованные кристаллы представляют собой кристаллы тетрагидрата нитрата кальция.

18. Способ по любому из пп. 10-17, осуществляемый непрерывным образом, и при этом этапы (а), (б) и (в) выполняются одновременно.

19. Применение кристаллизатора по любому из пп. 1-9 для осуществления способа кристаллизации по любому из пп. 10-18.

20. Применение по п. 19 для кристаллизации кристаллов тетрагидрата нитрата кальция из нитрофосфатного варочного раствора, содержащего азотную кислоту, фосфорную кислоту и растворенный тетрагидрат нитрата кальция.

| Способ анализа кинематической погрешности зубчатых передач | 1979 |

|

SU932215A1 |

| GB 1012721 A, 08.12.1965 | |||

| US 4452621 A, 05.06.1984 | |||

| Кристаллизатор | 1974 |

|

SU494171A1 |

| Разборная печь для термической обработки металлических изделий | 1929 |

|

SU29185A1 |

Авторы

Даты

2025-05-19—Публикация

2021-12-23—Подача