ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения очищенной стирол соде ржа щей композиции из неочищенной композиции углеводородов, содержащей стирол, которую получают в блоке пиролитической или каталитической деполимеризации полистирольных отходов. Кроме того, настоящее изобретение относится к установке, в которой этот способ может быть осуществлен.

УРОВЕНЬ ТЕХНИКИ

Стирол является важным сырьем для получения таких полимеров, как полистирол, акрилонитрил-бутадиен-стирольные (АБС)/стирол-акрилонитрильные (САН) смолы, латексы на основе стирол-бутадиенового (СБ) сополимера, ненасыщенные сложнополиэфирные смолы, эластомеры и латексы на основе стирол-бутадиенового каучука (СБК). Стирол является одним из наиболее потребляемых коммерчески доступных реагентов общего производственного назначения, и объем стирола, ежегодно покупаемого и продаваемого на международном рынке, превышает 30% от его мирового годового производства. В основном стирол получают из такого сырья как бензол и этилен. Бензол алкилируют, получая этилбензол (ЭБ), и ЭБ превращают в стирол традиционным способом дегидрирования или способом получения этилбензола/стирольного мономера (ЭБСМ), соответственно, или способом получения пропиленоксида/стирольного мономера (ПОСМ). Обычно установки получения стирола располагают вблизи этиленовых крекинг-установок, поскольку этилен по природе является газообразным, что делает его транспортировку относительно сложнее, чем транспортировка бензола.

Наряду со стиролом, получаемым целенаправленно способами ЭБСМ/ПОСМ, стирол также содержится в потоках углеводородов, таких как пиробензин, получаемый при паровом крекинге нафты, во фракции углеводородов, получаемой пиролизом или каталитическим разложением полистирольных отходов, в газойле и т.д. Извлечение стирола из таких углеводородных потоков, хотя и в меньших количествах по сравнению с выходом способов ЭБСМ/ПОСМ, представляет собой альтернативный способ, экономически привлекательный для производителей благодаря низкой стоимости сырья. В настоящее время получение стирола из полистирольных отходов привлекает особое внимание из-за существующей на мировом уровне проблемы переработки полимеров. Полимерные отходы представляют собой серьезную угрозу для окружающей среды. Однако разделение вышеуказанных потоков технически затруднено из-за присутствия молекул соединений и примесей, имеющих близкие температуры кипения, поступающих с исходным сырьем. Например, при переработке полистирола, в реактор каталитического или пиролитического разложения направляют полистирольные отходы разного вида. Из-за загрязнения полимерных отходов, а также из-за образования на этапе пиролитического или каталитического крекинга других соединений с температурами кипения, близкими к температуре кипения стирола, таких как бензол, толуол, этилбензол, альфа-метил стирол, кумол, н-пропилбензол и т.д., существует потребность в разработке надежного способа очистки стиролсодержащего масла до соответствия стирола техническим требованиям ASTM. Однако отделение от стирола соединений с близкими температурами кипения, таких как смешанные ксилолы, этилбензол и т.д., обычной перегонкой требует больших затрат энергии. В частности, традиционный подход, требующий применения двух/трех колонн, такой как подход, применяемый для очистки стирола, получаемого способом ЭБСМ, требует больших энергетических и капитальных затрат (САРЕХ), но при этом не позволяет удалять примеси с близкими температурами кипения, такие как кислородсодержащие соединения, окрашивающие соединения, серосодержащие соединения и т.д. Кислородсодержащие соединения могут поступать не только с сырьем, но также образуются в процессе осуществления способа из-за просачивания воздуха, поскольку колонны работают в глубоком вакууме (обычно приблизительно в диапазоне от 100 до 300 мбар (от 104 Па до 3⋅104 Па)). Известно, что стирол реагирует с кислородом с образованием кислородсодержащих соединений, таких как бензальдегид, и повышение уровня бензальдегида может привести к несоответствию требованиям к общему содержанию альдегидов согласно спецификации. Кроме того, поскольку сырьем для реактора пиролитического или каталитического разложения являются полистирольные отходы, которые отбирают из смеси полимеров, несмотря на существующий контроль сырья, подаваемого в реактор каталитической или пиролитической деполимеризации, имеется вероятность присутствия азотсодержащих и хлорсодержащих соединений в неочищенном стирол содержащем масле, получаемом при деполимеризации полистирольных отходов. Такие соединения считаются вредными загрязняющими примесями для способа полимеризации стирола, который представляет собой конечную цель построения концепции экономики с действительно безотходным использованием стирола.

Учитывая вышесказанное, задача настоящего изобретения состоит в обеспечении энергоэффективного способа, который требует применения только установки, не нуждающейся в больших капиталовложениях, предназначенной для получения очищенной стиролсодержащей композиции из сырьевой композиции, содержащей стирол, которую получают из стиролсодержащего потока, образующегося при пиролизе повторно используемого полистирола или подобного материала; установка позволяет энергоэффективным образом надежно и эффективно удалять из стирола примеси, такие как окрашивающие соединения, сера и кислородсодержащие соединения, этилбензол, смешанные ксилолы, пропилбензол, этилтолуол, альфа-метилстирол, молекулы азотсодержащих и хлорсодержащих соединений и т.д., даже если примеси содержатся в сырьевой стиролсодержащей композиции в сравнительно большом количестве; таким образом, настоящий способ позволяет экономически эффективно получать высокоочищенную стиролсодержащую композицию.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, указанная задача успешно решена посредством обеспечения способа получения очищенной стиролсодержащей композиции, включающего следующие этапы:

a) обеспечение неочищенной композиции углеводородов, содержащей стирол;

b) дистилляцию (перегонку) неочищенной композиции углеводородов, обеспеченной на этапе а), в колонне с разделительной стенкой, где дистилляция приводит к получению головного потока углеводородов, кубового потока углеводородов и бокового потока углеводородов; и

c) обработку бокового потока углеводородов, полученного на этапе b), в по меньшей мере одном этапе кристаллизации, что приводит к получению очищенной стиролсодержащей композиции.

Указанное техническое решение основано на неожиданном обнаружении того факта, что, если сначала произвести дистилляцию неочищенной композиции углеводородов, содержащей стирол, в колонне с разделительной стенкой, получая головной поток углеводородов, кубовый поток углеводородов и боковой поток углеводородов, и затем выполнить по меньшей мере один этап кристаллизации бокового потока углеводородов, полученного на этапе b), то это приводит к надежному и полному или по меньшей мере практически полному удалению из стирола примесей, таких как имеющие близкие температуры кипения окрашивающие соединения, сера и кислородсодержащие соединения, этилбензол, смешанные ксилолы, пропилбензол, этилтолуол, альфа-метилстирол, молекулы азотсодержащих и хлорсодержащих соединений и т.д., даже если эти примеси содержатся в неочищенной композиции углеводородов в сравнительно большом количестве, и при этом соответствующий способ оказывается энергоэффективным и требует применения всего лишь одной установки при сравнительно низких капиталовложениях. Этого нельзя достичь, применяя две или три дистилляционные колонны для очистки неочищенного потока углеводородов согласно предшествующему уровню техники. Выполнение одной лишь кристаллизации позволяет удалить некоторые, но не все указанные примеси непосредственно из неочищенного стиролсодержащего масла, но работа с разбавленным стиролом требует очень низких температур, а также дополнительных этапов существенной очистки и обработки остатков, что делает это решение неэффективным и бесперспективным с точки зрения капиталовложений и оперативных издержек. Комбинация первоначальной дистилляции неочищенной композиции углеводородов в колонне с разделительной стенкой и последующей обработки бокового потока углеводородов, получаемого в колонне с разделительной стенкой, в по меньшей мере одном этапе кристаллизации позволяют преодолевать отмеченные выше недостатки. В частности, согласно типичному подходу с применением для очистки неочищенного потока углеводородов двух дистилляционных колонн, энергия, требуемая для дистилляции, непропорционально распределяется между двумя дистилляционными колоннами; поэтому замена двух дистилляционных колонн колонной с разделительной стенкой не совсем оправдана. Кроме того, такая замена не решает задачу удаления имеющих близкие температуры кипения окрашивающих соединений, кислородсодержащих соединений, серосодержащих соединений, азотсодержащих и хлорсодержащих соединений и т.д., поскольку эти примеси не могут быть удалены из стирола в требуемой степени дистилляцией. Напротив, настоящее изобретение основано на возможности "проскальзывания" примесей, таких как этилбензол, при проведении этапа дистилляции до такой степени, чтобы потребление энергии в двух отдельных дистилляционных колоннах становилось более или менее одинаковым или по меньшей мере по существу одинаковым. Другими словами, вместо получения в результате дистилляции особо чистого потока стирола, содержащего, например, 99,8% масс, стирола, в способе согласно настоящему изобретению в результате дистилляции намеренно получают менее чистый поток стирола, содержащий, например, 99,2% масс, стирола, таким образом, намеренно разрешая "проскользнуть" через этап дистилляции примесям с близкими температурами кипения. По этой причине две дистилляционные колонны могут быть прекрасно заменены колонной с разделительной стенкой, что обеспечивает 30% экономию энергии и 25% экономию капиталовложений по сравнению с традиционными установками, включающими применение двух отдельных дистилляционных колонн. Получаемый таким образом предварительно очищенный поток стирола, который представляет собой получаемый на этапе b) боковой поток углеводородов из колонны с разделительной стенкой, содержащий примеси, такие как окрашивающие соединения, кислородсодержащие соединения, этилбензол и серосодержащие соединения, которые не полностью удаляют дистилляцией, затем обрабатывают в по меньшей мере одном этапе кристаллизации, что приводит не только к повышению содержания стирола в очищенной стиролсодержащей композиции с, например, 99,2% масс, до более чем 99,8% масс, стирола, но и позволяет удалять примеси с близкими температурами кипения и примеси, удаление которых из очищаемой стиролсодержащей композиции традиционной дистилляцией вызывает затруднения или невозможно. Таким образом, например, стирол, соответствующий требованиям ASTM, может быть просто и энергоэффективно получен из неочищенного стиролсодержащего масла, получаемого из полистирола. Итак, способ согласно настоящему изобретению позволяет экономически эффективно очищать стиролсодержащую композицию от примесей, даже от примесей, имеющих температуру кипения, близкую к температуре кипения стирола.

Как известно в данной области техники, способы или этапы кристаллизации, соответственно, обычно могут быть выполнены в виде нескольких стадий, т.е. включать совокупность стадий кристаллизации. В виду вышесказанного, этап кристаллизации согласно изобретению по определению включает одну или более стадий кристаллизации.

Согласно настоящему изобретению, содержание стирола в неочищенной композиции углеводородов, обеспеченной на этапе а), не имеет особых ограничений. В частности, хорошие результаты получают, если неочищенная композиция углеводородов, обеспеченная на этапе а), содержит по меньшей мере 10% масс, предпочтительно 30% масс, предпочтительно по меньшей мере 50% масс, предпочтительнее по меньшей мере 60% масс, более предпочтительно по меньшей мере 70% масс, и наиболее предпочтительно по меньшей мере 80% масс, стирола.

В принципе, колонна с разделительной стенкой, применяемая на этапе b), может представлять собой любую колонну с разделительной стенкой и, в частности, колонну с разделительной стенкой в верхней части, колонну с разделительной стенкой в средней части или колонну с разделительной стенкой в нижней части. В колонне с разделительной стенкой в верхней части разделительная стенка начинается от верха колонны (с которым стенка соединена) и проходит вниз через часть высоты колонны с разделительной стенкой, в то время как в колонне с разделительной стенкой в нижней части разделительная стенка начинается от низа колонны (с которым стенка соединена) и проходит вверх через часть высоты колонны с разделительной стенкой. Напротив, в колонне с разделительной стенкой в средней части разделительная стенка проходит через часть высоты колонны с разделительной стенкой, но не соединяется ни с верхом, ни с низом, и, таким образом, между верхом колонны и разделительной стенкой, а также между низом колонны и разделительной стенкой имеется расстояние.

Согласно одному из конкретных предпочтительных вариантов реализации настоящего изобретения, на этапе b) неочищенную композицию углеводородов, обеспеченную на этапе а), подвергают дистилляции в колонне с разделительной стенкой в средней части.

В частности, хорошие результаты получают, если разделительная стенка в колонне с разделительной стенкой в средней части занимает, если смотреть по высоте, которая представляет собой расстояние по прямой линии между низом и верхом колонны с разделительной стенкой в средней части, расстояние, составляющее от 10 до 90%, предпочтительно от 20 до 80%, более предпочтительно от 30 до 70% и наиболее предпочтительно от 40 до 60% от высоты колонны с разделительной стенкой в средней части. Другими словами, в колонне с разделительной стенкой в средней части расстояние между разделительной стенкой и верхом колонны, а также расстояние между разделительной стенкой и низом колонны независимо друг от друга составляют по меньшей мере 10% или по меньшей мере 20% или по меньшей мере 30% или по меньшей мере 40% от высоты колонны.

Другое воплощение идеи настоящего изобретения состоит в том, что в колонне с разделительной стенкой в средней части разделительная стенка расположена по существу вертикально вниз, где по существу вертикально вниз означает, что угол между разделительной стенкой и осью длины колонны с разделительной стенкой в средней части не превышает 20°, предпочтительно не превышает 10°, более предпочтительно не превышает 5° и наиболее предпочтительно составляет 0°.

Кроме того, предпочтительно, чтобы параметры неочищенной композиции углеводородов, параметры колонны с разделительной стенкой и рабочие условия были подобраны таким образом, чтобы головной поток углеводородов, получаемый на этапе b), представлял собой поток С7- углеводородов, кубовый поток углеводородов, получаемый на этапе b), представлял собой поток С9+ углеводородов, и боковой поток углеводородов, получаемый на этапе b), представлял собой стиролсодержащий поток углеводородов, т.е. стирол содержащий поток Се углеводородов.

Как было указано выше, согласно изобретению, дистилляцию этапа b) выполняют таким образом, чтобы в качестве бокового потока углеводородов был получен предварительно очищенный стиролсодержащий поток С8 углеводородов, однако, если энергопотребление в обеих частях колонны с разделительной стенкой, разделенных разделительной стенкой, устанавливают приблизительно одинаковым, то получаемый в качестве бокового потока углеводородов стиролсодержащий поток С8 углеводородов не является особо чистым. Это возможно, поскольку, согласно настоящему изобретению, оставшиеся примеси и, в частности, примеси с температурой кипения, близкой температуре кипения стирола, отделяют от бокового потока углеводородов, получаемого на этапе b), в последующем по меньшей мере одном этапе с) кристаллизации.

Ввиду вышесказанного, предпочтительно, чтобы боковой поток углеводородов, получаемый на этапе b) и обрабатываемый на этапе с) на по меньшей мере одном этапе кристаллизации, содержал по меньшей мере 80% масс, предпочтительно по меньшей мере 90% масс, более предпочтительно по меньшей мере 98% масс, и наиболее предпочтительно по меньшей мере 99% масс, стирола, но предпочтительно менее 99,8% масс, стирола, предпочтительно менее 99,5% масс, стирола и более предпочтительно менее 99,3% масс, стирола.

Как указано выше, настоящее изобретение особенно подходит для очистки неочищенной композиции углеводородов, содержащей стирол, которая в качестве примесей содержит одно или более примесей, выбранных из группы, состоящей из окрашивающих соединений, серосодержащих соединений, мета- и орто-ксилолов, этилбензола, фенилацетилена, кумола, н-пропилбензола, альфа-метилстирола, этилтолуола, хлорорганических соединений, азоторганических соединений и произвольных смесей двух или более вышеуказанных примесей. Таким образом, подходящими примерами являются одно или более серосодержащих соединенийи предпочтительно одно или более серосодержащих соединений, выбранных из группы, состоящей из меркаптанов, дисульфидов, тиофенов, имеющих температуры кипения от 130 до 150°С, и произвольных комбинаций из двух или более указанных соединений. Так, другими подходящими примерами являются одно или более окрашивающих соединений, включающих по меньшей мере одно из следующих: сопряженные диолефины, кислородсодержащие соединения и кислородсодержащие соединения серы. Например, кислородсодержащее соединение может представлять собой воду, спирт, кетон и/или альдегид, и подходящими примерами диолефинов являются фульвены и их производные.

Предпочтительно, общее содержание вышеуказанных примесей в неочищенной композиции углеводородов составляет от 1 до 60% масс, и более предпочтительно от 1 до 40% масс.

Как указано выше, согласно изобретению, в получаемом после дистилляции этапа b) предварительно очищенном стирол содержащем потоке С8 углеводородов, который получают в виде бокового потока углеводородов, все еще содержится некоторое количество примесей и, в частности, вышеуказанных примесей. Таким образом, согласно настоящему изобретению предпочтительно, чтобы получаемый на этапе b) боковой поток углеводородов, подвергаемый дистилляции на этапе с), также содержал одно или более вышеуказанных примесей, т.е. примесей, выбранных из группы, состоящей из окрашивающих соединений, серосодержащих соединений, мета- и орто-ксилолов, этилбензола, фенилацетилена, кумола, н-пропилбензола, альфа-метилстирола, этилтолуола, хлорорганических соединений, азоторганических соединений и произвольных смесей двух или более вышеуказанных примесей. Предпочтительными примесями являются одно или более серосодержащих соединений, и предпочтительно одно или более серосодержащих соединений, выбранных из группы, состоящей из меркаптанов, дисульфидов, тиофенов, имеющих температуры кипения от 130 до 150°С, и произвольных комбинаций из двух или более указанных соединений, и/или одно или более окрашивающих соединений, включающих по меньшей мере одно из следующих: сопряженные диолефины, кислородсодержащие соединения и кислородсодержащие соединения серы, такие как вода, один или более спиртов, один или более кетонов, один или более альдегидов, один или более фульвенов, и произвольные комбинации из двух или более указанных соединений.

Предпочтительно, общее содержание вышеуказанных примесей в боковом потоке углеводородов, получаемом на этапе b) и подвергаемом дистилляции на этапе с), составляет от 0,1 до 10% масс, и более предпочтительно от 0,7 до 5% масс.

Выбор методики кристаллизации для реализации настоящего изобретения не имеет особых ограничений. Таким образом, по меньшей мере один этап кристаллизации предпочтительно включает по меньшей мере одну стадию статической кристаллизации и/или по меньшей мере одну стадию динамической кристаллизации и более предпочтительно по меньшей мере одну стадию статической кристаллизации из расплава и/или по меньшей мере одну стадию динамической кристаллизации из расплава.

Согласно одному из конкретных предпочтительных вариантов реализации настоящего изобретения, по меньшей мере один этап кристаллизации включает по меньшей мере одну стадию статической кристаллизации из расплава и по меньшей мере одну стадию динамической кристаллизации из расплава.

В частности, хорошие результаты получают, если по меньшей мере одна стадия динамической кристаллизации представляет собой стадию кристаллизации с падающей пленкой и более предпочтительно стадию кристаллизации из расплава с падающей пленкой. Однако, вместо или наряду со стадией кристаллизации с падающей пленкой также может быть применена стадия суспензионной кристаллизации и более предпочтительно стадия суспензионной кристаллизации из расплава.

Согласно другому воплощению идеи настоящего изобретения, способ включает этап кристаллизации, который включает от одной до десяти стадий статической кристаллизации и от одной до десяти стадий динамической кристаллизации. Более предпочтительно, способ включает этап кристаллизации, который включает от одной до пяти стадий статической кристаллизации и от одной до пяти стадий динамической кристаллизации. Если способ включает две или более стадии динамической кристаллизации и/или две или более стадии статической кристаллизации, то каждая из стадий динамической кристаллизации связана по текучей среде с одной или двумя другими стадиями динамической кристаллизации, каждая из стадий статической кристаллизации связана по текучей среде с одной или двумя другими стадиями статической кристаллизации и одна из стадий динамической кристаллизации связана по текучей среде с одной из стадий статической кристаллизации. Другими словами, стадии динамической кристаллизации расположены последовательно друг за другом и стадии статической кристаллизации расположены последовательно друг за другом. Нумерация начинается от стадии статической кристаллизации и стадии динамической кристаллизации, которые связаны по текучей среде друг с другом. Таким образом, если кристаллизация включает четыре стадии динамической кристаллизации и четыре стадии статической кристаллизации, то первой стадией динамической кристаллизации и первой стадией статической кристаллизации являются стадии, которые связаны друг с другом. Первая стадия динамической кристаллизации связана по текучей среде со второй стадией динамической кристаллизации, которая соединена с третьей стадией динамической кристаллизации, в то время как третья стадия динамической кристаллизации соединена с четвертой стадией динамической кристаллизации. Аналогично описанному, первая стадия статической кристаллизации связана по текучей среде со второй стадией статической кристаллизации, которая соединена с третьей стадией статической кристаллизации, и третья стадия статической кристаллизации соединена с четвертой стадией статической кристаллизации. В обеих последовательностях первая стадия кристаллизации представляет собой стадию кристаллизации, находящуюся выше всех остальных, считая в направлении потока, и при этом вторая, третья и четвертая стадии кристаллизации расположены, соответственно последовательно друг за другом, ниже по потоку относительно первой стадии кристаллизации.

Согласно первому особенно предпочтительному варианту реализации настоящего изобретения, способ включает этап кристаллизации, который включает одну стадию статической кристаллизации и одну стадию динамической кристаллизации. В этом варианте боковой поток углеводородов, получаемый на этапе b) и вводимый на этапе с) в по меньшей мере один этап кристаллизации, предпочтительно направляют в стадию динамической кристаллизации, где получают кристаллизованную фракцию, обогащенную стиролом, и остаточную фракцию, обедненную стиролом. Обедненная стиролом остаточная фракция, получаемая на стадии динамической кристаллизации, в основном содержит обедненный стиролом маточный раствор, и ее направляют в стадию статической кристаллизации в качестве маточного раствора. Также на стадии статической кристаллизации получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, причем обогащенную стиролом кристаллизованную фракцию, получаемую на стадии статической кристаллизации, направляют в стадию динамической кристаллизации, где ее смешивают с боковым потоком углеводородов, подаваемым в стадию динамической кристаллизации. Обедненную стиролом остаточную фракцию, получаемую на стадии статической кристаллизации, извлекают, а обогащенную стиролом кристаллизованную фракцию, получаемую на стадии динамической кристаллизации, извлекают в качестве очищенной стиролсодержащей композиции. В принципе, в варианте, альтернативном вышеописанному варианту реализации, боковой поток углеводородов, получаемый на этапе b), может быть направлен в стадию статической кристаллизации, т.е. стадии статической кристаллизации и динамической кристаллизации могут быть расположены в порядке, обратном вышеописанному. Однако лучшие результаты получают, если боковой поток углеводородов, получаемый на этапе b), направляют в стадию динамической кристаллизации. Для полноты описания следует отметить, что упоминаемые выше термины "обогащенная стиролом кристаллизованная фракция" и "обедненная стиролом остаточная фракция" обозначены относительно содержания стирола в материале, подаваемом в соответствующую стадию кристаллизации, а не относительно содержания стирола в боковом потоке углеводородов, получаемом на этапе b). Другими словами, обогащенная стиролом кристаллизованная фракция, получаемая на стадии статической кристаллизации, имеет большее содержание стирола, чем материал, подаваемый в эту стадию статической кристаллизации (который представляет собой обедненную стиролом остаточную фракцию, направляемую из стадии динамической кристаллизации в стадию статической кристаллизации), а обедненная стиролом остаточная фракция имеет меньшее содержание стирола, чем материал, подаваемый в эту стадию статической кристаллизации.

Согласно второму особенно предпочтительному варианту реализации настоящего изобретения, способ включает этап кристаллизации, который включает от двух до пяти стадий статической кристаллизации и от двух до пяти стадий динамической кристаллизации. Предпочтительно, боковой поток углеводородов, получаемый на этапе b) и вводимый на этапе с) в по меньшей мере один этап кристаллизации, направляют в первую из двух до пяти стадий динамической кристаллизации, получая в результате первую обогащенную стиролом кристаллизованную фракцию и первую обедненную стиролом остаточную фракцию, и первую обогащенную стиролом кристаллизованную фракцию направляют во вторую из двух до пяти стадий динамической кристаллизации, где в любой из второй и необязательных с третьей по пятую стадиях динамической кристаллизации получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, и каждую из обогащенных стиролом кристаллизованных фракций, полученных во второй и необязательных с третьей по четвертую стадиях динамической кристаллизации, направляют в расположенную ниже по потоку стадию динамической кристаллизации, и каждую из обедненных стиролом остаточных фракций, полученных во второй и необязательных с третьей по пятую стадиях динамической кристаллизации, направляют в расположенную выше по потоку стадию динамической кристаллизации. Первую обедненную стиролом остаточную фракцию направляют в первую из двух до пяти стадий статической кристаллизации, получая в результате вторую обогащенную стиролом кристаллизованную фракцию и вторую обедненную стиролом остаточную фракцию, и вторую обогащенную стиролом кристаллизованную фракцию направляют в первую стадию динамической кристаллизации, а вторую обедненную стиролом остаточную фракцию направляют во вторую из двух до пяти стадий статической кристаллизации. В любой из второй и необязательных с третьей по пятую стадиях статической кристаллизации получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, и каждую из обедненных стиролом остаточных фракций, полученных во второй и необязательных с третьей по четвертую стадиях статической кристаллизации, направляют в расположенную ниже по потоку стадию статической кристаллизации, а каждую из обогащенных стиролом кристаллизованных фракций, полученных во второй и необязательных с третьей по пятую динамических статических стадиях, направляют в расположенную выше по потоку стадию статической кристаллизации. В принципе, боковой поток углеводородов, получаемый на этапе b) и вводимый на этапе с) в по меньшей мере один этап кристаллизации, может быть направлен в одну из стадий статической кристаллизации, т.е. стадии статической кристаллизации и динамической кристаллизации могут быть расположены в порядке, обратном описанному выше. Однако лучшие результаты получают, если боковой поток углеводородов, получаемый на этапе b), направляют в одну из стадий динамической кристаллизации.

В варианте, альтернативном описанному выше варианту, боковой поток углеводородов, получаемый на этапе b) и вводимый на этапе с) в по меньшей мере один этап кристаллизации, направляют во вторую из двух до пяти стадий динамической кристаллизации, а не в первую стадию динамической кристаллизации, где "с первой по пятую" также рассматривают в направлении сверху вниз по потоку. В этом случае также находящая выше всех остальных, считая в направлении потока, стадия динамической кристаллизации (т.е. первая стадия динамической кристаллизации) - это стадия, в которую вводят обогащенную стиролом кристаллизованную фракцию из первой стадии статической кристаллизации и из которой обедненную стиролом остаточную фракцию направляют в первую стадию статической кристаллизации, в то время как последняя из находящихся ниже по потоку стадий динамической кристаллизации - это стадия, из которой извлекают очищенную стиролсодержащую композицию. Аналогично, находящая выше всех остальных, считая в направлении потока, стадия статической кристаллизации (т.е. первая стадия статической кристаллизации) - это стадия, в которую вводят обедненную стиролом остаточную фракцию из первой стадии динамической кристаллизации и из которой обогащенную стиролом кристаллизованную фракцию направляют в первую стадию динамической кристаллизации, в то время как последняя из находящихся ниже по потоку стадий статической кристаллизации (т.е. вторая стадия статической кристаллизации) - это стадия, из которой извлекают обедненную стиролом остаточную фракцию.

Например, способ включает этап кристаллизации, который включает две стадии статической кристаллизации и четыре стадии динамической кристаллизации. В этом варианте реализации боковой поток углеводородов, получаемый на этапе b) и вводимый на этапе с) в по меньшей мере один этап кристаллизации, направляют во вторую из стадий динамической кристаллизации, получая в результате вторую обогащенную стиролом кристаллизованную фракцию и вторую обедненную стиролом остаточную фракцию. Вторую обогащенную стиролом кристаллизованную фракцию направляют в третью из четырех стадий динамической кристаллизации, получая в результате третью обогащенную стиролом кристаллизованную фракцию и третью обедненную стиролом остаточную фракцию; третью обогащенную стиролом кристаллизованную фракцию направляют в четвертую из стадий динамической кристаллизации, получая в результате четвертую обогащенную стиролом кристаллизованную фракцию и четвертую обедненную стиролом остаточную фракцию. В то время как четвертую обогащенную стиролом кристаллизованную фракцию отбирают в виде очищенной стиролсодержащей композиции, четвертую обедненную стиролом остаточную фракцию направляют в третью стадию динамической кристаллизации, третью обедненную стиролом остаточную фракцию направляют во вторую стадию динамической кристаллизации, и вторую обедненную стиролом остаточную фракцию направляют в первую стадию динамической кристаллизации. В первой стадии динамической кристаллизации получают первую обогащенную стиролом кристаллизованную фракцию и первую обедненную стиролом остаточную фракцию. В то время как первую обогащенную стиролом кристаллизованную фракцию направляют во вторую стадию динамической кристаллизации, первую обедненную стиролом остаточную фракцию направляют в первую из двух стадий статической кристаллизации, в которой получают пятую обогащенную стиролом кристаллизованную фракцию и пятую обедненную стиролом остаточную фракцию. В то время как пятую обогащенную стиролом кристаллизованную фракцию направляют в первую стадию динамической кристаллизации, пятую обедненную стиролом остаточную фракцию направляют во вторую из двух стадий статической кристаллизации, в которой получают шестую обогащенную стиролом кристаллизованную фракцию и шестую обедненную стиролом остаточную фракцию. В то время как шестую обогащенную стиролом кристаллизованную фракцию направляют в первую стадию статической кристаллизации, шестую обедненную стиролом остаточную фракцию удаляют.

Предпочтительно, во всех вышеописанных способах получение обогащенной стиролом кристаллизованной фракции и обедненной стиролом остаточной фракции на стадии кристаллизации включает этап удаления остающейся после проведения стадии кристаллизации жидкости в виде обедненной стиролом остаточной фракции, которую получают по завершении процесса кристаллизации на стадии кристаллизации, этап плавления кристаллического слоя, полученного на стадии кристаллизации, и этап извлечения полученного кристаллического расплава в виде обогащенной стиролом кристаллизованной фракции из стадии кристаллизации.

Для повышения чистоты очищенного стиролсодержащего продукта, в любой из стадий кристаллизации перед плавлением кристаллических слоев, образовавшихся на охлажденных поверхностях кристаллизатора, применяемого в отдельных стадиях кристаллизации, предпочтительно выполнение по меньшей мере одного этапа отпотевания. Отпотевание состоит в осторожном нагревании кристаллического слоя, осажденного на охлажденных поверхностях, до температуры, близкой к температуре плавления стирола, для частичного плавления кристаллов. Во время частичного плавления кристаллов захваченный и приставший расплав, который содержит примеси, вытекает, и его затем удаляют из кристаллизатора. Для проведения такого отпотевания поверхность, на которой осаждены кристаллы, нагревают под действием тепло передающей среды до требуемой температуры. Отпотевание может быть произведено один или несколько раз до плавления кристаллических слоев, осажденных на охлажденных поверхностях. Таким образом, в результате отпотевания получают одну или более фракций отпотевания и очищенный кристаллический слой. Предпочтительно по меньшей мере часть первой фракции отпотевания, получаемой таким образом, направляют в оставшуюся жидкость, которую удаляют в виде обедненной стиролом остаточной фракции.

Температура кристаллизации зависит от состава бокового потока углеводородов, получаемого на этапе b). Однако хорошие результаты получают, если по меньшей мере одна и предпочтительно все из по меньшей мере одной стадии статической кристаллизации из расплава и/или по меньшей мере одной стадии динамической кристаллизации из расплава выполняют при температуре, составляющей от -200°С до 30°С, предпочтительно при температуре, составляющей от -140°С до 0°С, и более предпочтительно при температуре, составляющей от -100°С до -30°С.

Как указано выше, настоящее изобретение особенно подходит для очистки такой неочищенной композиции углеводородов, как пиробензин. В частности, для применения в качестве неочищенной композиции углеводородов подходит пиробензин, получаемый пиролизом повторно используемого полистирола. Способ согласно настоящему изобретению позволяет экономически эффективно очищать стирол из подобных композиций, используемых в качестве сырья, что невозможно осуществить посредством способов, известных из уровня техники.

Осуществление способа согласно настоящему изобретению приводит к получению высокоочищенной стиролсодержащей композиции. Предпочтительно содержание стирола в очищенной стиролсодержащей композиции составляет по меньшей мере 99,00% масс, более предпочтительно - по меньшей мере 99,50% масс, предпочтительнее - по меньшей мере 99,80% масс, более предпочтительно - по меньшей мере 99,90% масс, еще более предпочтительно - по меньшей мере 99,95% масс, и наиболее предпочтительно - по меньшей мере 99,98% масс.

В частности, осуществление способа согласно настоящему изобретению позволяет полностью или по меньшей мере практически полностью удалять окрашивающие соединения из неочищенной стиролсодержащей композиции. Таким образом, другое воплощение идеи настоящего изобретения состоит в том, что окрашивание очищенной стиролсодержащей композиции не превышает максимум 15 по шкале Pt-Co согласно стандарту ASTM D5386.

Кроме того, осуществление способа согласно настоящему изобретению позволяет полностью или по меньшей мере практически полностью удалять серосодержащие соединения из неочищенной стиролсодержащей композиции. В результате, в частности, предпочтительно, суммарное содержание элементарной серы, относящейся к меркаптанам, дисульфидам и тиофенам, в очищенной стиролсодержащей композиции составляет менее 2 масс, частей на миллион, и/или содержание кислородсодержащих соединений в очищенной стиролсодержащей композиции составляет менее 20 масс, частей на миллион.

Кроме того, осуществление способа согласно настоящему изобретению позволяет получать очищенную стиролсодержащую композицию, которая включает менее 40 масс, частей на миллион примесей, выбранных из группы, состоящей из фенилацетилена, смешанных ксилолов, этилбензола, кумола, этилтолуола, н-пропилбензола и альфа-метилстирола, и/или которая имеет содержание полимера, составляющее менее 10 масс, частей на миллион.

Предпочтительно, общее содержание хлорорганических соединений в очищенной стиролсодержащей композиции составляет менее 2 масс, частей на миллион.

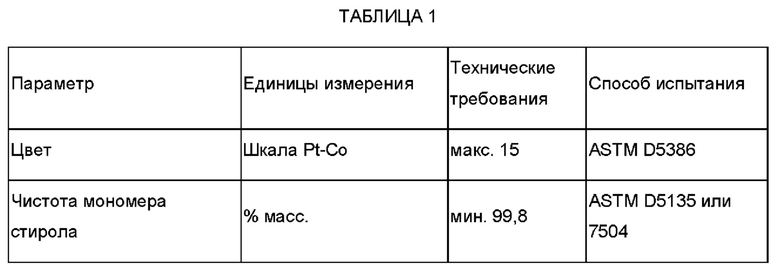

Например, очищенная стирол содержащая композиция может соответствовать нижеследующим техническим требованиям.

Другой аспект настоящего изобретения относится к установке для получения очищенной стиролсодержащей композиции, где установка включает по меньшей мере одну колонну с разделительной стенкой и по меньшей мере один блок кристаллизации, в котором: колонна с разделительной стенкой включает впускную линию для ввода неочищенной композиции углеводородов, содержащей стирол, линию головного потока углеводородов, линию кубового потока углеводородов и линию бокового потока углеводородов; где по меньшей мере один блок кристаллизации включает впускную линию; где линия бокового потока углеводородов колонны с разделительной стенкой ведет к (или соединена с или представляет собой, соответственно) впускной линии по меньшей мере одного блока кристаллизации; и предпочтительно по меньшей мере один блок кристаллизации включает две или более стадии статической кристаллизации и две или более стадии динамической кристаллизации.

Предпочтительно, колонна с разделительной стенкой представляет собой колонну с разделительной стенкой в средней части. В частности, хорошие результаты получают, если разделительная стенка колонны с разделительной стенкой в средней части расположена, если смотреть по высоте, которая представляет собой расстояние по прямой линии между низом и верхом колонны с разделительной стенкой в средней части, по существу вертикально вниз и занимает от 10 до 90%, предпочтительно от 20 до 80%, более предпочтительно от 30 до 70% и наиболее предпочтительно от 40 до 60% высоты колонны с разделительной стенкой в средней части, причем по существу вертикально вниз означает, что угол между разделительной стенкой и осью длины колонны с разделительной стенкой в средней части не превышает 20°, предпочтительно не превышает 10°, более предпочтительно не превышает 5° и наиболее предпочтительно составляет 0°.

Согласно другому воплощению идеи настоящего изобретения, установка дополнительно включает блок реактора пиролитической или каталитической обработки, включающий впускную линию и выпускную линию, где выпускная линия блока реактора пиролитической или каталитической обработки подведена к (или соединена с или представляет собой, соответственно) впускной линии колонны с разделительной стенкой.

Согласно одному из конкретных предпочтительных вариантов реализации настоящего изобретения, по меньшей мере один блок кристаллизации включает:

по меньшей мере одну секцию статической кристаллизации, включающую две или более стадии статической кристаллизации, по меньшей мере одну секцию динамической кристаллизации, включающую две или более стадии динамической кристаллизации, и по меньшей мере два трубопровода, которые связаны по текучей среде по меньшей мере одну из двух или более стадий статической кристаллизации с по меньшей мере одной из двух или более стадий динамической кристаллизации. Предпочтительно, один из по меньшей мере двух трубопроводов связывает по текучей среде одну из стадий статической кристаллизации с одной из стадий динамической кристаллизации таким образом, что обедненная стиролом остаточная фракция, получаемая на стадии динамической кристаллизации, может быть направлена в стадию статической кристаллизации, связанную по текучей среде со стадией динамической кристаллизации, и один из по меньшей мере двух трубопроводов связывает по текучей среде стадию статической кристаллизации со стадией динамической кристаллизации, связанной по текучей среде со стадией статической кристаллизации таким образом, что обогащенная стиролом кристаллизованная фракция, получаемая на стадии статической кристаллизации, может быть направлена в стадию динамической кристаллизации, причем каждые две из оставшихся стадий статической кристаллизации связаны по текучей среде друг с другом посредством по меньшей мере двух трубопроводов, и каждые две из оставшихся стадий динамической кристаллизации связаны по текучей среде друг с другом посредством по меньшей мере двух трубопроводов.

Термин " блок кристаллизации" относится к установке для проведения очистки с помощью одного или более кристаллизаторов. Кроме того, термин "стадия кристаллизации" применяют не только для обозначения этапа или стадии способа, соответственно, но и для обозначения установки, а именно, той части кристаллизатора, в которой выполняют стадию кристаллизации. Стадия кристаллизации как элемент установки также может быть названа кристаллизатором, блоком кристаллизации или подобным термином.

Предпочтительно одна или более стадий статической кристаллизации представляют собой стадии статической кристаллизации из расплава, и одна или более стадий динамической кристаллизации представляют собой стадии динамической кристаллизации из расплава.

Предпочтительно, каждая из стадий динамической кристаллизации связана по текучей среде с одной или двумя другими стадиями динамической кристаллизации, и каждая из стадий статической кристаллизации связана по текучей среде с одной или двумя другими стадиями статической кристаллизации.

Кроме того, предпочтительно по меньшей мере один блок кристаллизации включает от двух до пяти стадий статической кристаллизации, от двух до пяти стадий динамической кристаллизации и по меньшей мере два трубопровода, которые связывают по текучей среде по меньшей мере одну из от двух до пяти стадий статической кристаллизации с по меньшей мере одной из от двух до пяти стадий динамической кристаллизации, причем один из по меньшей мере двух трубопроводов связывает по текучей среде одну из стадий статической кристаллизации с одной из стадий динамической кристаллизации таким образом, что обедненная стиролом остаточная фракция, получаемая на стадии динамической кристаллизации, может быть направлена в стадию статической кристаллизации, связанную по текучей среде со стадией динамической кристаллизации, и один из по меньшей мере двух трубопроводов связывает по текучей среде стадию статической кристаллизации со стадией динамической кристаллизации, связанную по текучей среде со стадией статической кристаллизации таким образом, что обогащенная стиролом кристаллизованная фракция, получаемая на стадии статической кристаллизации, может быть направлена в стадию динамической кристаллизации; при этом каждые две из оставшихся стадий статической кристаллизации связаны по текучей среде друг с другом посредством по меньшей мере двух трубопроводов, и каждые две из оставшихся стадий динамической кристаллизации связаны по текучей среде друг с другом посредством по меньшей мере двух трубопроводов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для лучшего понимания принципов, описанных выше, и других преимуществ и предметов изобретения, ниже приведено более подробное описание изобретения, кратко раскрытого выше, где в подробном описании приведены конкретные варианты реализации изобретения, проиллюстрированные прилагаемыми фигурами. Принимая во внимание то, что на фигурах приведены лишь типичные варианты реализации изобретения, следует понимать, что они не должны рассматриваться как варианты, ограничивающие объем изобретения, а, напротив, представляют собой иллюстрации конкретных деталей изобретения:

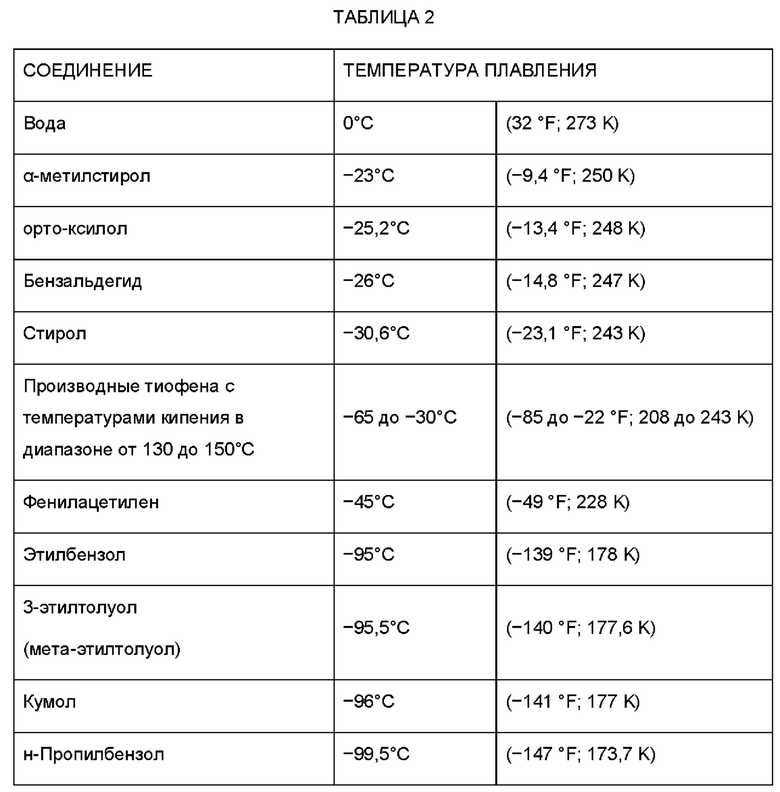

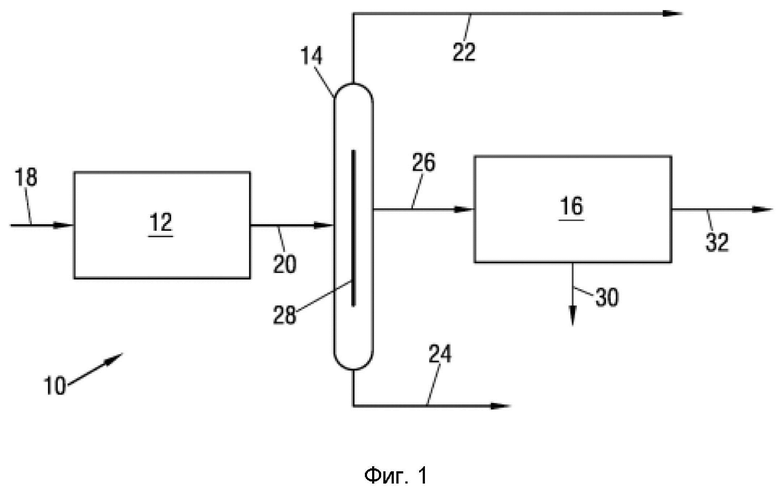

На Фиг. 1 представлено схематичное изображение установки согласно одному из вариантов реализации настоящего изобретения.

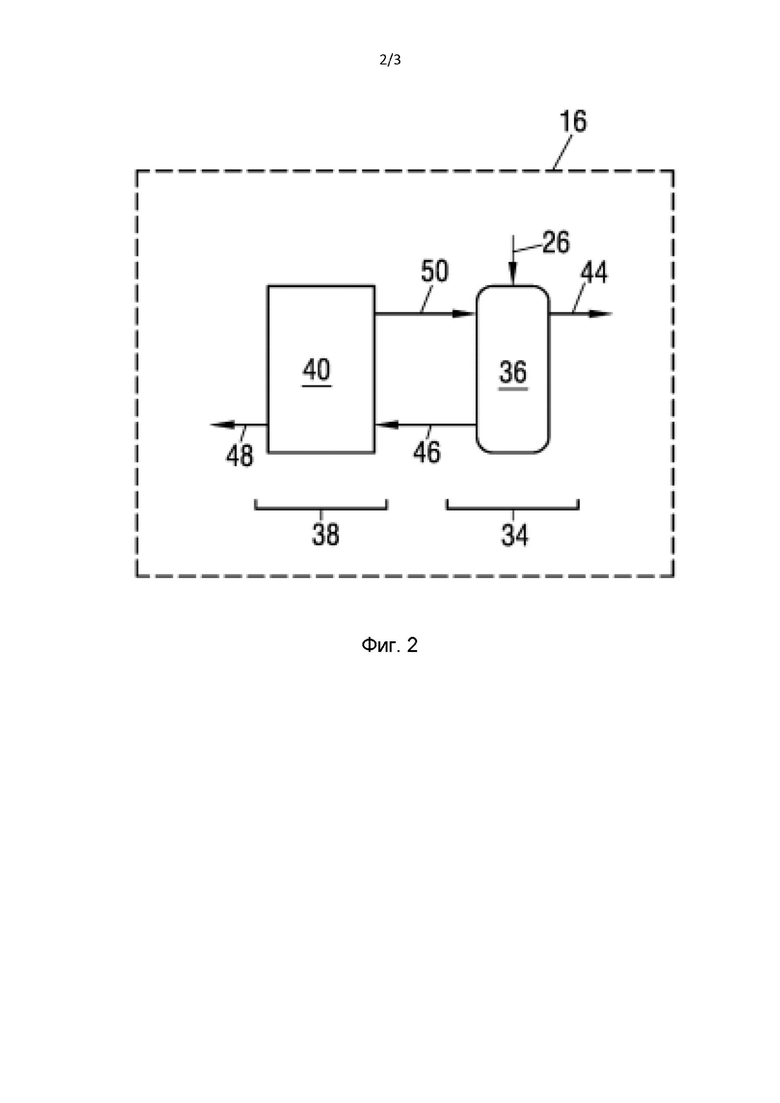

На Фиг. 2 представлено схематичное изображение блока кристаллизации, применяемого в способе согласно одному из вариантов реализации настоящего изобретения.

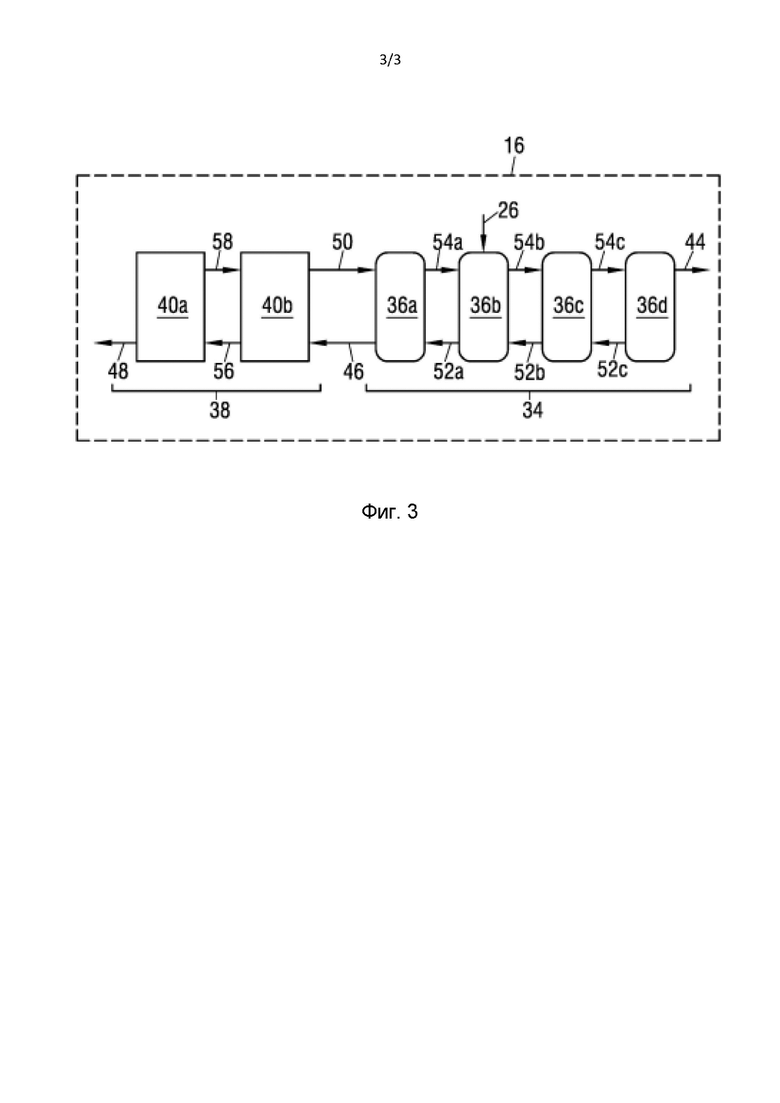

На Фиг. 3 представлено схематичное изображение блока кристаллизации, применяемого в способе и установке согласно другому варианту реализации настоящего изобретения.

На Фиг. 1 представлена установка 10, особенно подходящая для очистки стиролсодержащего потока, получаемого в результате пиролиза из потока повторно используемого полистирола. Установка 10 включает блок 12 реактора пиролитической или каталитической обработки, колонну 14 с разделительной стенкой и блок 16 кристаллизации. Блок 12 реактора пиролитической или каталитической обработки включает впускную линию 18 для подачи сырья, такого как поток, полученный из повторно используемого полистирола, и выпускную линию для продукта пиролиза, который одновременно представляет собой впускную линию 20 для неочищенного потока углеводородов, содержащего стирол. Колонна 14 с разделительной стенкой представляет собой колонну 14 с разделительной стенкой в средней части, где разделительная стенка 28, имеющаяся в колонне 14 с разделительной стенкой в средней части направлена, если смотреть по высоте колонны, которая представляет собой расстояние по прямой линии между низом и верхом колонны 14 с разделительной стенкой в средней части, вертикально вниз и занимает от приблизительно 25% до приблизительно 75% высоты колонны с разделительной стенкой в средней части. Колонна 14 с разделительной стенкой включает линию 22 для головного потока углеводородов, линию 24 для кубового потока углеводородов и линию 26 для бокового потока углеводородов, причем линия 26 для бокового потока углеводородов представляет собой впускную линию для блока 16 кристаллизации. Блок 16 кристаллизации включает разгрузочный трубопровод 30 для обедненной стиролом остаточной фракции и разгрузочный трубопровод 32 для очищенной стиролсодержащей композиции. Блок 16 кристаллизации может иметь конструкцию, показанную на Фиг. 2 или показанную на Фиг. 3.

Во время функционирования пиролиз полистирола производят в блоке 12 реактора пиролитической или каталитической обработки, в котором может быть проведена термическая или каталитическая реакция. Поток, выпускаемый из блока 12 реактора пиролитической или каталитической обработки, содержит стирол и различные примеси, и этот поток по линии 20 направляют в качестве неочищенного потока углеводородов, содержащего стирол, в колонну 14 с разделительной стенкой в средней части. В колонне 14 с разделительной стенкой в средней части смесь разделяется на поток С9+ углеводородов, получаемый в виде кубового потока углеводородов, который отбирают через линию 24, поток С7- углеводородов, получаемый в виде верхнего потока углеводородов, который отбирают через линию 22, а также стиролсодержащий поток 26 С8 углеводородов, получаемый в виде бокового потока углеводородов, который отбирают через линию 26. Боковой поток углеводородов направляют по линии 26 в блок 16 кристаллизации, где он кристаллизуется. Во время кристаллизации примеси и, в частности, окрашивающие соединения, серосодержащие соединения, кислородсодержащие соединения и примеси с температурами кипения, близкими к температуре кипения стирола, такие как этилбензол, надежно и практически полностью удаляются, и обедненную стиролом остаточную фракцию отбирают через линию 30, в то время как очищенную стиролсодержащую композицию отбирают через линию 32.

На Фиг. 2 представлен один из вариантов реализации блока 16 кристаллизации для осуществления способа получения очищенной стиролсодержащей композиции согласно одному из вариантов реализации настоящего изобретения, такому как установка, показанная на Фиг. 1. Блок 16 кристаллизации включает первую секцию 34 динамической кристаллизации из расплава, которая в качестве стадии динамической кристаллизации из расплава или кристаллизатора, соответственно, включает одну стадию кристаллизации с падающей пленкой или один кристаллизатор 36с падающей пленкой, соответственно. Кроме того, блок 16 кристаллизации включает вторую секцию 38 статической кристаллизации из расплава, включающую одну стадию 40 статической кристаллизации из расплава или один кристаллизатор статической кристаллизации из расплава, соответственно. Кристаллизатор 36с падающей пленкой соединен с впускным трубопроводом 26 для подачи бокового потока углеводородов, получаемого в колонне с разделительной стенкой. Кроме того, кристаллизатор 36с падающей пленкой включает разгрузочный трубопровод 44 для выгрузки очищенной стиролсодержащей композиции из кристаллизатора 36с падающей пленкой и из блока 16 кристаллизации. Кристаллизатор 40 для проведения статической кристаллизации из расплава соединен с кристаллизатором 36с падающей пленкой через передаточный трубопровод 46, который подходит для транспортировки первой обедненной стиролом остаточной фракции, получаемой кристаллизацией в кристаллизаторе 36с падающей пленкой, в кристаллизатор 40 для проведения статической кристаллизации из расплава. Здесь следует отметить, что передаточный трубопровод 46 находится в связи по текучей среде как с кристаллизатором 36с падающей пленкой, так и с кристаллизатором 40 для проведения статической кристаллизации из расплава. Кристаллизатор 40 для проведения статической кристаллизации из расплава включает разгрузочный трубопровод 48, который служит для выгрузки второй обедненной стиролом остаточной фракции, которую получают кристаллизацией в кристаллизаторе 40 для проведения статической кристаллизации из расплава, из кристаллизатора 40 для проведения статической кристаллизации из расплава и из блока 16 кристаллизации. Рециркуляционный трубопровод 50 обеспечивает связь по текучей среде между кристаллизатором 40 для проведения статической кристаллизации из расплава и кристаллизатором 36с падающей пленкой и, таким образом, обеспечивает рециркуляцию по меньшей мере части второй обогащенной стиролом кристаллизованной композиции, полученной в результате кристаллизации в кристаллизаторе 40 для проведения статической кристаллизации из расплава, обратно в кристаллизатор 36с падающей пленкой.

На Фиг. 3 показан другой вариант реализации блока 16 кристаллизации для осуществления способа получения очищенной стиролсодержащей композиции согласно настоящему изобретению. Первая секция 34 динамической кристаллизации из расплава включает четыре стадии 36а, 36b, 36с, 36d кристаллизации с падающей пленкой, и вторая секция 38 статической кристаллизации из расплава включает две стадии 40а, 40b статической кристаллизации из расплава. Между стадиями 36а, 36b, 36с, 36d кристаллизации с падающей пленкой установлены передаточные трубопроводы 52а, 52b, 52 с, через которые обедненная стиролом остаточная фракция, получаемая кристаллизацией с падающей пленкой в отдельных стадиях 36а, 36b, 36с, 36d кристаллизации с падающей пленкой, может транспортироваться из одной из стадий 36b, 36с, 36d кристаллизации с падающей пленкой в соответствующие расположенные выше по потоку стадии 36а, 36b, 36с кристаллизации с падающей пленкой. Кроме того, стадии 36а, 36b, 36с, 36d кристаллизации с падающей пленкой соединены посредством рециркуляционных трубопроводов 54а, 54b, 54 с, подходящих для рециркуляции по меньшей мере части обогащенных стиролом кристаллизованных фракций, получаемых кристаллизацией с падающей пленкой в отдельных стадиях 36а, 36b, 36с, 36d кристаллизации с падающей пленкой, из одной из стадий 36а, 36b, 36с кристаллизации с падающей пленкой в соответствующие расположенные ниже по потоку стадии 36b, 36с, 36d кристаллизации с падающей пленкой. Впускная линия 26 для подачи бокового потока углеводородов, получаемого в колонне с разделительной стенкой, соединен со второй стадией 36b кристаллизации с падающей пленкой таким образом, чтобы неочищенная стиролсодержащая композиция могла быть введена во вторую стадию 36b кристаллизации с падающей пленкой. Разгрузочный трубопровод 44 установлен у находящейся последней вниз по потоку стадии 36d кристаллизации с падающей пленкой для извлечения очищенной стиролсодержащей композиции из блока 16 кристаллизации. Передаточный трубопровод 46 обеспечивает связь по текучей среде между расположенной первой, считая в направлении потока, стадией 36а кристаллизации с падающей пленкой первой секции 34 динамической кристаллизации из расплава и расположенной первой, считая в направлении потока, стадией 40b статической кристаллизации из расплава второй секции 38 статической кристаллизации из расплава таким образом, что обедненная стиролом остаточная фракция, получаемая кристаллизацией на стадии 36а кристаллизации с падающей пленкой, может быть направлена в кристаллизатор 40b для статической кристаллизации второй секции 38 статической кристаллизации из расплава. Стадии 40а и 40b статической кристаллизации из расплава соединены передаточным трубопроводом 56 для транспортировки обедненной стиролом остаточной фракции, получаемой кристаллизацией, из стадии 40b статической кристаллизации из расплава в стадию 40а статической кристаллизации из расплава. Кроме того, стадия 40а статической кристаллизации из расплава и стадия 40b статической кристаллизации из расплава соединены посредством рециркуляционного трубопровода 58, который позволяет транспортировать обогащенную стиролом кристаллизованную фракцию, получаемую в результате кристаллизации на стадии 40а статической кристаллизации из расплава, в кристаллизатор статической кристаллизации из расплава, находящийся на стадии 40b кристаллизации. Кроме того, стадия 40а статической кристаллизации из расплава включает разгрузочный трубопровод 48 для выгрузки из блока 38 кристаллизации обедненной стиролом остаточной фракции, которую получают кристаллизацией на стадии 40а статической кристаллизации из расплава. Рециркуляционный трубопровод 50 обеспечивает связь по текучей среде между стадией 40b статической кристаллизации из расплава и стадией 36а кристаллизации с падающей пленкой и, таким образом, позволяет рециркулировать по меньшей мере часть обогащенной стиролом кристаллизованной фракции, получаемой на стадии 40b статической кристаллизации из расплава второй секции 38 статической кристаллизации из расплава, обратно в стадию 36а кристаллизации с падающей пленкой первой секции 34 динамической кристаллизации из расплава.

Во время функционирования блока 16 кристаллизации, показанного на Фиг. 3, боковой поток углеводородов, получаемый в колонне с разделительной стенкой, направляют в стадию 36b кристаллизации с падающей пленкой по впускной линии 26. В каждой из стадий 36а, 36b, 36с, 36d кристаллизации с падающей пленкой образуются обогащенная стиролом кристаллизованная композиция и обедненная стиролом остаточная фракция. Каждую из обедненных стиролом остаточных фракций, получаемых в одной из стадий 36b, 36с, 36d кристаллизации с падающей пленкой, транспортируют посредством передаточных трубопроводов 52а, 52b, 52 с в соответствующую расположенную выше по потоку стадию 36а, 36b, 36с кристаллизации с падающей пленкой. Кроме того, каждую из обогащенных стиролом фракций, получаемых в одной из стадий 36а, 36b, 36с кристаллизации с падающей пленкой, по меньшей мере частично направляют рециклом посредством рециркуляционных трубопроводов 36а, 36b, 36с в соответствующую расположенную ниже по потоку стадию 36b, 36с, 36d кристаллизации с падающей пленкой. Обедненную стиролом остаточную фракцию, получаемую в результате кристаллизации на стадии 36а кристаллизации с падающей пленкой в первой секции 34 динамической кристаллизации из расплава, транспортируют по передаточному трубопроводу 46 в стадию 40b статической кристаллизации из расплава, находящуюся во второй секции 38 статической кристаллизации из расплава. Обедненную стиролом остаточную фракцию, получаемую на стадии 40b статической кристаллизации из расплава, транспортируют по передаточному трубопроводу 56 в расположенную ниже по потоку стадию 40а статической кристаллизации из расплава. Кроме того, обогащенную стиролом кристаллизованную фракцию, получаемую на стадии 40а статической кристаллизации из расплава, по меньшей мере частично направляют рециклом посредством рециркуляционного трубопровода 58 в расположенную выше по потоку стадию 40b статической кристаллизации из расплава. Обогащенную стиролом кристаллизованную фракцию, получаемую в результате кристаллизации на стадии 40b статической кристаллизации из расплава, направляют рециклом посредством рециркуляционного трубопровода 50 в стадию 36а кристаллизации с падающей пленкой, находящуюся в первой секции 34 динамической кристаллизации из расплава. Готовую очищенную стиролсодержащую композицию, получаемую на стадии 36d кристаллизации, извлекают из блока 16 кристаллизации через разгрузочный трубопровод 44, в то время как готовую обедненную стиролом остаточную фракцию извлекают из стадии 40а статической кристаллизации из расплава и из блока 16 кристаллизации через разгрузочный трубопровод 48.

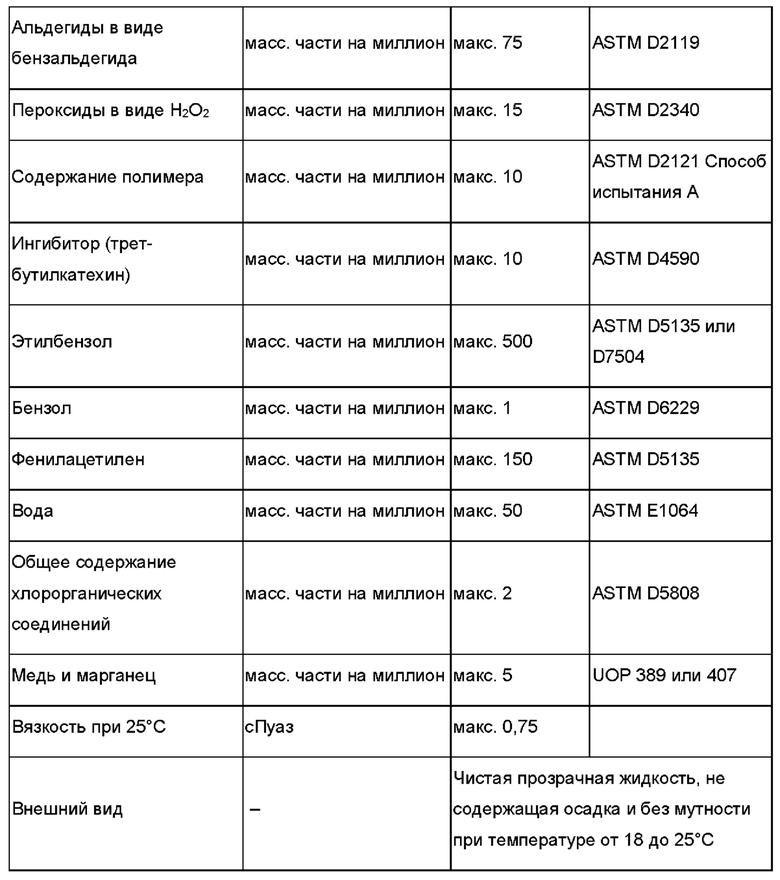

Согласно настоящему изобретению, в Таблице 2 перечислены различные примеси, которые обычно могут присутствовать в неочищенном потоке углеводородов, содержащем стирол, и в боковом потоке углеводородов, получаемом в колонне с разделительной стенкой, а также их температуры плавления. Существуют две причины удаления примесей из бокового потока углеводородов, получаемого при обработке в колонне с разделительной стенкой и блоке 16 кристаллизации: а) температуры плавления некоторых из этих соединений ниже температуры плавления стирола, и b) во время кристаллизации примеси с более высокими температурами плавления более растворимы в маточном растворе. Таким образом, несмотря на более высокие температуры плавления, эти примеси могут быть отделены от стирола кристаллизацией. Повышение чистоты продукта прямо коррелирует с увеличением числа стадий кристаллизации. Выход продукта же зависит от числа стадий обработки остатков.

Перечень числовых обозначений

10 Установка для получения очищенной стиролсодержащей композиции

12 Блок реактора пиролитической или каталитической обработки

14 Колонна с разделительной стенкой (в средней части)

16 Блок кристаллизации

18 Впускная линия для подачи сырья

20 Выпускная линия для продукта пиролиза/Впускная линия для неочищенного потока углеводородов, содержащего стирол

22 Линия головного потока углеводородов

24 Линия кубового потока углеводородов

26 Линия бокового потока углеводородов

28 Разделительная стенка колонны с разделительной стенкой

30 Разгрузочный трубопровод для обедненной стиролом остаточной фракции

32 Разгрузочный трубопровод для очищенной стиролсодержащей композиции

34 Первая секция динамической кристаллизации из расплава

36 Кристаллизатор/стадия динамической кристаллизации (с падающей пленкой) из расплава

36а, 36b Стадии динамической кристаллизации из расплава/стадии кристаллизации

36с, 36d с падающей пленкой

38 Вторая секция статической кристаллизации из расплава

40 Кристалл изатор/стадия статической кристаллизации из расплава

40а, 40b Стадии статической кристаллизации из расплава

44 Разгрузочный трубопровод для очищенной стиролсодержащей композиции

46 (Передаточный) трубопровод для подачи обедненной стиролом остаточной фракции из секции динамической кристаллизации в секцию статической кристаллизации

48 Разгрузочный трубопровод для обедненной стиролом остаточной фракции

50 (Рециркуляционный) трубопровод для подачи обогащенной стиролом фракции из секции статической кристаллизации в секцию динамической кристаллизации

52a, 52b Трубопроводы для обедненных стиролом остаточных фракций в секции

52с динамической кристаллизации

54а, 54b Трубопроводы для обогащенной стиролом кристаллизованной фракции в

54с секции динамической кристаллизации

56 Трубопровод для обедненных стиролом остаточных фракций в секции статической кристаллизации

58 Трубопровод для обогащенной стиролом кристаллизованной фракции в секции статической кристаллизации

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для получения очищенной стирольной композиции из стиролсодержащего сырья | 2021 |

|

RU2825955C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СТИРОЛЬНОЙ КОМПОЗИЦИИ ИЗ СТИРОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2021 |

|

RU2826288C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ БЕНЗОЛЬНОЙ КОМПОЗИЦИИ ИЗ ПОТОКА НЕОЧИЩЕННЫХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕГО БЕНЗОЛ | 2021 |

|

RU2831572C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ОТДЕЛЕНИЯ СТИРОЛА ПОСРЕДСТВОМ ЭКСТРАКЦИОННОЙ ДИСТИЛЛЯЦИИ, И ОТДЕЛЕНИЯ СТИРОЛА | 2019 |

|

RU2783709C2 |

| СПОСОБ РАЗДЕЛЕНИЯ АКРИЛОВОЙ И БЕНЗОЙНОЙ КИСЛОТ, СОДЕРЖАЩИХСЯ В ГАЗОВОЙ СМЕСИ ПРОДУКТОВ ГЕТЕРОГЕННО-КАТАЛИЧЕСКОГО ПАРЦИАЛЬНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЯ-ПРЕДШЕСТВЕННИКА АКРИЛОВОЙ КИСЛОТЫ С 3 АТОМАМИ УГЛЕРОДА | 2007 |

|

RU2449982C2 |

| ИНТЕГРИРОВАННЫЕ СПОСОБЫ ПРОИЗВОДСТВА ПАРА-КСИЛОЛА | 2019 |

|

RU2789583C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| СПОСОБ ДЕГИДРАТАЦИИ УГЛЕВОДОРОДНОГО ГАЗА | 2019 |

|

RU2820185C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СМЕСИ, СОДЕРЖАЩЕЙ МАСЛО И ПАРАФИН | 2017 |

|

RU2693173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

Изобретение относится к способу получения очищенной стиролсодержащей композиции. Способ включает следующие этапы: a) обеспечение неочищенной композиции углеводородов, содержащей стирол, b) дистилляция неочищенной композиции углеводородов, обеспеченной на этапе а), в колонне (14) с разделительной стенкой с получением головного потока углеводородов, кубового потока углеводородов и бокового потока углеводородов, и c) по меньшей мере один этап кристаллизации бокового потока углеводородов, полученного на этапе b), с получением очищенной стиролсодержащей композиции. Также изобретение относится к устройству. Изобретение позволяет эффективно получать высокоочищенную стиролсодержащую композицию. 2 н. и 13 з.п. ф-лы, 3 ил., 2 табл.

1. Способ получения очищенной стиролсодержащей композиции, включающий следующие этапы:

a) обеспечение неочищенной композиции углеводородов, содержащей стирол,

b) дистилляция неочищенной композиции углеводородов, обеспеченной на этапе а), в колонне (14) с разделительной стенкой с получением головного потока углеводородов, кубового потока углеводородов и бокового потока углеводородов, и

c) по меньшей мере один этап кристаллизации бокового потока углеводородов, полученного на этапе b), с получением очищенной стиролсодержащей композиции.

2. Способ по п. 1, в котором на этапе b) неочищенную композицию углеводородов, обеспеченную этапе а), дистиллируют в колонне (14) с разделительной стенкой в средней части.

3. Способ по п. 1 или 2, в котором головной поток углеводородов, полученный на этапе b), представляет собой поток С7- углеводородов, кубовый поток углеводородов, полученный на этапе b), представляет собой поток С9+ углеводородов, и боковой поток углеводородов, полученный на этапе b), представляет собой стиролсодержащий поток углеводородов.

4. Способ по любому из пп. 1-3, в котором боковой поток углеводородов, полученный на этапе b) и подвергнутый на этапе с) по меньшей мере одному этапу кристаллизации, содержит по меньшей мере 80% масс., предпочтительно по меньшей мере 90% масс., более предпочтительно по меньшей мере 98% масс. и наиболее предпочтительно по меньшей мере 99% масс. стирола.

5. Способ по любому из пп. 1-4, в котором неочищенная композиция углеводородов, обеспеченная на этапе а), и также боковой поток углеводородов, полученный на этапе b), содержат одну или более примесей, выбранных из группы, состоящей из окрашивающих соединений, серосодержащих соединений, мета- и орто-ксилолов, этилбензола, фенилацетилена, кумола, н-пропилбензола, альфа-метилстирола, этилтолуола, хлорорганических соединений, азоторганических соединений и произвольных смесей двух или более вышеуказанных примесей.

6. Способ по п. 5, в котором неочищенная композиция углеводородов, обеспеченная на этапе а), и также боковой поток углеводородов, полученный на этапе b), содержат в качестве примесей одно или более серосодержащих соединений и предпочтительно одно или более серосодержащих соединений, выбранных из группы, состоящей из меркаптанов, дисульфидов, тиофенов, имеющих температуры кипения от 130 до 150°С, и произвольных комбинаций из двух или более указанных соединений.

7. Способ по п. 5 или 6, в котором неочищенная композиция углеводородов, обеспеченная на этапе а), и также боковой поток углеводородов, полученный на этапе b), содержат в качестве примесей одно или более окрашивающих соединений, включающих по меньшей мере одно из следующих: сопряженные диолефины, кислородсодержащие соединения и кислородсодержащие соединения серы.

8. Способ по любому из пп. 1-7, в котором по меньшей мере один этап кристаллизации включает по меньшей мере одну стадию статической кристаллизации из расплава и по меньшей мере одну стадию динамической кристаллизации из расплава, где предпочтительно по меньшей мере одна стадия динамической кристаллизации представляет собой стадию кристаллизации из расплава с падающей пленкой.

9. Способ по любому из пп. 1-8, в котором неочищенная композиция углеводородов, обеспеченная на этапе а), представляет собой пиробензин и предпочтительно получена пиролизом потока, содержащего этилбензол и стирол, извлеченного в способе получения этилбензола/стирольного мономера (ЭБСМ); пиролизом потока углеводородов, полученного в установке крекинга нафты; или пиролизом полистирола, предпочтительно повторно используемого полистирола.

10. Способ по любому из пп. 1-9, в котором содержание стирола в очищенной стиролсодержащей композиции составляет по меньшей мере 99,00% масс., предпочтительно по меньшей мере 99,50% масс., более предпочтительно по меньшей мере 99,80% масс., предпочтительнее по меньшей мере 99,90% масс., более предпочтительно по меньшей мере 99,95% масс. и наиболее предпочтительно по меньшей мере 99,98% масс.

11. Способ по любому из пп. 1-10, в котором очищенная стиролсодержащая композиция отвечает одному или более из перечисленных ниже критериев:

i) окрашивание не превышает максимум 15 по шкале Pt-Co согласно стандарту ASTM D5386;

ii) содержание элементарной серы, содержащейся в меркаптанах, дисульфидах и тиофенах, составляет в сумме менее 2 масс. частей на миллион;

iii) содержание кислородсодержащих соединений составляет менее 20 масс. частей на миллион;

iv) содержание примесей, выбранных из группы, состоящей из фенил ацетилена, смешанных ксилолов, этилбензола, кумола, этилтолуола, н-пропилбензола и альфа-метилстирола, составляет менее 40 масс. частей на миллион;

v) содержание полимера составляет менее 10 масс. частей на миллион;

vi) содержание хлорорганических соединений составляет в сумме менее 2 масс. частей на миллион.

12. Установка (10) для получения очищенной стиролсодержащей композиции, включающая по меньшей мере одну колонну (14) с разделительной стенкой и по меньшей мере один блок (16) кристаллизации, где колонна (14) с разделительной стенкой включает впускную линию (20) неочищенной композиции углеводородов, содержащей стирол, линию (22) головного потока углеводородов, линию (24) кубового потока углеводородов и линию (26) бокового потока углеводородов, и по меньшей мере один блок (16) кристаллизации включает впускную линию (26); где линия бокового потока углеводородов колонны (14) с разделительной стенкой представляет собой впускную линию (26) по меньшей мере одного блока (16) кристаллизации, и по меньшей мере один блок (16) кристаллизации включает две или более стадии (40а, 40b) статической кристаллизации и две или более стадии (36а, 36b, 36с, 36d) динамической кристаллизации.

13. Установка (10) по п. 12, в которой колонна (14) с разделительной стенкой представляет собой колонну (14) с разделительной стенкой в средней части, где разделительная стенка (28) колонны (14) с разделительной стенкой в средней части расположена, если смотреть по высоте, которая представляет собой расстояние по прямой линии между низом и верхом колонны (14) с разделительной стенкой в средней части, по существу вертикально вниз и занимает от 10 до 90%, предпочтительно от 20 до 80%, более предпочтительно от 30 до 70% и наиболее предпочтительно от 40 до 60% высоты колонны (14) с разделительной стенкой в средней части, где по существу вертикально вниз означает, что угол между разделительной стенкой (28) и осью длины колонны (14) с разделительной стенкой в средней части не превышает 20°, предпочтительно не превышает 10°, более предпочтительно не превышает 5° и наиболее предпочтительно составляет 0°.

14. Установка (10) по п. 12 или 13, которая дополнительно включает блок (12) реактора пиролитической или каталитической обработки, включающий впускную линию (18) и выпускную линию (20), где выпускная линия (20) блока (12) реактора пиролитической или каталитической обработки является впускной линией (20) колонны (14) с разделительной стенкой.

15. Установка (10) по любому из пп. 12-14, в которой блок (16) кристаллизации включает:

по меньшей мере одну секцию (38) статической кристаллизации, включающую от двух до пяти стадий (40а, 40b) статической кристаллизации;

по меньшей мере одну секцию (34) динамической кристаллизации, включающую от двух до пяти стадий (36а, 36b, 36с, 36d) динамической кристаллизации; и

по меньшей мере два трубопровода (46, 50), которые связывают по текучей среде по меньшей мере одну из стадий (40а, 40b) статической кристаллизации с по меньшей мере одной из одной или более стадий (36а, 36b, 36с, 36d) динамической кристаллизации, где один из по меньшей мере двух трубопроводов (46, 50) связывает по текучей среде одну из стадий (40а, 40b) статической кристаллизации с одной из стадий (36а, 36b, 36с, 36d) динамической кристаллизации таким образом, что обедненная стиролом остаточная фракция, полученная на стадии (36а, 36b, 36с, 36d) динамической кристаллизации, может быть направлена на стадию (40а, 40b) статической кристаллизации, связанную по текучей среде со стадией (36а, 36b, 36с, 36d) динамической кристаллизации, и где один из по меньшей мере двух трубопроводов (46, 50) связывает по текучей среде стадию (40а, 40b) статической кристаллизации со стадией (36а, 36b, 36с, 36d) динамической кристаллизации, связанной по текучей среде со стадией (40а, 40b) статической кристаллизации таким образом, что обогащенная стиролом кристаллизованная фракция, полученная на стадии (40а, 40b) статической кристаллизации, может быть направлена на стадию (36а, 36b, 36с, 36d) динамической кристаллизации, и где каждые две из оставшихся стадий (40а, 40b) статической кристаллизации связаны друг с другом по текучей среде посредством по меньшей мере двух трубопроводов (46, 50), и где каждые две из оставшихся стадий (36а, 36b, 36с, 36d) динамической кристаллизации связаны друг с другом по текучей среде посредством по меньшей мере двух трубопроводов (46, 50).

| СПОСОБ ПОЛУЧЕНИЯ ИММОБИЛИЗОВАННОЙ ПРОТЕАЗЫ | 2008 |

|

RU2389793C2 |

| ЕР 2952237 А1, 09.12.2015 | |||

| RU 2012105431 A, 27.08.2013 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 2004 |

|

RU2268871C1 |

Авторы

Даты

2024-12-09—Публикация

2021-09-28—Подача