Настоящее изобретение относится к способу получения очищенной стирольной композиции из стиролсодержащего сырья, такого как бензин пиролиза, получаемый крекингом нафты, в котором присутствуют определенные примеси с более высокой температурой плавления, чем у стирола, а также, помимо этого, другие примеси. Кроме этого, настоящее изобретение относится к установке для осуществления данного способа.

УРОВЕНЬ ТЕХНИКИ

Стирол представляет собой значимое элементарное звено таких полимеров, как полистирол, смолы акрилонитрил-бутадиен-стирол (ABS)/стирол-акрилонитрил (SAN), сополимерные латексы стирол-бутадиен (SB), ненасыщенные полиэфирные смолы, эластомеры и латексы на основе стирол-бутадиенового каучука (SBR). Он является одним из химических товаров с наибольшим объемом торговли, и международная торговля стиролом в год составляет более 30%. Производят стирол, преимущественно, используя в качестве исходных материалов бензол и этилен. Бензол алкилируют, получая этилбензол (ЕВ), ЕВ преобразуют в стирол обычным способом дегидроненизации или в процессе совместного получения этилбензола и стирола (EBSM), соответственно, или в процессе совместного получения пропиленоксида и стирола (propylene oxide/styrene monomer, POSM). Обычно, установки получения стирола располагают вблизи крекинг-печей по производству этилена, так как газообразный по своей природе этилен сравнительно более сложно транспортировать, чем бензол.

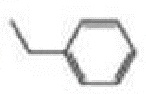

Помимо целевого получения стирола посредством EBSM/POSM, он также может быть извлечен из таких углеводородных потоков, как бензин пиролиза, получаемый путем парового крекинга нафты, углеводородная фракция, получаемая при пиролизе полистирола, газойли и т.д. Извлечение стирола из этих углеводородных потоков, хотя по количеству и уступающих EBSM/POSM, является привлекательной с экономической точки зрения возможностью для промышленной компании в силу низкой стоимости сырья. Однако, операция извлечения технически затруднена из-за присутствия молекул с близкой температурой кипения и примесей, привносимых с исходным сырьем. Удаление из стирола молекул с близкой температурой кипения, таких как смесь ксилолов, этилбензол и т.д., путем обычной дистилляции является энергозатратным процессом. Были разработаны и внедрены в промышленном масштабе технологии экстрактивной дистилляции растворителем, предлагаемые в патенте США № 5849982, позволяющие разделять молекулы с близкой температурой кипения при сниженном удельном потреблении энергии.

Несмотря на достижение высокой степени чистоты (>99,8% вес.), технологическая схема экстрактивной дистилляции, как правило, ведет к получению стирола, который, в отличие от полученного способом EBSM/POSM, содержит примеси, такие как хромофоры, сера, кислородсодержащие соединения и т.д., поступающие с сырьем. Эти примеси неблагоприятны для последующего процесса полимеризации и, следовательно, снижают качество получаемого полимера. В документах известного уровня техники описаны различные способы удаления примесей посредством химической обработки и обработки адсорбентом. Химическая обработка может включать использование диенофилов, азотной кислоты, щелочи и т.п. Используемые адсорбенты могут представлять собой глины, оксид алюминия и т.д. После дополнительных стадий обработки может быть получен востребованный на рынке продукт, отвечающий стандартам ASTM в отношении стирольных мономеров. Однако, из-за потерь стирола в результате нежелательной полимеризации и образования полимера на слоях адсорбента вследствие присущей стиролу термочувствительности требуются сложные технологические мероприятия, направленные на предотвращение полимеризации, но применение сложного оборудования делает эти способы неприемлемыми для владельца/промышленной компании.

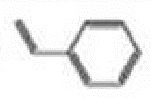

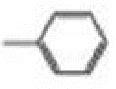

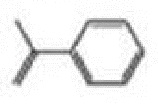

Ввиду изложенного выше, целью настоящего изобретения является обеспечение способа получения очищенной стирольной композиции из содержащей стирол исходной композиции, такой как, в частности, содержащая стирол исходная композиция, полученная путем экстрактивной дистилляции, например, бензина пиролиза, получаемого крекингом нафты, и т.п., который позволяет бесперебойно и эффективно удалять из стирола примеси, такие как соединения, содержащие краситель, соединения серы, альфа-метилстирол и кислородсодержащие соединения, а также, помимо этого, другие примеси с низким энергопотреблением, даже если примеси присутствуют в содержащей стирол исходной композиции в сравнительно большом количестве, то есть, экономически эффективно получать стирольную композицию с очень высокой степенью чистоты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, поставленная цель достигнута посредством способа получения очищенной стирольной композиции, при этом, способ включает обеспечение неочищенной композиции, содержащей 70% вес. или более стирола от общего веса неочищенной композиции, и обработку неочищенной композиции, по меньшей мере, на одной стадии кристаллизации, при этом, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, одно из следующего: этап статической кристаллизации и этап динамической кристаллизации, при этом, неочищенная композиция содержит одну или более примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений.

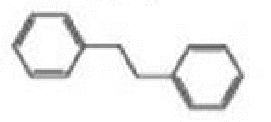

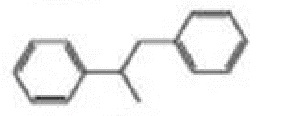

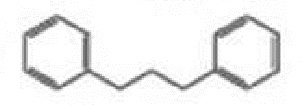

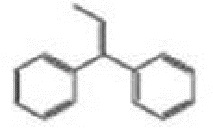

Предложенное решение основано на неожиданном обнаружении того, что обработка неочищенной содержащей стирол композиции путем кристаллизации, включающей, по меньшей мере, один из этапов: этап статической кристаллизации и этап динамической кристаллизации, позволяет не только получить способ с низким энергопотреблением, но и удалить из стирола гарантировано и полностью или, по меньшей мере, почти полностью примеси с большей, чем у стирола, температурой плавления, а именно, соединения, содержащие краситель, кислородсодержащие соединения, соединения серы, альфаметил-стирол, как например, присутствующие в исходных композициях, полученных путем экстрактивной дистилляции, например, бензина пиролиза, получаемого крекингом нафты, и т.п., а также другие примеси, такие как примеси, выбранные из группы, состоящей из мета-ксилола, орто-ксилола, этилбензола, фенилацетилена, кумена, н-пропилбензола, этилтолуола, хлорорганических соединений и азотсодержащих органических соединений и произвольных сочетаний двух или более из них. И это удивительно, поскольку, против ожидания, некоторые из этих примесей с большей, чем у стирола, температурой плавления, могут быть гарантировано и полностью отделены от стирола путем кристаллизации. Напротив, можно было бы ожидать, что такие примеси нельзя отделить от стирола путем кристаллизации, поскольку температура их плавления выше, и они должны кристаллизоваться раньше стирола. Следовательно, даже при том, что известно об очистке некоторых стирольных композиций, таких как композиции, содержащие этилбензол, путем кристаллизации, специалисты в данной области, решая поставленную выше задачу, не стали бы рассматривать кристаллизацию как способ достижения цели. Без связи с какой-либо теорией авторы настоящего изобретения считают, что причина, по которой стирол может быть очищен от указанных выше примесей путем кристаллизации, состоит в том, что растворимость этих примесей в маточной жидкости выше, чем растворимость в кристаллах стирола. Вообще, этот принцип не применим ко всем примесям, присутствующим в стироле. Так, указанное поведение свойственно именно описанным выше примесям. Это обнаружение позволяет удалять указанные примеси наряду с другими, такими как выбранные из группы, состоящей из мета-ксилола, орто-ксилола, этилбензола, фенилацетилена, кумена, н-пропилбензола, этилтолуола, хлорорганических соединений и азотсодержащих органических соединений и произвольных сочетаний двух или более из них. В целом, способ, соответствующий настоящему изобретению, позволяет рентабельным образом удалять из стирола указанные примеси, и поэтому способ, соответствующий настоящему изобретению, особенно хорошо подходит для получения очищенной стирольной композиции из содержащих стирол композиций, которые до настоящего времени было экономически нецелесообразно использовать для получения чистого стирола, в частности, из содержащих стирол композиций, полученных путем экстрактивной дистилляции, например, бензина пиролиза, получаемого крекингом нафты, и т.п.

Как указано выше, способ, соответствующий настоящему изобретению, включает стадию обеспечения неочищенной композиции, содержащей стирол, и обработку неочищенной композиции, по меньшей мере, на одной стадии кристаллизации. Стадия обеспечения неочищенной композиции может подразумевать, что исходную содержащую стирол композицию непосредственно подают, по меньшей мере, на одну стадию кристаллизации, или что исходную содержащую стирол композицию сначала подвергают обработке, например, на одной или нескольких стадиях дистилляции или других стадиях, после чего прошедшую обработку композицию подвергают обработке, по меньшей мере, на одной стадии кристаллизации. Следует четко различать соответствующие содержащие стирол композиции, из которых «неочищенная содержащая стирол композиция» или «неочищенная композиция» - это стиролсодержащая композиция, которую подают, по меньшей мере, на одну стадию кристаллизации, тогда как «исходная содержащая стирол композиция» - это композиция, из которой может быть получена «неочищенная содержащая стирол композиция», а «очищенная стирольная композиция» - это стирольная композиция, полученная после кристаллизации.

Кроме этого, как известно в данной области, процессы или стадии кристаллизации, соответственно, обычно могут быть осуществлены за множество этапов, то есть, за несколько этапов кристаллизации. В свете этого, в настоящей заявке стадия кристаллизации определяется как стадия, включающая один или более этапов кристаллизации.

Как указано выше, способ, соответствующий настоящему изобретению, особенно хорошо подходит для удаления примесей, температура плавления которых при атмосферном давлении выше, чем у стирола. Следовательно, неочищенная композиция, предпочтительно, в качестве примеси содержит одну или более примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений, и температура плавления каждой из них выше, чем у стирола. Например, температура плавления одной или нескольких из указанных выше примесей при атмосферном давлении составляет -30°С или более, например, -27°С или более, -25°С, -20°С или более или -15°С или более. Соответствующими кислородсодержащими соединениями, т.е., углеводородными соединениями, в молекуле которых имеется, по меньшей мере, один атом кислорода, являются вода, спирты, кетоны, альдегиды и карбоновые кислоты. Соединения, содержащие краситель определяются как все соединения, придающие стиролу цветность более 10 по шкале Pt-Со. Соединения серы определяются как все соединения, в молекуле которых имеется, по меньшей мере, один атом серы.

В качестве дальнейшего развития идеи настоящего изобретения предлагается, что неочищенная композиция в качестве примеси содержит:

i) одно или более соединений серы, выбранных из группы, состоящей из алкил-, нафтеновых или ароматических меркаптанов, алкил-, нафтеновых или ароматических дисульфидов, алкил-, нафтеновых, ароматических или винилтиофенов (таких как диметилтиофены или винилтиофены), углеводородных соединений, содержащих кислород и серу, или любых других углеводородных соединений, включающих по меньшей мере, один атом серы, и произвольных сочетаний двух или более таких соединений, например, соединений серы, выбранных из группы, состоящей из меркаптанов, дисульфидов, тиофенов с температурой кипения, например, в диапазоне от 130 до 150°С, и/или

ii) одно или более соединений, содержащих краситель, выбранных из группы, состоящей из фульвенов, сопряженных диолефинов, кислородсодержащих соединений, кислородсодержащих соединений серы, олигомеров стирола, алкинов и углеводородных соединений, включающих сопряженные олефиновые и алкиновые связи, и любых других соединений, придающих стиролу цветность более 10 по шкале Pt-Co, например, выбранных из группы, состоящей из сопряженных диолефинов, кислородсодержащих соединений, кислородсодержащих соединений серы, имеющих температуру кипения, например, в диапазоне от 130 до 150°С.

Предпочтительно, неочищенная композиция, которую используют в способе, соответствующем настоящему изобретению, содержит от 10 до 30% вес., более предпочтительно, от 10 до 20% вес. от общего веса неочищенной композиции одной или нескольких примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений, в частности, одной или нескольких из указанных примесей с большей, чем у стирола, температурой плавления (при атмосферном давлении) в отсутствии или в присутствии других примесей, таких как выбранные из группы, состоящей из мета-ксилола, орто-ксилола, этилбензола, фенилацетилена, кумена, н-пропилбензола, этилтолуола, хлорорганических соединений и азотсодержащих органических соединений и произвольных сочетаний двух или более из них. Удивительно, что даже такое большое количество примесей может быть отделено от стирола способом, соответствующим настоящему изобретению.

Помимо указанных выше конкретных примесей, неочищенная композиция, которую используют в способе, соответствующем настоящему изобретению, может содержать одну или более других примесей, например, одну или более примесей, выбранных из группы, состоящей из мета-ксилола, орто-ксилола, этилбензола, фенилацетилена, кумена, н-пропилбензола, этилтолуола, хлорорганических соединений и азотсодержащих органических соединений и произвольных сочетаний двух или более из них.

В соответствии с настоящим изобретением, содержание стирола в неочищенной композиции составляет, по меньшей мере, 70% вес. Предпочтительно, содержание стирола в неочищенной композиции составляет от более 80 до 95% вес., более предпочтительно, от более 95 до 99% вес. или более 99% вес., например, более 99,8% вес.

В соответствии с настоящим изобретением, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, один из этапов - этап статической кристаллизации и этап динамической кристаллизации, т.е. либо i) по меньшей мере, один этап статической кристаллизации, либо ii) по меньшей мере, один этап динамической кристаллизации, либо iii) сочетание, по меньшей мере, одного этапа статической кристаллизации и, по меньшей мере, одного этапа динамической кристаллизации, позволяющих получить, по меньшей мере, на одной стадии кристаллизации обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию.

В соответствии с одним из особенно предпочтительных вариантов осуществления настоящего изобретения, кристаллизацию проводят в форме кристаллизации из расплава. Следовательно, является предпочтительным, чтобы, по меньшей мере, один этап статической кристаллизации, если он есть, представлял собой, по меньшей мере, один этап статической кристаллизации из расплава, и чтобы, по меньшей мере, один этап динамической кристаллизации, если он есть, представлял собой, по меньшей мере, один этап динамической кристаллизации из расплава.

В частности, хорошие результаты получают, когда, по меньшей мере, один этап динамической кристаллизации является этапом кристаллизации с падающей пленкой, более предпочтительно, этапом кристаллизации из расплава с падающей пленкой. В качестве альтернативы, предпочтительно, в качестве, по меньшей мере, одного этапа динамической кристаллизации применяют этап суспензионной кристаллизации, более предпочтительно, этап суспензионной кристаллизации из расплава.

В частности, способ настоящего изобретения не включает ни одного этапа кристаллизации, на котором использовался бы инертный легкий газ высокого давления для охлаждения посредством эффекта Джоуля-Томпсона. Следовательно, ни одна из, по меньшей мере, одной стадии кристаллизации способа, соответствующего настоящему изобретению, не включает смешивание с неочищенной композицией сжиженного, газообразного при нормальных условиях, углеводорода при одновременном поддержании таких температуры и давления смеси, при которых, по меньшей мере, большая часть сжиженного, газообразного при нормальных условиях, углеводорода остается в жидкой фазе, введение полученной смеси в зону снижения давления и снижение давления смеси, которое вызывает испарение, по меньшей мере, части сжиженного, газообразного при нормальных условиях, углеводорода, сопровождающееся охлаждением остальной смеси, которого достаточно для образования кристаллов стирола, но недостаточно для образования твердой эвтектической смеси.

Предпочтительно, по меньшей мере, одна стадия кристаллизации данного способа включает, по меньшей мере, один этап статической кристаллизации из расплава, по меньшей мере, один этап кристаллизации из расплава с падающей пленкой, по меньшей мере, один этап суспензионной кристаллизации из расплава или сочетание двух или нескольких из этих этапов.

В соответствии с одним из особенно предпочтительных вариантов осуществления настоящего изобретения, по меньшей мере, одна стадия кристаллизации данного способа включает, по меньшей мере, один этап статической кристаллизации из расплава и, по меньшей мере, один этап динамической кристаллизации из расплава. При использовании статической кристаллизации и динамической кристаллизации в сочетании сводятся к минимуму недостатки, свойственные каждой из этих технологий, а именно, низкая скорость статической кристаллизации компенсируется использованием намного более быстрой динамической кристаллизации, и энергоемкость динамической кристаллизации компенсируется использованием намного более энергосберегающей статической кристаллизации.

Например, по меньшей мере, одна стадия кристаллизации включает i) по меньшей мере, один этап статической кристаллизации и ii) по меньшей мере, один этап кристаллизации с падающей пленкой и/или, по меньшей мере, один этап суспензионной кристаллизации.

В качестве дальнейшего развития идеи настоящего изобретения предлагается, что способ включает стадию кристаллизации, которая включает от одного до десяти этапов статической кристаллизации и от одного до десяти этапов динамической кристаллизации. Более предпочтительно, способ включает стадию кристаллизации, которая включает от одного до пяти этапов статической кристаллизации и от одного до пяти этапов динамической кристаллизации. Если способ включает два или более этапов динамической кристаллизации и/или два или более этапов статической кристаллизации, каждый из этапов динамической кристаллизации соединен по текучей среде с одним или двумя другими этапами динамической кристаллизации, каждый этап статической кристаллизации соединен по текучей среде с одним или двумя другими этапами статической кристаллизации, и один из этапов динамической кристаллизации соединен по текучей среде с одним из этапов статической кристаллизации. Другими словами, этапы динамической кристаллизации расположены последовательно друг за другом, и этапы статической кристаллизации расположены последовательно друг за другом. Нумерация начинается с этапа статической кристаллизации и этапа динамической кристаллизации, которые соединены по текучей среде друг с другом. Так, если кристаллизация включает четыре этапа динамической кристаллизации и четыре этапа статической кристаллизации, первым этапом динамической кристаллизации и первым этапом статической кристаллизации являются те этапы, которые соединены друг с другом. Первый этап динамической кристаллизации соединен по текучей среде со вторым этапом динамической кристаллизации, который также соединен с третьим этапом динамической кристаллизации, при этом, третий этап динамической кристаллизации также соединен с четвертым этапом динамической кристаллизации. Точно так же, первый этап статической кристаллизации соединен по текучей среде со вторым этапом статической кристаллизации, который также соединен с третьим этапом статической кристаллизации, при этом, третий этап статической кристаллизации также соединен с четвертым этапом статической кристаллизации. В обеих последовательностях первым этапом кристаллизации является самый верхний по потоку этап кристаллизации, при этом, второй, третий и четвертый этапы кристаллизации расположены по потоку ниже первого этапа кристаллизации.

В соответствии с первым, особенно предпочтительным вариантом осуществления настоящего изобретения, способ включает стадию кристаллизации, которая включает один этап статической кристаллизации и один этап динамической кристаллизации. В этом варианте неочищенную композицию, предпочтительно, подают на этап динамической кристаллизации с целью получения обогащенной стиролом кристаллизованной фракции и обедненной стиролом остаточной фракции. Обедненную стиролом остаточную фракцию, полученную на этапе динамической кристаллизации, которая содержит, главным образом, обедненную стиролом маточную жидкость, подают в качестве сырья на этап статической кристаллизации. На этапе статической кристаллизации также получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, при этом, обогащенную стиролом кристаллизованную фракцию, полученную на этапе статической кристаллизации, подают на этап динамической кристаллизации, где смешивают с неочищенной композицией, подаваемой на этап динамической кристаллизации. Обедненную стиролом остаточную фракцию, полученную на этапе статической кристаллизации, отводят, тогда как обогащенная стиролом кристаллизованная фракция, полученная на этапе динамической кристаллизации, представляет собой очищенную стирольную композицию. В принципе, в качестве альтернативы описанному выше, неочищенная композиция может быть подана на этап статической кристаллизации, т.е., этапы статической кристаллизации и динамической кристаллизации могут быть расположены в обратном описанному выше порядке. Однако, результаты лучше в том случае, когда неочищенную композицию подают на этап динамической кристаллизации. Для полноты описания следует отметить, что использованные выше термины «обогащенная стиролом кристаллизованная фракция» и «обедненная стиролом остаточная фракция» соотносятся с содержанием стирола в потоке, поступающем на соответствующий этап кристаллизации, а не с содержанием стирола в неочищенной композиции. Другими словами, обогащенная стиролом кристаллизованная фракция, полученная на этапе статической кристаллизации, характеризуется большим содержанием стирола, чем поток, поступающий на этот этап статической кристаллизации (который представляет собой обедненную стиролом остаточную фракцию, поступающую на данный этап статической кристаллизации с этапа динамической кристаллизации), а обедненная стиролом остаточная фракция характеризуется меньшим содержанием стирола, чем поток, поступающий на этот этап статической кристаллизации.

В соответствии со вторым, особенно предпочтительным вариантом осуществления настоящего изобретения, способ включает стадию кристаллизации, которая включает от двух до пяти этапов статической кристаллизации и от двух до пяти этапов динамической кристаллизации. Предпочтительно, неочищенную композицию подают на первый из двух-пяти этапов динамической кристаллизации с целью получения первой обогащенной стиролом кристаллизованной фракции и первой обедненной стиролом остаточной фракции, при этом, первую обогащенную стиролом кристаллизованную фракцию подают на второй из двух-пяти этапов динамической кристаллизации, при этом, на каждом из этапов - втором и, возможно, третьем-пятом этапе - динамической кристаллизации получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, при этом, каждую из полученных на втором и, возможно, третьем-пятом этапе динамической кристаллизации обогащенных стиролом кристаллизованных фракций подают ниже по потоку на этап динамической кристаллизации, и каждую из полученных на втором и, возможно, третьем-пятом этапе динамической кристаллизации обедненных стиролом остаточных фракций подают выше по потоку на этап динамической кристаллизации. Первую обедненную стиролом остаточную фракцию подают на первый из двух-пяти этапов статической кристаллизации с целью получения второй обогащенной стиролом кристаллизованной фракции и второй обедненной стиролом остаточной фракции, при этом, вторую обогащенную стиролом кристаллизованную фракцию подают на первый этап динамической кристаллизации, и вторую обедненную стиролом остаточную фракцию подают на второй из двух-пяти этапов статической кристаллизации. На любом из этапов - втором и, возможно, третьем-пятом этапе - статической кристаллизации получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию, при этом, каждую из полученных на втором и, возможно, третьем и четвертом этапе статической кристаллизации обедненных стиролом остаточных фракций подают ниже по потоку на этап статической кристаллизации, и каждую из полученных на втором и, возможно, третьем-пятом этапе динамической кристаллизации обогащенных стиролом кристаллизованных фракций подают выше по потоку на этап статической кристаллизации. В принципе, неочищенная композиция может быть подана на один из этапов статической кристаллизации, т.е., этапы статической кристаллизации и динамической кристаллизации могут быть расположены в обратном описанному выше порядке. Однако, результаты лучше в том случае, когда неочищенную композицию подают на один из этапов динамической кристаллизации.

В одном из альтернативных описанному выше варианте неочищенную композицию подают на второй из двух-пяти этапов динамической кристаллизации, а не на первый этап динамической кристаллизации, при этом, нумерация от первого до пятого также соответствует направлению сверху вниз по потоку. И в этом случае самым верхним по потоку этапом динамической кристаллизации (т.е., первым этапом динамической кристаллизации) является тот, на который поступает обогащенная стиролом кристаллизованная фракция с первого этапа статической кристаллизации и с которого обедненную стиролом остаточную фракцию подают на первый этап статической кристаллизации, тогда как самым нижним по потоку этапам динамической кристаллизации является тот, с которого отводят очищенную стирольную композицию. Точно так же, самым верхним по потоку этапом статической кристаллизации (т.е., первым этапом статической кристаллизации) является тот, на который поступает обедненная стиролом остаточная фракция с первого этапа динамической кристаллизации и с которого обогащенную стиролом кристаллизованную фракцию подают на первый этап динамической кристаллизации, тогда как самым нижним по потоку этапом статической кристаллизации (т.е. вторым этапом статической кристаллизации) является тот, с которого отводят обедненную стиролом остаточную фракцию.

Например, способ включает стадию кристаллизации, которая включает два этапа статической кристаллизации и четыре этапа динамической кристаллизации. В этом варианте осуществления изобретения неочищенную композицию подают на второй этап динамической кристаллизации с целью получения второй обогащенной стиролом кристаллизованной фракции и второй обедненной стиролом остаточной фракции. Вторую обогащенную стиролом кристаллизованную фракцию подают на третий из четырех этапов динамической кристаллизации с целью получения третьей обогащенной стиролом кристаллизованной фракции и третьей обедненной стиролом остаточной фракции, при этом, третью обогащенную стиролом кристаллизованную фракцию подают на четвертый этап динамической кристаллизации с целью получения четвертой обогащенной стиролом кристаллизованной фракции и четвертой обедненной стиролом остаточной фракции. Четвертая обогащенная стиролом кристаллизованная фракция представляет собой очищенную стирольную композицию, тогда как четвертую обедненную стиролом остаточную фракцию подают на третий этап динамической кристаллизации, третью обедненную стиролом остаточную фракцию подают на второй этап динамической кристаллизации и вторую обедненную стиролом остаточную фракцию подают на первый этап динамической кристаллизации. На первом этапе динамической кристаллизации получают первую обогащенную стиролом кристаллизованную фракцию и первую обедненную стиролом остаточную фракцию. Первую обогащенную стиролом кристаллизованную фракцию подают на второй этап динамической кристаллизации, а первую обедненную стиролом остаточную фракцию подают на первый из двух этапов статической кристаллизации, на котором получают пятую обогащенную стиролом кристаллизованную фракцию и пятую обедненную стиролом остаточную фракцию. Пятую обогащенную стиролом кристаллизованную фракцию подают на первый этап динамической кристаллизации, тогда как пятую обедненную стиролом остаточную фракцию подают на второй из двух этапов статической кристаллизации, на котором получают шестую обогащенную стиролом кристаллизованную фракцию и шестую обедненную стиролом остаточную фракцию. Шестую обогащенную стиролом кристаллизованную фракцию подают на первый этап статической кристаллизации, а шестую обедненную стиролом остаточную фракцию сбрасывают.

Во всех описанных выше вариантах способа получение обогащенной стиролом кристаллизованной фракции и обедненной стиролом остаточной фракции на этапе кристаллизации, предпочтительно, включает стадии удаления остающийся на этапе кристаллизации жидкости в качестве обедненной стиролом остаточной фракции после завершения кристаллизации на этапе кристаллизации, плавления кристаллического слоя, полученного на этапе кристаллизации, и отведения с этапа кристаллизации полученного расплава в качестве обогащенной стиролом кристаллизованной фракции.

С целью повышения степени чистоты получаемого продукта - очищенного стирола - является предпочтительным на любом этапе статической кристаллизации и кристаллизации с падающей пленкой, если есть, до плавления кристаллических слоев, образовавшихся на охлажденных поверхностях кристаллизатора, используемого на этапах однократной кристаллизации, осуществлять, по меньшей мере, одну стадию выпотевания. Термин «выпотевание» означает, что кристаллический слой, образовавшийся на охлажденных поверхностях, аккуратно нагревают до температуры, близкой к температуре плавления стирола, чтобы кристаллы частично расплавились. Захваченный и приставший расплав, содержащий примеси, при частичном плавлении кристаллов высвобождается, после чего его удаляют из кристаллизатора. Для проведения выпотевания поверхность, на которой оседают кристаллы, нагревают при помощи теплоносителя до заданной температуры. Выпотевание может быть осуществлено один или более раз перед плавлением кристаллических слоев, осевших на охлажденных поверхностях. Таким образом, выпотевание ведет к образованию одной или нескольких фракций выпота и очищенного кристаллического слоя. Предпочтительно, по меньшей мере, часть первой полученной таким образом фракции выпота соединяют с остающейся жидкостью, отведенной в качестве обедненной стиролом остаточной фракции.

Температура кристаллизации зависит от состава неочищенной композиции. Однако, хорошие результаты получают, когда, по меньшей мере, один, предпочтительно, все этапы из, по меньшей мере, одного этапа статической кристаллизации и, по меньшей мере, одного этапа динамической кристаллизации проводят при температуре от -200°С до 30°С, более предпочтительно, при температуре от -140°С до 0°С. В случае, когда статическая кристаллизация включает одну или более стадий выпотевания, и кристаллизация с падающей пленкой включает одну или более стадий выпотевания, по меньшей мере, один, предпочтительно, все этапы кристаллизации могут быть проведены при температуре от -100°С до -30°С.

В зависимости от состава исходной композиции, она может быть непосредственно подана в качестве неочищенной композиции, по меньшей мере, на одну стадию кристаллизации или может быть сначала подвергнута обработке другим способом, после чего, прошедшую обработку исходную композицию в качестве неочищенной композиции подают, по меньшей мере, на одну стадию кристаллизации. Например, стадия обеспечения неочищенной композиции включает обработку исходной композиции на одной или нескольких стадиях дистилляции и/или одной или нескольких стадиях экстрактивной дистилляции, при этом, неочищенную композицию получают как верхний погон, боковой погон или нижний погон одной из одной или нескольких стадий дистилляции и/или одной или нескольких стадий экстрактивной дистилляции.

Предпочтительно, исходную композицию подвергают обработке на одной или нескольких стадиях экстрактивной дистилляции с использованием полярного растворителя. Пригодными полярными растворителями являются растворители, выбранные из группы, состоящей из пропиленкарбоната, сульфолана, тетраметилсульфолана, метилкарбитола, 1-метил-2-пирролидинона, 2-пирролидинона и производных сочетаний двух или более указанных растворителей, однако, не включающей воду. Экстрагирующий растворитель также может представлять собой экстрагирующий растворитель, состоящий из двух частей, при этом, одну часть составляет растворитель из приведенной выше группы, а вторую часть образует вода, при этом, две части экстрагирующего растворителя подают в дистилляционную колонну раздельно и независимо друг от друга в разных точках вдоль дистилляционной колонны.

Как указано выше, способ, соответствующий настоящему изобретению, особенно хорошо подходит для получения очищенной стирольной композиции из содержащих стирол композиций, которые до сих пор было экономически невыгодно использовать для получения чистого стирола. Следовательно, является предпочтительным, чтобы источником неочищенной композиции являлся бензин пиролиза. Способ настоящего изобретения позволяет рентабельным образом очищать стирол, содержащийся в подобных исходных композициях, что было невозможно сделать способами известного уровня техники. В частности, источником неочищенной композиции может служить процесс экстрактивной дистилляции бензина пиролиза, полученного крекингом нафты. Известно, что бензины пиролиза содержат примеси, такие как соединения, содержащие краситель, С6-тиофеновые соединения серы и кислородсодержащие соединения, поступающие с сырьем, а также из-за просачивания воздуха в вакуумном оборудовании, используемом в этом процессе. Кроме того, они содержат примеси с температурой кипения, близкой к температуре кипения стирола, такие как орто-ксилол, которые трудно полностью удалить путем экстрактивной дистилляции. В данном варианте осуществления изобретения является предпочтительным, чтобы неочищенная композиция была подготовлена путем дистилляции исходной композиции - бензина пиролиза - с получением фракции С8 и экстрактивной дистилляции фракции С8, в ходе которой фракцию С8 обрабатывают полярным растворителем, получая стиролсодержащую фракцию как верхний погон, боковой погон или нижний погон. Полученная стиролсодержащая фракция может быть обработана до неочищенной композиции, например, на стадии дистилляции или, предпочтительно, полученную таким образом стиролсодержащую фракцию используют в качестве неочищенной композиции, которую подают на стадию кристаллизации.

В одном из альтернативных вариантов осуществления настоящего изобретения неочищенная композиция подготовлена путем дистилляции исходной композиции - бензина пиролиза - с получением фракции С8, подачи фракции С8 в реактор гидрогенизации с целью гидрогенизации, например, фенилацетилена с получением гидрогенизированного газа, экстрактивной дистилляции гидрогенизированного газа, в ходе которой гидрогенизированный газ обрабатывают полярным растворителем с получением стиролсодержащей фракции как верхнего погона, бокового погона или нижнего погона. Полученная таким образом стиролсодержащая фракция может быть обработана до неочищенной композиции, например, на стадии дистилляции или, предпочтительно, полученную стиролсодержащую фракцию используют в качестве неочищенной композиции, которую подают на стадию кристаллизации.

Предпочтительно, гидрогенизацию проводят так, чтобы гидрогенизация фенилацетилена происходила при потерях стирола менее 0,1% вес.

Для извлечения растворителя, используемого в ходе экстрактивной дистилляции, предпочтительно проводить обработку стиролсодержащей фракции на стадии дистилляции с целью удаления из стиролсодержащей фракции, по меньшей мере, части полярного растворителя и получения, тем самым, неочищенной композиции.

Способом, соответствующим настоящему изобретению, получают очень чистую стиролсодержащую композицию. Предпочтительно, очищенная стирольная композиции характеризуется содержанием стирола, по меньшей мере, 99,00% вес., более предпочтительно, по меньшей мере, 99,50% вес., еще более предпочтительно, по меньшей мере, 99,80% вес., еще более предпочтительно, по меньшей мере, 99,90% вес., еще более предпочтительно, по меньшей мере, 99,95% вес., наиболее предпочтительно, по меньшей мере, 99,98% вес.

В частности, способ, соответствующий настоящему изобретению, позволяет полностью или, по меньшей мере, почти полностью удалить из неочищенной содержащей стирол композиции соединения, содержащие краситель. Следовательно, в качестве дальнейшего развития идеи настоящего изобретения предлагается, что очищенная стирольная композиция имеет цветность, максимум 15 по шкале Pt-Co в соответствии с ASTM 05386.

Кроме этого, способ, соответствующий настоящему изобретению, позволяет полностью или, по меньшей мере, почти полностью удалить из неочищенной содержащей стирол композиции соединения серы. Следовательно, в частности, является предпочтительным, когда очищенная стирольная композиция содержит менее 5 весовых частей на миллион, более предпочтительно, менее 4 весовых частей на миллион, еще более предпочтительно, менее 3 весовых частей на миллион, наиболее предпочтительно, менее 2 весовых частей на миллион всей элементарной серы, содержащейся в меркаптанах, дисульфидах и тиофенах, и/или менее 20 весовых частей на миллион кислородсодержащих соединений.

Кроме этого, способ, соответствующий настоящему изобретению, позволяет получить очищенную стирольную композицию, которая содержит менее 40 весовых частей на миллион примесей, выбранных из группы, состоящей из фенилацетилена, смеси ксилолов, этилбензола, кумена, этилтолуола, н-пропилбензола и альфа-метилстирола, и/или которая характеризуется содержанием полимера менее 10 весовых частей на миллион.

Предпочтительно, очищенная стирольная композиция характеризуется общим содержанием органического хлора менее 2 весовых частей на миллион.

Например, очищенная стирольная композиция может отвечать следующим техническим требованиям.

Таблица 1

Оставшуюся маточную жидкость, т.е., обедненную стиролом остаточную фракцию, полученную при кристаллизации, сбрасывают. Предпочтительно, в данном способе никакую часть обедненной стиролом остаточной фракции, полученной при кристаллизации, не рециркулируют на необязательную стадию дистилляции, но даже если это имеет место, рециркулируют, самое большее, 50% об., более предпочтительно, самое большее, 20% об., еще более предпочтительно, самое большее, 10% об. обедненной стиролом остаточной фракции.

В соответствии с другим аспектом, настоящее изобретение направлено на установку для получения очищенной стирольной композиции, включающую, по меньшей мере, один блок кристаллизации, при этом, по меньшей мере, один блок кристаллизации включает, по меньшей мере, одно из следующего: участок статической кристаллизации, включающий один или более этапов статической кристаллизации, и участок динамической кристаллизации, включающий один или более этапов динамической кристаллизации, при этом, установка дополнительно включает, по меньшей мере, одну колонну экстрактивной дистилляции, снабженную двумя или более выпусками, при этом, один из выпусков соединен по текучей среде со впуском блока кристаллизации.

Термин «блок кристаллизации» означает устройство для проведения процесса очистки при помощи одного или нескольких кристаллизаторов. Кроме этого, термин «этап кристаллизации» используется не только для обозначения стадии или этапа способа, соответственно, но также означает устройство, а именно, часть кристаллизатора, в котором осуществляют этап кристаллизации. Таким образом, этап кристаллизации как отличительная особенность, касающаяся устройства, также может быть названа кристаллизатор, секция кристаллизации и т.п.

Предпочтительно, установка также включает дистилляционную колонну извлечения растворителя, соединенную по текучей среде с выпуском колонный экстрактивной дистилляции.

В частности, хорошие результаты получают, когда блок кристаллизации данной установки включает:

по меньшей мере, один участок статической кристаллизации, состоящий из одного или нескольких этапов статической кристаллизации,

по меньшей мере, один участок динамической кристаллизации, состоящий из одного или нескольких этапов динамической кристаллизации,

по меньшей мере, два трубопровода, обеспечивающих связь по текучей среде между, по меньшей мере, одним из одного или нескольких этапов статической кристаллизации и, по меньшей мере, одним из одного или нескольких этапов динамической кристаллизации.

Предпочтительно, один или более этапов статической кристаллизации представляют собой этапы статической кристаллизации из расплава, а один или более этапов динамической кристаллизации представляют собой этапы динамической кристаллизации из расплава.

Если блок кристаллизации включает два или более этапов динамической кристаллизации и/или два или более этапов статической кристаллизации, то каждый из этапов динамической кристаллизации, предпочтительно, соединен по текучей среде с одним или двумя другими этапами динамической кристаллизации, и каждый из этапов статической кристаллизации соединен по текучей среде с одним или двумя другими этапами статической кристаллизации.

Кроме этого, является предпочтительным, чтобы, по меньшей мере, один блок кристаллизации включал один этап статической кристаллизации и один этап динамической кристаллизации, при этом, один из, по меньшей мере, двух трубопроводов соединяет по текучей среде этап статической кристаллизации с этапом динамической кристаллизации так, что обедненная стиролом остаточная фракция, полученная на этапе динамической кристаллизации, может быть подана на этап статической кристаллизации, при этом, другой из, по меньшей мере, двух трубопроводов соединяет по текучей среде этап статической кристаллизации с этапом динамической кристаллизации так, что обогащенная стиролом кристаллизованная фракция, полученная на этапе статической кристаллизации, может быть подана на этап динамической кристаллизации.

Кроме этого, является предпочтительным, чтобы, по меньшей мере, один блок кристаллизации включал от двух до пяти этапов статической кристаллизации и от двух до пяти этапов динамической кристаллизации, при этом, один из, по меньшей мере, двух трубопроводов соединяет по текучей среде один из этапов статической кристаллизации с одним из этапов динамической кристаллизации так, что обедненная стиролом остаточная фракция, полученная на этапе динамической кристаллизации, может быть подана на этап статической кристаллизации, соединенный по текучей среде с этим этапом динамической кристаллизации, при этом, один из, по меньшей мере, двух трубопроводов соединяет по текучей среде этап статической кристаллизации с этапом динамической кристаллизации, соединенный по текучей среде с этапом статической кристаллизации, так, что обогащенная стиролом кристаллизованная фракция, полученная на этапе статической кристаллизации, может быть подана на этап динамической кристаллизации, при этом каждый из двух оставшихся этапов статической кристаллизации соединен по текучей среде с каждым другим посредством, по меньшей мере, двух трубопроводов, при этом, каждый из двух оставшихся этапов динамической кристаллизации соединен по текучей среде с каждым другим посредством, по меньшей мере, двух трубопроводов.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, установка выключает, по меньшей мере, один блок кристаллизации, дистилляционную колонну и, по меньшей мере, одну колонну экстрактивной дистилляции, при этом, дистилляционная колонна соединена по текучей среде при помощи трубопровода с колонной экстрактивной дистилляции, и, при этом, колонная экстрактивной дистилляции соединена по текучей среде со впуском блока кристаллизации посредством впускного трубопровода. Предпочтительно, установка этого варианта осуществления дополнительно включает реактор гидрогенизации и дополнительную дистилляционную колонну для извлечения растворителя, при этом, дистилляционная колонна соединена по текучей среде с реактором гидрогенизации при помощи трубопровода, при этом, реактор гидрогенизации соединен по текучей среде с колонной экстрактивной дистилляции при помощи трубопровода, при этом, колонна экстрактивной дистилляции соединена по текучей среде при помощи трубопровода с дополнительной дистилляционной колонной для извлечения растворителя, при этом, дополнительная дистилляционная колонна соединена по текучей среде с блоком кристаллизации посредством впускного трубопровода.

В соответствии с альтернативным предпочтительным вариантом осуществления настоящего изобретения, установка включает, по меньшей мере, один блок кристаллизации и три дистилляционных колонны, при этом, три дистилляционных колонны соединены по текучей среде друг с другом и расположены последовательно, при этом, последняя из трех дистилляционных колонн соединена по текучей среде с блоком кристаллизации посредством впускного трубопровода. Предпочтительно, установка этого варианта осуществления дополнительно включает секцию алкилирования и секцию дегидрогенизации, при этом, секция алкилирования при помощи трубопровода соединена по текучей среде с секцией дегидрогенизации, и секция дегидрогенизации посредством впускного трубопровода соединена по текучей среде с блоком кристаллизации.

В блоке кристаллизации имеется выпускной трубопровод продукта для отведения очищенной стирольной композиции и сточный трубопровод для сброса остаточной маточной жидкости, т.е., обедненной стиролом остаточной фракции, полученной при кристаллизации. Предпочтительно, в установке отсутствует линия рециркуляции, идущая от сточного трубопровода, для подачи обедненной стиролом остаточной фракции, полученной при кристаллизации, в одну из необязательных дистилляционных колонн.

В соответствии с другим альтернативным предпочтительным вариантом осуществления настоящего изобретения установка дополнительно включает реактор пиролиза, при этом, реактор пиролиза соединен по текучей среде, по меньшей мере, с одной колонной экстрактивной дистилляции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для разъяснения того, как достигаются описанные выше и другие преимущества и цели изобретения, более подробное описание изобретения, кратко изложенного выше, далее приведено со ссылкой на конкретные варианты его осуществления, поясняемые на прилагаемых чертежах. Принимая, что на чертежах показаны только типичные варианты осуществления изобретения, и что поэтому чертежи не должны рассматриваться как ограничивающие его объем, изобретение будет описано более конкретно и подробно при помощи прилагаемых чертежей, на которых:

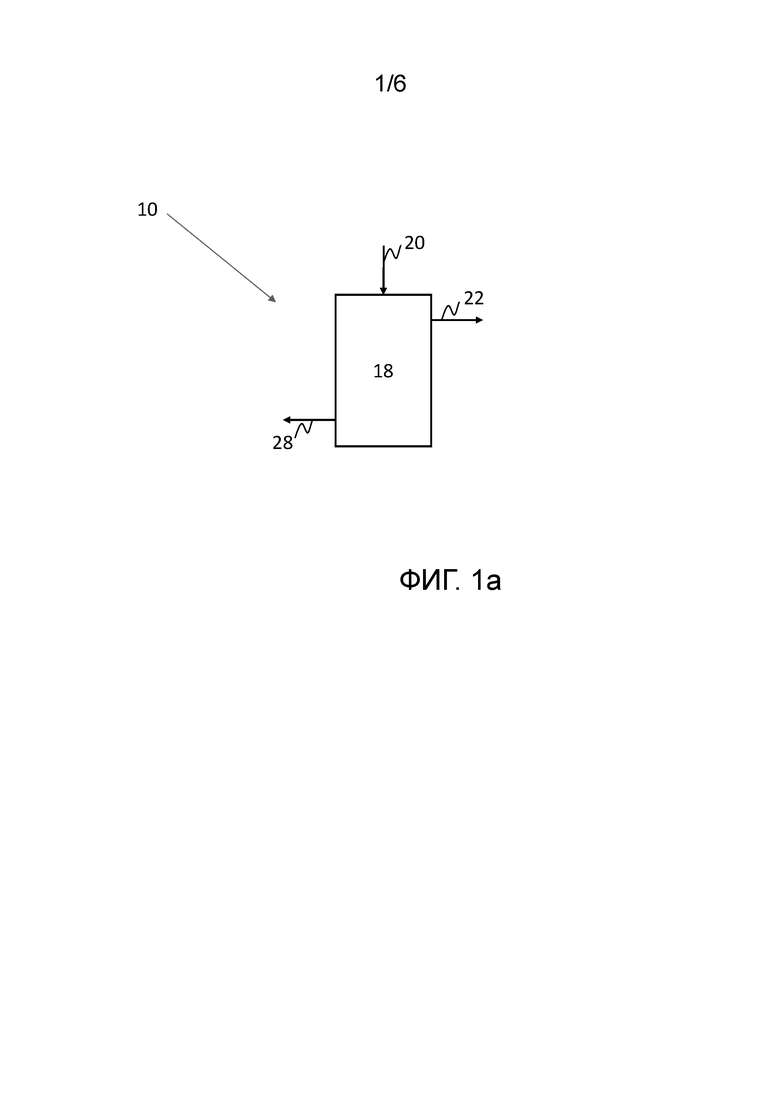

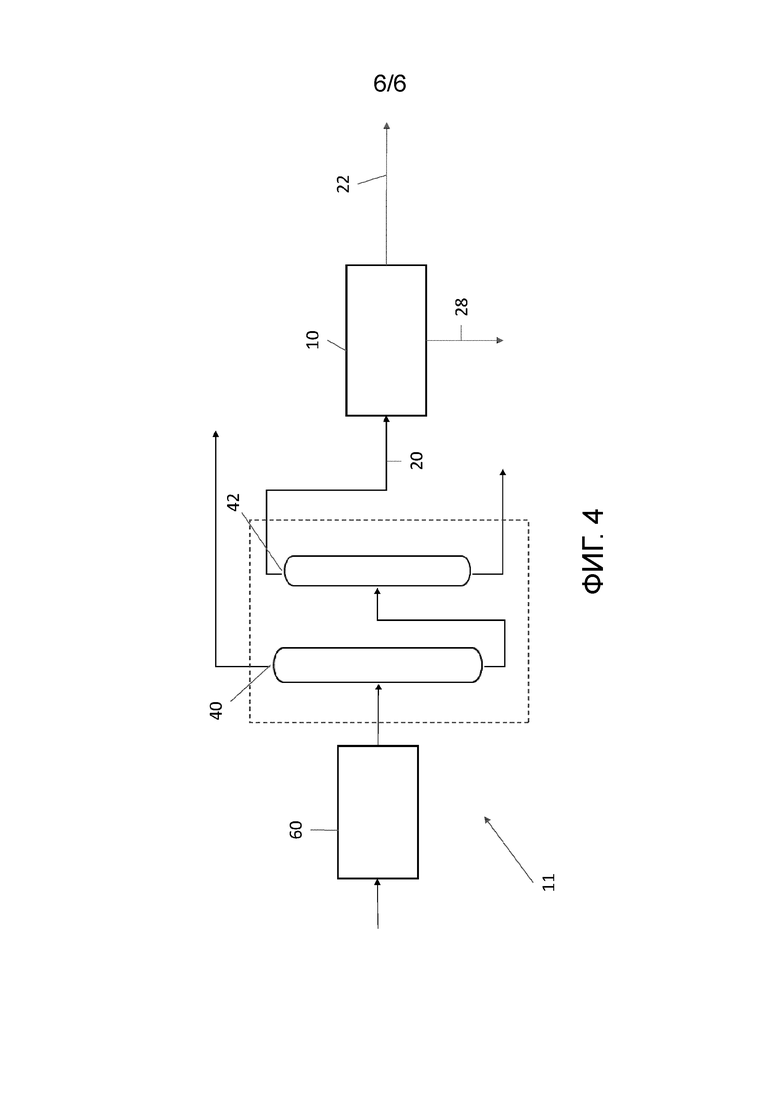

Фиг. 1а представляет собой схематичное изображение блока кристаллизации, используемого в контексте способа и установки, соответствующих одному из вариантов осуществления настоящего изобретения.

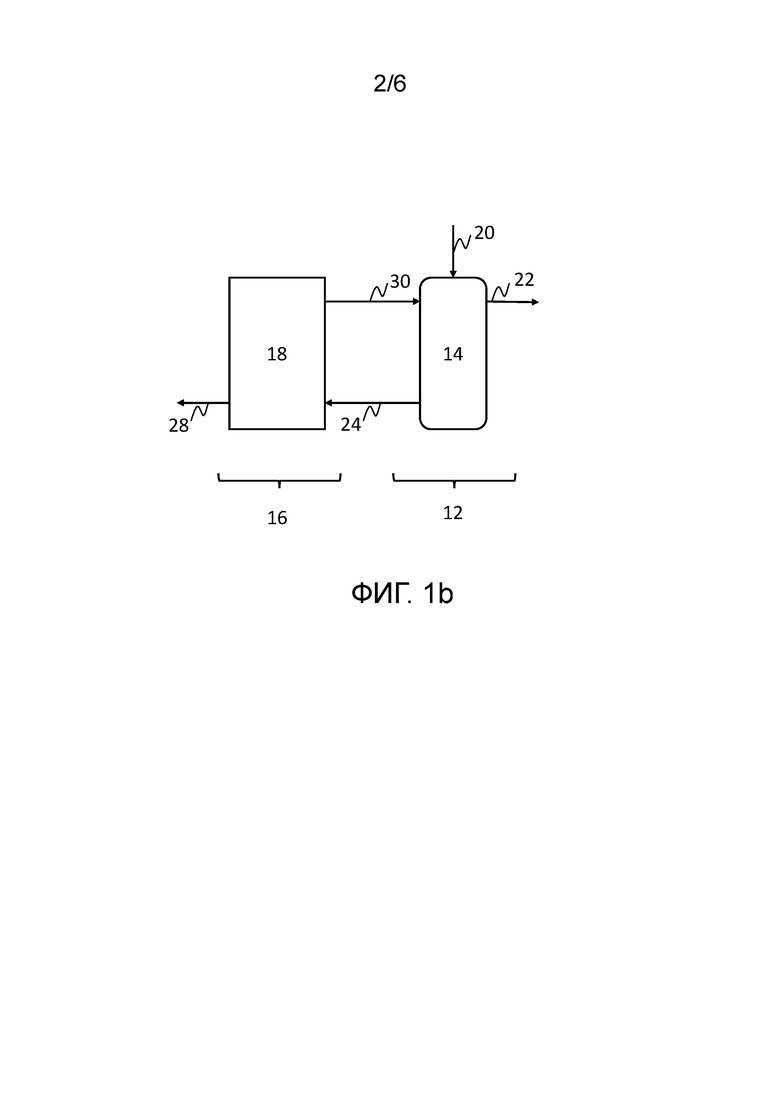

Фиг. 1b представляет собой схематичное изображение блока кристаллизации, используемого в контексте способа и установки, соответствующих другому варианту осуществления настоящего изобретения.

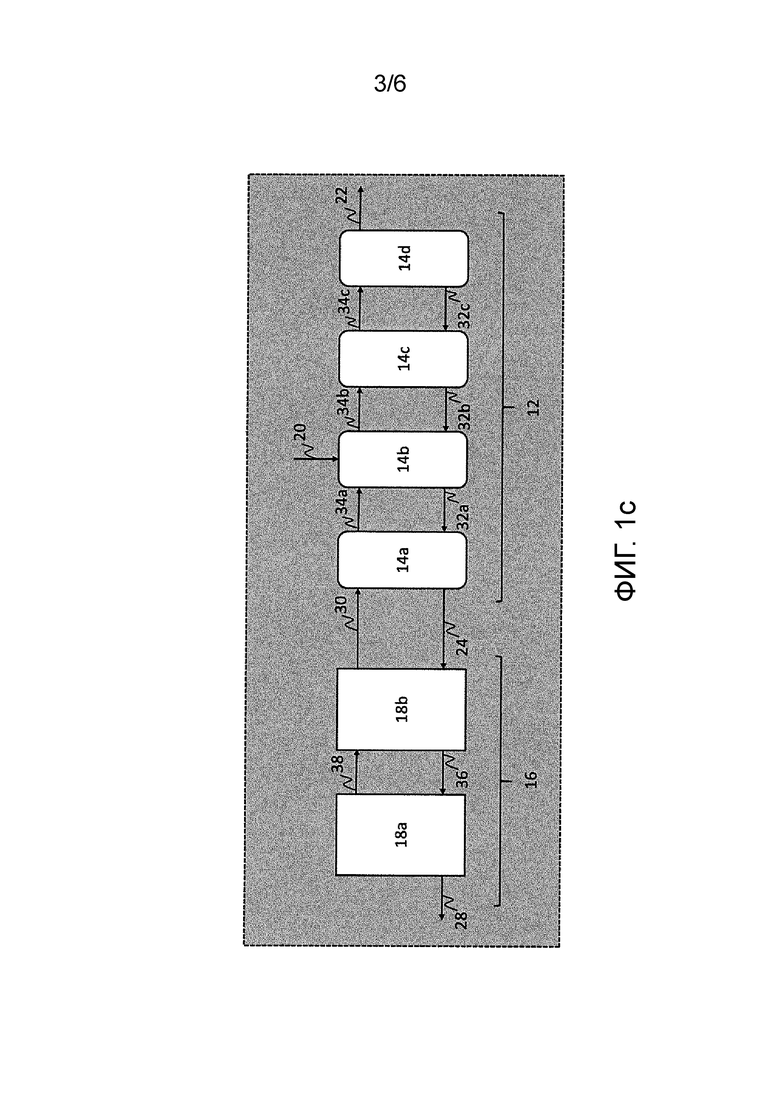

Фиг. 1с представляет собой схематичное изображение блока кристаллизации, используемого в контексте способа и установки, соответствующих еще одному варианту осуществления настоящего изобретения.

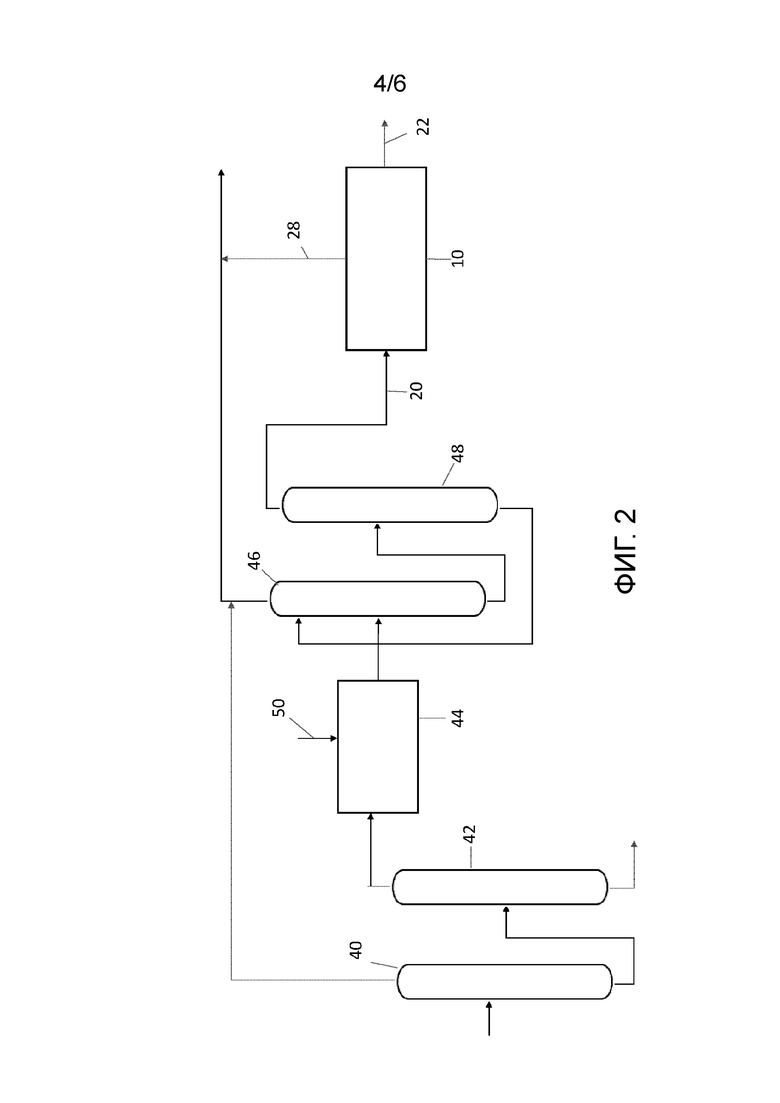

Фиг. 2 представляет собой схематичное изображение установки, особенно хорошо подходящей для очистки бензина пиролиза, получаемого крекингом нафты, в соответствии с другим вариантом осуществления настоящего изобретения.

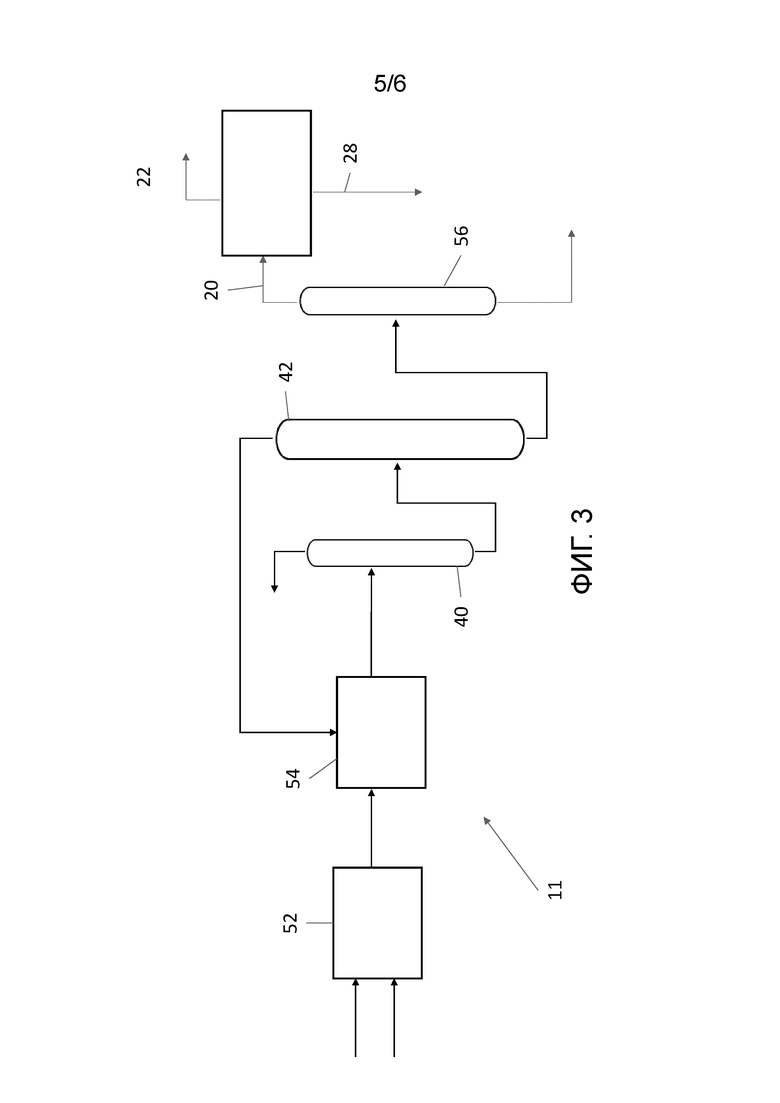

Фиг. 3 представляет собой схематичное изображение установки, особенно хорошо подходящей для очистки технологического потока EBSM в соответствии с другим вариантом осуществления настоящего изобретения.

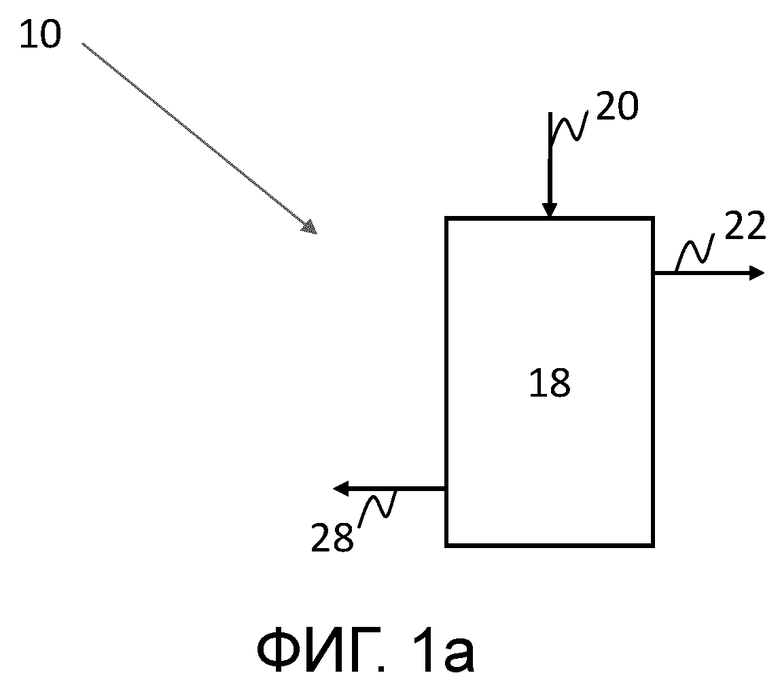

Фиг. 4 представляет собой схематичное изображение установки, особенно хорошо подходящей для очистки содержащего стирол потока, получаемого из потока полистирола путем пиролиза, в соответствии с другим вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1а показан один из вариантов осуществления блока 10 кристаллизации, предназначенного для реализации способа получения очищенной стирольной композиции в соответствии с одним из вариантов осуществления настоящего изобретения. Блок 10 кристаллизации включает этап 18 статической кристаллизации из расплава или один кристаллизатор статической кристаллизации из расплава, соответственно. Кристаллизатор 18 статической кристаллизации из расплава соединен со впускным трубопроводом 20 неочищенной содержащей стирол композиции, пригодным для подачи в кристаллизатор 18 статической кристаллизации из расплава неочищенной содержащей стирол композиции. Кроме этого, кристаллизатор 18 статической кристаллизации из расплава снабжен выпускным трубопроводом 22 для отведения очищенной стирольной композиции из кристаллизатора 18 статической кристаллизации из расплава и из блока 10 кристаллизации. Кроме этого, кристаллизатор 18 статической кристаллизации из расплава снабжен выпускным трубопроводом 28, предназначенным для отведения обедненной стиролом остаточной фракции, получаемой при кристаллизации в кристаллизаторе 18 статической кристаллизации из расплава, из кристаллизатора 18 статической кристаллизации из расплава и из блока 10 кристаллизации.

На фиг. 1b показан другой вариант осуществления блока 10 кристаллизации, предназначенного для получения очищенной стирольной композиции в соответствии с настоящим изобретением. Блок 10 кристаллизации включает первый участок 12 динамической кристаллизации из расплава, включающий один этап кристаллизации с падающей пленкой или один кристаллизатор 14 с падающей пленкой, соответственно, в качестве этапа или кристаллизатора динамической кристаллизации из расплава, соответственно. Кроме этого, блок 10 кристаллизации включает второй участок 16 статической кристаллизации из расплава, включающий один этап 18 статической кристаллизации из расплава или один кристаллизатор статической кристаллизации из расплава, соответственно. Кристаллизатор 14 с падающей пленкой соединен со впускным трубопроводом 20 неочищенной содержащей стирол композиции, пригодным для подачи неочищенной содержащей стирол композиции в кристаллизатор 14 с падающей пленкой. Кроме этого, кристаллизатор 14 с падающей пленкой снабжен выпускным трубопроводом 22 для отведения очищенной стирольной композиции из кристаллизатора 14 с падающей пленкой и из блока 10 кристаллизации. Кристаллизатор 18 статической кристаллизации из расплава соединен с кристаллизатором 14 с падающей пленкой перекачивающим трубопроводом 24, пригодным для транспортировки первой обедненной стиролом остаточной фракции, полученной в результате кристаллизации в кристаллизаторе 14 с падающей пленкой, в кристаллизатор 18 статической кристаллизации из расплава. С этой целью перекачивающий трубопровод 24 соединен по текучей среде с кристаллизатором 14 с падающей пленкой и кристаллизатором 18 статической кристаллизации из расплава. Кристаллизатор 18 статической кристаллизации из расплава снабжен выпускным трубопроводом 28, предназначенным для отведения второй обедненной стиролом остаточной фракции, получаемой в результате кристаллизации в кристаллизаторе 18 статической кристаллизации из расплава, из кристаллизатора 18 статической кристаллизации из расплава и из блока 10 кристаллизации. Рециркуляционный трубопровод 30 обеспечивает связь по текучей среде между кристаллизатором 18 статической кристаллизации из расплава и кристаллизатором 14 с падающей пленкой и, следовательно, предназначен для рециркуляции, по меньшей мере, части второй обогащенной стиролом кристаллизованной композиции, получаемой в ходе кристаллизации в кристаллизаторе 18 статической кристаллизации из расплава, в кристаллизатор 14 с падающей пленкой.

На фиг. 1с показан другой вариант осуществления блока 10 кристаллизации, предназначенного для получения очищенной стирольной композиции в соответствии с настоящим изобретением. Первый участок 12 динамической кристаллизации из расплава включает четыре этапа 14a, 14b, 14c, 14d кристаллизации с падающей пленкой, второй участок 16 статической кристаллизации из расплава включает два этапа 18а, 18b статической кристаллизации из расплава. Между этапами 14a, 14b, 14c, 14d кристаллизации с падающей пленкой предусмотрено наличие перекачивающих трубопроводов 32а, 32b, 32с, по которым обедненная стиролом остаточная фракция, полученная путем кристаллизации с падающей пленкой на отдельном этапе 14a, 14b, 14c, 14d кристаллизации с падающей пленкой, может быть перемещена с одного из этапов 14b, 14c, 14d кристаллизации с падающей пленкой на соответствующий, расположенный выше него по потоку этап 14a, 14b, 14c кристаллизации с падающей пленкой. Кроме этого, этапы 14a, 14b, 14c, 14d кристаллизации с падающей пленкой соединены рециркуляционными трубопроводами 34а, 34b, 34с, пригодными для рециркуляции, по меньшей мере, части обогащенной стиролом кристаллизованной фракции, полученной в результате кристаллизации с падающей пленкой на отдельном этапе 14a, 14b, 14c, 14d кристаллизации с падающей пленкой, с одного из этапов 14a, 14b, 14c кристаллизации с падающей пленкой на соответствующий, расположенный ниже него по потоку этап 14b, 14c, 14d кристаллизации с падающей пленкой. Впускной трубопровод 20 соединен со вторым этапом 14b кристаллизации с падающей пленкой с тем, чтобы неочищенная содержащая стирол композиция могла быть подана на второй этап 14b кристаллизации с падающей пленкой. Наличие выпускного трубопровода 22 предусмотрено на самом нижнем по потоку этапе 14d кристаллизации с падающей пленкой с целью отведения очищенной стирольной композиции из блока 10 кристаллизации. Посредством перекачивающего трубопровода 24 обеспечивается связь по текучей среде между самым верхним по потоку этапом 14a кристаллизации с падающей пленкой первого участка 12 динамической кристаллизации и самым верхним по потоку участком 18b статической кристаллизации из расплава второго участка 16 статической кристаллизации из расплава с целью транспортировки обедненной стиролом остаточной фракции, полученной при кристаллизации на этапе 14а кристаллизации с падающей пленкой, в статический кристаллизатор 18b второго участка 16 статической кристаллизации из расплава. Этапы 18а и 18b статической кристаллизации из расплава соединены перекачивающим трубопроводом 36 с целью перемещения обедненной стиролом остаточной фракции, полученной при кристаллизации на этапе 18b статической кристаллизации из расплава, на этап 18а статической кристаллизации из расплава. Кроме этого, этап 18а статической кристаллизации из расплава и этап 18b статической кристаллизации из расплава соединены рециркуляционным трубопроводом 38, обеспечивающим перемещение обогащенной стиролом кристаллизованной фракции, образующейся при кристаллизации на этапе 18а статической кристаллизации из расплава, в кристаллизатор этапа 18b статической кристаллизации из расплава. Кроме этого, на этапе 18а статической кристаллизации из расплава имеется выпускной трубопровод 28 для отведения обедненной стиролом остаточной фракции, полученной при кристаллизации на этапе 18а статической кристаллизации из расплава, из блока 10 кристаллизации. Посредством рециркуляционного трубопровода 30 обеспечивается связь по текучей среде между этапом 18b статической кристаллизации из расплава и этапом 14а кристаллизации с падающей пленкой, следовательно, можно рециркулировать, по меньшей мере, часть обогащенной стиролом кристаллизованной фракции, полученной на этапе 18b статической кристаллизации из расплава второго участка 16 статической кристаллизации из расплава, на этап 14а кристаллизации с падающей пленкой первого участка 12 динамической кристаллизации из расплава.

В ходе функционирования устройства 10, показанного на фиг. 1с, неочищенную содержащую стирол композицию подают на этап 14b кристаллизации с падающей пленкой по впускному трубопроводу 20. На каждом из этапов 14а, 14b, 14с, 14d кристаллизации с падающей пленкой получают обогащенную стиролом кристаллизованную фракцию и обедненную стиролом остаточную фракцию. Каждую обедненную стиролом остаточную фракцию, полученную на одном из этапов 14b, 14с, 14d кристаллизации с падающей пленкой, подают по перекачивающим трубопроводам 32а, 32b, 32с на соответствующий, расположенный выше по потоку этап 14а, 14b, 14с кристаллизации с падающей пленкой. Кроме этого, каждую из обогащенных стиролом фракций, получаемых на одном из этапов 14а, 14b, 14с кристаллизации с падающей пленкой, по меньшей мере, частично рециркулируют по рециркуляционным трубопроводам 34а, 34b, 34с на соответствующий, находящийся ниже по потоку этап 14b, 14с, 14d кристаллизации с падающей пленкой. Обедненную стиролом остаточную фракцию, полученную после кристаллизации на этапе 14а кристаллизации с падающей пленкой первого участка 12 динамической кристаллизации из расплава, перемещают по перекачивающему трубопроводу 24 на этап 18b статической кристаллизации из расплава второго участка 16 статической кристаллизации из расплава. Обедненную стиролом остаточную фракцию, полученную на этапе 18b статической кристаллизации из расплава, подают по перекачивающему трубопроводу 36 на расположенный ниже по потоку этап 18а статической кристаллизации из расплава. Кроме этого, обогащенную стиролом кристаллизованную фракцию, полученную на этапе 18а статической кристаллизации из расплава, по меньшей мере, частично рециркулируют по рециркуляционному трубопроводу 38 на расположенный выше по потоку этап 18b статической кристаллизации из расплава. Обогащенную стиролом кристаллизованную фракцию, полученную после кристаллизации на этапе 18b статической кристаллизации из расплава, рециркулируют по рециркуляционному трубопроводу 30 на этап 14а кристаллизации с падающей пленкой первого участка 12 динамической кристаллизации из расплава. Окончательно очищенную стирольную композицию, получаемую на этапе 14d кристаллизации, отводят из устройства 10 по выпускному трубопроводу 22, тогда как конечную обедненную стиролом остаточную фракцию отводят с этапа 18а статической кристаллизации из расплава и из устройства 10 по выпускному трубопроводу 28.

В соответствии с настоящим изобретением, в таблице 2 приведены различные примеси, которые могут обычно присутствовать в потоке неочищенного стирола, а также температуры их плавления. Причина удаления примесей из неочищенного стирола при помощи блока кристаллизации двоякая: а) температура плавления некоторых соединений ниже, чем у стирола, и b) в процессе кристаллизации примеси с более высокой температурой плавления лучше растворяются в маточной жидкости. Таким образом, несмотря на более высокую температуру плавления, эти примеси можно удалить из стирола путем кристаллизации. Следовательно, кристаллизация является единственно возможным способом получения из неочищенной содержащей стирол композиции очищенных стирольных композиций с высокой степенью чистоты приемлемым для промышленного предприятия образом. Повышение степени чистоты продукта непосредственно соотносится с увеличением числа этапов кристаллизации. С другой стороны, степень извлечения является функцией числа этапов отделения остаточной фракции.

Таблица 2

На фиг. 2 схематично показана установка, которая особенно хорошо подходит для получения очищенной стирольной композиции из бензина пиролиза, получаемого крекингом нафты. Установка 11 включает первую дистилляционную колонну 40, вторую дистилляционную колонну 42, реактор 44 гидрогенизации, колонну 46 экстрактивной дистилляции, дистилляционную колонну 48 извлечения растворителя и блок 10 кристаллизации. Конфигурация блока 10 кристаллизации соответствует показанной на фиг. 1а, на фиг. 1b или на фиг. 1с.

В ходе функционирования установки поток С7+ бензина пиролиза подвергают дистилляции в первой дистилляционной колонне 40, нижний погон, полученный в первой дистилляционной колонне 40, подают во вторую дистилляционную колонну 42 с целью получения потока С9+ в качестве нижнего погона и обогащенного С8 потока в качестве верхнего погона. Полученный таким образом обогащенный С8 поток подают в реактор 44 гидрогенизации с целью гидрогенизации фенилацетилена, присутствующего в этом потоке, водородом, который подают в реактор 44 гидрогенизации по впускному трубопроводу 50 водорода. Ректор 44 гидрогенизации функционирует в мягких условиях, благоприятствующих насыщению фенилацетилена с образованием стирола; однако, этот процесс сопровождается потерей стирола в результате насыщения с образованием этилбензола. После гидрогенизации гидрогенизированный поток С8, полученный в реакторе 44 гидрогенизации и состоящий, преимущественно, из этилбензола, смеси ксилолов и т.д., подают в узел экстрактивной дистилляции, включающий колонну 46 экстрактивной дистилляции и дистилляционную колонну 48 извлечения растворителя. В ходе экстрактивной дистилляции используют полярный растворитель, получая нижний поток, содержащий стирол и растворитель, который затем подают в дистилляционную колонну 48 извлечения растворителя с целью извлечения растворителя и получения в качестве верхнего погона обогащенного стиролом потока с содержанием стирола более 99,8% вес. Несмотря на высокую степень чистоты, этот поток является низкокачественным из-за присутствия соединений, содержащих краситель, соединений серы и кислородсодержащих соединений. Как показано далее в разделе Примеры, благодаря обработке этого потока в блоке 10 кристаллизации, может быть получен высококачественный, выгодный для промышленного предприятия стирольный продукт высокой степени чистоты (high purity grade styrene product, VHPS). При этом, в ходе кристаллизации, осуществляемой в блоке 10 кристаллизации, подробно описанном выше, примеси, в частности, различные примеси с температурой кипения, близкой к температуре кипения стирола, такие как фенилацетилен, мета- и орто-ксилол, этилбензол, кумен, н-пропилбензол, альфа-метилстирол и этилтолуол, удаляют. Это явление можно использовать для сведения к минимуму потери стирола в реакторе 44 гидрогенизации фенилацетилена и потребления средств обеспечения в расположенных выше по потоку дистилляционных колоннах 40, 42, 46, 48. Удаление фенилацетилена путем кристаллизации дает возможность использовать более мягкие условия в реакторе 44 гидрогенизации фенилацетилена или вовсе от него отказаться. Тем самым, сопутствующие потери стирола при гидрогенизации сводятся к минимуму или исключаются. Удаление соединений С9+ с близкой температурой кипения, таких как кумен, н-пропилбензол и т.д., подразумевает, что дистилляционная колонна 42, или деоктанайзер, соответственно, установки 11 может функционировать в условиях, при которых небольшая часть соединений С9+ попадает в погон С8. Эти соединения С9+, в силу полярности и температуры кипения, преимущественно, переходят в поток неочищенного стирола и впоследствии будут удалены в блоке 10 кристаллизации. Удаление соединений с близкой стиролу температурой кипения, таких как этилбензол, орто-ксилол и мета-ксилол, подразумевает, что колонна 46 экстрактивной дистилляции и дистилляционная колонна 48 извлечения растворителя могут быть рассчитаны на меньшее отношение количества растворителя к количеству сырья и меньшую температуры куба колонны экстрактивной дистилляции, благодаря чему снижаются капиталовложения и потребление средств обеспечения. Очищенную стирольную композицию отводят по выпускному трубопроводу 22, тогда как обедненную стиролом остаточную фракцию, получаемую в блоке 10 кристаллизации, отводят по выпускному трубопроводу 28 вместе с рафинатом С8, полученным как головной погон колонны 46 экстрактивной дистилляции.

Как подробно описано выше, в блоке 10 кристаллизации происходит удаление примесей, включающих соединения, содержащие краситель, такие как сопряженные диолефины, соединения серы, которые, преимущественно, представляют собой С6-тиофеновые соединения, и кислородсодержащие соединения, такие как вода, кетоны, альдегиды и спирты, и т.д. Кроме этого, в блоке кристаллизации, в силу криогенной природы процесса, предотвращается нежелательное образование полимера в стирольном продукте. Обычной проблемой, имеющей место при обработке стирола адсорбционными способами, является нежелательное образование полимера из-за локального экзотермического эффекта в активных точках несмотря на незначительный рост температуры на слое.

На фиг. 3 показана установка 11, особенно хорошо подходящая для очистки технологического потока EBSM. Установка 11 включает секцию 52 алкилирования, секцию 54 дегидрогенизации, первую дистилляционную колонну 40, вторую дистилляционную колонну 42, третью дистилляционную колонну 56 и блок 10 кристаллизации. Конфигурация блока 10 кристаллизации соответствует показанной на фиг. 1а, на фиг. 1b или на фиг. 1с.

В ходе функционирования установки бензол и этилен алкилируют в реакторе 52 алкилирования, получая этилбензол, который подают в реактор 54 дегидрогенизации. Отходящий поток реактора 54 дегидрогенизации подают в блок разделения, который включает три дистилляционных колонны 40, 42, 56. В первой дистилляционной колонне 40 из отходящего потока реактора 54 дегидрогенизации удаляют бензол и толуол, во второй дистилляционной колонне 42 от стирола отделяют непрореагировавший этилбензол, в третьей дистилляционной колонне 56 проводят дистилляцию потока стирола. Кубовый продукт третьей дистилляционной колонны 56 представляет собой смолистый стирольный остаток, образующийся из-за нежелательной полимеризации чувствительного к нагреванию стирола во второй дистилляционной колонне 42. Во второй дистилляционной колонне 42 расходуется наибольшее количество энергии, подводимой к системе. Причина в том, что отделение этилбензола от стирола осложняется i) близостью температур кипения и ii) чувствительностью стирола к нагреванию, из-за чего колонна должна функционировать под вакуумом и при большом числе перегонных тарелок. Кристаллизация в блоке 10 кристаллизации не только благоприятствует экономии энергии, но и позволяет уменьшить нежелательную полимеризацию стирола в кубе дистилляционной колонны 42 этилбензола (ЕВ). Дистилляционная колонна 42 ЕВ может функционировать в смягченном режиме, при этом, небольшое количество этилбензола (до 3-5% вес.) может подпадать в кубовый продукт. Благодаря этому не только снижается потребление средств обеспечения или число теоретических тарелок, но и температура куба колонны, что способствует уменьшению нежелательной полимеризации стирола и, тем самым, увеличению выхода стирола в процессе EBSM в целом. Этилбензол, содержащийся в кубовом продукте дистилляционной колонны 42 ЕВ, на основании температуры кипения отделяется в верхнем погоне третьей колонны 56. Эту неочищенную содержащую стирол композицию затем подают в блок 10 кристаллизации и получают из нее два потока, а именно, i) очищенную стирольную композицию, отводимую из блока 10 кристаллизации по выпускному трубопроводу 22, и ii) обогащенный этилбензолом остаточный экстракт 28, который выводят за границу установки.

На фиг. 4 показана установка 11, особенно хорошо подходящая для очистки содержащего стирол потока, получаемого путем пиролиза потока полистирола. Установка 11 включает реактор 60 пиролиза, первую дистилляционную колонну 40, вторую дистилляционную колонну 42 и блок 10 кристаллизации. Конфигурация блока 10 кристаллизации соответствует показанной на фиг. 1а, на фиг. 1b или на фиг. 1с.

В ходе функционирования установки в реакторе пиролиза, который может работать в термическом или каталитическом режиме, осуществляют пиролиз полистирола. В таблице 3 приведен типичный количественный состав отходящего потока реактора 60 пиролиза, получаемого разными способами. Отходящий поток реактора последовательно фракционируют в первой дистилляционной колонне 40 и второй дистилляционной колонне 42, получая неочищенную содержащую стирол композицию, которую подают в блок 10 кристаллизации. Блок 10 кристаллизации, расположенный по потоку после стадии дистилляции, позволяет получить выгодный для промышленного предприятия стирольный продукт высокой степени чистоты, или VHPS, с уменьшенным энергопотреблением и капитальными затратами.

Таблица 3

Ароматические соединения, идентифицированные в жидкой фракции термического и каталитического пиролиза модельного полистирола (PS) и товарных продуктов на основе полистирола (% вес. получаемой жидкости)

*FCC - fluid catalytic cracking, флюид-каталитический крекинг

**EPS - expandable polystyrene, пенополистирол

ПРИМЕРЫ

Нижеследующий пример приведен для пояснения изобретения и не ограничивает объем формулы изобретения. Если не указано иное, количество в частях и процентах приведено по весу. Поток неочищенного стирола, показанный в таблице 4, содержащий различные примеси, получали в секции экстрактивной дистилляции бензина пиролиза, после чего подвергали очистке путем пленочной кристаллизации из расплава с целью получения конечного VHPS и конечного остатка (как показано на фиг. 1b, но с использованием результатов статической кристаллизации, а не сочетания кристаллизации с падающей пленкой и статической кристаллизации (все данные основаны на 20V1980)). Извлечение стирола в блоке кристаллизации составляло >95%.

Таблица 4

Термин «по меньшей мере, один» подразумевает включение сочетаний перечисленных элементов, компонентов, отличительных особенностей и т.п. и перечисленных элементов, компонентов, отличительных особенностей и т.п. индивидуально. Например, выражение «по меньшей мере, один из А и В» охватывает варианты осуществления, включающие только А, включающие только В и включающие А и В, если не указано иное.

Используемый в формуле изобретения термин «включающий» означает «включающий, по меньшей мере», то есть, перечисленные в пункте формулы изобретения элементы образуют открытую группу. Артикли «a», «an» и другие показатели единственного числа подразумевают включение и форм множественного числа, если это прямо не исключено.

Перечень позиций на чертежах

10 Блок кристаллизации

12 Первый участок динамической кристаллизации

14 Этап/кристаллизатор динамической кристаллизации из расплава (с падающей пленкой)

14а, 14b, 14с, 14d Этапы динамической кристаллизации из расплава/с падающей пленкой

16 Второй участок статической кристаллизации из расплава

18 Этап/кристаллизатор статической кристаллизации из расплава

18а, 18b Этапы статической кристаллизации из расплава

20 Впускной трубопровод неочищенной содержащей стирол композиции

22 Выпускной трубопровод очищенной стирольной композиции

24 (Перекачивающий) трубопровод для подачи обедненной стиролом остаточной фракции с участка динамической кристаллизации на участок статической кристаллизации

28 Выпускной трубопровод обедненной стиролом остаточной фракции

30 (Рециркуляционный) трубопровод для подачи обогащенной стиролом фракции с участка статической кристаллизации на участок динамической кристаллизации

32а, 32b, 32с Трубопроводы обедненной стиролом остаточной фракции на участке динамической кристаллизации

34а, 34b, 34с Трубопроводы обогащенной стиролом кристаллизованной фракции на участке динамической кристаллизации

36 Трубопроводы обедненной стиролом остаточной фракции на участке статической кристаллизации

38 Трубопроводы обогащенной стиролом кристаллизованной фракции на участке статической кристаллизации

40 Первая дистилляционная колонна

42 Вторая дистилляционная колонна

44 Реактор гидрогенизации

46 Колонна экстрактивной дистилляции

48 Дистилляционная колонна извлечения растворителя

50 Впускной трубопровод водорода

52 Секция алкилирования

54 Секция дегидрогенизации

56 Третья дистилляционная колонна

60 Реактор пиролиза

Изобретение относится к способу получения очищенной стирольной композиции, причем способ включает обеспечение неочищенной композиции, содержащей 70% вес. или более стирола от общего веса неочищенной композиции, и обработку неочищенной композиции на, по меньшей мере, одной стадии кристаллизации. При этом, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, один из этапов: этап статической кристаллизации и этап динамической кристаллизации. Неочищенная композиция содержит одну или более примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений. Причем очищенная стирольная композиция содержит менее 2 весовых частей на миллион всей элементарной серы, содержащейся в меркаптанах, дисульфидах и тиофенах, и причем очищенная стирольная композиция содержит менее 40 весовых частей на миллион примесей, выбранных из группы, состоящей из фенилацетилена, смеси ксилолов, этилбензола, кумена, этилтолуола, н-пропилбензола и альфа-метилстирола. Также изобретение относится к устройству. Изобретение позволяет получать стирольную композицию с очень высокой степенью чистоты. 2 н. и 13 з.п. ф-лы, 4 табл., 6 ил.

1. Способ получения очищенной стирольной композиции, причем способ включает обеспечение неочищенной композиции, содержащей 70% вес. или более стирола от общего веса неочищенной композиции, и обработку неочищенной композиции на, по меньшей мере, одной стадии кристаллизации, при этом, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, один из этапов: этап статической кристаллизации и этап динамической кристаллизации, при этом неочищенная композиция содержит одну или более примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений, причем очищенная стирольная композиция содержит менее 2 весовых частей на миллион всей элементарной серы, содержащейся в меркаптанах, дисульфидах и тиофенах и причем очищенная стирольная композиция содержит менее 40 весовых частей на миллион примесей, выбранных из группы, состоящей из фенилацетилена, смеси ксилолов, этилбензола, кумена, этилтолуола, н-пропилбензола и альфа-метилстирола.

2. Способ по п. 1, в котором неочищенная композиция в качестве примеси содержит одну или более примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений, каждое из которых имеет большую, чем у стирола, температуру плавления.

3. Способ по п. 1 или 2, в котором неочищенная композиция в качестве примеси содержит:

i) одно или более соединений серы, выбранных из группы, состоящей из алкил-, нафтеновых или ароматических меркаптанов, алкил-, нафтеновых или ароматических дисульфидов, алкил-, ароматических, нафтеновых или винилтиофенов, углеводородных соединений, содержащих кислород и серу, или любого другого углеводородного соединения, включающего, по меньшей мере, один атом серы в его молекуле и произвольных сочетаний двух или более таких соединений, и/или

ii) одно или более соединений, содержащих краситель, выбранных из группы, состоящей из фульвенов, сопряженных диолефинов, кислородсодержащих соединений, кислородсодержащих соединений серы, олигомеров стирола, алкинов и углеводородных соединений, содержащих сопряженные олефиновые и алкиновые связи, и любых других соединений, придающих стиролу цветность более 10 по шкале Pt-Co.

4. Способ по любому из предшествующих пунктов, в котором неочищенная композиция содержит от 10 до 30% вес., предпочтительно от 10 до 20% вес. от общего веса неочищенной композиции одной или нескольких примесей, выбранных из группы, состоящей из соединений, содержащих краситель, кислородсодержащих соединений, соединений серы, альфа-метилстирола и произвольных сочетаний двух или более указанных соединений.

5. Способ по любому из предшествующих пунктов, в котором неочищенная композиция дополнительно содержит одну или более примесей, выбранных из группы, состоящей из мета-ксилола, орто-ксилола, этилбензола, фенилацетилена, кумена, н-пропилбензола, этилтолуола, хлорорганических соединений, азотсодержащих органических соединений и произвольных сочетаний двух или более из них.

6. Способ по любому из предшествующих пунктов, в котором, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, один этап статической кристаллизации из расплава, по меньшей мере, один этап кристаллизации из расплава с падающей пленкой, по меньшей мере, один этап суспензионной кристаллизации из расплава или сочетание двух или более из них.

7. Способ по любому из предшествующих пунктов, в котором, по меньшей мере, одна стадия кристаллизации включает, по меньшей мере, один этап статической кристаллизации и, по меньшей мере, один этап динамической кристаллизации, при этом, по меньшей мере, одна стадия кристаллизации включает i) по меньшей мере, один этап статической кристаллизации и ii) по меньшей мере, один этап кристаллизации с падающей пленкой и/или, по меньшей мере, один этап суспензионной кристаллизации.

8. Способ по любому из предшествующих пунктов, в котором стадия обеспечения неочищенной композиции включает обработку неочищенной композиции на одной или более стадиях дистилляции и/или одной или более стадиях экстрактивной дистилляции, при этом неочищенную композицию получают как верхний погон, боковой погон или нижний погон одной из одной или более стадий дистилляции и/или одной или более стадий экстрактивной дистилляции.

9. Способ по любому из предшествующих пунктов, в котором источником неочищенной композиции является бензин пиролиза, при этом, предпочтительно:

i) неочищенная композиция подготовлена путем дистилляции исходной композиции бензина пиролиза с получением фракции С8 и подвергания экстрактивной дистилляции фракции С8, в ходе которой фракцию С8 обрабатывают полярным растворителем, получая стиролсодержащую фракцию как верхний погон, боковой погон или нижний погон, которую используют в качестве неочищенной композиции или которую подвергают обработке до неочищенной композиции, или

ii) неочищенная композиция подготовлена путем дистилляции исходной композиции бензина пиролиза с получением фракции С8, подачи фракции С8 в реактор гидрогенизации с целью получения гидрогенизированного газа, подвергания экстрактивной дистилляции гидрогенизированного газа, в ходе которой гидрогенизированный газ обрабатывают полярным растворителем с получением стиролсодержащей фракции как верхнего погона, бокового погона или нижнего погона, которую используют в качестве неочищенной композиции или которую подвергают обработке до неочищенной композиции.

10. Способ по любому из пп. 1-8, в котором источником неочищенной композиции является бензин пиролиза, полученный крекингом нафты.

11. Способ по любому из предшествующих пунктов, в котором очищенная стирольная композиции имеет содержание стирола, по меньшей мере, 99,00% вес., предпочтительно, по меньшей мере, 99,50% вес., более предпочтительно, по меньшей мере, 99,80% вес., еще более предпочтительно, по меньшей мере, 99,90% вес., еще более предпочтительно, по меньшей мере, 99,95% вес., наиболее предпочтительно, по меньшей мере, 99,98% вес.