Изобретение относится к области двигателестроения, в частности к системам смазки машин и двигателей под давлением, и может быть использовано для принудительной вентиляции маслосливной полости турбокомпрессора, устанавливаемого на дизельных двигателях внутреннего сгорания (ДВС).

Вследствие присутствия зазоров между торцами колец и кольцевых канавок, а также зазора в стыке поршневого кольца в картер двигателя из цилиндров проникает рабочая смесь и отработавшие газы. Кроме того, некоторая часть отработавших газов попадает в картер через зазоры между направляющими втулками и стержнями выпускных клапанов. Так называемые картерные газы поступают в маслосливную полость турбокомпрессора через маслосливную трубку из масляного поддона картера ДВС, тем самым вызывая подпор масла, снижающий циркуляцию масла в системе смазки турбокомпрессора, также повышается давление масла в сливной полости турбокомпрессора, что вызывает выдавливание масла через замковые зазоры уплотнительных колец. Все перечисленные факторы снижают частоту вращения вала ротора турбокомпрессора за счет гидравлического торможения, повышают температуру смазочного масла приводящее к снижению производительности турбокомпрессора, а также к снижению коэффициента полезного действия (КПД) и его ресурса.

Известно устройство «Турбокомпрессор» (патент РФ № 2519541, МПК F01D 25/18 (2006.01), F02C 6/12 (2006.01), F02B 39/14 (2006.01), опубл. 10.06.2014, бюл. № 16), включающее корпус турбокомпрессора, корпус подшипников с маслоподводящими каналами, ротор, на валу которого расположены подшипники, маслосливную полость, маслосливную трубку. В корпусе турбокомпрессора установлен поворотный угольник с болтом поворотного угольника. Осевое отверстие болта связано с маслосливной полостью. Выход поворотного угольника через дренажную трубку связан с картером двигателя.

Недостатками данного устройства является то, что сливная полость турбокомпрессора связана с картером ДВС, что при возникновении высокого давления картерных газов в картере ДВС может увеличить подпор масла в сливной полости турбокомпрессора и увеличить унос масла.

Наиболее близким к предлагаемому изобретению является полезная модель «Система вентиляции масляного бака турбоустановки» (патент РФ 87462, МПК F01D25/18, опубл. 10.10.2009, бюл. № 28), содержащая трубопроводы, маслоотделитель и эксгаустер. Эффективность улавливания масла в простейших маслоотделителях не превышает 15-20%. Предложенная конструкция отличается тем, что маслоотделитель состоит из последовательно соединенных каплеулавливающей части и части охлаждаемого маслоуловителя, причем каплеулавливающая часть выполнена в призматическом корпусе с установленными в нем вертикальными металлическими или изготовленными из синтетических материалов нитями.

Недостаток данной системы заключается в её конструктивной сложности, цене при изготовлении и эксплуатации, а также невысокой надежности.

Технический результат заявляемого изобретения заключается в более эффективной вентиляции маслосливной полости турбокомпрессора, исключении подпора масла, уноса масла, увеличении срока службы уплотнений турбокомпрессора и, как следствие, увеличении срока службы самого турбокомпрессора.

Указанный технический результат достигается тем, что система принудительной вентиляции маслосливной полости турбокомпрессора, состоящая из корпуса турбокомпрессора, корпуса подшипников с маслоподводящими каналами, ротора, на валу которого расположены подшипники, маслосливной полости, маслосливной трубки, согласно заявленному изобретению, в маслосливную полость турбокомпрессора установлен угольник, на котором закреплен маслоотделитель, а к нему присоединен клапан и трубка, соединенная с впускным патрубком турбокомпрессора, служащие для того, чтобы в маслосливную полость не передавалось избыточное разряжение из впускного патрубка турбокомпрессора, при высоком разряжении клапан поднимается, тем самым уменьшая проходное сечение клапана и снижая разряжение, картерные газы перед поступлением в клапан, а затем во впускной патрубок турбокомпрессора, попадают в маслоотделитель с целью препятствия уноса масла из маслосливной полости турбокомпрессора соединенной каналом с радиаторной секцией масляного насоса.

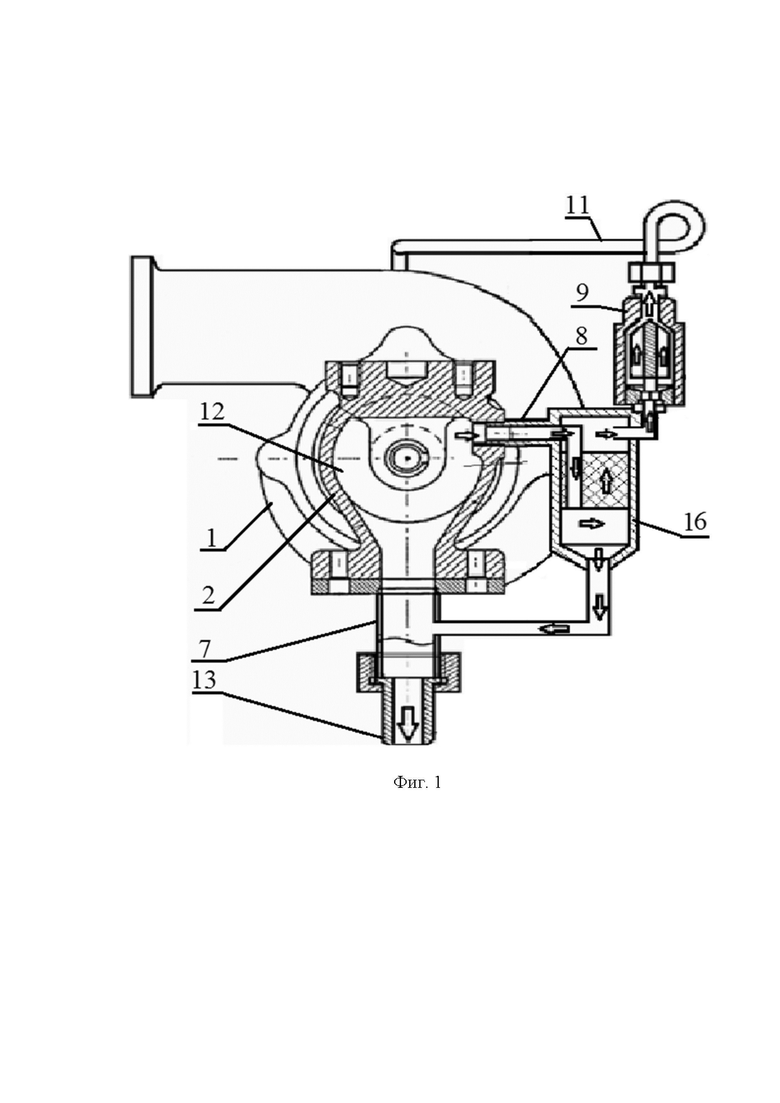

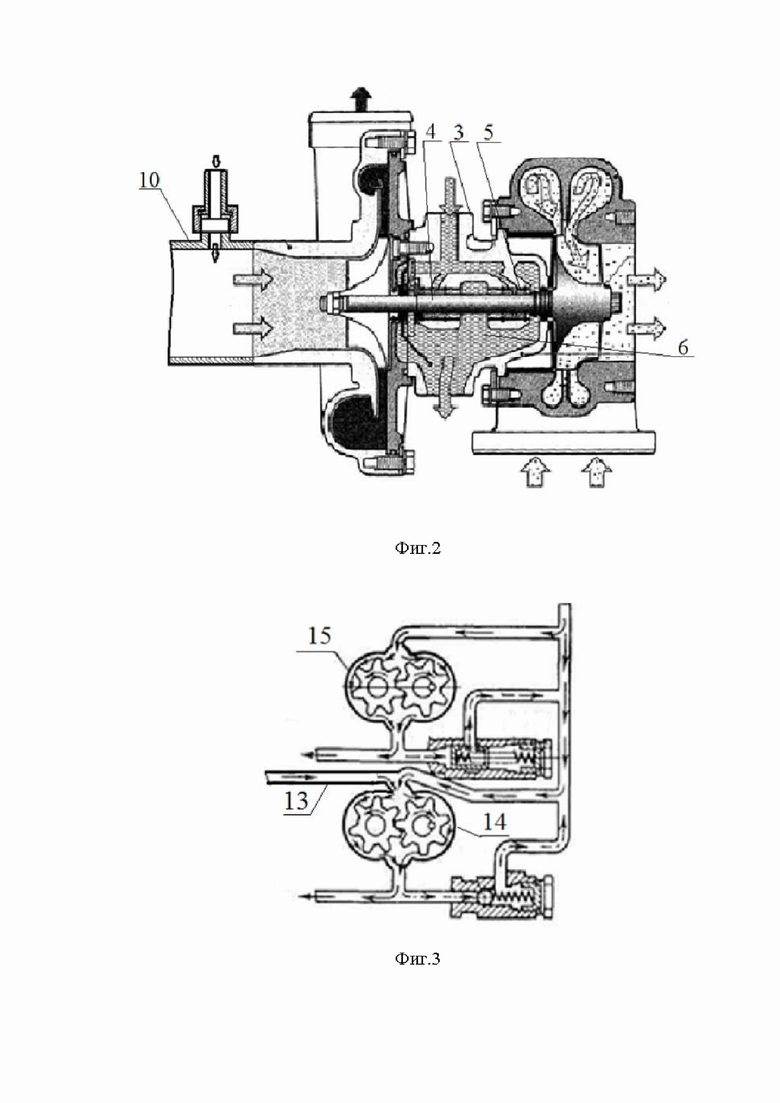

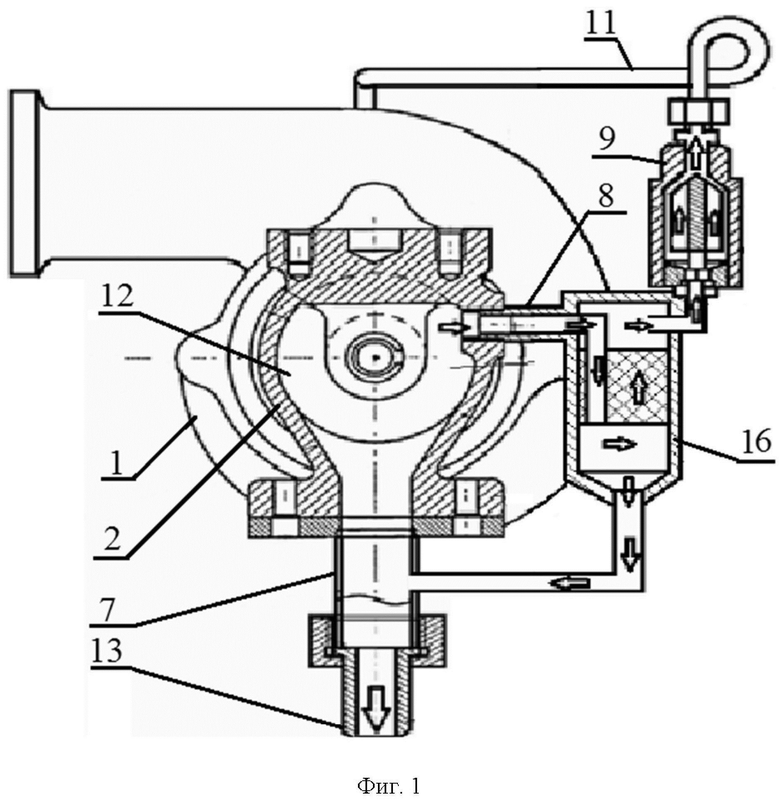

Заявляемое изобретение поясняется фигурами, где на фиг.1 представлена схема подсоединения клапана в маслосливной полости турбокомпрессора, на фиг.2 – схема подсоединения трубки от клапана к впускному патрубку турбокомпрессора, на фиг.3 – схема присоединения сливного патрубка маслосливной полости турбокомпрессора к радиаторной секции масляного насоса.

Система принудительной вентиляции маслосливной полости турбокомпрессора включает в себя корпус турбокомпрессора 1, корпус подшипников 2 с маслоподводящими каналами 3, ротора 4, подшипников ротора 5, маслосливной полости 6, маслосливного патрубка 7. В корпус турбокомпрессора установлен угольник 8 с клапаном 9, который в свою очередь связан с впускным патрубком турбокомпрессора 10, трубкой 11. Сливной патрубок 7 маслосливной полости турбокомпрессора 12 с помощью трубки 13 соединен с радиаторной секцией масляного насоса 14 ДВС. Маслоотделитель 16 связан входным патрубком со сливной полостью 12 и выходным патрубком с клапаном 9.

Система работает следующим образом.

При пуске ДВС масло из картера ДВС захватывается основной секцией 15 масляного насоса ДВС и поступает на смазку всех потребителей, в том числе и турбокомпрессора. Поступая по маслоподводящим каналам 3, к подшипникам 5 ротора 4, масло, охлаждая и смазывая подшипники 5 ротора 4, попадает в маслосливную полость турбокомпрессора 12, а затем по трубке 13 попадает в радиаторную секцию масляного насоса 14 ДВС, и затем, пройдя радиатор, охладившись, масло сливается в поддон картера ДВС. Картерные газы, попавшие в маслосливную полость турбокомпрессора 12 по угольнику 8, маслоотделителю 16, клапану 9 и трубке 11, поступают во впускной патрубок турбокомпрессора 10, а затем поступают в ДВС и сгорают.

Система принудительной вентиляции маслосливной полости турбокомпрессора представляет интерес для двигателестроения, в частности для систем смазки машин и двигателей под давлением, так как за счет применения данной системы принудительной вентиляции маслосливной полости турбокомпрессора повышается надежность работы системы, исключается явление уноса масла, увеличивается расход масла через турбокомпрессор, что способствует его лучшему охлаждению и смазке и уменьшает явление термической деформации деталей турбокомпрессора, снижается явление гидравлического сопротивления вращению ротора, что положительно влияет на частоту вращения ротора турбокомпрессора, что в свою очередь способствует увеличению давления наддува и более эффективной работе всего ДВС.

При техническом обслуживании необходимо очищать клапан, применяя ацетон или другой аналогичный растворитель.

При принудительной вентиляции из маслосливной полости турбокомпрессора удаляются картерные газы, вследствие чего тормозятся процессы окисления масла, качество его становится более стабильным, и износ трущихся деталей снижается. Также при применении такой вентиляции в маслосливной полости турбокомпрессора создаётся разрежение, вследствие чего уменьшается или полностью прекращается утечка масла через неплотности соединений.

Изобретение относится к области двигателестроения, в частности к системам смазки машин и двигателей под давлением, и может быть использовано для принудительной вентиляции маслосливной полости турбокомпрессора, устанавливаемого на дизельных двигателях внутреннего сгорания (ДВС). Система принудительной вентиляции маслосливной полости турбокомпрессора состоит из корпуса турбокомпрессора, корпуса подшипников с маслоподводящими каналами, ротора, на валу которого расположены подшипники, маслосливной полости, маслосливной трубки. В маслосливную полость турбокомпрессора установлен угольник, на котором закреплен маслоотделитель, а к нему присоединен клапан и трубка, соединенная с впускным патрубком турбокомпрессора, служащие для того, чтобы в маслосливную полость не передавалось избыточное разряжение из впускного патрубка турбокомпрессора, при высоком разряжении клапан поднимается, тем самым уменьшая проходное сечение клапана и снижая разряжение, картерные газы перед поступлением в клапан, а затем во впускной патрубок турбокомпрессора, попадают в маслоотделитель с целью препятствия уноса масла из маслосливной полости турбокомпрессора соединенной каналом с радиаторной секцией масляного насоса. Технический результат заключается в более эффективной вентиляции маслосливной полости турбокомпрессора, исключении подпора масла, уноса масла, увеличении срока службы уплотнений турбокомпрессора, увеличении расхода масла через подшипники турбокомпрессора и, как следствие, увеличении срока службы самого турбокомпрессора и ДВС в целом. 2 з.п. ф-лы, 3 ил.

1. Система принудительной вентиляции маслосливной полости турбокомпрессора, состоящая из корпуса турбокомпрессора, корпуса подшипников с маслоподводящими каналами, ротора, на валу которого расположены подшипники, маслосливной полости, маслосливной трубки, отличающаяся тем, что в маслосливную полость турбокомпрессора установлен угольник, соединенный с маслоотделителем, на котором закреплен клапан и трубка, соединенная с впускным патрубком турбокомпрессора, служащие для того, чтобы в маслосливную полость не передавалось избыточное разряжение из впускного патрубка турбокомпрессора, при высоком разряжении клапан поднимается, тем самым уменьшая проходное сечение клапана и снижая разряжение.

2. Система по п.1, отличающаяся тем, что сливной патрубок маслосливной полости турбокомпрессора соединен каналом с радиаторной секцией масляного насоса ДВС.

3. Система по п.1, отличающаяся тем, что перед клапаном на выходе из маслосливной полости турбокомпрессора картерные газы проходят через маслоотделитель, отделяющий частицы масла от отсасываемых газов.

| US 7476090 B2, 13.01.2009 | |||

| US 2007234997 A1, 11.10.2007 | |||

| JPS 6047821 A, 15.03.1985 | |||

| US 4559782 A, 24.12.1985 | |||

| Устройство для постепенного отпуска тормозов системы Вестингауза | 1937 |

|

SU52107A1 |

Авторы

Даты

2025-05-20—Публикация

2024-10-02—Подача