Изобретение относится к аддитивному производству и может быть использовано для получения функциональных изделий из керамики, металлов и композитов в частности может быть использовано при получении охлаждаемых лопаток ГТД.

Известен способ изготовления керамических и металлических изделий (патент RU 2688697 C1 FR 1756694, кл. С04В 35/622, B33Y 30/00, В28В 13/00, опубл. 13.07.2017), включающий изготовления сырого изделия по технологии аддитивного производства из по меньшей мере одного материала, выбираемого из керамических материалов и металлических материалов, в соответствии с которым слои фотоотверждаемой композиции, содержащей указанные керамические и металлические материалы в порошковом состоянии, и органическую часть, содержащую по меньшей мере один фотоотверждаемый мономер и/или олигомер и по меньшей мере один фотоинициатор, последовательно подвергают отверждению путем облучения в соответствии с образцом, определяемым для каждого слоя, причем первый слой образуют на рабочем лотке, и каждый другой слой образуют, а затем отверждают на предыдущем слое, перед получением первого слоя рабочий лоток покрывают опорным листом, способным прижиматься к нему, образующим жесткую и неподвижную поверхность для приема последовательных слоев, который способен удерживать на себе последовательно образуемые слои, и упомянутый опорный лист прижимают к упомянутому рабочему лотку; сырое изделие образуют по технологии аддитивного производства, и, когда сырое изделие таким образом образовано, прижатие прекращают, чтобы отделить от упомянутого лотка упомянутый опорный лист, на котором расположено сырое изделие с частью упомянутой фотоотверждаемой композиции, которая не была отверждена, упомянутую неотвержденную часть фотоотверждаемой композиции удаляют, и упомянутое сырое изделие снимают с упомянутого опорного листа.

Недостатками способа являются:

- невысокая геометрическая точность получаемых изделий;

- невозможность получения изделий из полифракционных смесей;

- невозможность получения сложных по геометрии изделий имеющих полости, к которым ограничен доступ.

- высокая трудоемкость при постобработке изделий.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления керамических (металлических) изделий (RU 2701263 C1 FR 1770870, кл. В28В 1/00, B22F 1/00, B22F 3/00, В23К 26/362, С04В 35/626, С04В 35/634, B33Y 10/00, опубл. 18.08.2017), который включает, построение с помощью компьютерного проектирования компьютерной модели изготавливаемого изделия или одновременно изготавливаемых изделий, образование на рабочем лотке упомянутого изготавливаемого одного или более изделий, которое основано на керамической или металлической фотоотверждаемой композиции (СРС или МРС), содержащей минеральную часть, состоящую по меньшей мере из одного порошкового керамического материала или по меньшей мере одного порошкового металлического материала, и органическую часть, способную разрушаться нагреванием во время удаления связующего и содержащую по меньшей мере один фотоотверждаемый мономер и/или олигомер и по меньшей мере один фотоинициатор, включает в себя следующие этапы: выбор СРС или МРС, имеющего консистенцию взвеси, способной течь, чтобы образовывать слой, подготовку абляционного органического материала (SOM), способного сформировать фотоотверждаемый слой и быть разрушенным нагреванием при удалении связующего, причем упомянутый SOM содержит по меньшей мере один фотоотверждаемый мономер и/или олигомер и по меньшей мере один фотоинициатор, для построения упомянутой одного или более изделий на рабочем лотке образование последовательных слоев SOM, которые размещаются один на другом, каждый слой SOM подвергается отверждению облучением до нанесения следующего слоя, при этом одно или более изделий на базе СРС или МРС построены путем образования путем обработки по меньшей мере одного углубления по меньшей мере в одном слое отвержденного SOM от его верхней поверхности, помещения внутрь упомянутого одного или более углублений СРС или МРС, чтобы заполнить одно или более углублений, отверждения посредством облучения СРС или МРС, расположенных внутри упомянутого одного или более углублений, чтобы получить твердую горизонтальную поверхность, имеющую такой же уровень, как и примыкающий слой отвержденного SOM, при образовании каждого углубления границы последнего определяются в соответствии с одним или более образцом, предварительно определенным в компьютерной модели, и его глубиной/глубинами, чтобы обеспечить сплошность изготавливаемого изделия/изделий), и получение, когда отвержденные слои помещены один на другой, одного или более сырых изделий, включенных в SOM, при этом сырые изделия подвергаются очистке от связующего путем нагревания, чтобы разрушить SOM, в котором изделие находится или изделия находятся, так чтобы извлечь изделие или изделия и затем передать его или их на спекание.

Недостатками способа являются:

- низкая геометрическая точность получаемых изделий;

- невозможность получения качественных изделий из полифракционных смесей.

Причиной невысокой геометрической точности изделий является высокое содержание фотополимерного связующего в смеси. Изготовление изделия происходит в три этапа, получение «сырого» изделия в оболочке, удаление оболочки и связующего, и спекание. Каждый этап сопровождается объемной усадкой, суммарная величина которого может достигать 30%, которая зависит от объемного содержания связующего материала - фотополимера. Процесс полимеризации связующего сопровождается усадкой величина, которого может достигать 4%, удаления связующего и спекание изделия являются высокотемпературными процессами, в ходе которых происходит сближение частиц материала основы и их твердофазное спекание, что также проявляется усадкой изделия до 26% и искажением геометрии.

Причиной невозможности получения качественных изделий из полифракционных смесей является неравномерный фракционный состав смеси, вызванный седиментацией более крупных фракций, который также обусловлен высоким объемным содержанием фотополимерного связующего в смеси.

Задачей изобретения является - повышение качества изделий из полифракционных смесей.

Технический результат - повышение геометрической точности получаемых изделий и соответственно, получение качественных изделий из полифракционных смесей.

Поставленная задача решается, а технический результат достигается способом изготовления сложнопрофильных керамических, металлических или композитных изделий, который включает послойное нанесение не текучей пастообразной смеси керамического, металлического или композитного порошка с фотополимерной смолой с высотой одного слоя от 0,2 до 0,6 мм и ее полимеризацию ультрафиолетовым излучением, удаление связующего и спекание, отличающийся тем, что композитное изделие-сырец формируется в оболочке, при этом на платформе построения предварительно изготавливают фрагмент оболочки, высота которого соответствует толщине наносимого слоя пастообразной смеси, послойно с высотой одного слоя от 0,01 мм из растворяемого, выплавляемого или выжигаемого материала, затем в полость этого фрагмента оболочки наносят один слой не текучей пастообразной смеси, формирующей геометрию изделия, разравнивают, облучают источником ультрафиолетового излучения для полимеризации связующего, а затем повторяют указанные операции до полного получения изделия-сырца, покрытого оболочкой, после чего проводят удаление оболочки, удаление связующего и спекание.

Кроме того, согласно изобретению, нанесение слоев не текучей пастообразной смеси может осуществляться в вакуумной камере.

Кроме того, согласно изобретению, каждый нанесенный слой не текучей пастообразной смеси перед полимеризацией может быть обработан сверхвысокочастотными волнами для снижения вязкости смеси.

Кроме того, согласно изобретению, каждый нанесенный слой не текучей пастообразной смеси перед полимеризацией может быть уплотнен устройством подпрессовки.

Высокая геометрическая точность изделия достигается за счет использования не текучей пастоообразной смеси, сумарная усдадка которой достигает 0,5%, а также высокоточной оболочки, формирующей геометрию и качественную поверхность изделия.

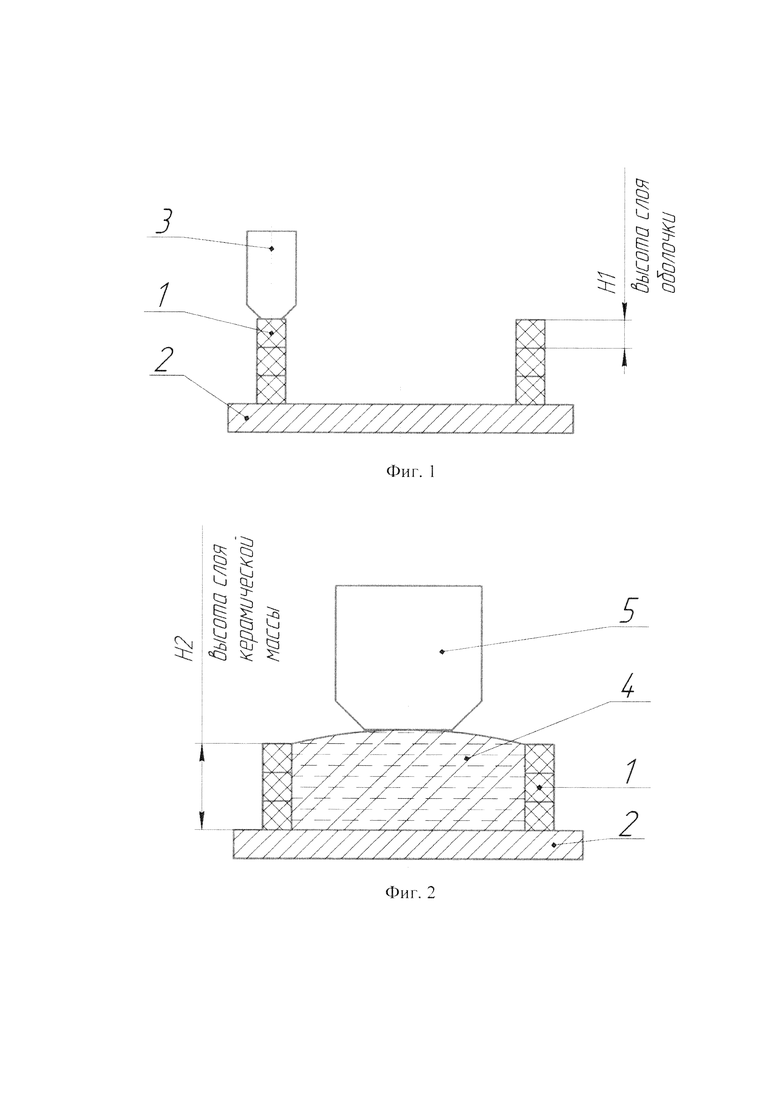

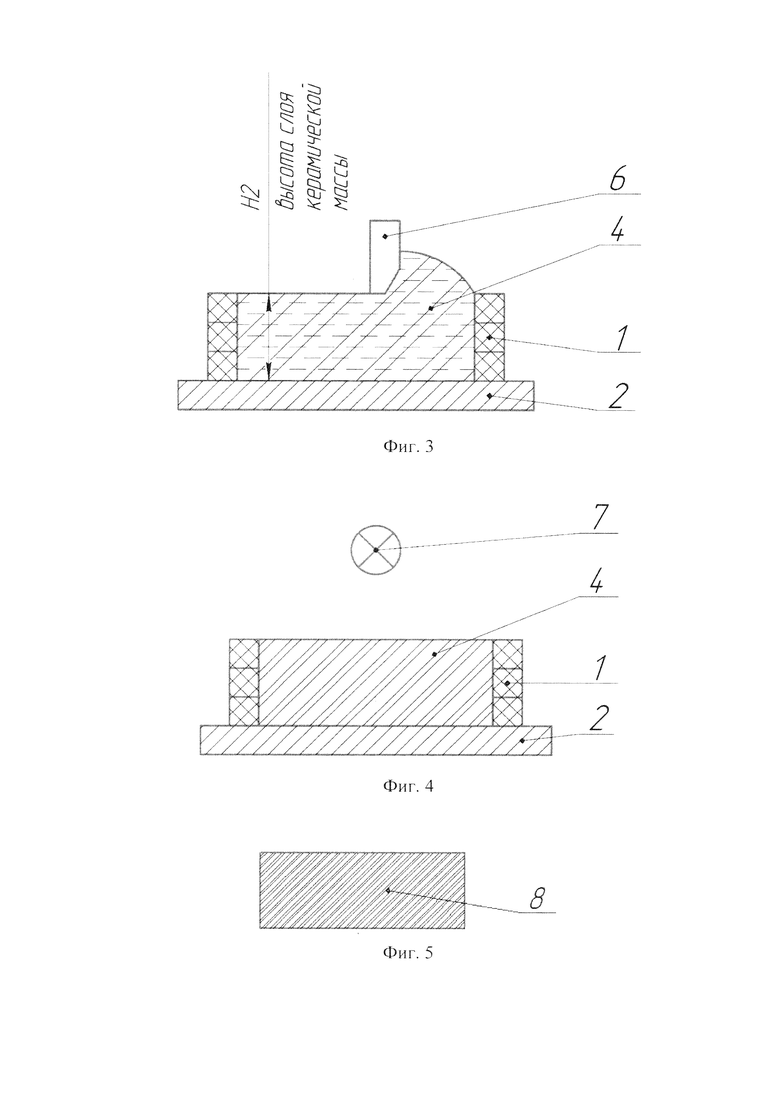

Существо изобретения поясняется чертежами. На фиг. 1 представлено построение фрагмента оболочки 1 из растворяемого, выплавляемого или выжигаемого материала на платформе построения 2 печатающей головкой 3 послойным методом с высотой слоя HI. На фиг. 2 представлено нанесение в полость фрагмента оболочки 1 одного слоя Н2 керамической, металлической или композитной не текучей смеси 4, формирующей геометрию изделия, с помощью устройства нанесения смеси 5. На фиг. 3 представлено разравнивание поверхности, и удаление излишков нанесенного слоя смеси 4, устройством 6. На фиг. 4 представлен процесс облучения нанесенного слоя керамической, металлической или композитной не текучей смеси 4 источником ультрафиолетового излучения 7. На фиг. 5 представлено изделие-сырец 8 после удаления оболочки.

Такой способ позволяет изготавливать изделия из керамических, металлических и композитных материалов с высоким качеством поверхности и высокой геометрической точностью из полифракционных смесей, что обусловлено применением в качестве формообразующей - удаляемой оболочки, получаемой послойно с высокой точностью с высотой одного слоя от 0,01 мм. При нанесении полифракционной смеси, высота слоя определяется максимальным размером частиц в составе, который может достигать 0,3 мм, соответственно нанесение смеси в построенный фрагмент оболочки гарантирует равномерное распределение всей смеси в ограниченном стенками оболочки пространстве, точное повторение ее поверхности и геометрии.

Использование полифракционных смесей с низким содержанием фотополимерного связующего материала позволяет минимизировать усадку изделия на всех этапах изготовления и избежать потери точности геометрии изделия.

Пример конкретной реализации способа

Изготовление изделия включает операции изготовления послойным методом выжигаемого фрагмента оболочки 1 (фиг. 1) высотой 0,3 мм с толщиной одного слоя 0,1 мм на платформе построения 2 печатающей головкой 3, нанесения керамической смеси 4 устройством нанесения смеси 5, например экструдером, в полученный фрагмент оболочки 1 (фиг. 2) с последующим воздействием на нанесенную керамическую смесь вакуумом, сверхвысокочастотными волнами, устройством подпрессовки или их комбинацией с последующим разравниваем и удалением излишков смеси с поверхности нанесенного слоя с помощью устройства 6, например рекоутера (фиг. 3), облучения нанесенной керамической смеси источником ультрафиолетового излучения 7 с длиной волны 395-405 нм (фиг. ). Процесс повторяют до полного получения изделия покрытого оболочкой 1 и завершают операциями выжигания оболочки 1 при температуре 400-600°С и получения изделия «сырца» 8 (фиг. 5) и последующего обжига «сырца» 8 в печи при температуре 1350°С в засыпке.

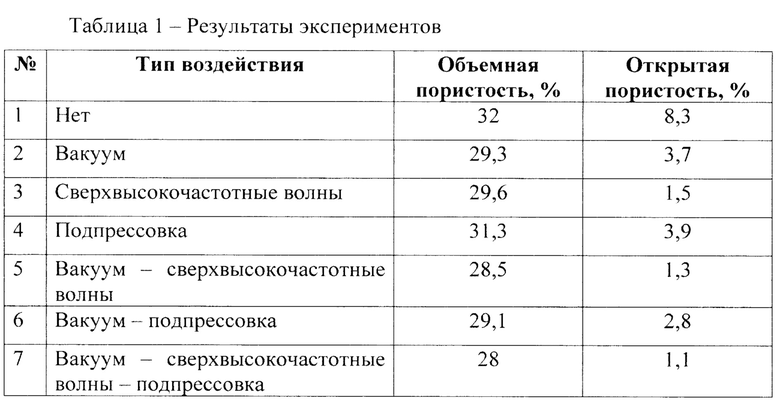

Из приведенных результатов видно, что комбинированное воздействие вакуумом, сверхвысокочастотными волнами и устройством подпрессовки повышает плотность изделия на 4% и снижает открытую пористость на 7,2% в сравнении с изделием полученным без воздействий; комбинированное воздействие вакуумом и сверхвысокочастотными волнами повышает плотность изделия на 3,5% и снижает открытую пористость на 7% в сравнении с изделием полученным без воздействий; комбинированное воздействие вакуумом и устройством подпрессовки повышает плотность изделия на 2,9% и снижает открытую пористость на 5,5% в сравнении с изделием полученным без воздействий; воздействие вакуумом повышает плотность изделия на 2,7% и снижает открытую пористость на 4,6% в сравнении с изделием полученным без воздействий; воздействие сверхвысокочастотными волнами повышает плотность изделия на 2,4% и снижает открытую пористость на 6,8% в сравнении с изделием полученным без воздействий; воздействие устройством подпрессовки повышает плотность изделия на 0,7% и снижает открытую пористость на 4,4% в сравнении с изделием полученным без воздействий.

Итак, заявляемое изобретение позволяет значительно повысить геометрическую точность получаемых изделий достигаемая за счет использования не текучей пастоообразной смеси, сумарная усдадка которой не превышает 0,5%, а также высокоточной оболочки, формирующей геометрию и качественную поверхность изделия из полифракционных смесей.

Изобретение относится к аддитивному производству и может быть использовано для получения функциональных изделий из керамики, металлов и композитов, в частности может быть использовано при получении охлаждаемых лопаток газотурбинных двигателей. Способ включает послойное нанесение нетекучей пастообразной смеси керамического, металлического или композитного порошка с фотополимерной смолой с высотой одного слоя от 0,2 до 0,6 мм в зависимости от фракционного состава и ее полимеризацию ультрафиолетовым излучением в предварительно изготовленном с высокой точностью фрагменте оболочки. Фрагмент оболочки, высота которого соответствует толщине наносимого слоя пастообразной смеси, получают послойно с высотой одного слоя от 0,01 мм из растворяемого, выплавляемого или выжигаемого материала. В полость этого фрагмента оболочки наносят один слой нетекучей пастообразной смеси, формирующей геометрию изделия, разравнивают, облучают источником ультрафиолетового излучения для полимеризации связующего, а затем повторяют указанные операции до полного получения изделия-сырца, покрытого оболочкой, после чего проводят удаление оболочки, удаление связующего и спекание. Нанесение слоев нетекучей пастообразной смеси может осуществляться в вакуумной камере, при этом каждый нанесенный слой нетекучей пастообразной смеси перед полимеризацией может быть обработан сверхвысокочастотными волнами и уплотнен устройством подпрессовки. Технический результат – повышение геометрической точности изделий и качества их поверхности. 3 з.п. ф-лы, 1 пр., 1 табл., 5 ил.

1. Способ изготовления сложнопрофильных керамических, металлических или композитных изделий, который включает послойное нанесение нетекучей пастообразной смеси керамического, металлического или композитного порошка с фотополимерной смолой с высотой одного слоя от 0,2 до 0,6 мм и ее полимеризацию ультрафиолетовым излучением, удаление связующего и спекание, отличающийся тем, что композитное изделие-сырец формируется в оболочке, при этом на платформе построения предварительно изготавливают фрагмент оболочки, высота которого соответствует толщине наносимого слоя пастообразной смеси, послойно с высотой одного слоя от 0,01 мм из растворяемого, выплавляемого или выжигаемого материала, затем в полость этого фрагмента оболочки наносят один слой нетекучей пастообразной смеси, формирующей геометрию изделия, разравнивают, облучают источником ультрафиолетового излучения для полимеризации связующего, а затем повторяют указанные операции до полного получения изделия-сырца, покрытого оболочкой, после чего проводят удаление оболочки, удаление связующего и спекание.

2. Способ по п. 1, отличающийся тем, что нанесение слоев нетекучей пастообразной смеси осуществляют в вакуумной камере.

3. Способ по п. 1, отличающийся тем, что каждый нанесенный слой нетекучей пастообразной смеси перед полимеризацией обрабатывают сверхвысокочастотными волнами для снижения вязкости смеси.

4. Способ по п. 1, отличающийся тем, что каждый нанесенный слой нетекучей пастообразной смеси перед полимеризацией уплотняют устройством подпрессовки.

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СДЕЛАННЫХ ИЗ КЕРАМИЧЕСКОГО ИЛИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПОСРЕДСТВОМ ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2701263C1 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ИЗДЕЛИЯ, СДЕЛАННОГО ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО КЕРАМИЧЕСКОГО И/ИЛИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПОСРЕДСТВОМ ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2686748C1 |

| Способ изготовления керамической оболочки для литья лопаток (варианты) | 2019 |

|

RU2718635C1 |

| US 11027329 B2, 08.06.2021 | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2024-04-11—Публикация

2023-05-26—Подача