Изобретение относится к области порошковой металлургии, в частности к получению легированного цинкового порошка, и может быть использовано в производстве щелочных марганцево-цинковых элементов.

Известен способ получения цинковой пыли (порошка пигментного назначения) (Е.Ф. Беленький, И.В. Рискин, Химия и технология пигментов, изд-во «Химия», Ленинградское отделение, 1974 г., с. 535-536) методом быстрой конденсации паров цинка в инертной среде (углекислый газ или азот). Для получения паров цинка используют муфельные печи, подобные тем, которые применяют для получения цинковых белил. Вместо окислительной камеры эти печи снабжают стальными листовыми конденсаторами. Пары цинка транспортируют в конденсаторы инертным газом, подаваемым в муфели. При конденсации паров цинка образуются частицы размером 10-20 мкм, которые падают на дно конденсатора и собираются шнеком. Содержание металлического цинка в таких порошках обычно не превышает 94-95%, основная часть примесей приходится на оксид цинка.

Недостатком способа является невозможность легирования цинкового порошка функциональными лигатурами.

Известен способ получения порошка чугуна (у нас - порошка сплава) (Гиршов В. Л., Котов С.А., Цеменко В.Н. Современные технологии в порошковой металлургии: учеб. пособие/ В.Л. Гиршов, С.А. Котов, В.Н. Цеменко.- СПб.: Изд-во Политехи. Ун-та, 2010.- С.125, принят за прототип), заключающийся в расплавлении чугуна в вагранке (у нас - тигель плавления), из которой через разливочную емкость (у нас - тигель распыления) жидкий металл поступает в камеру распыления. Распыление проводят при температуре около 1500°С воздухом, который подается через плоскую щелевую форсунку при давлении 4-5 МПа и расходе 70 - 80 м3/мин. Скорость распыления примерно 200 кг/мин. Образующиеся капли расплава падают в водяную ванну и после охлаждения в виде пульпы подаются насосом в систему обезвоживания и сушки порошка.

Недостатком прототипа является невозможность применения способа для получения легированного цинкового порошка вследствие различия в температурах плавления и способе охлаждения, неприемлемого для легированного цинкового порошка.

Проблемой получения легированных порошков цинка, используемого в качестве анода щелочных марганцево-цинковых элементов, является обеспечение равномерного легирования порошка металлами с высоким перенапряжением водорода, свинцом и кадмием с получением максимально монодисперсного порошка с минимальной скоростью свободной коррозии в щелочной среде.

Техническим результатом изобретения является снижение скорости свободной коррозии цинкового порошка в щелочной среде.

Указанный технический результат обеспечивается предлагаемым способом получения легированного цинкового порошка для первичных источников тока, заключающийся в том, что загружают чушку цинка в тигель плавления, прогретый до 50°С, после чего поднимают температуру в тигле плавления до 500-600°С, загружают следующую чушку цинка после расплавления первой и повторяют загрузку до достижения требуемой массы расплава, добавляют свинец и кадмий в количестве, масс. %:

выдерживают расплав в тигле плавления не более 30 минут, переливают расплав в тигель распыления таким образом, чтобы он был заполнен на две трети своего объема, подают в камеру распыления сжатый воздух влажностью не более 22,14% под давлением в первые 30 минут процесса распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2, охлаждают в процессе спуска порошка по наклонным стенкам камеры распыления, затем с помощью транспортной ленты перемещают на вибросито, проводят отбор фракций в накопительные бункеры, перемещают из накопительных бункеров в бункер годной продукции через пару постоянных магнитов, расположенных на расстоянии 20 мм друг от друга.

Загрузка последующих чушек цинка по мере расплавления предотвращает перегрев расплава, который ухудшает качество его струи при распылении. Температура 500-600°С необходима для получения однородного расплава, вязкость которого является оптимальной для получения порошка требуемой дисперсности, так как слишком большая дисперсность приводит к снижению коррозионной стойкости даже для легированных цинковых сплавов. Добавление свинца и кадмия необходимо для повышения стойкости порошка цинка к свободной коррозии в щелочной среде. Проведенными исследованиями было показано, что при содержании свинца и кадмия менее 0,514% коррозионная стойкость сплава оказывается недостаточной, а при содержании более 0,522% ухудшается вследствие появления в порошке включений, концентрирующих катодный процесс. Выдерживание расплава в тигле плавления в течение не более 30 минут необходимо для предотвращения растворения железа в расплаве, которое произойдет при выдержке более 30 минут, что снижает его коррозионную стойкость. Заполнение тигля распыления на две трети своего объема обеспечивает получение однородного рассеянного пучка расплава цинка в секторе с углом 35°, что необходимо для получения легированного порошка цинка требуемого гранулометрического состава, поскольку порошок повышенной дисперсности снижает коррозионную стойкость. Значение влажности воздуха, подаваемого в форсунку, не более 22,14% необходимо для предотвращения образования на поверхности частиц порошка продуктов паро-кислородной коррозии, что недопустимо для порошка цинка для первичных химических источников тока, так как смещает потенциал анода в большую сторону. Давление сжатого воздуха 3,2 кгс/см2 в первые 30 минут распыления необходимо для получения пучка расплава, из которого формируются частицы порошка со средним размером 0,47-0,79 мм. В этот период времени струя вытекающего расплава еще формируется, далее несколько увеличивается диаметр вытекающей струи, в связи с чем необходимо повышение давления до 3,8 кгс/см2. Спуск порошка по наклонным стенкам камеры распыления предотвращает уменьшение размеров частиц порошка в результате ударов. Уменьшение размеров частиц порошка приводит к снижению его коррозионной стойкости. Перемещение порошка по транспортной ленте препятствует образованию агломератов частиц порошка, поскольку слой порошка при этом имеет малую толщину. Укрупнение частиц порошка недопустимо по технологическим соображениям, поскольку снижает его удельную поверхность и увеличивает внутреннее сопротивление первичного химического источника тока с цинковым анодом. Разделение порошка по фракциям на вибросите позволяет получать оптимальный размер частиц, составляющий 0,47-0,79 мм, необходимый для получения удельной поверхности, требуемой для работы цинкового анода первичного химического источника тока. Перемещение отдельных фракций порошка из бункеров в тару через пару постоянных магнитов, расположенных на расстоянии 20 мм друг от друга необходимо для отделения от порошка магнитных оксидов железа, которые могут попадать в порошок в результате окисления стенок камеры распыления и снижать устойчивость цинкового порошка к свободной коррозии, если расстояние будет менее или более 20 мм.

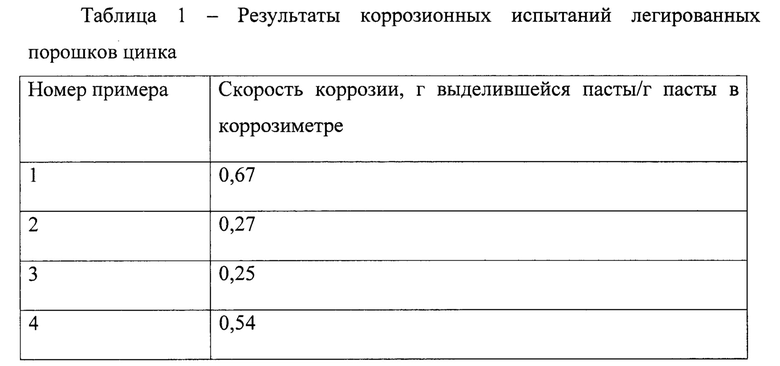

На Фиг. 1 показана схематично установка распыления расплава, применяемая при осуществлении заявленного способа, где:

1- компрессор;

2- ресивер;

3- редуктор;

4- форсунка;

5- тигель плавления;

6- тигель распыления;

7- камера распыления;

8- транспортная лента;

9- накопительный бункер;

10- вибросито;

11- бункер годной продукции;

12- магниты.

Способ получения легированного цинкового порошка для первичных источников тока реализуется с помощью установки распыления следующим образом.

Вначале в тигель плавления 5, прогретый до 50°С, загружают чушку цинка, после чего поднимают температуру в тигле плавления 5 до 500-600°С, загружают следующую чушку цинка после расплавления первой и повторяют загрузку до достижения требуемой массы расплава, добавляют свинец и кадмий в количестве, масс. %:

выдерживают расплав в тигле плавления 5 не более 30 минут, переливают расплав в тигель распыления 6 таким образом, чтобы он был заполнен на две трети своего объема, подают в камеру распыления 7 с помощью компрессора 1 и ресивера 2 через редуктор 3 и форсунку 4 сжатый воздух влажностью не более 22,14% под давлением в начале процесса распыления (первые 30 минут) 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2, охлаждают в процессе спуска порошка по наклонным стенкам камеры распыления 7, затем с помощью транспортной ленты 8 перемещают на вибросито 10, проводят отбор фракций в накопительные бункеры 9, перемещают из накопительных бункеров 9 в бункер годной продукции 11 через пару постоянных магнитов 12, расположенных на расстоянии 20 мм друг от друга.

Пример 1 реализации способа получения легированного цинкового порошка для первичных источников тока.

Получали легированный цинковый порошок для первичных источников тока, для чего в тигель плавления 5, прогретый до 50°С, загрузили чушку цинка, после чего подняли температуру в тигле плавления 5 до 450°С, загрузили следующую чушку цинка после расплавления первой и повторяли загрузку до достижения массы расплава 130 кг. К полученному расплаву добавили 0,65 кг свинца и 0,65 кг кадмия, что соответствовало 0,5 масс. % каждого из металлов, выдержали расплав в тигле плавления 5 в течение 40 минут, перелили расплав в тигель распыления 6 таким образом, чтобы он был заполнен на две трети своего объема, подали в камеру распыления 7 с помощью компрессора 1 и ресивера 2 через редуктор 3 и форсунку 4 сжатый воздух влажностью 25% под давлением в первые 30 минут распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2. Затем охладили в процессе спуска порошка по наклонным стенкам камеры распыления 7, затем с помощью транспортной ленты 8 переместили на вибросито 10, после чего провели отбор фракций в накопительные бункеры 9, переместили из накопительных бункеров 9 в бункер 11 годной продукции через пару постоянных магнитов 12, расположенных на расстоянии 20 мм друг от друга.

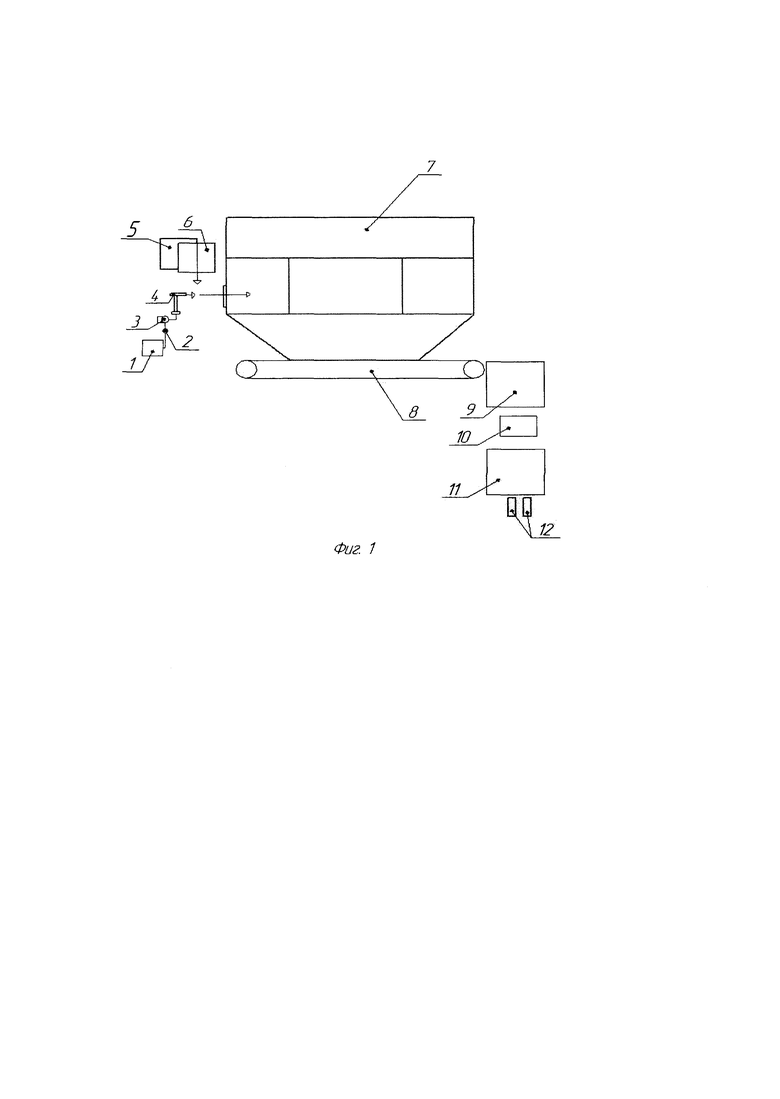

Для полученного порошка провели исследование испытания на коррозионную стойкость. Результаты коррозионных испытаний приведены в таблице 1.

Пример 2 реализации способа получения легированного цинкового порошка для первичных источников тока.

Получали легированный цинковый порошок для первичных источников тока, для чего в тигель плавления 5, прогретый до 50°С, загрузили чушку цинка, после чего подняли температуру в тигле плавления до 550°С, загрузили следующую чушку цинка после расплавления первой и повторяли загрузку до достижения массы расплава 130 кг. К полученному расплаву добавили 0,675 кг свинца и 0,675 кг кадмия, что соответствовало 0,519 масс. % каждого из металлов, выдержали расплав в тигле плавления 5 в течение20 минут. Перелили расплав в тигель распыления 6 таким образом, чтобы он был заполнен на две трети своего объема, подали в камеру распыления 7 с помощью компрессора 1 и ресивера 2 через редуктор 3 и форсунку 4 сжатый воздух влажностью 20% под давлением - в первые 30 минут распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2. Затем охладили в процессе спуска порошка по наклонным стенкам камеры распыления 7, затем с помощью транспортной ленты 8 переместили на вибросито 10, после чего провели отбор фракций в накопительные бункеры 9, переместили из накопительных бункеров 9 в бункер 11 годной продукции через пару постоянных магнитов 12, расположенных на расстоянии 20 мм друг от друга.

Для полученного порошка провели исследование испытания на коррозионную стойкость. Результаты коррозионных испытаний приведены в таблице 1.

Пример 3 реализации способа получения легированного цинкового порошка для первичных источников тока.

Получали легированный цинковый порошок для первичных источников тока, для чего в тигель плавления 5, прогретый до 50°С, загрузили чушку цинка. После чего подняли температуру в тигле плавления до 550°С, загрузили следующую чушку цинка после расплавления первой и повторяли загрузку до достижения массы расплава 130 кг. К полученному расплаву добавили 0,679 кг свинца и 0,679 кг кадмия, что соответствовало 0,522 масс. % каждого из металлов, выдержали расплав в тигле плавления 5 в течение20 минут, перелили расплав в тигель распыления 6 таким образом, чтобы он был заполнен на две трети своего объема. Подали в камеру распыления 6 с помощью компрессора 1 и ресивера 2 через редуктор 3 и форсунку 4 сжатый воздух влажностью 22% под давлением в первые 30 минут распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2. Затем охладили в процессе спуска порошка по наклонным стенкам камеры распыления 7, затем с помощью транспортной ленты 8 переместили на вибросито 10, после чего провели отбор фракций в накопительные бункеры 9, переместили из накопительных бункеров 9 в бункер 11 годной продукции через пару постоянных магнитов 12, расположенных на расстоянии 20 мм друг от друга.

Для полученного порошка провели исследование испытания на коррозионную стойкость. Результаты коррозионных испытаний приведены в таблице 1.

Пример 4 реализации способа получения легированного цинкового порошка для первичных источников тока.

Получали легированный цинковый порошок для первичных источников тока, для чего в тигель плавления 5, прогретый до 50°С, загрузили чушку цинка, после чего подняли температуру в тигле плавления до 550°С, загрузили следующую чушку цинка после расплавления первой и повторяли загрузку до достижения массы расплава 130 кг. К полученному расплаву добавили 0,689 кг свинца и 0,689 кг кадмия, что соответствовало 0,53 масс. % каждого из металлов, выдержали расплав в тигле плавления 5 в течение 35 минут, перелили расплав в тигель распыления 6 таким образом, чтобы он был заполнен на две трети своего объема. Подали в камеру распыления 7 с помощью компрессора 1 и ресивера 2 через редуктор 3 и форсунку 4 сжатый воздух влажностью 30% под давлением в первые 30 минут распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2. Затем охладили в процессе спуска порошка по наклонным стенкам камеры распыления 7, затем с помощью транспортной ленты 8 переместили на вибросито 10, после чего провели отбор фракций в накопительные бункеры 9, переместили из накопительных бункеров 9 в бункер 11 годной продукции через пару постоянных магнитов 12, расположенных на расстоянии 30 мм друг от друга.

Для полученного порошка провели исследование испытания на коррозионную стойкость. Испытания проводили в коррозиметре, изготовленном в виде стаканчика из оргстекла с плотно фиксируемой крышкой объемом 1,758 см3. Для испытаний приготавливали пасту состава, масс.%:

Полученную пасту после загустевания помещали в предварительно взвешенный коррозиметр таким образом, чтобы в нем не было незаполненных участков объема и верхний уровень пасты соответствовал верхней кромке коррозиметра. Заполненный коррозиметр взвешивали. Коррозиметр закрывали крышкой и выдерживали при 50°С в течение 4 часов, после чего открывали крышку и удаляли пасту, вышедшую за верхнюю кромку коррозиметра и взвешивали коррозиметр. По разности масс коррозиметра определяли массу удаленной пасты, которая пропорциональна объему выделившегося вследствие коррозии водорода. Скорость коррозии выражали в массе пасты, выделившейся из коррозиметра, отнесенной к массе пасты, первоначально помещенной в коррозиметр.

Как следует из приведенных данных предлагаемый способ способом получения легированного цинкового порошка для первичных источников тока позволяет снизить скорость свободной коррозии в щелочной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВОГО ПОРОШКА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2457072C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ЦИНКА ИЛИ КАДМИЯ И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2030489C1 |

| СПОСОБ ВЫТЯГИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006537C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2542245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

| СПОСОБ ПЕРЕПЛАВКИ ЛОМА МЕДИ И ПОЛУЧЕНИЯ ЛАТУНЬ И БРОНЗ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2407811C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2188873C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ПАКЕТОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2200766C2 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ЦИНКА ОТ ПРИМЕСЕЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2436854C1 |

Изобретение относится к области порошковой металлургии, в частности к получению легированного цинкового порошка для первичных источников тока. Способ включает загрузку чушки цинка в тигель плавления, прогретый до 50°С, подъем температуры в нем до 500-600°С, загрузку следующей чушки цинка после расплавления первой и повтор загрузки до достижения требуемой массы расплава цинка. Далее добавляют свинец и кадмий в количестве от массы расплава цинка, соответствующем, мас.%: свинец - 0,514-0,522, кадмий - 0,514-0,522, и выдерживают расплав в тигле плавления не более 30 минут. Полученный расплав переливают в тигель распыления таким образом, чтобы он был заполнен на две трети своего объема, и осуществляют его распыление. При этом в камеру распыления подают сжатый воздух влажностью не более 22,14% под давлением в первые 30 минут процесса распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2. Полученный порошок охлаждают в процессе спуска по наклонным стенкам камеры распыления, затем с помощью транспортной ленты перемещают на вибросито, проводят отбор фракций в накопительные бункеры, перемещают из накопительных бункеров в бункер годной продукции через пару постоянных магнитов, расположенных на расстоянии 20 мм друг от друга. Обеспечивается снижение скорости свободной коррозии цинкового порошка в щелочной среде. 1 ил., 1 табл., 4 пр.

Способ получения легированного цинкового порошка для первичных источников тока, включающий загрузку чушки цинка в тигель плавления, ее расплавление и распыление полученного расплава, отличающийся тем, что чушку цинка загружают в тигель плавления, прогретый до 50°С, после чего поднимают температуру в тигле плавления до 500-600°С, загружают следующую чушку цинка после расплавления первой и повторяют загрузку до достижения требуемой массы расплава цинка, далее добавляют свинец и кадмий в количестве от массы расплава цинка, соответствующем, мас.%:

выдерживают расплав в тигле плавления не более 30 минут, а для распыления полученного расплава его переливают в тигель распыления таким образом, чтобы он был заполнен на две трети своего объема, подают в камеру распыления сжатый воздух влажностью не более 22,14% под давлением в первые 30 минут процесса распыления 3,2 кгс/см2, далее на протяжении всего процесса распыления - 3,8 кгс/см2, полученный порошок охлаждают в процессе спуска по наклонным стенкам камеры распыления, затем с помощью транспортной ленты перемещают на вибросито, проводят отбор фракций в накопительные бункеры, перемещают из накопительных бункеров в бункер годной продукции через пару постоянных магнитов, расположенных на расстоянии 20 мм друг от друга.

| WO 2004012886 A2, 12.02.2004 | |||

| US 7323031 B2, 29.01.2008 | |||

| US 8545596 B2, 01.10.2013 | |||

| US 20040170897 A1, 02.09.2004 | |||

| SUNGKHAPHAITOON P | |||

| et al | |||

| Influence of Process Parameters on Zinc Powder Produced by Centrifugal Atomisation | |||

| Materials Research, 11.03.2017, p.1-7 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

Авторы

Даты

2025-05-21—Публикация

2024-07-29—Подача