Изобретение относится к технологии выращивания кристаллов из расплава и может быть использовано для получения монокристаллов халькогенидов цинка или кадмия и твердых растворов на их основе высокого оптического качества.

Критерием высокого оптического качества являются малое поглощение в ИК-области спектра (в частности показатель поглощения менее 5˙10-3 см-1на длине волны λ = 10,6 мкм для ZnSe), отсутствие объемных включений, малая плотность дислокаций, высокая оптическая однородность материала, высокое кристаллическое совершенство получаемых монокристаллов и ряд других свойств в зависимости от области применения монокристаллов.

Известен способ выращивания монокристаллов халькогенидов цинка или кадмия и твердых растворов на их основе из расплава, включающий загрузку контейнера исходным материалом, вакуумирование контейнера и заполнение его инертным газом, нагрев до температуры плавления исходного материала, выдержку расплава, кристаллизацию и отжиг полученного кристалла [1].

Известен контейнер, реализующий этот способ, включающий чашу с отверстиями, питатель с затравочную камеру. Все части контейнера изготовлены из графита марки МПГ-6 [1].

Такие способ и контейнер не позволяют получить монокристаллы высокого оптического качества. Кристаллы, как правило, имеют дефекты (как точечные, так и объемные), связанные с избыточным халькогеном в расплаве, очень велика возможность загрязнения исходного материала за счет его контакта с окружающей контейнер средой. Велики потери исходного материала (10-15% от общей массы исходного материала) при выращивании кристаллов.

В качестве прототипа выбран способ выращивания монокристаллов хальколгенидов цинка и кадмия и твердых растворов на их основе, включающий загрузку в тигель контейнера исходного материала и навески летучего компонента, помещение тигля в ампулу, предварительное вакуумирование ампулы, размещение ампулы в камере высокого давления, вакуумирование камеры, вскрытие капилляра, заполнение ампулы инертным газом, нагрев ампулы до температуры плавления исходного материала, выдержку расплава, кристаллизацию, охлаждение и отжиг полученного монокристалла [2].

Известен квазигерметический контейнер, реализующий этот способ, включающий кварцевую ампулу с изогнутым и запаянным на конце капилляром в верхней части и газоотводной трубкой. На капилляре надеты две керамические трубки на прямую и изогнутую части. В ампуле размещен тигель с исходным материалом и навеской летучего компонента [2].

Такие способы и контейнер также не позволяют получать материал высокого оптического качества. Это связано с наличием в ампуле остаточных кислорода и влаги, образованной при запайке ампулы кислородно-водородной горелкой, которые адсорбируются тиглем и исходным материалом. Оставшиеся в ампуле кислород и влага взаимодействуют с исходным материалом, что приводит к образованию в нем объемных дефектов. Для удаления влаги и остаточных газов из объема ампулы необходимо проводить длительное предварительное вакуумирование контейнера при 300-350оС. Кроме того, для каждого опыта необходимо изготавливать контейнер.

Целью изобретения является повышение оптического качества кристаллов и уменьшения времени процесса.

Поставленная цель достигается тем, что в способе получения монокристаллов халькогенидов цинка и кадмия и твердых растворов на их основе, включающем загрузку контейнера исходным материалом и навеской летучего компонента, вакуумирование контейнера, заполнение его инертным газом, нагрев до температуры плавления исходного материала, выдержку расплава, кристаллизацию и отжиг полученного монокристалла, в качестве навески летучего компонента выбирают металлический цинк или кадмий, исходный материал загружают в рабочий объем контейнера, а навеску - в затравочную камеру, после вакуумирования контейнер нагревают и продувают парами цинка или кадмия, затем заполняют его инертным газом и проводят выращивание монокристаллов.

В устройстве, содержащем тигель с крышкой и диафрагмой, разделяющей его на затравочную камеру и рабочий объем, крышка выполнена в виде перевернутого стакана с ограничителем перемещения в верхней части, на боковой поверхности тигля и крышки выполнены отверстия, совпадающие друг с другом, а тигель и крышка изготовлены из газонепроницаемого материала.

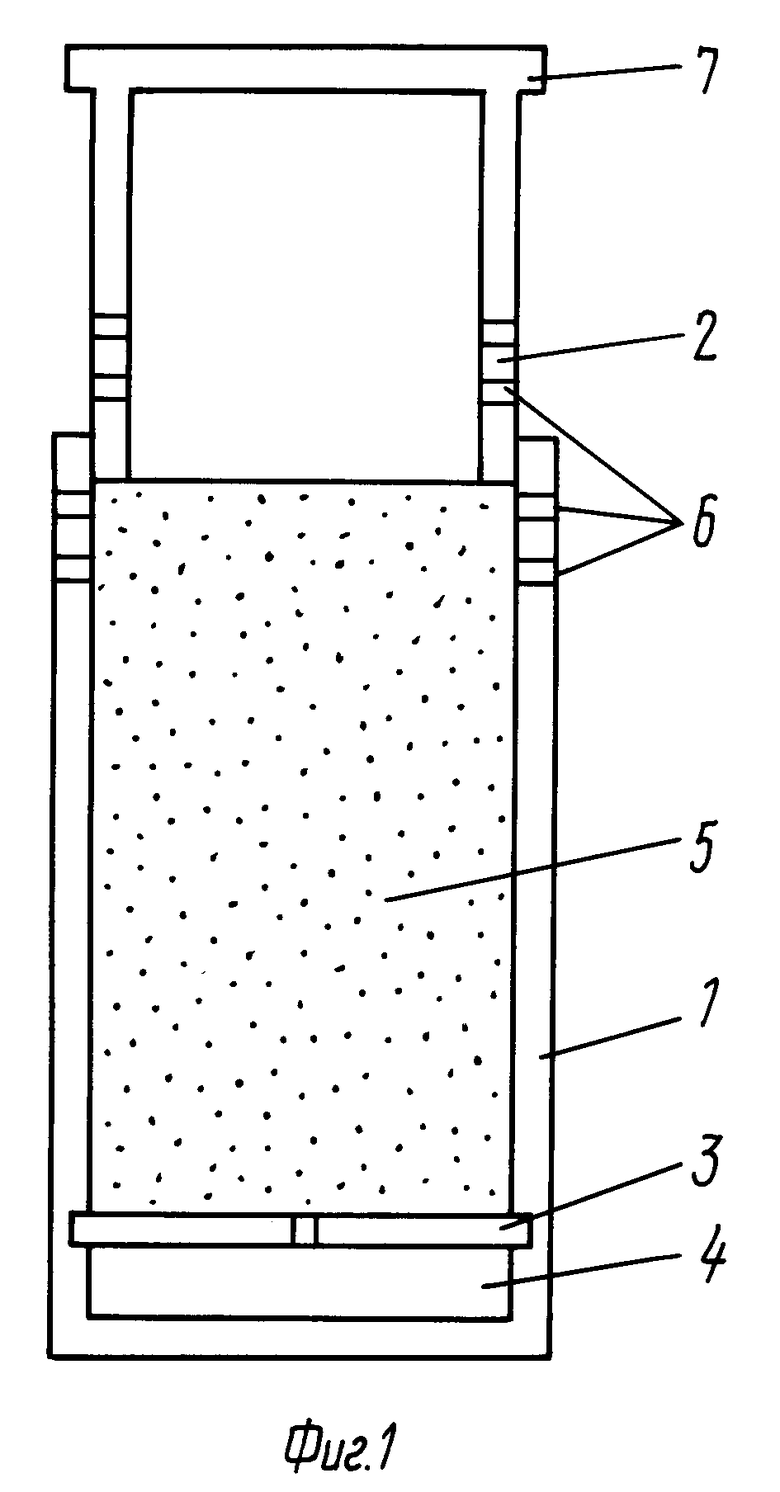

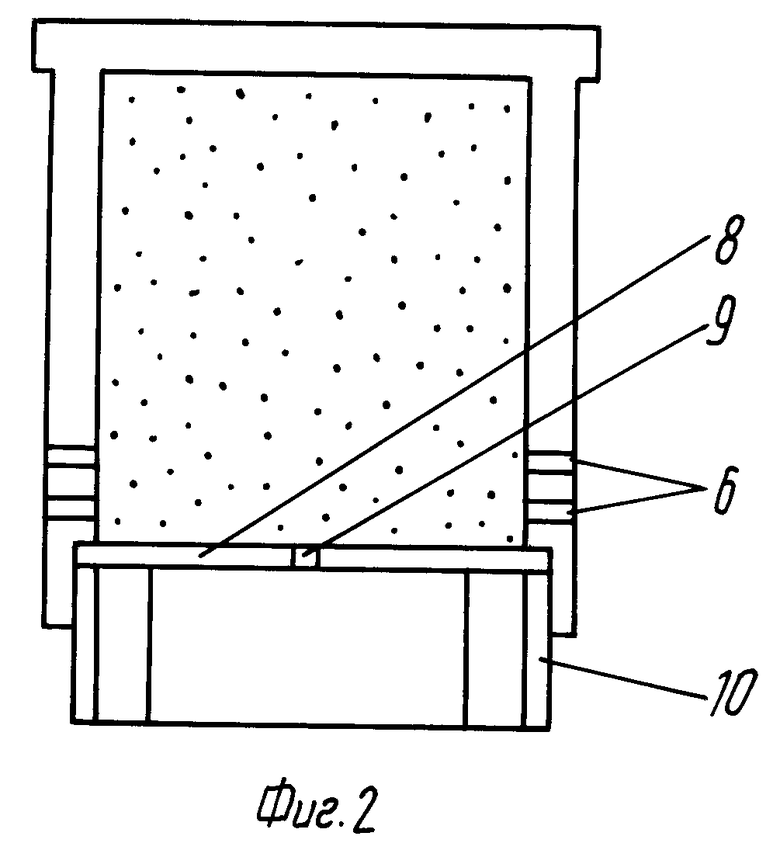

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2 - вариант выполнения крышки тигля.

Устройство содержит тигель 1, крышку 2, выполненную в виде перевернутого стакана, перфорированную перегородку 3, разделяющую тигель 1 на затравочную камеру 4 и камеру 5 для исходного материала. На боковой поверхности тигля 1 и крышки 2 выполнены отверстия 6. В верхней части крышка 2 имеет ограничитель 7 перемещения. Крышка 2 может иметь перегородку 8 с отверстием 9 и опорное кольцо 10.

Исходный материал помещен в рабочий объем тигля, а навеска цинка или кадмия - в затравочную камеру 4.

Процесс выращивания монокристаллов проводят следующим образом.

В рабочий объем контейнера загружают исходное сырье в таком количестве, что крышка 2 находится в крайнем верхнем положении и отверстия 6 в тигле 1 и крышке 2 полностью открыта. Навеску цинка или кадмия помещают в затравочную камеру 4. Массу навески рассчитывают по известной формуле

m =  , где Р - давление пара металла;

, где Р - давление пара металла;

Vконт - внутренний объем контейнера;

М - молекулярная масса цинка или кадмия;

R - газовая постоянная;

Т - температура продувки;

n - постоянная, зависящая от длины и сечения зазоров, коэффициента диффузии металла, определенная опытным путем.

Загруженный контейнер вакуумируют через отверстия 6 в тигле 1 и крышке 2. Вакуумирование проводят до остаточного давления порядка 10-2мм рт.ст. Затем контейнер продувают парами цинка или кадмия. Продувку осуществляют за счет испарения помещенной под перфорированную перегородку 3 навески металла (цинка или кадмия). При этом благодаря тому, что навеска металла была помещена отдельно под слоем исходного материала, удалось осуществить продувку всего исходного материала и практически полностью удалить из объема контейнера остаточные газы. Температуру затравочной камеры, как правило, подбирают таким образом, чтобы она была меньше температуры, при которой начинается интенсивная диссоциация исходного материала, но достаточно высокой, чтобы обеспечить интенсивное испарение металла из затравочной камеры. Затем контейнер заполняют инертным газом и нагревают до температуры плавления исходного материала. Давление аргона обеспечивает механическое подавление массопереноса продуктов диссоциации исходного материала из рабочего объема контейнера. В процессе нагрева исходный материал спекается и плавится. При этом крышка опускается под действием собственного веса в крайнее нижнее положение и касается ограничителем 7 верхней кромки тигля, что обеспечивает квазигерметичность контейнера. Затем кристалл выращивают в обычном режиме.

П р и м е р 1. Получение монокристаллов селенида цинка диаметром 67 мм в квазигерметическом контейнере с продувкой парами цинка. Квазигерметический контейнер изготавливают из графита марки АРВ объемопропитанного пироуглеродом. Внутренний диаметр тигля равен 67 мм, высота 130 мм. Тигель имеет затравочную камеру высотой 12 мм, отделенную от основного объема тигля перегородкой толщиной 1,5 мм с отверстием в центре диаметром 1,25 мм. Толщина стенок тигля составляет 2,5 мм, в верхней части имеется 50 отверстий для откачки диаметром 1,5 мм. Для увеличения массы исходного материала, загружаемой в контейнер, исходный материал загружают в крышку. Для этого крышку выполняют с перегородкой с четырьмя отверстиями диаметром 2 мм и прижимным кольцом, завинчивающимся в крышку по резьбе. Навеску цинка массой 12 г помещают в затравочную камеру. В тигель загружают исходный материал, представляющий собой мелкодисперсный порошок селенида цинка марки ОСЧ производства завода "Элма", в таком количестве, чтобы крышка тигля, упираясь в исходный материал, находилась в крайнем верхнем положении и все отверстия открыты. Загруженный контейнер вакуумируют до давлений порядка 10-2 мм рт.ст., а затем медленно в течение 6 ч нагревают до 900оС и выдерживают 1 ч. При этом навеска цинка полностью испаряется из затравочной камеры. Таким образом осуществляется продувка мелкодисперсного порошка селенида цинка парами цинка, проходящими из затравочной камеры через весь слой исходного материала, находящегося в тигле и бункере. При этом пары цинка практически полностью вытесняются из объема контейнера пары воды и остаточные газы, адсорбированные порошком исходного материала. Затем контейнер охлаждают до комнатной температуры и заполняют его аргоном до давления 6 ат. После этого контейнер нагревают до температуры плавления селенида цинка, равной 1525оС. При нагреве порошок селенида цинка в тигле и в крышке спекается и плавится. Крышка при этом опускается в крайнее нижнее положение. Образовавшийся расплав протекает из крышки в тигель и из тигля в затравочную камеру. Затем расплав выдерживают 4 ч до полной гомогенизации, далее проводят кристаллизацию и отжиг полученного монокристалла.

С использованием заявляемого технического решения были получены монокристаллы селенида цинка, не содержащие объемных включений с показателем поглощения (1-3)˙10-3 см-1 при длине волны λ = =10,6 мм. Потери исходного материала в процессе кристаллизации и отжига не превышают 2-3 % от общей массы исходного материала. Монокристаллы имеют широкие (до 15-20 мм) бездвойниковые прослои.

Из полученных монокристаллов были изготовлены выходные окна технологических лазеров диаметром 67 мм и толщиной 1,5 мм, монокристаллы с широкими бездвойниковыми прослойками были использованы для изготовления модуляторов ИК-излучения.

П р и м е р 2. Получение монокристаллов твердых растворов Zn0,98Cd0,02Se диаметром 150 мм с продувкой парами кадмия.

Квазигерметический контейнер изготавливают из графита марки АРВ, объемопропитанного пироуглеродом. Внутренний диаметр тигля составляет 150 мм, высота 200 мм. Тигель имеет затравочную камеру высотой 15 мм, отделенную от основного объема диафрагмой толщиной 2,5 мм с отверстием в центре диаметром 2 мм. Толщина стенок тигля составляет 5 мм. В верхней части тигля выполнено 120 отверстий диаметром 1,5 мм. Крышка в виде перевернутого стакана с ограничителем в верхней части. Загрузку контейнера проводят также, как и в примере 1. Масса загружаемого порошка селенида цинка составляет 7 кг. Масса загружаемого порошка селенида кадмия составляет 240 г. Перед загрузкой порошки селенида цинка и селенида кадмия тщательно перемешивают. Масса навески кадмия составляет 34 г. В крышку исходный материал не помещают. Получение кристалла проводят также, как и в примере 1. Продувку парами кадмия проводят в течение 10 ч, нагревая контейнер до 800оС и затем выдерживая 2,5 ч при этой температуре. После этого контейнер охлаждают до 40оС при непрерывном вакуумировании. Затем объем контейнера заполняют аргоном до давления 10 атм. и нагревают до 1515оС. Выдерживают 10 ч. Затем проводят кристаллизацию и отжиг полученного монокристалла. Были получены монокристаллы Zn0,98Cd0,02Se высокого оптического качества с показателем поглощения не более 2˙10-3 см-1. Из них были изготовлены выходные окна технологических лазеров диаметром 150 мм и толщиной 15 мм.

Внедрение разработанного технологического процесса позволяет существенно повысить оптическое качество получаемых монокристаллов, воспроизводимо получать крупногабаритные монокристаллы (диаметром до 150 мм и более), существенно (примерно в 2-2,6 раза) снизить потери исходного материала (по сравнению с традиционной технологией получения крупногабаритных монокристаллов селенида цинка из расплава). По сравнению с прототипом удалось упростить конструкцию контейнера, обеспечить многократное использование контейнеров, получать монокристаллы высокого оптического качества. Было существенно сокращено время технологического процесса, так как отпадает необходимость в предварительном вакуумировании контейнера. Была увеличена масса загрузки исходного материала (более чем в 3 раза). В дальнейшем при использовании технологии можно значительно повысить производительность труда. На 20-40% было уменьшено время технологического процесса получения крупногабаритных монокристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания монокристаллов халькогенидов цинка и кадмия | 1977 |

|

SU681626A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ТИПА AB Использование: в приборостроении, квантовой электронике, лазерной спектроскопии и т | 1991 |

|

RU2031983C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИХ МАТЕРИАЛОВ ИЗ ХАЛЬКОГЕНИДОВ ЦИНКА И КАДМИЯ | 2002 |

|

RU2240386C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА ТЕЛЛУРИДА КАДМИЯ | 2005 |

|

RU2341594C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2009 |

|

RU2418109C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ТИПА АB | 2006 |

|

RU2327824C1 |

Способ включает вакуумирование тигля с исходным материалом и навеской летучего компонента. В качестве навески используют металлический цинк или кадмий, который размещают в затравочной камере. Затем нагревают навесу до температуры кипения и ее парами продувают исходный материал. Тигель заполняют инертным газом, расплавляют исходный материал, гомогенизируют расплав с последующей кристаллизацией. Устройство для осуществления способа содержит тигель с крышкой. В тигле размещена перфорированная перегородка, разделяющая его на затравочную камеру и камеру для исходного материала. Крышка выполнена в виде перевернутого стакана, установленного свободно в тигле. В верхней части крышка имеет ограничитель перемещения. На боковой поверхности тигля и крышки выполнены отверстия. 2 с.п. ф-лы, 2 ил.

СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ЦИНКА ИЛИ КАДМИЯ И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения кристаллов соединений А @ В @ | 1987 |

|

SU1478680A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-03-10—Публикация

1990-09-10—Подача