Изобретение относится к легкой промышленности, а именно к текстильной промышленности и может быть использовано для производства швейных изделий.

В настоящее время производство многослойных материалов осуществляется с помощью различных принципов их соединения, таких как: ниточная стежка, склеивание, ультразвуковая стежка (соединение ультразвуком). В ниточной стежке используют нити, проходящие сквозь слои и тем самым соединяя их. В процессе склеивания слоев, используются различные клеевые материалы и технологии их соединения. Бондинг - это технология соединения, которая подразумевает склеивание материалов, при этом, ткань дополнительно проходит через горячие валы для лучшей фиксации слоев. Ультразвуковая стежка - слои ткани соединяются между собой посредством ультразвука - в местах соединения производится кратковременный нагрев до температуры спаивания материалов.

При изготовлении многослойных материалов используются разные виды и типы тканей, которые в результате соединения приобретают свойства каждого взятого по отдельности, при этом уже имея связь. Материалы укладывают в одном направлении, чтобы образовать полотно, и затем все слои закрепляют путем скрепления волокон химическими, механическими или термическими способами. Способы соединения, используемые для закрепления слоев полотна, определяются на основе свойств каждого из слоев. Способ химического связывания основан на распылении химических веществ на полотно, его впитывании и соединении подготовленных слоев различными методами. Способ механического соединения основан на иглопрокалывании и соединении слоев нитями. Ниточная стежка используется для соединения различных материалов в одно полотно. Способ термического соединения используется для соединения волокон на основе химических волокон, таких как полиэстер, полиэфир, нейлон и полипропилен и выполняют посредством плавления термопластичных связующих в полотняном слое при нагревании.

Обычными типами соединения слоев, используемыми для соединения ткани или сборки друг с другом, является ниточная стежка. В дополнение к ним, ультразвуковая стежка также встречается как другой тип соединения тканей.

Ультразвуковое шитье - это расплавление слоев ткани высокочастотной звуковой энергии. Ультразвуковое стегание - это чистое и точечное приплавление, которое находится на одном уровне с поверхностью ткани и не требует использования пряжи или игл.

Ультразвуковая стежка - эффективный метод соединения термопластичных материалов. Ткани, соединяющиеся ультразвуковым шитьем, могут быть на 100% синтетическими, но не менее чем на 30% содержанием синтетики, такими как полиэстер, полиамид, полипропилен, акрил и т.д.

Использование ниточной стежки для формирования многослойных полотен является более дорогостоящим из-за необходимости использования иглы и нити. Кроме того, операции, выполняемые иглой и нитями, представляют собой сложный процесс, выполняются медленно и приводят к потере времени. Кроме того, разрыв нити и замена иглы, возникающие из-за деформации иглы, снижают скорость производства и приводят к увеличению себестоимости продукции.

Известен способ УЛЬТРАЗВУКОВОЙ ТЕРМОСВЯЗИ ОДЕЖДЫ патент CN102293467. Изобретение относится к способу ультразвуковой термосварки материалов одежды, включающему следующие стадии: перекрывание краев двух материалов одежды, выполняют ультразвуковое термическое скрепление по внутренним сторонам кромок и отсекают избыточные части посредством ультразвуковой обработки; и после удаления избыточных отрезов удаляют, разворачивают и сплющивают два материала одежды, и швейные термосвязывающие детали с помощью швейной машины. Способ, гибкость термосвариваемых деталей может поддерживаться, и способ подходит для изделий одежды с высокими требованиями к гибкости; на термосвариваемые детали, подвергнутые ультразвуковой обработке, не могут быть перекрыты, и может быть достигнуто хорошее ощущение износа; и ушивают ультразвуковые термосвариваемые детали швейной машиной, так что соединительные детали имеют высокую прочность и являются трудноразрушаемыми. Способ обработки, при этом оригинальная гибкость материалов одежды на соединительных частях двух материалов одежды может быть сохранена, кроме того, материалы одежды на термосвариваемых деталях, подвергнутые ультразвуковой термической обработке, не могут быть перекрыты, и одежда, которые удобны для ношения, могут быть предусмотрены, сшиваемые детали, подвергнутые ультразвуковой термической обработке, сшивают швейной машиной, так что подготовленная одежда трудно разрываться.

Недостатком данного способа является жесткость шва при плавлении, и недостаточная прочность шва.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является «Cпособ и устройство для изготовления защитной защитной одежды с использованием ультразвукового слияния» патент KR100685665.

Суть способа заключается в следующем, для достижения вышеупомянутой цели настоящее изобретение предлагает способ изготовления защитной одежды безопасности с использованием ультразвукового слияния, содержащего следующие этапы:

этап a - подачи ткани из двух листов,

b - автоматически вставляется край ткани таким образом, что ткань перекрывает заданную часть ткани,

c - регулируют высоту ролика шаблона в соответствии с толщиной перекрытой части ткани,

d - перенос энергии к шаблону шаблона через ультразвуковой генератор для плавления и связывания перекрытой части ткани.

Предпочтительно, после этапа b, b1 способ может дополнительно включать в себя вырезание предварительно определенной части ткани для согласования с концом края ткани, когда край ткани не совпадает точно.

Недостатком данного способа является большая или маленькая толщина точек плавления что приводит к жесткости места плавления, и как следствие расхождение шва при активном использовании изделия, изготовленного, данным способом.

Технической задачей настоящего изобретения является получение прочного тканевого полотна без жестких швов.

Предлагаемым способом может быть сформирована многослойная утепленная ткань с водоотталкивающими свойствами, для производства теплых вещей.

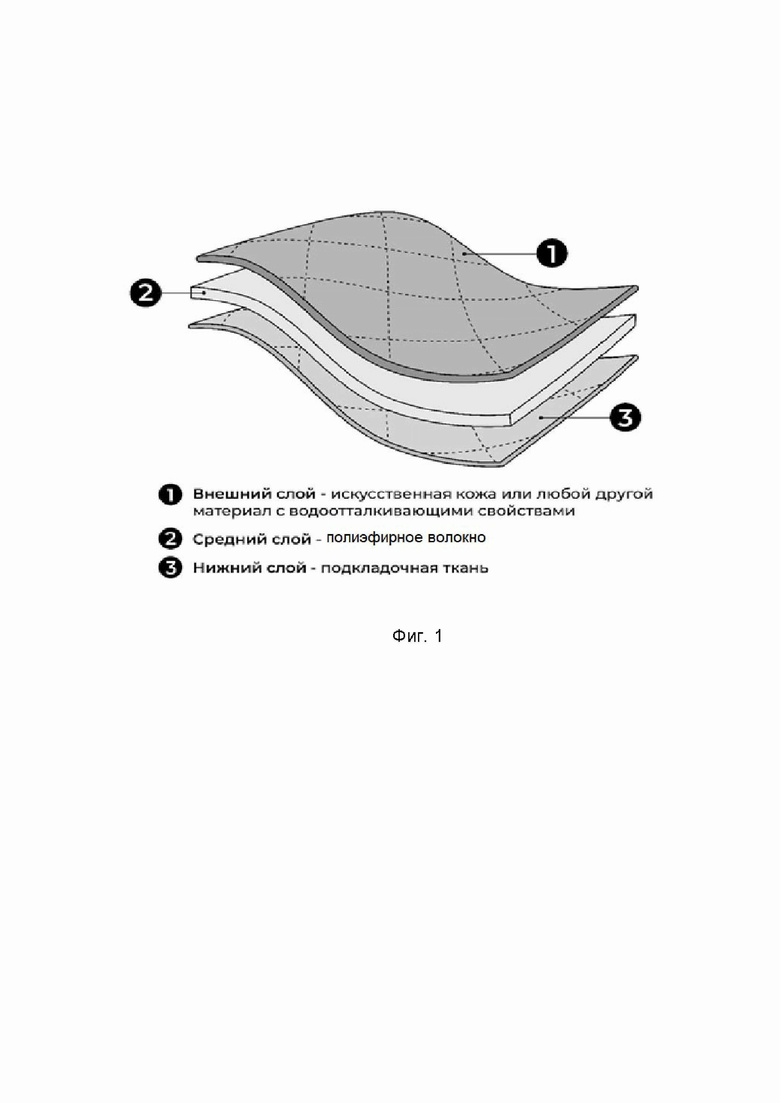

Способ поясняется фигурами.

На фиг. 1 схематично показаны слои текстильного полотна.

1 - внешний слой содержащий не менее 30% полиэстера в составе;

2 - полиэфирное волокно, плотностью от 50 до 200 г/м2;

3 - нижний слой (внутренний) подкладочная ткань, содержащая не менее 30% полиэстера в составе.

Технический результат достигается следующим образом.

Многослойная текстильная ткань содержит слои, соединенные и закрепленные в одно цельное полотно посредством ультразвуковой стежки. Слои тканей могут состоять из различных материалов и количеств слоев, соединение слоев осуществляется с использованием утеплителя на основе полиэфирного волокна.

Утеплитель из полиэфирного волокна сам по себе мягче синтепона и за счет этого, в местах приплавления, он не становится жестким. При создании рулонных стеганых тканей предпочтительно использовать ультразвуковые станки ULTRASONIC QUILTING MACHINE KQ 1600 и ULTRASONIC QUILTING MACHINE KQ 2400. Этап соединения слоев на ультразвуковых станках достигается соединением 3-4 слоев тканей.

При это слои ткани должны иметь следующие характеристики: Внешний слой ткани, может быть с водоотталкивающей пропиткой и дополнительными обработками, либо без пропитки. Ткань может иметь различную степень плотности, но обязательное условие - содержание не менее 30% полиэстера в составе. Утеплитель - полиэфирное волокно, плотностью от 50 до 200 г/м2. Внутренний слой - любая подкладочная ткань, которая используется в производстве верхней одежды или идентичная внешнему слою ткань, продублированная на внутренний слой, содержащее не менее 30% полиэстера в составе.

Соединение слоев осуществляется ультразвуковым станком посредством утюгов и вала с нанесенными на него различными точечными узорами, узоры формируются точками диаметром 1,2 мм-1,4 мм и расстоянием между точками 1,2-1,4 мм., соответственно. Утюг ультразвукового станка соединен с генератором ультразвуковой энергии и концентрирует энергию механических колебаний высокой частоты и передает в слои тканей и утеплителя из полиэфирного волокна. Слои тканей и утеплитель прижатые утюгами к валу, имеют трение из-за энергии механической вибрации высокой частоты и таким образом образуется тепловыделение. Выделяющееся тепло обеспечивает плавление и прилипание синтетических волокон друг к другу. При соединении слои тканей образуют общее полотно с точечными узорами, которое после воздействия ультразвуком сворачивается в один рулон из нескольких соединенных слоев.

Ультразвуковое соединение слоев, осуществляется на частоте 20 килогерц.

Таким образом, при использовании данного способа ультразвуковой термоконтактной стежки получается прочное и при этом не жесткое многослойное полотно ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ КОМБИНИРОВАННЫЙ ТЕРМОПАКЕТ С ТЕРМОЛАМИНАЦИЕЙ ВНУТРЕННЕГО СЛОЯ | 2018 |

|

RU2696224C1 |

| Многослойный пакет материалов для верхней одежды | 2018 |

|

RU2678169C1 |

| Многослойный пакет материалов для верхней одежды | 2017 |

|

RU2664824C1 |

| ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2404896C1 |

| Теплоизоляционный текстильный материал с высокой отражательной способностью | 2018 |

|

RU2692274C1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОДОНЕПРОНИЦАЕМОГО НИТОЧНОГО СОЕДИНЕНИЯ | 2009 |

|

RU2396382C1 |

| Способ и система дублирования тканей | 2019 |

|

RU2712318C1 |

| МНОГОСЛОЙНАЯ ДЕТАЛЬ ДЛЯ ОДЕЖДЫ | 2003 |

|

RU2242150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НЕТКАНОГО УТЕПЛИТЕЛЯ ДЛЯ ОДЕЖДЫ | 2004 |

|

RU2287031C2 |

| СПОСОБ ОБРАЗОВАНИЯ НЕПРОНИЦАЕМОГО СОЕДИНЕНИЯ ИЗДЕЛИЙ НА ПУХО-ПЕРОВОМ УТЕПЛИТЕЛЕ | 2014 |

|

RU2594552C2 |

Изобретение относится к легкой промышленности, а именно к текстильной промышленности и может быть использовано для производства швейных изделий. Способ ультразвуковой термоконтактной обработки тканевого полотна, состоящий из соединения на ультразвуковых станках слоев ткани. Внешние и внутренние слои должны содержать не менее 30% полиэстера в составе и утеплителя из полиэфирного волокна плотностью от 50 г/м2 до 200 г/м2. Соединение слоев осуществляется ультразвуковым станком посредством утюгов и вала с нанесенными на него различными точечными узорами. При этом узоры формируются точками диаметром 1,2 мм - 1,4 мм и расстоянием между точками соответственно 1,2-1,4 мм. При этом утюг ультразвукового станка соединен с генератором ультразвуковой энергии и концентрирует энергию механических колебаний частоты 20 килогерц и передает в слои тканей и утеплителя из полиэфирного волокна. Изобретение обеспечивает получение прочного тканевого полотна без жестких швов. 1 ил.

Способ ультразвуковой термоконтактной обработки тканевого полотна, состоящий из соединения на ультразвуковых станках слоев ткани, при этом внешние и внутренние слои должны содержать не менее 30% полиэстера в составе и утеплителя из полиэфирного волокна плотностью от 50 г/м2 до 200 г/м2, при этом соединение слоев осуществляется ультразвуковым станком посредством утюгов и вала с нанесенными на него различными точечными узорами, при этом узоры формируются точками диаметром 1,2 мм - 1,4 мм и расстоянием между точками соответственно 1,2-1,4 мм, при этом утюг ультразвукового станка соединен с генератором ультразвуковой энергии и концентрирует энергию механических колебаний частоты 20 килогерц и передает в слои тканей и утеплителя из полиэфирного волокна.

| KR 100685665 B1, 26.02.2007 | |||

| CN 102293467 A, 28.12.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734515C2 |

| Способ изготовления теплозащитной одежды | 1990 |

|

SU1764614A1 |

| СПОСОБ НАГРЕВА И ЗАКАЛКИ ИЗДЕЛИЙ | 0 |

|

SU209502A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИТНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ КОНСТРУКЦИИ, ВОЛОКНИСТАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2003 |

|

RU2324597C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2004 |

|

RU2318935C2 |

| US 20030044563 A1, 06.03.2003 | |||

| US 20100068484 A1, 18.03.2010. | |||

Авторы

Даты

2025-05-26—Публикация

2024-05-13—Подача