Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при освоении и эксплуатации нефтяных и газовых скважин.

Известен механический пакер, включающий ствол с кольцевым фигурным пазом на наружной поверхности с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную на стволе с возможностью радиально-осевого перемещения обойму с выступом на внутренней поверхности, размещенным в кольцевом пазу ствола, и установленные в обойме равномерно по ее окружности шлипсы, подпружиненные относительно обоймы в радиальном направлении (патент РФ №1686128, МПК Е 21 В 33/12, опубл. 23.10.91 г.).

Известен также выбранный в качестве прототипа механический пакер, содержащий ствол с фигурным пазом на наружной поверхности с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную на стволе с возможностью осевого перемещения обойму, направляющий штифт, размещенный в фигурном пазу, установленные в обойме равномерно по ее окружности шлипсы, подпружиненные относительно обоймы в радиальном направлении и выполненные в виде двуплечих рычагов (патент РФ №2139408, МПК Е 21 В 33/12, опубл. 10.10.99 г.).

Недостатком известных устройств является ненадежность их в работе ввиду того, что шлипсы выполнены таким образом, что при транспортировании пакера по стволу скважины они выступают за габариты пакера и находятся в постоянном контакте со стенками обсадной колонны, а контактные поверхности шлипсов и конуса выполнены в виде конусных поверхностей, вследствие чего при запакеровке возникают чрезмерные контактные напряжения, которые при длительной эксплуатации могут привести к разрушению или адгезии шлипсов с конусом. Кроме того, при обрыве колонны насосно-компрессорных труб в процессе эксплуатации пакера возникает сложность в проведении ловильных работ в связи с тем, что ствол пакера имеет возможность радиального вращения относительно обоймы и навинчивание колокола или метчика на колонну насосно-компрессорных труб становится невозможным.

Задачей, на решение которой направлено предлагаемого изобретения, является повышение надежности работы пакера за счет предотвращения выступания шлипсов за габариты пакера в транспортном положении, увеличения площади контакта шлипсов и конуса, а также предотвращения радиального вращения ствола относительно обоймы.

Технический результат достигается тем, что у механического пакера, содержащего ствол с фигурным пазом на наружной поверхности с продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней уплотнительный элемент, конус и обойму, размещенные с возможностью осевого перемещения относительно ствола, установленные в обойме равномерно по ее окружности зубчатые шлипсы, размещенный в фигурном пазу направляющий штифт, кольцо, установленное в нижней части обоймы с возможностью радиального вращения относительно обоймы, но жестко связанное с ней в осевом направлении, согласно изобретению конус, по образующей которого и на зубчатых шлипсах выполнены наклонные плоские грани, зафиксированный относительно ствола в радиальном направлении, зубчатые шлипсы пружинами поджаты к стволу и расположены таким образом, что при контакте с конусом их наклонные плоские грани параллельны наклонным плоским граням конуса, направляющий штифт установлен в обойме, причем фиксация конуса относительно ствола в радиальном направлении обеспечивается посредством шпонки.

Указанный технический результат достигается за счет конструктивного решения предлагаемого механического пакера, а именно: установка направляющего штифта в обойме и фиксация конуса относительно ствола в радиальном направлении позволяет обеспечить выполнение контактных поверхностей конуса и зубчатых шлипсов в виде наклонных плоских граней, увеличивая площадь их контакта, тем самым снижая контактные напряжения, которые могут привести к адгезии, а также предотвращает радиальный поворот ствола относительно обоймы, что дает возможность навинчивания колокола или метчика на колонну насосно-компрессорных труб при ее обрыве в процессе эксплуатации пакера.

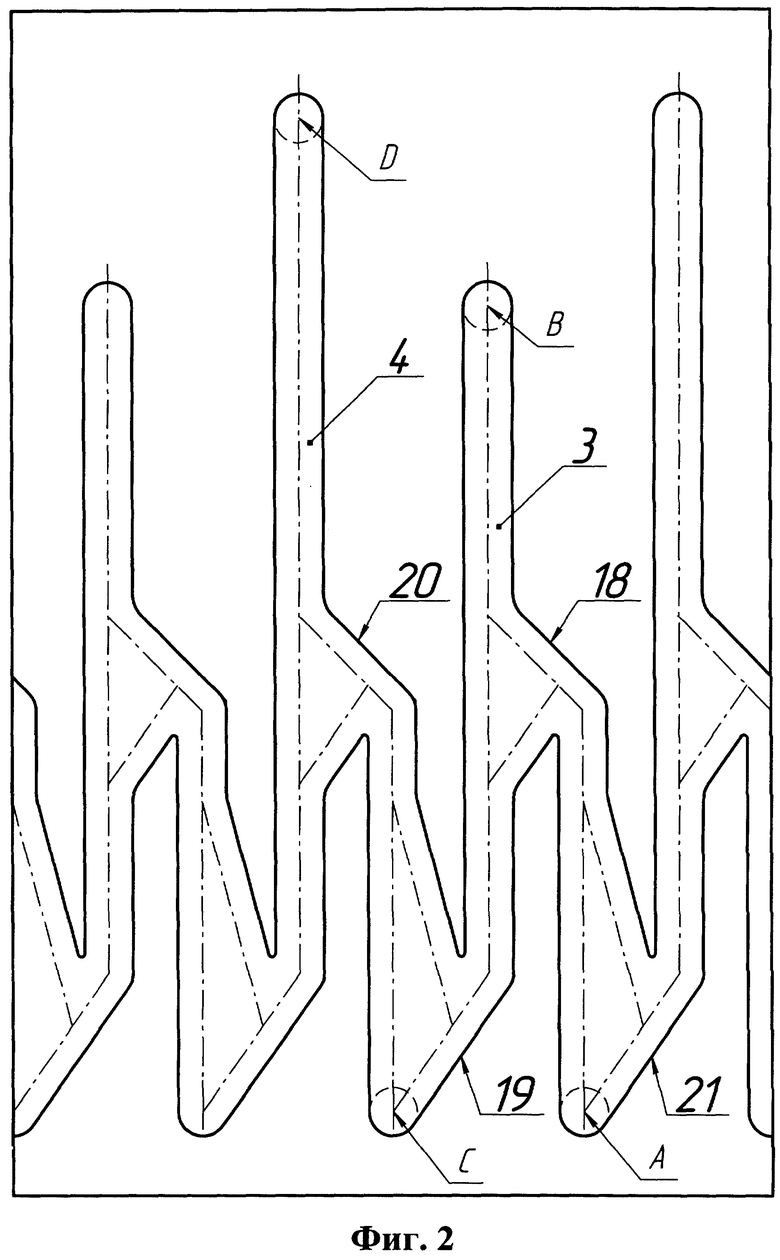

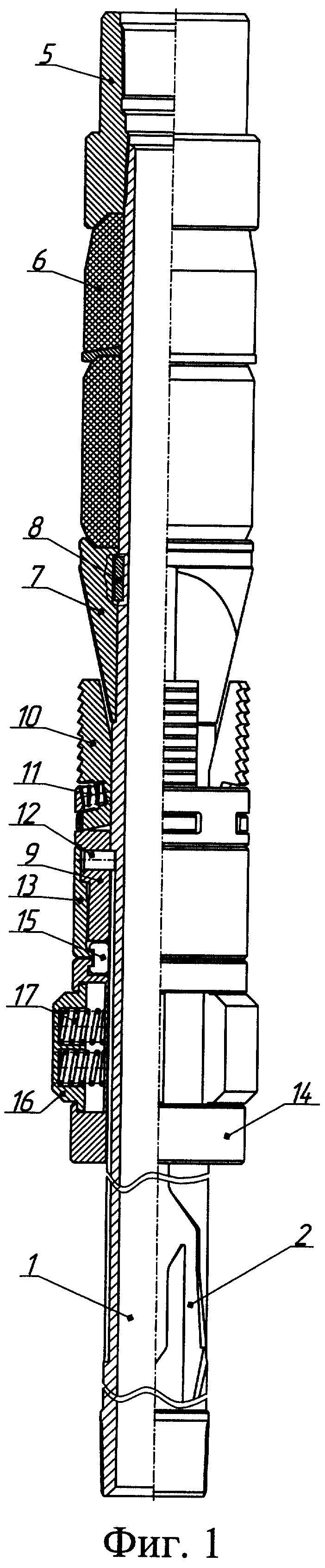

Предлагаемое изобретение иллюстрируется чертежами. На фиг.1 представлен механический пакер, общий вид; на фиг.2 - развертка формы фигурного паза ствола пакера.

Механический пакер содержит ствол 1 с фигурным пазом 2 на наружной поверхности с продольными коротким 3 и длинным 4 участками. Со стволом 1 жестко связана опора 5, под которой расположен уплотнительный элемент 6. Под уплотнительным элементом 6 с возможностью осевого перемещения относительно ствола 1 установлен конус 7 с равномерно расположенными по его окружности наклонными плоскими гранями, зафиксированный относительно ствола 1 в радиальном направлении с помощью шпонки 8. На стволе 1 с возможностью осевого перемещения относительно него установлена обойма 9 с равномерно расположенными в ней по окружности зубчатыми шлипсами 10, на которых выполнены наклонные плоские грани. Зубчатые шлипсы 10 пружинами 11 поджаты к стволу 1 относительно обоймы 9 и расположены таким образом, что при контакте с конусом 7 их наклонные плоские грани параллельны наклонным плоским граням конуса 7. В обойме 9 установлен направляющий штифт 12, размещенный в фигурном пазу ствола 1 и фиксируемый гайкой 13. Кольцо 14 установлено в нижней части обоймы 9 с возможностью радиального вращения относительно обоймы, но жестко связанное с ней в осевом направлении посредством сухарей 15, выполненных в виде полуколец. В продольные пазы кольца 14 установлены плашки 16, поджимаемые в радиальном направлении пружинами 17.

Механический пакер работает следующим образом.

Перед началом работ пакер находится в вертикальном положении (фиг.1), при этом направляющий штифт 12 за счет собственного веса обоймы 9 и кольца 13 занимает начальное положение соответственно в точке А (фиг.2).

Пакер спускают на колонне насосно-компрессорных труб (НКТ) в скважину. В начале спуска плашки 16, находясь в контакте с колонной за счет сил трения, увлекают за собой обойму 9 вверх относительно пакера, заставляя направляющий штифт 12 скользить по наклонному 18, а затем по продольному короткому участку 3 фигурного паза в точку В, соответствующую транспортному положению пакера. При переходе из точки А в точку В радиальный поворот относительно оси ствола 1 и кольца 14 совершает обойма 9, а кольцо 14 остается неподвижным. При дальнейшем спуске к зоне пакерования в контакте с обсадной колонной находятся плашки 16, а зубчатые шлипсы 10 прижаты к стволу пружинами 11, что обеспечивает исключение контакта зубьев с обсадной колонной, а следовательно, и их износа. При достижении зоны пакерования производят подъем пакера вверх. При этом кольцо 14 за счет сил трения плашек 16 о стенки обсадной колонны остается на месте, а ствол 1 перемещается вверх относительно кольца 14 и обоймы 9, направляющий штифт 12 перемещается по короткому продольному участку 3 и наклонному участку 19 фигурного паза 2 в точку С. При этом радиальный поворот относительно оси ствола 1 совершает обойма 9, а кольцо 14 остается неподвижным. Затем производят спуск пакера. При этом направляющий штифт 12 перемещается из точки С по наклонному участку 20 фигурного паза 2 в точку D, соответствующую рабочему положению. Зубчатые шлипсы 10 своими наклонными плоскими гранями входят в контакт с наклонными плоскими гранями конуса 7, раздвигаясь от центра, при этом зубья шлипсов 10 входят в зацепление со стенками обсадной колонны, что обеспечивает установку пакера в рабочее положение. Приложенная к пакеру осевая нагрузка вниз от веса насосно-компрессорных труб через опору 5 передается на уплотнительный элемент 6, при этом ствол 1 перемещается вниз относительно конуса 7, уплотнительный элемент 6 деформируется и герметизирует межтрубное пространство.

Для повторной запакеровки в другом интервале производят подъем пакера вверх. При этом направляющий штифт 12 перемещается из точки D вниз по длинному продольному участку 4 и наклонному участку 21 в точку А. Конус 7 выходит из-под шлипсов 10, обойма 9 совершает радиальный поворот, уплотнительный элемент 6 освобождается от осевой нагрузки и восстанавливает свою первоначальную форму, пакер снимается с места установки и автоматически переводится в транспортное положение для движения вверх. При перемещении пакера вниз направляющий штифт 12 по наклонному участку 18 и короткому продольному участку 3 перемещается в точку В - пакер переводится в транспортное положение.

Использование предлагаемого изобретения в сравнении с прототипом позволяет повысить надежность работы за счет предотвращения выступания шлипсов за габариты пакера и соприкасания их со стенками обсадной колонны в транспортном положении, предотвращая тем самым износ зубьев шлипсов и попадание под шлипсы посторонних предметов; выполнение контактных поверхностей зубчатых шлипсов и конуса в виде наклонных плоских граней, что уменьшает контактные напряжения и предотвращает адгезию зубчатых шлипсов с конусом при длительной эксплуатации; установка направляющего штифта в обойме предотвращает радиальное вращение ствола относительно обоймы, что дает возможность навинчивания колокола или метчика на колонну НКТ при ее обрыве.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232870C1 |

| Пакер и способ установки пакера внутри обсадной колонны скважины | 2024 |

|

RU2840601C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2011 |

|

RU2453679C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ ЭЦН | 2007 |

|

RU2372469C2 |

| ПАКЕР ИНЕРЦИОННЫЙ МЕХАНИЧЕСКИЙ | 2013 |

|

RU2532496C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2007 |

|

RU2383714C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2139408C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2209927C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2148700C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при освоении и эксплуатации нефтяных и газовых скважин. Технический результат – предотвращение выступания шлипсов за габариты пакера в транспортном положении, увеличение площади контакта шлипсов и конуса, а также предотвращение радиального вращения ствола относительно обоймы. Механический пакер содержит ствол с фигурным пазом на наружной поверхности с продольными короткими и длинными участками. Со стволом жестко связана опора. Под ней расположены уплотнительный элемент и конус с равномерно расположенными по его окружности наклонными плоскими гранями. Конус установлен с возможностью осевого перемещения относительно ствола, зафиксирован относительно ствола в радиальном направлении шпонкой. Под конусом с возможностью осевого перемещения относительно ствола установлена обойма, в которой равномерно по ее окружности размещены зубчатые шлипсы, поджатые пружинами к стволу, внутренние поверхности которых выполнены в виде наклонных плоских граней. В обойме установлен направляющий штифт, размещенный в фигурном пазе ствола. Наклонные плоские грани зубчатых шлипсов параллельны наклонным плоским граням конуса при их контакте. В нижней части обоймы установлено кольцо. Оно выполнено с возможностью радиального вращения относительно обоймы, но жестко связано с обоймой в осевом направлении. 1 з.п. ф-лы, 2 ил.

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2139408C1 |

| Механический пакер | 1989 |

|

SU1686128A1 |

| Пакер | 1989 |

|

SU1730428A1 |

| Пакер | 1991 |

|

SU1818461A1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| ПАКЕР | 1992 |

|

RU2039205C1 |

| US 3209832 A, 05.10.1965 | |||

| US 5318117 A, 07.06.1994. | |||

Авторы

Даты

2004-07-20—Публикация

2002-09-16—Подача