Изобретение относится к способу изготовления деталей из стальных листов с предварительно нанесенным покрытием, которые нагреваются, подергаются штамповке и затем закалке в процессе охлаждения, выполняемой посредством выдержки в прессовом инструменте; эти детали предназначаются для применения, среди прочего, в качестве элементов конструкции автотранспортных средств в целях реализации функций препятствованию проникновению или поглощения энергии. Комплектующие такого типа могут также применяться, например, для изготовления механизмов или частей сельскохозяйственных машин.

Задача изобретения заключается в обеспечении производства стальных деталей, которые сочетают высокую механическую прочность, хорошую коррозионную устойчивость и хорошую свариваемость. Также должна иметься возможность изготовления таких горячештампованных деталей с использованием высокопроизводительных способов. Эти требования применяются, в частности, в автомобильной промышленности, где цель состоит в том, чтобы значительно снизить массу транспортных средств. Вышеуказанные качества требуются для антиинтрузивных узлов или деталей, которые играют роль в обеспечении безопасности автомобильных транспортных средств, таких как, например, бамперы, усилители дверей или средние стойки. Эти свойства могут быть достигнуты, в частности, благодаря стальным деталям, микроструктура которых является мартенситной или бейнитно-мартенситной.

Изготовление комплектующих такого типа известно, в частности, из публикаций FR 2780984 и FR 2807447, согласно которым предназначаемая для термической обработки заготовка вырубается из стального листа, предварительно покрытого металлом или металлическим сплавом, нагревается в печи и затем подвергается горячей штамповке. Предварительное покрытие может состоять из алюминия или алюминиевого сплава, цинка или цинкового сплава. В процессе нагревания в печи это предварительное покрытие сплавляется со стальной подложкой для образования соединения, которое обеспечивает защиту поверхности стали от обезуглероживания и образования окалины. Это соединение является подходящим для горячего формования. Удержание детали в инструменте после формования позволяет выполнять быстрое охлаждение, которое приводит к получению в стальной подложке закаленных микроструктур, которые ассоциируются с хорошими механическими свойствами прочности и твердости. Этот способ известен как «закалка в прессе».

При способе такого типа заготовки обычно нагреваются в методических печах, при том, что заготовки продвигаются в этих печах на валиках. Эта стадия содержит этап нагревания, сопровождаемый термической выдержкой в печи, обычно в пределах температур 900-950°С. Температура выдержки и время выдержки являются, среди прочего, функцией толщины заготовок и типа предварительного покрытия на заготовках. Из соображений повышения производительности желательно использование способов, которые позволяют сократить этап нагревания в печи в максимально возможной степени. В этой связи публикация ЕР 2312005 раскрывает способ, при котором обеспечивается рулон стали с алюминиевым предварительным покрытием и затем отжигается при 600-750°С в течение времени в пределах от 1 часа до 200 часов. При этом происходит диффузия железа из подложки в предварительное покрытие до такого уровня, на котором образуется легированный продукт. После вырубки эти легированные заготовки могут нагреваться более быстро, в частности, из-за модификации излучательной способности, вызванной такой легирующей обработкой. Однако этот способ требует предварительного, продолжительного по времени отжига рулона.

Документ ЕР 2463395 также предлагает ускорить кинетику этапа нагревания посредством локального снижения отражательной способности заготовки с использованием различных способов: предварительного нанесения черной краски, модификации микрогеометрии поверхности дробейструйной обработкой, прокаткой, лазерным или иммерсионным травлением в кислом растворе. Этот документ также описывает примеры, в которых на цинковых предварительных покрытиях осаждаются пигменты, находящиеся в водной фазе, либо черный краситель на полиэфирной/меламиновой основе, представленный в фазе растворителя. Что касается стандартной нормы смешивания: 90-92% полиэфира и 8-10% меламина (C15H30N6O6) в красочном слое после высыхания с максимальной объемной концентрацией пигмента 30%, содержание азота в слое используемой в этих испытаниях краски после высыхания отвечает порядку от 1,7 к 2,4%. Однако этот способ совершенно не учитывает некоторые существенные вопросы, связанные с последующей эксплуатацией таких деталей. Детали после горячей штамповки должны быть пригодными для окраски методом катафореза, должны быть поддающимися сварке и коррозионностойкими. Однако, как будет показано ниже, нанесение стойкой к высоким температурам стандартной черной краски прежде выполнения горячей штамповки не позволяет обеспечить эти свойства.

Поэтому были предприняты попытки определения способа, позволяющего одновременно увеличить производительность процесса горячей штамповки и управлять этим процессом таким образом, чтобы горячештампованные и закаленные детали, полученные с его помощью, были совместимыми со стандартными условиями производства, то есть чтобы они не требовали, например, модификации существующих настроек машин для точечной сварки, применяемых при сборке этих комплектующих. Этот способ также должен быть совместимым с изготовлением сварных заготовок, несущих предварительное алюминиевое покрытие, которое требует заблаговременной абляции участка предварительного покрытия на периферии заготовки, как описано в документе ЕР 2007545.

Также были предприняты попытки определения способа, который являлся бы относительно нечувствительным к некоторым возможным изменениям условий производства. В частности, были сделаны попытки разработки способа, результаты которого были бы относительно нечувствительными к условиям получения заготовки с предварительным покрытием.

Кроме того, ведется поиск способа, позволяющего обеспечивать высокую устойчивость к замедленному трещинообразованию. Известно, что закалка в прессе позволяет получать детали с чрезвычайно высокой механической прочностью, микроструктура которых из-за присутствия водорода может быть чувствительной к растрескиванию под воздействием напряжений, возникающих, например, при резании таких деталей. Поэтому были предприняты попытки определения способа, который не представлял бы какого-либо повышенного риска замедленного трещинообразования или даже позволял бы снизить чувствительность к такому риску.

Делались дополнительные попытки определения способа, позволяющего изготавливать сварные заготовки из листов различной толщины, который не приводил бы к значительным различиям в скоростях нагревания на различных участках этих сварных заготовок.

Наконец, предпринимались попытки разработки способа, составные этапы и физические элементы которого делали бы возможной реализацию такого способа без того, чтобы приводить к непомерно высоким издержкам.

Авторы данного изобретения неожиданно показали, что упомянутые выше проблемы могут быть решены экономичным способом благодаря осаждению перед горячей штамповкой полимеризованного слоя на предварительном покрытии, содержащем по меньшей мере один слой алюминия или алюминиевого сплава, при том, что такой полимеризованный слой состоит из особого полимера, содержащего углеродные пигменты в количестве между 3 и 30 масс. %.

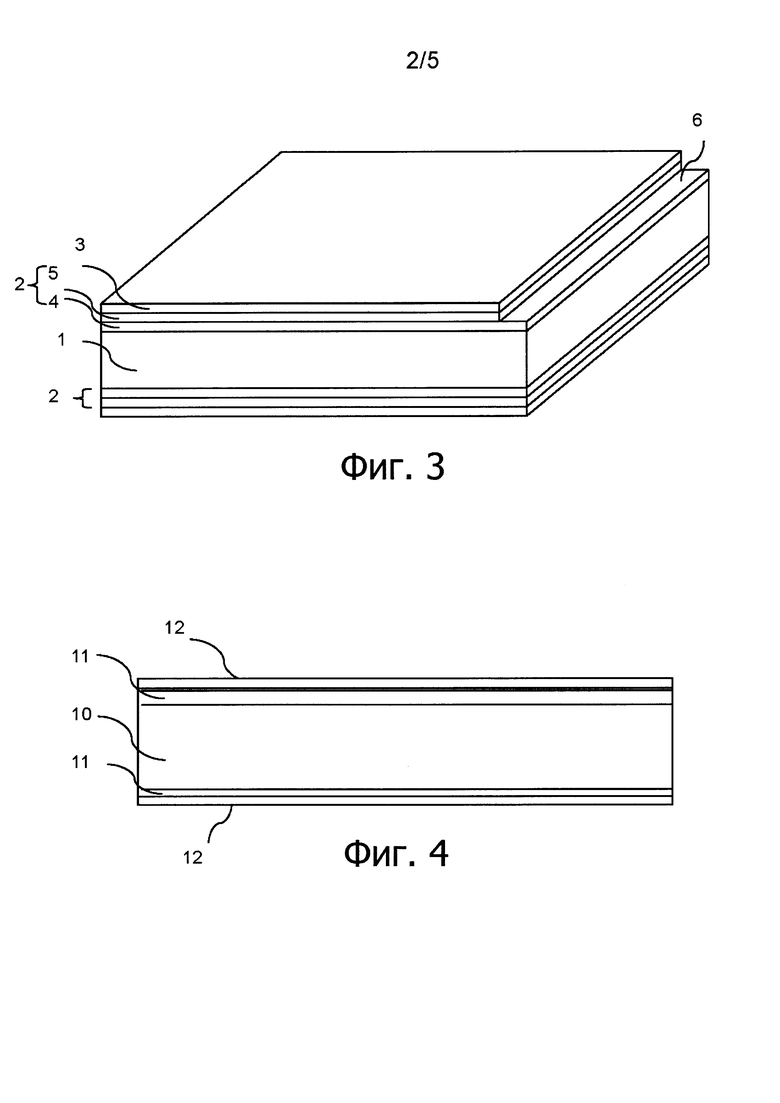

В этой связи первая цель изобретения представляет лист или заготовку с предварительным покрытием, содержащие стальную подложку для термической обработки 1, перекрываемую поверх по меньшей мере одного участка по меньшей мере одной из ее основных поверхностей предварительным покрытием 2, содержащим по меньшей мере один слой алюминия или алюминиевого сплава, покрываемого поверх по меньшей мере одного участка предварительного покрытия полимеризованным слоем 3, имеющим толщину между 2 и 30 мкм и состоящим из полимера, который не содержит кремний и содержание азота в котором составляет менее 1 масс. % в выражении по отношению к массе данного слоя, при том, что полимеризованный слой содержит углеродсодержащие пигменты в количестве между 3 и 30 масс. % в выражении по отношению к массе слоя.

Предпочтительно элементы полимера выбираются из списка, состоящего из С, Н, О, N.

В одном предпочтительном воплощении полимеризованный слой получают из смолы в форме дисперсии или эмульсии в водной фазе.

Согласно другому предпочтительному воплощению, полимеризованный слой является образуемым из смолы в форме раствора в неводном растворителе.

В еще одном предпочтительном воплощении полимеризованный слой состоит из пленки, которая соединяется с подложкой посредством прокатки.

Предпочтительно данный полимеризованный слой является получаемым из смолы акрилового типа.

Согласно одному предпочтительному воплощению, полимеризованный слой является получаемым из смолы эпоксидного или акрилового типа в форме раствора в неводном растворителе.

В другом предпочтительном воплощении полимеризованный слой состоит из полиэтилентерефталатной, или полиэтиленовой, или полипропиленовой, или полибутилентерефталатной пленки.

Пигменты предпочтительно по меньшей мере частично состоят из активированного угля.

В одном предпочтительном воплощении пигменты по меньшей мере частично состоят из графита.

Количество активированного угля в полимеризованном слое предпочтительно составляет менее 5% в выражении по отношении к массе слоя.

Предпочтительно слой алюминия или алюминиевого сплава составляет более 50% толщины предварительного покрытия.

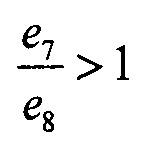

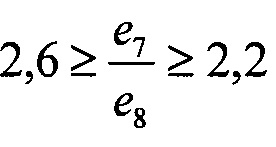

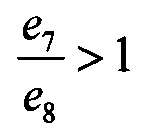

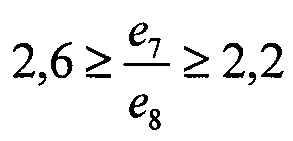

Дополнительная цель изобретения представляет лист или заготовку согласно одному из описанных выше воплощений, отличающиеся тем, что предварительное покрытие содержит слой интерметаллического сплава 4, находящегося в контакте с подложкой 1, перекрываемой слоем металлического алюминиевого сплава 5, и тем, что на по меньшей мере одной несущей предварительное покрытие поверхности листа в зоне 6, расположенной на периферии листа или заготовки, полимеризованный слой и слой металлического сплава отсутствуют. Дополнительную цель изобретения представляет сварная заготовка, получаемая сваркой по меньшей мере двух заготовок, при том, что по меньшей мере одна из заготовок 7 является заготовкой, отвечающей любой из указанных выше характеристик, имеющей толщину e7, и по меньшей мере одна из заготовок является заготовкой 8, имеющий толщину e8, составленную стальной подложкой, покрытой слоем алюминия или алюминиевого сплава, идентичного слою на заготовке 7, при том, что толщины заготовок 7 и 8 являются такими, что удовлетворяют условию  .

.

Заготовка (7) предпочтительно является заготовкой, покрытой по всему предварительному покрытию полимеризованным слоем 3, и толщины e7 и e8 являются такими что  .

.

Дополнительной целью изобретения является деталь 9, получаемая с применением аустенизации, сопровождаемой горячей штамповкой и закалкой при выдержке в штамповочном инструменте листа или заготовки, несущих предварительное покрытие, содержащее по меньшей мере один слой алюминия или алюминиевого сплава, при том, что микроструктура подложки 10 данной детали содержат мартенсит и/или бейнит, при том, что данная подложка перекрывается по меньшей мере поверх одной из ее основных поверхностей покрытием 11, образующимся в результате взаимной диффузии между стальной подложкой и предварительным покрытием, при том, что покрытие 11 перекрывается оксидной пленкой 12 и при том, что средняя массовая процентная доля содержания кислорода на расстоянии между 0 и 0,01 мкм ниже поверхности детали составляет менее 25%, а средняя массовая процентная доля кислорода на расстоянии между 0,1 и 0,2 мкм ниже поверхности составляет менее 10%.

Дополнительной целью изобретения является способ изготовления закаливаемых в прессе деталей, последовательно содержащий следующие этапы:

- обеспечения предназначаемой для термической обработки подложки, представленной стальным листом или заготовкой,

- нанесения предварительного покрытия, содержащего по меньшей мере один слой алюминия или алюминиевого сплава в контакте со стальной подложкой, на по меньшей мере одну из основных поверхностей листа или заготовки, затем

- осаждения на данном предварительном покрытии полимеризованного слоя 3, имеющего толщину между 2 и 30 мкм и составленного из полимера, который не содержит кремния и содержание азота в котором составляет менее 1 масс. % в выражении по отношению к данному слою, при том, что данный полимеризованный слой содержит углерод со держащие пигменты в количестве между 3 и 30 масс. % в выражении по отношению к массе слоя,

- нагревания затем заготовки или листа для обеспечения взаимной диффузии между стальной подложкой и предварительным покрытием с получением в стали частично или полностью аустенитной структуры, далее

- подвергания заготовки или листа горячей штамповке для получения детали и затем

- охлаждения детали в штамповочном инструменте таким образом, чтобы микроструктура стальной подложки содержала по меньшей мере на одном участке детали мартенсит и/или бейнит.

В одном предпочтительном воплощении толщина листа или заготовки составляет между 1 и 2 мм и скорость нагревания заготовки или листа в диапазоне между 50 и 500°С составляет между 15 и 35°С/с.

Предпочтительно слой алюминия или алюминиевого сплава занимает более 50% толщины предварительного покрытия.

В одном предпочтительном воплощении элементы полимера выбираются из списка, состоящего из С, Н, О, N.

Дополнительной целью изобретения является способ изготовления сварной заготовки, подвергаемой горячей штамповке и закалке в прессе, последовательно содержащий следующие этапы:

- обеспечения сварной заготовки, создаваемой сваркой по меньшей мере двух заготовок, содержащих

- по меньшей мере одну заготовку 7, отвечающую одной из указанных выше характеристик и имеющую толщину e7,

- по меньшей мере одну заготовку 8, имеющую толщину e8, составленную стальной подложкой, покрытой слоем алюминия или алюминиевого сплава предварительного покрытия, идентичного покрытию заготовки 7,

- при том, что толщина заготовок 7 и 8 является отвечающей условию  ,

,

- нагревания сварной заготовки до эффекта взаимной диффузии между стальной подложкой и предварительным покрытием и придания стали частично или полностью аустенитной структуры, затем

- подвергания сварной заготовки штамповке для получения горячештампованной сварной заготовки, и далее

- охлаждения горячештампованной сварной заготовки выдерживанием [ее] в штамповочном инструменте для получения по меньшей мере на одном участке подложки горячештампованной сварной заготовки мартенсита и/или бейнита.

Предпочтительно сварная заготовка, подвергнутая горячей штамповке и закалке согласно [данному изобретению], отличается тем, что заготовка 7 по всему предварительному покрытию покрывается полимеризованным слоем 3 и при этом  .

.

Дополнительные особенности и преимущества данного изобретения будут очевидны из следующего описании, которое представляется посредством примера с обращением к сопутствующим фигурам, на которых:

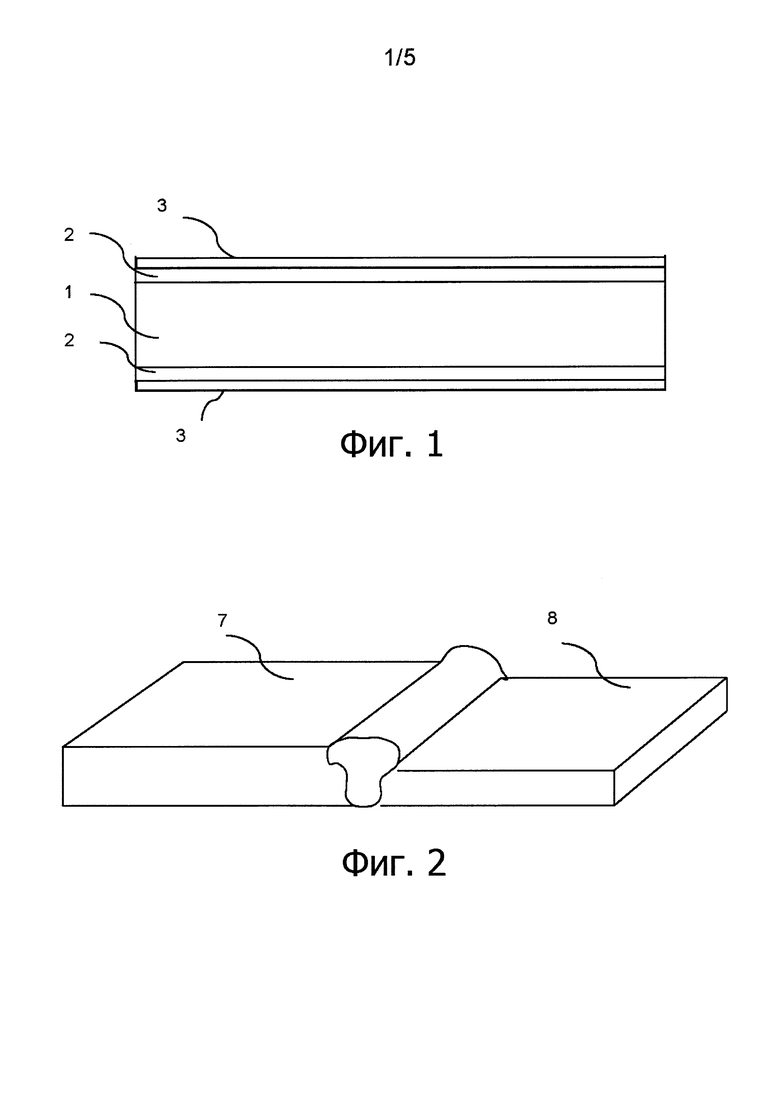

фиг. 1 схематически иллюстрирует пример листа или заготовки с предварительным покрытием согласно изобретению перед горячей штамповкой;

фиг. 2 схематически иллюстрирует пример заготовки, сваренной согласно изобретению, при том, что толщина этих двух сваренных заготовок не является одинаковой;

фиг. 3 схематически иллюстрирует пример заготовки согласно изобретению, предназначенной для сварки лазером с последующей горячей штамповкой;

фиг. 4 является схематическим изображением примера структуры слоев, наблюдаемой на горячештампованной детали согласно изобретению.

Следует заметить, что эти схемы не пытаются воспроизвести относительные размеры различных структурных элементов в масштабе.

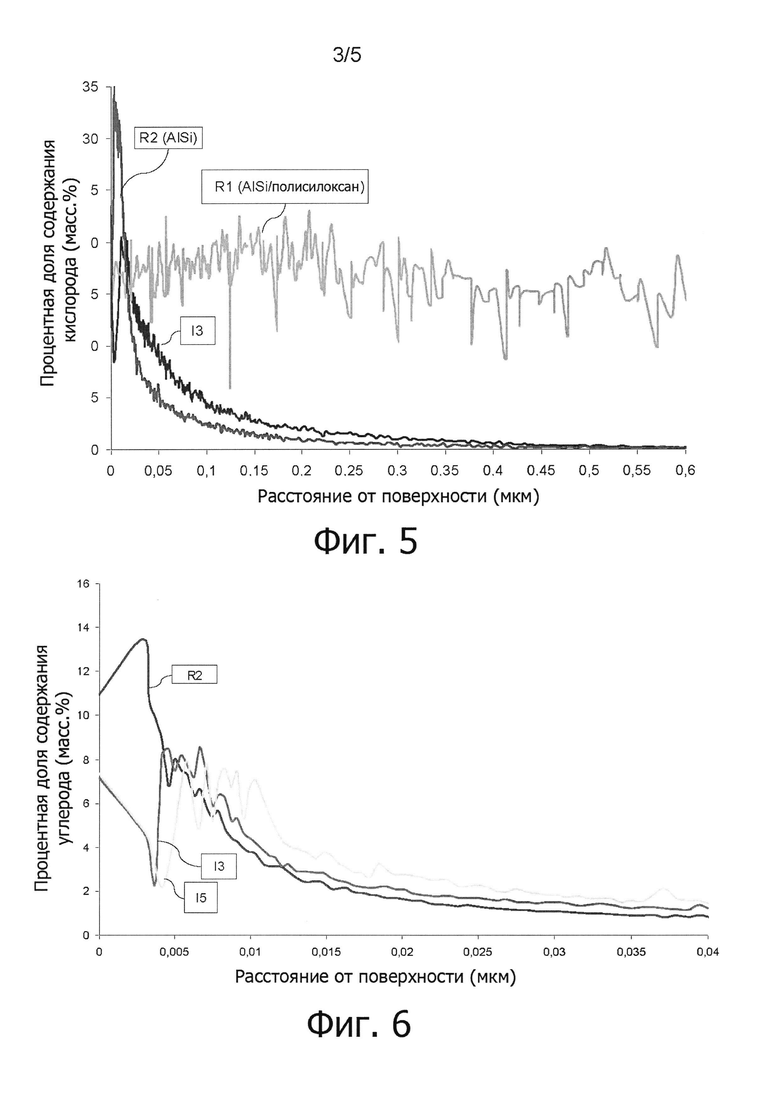

Фиг. 5 иллюстрирует результаты исследования содержания кислорода по профилю поверхности после нагревания до 900°С, сопровождаемого горячей штамповкой и закалкой в прессе.

Фиг. 6 иллюстрирует результаты исследования содержания углерода по профилю поверхности после нагревания до 900°С, сопровождаемого горячей штамповкой и закалкой в прессе.

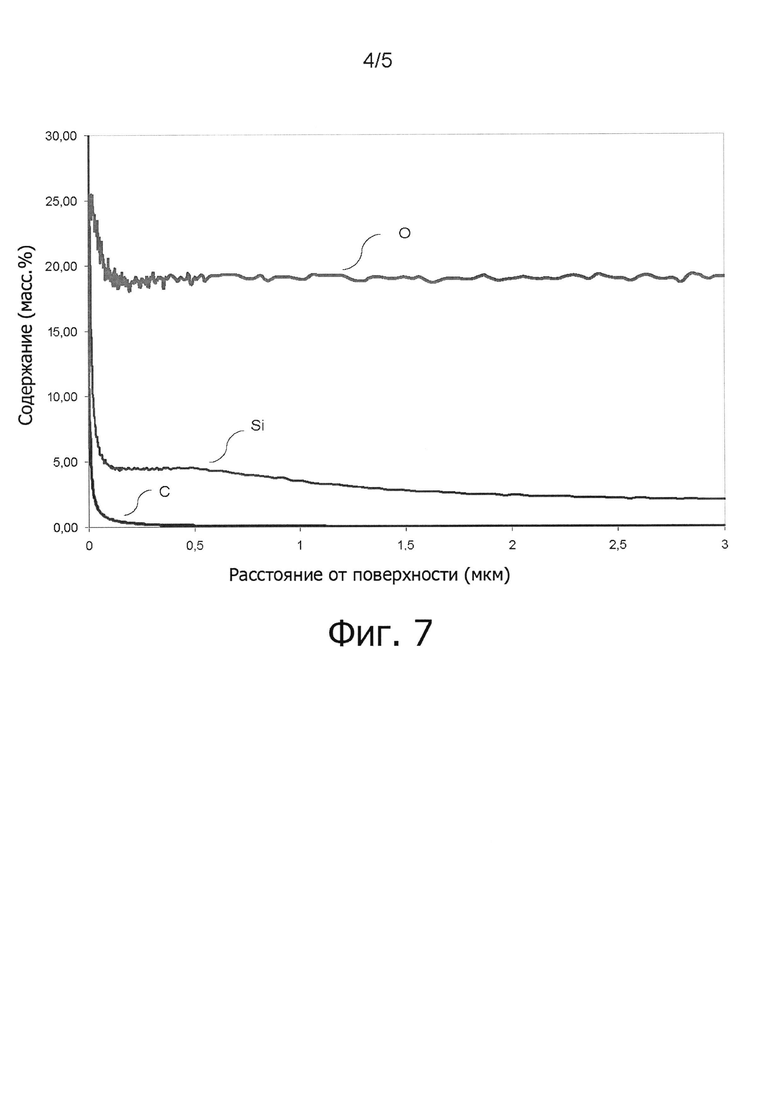

Фиг. 7 иллюстрирует результаты исследования содержания углерода, кислорода и кремния по профилю поверхности не соответствующей данному изобретению заготовки с предварительным покрытием, подвергнутой обработке при 900°С, сопровождаемой горячей штамповкой и закалкой в прессе.

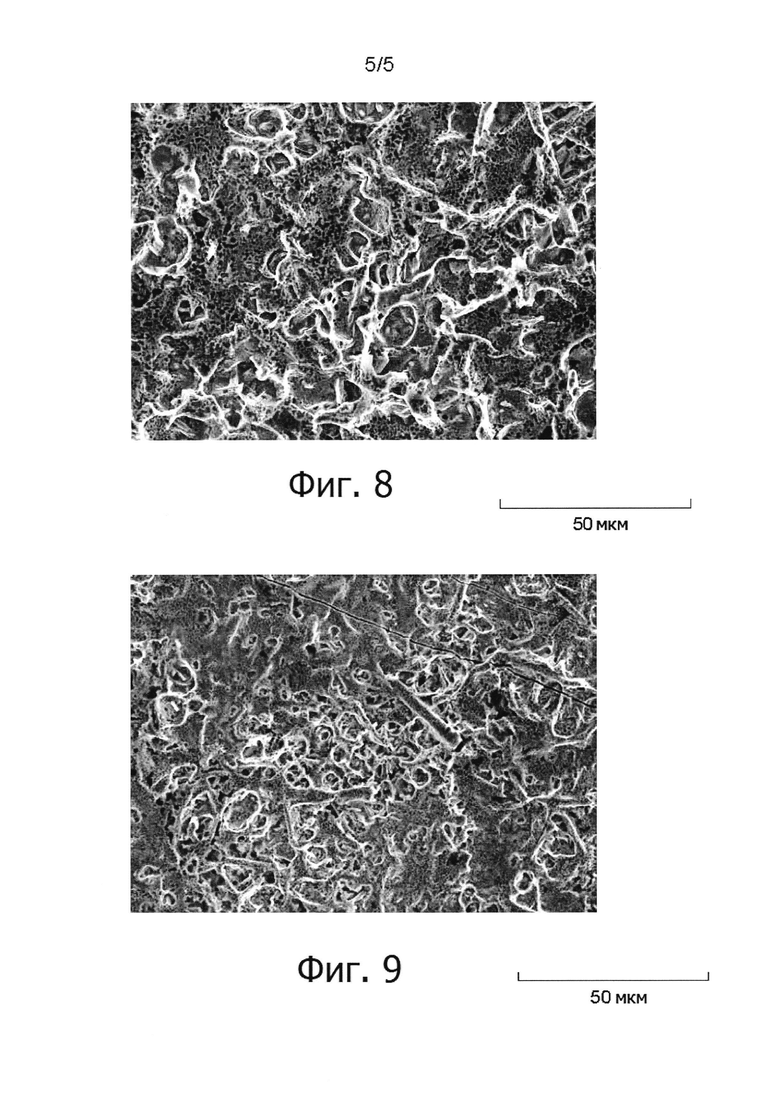

Фиг. 8 показывает внешний вид поверхности горячештампованной детали согласно изобретению в сравнении с горячештампованной деталью, которая не содержит предварительно осажденного полимерного слоя с углеродсодержащими пигментами, при том, что последняя иллюстрируется фиг. 9.

Толщина листовой стали, используемой при способе согласно изобретению предпочтительно составляет приблизительно между 0,5 и 4 мм, что соответствует диапазону толщин, применяемых, в частности, при изготовлении конструкционных или усиливающих элементов в автомобильной промышленности.

Сталь подложки представлена сталью для термической обработки, то есть сталью, способной принимать закалку после аустенизации и быстрого охлаждения.

Как пример, сталь предпочтительно содержит следующие элементы, при том, что ее композиция выражается в массовых процентах:

- Содержание углерода между 0,07 и 0,5 масс. %, предпочтительно между 0,09 и 0,38 масс. % и более предпочтительно между 0,15 и 0,25 масс. %. Этот элемент играет основную роль в способности принимать закалку и в механической прочности, достигаемой после охлаждения, следующего за аустенизирующей обработкой. При его содержании ниже 0,07 масс. % пригодность для закалки снижается, а механическая прочность при растяжении после закалки в прессе оказывается недостаточной. Содержание С в 0,15% позволяет гарантировать достаточную способность принимать закалку в наиболее сильно деформируемых в горячем состоянии зонах. Выше содержания в 0,5 масс. % возрастает риск образования дефектов в ходе закалки, в частности, в случае деталей с самыми большими толщинами. Также становится трудно гарантировать пластичность в процессе гибки деталей после закалки в прессе. Содержание углерода между 0,09 и 0,38% позволяет получать прочность при растяжении Rm между приблизительно 1000 и 2050 МПа, когда микроструктура детали оказывается полностью мартенситной.

- В дополнение к своей роли раскислителя марганец также демонстрирует значительный эффект влияния на способность принимать закалку, в частности, когда он присутствует в количествах более 0,5 масс. % и предпочтительно более 0,8 масс. %. Однако для препятствования чрезмерной сегрегации предпочтительно ограничивать его добавки 3 масс. % и особенно предпочтительно его ограничение 1,5 масс. %.

- Содержание в стали кремния должно составлять между 0,02 и 0,5 масс. % и предпочтительно между 0,1 и 0,35 масс. %. В дополнение к его участию в раскислении жидкой стали этот элемент вносит вклад в закалку стали, хотя его концентрация должна ограничиваться, чтобы не допускать чрезмерного образования оксидов и препятствовать любым неблагоприятным эффектам в отношении способности к восприятию покрытий при их нанесении способом горячего окунания.

- В концентрации более 0,01% хром увеличивает способность принимать закалку и вносит вклад в достижение высокой прочности после операции горячей обработки. Выше концентрации в 1%, предпочтительно 0,3% эффект хрома на однородность механических свойств детали выходит на насыщение.

- Алюминий является элементом, который способствует окислению и выделению азота. При его чрезмерных количествах в процессе производства стали образуются крупнозернистые алюминаты, которое проявляют тенденцию к снижению пластичности, вследствие чего содержание алюминия ограничивается 0,25 масс. %. Минимальная концентрация 0,001% позволяет окислять сталь в жидком состоянии в процессе обработки.

- В чрезмерных количествах сера и фосфор приводят к повышенной хрупкости. Поэтому предпочтительно ограничивать уровни содержания этих элементов 0,05 и 0,1 масс. %, соответственно.

- Бор, содержание которого должно находиться между 0,0005 и 0,010 масс. % и предпочтительно между 0,002 и 0,005 масс. %, является элементом, который играет важную роль в отношении способности принимать закалку. При содержании ниже 0,0005% достаточного воздействия на способность принимать закалку не достигается. Полный эффект обеспечивается при содержании в 0,002%. Чтобы избегнуть неблагоприятного воздействия на ударную вязкость, максимальное содержание бора должно составлять менее 0,010% и предпочтительно 0,005%.

- Титан обладает сильным сродством с азотом. Он защищает бор таким образом, что этот элемент находится в свободной форме, которая позволяет полностью реализовать его эффект воздействия на способность принимать закалку. Однако при концентрациях выше 0,2% существует риск образования в жидкой стали крупнозернистых нитридов титана, которые проявляют отрицательное воздействие на ударную вязкость. Предпочтительно содержание титана находится между 0,02 и 0,1%.

- Необязательно сталь может также содержать вольфрам в количестве между 0,001 и 0,3 масс. %. В указанных количествах этот элемент увеличивает способность принимать закалку и пригодность к закалке вследствие образования карбидов.

- Необязательно сталь может также содержать кальций в количестве между 0,0005 и 0,005 масс. %. Благодаря соединению с кислородом и серой кальций препятствует образованию крупных включений, которые оказывают нежелательное влияние на пластичность листов или изготавливаемых из них деталей.

Остальное в композиции стали состоит из железа и неизбежных примесей, появляющихся в результате обработки.

Предпочтительно может применяться сталь 22MnВ5, которая содержит в массовых процентах 0,20-0,25% С, 1,1-1,35% Mn, 0,15-0,35% Si, 0,02-0,06% Al, 0,02-0,05% Ti, 0,02-0,25% Cr, 0,002-0,004% В с остальным, состоящим из железа и неизбежных примесей.

Стальная подложка имеет предварительное покрытие из алюминия или алюминиевого сплава. При этом в последнем случае покрытие содержит алюминий в концентрации, превышающей 50 масс. %. Это предварительное покрытие, которое предпочтительно наносится непрерывным способом погружения в расплав, предпочтительно является алюминиево-кремниевым сплавом, содержащим 7-15 масс. % кремния, от 2 до 4 масс. % железа, необязательно между 15 и 30 ч./млн кальция с остальным, состоящим из алюминия и неизбежных примесей, появляющихся при обработке.

Такое предварительное покрытие также может быть алюминиевым сплавом, содержащим 40-45% Zn, 3-10% Fe, 1-3% Si с остальным, состоящим из алюминия и неизбежных примесей, появляющихся вследствие обработки.

Предварительное покрытие может также состоять из наложения слоев, осаждаемых в ходе последовательных этапов, при том, что по меньшей мере один из таких слоев является алюминием или алюминиевым сплавом. Слой алюминия или алюминиевого сплава (или, в случае множества слоев такого типа, сумма толщин этих слоев) предпочтительно занимает более 50% толщины предварительного покрытия.

Это предварительное покрытие поверх по меньшей мере одной из основных поверхностей листа перекрывается полимеризованным слоем, содержащим углеродсодержащие пигменты. Этот слой может быть осажден поверх всего металлического предварительного покрытия или только на одном его участке. В этом последнем случае сообщаемые этим слоем и описываемые ниже эффекты обеспечиваются в зонах, где присутствует слой. Что касается, в частности, тепловых эффектов этого слоя, то они также приложимы, хотя и меньшей степени, к зонам, на локальном уровне смежным с теми, на которых выполнялось осаждение слоя.

Этот полимеризованный слой, в частности, может быть получен следующими этапами:

- старт со смолы в форме дисперсии или эмульсии в водной фазе. В частности, может применяться смола акрилового типа.

- старт со смолы в форме раствора в неводном растворителе. В частности, может применяться смола эпоксидного типа, например, эпоксифенольная или акриловая смола.

- старт с термопластичной полимерной пленки, сцепливаемой с листом подложки посредством прокатки. В частности, могут применяться полиэтилентерефталатная, или полиэтиленовая, или полибутилентерефталатная, или полипропиленовая пленка.

В целях обеспечения производительности и постоянства толщины этот слой может предпочтительно наноситься с помощью валиков. После полимеризации и/или сушки получается полимеризованный слой, толщина которого составляет между 2 и 30 мкм. Толщина менее 2 мкм не позволяет достичь степени укрывистости, достаточной для реализации данного способа. Толщина более 30 мкм приводит к повышенному риску загрязнения печей в ходе последующего нагревания.

Лист или заготовка с предварительным покрытием схематично иллюстрируются на фиг. 1. Фиг. 1 отображает стальную подложку для термической обработки 1, покрытую металлическим предварительным покрытием 2, которое само перекрывается сверху полимеризованным слоем 3, содержащим углеродсодержащие пигменты.

На данном этапе стальная подложка еще не закалена, то есть не содержит компонентов, или по меньшей мере содержит только несколько компонентов, образующихся в результате закалки, например, менее 10% мартенсита. Лист или заготовка имеют по существу плоскую форму.

При способе закалки в прессе стальная подложка нагревается до температуры Тγ, что приводит к ее аустенизации с по меньшей мере частичным достижением мартенситного или бейнитного превращения в течение последующего охлаждения. Если покрытый краской лист должен нагреваться до такой температуры, то естественным был бы выбор краски, стойкой до температуры Т более Тγ, то есть такой, у которой связующее сохраняет свою функцию по отношению к пигментам в краске. Известно, что пигменты, которые являются стойкими к высоким температурам, обычно представлены кремнийорганическими или полисилоксановыми смолами, которые, соответственно, содержат кремний. Фактически они основываются на цепочечных звеньях Si-O-Si, которые имеют очень устойчивые связи и проявляют стойкость к высоким температурам. Однако авторы данного изобретения с удивлением обнаружили, что необходимо использовать полимеры, которые не содержат кремний. Полезные эффекты, поясняемые ниже, достигаются, когда составные элементы полимеров выбираются из числа углерода, водорода, кислорода или азота. В течение нагревания эти полимеры разрушаются при температуре ниже Тγ и частично соединяются с кислородом атмосферы печи. Можно было бы ожидать, что после этого пигменты краски, лишенной связующего вещества, больше не стали бы удерживаться на подложке и начали бы отделяться. Также может быть повод опасаться того, что после нагревания вследствие разложения краски образуется слой, препятствующий последующему выполнению катафореза или электросварки. Однако авторы данного изобретения показали, что, как ни удивительно, эти нежелательные последствия в условиях изобретения не происходят.

Вследствие опасности образования соединений типа HCN или чрезмерных количеств аммиака в ходе нагревания до температуры, необходимой для штамповки, содержание азота в полимеризованном слое 3 должно быть ограничено 1%, предпочтительно 0,5% и более предпочтительно 0,2%.

Массовая доля содержания углеродсодержащих пигментов в выражении по отношению к массе полимеризованного слоя 3 составляет между 3 и 30%. Ниже 3% оказывается недостаточным уменьшение времени нагрева. Выше 30% вязкость смеси оказывается неподходящей для применения. Ниже будет показано, что в этом диапазоне концентраций получаемая после горячей штамповки деталь фактически не имеет никакого поверхностного обогащения углеродом.

Углеродсодержащие пигменты могут быть представлены в форме графита или активированного угля. Последний, который получается в ходе этапа высокотемпературной карбонизации, имеет аморфную структуру и большую удельную поверхность, которая придает ему высокую адсорбционную способность. Массовая концентрация активированного угля, чтобы быть подходящей для смешивания с полимером, в выражении по отношению к массе осаждаемого слоя должна составлять менее 5%.

Заготовки, содержащие металлическое предварительное покрытие и слой полимера, содержащего частицы углерода, нагреваются в печи под обычной атмосферой от температуры окружающей среды до температуры Тγ, обычно близкой к 900°С, что обеспечивает возможность последующей горячей штамповки. Во время нагревания углерод в слое продолжает присутствовать на поверхности заготовки в течение большей части этапа нагревания, то есть на протяжении большей части этого этапа проявляется его эффект воздействия на отражательную способность и поэтому вносится вклад в весьма значительное сокращение продолжительности данного этапа. Авторы настоящего изобретения обнаружили, что под условиями изобретения он постепенно соединяется с кислородом в печи во время нагревания и исчезает почти полностью, когда заготовка достигает температуры Тγ. Авторы изобретения также обнаружили, что нанесение краски согласно изобретению не требует последующей пескоструйной обработки для удаления потенциального оксидного слоя, способного оказывать неблагоприятное воздействие на последующее катафорезное окрашивание. Нанесение краски согласно изобретению не изменяет пригодность к электросварке деталей после горячей штамповки, вследствие чего не возникает необходимости в модифицировании настроек сварочных машин. Кроме того, как будет показано ниже, способ согласно изобретению позволяет увеличить устойчивость горячештампованных деталей к замедленному трещинообразованию в силу снижения содержания диффундирующего водорода. Нанесение краски согласно изобретению не уменьшает коррозионную устойчивость горячештампованных деталей.

Изобретение может быть осуществлено одним конкретным способом, который иллюстрируется на фиг. 2, где схематично показана сварная заготовка, содержащая две заготовки 7 и 8 с соответствующими толщинами e7 и e8, такими, что  . Эти две заготовки содержат стальную подложку с нанесенным на ней предварительным покрытием из алюминия или алюминиевого сплава, при том, что данное предварительное покрытие идентично на обеих заготовках. Сварное соединение может быть выполнено любым подходящим способом, в частности, дуговой сваркой или лазерной сваркой. Если сварной шов этого типа нагревается для горячей штамповки, различные толщины составных частей приводят к различной кинетике нагревания этих двух частей, когда заготовка 7 нагревается менее быстро, чем более тонкая заготовка 8. Это, в свою очередь, может привести к различным микроструктурам и к различиям в свойствах подложки и покрытия частей 7 и 8 после горячей штамповки. В некоторых случаях оказывается невозможным определение удовлетворительных рабочих режимов, таких как температура нагревания и время выдержки, для получения желательных свойств в различных составляющих зонах сварного соединения.

. Эти две заготовки содержат стальную подложку с нанесенным на ней предварительным покрытием из алюминия или алюминиевого сплава, при том, что данное предварительное покрытие идентично на обеих заготовках. Сварное соединение может быть выполнено любым подходящим способом, в частности, дуговой сваркой или лазерной сваркой. Если сварной шов этого типа нагревается для горячей штамповки, различные толщины составных частей приводят к различной кинетике нагревания этих двух частей, когда заготовка 7 нагревается менее быстро, чем более тонкая заготовка 8. Это, в свою очередь, может привести к различным микроструктурам и к различиям в свойствах подложки и покрытия частей 7 и 8 после горячей штамповки. В некоторых случаях оказывается невозможным определение удовлетворительных рабочих режимов, таких как температура нагревания и время выдержки, для получения желательных свойств в различных составляющих зонах сварного соединения.

Данное изобретение указывает, что слой описанного выше полимера осаждается для получения полимеризованного слоя, содержащего в более толстой заготовке 7 от 3 до 30% углеродсодержащих пигментов. Более тонкая заготовка 8 не имеет такого слоя на предварительном покрытии из алюминиевого сплава или алюминия. В зависимости от желательной однородности свойств по горячештампованной детали, возможно осаждение слоя по всей заготовке 7 или только по одному ее участку. Затем сварная заготовка помещается в печь. Предварительное нанесение слоя краски позволяет увеличить коэффициент излучения заготовки 7 и снизить различия в скорости нагревания между этими двумя заготовками 7 и 8, возникающие в результате различий в их толщине.

Авторы данного изобретения показали, что, когда заготовки обеспечиваются в такой форме, что выполняется условие  , продолжительность нагревания в частях 7 и 8 фактически оказывается одинаковой, поскольку нанесение слоя краски согласно изобретению модифицирует излучательную способность с обеспечением почти полного компенсирования эффекта различий между толщинами заготовок 7 и 8 при нагревании, что гарантирует превосходную однородность свойств детали после горячей штамповки и закалки в прессе.

, продолжительность нагревания в частях 7 и 8 фактически оказывается одинаковой, поскольку нанесение слоя краски согласно изобретению модифицирует излучательную способность с обеспечением почти полного компенсирования эффекта различий между толщинами заготовок 7 и 8 при нагревании, что гарантирует превосходную однородность свойств детали после горячей штамповки и закалки в прессе.

На заготовки 7 и 8 может быть нанесено предварительное покрытие из, например, алюминиево-кремниевого сплава, содержащего 7-15 масс. % кремния, от 2 до 4 масс. % железа, необязательно между 15 и 30 ч./млн кальция с остальным, состоящим из алюминия и неизбежных примесей, появляющихся при обработке. Под этими условиями, как схематично иллюстрируется фиг. 3, предварительное покрытие 2 содержит слой интерметаллического сплава 4 в несколько микрометров толщиной, содержащий в основном Fe2Al3, Fe2Al5 и FexAlySiz в контакте со стальной подложкой 1. Этот интерметаллический слой 4 покрывается сверху слоем металлического сплава Al-Si-Fe 5. На более толстой заготовке 7 этот слой 5 в свою очередь сам перекрывается описанным выше слоем полимера 3, содержащим 3% углеродсодержащих пигментов. Для препятствованию образования хрупких интерметаллических соединений в зоне расплавления при сварке слой металлического сплава 5 удаляется на периферии заготовок с оставлением в этом месте тонкого слоя интерметаллического сплава 4. Эта местная абляция может быть выполнена любым способом, в частности, расплавлением и испарением с помощью импульсного лазера. Авторы данного изобретения показали, что присутствие полимерного слоя с углеродсодержащими пигментами не препятствует абляции, которая может выполняться под удовлетворительными с точки зрения производительности условиями. В качестве примера, желательные результаты могут быть получены при использовании мощности лазера от 50 Вт до 1,5 кВт, скорости абляции порядка 3-6 м/мин и на длине волны от 300 до 1500 нм.

Фиг. 3 иллюстрирует один пример, при котором слой краски 3 и слой металлического сплава 5 были удалены на одном краю несущей предварительное покрытие, окрашенной заготовки. Поэтому после такой абляции на поверхности 6 было обнажено интерметаллическое покрытие 4. Фиг. 3 иллюстрирует пример, при котором абляция была проведена на единственной поверхности заготовки. Также возможно выполнение такой абляции на обеих поверхностях, когда желательно минимизировать количество алюминия, вводимого в расплавленный наплавной металл при переплаве.

Заготовки свариваются вдоль края, на котором была выполнена абляция. Затем заготовки нагреваются, подвергаются горячей штамповке и закалке в прессе.

Авторы данного изобретения показали, что способ согласно изобретению позволяет изготавливать горячештампованные детали, которые обладают хорошей пригодностью для точечной сварки и окраски катафорезом, хорошей устойчивостью к коррозии и замедленному трещинообразованию.

Посредством неограничивающих примеров следующими воплощениями иллюстрируются преимущества, достигаемые в соответствии с настоящим изобретением.

Пример 1

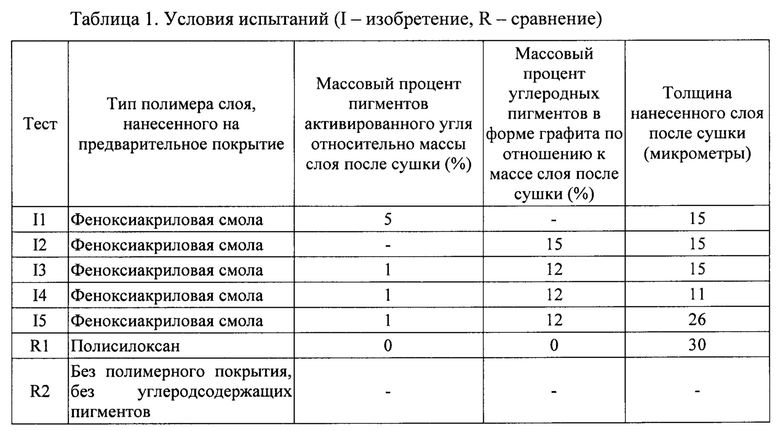

Были обеспечены заготовки толщиной 1 мкм, изготовленные из стали, имеющей следующую композицию в массовых процентах: 0,228% С, 1,189% Mn, 0,014% P, 0,001% S, 0,275% Si, 0,028% Al, 0,034% Ti, 0,003% В, 0,177% Cr с остальным, являющимся железом и примесями, образующимися в результате обработки. Эти заготовки на каждой поверхности имеют предварительное покрытие толщиной 24 мкм, содержащее 9 масс. % кремния, 3 масс. % железа с остальным, являющимся алюминием и неизбежными примесями. Затем при различных условиях, указанных в таблице ниже, на некоторых из этих заготовок с помощью валика полностью по обеим их поверхностям был нанесен слой, состоящий из находящихся в водной фазе полимера и углеродсодержащих пигментов. Акриловая феноксисмола содержит на осаждаемом слое менее 0,2% азота. Массовые процентные доли углеродсодержащих пигментов в этих наносимых с помощью валика слоях показаны в таблице 1 ниже. Нанесенные слои высушивались пропусканием через обжиговую печь с температурой 70°С в течение 5 минут.

Данные термогравиметрического анализа показывают, что большая часть акриловой смолы распадается приблизительно при 400°С.

Стальные заготовки, приготовленные под указанными в вышеприведенной таблице условиями, нагревались от температуры окружающей среды до 900°С в печи под обычной атмосферой, выдерживались при этой температуре в течение одной минуты и далее подвергались горячей штамповке и закалке с отпуском выдерживанием их в штамповочном инструменте. Обеспечиваемое таким образом быстрое охлаждение приводит к мартенситному преобразованию структуры стальной подложки. Механическая прочность Rm составляет около 1500 МПа.

Термический цикл вызывает сплавление железа подложки с покрытием, таким образом создавая интерметаллические сплавы, содержащие по существу алюминий, железо и кремний.

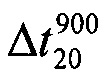

При каждом из указанных выше режимов применялись термопары для измерения продолжительность нагревания  , то есть времени, которое протекает между моментом, когда заготовка имеет температуру окружающей среды и когда она достигает 900°С. Результаты представлены в таблице 2.

, то есть времени, которое протекает между моментом, когда заготовка имеет температуру окружающей среды и когда она достигает 900°С. Результаты представлены в таблице 2.

Нанесение полимеризованного слоя, содержащего углеродсодержащие пигменты (испытания с I1 по I5 и R1) позволяет уменьшить время нагревания более чем на 50% по сравнению с одним металлическим предварительным покрытием (испытание R2).

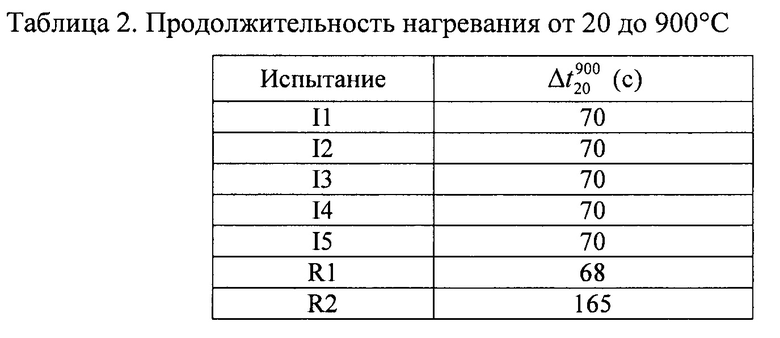

Была также измерена средняя скорость, обеспечиваемая при нагревании от 50 до 500°С на заготовках, приготовленных под условиями I3 и R2 и имеющих толщину между 1 и 2 мм. Полученные результаты представлены в таблице 3.

Таким образом, показано, что под условиями изобретения возможно получение скорости нагревания от 50 до 500°С, составляющей между 15 и 40°С/с для всего диапазона толщин, в то время как при стандартных условиях R2 эта скорость остается ниже 12°С/с.

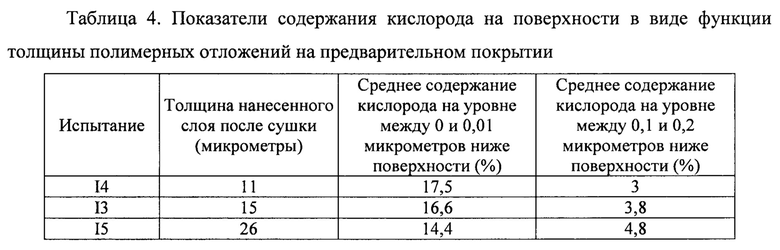

Фиг. 5 иллюстрирует результаты анализов на кислород, выполненных методом оптической спектроскопии в тлеющем разряде на заготовках, нагретых до 900°С и затем закаленных. Данные этих анализов показывают изменения содержания кислорода в массовых процентах в виде функции толщины, начиная от поверхности закаленных в прессе деталей. По сравнению со стандартными контрольными испытаниями R1 (покрытие на основе полисилоксана) и R2 (металлическое предварительное покрытие без нанесения краски) нанесение смолы и углеродсодержащих пигментов согласно изобретению (I3) приводит к снижению оксидного слоя на внешних поверхностях. В случае испытания I3 среднее содержание кислорода при измерениях на расстоянии между 0 и 0,01 мкм ниже поверхности, составляет 16,7%, в то время как для испытания R2 оно равно 30,3%. Это снижение среднего содержания поверхностного кислорода позволяет уменьшить контактное сопротивление, что улучшает пригодность к точечной электросварке. Безотносительно к какой-либо конкретной теории, предполагается, что осаждение полимерного слоя согласно изобретению до некоторой степени защищает основной слой алюминиевого сплава и уменьшает образование оксида алюминия на поверхности.

В других испытаниях I4 и I5 было обнаружено, что изменение содержания кислорода в зависимости от глубины очень близко к иллюстрируемому на фиг. 5 для I3.

В случае испытания R1 применение полимера на полисилоксановой основе приводит к образованию толстого оксидного слоя. Среднее содержание кислорода при измерениях между 0,1 и 0,2 мкм ниже поверхности равно 18%, в то время как под условиями изобретения оно составляет менее 10%: 3,8% в испытании I3, 3% для испытания I4, 4,8% для испытания I5. В случае испытания R1 для выполнения последующего окрашивания способом катафореза необходимо удаление оксидного слоя с применением дорогостоящей пескоструйной или дробеструйной обработки, притом, что в случае данного изобретения такие обработки не требуются, поскольку оксидный слой имеет значительно более низкую толщину.

Как показано в нижеследующей таблице, в испытаниях I3-I5 согласно изобретению поверхностное содержание кислорода после закалки в прессе является относительно независимым от толщины полимеризованного слоя, осажденного на предварительном покрытии.

Это означает, что исходный этап осаждения полимерного слоя с частицами углерода может выполняться с некоторыми допустимыми отклонениями в отношении толщины и поэтому не требует применения специальных дорогостоящих способов нанесения.

Из фиг. 6 видно, что осаждение углеродсодержащих пигментов с полимером под условиями изобретения (испытания I3 и I5) не вызывает значительного обогащения поверхностей углеродов по сравнению с ситуацией сравнения R2. Авторы данного изобретения показали, что, вопреки ожидаемому, добавление углеродсодержащих пигментов даже уменьшает содержание углерода на внешней поверхности после обработки закалкой в прессе. Это показывает, что в ходе этапа нагревания заготовки в печи реакция углерода с кислородом атмосферы протекает почти полностью.

Под условиями изобретения испытания прерывались при различных температурах в ходе нагревания и показывали присутствие остающегося на поверхности заготовки углерода на протяжении большей части этого этапа, то есть то, что его эффект на отражательную способность проявляется непосредственно в течение весьма значительной части процесса нагревания. Но, как показано выше, постепенное соединение атмосферного кислорода с углеродом приводит к почти полному исчезновению последнего элемента, когда заготовка достигает температуры 900°С.

Фиг. 7 показывает изменения массового содержания углерода, кислорода и кремния, измеренные на деталях, полученных нагреванием до 900°С, выдерживанием при этой температуре в течение одной минуты с последующей горячей штамповкой и закалкой в прессе, в случае осадка, осаждаемого под стандартными условиями (R1). В дополнение к более высокому, чем в испытаниях согласно изобретению I3-I5, содержанию кислорода, имеются значительные увеличения поверхностного содержания кремния, присутствующего в форме оксида, который модифицирует пригодность для электросварки из-за резкого увеличения контактного сопротивления, которое превышает 1,5 миллиома.

Была оценена пригодность для точечной электросварки частей, полученных согласно условиям I2 и R2, посредством выполнения сварных швов при усилии на электродах в 350 дН. Ширина диапазона свариваемости была оценена по различию между минимальной интенсивностью Imin, позволяющей получить диаметр пятна в 6 мкм, ассоциируемый с удовлетворительной механической прочностью, и максимальной интенсивностью Imin, за пределами которой происходит выплеск жидкого металла в ходе сварки. Ширина диапазона свариваемости (Imax - Imin) составляет приблизительно 1500 А, что эквивалентно условиям I2 и R2. Аналогичным образом, было обнаружено, что результаты испытаний точечного шва на растяжение в поперечном направлении также являются идентичными. Для интенсивности сварки Imin механическая прочность равна 3370 Н (условия R2) и 3300 Н (условия I2). Для интенсивности сварки Imax механическая прочность равна 4290 Н (условия R2) и 4127 Н (условия I2). Поэтому нанесение полимеров и углеродных частиц согласно изобретению не модифицирует пригодность для точечной сварки. Изобретение может быть осуществлено без модифицирования настроек сварочных машин. Возможна сварка листа, несущего предварительное покрытие из алюминия или алюминиевого сплава с осаждением полимера и углерода согласно изобретению, и листа, на который было нанесено только предварительное покрытие, с уверенностью в том, что режим сварки будет совершенно адекватен для этих двух типов листов. Поверхности деталей, подвергнутых горячей штамповке и закалке под условиями I1-3 и R2, рассматривались в зенитальной проекции под электронным сканирующим микроскопом. Под условиями сравнения (R2, фиг. 8) видна значительная шероховатость поверхности, которая гарантирует хорошую способность подвергаться окраске при последующем катафорезе.

Фиг. 9 показывает, что шероховатость поверхности детали, изготовленной под условиями изобретения (I2), является сходной. Идентичные наблюдения были получены для условий I1 и I3. Поскольку ранее было отмечено, что поверхность деталей, изготовленных согласно изобретению, не обогащается углеродом, это является гарантией того, что пригодность для катафореза в результате предшествующего нанесения полимера и углеродсодержащих пигментов не уменьшается.

Пример 2

Устойчивость горячештампованных и закаленных в прессе деталей к различным формам коррозии была оценена согласно условиям I2 (предварительное покрытие AlSi и окраска согласно изобретению) и R2 (одно предварительное покрытие AlSi) из таблицы 1.

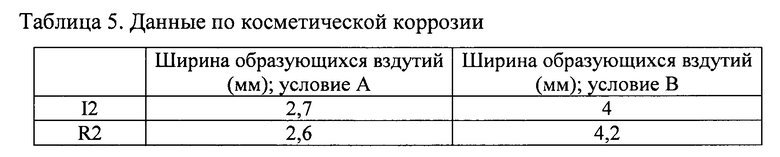

Была определена устойчивость к косметической коррозии под следующими условиями: были проделаны царапины различной глубины, воздействуя только на покрытие (условие А) или также затрагивая и подложку (условие В) горячештампованных деталей. Эти части были подвергнуты циклам термического воздействия и влиянию влаги в соляном тумане в течение шести недель под условиями, описанными в "New VDA Test 233-102", который известен как таковой. Затем измерялась ширина образующихся на уровне царапины вздутий. Результаты представлены в таблице 5.

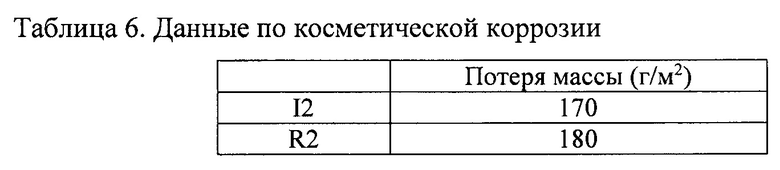

По сравнению со сравнительным испытанием R2 было найдено, что нанесение краски согласно изобретению не снижает устойчивость к косметической коррозии. Устойчивость к перфорирующей коррозии была оценена с помощью испытаний, проводившихся в течение 12 недель согласно указанным выше режимам испытаний "New VDA". Потери массы, обнаруженные для деталей, изготовленных под условиями I2 и R2, были следующими:

По сравнению со сравнительным испытанием R2 нанесение краски согласно изобретению не снижает устойчивость к перфорирующей коррозии.

1 мм детали, подвергнутые горячей штамповке и изготовленные согласно условиям I2 и R2, были окрашены с помощью катафореза. Была оценена адгезия этого катафорезного слоя после нанесения царапин в форме клеток с последующим погружением на 10 дней в воду при 50°С. Было найдено, что нанесение краски согласно изобретению не снижает адгезию катафорезного слоя.

Пример 3

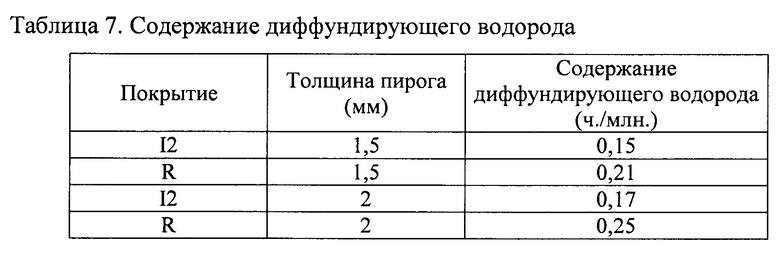

Были приобретены заготовки, изготовленные из стали 22MnВ5 толщиной 1,5 и 2 мм, содержащие на обеих сторонах предварительное покрытие толщиной 23 мкм, содержащее 9% Si и 3% Fe с остальным, являющимся алюминием и неизбежными примесями. На некоторых из заготовок с помощью валика и под условиями I2 согласно изобретению, представленными в таблице 1, по двум основным их поверхностям был нанесен слой, состоящий из полимера и углеродсодержащих пигментов. Другие заготовки не были окрашены (условия R).

Заготовки нагревались до 900°С, выдерживались при этой температуре в течение одной минуты, затем подвергались горячей штамповке и закалке выдержкой в штамповочном инструменте. Было измерено содержание диффундирующего водорода с использованием метода термодесорбционного анализа, который известен как таковой. Данные по содержанию диффундирующего водорода в этих заготовках представлены в таблице 7.

Нанесение специальной краски согласно изобретению позволяет снизить содержание диффундирующего водорода весьма значительно. Безотносительно к какой-либо конкретной теории, авторы данного изобретения полагают, что нанесение осадка согласно изобретению уменьшает промежуток времени, в течение которого водород может быть адсорбирован в ходе этапа нагревания перед штамповкой. Поэтому изобретение позволяет значительно уменьшить чувствительность к замедленному трещинообразованию горячештампованных и закаленных деталей. Поэтому данное воплощение изобретения позволяет использовать стали, которые имеют более высокие уровни содержания легирующих элементов, и приводит к более высокой механической прочности после горячей штамповки, все это без возрастания риска в отношении замедленного трещинообразования.

Пример 4

Были приобретены заготовки, изготовленные из стали 22MnВ5 толщиной 1, 2 и 2,5 мм, содержащие на обеих сторонах предварительное покрытие толщиной 23 мкм, содержащее 9% Si и 3% Fe с остальным, являющимся алюминием и неизбежными примесями. Предварительное покрытие было представлено тонким слоем находящегося в контакте со стальной подложкой интерметаллического сплава, большая часть которого состояла из Fe2Al3, Fe2Al5 и FexAlySiz, толщиной приблизительно 4 мкм. Этот интерметаллический слой покрывается сверху слоем металлического сплава Al-Si толщиной 19 мкм.

На некоторых из заготовок с помощью валика и под условиями I2, представленными в таблице 1, по двум основным их поверхностям был нанесен слой, состоящий из полимера и углеродсодержащих пигментов.

Заготовки были нагреты до 900°С. Выполненные с помощью термопар измерения тепловых циклов позволили определить величины коэффициента теплового излучения. Для листов, окрашенных согласно изобретению, коэффициент теплового излучения снижается в течение нагревания приблизительно от 0,6 до 0,3. Для неокрашенных сравнительных листов коэффициент излучения в ходе нагревания снижается приблизительно от 0,2 до 0,1.

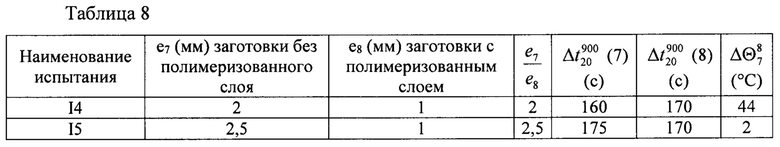

Как схематически показано на фиг. 2, были собраны лазерной сваркой заготовки, притом, что эти заготовки были представлены двумя заготовками с различной толщиной. Более тонкая из заготовок, обозначенная позицией 8, с толщиной е8, составлена листом, несущим предварительное покрытие из указанного выше алюминиевого сплава. Более толстая заготовка, обозначенная как 7, с толщиной e7, составлена листом, несущим такое же предварительное покрытие из алюминиевого сплава и полимеризованный слой согласно вышеприведенным условиям I2. Для предупреждения образования в зоне расплава при сварке интерметаллических соединений применялся импульсный лазер в целях удаления металлического покрытия из сплава Al-Si-Fe абляцией с обеих поверхностей по ширине 1,1 мм от периферии заготовок с оставлением на месте тонкого слоя интерметаллического сплава. В случае неокрашенных заготовок с предварительным покрытием удалялся только слой металлического сплава; в случае несущих предварительное покрытие заготовок с полимеризованным слоем по указанной выше ширине удалялись и слой металлического сплава, и полимеризованный слой. Скорость абляции 3 м/мин позволяет получать желаемые результаты.

Эти сварные заготовки затем нагревались до 900°С при измерении температуры с помощью термопар, размещенных в каждой из двух частей 7 и 8 сварных заготовок (заготовки с толщинами e7 и e8). Таким образом было определено время нагревания  в каждой из частей 7 и 8, а также разница температур между этими двумя частями в каждый момент времени нагревания. Максимальные температурные различия в ходе цикла нагревания

в каждой из частей 7 и 8, а также разница температур между этими двумя частями в каждый момент времени нагревания. Максимальные температурные различия в ходе цикла нагревания  , а также величины

, а также величины  представлены в таблице 8. Затем сварные заготовки подвергались горячей штамповке и закалке в прессе.

представлены в таблице 8. Затем сварные заготовки подвергались горячей штамповке и закалке в прессе.

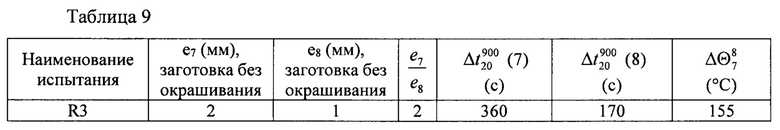

Для сравнения, таблица 9 представляет результаты, полученные в ходе нагревания сварной заготовки, составленной двумя заготовками с предварительным покрытием из сплава Al-Si, неокрашенных, с соответствующими толщинами в 2 мм и 1 мм.

Под условиями изобретения (испытания I4 и I5) время нагревания двух частей 7 и 8, которые составляют сварное соединение, оказывается очень близким. Это может служить гарантией того, что микроструктуры стальной подложки после аустенизации и обеспечения получаемого взаимной диффузией покрытия в частях 7 и 8 сварного соединения будут весьма сходными. Для сравнения, сравнительное испытание R3 приводит к ситуации, при которой более толстая часть сварной заготовки нагревается до 900°С намного более медленно, чем тонкая часть. Поэтому оказывается необходимым выдерживание тонкой части сварного соединения при 900°С в течение 190 с для того, чтобы толстая часть достигла температуры 900°С, следствием чего может стать нежелательный рост аустенитного зерна в стальной подложке более тонкой части или избыточная взаимная диффузия между предварительным покрытием и подложкой в этой части. Способ согласно изобретению позволяет избежать этих проблем.

В испытании I5, где соотношение  равно 2,5, температурная разница между двумя частями сварного соединения в любой момент цикла нагревания является более низкой, менее 2°С, в то время как в испытании I4

равно 2,5, температурная разница между двумя частями сварного соединения в любой момент цикла нагревания является более низкой, менее 2°С, в то время как в испытании I4  она составляет 44°С. Этот предпочтительный способ, при котором соотношение толщин находится в диапазоне между 2,2 и 2,6, выбирается, когда требуется наибольшая тепловая однородность в ходе нагревания свариваемых заготовок.

она составляет 44°С. Этот предпочтительный способ, при котором соотношение толщин находится в диапазоне между 2,2 и 2,6, выбирается, когда требуется наибольшая тепловая однородность в ходе нагревания свариваемых заготовок.

Поэтому данное изобретение позволяет изготавливать горячештампованные детали в условиях повышенной производительности, демонстрируя хорошую пригодность для точечной сварки и окраски катафорезом, высокую устойчивость к коррозии и замедленному трещинообразованию. Эти детали могут предпочтительно применяться в качестве конструкционных или усиливающих элементов в области автомобилестроения.

Изобретение относится к листу или заготовке с предварительным покрытием, содержащим стальную подложку для термической обработки, перекрываемую поверх по меньшей мере одного участка по меньшей мере одной из ее основных поверхностей предварительным покрытием. Предварительное покрытие содержит по меньшей мере один слой алюминия или алюминиевого сплава, покрываемого поверх по меньшей мере одного участка вышеупомянутого предварительного покрытия полимеризованным слоем, имеющим толщину между 2 и 30 мкм. Полимеризованный слой состоит из полимера, который не содержит кремний и содержание азота в котором не превышает 1 масс. % в выражении по отношению к массе вышеупомянутого слоя, при том, что вышеупомянутый полимеризованный слой содержит углеродсодержащие пигменты в количестве между 3 и 30 масс. % в выражении по отношению к массе указанного слоя. 5 н. и 17 з.п. ф-лы, 9 ил., 9 табл., 4 пр.

1. Лист или заготовка с предварительным покрытием, содержащие стальную подложку для термической обработки (1), покрытую по меньшей мере на части по меньшей мере одной из ее основных поверхностей предварительным покрытием (2), содержащим по меньшей мере один слой алюминия или алюминиевого сплава, покрытого по меньшей мере на части указанного предварительного покрытия полимеризованным слоем (3), имеющим толщину 2-30 мкм и состоящим из полимера, который не содержит кремния, а содержание азота не превышает 1 масс. % относительно массы указанного слоя, при этом указанный полимеризованный слой содержит углеродсодержащие пигменты в количестве 3-30 масс. % относительно массы указанного слоя.

2. Лист или заготовка по п. 1, отличающиеся тем, что указанный полимер выбран из группы полимеров, содержащих химические элементы, выбранные из группы, включающей в себя С, Н, О и N.

3. Лист или заготовка по п. 1 или 2, отличающиеся тем, что полимеризованный слой получен из смолы в форме дисперсии или эмульсии в водной фазе.

4. Лист или заготовка по п. 1 или 2, отличающиеся тем, что полимеризованный слой получен из смолы в форме раствора в неводном растворителе.

5. Лист или заготовка по п. 1 или 2, отличающиеся тем, что полимеризованный слой образован пленкой, нанесенной на подложку с помощью прокатки.

6. Лист или заготовка по п. 3, отличающиеся тем, что полимеризованный слой получен из смолы акрилового типа.

7. Лист или заготовка по п. 4, отличающиеся тем, что полимеризованный слой получен из смолы эпоксидного или акрилового типа.

8. Лист или заготовка по п. 5, отличающиеся тем, что полимеризованный слой образован пленкой из полиэтилентерефталата, или полиэтилена, или полибутилентерефталата, или полипропилена.

9. Лист или заготовка по любому из пп. 1-8, отличающиеся тем, что пигменты по меньшей мере частично образованы активированным углем.

10. Лист или заготовка по любому из пп. 1-9, отличающиеся тем, что пигменты по меньшей мере частично образованы графитом.

11. Лист или заготовка по любому из пп. 1-10, отличающиеся тем, что количество активированного угля в полимеризованном слое составляет менее 5 масс. % относительно массы слоя.

12. Лист или заготовка по любому из пп. 1-11, отличающиеся тем, что слой алюминия или алюминиевого сплава составляет более 50% толщины предварительного покрытия.

13. Лист или заготовка по любому из пп. 1-12, отличающиеся тем, что предварительное покрытие содержит слой интерметаллического сплава (4), находящегося в контакте с подложкой (1), покрытого слоем металлического алюминиевого сплава (5), при этом на по меньшей мере одной несущей предварительное покрытие поверхности листа полимеризованный слой и металлический слой сплава отсутствуют в зоне (6), расположенной на периферии листа или заготовки.

14. Сварная заготовка, полученная сваркой по меньшей мере двух заготовок, отличающаяся тем, что по меньшей мере одна из заготовок (7) является заготовкой по любому из пп. 1-13, имеющей толщину e7, при этом по меньшей мере одна из заготовок является заготовкой (8), имеющей толщину е8 и образованной стальной подложкой, покрытой слоем алюминия или алюминиевого сплава, идентичного имеющемуся на заготовке (7), при этом толщины указанных заготовок (7) и (8) находятся в соотношении  .

.

15. Сварная заготовка по п. 14, отличающаяся тем, что заготовка (7) является заготовкой, имеющей поверх своего предварительного покрытия полимеризованное покрытие (3), при этом  .

.

16. Деталь (9), получаемая аустенизацией, сопровождаемой горячей штамповкой и закалкой при выдерживании в штамповочном инструменте листа или заготовки, включающая в себя предварительное покрытие, имеющее по меньшей мере один слой алюминия или алюминиевого сплава, при этом микроструктура подложки (10) детали содержит мартенсит и/или бейнит, причем подложка покрыта на по меньшей мере одной из своих основных поверхностей покрытием (11), образованным в результате взаимной диффузии между указанной стальной подложкой и указанным предварительным покрытием, при этом покрытие (11) покрыто оксидным слоем (12), отличающаяся тем, что средняя массовая процентная доля содержания кислорода на расстоянии 0-0,01 мкм ниже поверхности указанной детали составляет менее 25%, а средняя массовая процентная доля содержания кислорода на расстоянии 0,1-0,2 мкм ниже поверхности составляет менее 10%.

17. Способ изготовления закаливаемой в прессе детали, последовательно включающий следующие этапы:

обеспечение наличия предназначенной для термической обработки листовой заготовки или заготовки со стальной подложкой,

нанесение предварительного покрытия, содержащего по меньшей мере один слой алюминия или алюминиевого сплава, находящегося в контакте со стальной подложкой на по меньшей мере одной из основных поверхностей листа или заготовки,

осаждение на указанном предварительном покрытии полимеризованного слоя (3), имеющего толщину 2-30 мкм, образованного из полимера, который не содержит кремния и в котором содержание азота не превышает 1 масс. % относительно массы указанного слоя, при этом полимеризованный слой содержит углеродсодержащие пигменты в количестве 3-30 масс. % относительно массы такого слоя,

нагревание заготовки или листа для достижения взаимной диффузии между стальной подложкой и предварительным покрытием и для придания стали частично или полностью аустенитной структуры,

горячую штамповку заготовки или листа для получения детали и

охлаждение детали в штамповочном инструменте так, чтобы микроструктура стальной подложки имела на по меньшей мере одном из участков детали мартенсит и/или бейнит.

18. Способ по п. 17, отличающийся тем, что толщина листа или заготовки составляет 1-2 мм, а скорость нагревания заготовки или листа до температуры 50-500°C составляет 15-35°C/с.

19. Способ по п. 17 или 18, отличающийся тем, что слой алюминия или алюминиевого сплава занимает более 50% толщины предварительного покрытия.

20. Способ по любому из пп. 17-19, отличающийся тем, что указанный полимер выбран из группы полимеров, содержащих химические элементы, выбранные из группы, включающей в себя С, Н, О и N.

21. Способ изготовления горячештампованной и подвергнутой закалке в прессе сварной заготовки, последовательно включающий следующие этапы:

обеспечение наличия сварной заготовки, полученной сваркой по меньшей мере двух заготовок, имеющей

по меньшей мере одну заготовку (7) по любому из пп. 1-13, имеющую толщину e7,

по меньшей мере одну заготовку (8), имеющую толщину e8, образованную стальной подложкой, покрытой слоем алюминия или алюминиевого сплава предварительного покрытия, идентичного покрытию указанной заготовки (7),

причем толщины заготовок (7) и (8) находятся в соотношении  ,

,

нагрев сварной заготовки для достижения взаимной диффузии между стальной подложкой и предварительным покрытием и для придания стали частично или полностью аустенитной структуры,

штамповку сварной заготовки для получения горячештампованной сварной заготовки,

охлаждение заготовки выдерживанием ее в штамповочном инструменте для получения на по меньшей мере одном из участков подложки горячештампованной сварной заготовки мартенсита и/или бейнита.

22. Способ изготовления сварной, горячештампованной и закаленной заготовки по п. 21, отличающийся тем, что заготовку (7) поверх предварительного покрытия покрывают полимеризованным слоем (3), при этом  .

.

| US 2005282033 A1, 22.12.2005 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| ЛИСТОВОЙ МАТЕРИАЛ ДЛЯ ШТАМПОВКИ, МЕТАЛЛИЧЕСКИЙ КОНТЕЙНЕР, ВЫПОЛНЕННЫЙ ИЗ ТАКОГО ЛИСТОВОГО МАТЕРИАЛА, И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2336173C2 |

Авторы

Даты

2018-01-16—Публикация

2015-02-13—Подача