Область техники

Настоящее изобретение относится, в частности, к покрытым сталям, способам изготовления таких покрытых сталей, включающим нанесение защитного покрытия погружением в расплав, к способам применения таких покрытых сталей, к штампованным заготовкам, изготовленным из покрытых сталей, к штампованным изделиям, изготовленным из покрытых сталей, и к различным применениям изделий согласно изобретению, например в точечной сварке и т.д.

Дополнительные преимущества и другие признаки настоящего изобретения будут, в частности, изложены в нижеследующем описании и будут очевидны для специалистов в данной области техники при рассмотрении нижеследующего описания или могут быть изучены при практическом применении настоящего изобретения. Преимущества настоящего изобретения могут быть реализованы и использованы в соответствии с прилагаемыми пунктами формулы изобретения. Само собой разумеется, что могут быть другие всевозможные варианты осуществления настоящего изобретения, и его некоторые детали могут подвергаться различным очевидным модификациям, не выходя за рамки настоящего изобретения. Описание изобретения должно рассматриваться как иллюстративное по своей природе, а не как ограничительное.

Уровень техники

В последние годы стало существенным использование сталей с предварительным покрытием в процессах горячей штамповки для формоизменения деталей, в особенности, в автомобильной промышленности. Изготовление таких деталей может включать следующие основные этапы.

- Нанесение предварительного покрытия на стальные листы погружением в расплав.

- Обрезка или резка листов для получения заготовок.

- Нагрев заготовок для проведения легирования предварительного покрытия на стальной подложке, а также и для аустенизации стали.

- Горячая штамповка с последующим быстрым охлаждением детали с целью получения преимущественно мартенситных структур.

В качестве примера смотри патент США 6296805, включенный здесь ссылкой.

Благодаря легированию предварительного покрытия материалом стальной подложки, в результате которого создаются интерметаллические сплавы с высокой температурой плавления, заготовки с таким покрытием могут быть нагреты в диапазоне температур аустенитного превращения в металлической подложке, что при закалке приводит к дальнейшему упрочнению стали.

Термическую обработку заготовок для интерметаллического легирования покрытия и аустенизации подложки наиболее часто выполняют в печах, куда заготовки подаются на роликах. Тепловые циклы, которым подвергаются заготовки, сначала включают фазу нагрева, скорость которого является функцией параметров, таких как толщина заготовки, температура печи, скорость подачи заготовок и отражающая способность покрытия. Тепловые циклы после этой фазы нагрева, обычно, включают фазу выдержки, при которой температура является регулируемой температурой печи. Однако при операции в печи возникают проблемы, связанные с тем, что ролики могут загрязняться металлическими отложениями, осаждающимися из предварительного покрытия заготовок. Если эти отложения являются чрезмерными, требуется проведение технического обслуживания роликов, что приводит к снижению производительности.

Детали, полученные после нагрева и быстрого охлаждения, обладают очень высокой механической прочностью и могут использоваться для применения в конструкциях, например, в автомобильной промышленности. Зачастую эти детали должны свариваться с другими, и поэтому требуется их хорошая свариваемость. Это означает, что:

- операция сварки должна быть реализуема в достаточно широком рабочем диапазоне для гарантии, что возможный дрейф номинальных сварочных параметров не окажет влияния на качество сварки. Для контактной сварки, которая весьма распространена в автомобильной промышленности, рабочий диапазон сварки определяется комбинацией следующих наиболее существенных параметров: силы сварочного тока I и усилия F, приложенного к деталям во время сварки. Надлежащая комбинация этих параметров помогает избежать получения недостаточного диаметра сварочной точки (связанного со слишком низкой силой тока или слишком малым усилием при сварке) и также помогает избежать выплеска при сварке.

- Операция сварки также должна выполняться так, чтобы при сварке была получена высокая механическая прочность сварного соединения. Эта механическая прочность сварного соединения может быть оценена при испытаниях, таких как испытание на сдвиг с растяжением или испытание при двухосном растяжении.

Сохраняется потребность в покрытых сталях, которые могут легко использоваться для изготовления штамповкой профилированных деталей. Также сохраняется потребность в покрытых сталях, которые могут использоваться для изготовления штамповкой профилированных деталей, которые являются подходящими для сварки. Также сохраняется потребность в процессах изготовления таких покрытых сталей и штампованных деталей.

Раскрытие изобретения

Изобретатели обнаружили, что определенные стальные полосы, в которых полоса стальной основы, по меньшей мере, частично покрыта алюминием или алюминиевым сплавом (иногда используется термин «предварительное покрытие», при этом определение «предварительное» указывает на то, что преобразование природы предварительного покрытия будет происходить во время термической обработки перед штамповкой), по меньшей мере, с одной стороны, и покрытие полосы имеет определенную толщину и, предпочтительно, по существу, однородно, после нагревания легко штампуется в фасонные детали и легко сваривается. Кроме того, изобретатели обнаружили, что проблема, связанная с загрязнением роликов, описанная выше, как правило, является результатом недостаточного интерметаллического легирования при взаимной диффузии между подложкой и металлическим предварительным покрытием. Кроме того, было обнаружено, что места загрязнения роликов соответствуют зонам контакта заготовок с роликами, в которых толщина металлического предварительного покрытия локально превышает среднюю толщину. Не желая связывать себя конкретной теорией, изобретатели полагают, если предварительное покрытие локально слишком толстое, интерметаллическое легирование является недостаточным, и предварительное покрытие плавится, загрязняя ролики. Таким образом, изобретатели обнаружили, что контроль однородности толщины предварительного покрытия по всему листу, в пределах заданного допуска, является важным фактором для достижения желаемого интерметаллического легирования и позволяет повысить сопротивляемость последующему расплавлению покрытия во время перемещения на роликах.

Изобретатели также обнаружили, что превосходная свариваемость алюминированных и горячештампованных деталей связана с особой последовательностью слоев покрытия на деталях в направлении от стальной подложки наружу.

Изобретатели также обнаружили, что определенная комбинация параметров, а именно времени перемещения заготовки между нагревательной печью и матрицей штампа, величины деформации заготовки во время штамповки, температуры штамповки и скорости охлаждения изделия во время штамповки, приводит к получению детали с полностью гомогенной мартенситной структурой и что увеличение пластичности или увеличение поглощения деталями энергии после штамповки достигается при снижении содержания серы в стали ниже критического значения, причем эти оба эффекта, а именно полностью гомогенная мартенситная структура и увеличение пластичности стали, наблюдаются на деталях с покрытием алюминием/алюминиевым сплавом или без него согласно изобретению и с другими покрытиями.

Задачи изобретения

Таким образом, принимая во внимание вышеизложенное, одной задачей настоящего изобретения является создание новых предварительно покрытых стальных полос, из которых могут быть легко изготовлены штампуемые заготовки.

Другой задачей настоящего изобретения является получение новых стальных полос или листов с предварительным покрытием, из которых могут быть легко изготовлены детали штамповкой.

Другой задачей настоящего изобретения являются новые покрытые стали, из которых могут быть легко изготовлены детали горячей штамповкой.

Другой задачей настоящего изобретения являются новые способы изготовления таких покрытых сталей.

Другой задачей настоящего изобретения являются новые штампуемые заготовки, которые изготовлены из такой покрытой стали.

Другой задачей настоящего изобретения являются новые способы изготовления таких штампуемых заготовок.

Другой задачей настоящего изобретения являются новые штампованные детали, изготовленные из такой покрытой стали.

Другой задачей настоящего изобретения являются новые способы изготовления таких штампованных деталей.

Другой задачей настоящего изобретения являются новые промышленные изделия, такие как автомобиль, содержащие такие штампованные детали.

Другой задачей настоящего изобретения являются новые штампованные детали.

Другой задачей настоящего изобретения являются новые способы изготовления сварных штампованных деталей.

Другой задачей настоящего изобретения являются новые промышленные изделия, такие как автомобиль, которые содержат такие сварные штампованные детали.

Другой задачей настоящего изобретения являются новые свариваемые покрытые стали и свариваемые штампуемые заготовки.

Другой задачей настоящего изобретения являются новые способы изготовления таких свариваемых покрытых сталей и свариваемых штампуемых заготовок.

Эти и другие задачи станут очевидными из нижеследующего детального описания.

Краткое описание чертежей

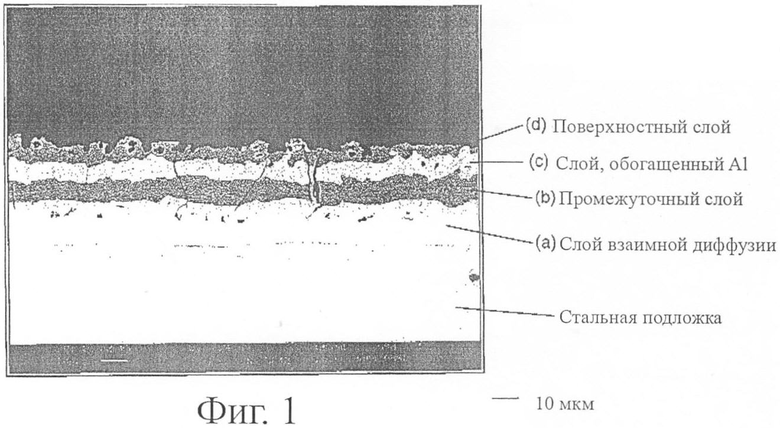

Фиг.1 иллюстрирует предпочтительный вариант покрытой детали согласно изобретению после термической обработки и штамповки. Последовательность слоев покрытия на стальной подложке является следующей: (а) слой взаимной диффузии; (b) промежуточный слой; (с) интерметаллический слой; (d) поверхностный слой. Это расположение слоев является наиболее благоприятным для дальнейшей сварки детали.

Фиг.2 иллюстрирует покрытие на стальной подложке после проведения термообработки и штамповки при условиях, которое не соответствует изобретению. Представленная последовательность слоев (слой взаимной диффузии и интерметаллический слой) влечет за собой худшие результаты при контактной точечной сварке.

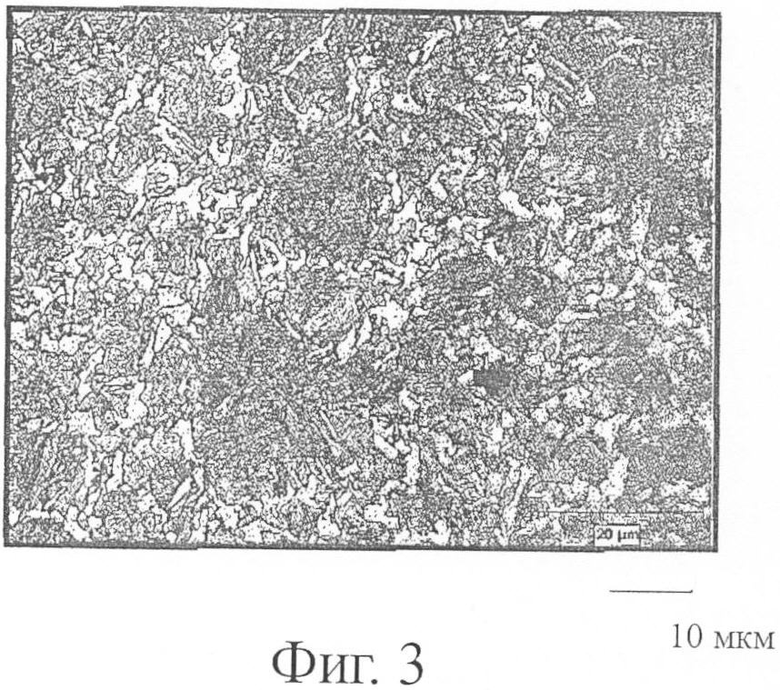

Фиг.3 иллюстрирует микроструктуру стальной детали, горячештампованной и охлажденной при условиях, не соответствующих изобретению.

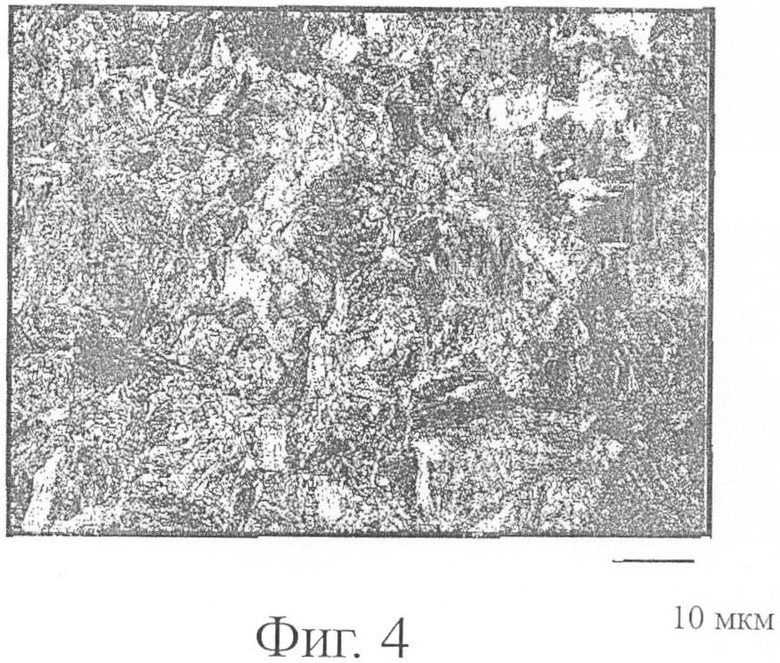

Фиг.4 иллюстрирует микроструктуру стальной детали, горячештампованной и охлажденной в соответствии с предпочтительной совокупностью условий согласно изобретению.

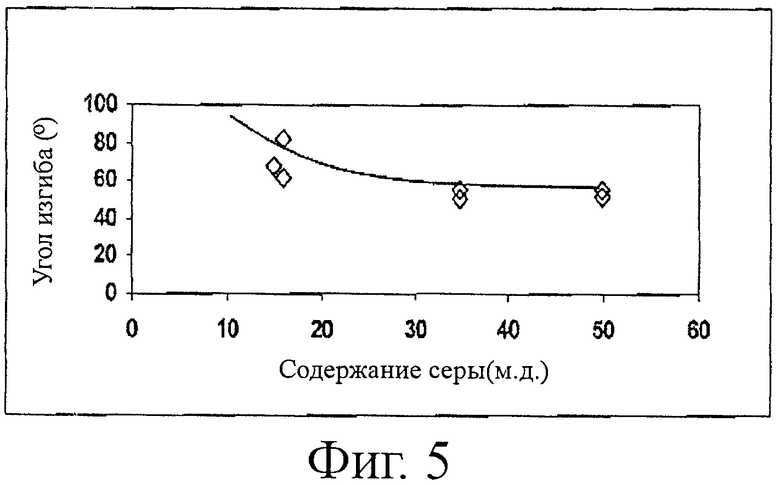

Фиг.5 иллюстрирует влияние содержания серы в стали на угол изгиба деталей после горячей штамповки.

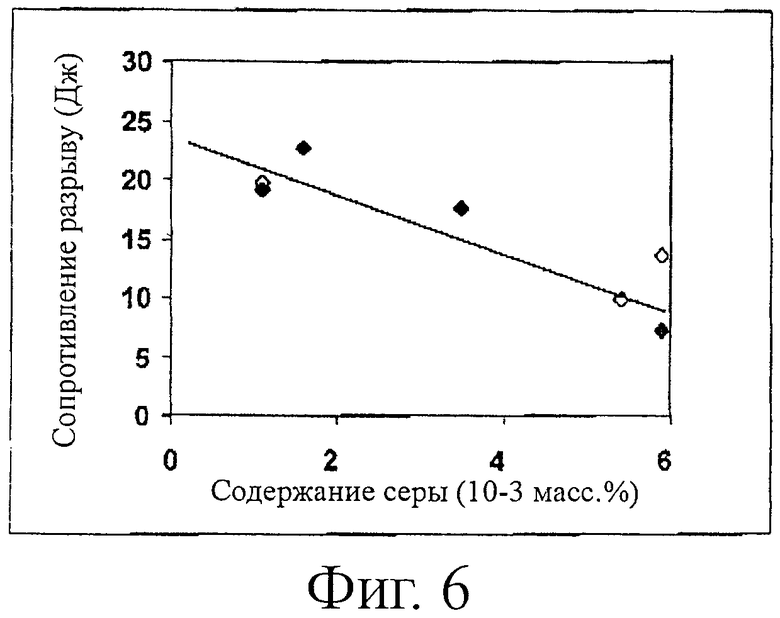

Фиг.6 иллюстрирует влияние содержания серы в стали на начальную энергию разрушения деталей после горячей штамповки.

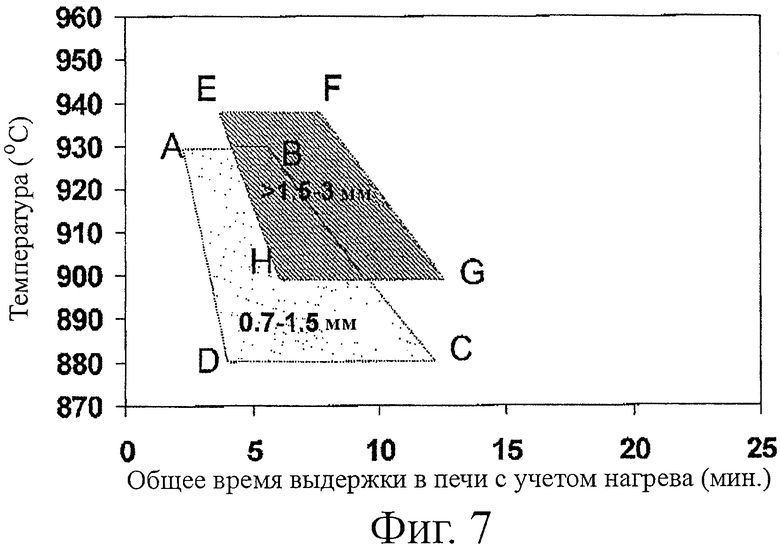

Фиг.7 показывает температурные условия в печи как функцию общего времени выдержки листов толщиной от 0,7 до 1,5 и толщиной от 1,5 до 3 мм, способствующие получению покрытий со свойствами, наиболее благоприятными для сварки.

Подробное описание предпочтительных вариантов осуществления изобретения

Как отмечено выше, основой для изобретения является открытие изобретателей, состоящее в том, что определенные покрытые стали, в которых на стальную основу, по меньшей мере, частично нанесено предварительное покрытие алюминием или алюминиевым сплавом, по меньшей мере, с одной стороны, и в которых предварительное покрытие имеет определенную толщину и является, по существу, однородным, легко штампуются в фасонные детали.

В контексте настоящего изобретения термины первая сторона (или сторона 1) и вторая сторона (или сторона 2) полосы или листа и т.д. стальной основы относятся к двум большим противоположным поверхностям, поверхность которых имеет площадь поверхности, которая определяется длиной и шириной стальной основы. Напротив, боковые края полосы стальной основы являются двумя малыми противоположными поверхностями, поверхность которых имеет площадь поверхности, которая определяется длиной и толщиной полосы. Верхние и нижние края полосы стальной основы являются двумя малыми противоположными поверхностями, площадь поверхности которых определяется шириной и толщиной полосы. В нижеследующем описании tp обозначает толщину предварительного покрытия, на любом рассматриваемом участке сторон 1 и 2 листа или заготовки. В частности, для листов, покрытых с двух сторон 1 и 2, tp1 обозначает толщину на стороне 1, и tp2 обозначает толщину на стороне 2.

Согласно наиболее предпочтительному варианту осуществления изобретения tp контролируется в точном диапазоне, выраженном (tpmin, tpmax) для того, чтобы повысить сопротивление загрязнению роликов. Толщина, предпочтительно, контролируется как в продольном направлении (или направлении прокатки) полосы или листа, так и в поперечном направлении.

Что касается проблемы загрязнения роликов, то контроль толщины предварительного покрытия на стороне листа или заготовки, которая находится непосредственно в контакте с роликами, особенно важен. Поскольку за стадией нанесения покрытия на стальной лист (например, покрытия, наносимого погружением в расплав, которое обеспечивает покрытие на сторонах 1 и 2 листа) могут следовать различные технологические операции, предпочтительно, тщательно контролировать предварительное покрытие с обеих сторон листа. Например, после любого скручивания, обработки, резки, перфорации и т.д. стороны 1 и 2 листа трудно идентифицировать. При выполнении контроля толщины tp покрытия на двух сторонах покрытого листа (первой стороне и второй стороне) нет необходимости отслеживать стороны 1 и 2, поскольку любая из сторон не будет загрязнять ролик. Кроме того, нет необходимости в подрезке листа, на который было нанесено предварительное покрытие, например, погружением в расплав, чтобы получить предпочтительный лист меньшего размера, имеющий предварительное покрытие, наиболее равномерное по толщине. Иначе говоря, получены важные преимущества в результате проведения контроля минимальной и максимальной толщины предварительного покрытия на первой стороне (tpmin1, tpmax1) и минимальной и максимальной толщины предварительного покрытия на второй стороне (tpmin2, tpmax2) определенного стального листа или заготовки.

Предпочтительными сталями в этом случае являются стали с покрытием, нанесенным погружением в расплав. Кроме того, независимо от способа нанесения покрытия толщина предварительного покрытия на одной или обеих сторонах листа может непрерывно измеряться и контролироваться на линии нанесения покрытия, непосредственно после операции нанесения покрытия. Это может осуществляться при помощи уже известных устройств, таких как толщиномеры, принцип действия которых основан на поглощении рентгеновского излучения. В любой момент времени может быть выполнено измерение толщины покрытия на данном участке листа, например, в области, составляющей нескольких сотен мм2, представляющей собой размер зоны, облученной рентгеновским излучением.

В предпочтительном варианте осуществления изобретения размещено множество таких устройств на различных расстояниях в поперечном направлении полосы с целью получения профиля толщины предварительного покрытия по ширине полосы.

Изобретатели обнаружили, что сопротивление загрязнению или засорению роликов в печах повышается в том случае, если минимальная и максимальная толщина покрытия, соответственно, по меньшей мере, на одной из сторон, первой стороне (tpmin1 , tpmax1) или второй стороне (tpmin2, tpmax2), соответственно, равна 20 мкм и 33 мкм (мкм - это то же, что и микрон, и представляет собой метрическую единицу длины, равную миллионной доле метра). Другими словами, в предпочтительном варианте осуществления изобретения на каждом участке, по меньшей мере, одной поверхности листа или заготовки толщина tp предварительного покрытия составляет, предпочтительно, от 20 мкм до 33 мкм, включая значения 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31 и 32 мкм и все диапазоны и поддиапазоны между ними и включая все числа между каждым перечисленным значением при их полном написании с дробными значениями (например, 22,34 мкм). Для покрытия, которое наносится погружением в расплав, точный контроль этого диапазона толщины предварительного покрытия может быть выполнен на технологической линии, например, при использовании системы форсунок, подающих газ после нанесения покрытия, например после выхода полосы или листа из ванны, и при правке полосы. Количество, геометрия и местоположение форсунок и скорости потока газа находятся в числе основных параметров точного контроля толщины tp покрытия. Следуя настоящему описанию изобретения, рядовой специалист в данной области может контролировать, как описано здесь, толщину предварительного покрытия без особых усилий.

Изобретение относится к полосам, изготовленным в промышленных условиях, при которых контроль толщины предварительного покрытия проводится на большой поверхности полосы длиной более 100 м и шириной более 600 мм. При этом на заготовках, нарезанных или вырезанных из полосы, наблюдается весьма высокая однородность толщины предварительного покрытия, и нет необходимости в изменении установленных режимов термической обработки, чтобы приспособить их к возможным изменениям толщины покрытия.

Не вдаваясь в тонкости теории технологической операции, изобретатели полагают, что ряд преимуществ изобретения связан с вышеуказанным диапазоном толщины предварительного покрытия, который выбран в связи с тем, что:

- при толщине предварительного покрытия менее 20 мкм легированный слой, который сформирован во время нагревания заготовки, имеет недостаточную шероховатость, в результате чего адгезия к этой поверхности лакокрасочных покрытий, наносимых впоследствии, является низкой и коррозионная стойкость материала является пониженной.

- При толщине предварительного покрытия на данном участке листа, превышающей 33 мкм, возникает риск, состоящий в том, что становится слишком существенным различие толщины между этим участком и некоторыми другими участками, где предварительное покрытие является более тонким. Установленные режимы термической обработки в печи могут быть адаптированы к более тонкому предварительному покрытию, а не к более толстому. Таким образом, процесс легирования, формирующий интерметаллический сплав, может произойти в недостаточной степени, так как средняя диффузионная длина элементов в предварительном покрытии становится значительно меньше локального значения толщины предварительного покрытия. В результате этого значительно затрудняется легирование внешней (или поверхностной) части предварительного покрытия, особенно, при высокой скорости нагрева.

Таким образом, в первом варианте осуществления настоящего изобретения предлагаются определенные покрытые стальные полосы, содержащие полосу стальной основы и предварительное покрытие алюминием или алюминиевым сплавом, по меньшей мере, на одной части одной из сторон полосы стальной основы. Для целого ряда применений полоса стальной основы может содержать любой тип стали, который покрыт алюминием или алюминиевым сплавом. Однако для определенных применений к примеру, в конструктивных деталях автомобиля предпочтительной является полоса стальной основы, изготовленная из стали сверхвысокой прочности (ССП). В таких случаях наиболее предпочтительной является полоса стальной основы, изготовленная из борсодержащей стали.

Изобретатели также обнаружили, что хорошие результаты по свариваемости достигаются в том случае, если покрытие, полученное на деталях, изготовленных из заготовок, подвергавшихся интерметаллическому легированию, аустенизации и горячей штамповке, обладает характерными признаками. Следует отметить, что это покрытие отличается от начального предварительного покрытия в связи с тем, что при термической обработке происходит процесс легирования предварительного покрытия материалом стальной подложки, который изменяет физико-химическую природу и геометрию предварительного покрытия. При этом изобретатели обнаружили, что особенно хорошая свариваемость алюминированных и горячештампованных деталей тесно связана с нижеприведенной последовательностью слоев покрытия на деталях в направлении от стальной подложки наружу:

- (а) слой взаимной диффузии;

- (b) промежуточный слой;

- (с) интерметаллический слой;

- (d) поверхностный слой.

Например, в соответствии с фиг.1 в предпочтительном варианте осуществления изобретения эти слои являются следующими:

- (а) слой взаимной диффузии, предпочтительно, со средней твердостью (например, HV50 составляет от 290 до 410, при этом, HV50 определяется как твердость, измеренная при нагрузке 50 г). В предпочтительном варианте осуществления изобретения этот слой имеет следующий состав, по массе: Fe от 86 до 95%, А1 от 4 до 10%, Si от 0 до 5%;

- (b) промежуточный слой (твердость HV50 от около 900 до 1000, например, с точностью измерения +/-10%). В предпочтительном варианте осуществления изобретения этот слой имеет следующий состав, по массе: Fe от 39 до 47%, А1 от 53 до 61%, Si от 0 до 2%;

- (с) интерметаллический слой (твердость HV50 от около 580 до 650, например, с точностью измерения +/-10%). В предпочтительном варианте осуществления изобретения этот слой имеет следующий состав, по массе: Fe от 62 до 67%, А1 от 30 до 34%, Si от 2 до 6%;

- (d) поверхностный слой (твердость HV50 от около 900 до 1000, например, с точностью измерения +/-10%). В предпочтительном варианте осуществления изобретения этот слой имеет следующий состав, по массе: Fe от 39 до 47%, А1 от 53 до 61%, Si от 0 до 2%.

В предпочтительном варианте осуществления изобретения общая толщина слоев от (а) до (d) составляет более 30 мкм.

В другом предпочтительном варианте осуществления изобретения толщина слоя (а) составляет менее 15 мкм, например 14, 12, 10, 8, 6, 4, 2 или 1 мкм и все целые числа, диапазоны и поддиапазоны между ними, включая все числа между каждым перечисленным значением при их полном написании с дробными значениями (например, 13,84 мкм).

Изобретатели обнаружили, что высокая свариваемость, в особенности, наблюдается в том случае, если слои (с) и (d) являются, по существу, непрерывными (т.е. занимают, по меньшей мере, 90% общего уровня, образованного рассматриваемыми слоями) и когда менее 10% слоя (с) присутствует на внешней поверхности детали. Не желая связывать себя какой-либо теорией, изобретатели считают, что это специфическое расположение слоев, в частности слоя (а) и слоев (с) и (d), оказывает влияние на удельное сопротивление покрытия благодаря присущим им характеристикам и эффекту шероховатости. Таким образом, это специфическое расположение слоев покрытия влияет на величину электрического тока, выделение тепла на поверхностях и формирование сварочных точек на начальной стадии точечной сварки.

Это благоприятное расположение слоев достигается, например, когда стальные листы с предварительным покрытием алюминием или алюминиевым сплавом, диапазон толщины которых, к примеру, составляет от 0,7 до 3 мм, нагревают в течение от 3 до 13 мин (это время выполнения операции включает фазу нагрева и время выдержки) в печи, нагретой до температуры от 880 до 940°С. Другие условия, приводящие к такому благоприятному расположению слоев, представлены на фиг.7.

Для листов с общей толщиной более или равной 0,7 мм и менее или равной 1,5 мм предпочтительные условия обработки (температура печи, общее время выполнения операции в печи) показаны на фиг.7 и расположены в пределах области, обозначенной «ABCD».

Для листов с общей толщиной более 1,5 мм и менее или равной 3 мм предпочтительные условия обработки (температура печи, общее время нахождения в печи) показаны на фиг.7 и расположены в пределах области, обозначенной «EFGH».

Для создания благоприятного расположения легированного слоя в покрытии скорость нагрева стали Vc составляет от 4 до 12°С/сек. В этой связи, «скорость нагрева» обозначает повышение температуры, которое претерпевает сталь с предварительным покрытием после помещения в предварительно нагретую печь. Величина Vc определена как средняя скорость нагрева в диапазоне температур от 20°С до 700°С. Изобретатели обнаружили, что контроль величины Vc в этом определенном диапазоне является решающим фактором, так как этот фактор оказывает влияние непосредственно на природу и морфологию сформированных легированных слоев. Следует отметить, что скорость нагрева Vc отличается от средней скорости нагрева, которая является скоростью нагрева от комнатной температуры до температуры печи. Скорости нагрева 6, 7, 8, 9, 10 и 11°С/сек включают как все числа, диапазоны и поддиапазоны между ними, так и все числа между каждым перечисленным значением при их полном написании с дробными значениями (например, 7,7°С/сек). В соответствии с этим все условия, представленные на фиг.7, включены в описание ссылкой. Наиболее предпочтительными являются следующие условия:

(при толщине листа от 0,7 до 1,5 мм)

- температура 930°С, время выдержки от 3 мин вплоть до 6 мин;

- температура 880°С, время выдержки от 4 мин 30 сек вплоть до 13 мин (при толщине листа от 1,5 до 3 мм)

- температура 940°С, время выдержки от 4 мин вплоть до 8 мин;

- температура 900°С, время выдержки от 6 мин 30 сек вплоть до 13 мин.

Определенное преимущество изобретения достигается благодаря предварительным покрытиям, толщина которых составляет от 20 мкм до 33 мкм, поскольку после обработки диффузионного характера при этом диапазоне толщин предварительного покрытия наблюдается благоприятное расположение слоев сформированного покрытия, и равномерность толщины предварительного покрытия влечет за собой гомогенность сформированного покрытия.

После этой обработки нагретые заготовки направляют к штампу, подвергают горячей штамповке для получения детали или изделия и охлаждают со скоростью более 30°С/сек. Скорость охлаждения определена в данном случае как средняя скорость охлаждения от температуры выхода нагретой заготовки из печи до температуры 400°С.

Полосу стальной основы покрывают алюминием или алюминиевым сплавом. Промышленно чистый алюминий известен в данной области техники как алюминий тип 2, тогда как сплавы алюминия, содержащие кремний от 5 до 11 мас.%, известны в данной области техники как алюминий тип 1. Кремний вводят для предотвращения формирования толстого железометаллического интерметаллического слоя, который снижает адгезию и формуемость. Другие элементы, применяемые для легирования алюминия, в данном случае, включают железо от 2,5 до 3 мас.% и кальций от 15 до 30 м.д. по массе, а также могут представлять собой комбинацию из двух или более элементов.

Типичная металлическая ванна для нанесения покрытия Al-Si обычно содержит в своем основном составе, по массе: кремний от 8% до 11%, железо от 2% до 4% и остальное, являющееся алюминием или алюминиевым сплавом и примесями, присущими обработке. Типичный состав покрытия Al-Si представляет собой: Al-9,3%Si-2,8%Fe. Однако покрытия согласно изобретению не ограничиваются этими составами.

Полоса стальной основы, используемая здесь, может быть любой, на которую может быть нанесено покрытие по обычной технологии. Например, полоса стальной основы может быть любой горячекатаной полосой, к примеру, которая изготавливается горячей прокаткой стальной слябовой заготовки (с последующей холодной прокаткой или без нее). Обычно, полоса стальной основы хранится и транспортируется в форме рулона как до, так и после формирования покрытия.

Примером предпочтительной стали для полосы стальной основы является сталь следующего состава, по массе:

углерод от более 0,10% до менее 0,5%,

марганец от более 0,5% до менее 3%,

кремний от более 0,1% до менее 1%,

хром от более 0,01% до менее 1%,

титан менее 0,2%,

алюминий менее 0,1%,

фосфор менее 0,1%,

сера менее 0,05%,

бор от более 0,0005% до менее 0,010% и

остальное, содержащее, по существу состоящее из, или состоящее из железа и примесей, присущих обработке. Такая сталь после термической обработки обладает очень высокой механической прочностью, и покрытие на основе алюминия обеспечивает ее высокую коррозионную стойкость.

Для полосы стальной основы особенно предпочтительным является следующий состав стали, по массе:

углерод от более 0,15% до менее 0,25%,

марганец от более 0,8% до менее 1,8%,

кремний от более 0,1% до менее 0,35%,

хром от более 0,01% до менее 0,5%,

титан менее 0,1%,

алюминий менее 0,1%,

фосфор менее 0,1%,

сера менее 0,05%,

бор от более 0,002% до менее 0,005% и

остальное, содержащее, по существу состоящее из, или состоящее из железа и примесей, присущих обработке.

Предпочтительная полоса при этом имеет длину 100 м и ширину 600 мм. Предпочтительная толщина полосы составляет от 0,7 до 3 мм.

Наиболее предпочтительно, чтобы лист изготавливался из стали, в составе (по массе) которой массовое отношение содержания титана к содержанию азота превышает 3,42, при этом предполагается, что указанное соотношение является уровнем, выше которого бор не может вступать в соединение с азотом.

Примером серийно выпускаемой стали, предпочтительной для стальной полосы, является сталь марки 22МnВ5.

Хром, марганец, бор и углерод могут быть добавлены в состав стали согласно изобретению для их благоприятного влияния на закаливаемость. Кроме того, углерод позволяет достичь высоких механических характеристик стали благодаря его влиянию на твердость мартенсита.

Алюминий вводят в состав стали для раскисления в жидком состоянии и для поддержания эффективности бора.

Титан, содержание которого в стали по отношению к содержанию азота должно превышать 3,42, вводят в состав стали, например, для связывания азота титаном с целью предотвращения соединения бора с азотом.

Легирующие элементы Mn, Cr, В обеспечивают закаливаемость стали, позволяя проводить закалку на штамповочном инструменте или использовать мягкие закалочные среды, что дает возможность ограничить деформацию деталей во время термической обработки. Кроме того, состав стали согласно изобретению оптимизирован с точки зрения свариваемости.

Сталь в листе может подвергаться обработке кальцием для глобуляризации сульфидов, которая обеспечивает повышение усталостной прочности листа.

Как упомянуто выше, может быть достигнута сверхвысокая прочность покрытого и горячештампованного стального листа согласно изобретению. Иногда при высоком уровне прочности материала наблюдается низкая пластичность. Имеются области применения, для которых требуется более высокая пластичность материала, в частности, когда детали или изделия должны обладать способностью к изгибу, в связи с чем изобретатели обнаружили, что повышенная пластичность может быть получена при тщательном контроле содержания серы (при содержании серы в стальной основе ниже или равном 0,002% (20 м.д.) угол изгиба может составлять более 60°), благодаря чему достигаются повышенная пластичность и высокое сопротивлением разрыву на деталях, прошедших термическую обработку и штамповку. Предпочтительное содержание серы в стали составляет в м.д.: 20, 18, 15, 13, 10, 8, 5, 2 и т.д. Фактически, это преимущество относится к сталям в общем и не ограничивается покрытыми сталями или сталями с покрытиями А1 или сплавами А1. Не желая связывать себя конкретной теорией, изобретатели, анализируя причины преждевременного разрушения некоторых деталей, работающих в условиях изгиба, обнаружили, что разрушение начинается на сульфидных включениях. Таким образом, изобретатели полагают, что декогезия между включениями и мартенситной или бейнито-мартенситной матрицей действует как концентратор напряжений и вызывает дальнейшее распространение трещины при пластичном характере разрушения.

Изобретение также относится к процессу изготовления детали, начиная с покрытого листа согласно изобретению, с последующей разрезкой на заготовки, которые после формоизменения подвергаются воздействию возрастающей температуры со скоростью нагрева выше 4°С/сек, но ниже 12°С/сек. Скорость нагрева Vc определяется как средняя скорость нагрева в диапазоне температур от 20°С до 700°С.

Изобретение также относится к использованию горячекатаного стального листа, который далее может подвергаться холодной прокатке и нанесению покрытия для изготовления конструктивных деталей, и/или запорных деталей, или деталей для узлов наземных транспортных средств, таких, например, как буферный брус, усилитель двери, спица колеса и т.д.

Лист согласно изобретению, как описано выше, может быть получен в соответствии с технологией со стана горячей прокатки и в зависимости от требуемой конечной толщины листа может подвергаться в дальнейшем холодной прокатке. Затем на лист наносят покрытие на основе алюминия, например, погружением в ванну, содержащую, в дополнение к алюминиевой основе/сплаву, к примеру, кремний от 8% до 11% и железо от 2% до 4%, и после термической обработки лист приобретает высокую механическую прочность в дополнение к высокой коррозионной стойкости и хорошей способности к окрашиванию и склеиванию.

Контроль покрытия, предпочтительно, проводят, как описано выше, и назначением покрытия, в частности, является защита основного листа от коррозии в различных условиях. Термическая обработка, проведенная во время процесса формоизменения в горячем состоянии или после формоизменения, позволяет достичь высоких механических характеристик материала, при этом предел прочности может превышать 1500 МПа и предел текучести может превышать 1200 МПа. Окончательные механические характеристики являются регулируемыми и зависят, в частности, от доли мартенсита в структуре, от содержания углерода в стали и от режимов термической обработки. Во время термической обработки, проведенной на готовой детали или во время процесса формоизменения в горячем состоянии, в покрытии формируется слой, обладающий высокой прочностью на истирание, износостойкостью, усталостной прочностью, ударной прочностью в дополнение к хорошей коррозионной стойкости и хорошей способности к окрашиванию и склеиванию. Для термической обработки листов с покрытием, в отличие от стальных листов без покрытия, не требуются различные операции подготовки поверхности.

На стальной лист после травления может быть нанесено предварительное покрытие погружением в ванну алюминирования, содержащую, например, только алюминий или алюминий с кремнием от 8% до 11% и железом от 2% до 4% или только железом от 2% до 4%, или погружением в ванну алюминирования, предпочтительно, содержащую алюминий с кремнием от 9% до 10% и железом от 2% до 3,5%. Алюминий может быть алюминием как таковым или алюминиевым сплавом.

В примере нанесения покрытия на лист погружением в ванну жидкого металла, представляющего собой алюминиевый сплав с содержанием алюминия, составляющим, приблизительно, 90%, покрытие содержит первый легированный слой, контактирующий с поверхностью стали. Этот слой, находящийся непосредственно в контакте с поверхностью листа, сильно легирован железом.

Второй слой покрытия, располагающийся поверх первого слоя, содержит, приблизительно, 90% алюминия и может содержать кремний и небольшое количество железа в зависимости от состава ванны.

Первый легированный слой покрытия может растрескиваться, когда лист при изготовлении деталей подвергается высоким напряжениям во время операций формоизменения в холодном состоянии.

Согласно изобретению после формоизменения детали покрытие подвергается воздействию повышающейся температуры при скорости нагрева, превышающей 4°С/сек. Это повышение температуры делает возможным быстрый переплав алюминия, который заполняет трещины, образовавшиеся при операции формоизменения детали.

Во время термической обработки основное покрытие, например, из алюминия преобразуется в слой, легированный железом и содержащий различные фазы в зависимости от режимов термической обработки, имеющий значительную твердость, которая может превышать 600 HV50.

Другое преимущество изобретения состоит в том, что при высокой температуре начинается диффузия железа из стальной основы в покрытие. Благодаря этому явлению обеспечивается лучшее сцепление между покрытием и сталью в листе. В другом варианте изобретения термическая обработка может быть выполнена локально в сильно деформированных зонах.

Согласно изобретению лист, поставляемый в рулоне или в виде листа, толщина которого может находиться в диапазоне от 0,25 мм до 15 мм, имеет хорошую способность к формоизменению и хорошую коррозионную стойкость в дополнение к хорошей способности к окрашиванию или склеиванию. Предпочтительным является стальной лист или заготовка с толщиной менее 3 мм, благодаря чему при закалке могут быть достигнуты высокие скорости охлаждения, способствующие получению мартенситных структур.

Стальной лист, представляющий собой покрытое изделие, обладает высокой коррозионной стойкостью в состоянии поставки, в процессе формоизменения и термической обработки, а также и в процессе использования готовой детали.

Наличие покрытия на деталях позволяет при термической обработке предотвратить какое бы то ни было обезуглероживание основного металла и также какое бы то ни было окисление. Это является бесспорным преимуществом, в особенности, при формоизменении детали в горячем состоянии. Кроме того, в этом случае при нагреве обрабатываемой детали не требуется контролируемая атмосфера печи для предотвращения обезуглероживания основного металла.

Термическая обработка основного металла в листе включает нагрев в печи в температурном диапазоне выше критической точки Ас1, являющейся начальной температурой аустенитного превращения, например, при 750°С и 1200°С в течение периода времени, зависящего от температуры, которая должна быть достигнута, и толщины заготовки. Состав основного металла оптимизирован таким образом, чтобы ограничить рост зерна во время термической обработки. Для получения полностью мартенситной структуры стали должна быть выполнена выдержка при температуре выше критической точки Ас3, т.е. температуры полного аустенитного превращения, например, 840°С. После температурной обработки должно следовать охлаждение с заданной скоростью для получения требуемой конечной структуры.

После термической обработки в печи заготовки перемещают на штамповочный пресс. Если общее затраченное время между выходом заготовок из печи и помещением на штамповочный пресс составляет более 10 сек, появляется склонность к частичному преобразованию аустенита. При необходимости получения полностью мартенситной структуры общее затраченное время между выходом заготовок из печи и помещением на штамповочный пресс должно составлять менее 10 сек.

Изобретатели также обнаружили, что получение полностью мартенситной структуры связано с величиной деформации заготовки при операции формоизменения в горячем состоянии. Величина локальной деформации заготовки при формоизменении в горячем состоянии непосредственно связана с формой детали или изделия и может локально превышать 40 или 50% в некоторых отдельных областях. Изобретатели установили, что при локальной деформации, превышающей критическое значение, составляющее 10%, скорость охлаждения должна быть достаточно высокой, чтобы получить полное мартенситное превращение. В противном случае, вместо мартенситного превращения может преобладать бейнитное превращение. Таким образом, на деталях сложной формы появляется риск образования гетерогенной структуры на участках, наиболее деформированных по отношению к другим. В связи с этим изобретатели доказали, что участки деталей, где деформация при формоизменении превышает 10%, должны охлаждаться с увеличенной скоростью, превышающей 50°С/сек, чтобы обеспечить полное мартенситное превращение. Скорость охлаждения определена как средняя скорость охлаждения от температуры нагретой заготовки, выходящей из печи, до температуры 400°С.

При необходимости получения феррито-бейнитной или феррито-мартенситной структуры проводится нагрев материала в диапазоне температур между критической точкой Ас1 (к примеру, 750°С) и критической точкой Ас3 (к примеру, 840°С) с последующим соответствующим охлаждением. В соответствии с уровнем прочности материала, который должен быть достигнут, и в зависимости от применяемой термической обработки одно или несколько из указанных структурных составляющих присутствует/ют в материале в меняющихся пропорциях.

Регулирование параметров термической обработки при данном составе материала позволяет достичь различных уровней прочности горячекатаного и холоднокатаного листа при данной толщине листа. Для достижения наивысшего уровня прочности структура материала должна состоять, преимущественно, из мартенсита.

Сталь наиболее подходит для изготовления конструкционных и запорных деталей.

Таким образом, изобретение позволяет изготовить горячекатаный или холоднокатаный покрытый стальной лист требуемой толщины, обладающий обширными возможностями формоизменения, который после термической обработки, выполненной на готовой детали, дает возможность получить механическую прочность, превышающую 1000 МПа, высокую ударную прочность, усталостную прочность, стойкость к истиранию и износостойкость, при сохранении хорошей коррозионной стойкости, в дополнение к хорошей свариваемости и способности к окрашиванию и склеиванию.

Настоящее изобретение далее будет описано в виде определенных иллюстративных примеров его осуществления, которые не предназначены быть ограничительными.

Примеры

Пример 1

В первом примере осуществления изобретения на холоднокатаный стальной лист толщиной 1,9 мм, содержащий, по массе: углерод 0,23%, марганец 1,25%, фосфор 0,017%, серу 0,002%, кремний 0,27%, алюминий 0,062%, медь 0,021%, никель 0,019%, хром 0,208%, азот 0,005%, титан 0,038%, бор 0,004% и кальций 0,003%, было нанесено предварительное покрытие сплавом на основе алюминия, содержащим кремний 9,3%, железо 2,8% и остальное, являющееся алюминием и неизбежными примесями. Исходя из условий производства, а именно установленных параметров устройств для продувки на технологической линии, были изготовлены листы длиной 120 м, шириной 650 мм и различной толщины.

- Лист А (согласно изобретению): на каждой стороне листа проводился контроль толщины покрытия tp1 и tp2 для того, чтобы толщина покрытия не выходила за пределы диапазона (20-33) мкм на каждом участке обеих лицевых поверхностей листа как в продольном направлении (или направлении прокатки), так и в поперечном направлении. Измерения выполнялись непрерывно толщиномерами, принцип действия которых основан на поглощении рентгеновского излучения. В любой момент времени участок измерения каждого датчика представлял собой круговую зону с радиусом, составляющим, приблизительно, 20 мм. Листы впоследствии были разрезаны на заготовки с общими размерами 1,2×0,5 м2.

- Лист В (ссылка): на этих листах предварительное покрытие имело большой разброс по толщине, так как толщины tp1 и tp2 на двух сторонах листа находились в диапазоне (30-45) мкм. Заготовки, вырезанные из этих листов, имели ту же самую толщину предварительного покрытия.

Затем заготовки подвергали нагреву в печи при температуре Т=920°С. Время нагрева составляло 3 мин, время выдержки составляло 4 мин. В данном случае микроструктура материала являлась полностью аустенитной. После обработки в печи заготовки были направлены на штамповочный пресс. При общем затраченном времени между выходом заготовок из печи и помещением на штамповочный пресс, составляющем более 10 сек, появляется склонность к частичному преобразованию аустенита, в связи с чем снижается механическая прочность штампованной детали.

Далее заготовки были непосредственно охлаждены без проведения горячей штамповки с целью обнаружения возможного переплава покрытия.

На заготовках серии А не было обнаружено какого-либо переплава предварительного покрытия. Интерметаллическое легирование между предварительным покрытием и стальной основой произошло полностью.

На заготовках серии В предварительное покрытие, в основном, подвергалось легированию, но были найдены некоторые следы переплава, особенно, на прежних более толстых участках предварительного покрытия. Этот частичный переплав алюминиевого предварительного покрытия способствует прогрессирующему загрязнению роликов в печи. При использовании листов согласно изобретению не происходит образование этого прогрессирующего отложения на роликах.

Пример 2

i) Вариант согласно изобретению: во втором примере осуществления изобретения были изготовлены холоднокатаные стальные листы толщиной 1,2 мм, длиной 120 м и шириной 650 мм того же состава и с тем же предварительным покрытием, как и листы в примере 1. Затем листы были нарезаны на заготовки, которые нагревали при температуре 920°С в течение 6 мин, это время включало фазу нагрева и фазу выдержки. Скорость нагрева Vc составляла 10°С/сек в диапазоне температур от 20°С до 700°С. Окончательно заготовки были подвергнуты горячей штамповке и закалке для получения полностью мартенситных структур.

На детали, полученные после горячей штамповки, наносили покрытие толщиной 40 мкм, имеющее четырехслойную структуру, как показано на фиг.1. Начиная от стальной основы, слои располагаются в следующем порядке:

- (а) слой взаимной диффузии или интерметаллический слой толщиной 17 мкм. Этот слой состоит из двух подслоев. Диапазон твердости слоя составляет от 295 HV50 до 407 HV50 и его средний состав: 90%Fe, 7%A1,3%Si.

- (b) Промежуточный слой, выглядящий на фиг.1 более темным, толщиной 8 мкм. Этот слой имеет твердость 940 HV50 и средний состав, по массе: 43%Fe, 57%А1, l%Si.

- (с) Интерметаллический слой, выглядящий на фиг.1 как белесая фаза, толщиной 8 мкм, имеет твердость 610 HV50 и средний состав 65%Fe, 31%A1, 4%Si.

- (d) Более темный поверхностный слой толщиной 7 мкм имеет твердость 950 HV50 и средний состав 45%Fe, 54%A1, l%Si.

Слои (с) и (d) являются квазинепрерывными, т.е. занимают, по меньшей мере, 90% общего уровня, образованного рассматриваемыми слоями. В частности, слой (с) не достигает крайней поверхности, кроме исключительных случаев. Так или иначе, этот слой (с) занимает менее 10% крайней поверхности.

ii) Вариант согласно ссылке: в отличие от варианта (i) в данном случае заготовки из того же основного материала и детали с предварительным покрытием нагревали в печи при различных условиях. Заготовки нагревали при температуре 950°С в течение 7 мин, это время включает фазу нагрева. Скорость нагрева Vc составляла 11°С/сек. Эти условия способствуют более существенному легированию, чем условия (i).

- В этом покрытии белесый интерметаллический слой (с) не является непрерывным и рассеян в пределах покрытия. Приблизительно 50% этого слоя присутствует на крайней поверхности детали. Кроме того, слой взаимной диффузии толщиной 10 мкм, находящийся в контакте со стальной основой, является более тонким, чем в предыдущем случае, показанном на фиг.1.

Контактная точечная сварка была выполнена на деталях, которые имели покрытия, соответствующие вариантам i) и ii):

- (i) покрытие с квазинепрерывными слоями (с) и (d), причем слой (с) занимает менее 10% крайней поверхности.

- (ii) Покрытие со смешанными и прерывистыми слоями, причем слой (с) занимает более 10% крайней поверхности.

Контактная точечная сварка была выполнена при наложении двух деталей и соединении их при следующих условиях:

- сила сжатия и сварочное усилие: 4000 Н;

- время сжатия: 50 циклов;

- сварка и время выдержки: 18 циклов соответственно. Для каждого варианта i) и ii) подбирали подходящий диапазон силы тока, чтобы обеспечить:

- отсутствие выплеска во время сварки;

- приемлемый размер сварочной точки.

Для варианта i) диапазон свариваемости, выраженный силой тока, составляет l,4kA. Для варианта ii) диапазон свариваемости является чрезвычайно малым.

Таким образом, очевидно, что покрытие согласно изобретению обеспечивает получение наиболее удовлетворительных результатов при сварке.

Пример 3

В третьем примере осуществления изобретения холоднокатаный стальной лист, описанный в примере 1, был разрезан на заготовки 500х500 мм2, которые нагревали при температуре 920°С в течение 6 мин, затем подвергали горячей штамповке и охлаждению в инструменте, причем охлаждение проводили с двумя различными скоростями:

- (А) скорость охлаждения VA=30°С/сек;

- (В) скорость охлаждения VB=60°С/сек.

В процессе горячей штамповки в связи с конфигурацией деталей наблюдалась различная степень деформации ε. В частности, в некоторых сильно деформированных зонах степень деформации составляла более 30%.

- Как представлено на фиг.3, металлографические исследования показали, что при ε>10% происходит частичное бейнитное или ферритное превращение, главным образом, на границах прежнего аустенитного зерна в деталях при охлаждении со скоростью VА=30°C/сек. С другой стороны, детали, охлажденные со скоростью Vв=60°С/сек, имеют полностью мартенситную микроструктуру, как показано на фиг.4. Вышеупомянутые структуры проявляют отличную механическую прочность и превосходную гомогенность при механическом воздействии.

Таким образом, даже на деталях или изделиях, имеющих деформацию более 10%, применение охлаждения согласно изобретению обеспечивает микроструктурную гомогенность и однородность механических свойств.

Пример 4

В четвертом примере осуществления изобретения были изготовлены стальные отливки с различным содержанием серы. Затем эти стальные отливки подвергали горячей прокатке с последующей холодной прокаткой для получения стальных листов толщиной 2,2 мм. Содержание серы в отливках, по массе, составляло от 11 м.д. (0,0011%) до 59 м.д. (0,006%). Не считая серы, в состав этих различных стальных отливок входят, по массе: углерод 0,24%, марганец 1,17%, фосфор 0,01%, кремний 0,25%, алюминий 0,045%, медь 0,01%, никель 0,02%, хром 0,2%, титан 0,04%, бор 0,003%, кальций 0,002% и остальное, являющееся железом и неизбежными примесями.

На указанные листы было нанесено предварительное покрытие сплавом на основе алюминия, в состав которого входит: кремний 9,3%, железо 2,8% и остальное, являющееся алюминием и неизбежными примесями.

Впоследствии листы разрезали на заготовки, которые нагревали при температуре 950°С в течение 5 мин, далее подвергали горячей штамповке и охлаждению в инструменте с целью получения полностью мартенситной структуры. В результате этой обработки механическая прочность материала превышала 1450 МПа.

Образцы были вырезаны поперек направления прокатки и подвергались испытанию на изгиб методом знакопеременного изгиба. Изобретатели доказали, что критический угол изгиба (угол при разрушении) непосредственно связан с содержанием серы в стали: при содержании серы менее 0,002% угол изгиба превышает 60°, что свидетельствует о более высокой пластичности и поглощении энергии.

Компактные образцы для испытания на растяжение были также вырезаны поперек направления прокатки для измерения сопротивления разрыву, т.е. энергии, необходимой для зарождения трещины или распространения уже существующей трещины. Результаты, представленные на фиг.6, показывают, что энергия зарождения трещины, превышающая 18 Дж, достигается при содержании серы, по массе, менее 0,002%.

Поскольку такие качества материала, как высокая прочность, высокое поглощение энергии и свариваемость, требуются в автомобильной промышленности, детали или изделия, изготовленные согласно изобретению, будут успешно использоваться в таких областях применения.

Наряду с тем, что вышеупомянутое описание достаточно ясно раскрывает изобретение, следующие термины, используемые в приведенном ниже перечне предпочтительных вариантов осуществления изобретения и в пунктах формулы изобретения, имеют следующие определенные значения, во избежание какой-либо путаницы:

предварительное покрытие - материал (А1 или сплав А1), нанесенный, по меньшей мере, на участок полосы стальной основы или стального листа и т.д. или размещенный на нем с целью формирования композиции предварительного покрытия и стальной основы, а именно композиции, которая не подвергалась реакции диффузионного характера между материалом покрытия (А1 или А1 сплава) и стальной основой;

процесс диффузионного характера - реакция между предварительным покрытием и стальной основой, проводимая для создания, по меньшей мере, одного промежуточного слоя, отличающегося по составу как от стальной основы, так и от предварительного покрытия. Реакция диффузионного характера происходит во время термической обработки, которая непосредственно предшествует горячей штамповке. Реакция диффузионного характера оказывает влияние на всю толщину предварительного покрытия. В наиболее предпочтительном варианте осуществления изобретения при реакции диффузионного характера формируются следующие слои: (а) взаимной диффузии, (b) промежуточный, (с) интерметаллический и (d) поверхностный, как описано выше;

сталь с предварительным покрытием - композиция предварительного покрытия и основы, которая не подвергалась реакции диффузионного характера между материалом покрытия и стальной основой;

покрытие - предварительное покрытие после проведения реакции диффузионного характера между предварительным покрытием и стальной основой. В наиболее предпочтительном варианте осуществления изобретения при реакции диффузионного характера формируются следующие слои: (а) взаимной диффузии, (b) промежуточный, (с) интерметаллический и (d) поверхностный, как описано выше;

покрытая сталь или изделие - сталь или изделие с предварительным покрытием после проведения реакции диффузионного характера между предварительным покрытием и стальной основой. В наиболее предпочтительном варианте осуществления изобретения покрытая сталь является полоской или листом и т.д. стальной основы, имеющей на стальной основе покрытие по изобретению, содержащее слои: (а) взаимной диффузии, (b) промежуточный, (с) интерметаллический и (d) поверхностный, как описано выше;

заготовка - полуфабрикат, вырезанный из полосы;

изделие - штампованная заготовка.

Таким образом, в настоящем изобретении предлагаются, в частности, следующие предпочтительные варианты осуществления изобретения:

1. Способ изготовления горячештампованного покрытого стального листового изделия, содержащий:

(A) нагрев, с целью получения нагретой заготовки, стального листа с предварительным покрытием алюминием или алюминиевым сплавом в предварительно нагретой печи до температуры и в течение времени, определенными областью ABCD на фиг.7 при толщине указанного листа более или равной 0,7 мм и менее или равной 1,5 мм и определенными областью EFGH на фиг.7 при толщине указанного листа более 1,5 мм и менее или равной 3 мм, при этом скорость нагрева Vc в диапазоне температур от 20°С до 700°С составляет от 4 до 12°С/сек;

(B) перемещение указанной нагретой заготовки к штампу;

(C) штамповку указанной нагретой заготовки в указанном штампе для получения, таким образом, горячештампованного стального листового изделия, в котором указанное нагретое изделие охлаждают от температуры при выходе из указанной печи до температуры 400°С со средней скоростью охлаждения, по меньшей мере, 30°С/сек.

2. Способ изготовления горячештампованного покрытого стального листового изделия согласно варианту 1 осуществления изобретения, в котором общее затраченное время между выходом указанной нагретой заготовки из указанной печи и началом указанной штамповки не превышает 10 сек и в котором деформация указанной нагретой заготовки составляет более 10% при указанной штамповке и указанное нагретое изделие охлаждают от температуры выхода из печи до температуры 400°С со средней скоростью охлаждения, составляющей, по меньшей мере, 50°С/сек.

3. Способ изготовления горячештампованного покрытого стального листового изделия согласно варианту 1 или 2 осуществления изобретения, в котором указанный стальной лист с предварительным покрытием получают из стальной полосы, имеющей первую сторону и вторую сторону, на которую наносят предварительное покрытие алюминием или алюминиевым сплавом погружением в расплав, причем толщина предварительного покрытия, по меньшей мере, на одной из указанных первой и второй сторон указанной стальной полосы составляет от 20 мкм до 33 мкм на каждом участке, по меньшей мере, одной из указанных первой и второй сторон указанной стальной полосы; и указанную стальную полосу с предварительным покрытием разрезают для получения листа.

4. Покрытое стальное штампованное изделие, которое содержит:

(a) полосу стальной основы, имеющую первую сторону и вторую сторону;

(b) покрытие, по меньшей мере, на одной из указанных первой и второй сторон указанной полосы стальной основы и

в котором:

(i) указанное покрытие является результатом взаимной диффузии между указанной стальной основой и предварительным покрытием алюминием или алюминиевым сплавом,

(ii) указанное покрытие в направлении от стальной основы наружу содержит:

- (а) слой взаимной диффузии;

- (b) промежуточный слой;

- (с) интерметаллический слой;

- (d) поверхностный слой,

в котором указанное покрытие имеет толщину более 30 мкм и

в котором указанный слой (а) имеет толщину менее 15 мкм.

5. Покрытое стальное штампованное изделие согласно варианту 4 осуществления изобретения, в котором указанные слои (с) и (d) занимают, по меньшей мере, 90% общего уровня, образованного рассмотренными указанными слоями, и в котором менее 10% слоя (с) присутствует на крайней поверхности изделия.

6. Покрытое стальное штампованное изделие согласно варианту 4 или 5 осуществления изобретения, в котором полоса изготовлена из стали, содержащей следующие компоненты по массе исходя из общей массы:

углерод от более 0,15% до менее 0,5%,

марганец от более 0,5% до менее 3%,

кремний от более 0,1% до менее 0,5%,

хром от более 0,01% до менее 1%,

титан менее 0,2%,

алюминий менее 0,1%,

фосфор менее 0,1%,

сера менее 0,05%,

бор от более 0,0005% до менее 0,08%

и остальное, содержащее железо и примеси, присущие обработке.

7. Покрытое стальное штампованное изделие согласно любому из вариантов 4-6 осуществления изобретения, в котором полоса изготовлена из стали, содержащей следующие компоненты по массе исходя из общей массы:

углерод от более 0,20% до менее 0,5%,

марганец от более 0,8% до менее 1,5%,

кремний от более 0,1% до менее 0,35%,

хром от более 0,01% до менее 1%,

титан менее 0,1%,

алюминий менее 0,1%,

фосфор менее 0,05%,

сера менее 0,03%,

бор от более 0,0005% до менее 0,01%

и остальное, содержащее железо и примеси, присущие обработке.

8. Покрытое стальное штампованное изделие согласно любому из вариантов 4-7 осуществления изобретения, в котором содержание серы в стали составляет 20 м.д. или менее.

9. Покрытое стальное штампованное изделие согласно любому из вариантов 4-8 осуществления изобретения, в котором отношение титана к азоту в стальном листе в мас.% превышает 3,42.

10. Покрытое стальное штампованное изделие согласно любому из вариантов 4-9 осуществления изобретения, в котором предварительное покрытие алюминием или алюминиевым сплавом содержит, по массе: кремний от 8% до 11%, железо от 2% до 4% и остальное, являющееся алюминием и примесями, присущими обработке.

11. Наземное транспортное средство, содержащее термообработанное покрытое стальное изделие согласно любому из вариантов 4-10 осуществления изобретения.

12. Наземное транспортное средство, содержащее термообработанное покрытое стальное изделие, изготовленное согласно любому из вариантов 1 или 3 осуществления изобретения.

Изобретение относится к области изготовления изделий горячей штамповкой. Для улучшения штампуемости и свариваемости листов осуществляют нагрев стальной полосы с предварительным покрытием алюминием или алюминиевым сплавом в предварительно нагретой печи до температуры и в течение времени, определенными областью ABCD на фиг.7 при толщине указанного листа более 0,7 мм и менее или равной 1,5 мм и определенными областью EFGH на фиг.7 при толщине указанного листа более 1,5 мм и менее или равной 3 мм, при этом скорость нагрева Vc в диапазоне температур от 20°С до 700°С составляет от 4 до 12°С/с для получения нагретой заготовки, перемещение нагретой заготовки к штампу, штамповку нагретой заготовки в штампе для получения горячештампованного стального листового изделия, в котором нагретую заготовку охлаждают от температуры при выходе из печи до температуры 400°С со средней скоростью охлаждения, по меньшей мере, 30°С/с. Горячештампованный стальной лист применяют в наземном транспортном средстве. 4 н. и 8 з.п. ф-лы, 7 ил.

1. Способ изготовления горячештампованного стального листового изделия с покрытием, включающий:

(A) нагрев стальной полосы с предварительным покрытием алюминием или алюминиевым сплавом в предварительно нагретой печи до температуры и в течение времени, определенными областью ABCD на фиг.7 при толщине указанного листа более 0,7 мм и менее или равной 1,5 мм, и определенными областью EFGH на фиг.7 при толщине указанного листа более 1,5 мм и менее или равной 3 мм, при этом скорость нагрева Vc в диапазоне температур от 20 до 700°С составляет от 4 до 12°С/с для получения нагретой заготовки;

(B) перемещение указанной нагретой заготовки к штампу;

(C) штамповку нагретой заготовки в штампе для получения горячештампованного стального листового изделия, и в котором нагретую заготовку охлаждают от температуры при выходе из печи до температуры 400°С со средней скоростью охлаждения, по меньшей мере, 30°С/с.

2. Способ по п.1, в котором общее затраченное время между выходом нагретой заготовки из печи и началом штамповки не превышает 10 с, деформация нагретой заготовки при штамповке составляет более 10% и охлаждают нагретое изделие от температуры выхода из печи до температуры 400°С со средней скоростью охлаждения, составляющей, по меньшей мере, 50°С/с.

3. Способ по п.1 или 2, в котором стальной лист с предварительным покрытием получают из стальной полосы, имеющей первую сторону и вторую сторону, на которую наносят предварительное покрытие алюминием или алюминиевым сплавом погружением в расплав, причем толщина предварительного покрытия, по меньшей мере, на одной из указанных сторон стальной полосы составляет от 20 до 33 мкм на каждом участке, по меньшей мере, одной из сторон полосы, затем стальную полосу с предварительным покрытием разрезают для получения листа.

4. Горячештампованное стальное листовое изделие с покрытием, содержащее:

(a) полосу со стальной основой, имеющую первую сторону и вторую сторону;

(b) покрытие, по меньшей мере, на одной из сторон стальной основы полосы, где:

(i) покрытие является результатом взаимной диффузии между указанной стальной основой полосы и предварительным покрытием алюминием или алюминиевым сплавом, причем

(ii) покрытие в направлении от стальной основы наружу содержит:

(a) слой взаимной диффузии;

(b) промежуточный слой;

(c) интерметаллический слой;

(d) поверхностный слой,

имеет толщину более 30 мкм, и в котором слой (а) имеет толщину менее 15 мкм.

5. Горячештампованное стальное листовое изделие по п.4, в котором указанные слои (с) и (d) занимают, по меньшей мере, 90% общего уровня, образованного рассмотренными указанными слоями, и в котором менее 10% слоя (с) присутствует на крайней поверхности изделия.

6. Горячештампованное стальное листовое изделие по п.4 или 5, в котором полоса изготовлена из стали, содержащей следующие компоненты, мас.%:

7. Горячештампованное стальное листовое изделие по п.4 или 5, в котором полоса изготовлена из стали, содержащей следующие компоненты, мас.%:

8. Горячештампованное стальное листовое изделие по п.4 или 5, в котором содержание серы в стали составляет 20 м.д. или менее.

9. Горячештампованное стальное листовое изделие по п.4 или 5, в котором отношение титана к азоту в стали превышает 3,42 мас.%.

10. Горячештампованное стальное листовое изделие по п.4 или 5, в котором предварительное покрытие алюминием или алюминиевым сплавом содержит, мас.%: кремний от 8 до 11, железо от 2 до 4 и алюминий и примеси, присущие обработке.

11. Наземное транспортное средство, содержащее термообработанное горячештампованное стальное изделие с покрытием по одному из пп.4-10.

12. Наземное транспортное средство, содержащее термообработанное горячештампованное стальное изделие с покрытием, изготовленное способом по п.1 или 3.

| US 6295805 B1, 02.10.2001 | |||

| WO 2006097593 A1, 21.09.2006 | |||

| УСТРОЙСТВО ВЫВЕДЕНИЯ ВРАЩАТЕЛЬНОГО ТИПА | 2022 |

|

RU2807447C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1993 |

|

RU2040556C1 |

Авторы

Даты

2010-07-27—Публикация

2006-10-30—Подача