Область техники, к которой относится изобретение

Изобретение относится к области строительства, в частности, к способам контроля технического состояния несущих конструкций зданий и сооружений для определения прочности, остаточного ресурса и необходимости в ремонте.

УРОВЕНЬ ТЕХНИКИ

Из существующего уровня техники, известен способ US20130328872A1 «Компьютерное моделирование». Данный способ предлагает создание конечно-элементных моделей элементов конструкций зданий и сооружений, оптимизированных для расчетов прочности и динамических характеристик конструкций. Недостаток данного способа – отсутствие учета дефектов, возникающих в процессе эксплуатации конструкций зданий и сооружений.

Наиболее близким, является способ RU 2 764 382 C1 «Способ параметрического моделирования высоконапорных гидроэнергетических объектов». Сущность способа заключается в определении влияния трещин, возникающих в бетонных слоях гидроэнергетических объектов (далее – ГЭО) в процессе их эксплуатации, на прочностные и эксплуатационные характеристики элементов водопроводящего тракта для определения необходимости в ремонте. Способ включает математические методы моделирования строительных конструкций, включая создание объемной модели сталежелезобетонного водопроводящего тракта ГЭО на основе проектной документации, создание на основе объемной модели и данных натурных наблюдений, в частности параметров выявленных дефектов, расчетной модели и последующее проведение прочностного анализа, после чего, проведение работ по ремонту конструкции.

Недостатком способа является низкая точность объемных моделей с усиливающими элементами, построенных на основании проектной документации, задействованной при строительстве сооружения. Также, точность снижается из-за отсутствия коррекции показаний измерительных приборов, полученных при натурных наблюдениях и предназначенных для получения данных о размере и локализации дефектов (отсутствие нормализации данных).

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, технической проблемой, на решение которой направлено изобретение, является низкая точность расчетов и последующего прочностного анализа, и, как следствие, низкое качество ремонтных работ, проведенных в соответствии с полученными результатами.

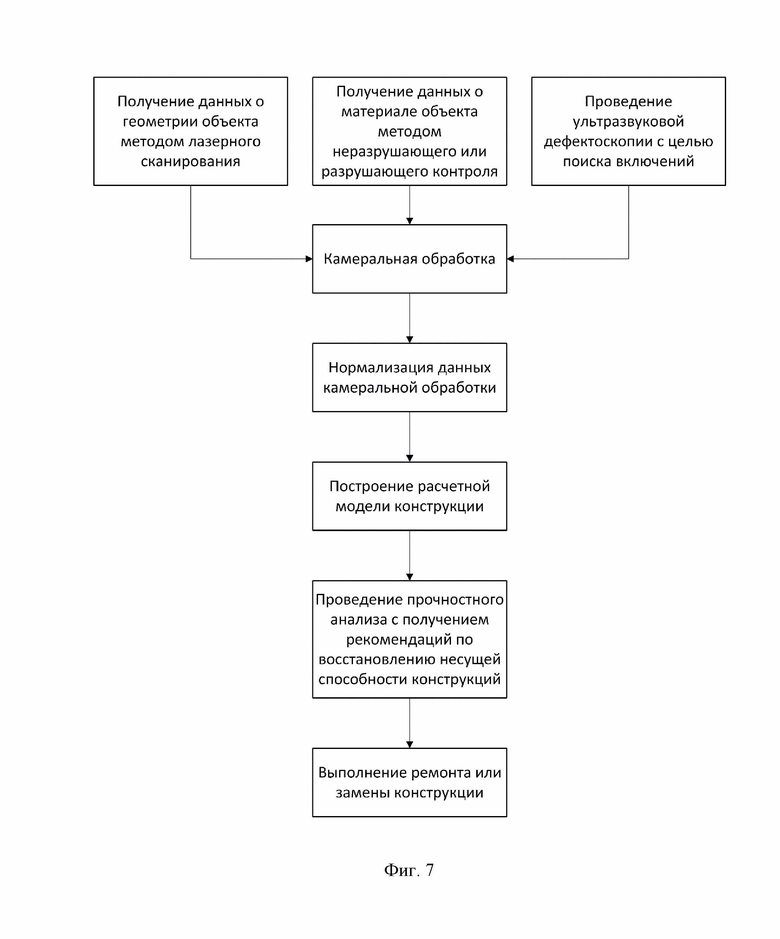

Сущность заявляемого способа контроля технического состояния несущих железобетонных и/или каменных строительных конструкций заключается в том, что способ включает следующую последовательность шагов: проведение натурных наблюдений, камеральную обработку их результатов, нормализацию данных камеральной обработки, построение расчетной модели конструкции, проведение ее прочностного анализа, получение рекомендаций по восстановлению несущей способности конструкции и выполнение ее ремонта или замены, при этом, для проведения натурных наблюдений, в любой последовательности:

- получают данные о геометрии объекта методом лазерного сканирования,

- получают данные о материале объекта механическими методами контроля,

- получают данные о включениях путем проведения ультразвуковой дефектоскопии.

Возможна реализация способа, в частности, когда:

- Для проведения лазерного сканирования используют лазерный наземный или мобильный сканер.

- Для проведения лазерного сканирования наземным лазером используют метки, предварительно размещенные на рабочих поверхностях или в специальных креплениях так, чтобы у 2 соседних точек установки наземного лазерного сканера было перекрытие не менее трех меток.

- Для проведения ультразвуковой дефектоскопии используют георадар, ультразвуковой томограф или ультразвуковой дефектоскоп.

- При проведении ультразвуковой дефектоскопии съемку производят сплошной, без зазоров, при этом документируют каждый проход.

Технический результат достигается за счет получения точных данных о геометрии существующей исследуемой конструкции методом лазерного сканирования, а также получения нормализованных данных о включениях, полученных методом ультразвуковой дефектоскопии.

Технический результат заключается в повышении точности расчетов и последующего прочностного анализа, и, как следствие, высоком качестве ремонтных работ, проведенных в соответствии с полученными результатами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых к описанию чертежах дано:

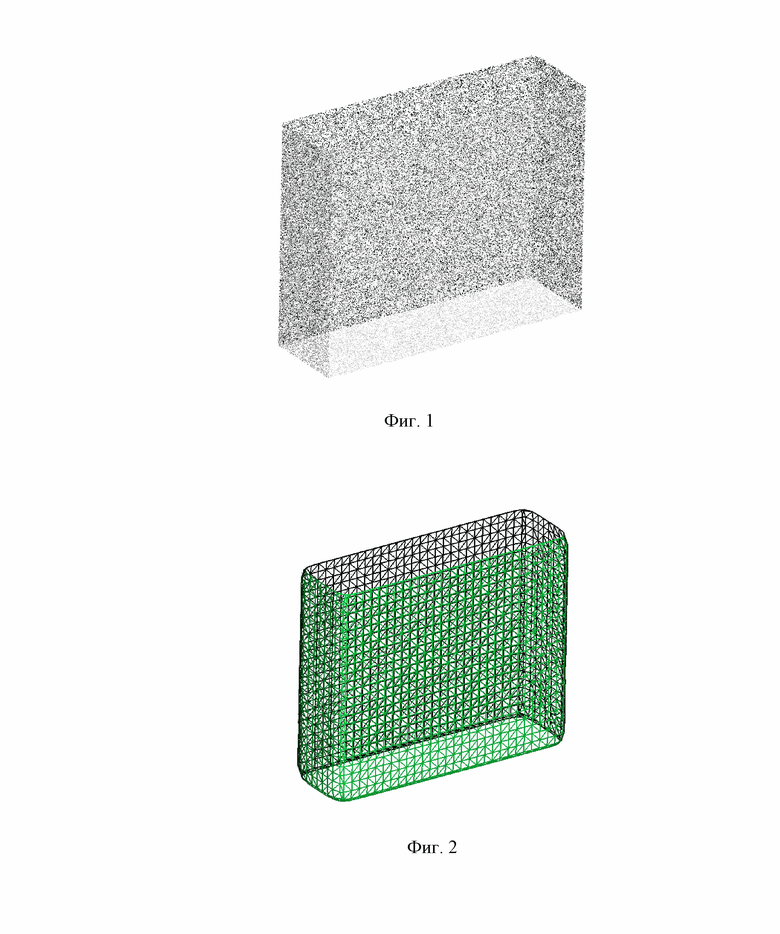

- На фиг. 1 показано облако точек конструкции, полученное в результате наземного лазерного сканирования.

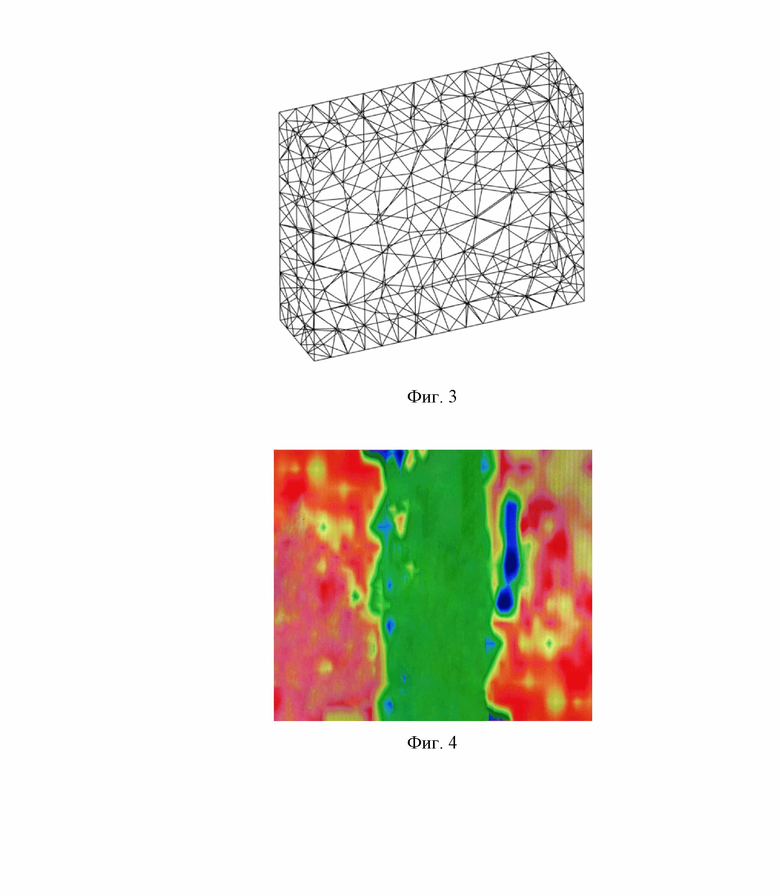

- На фиг. 2 показана сеточная модель конструкции.

- На фиг. 3 показана оптимизированная объемная модель конструкции, без учета дефектов и полостей.

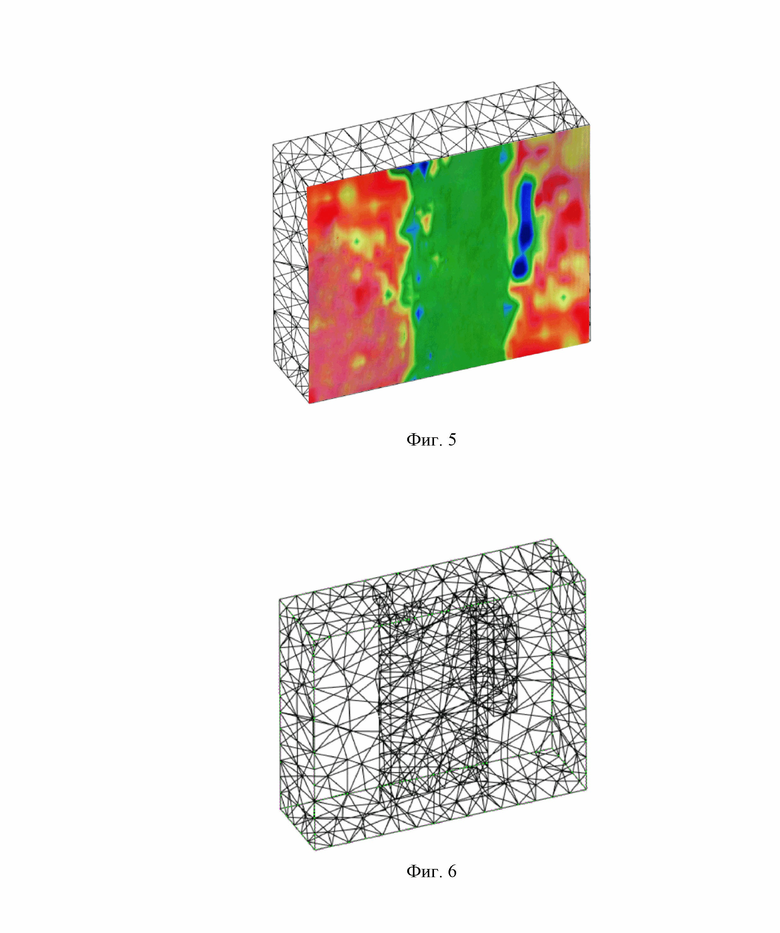

- На фиг. 4 показана карта включений, полученная инструментальным способом с использованием ультразвуковой дефектоскопии.

- На фиг. 5 показана карта включений, привязанная к объемной модели конструкции.

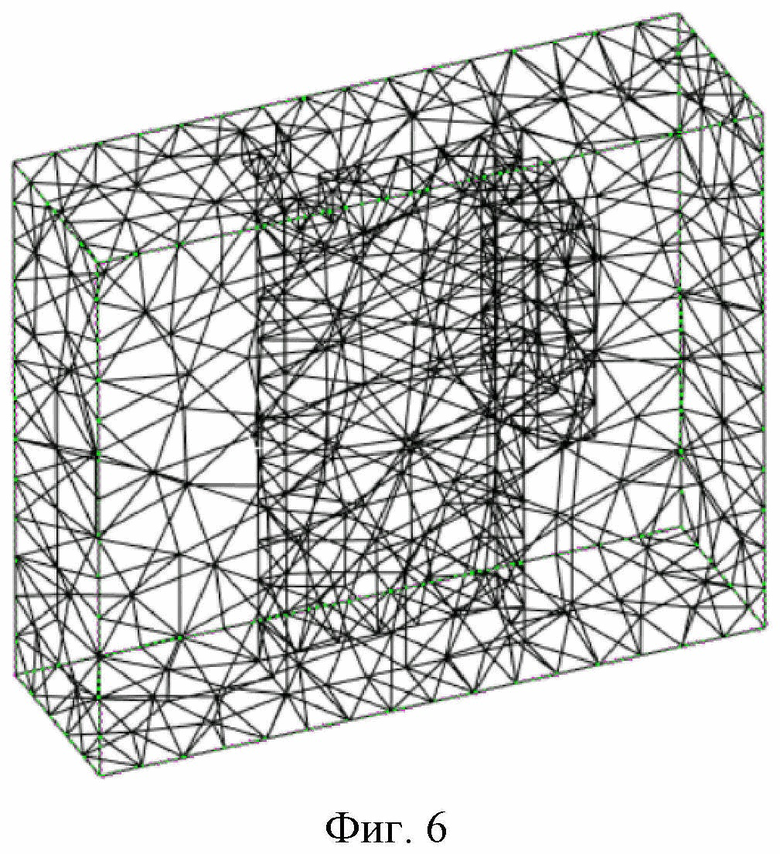

- На фиг. 6. показана объемная модель с учетом дефектов и полостей, состоящая из тетраэдальных конечных элементов.

- На фиг. 7 показана блок-схема заявляемого способа.

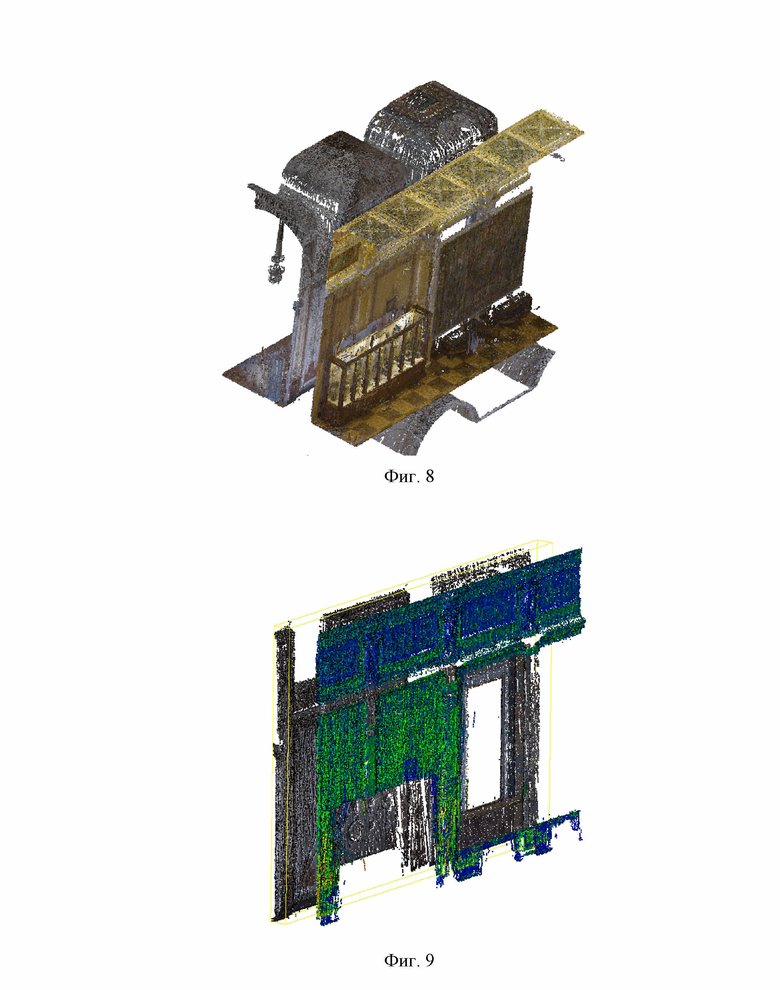

- На фиг. 8. показан фрагмент облака точек исторического здания (изометрия).

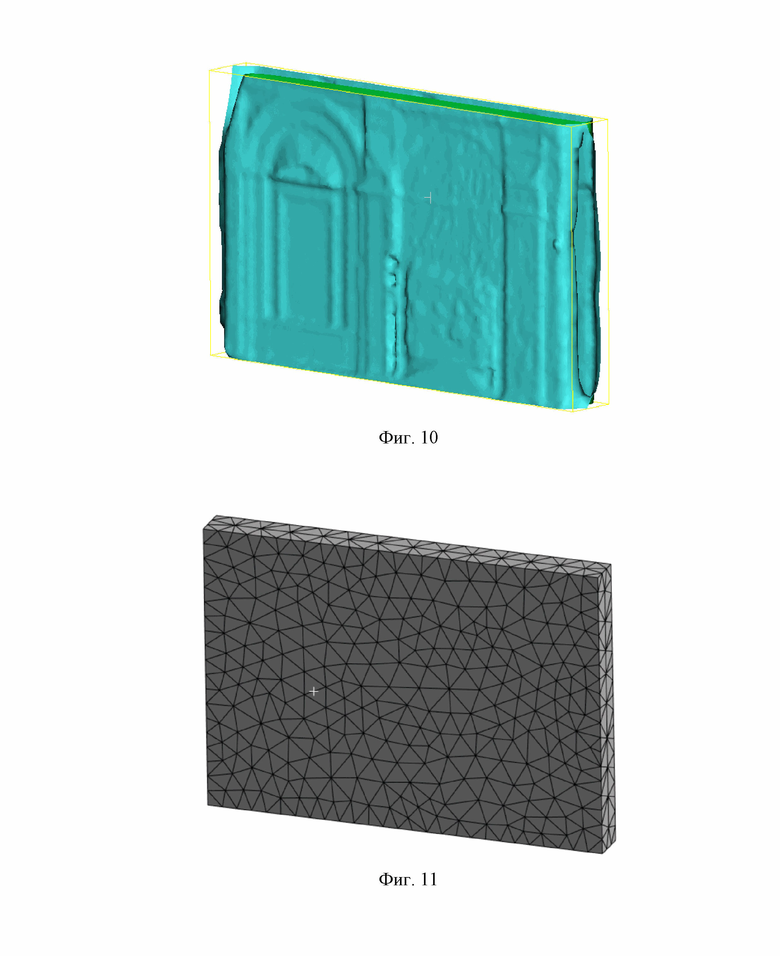

- На фиг. 9. показано очищенное облако точек.

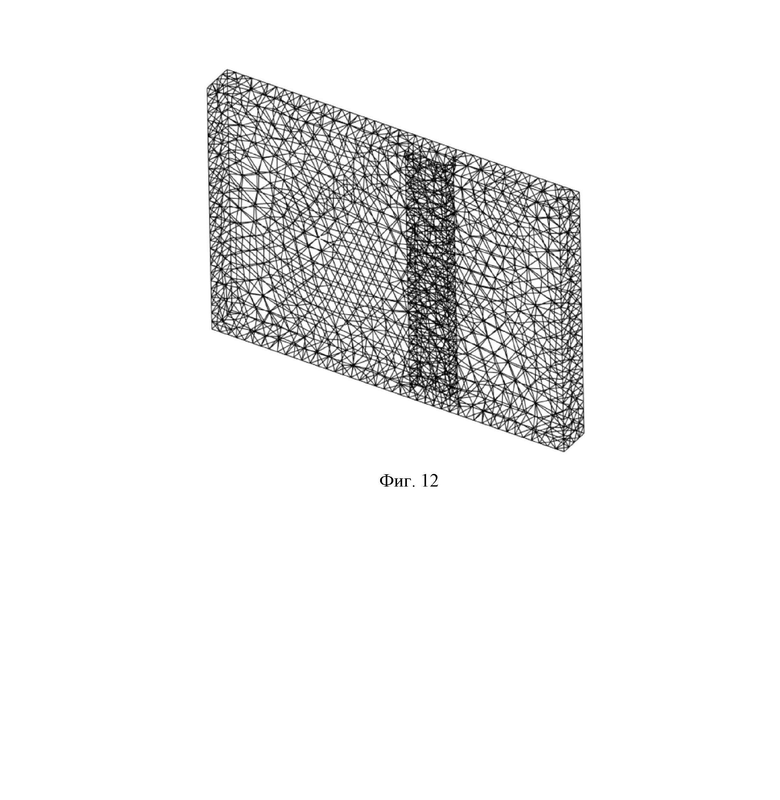

- На фиг. 10. показана сеточная модель.

- На фиг. 11. показана объемная модель исследуемой конструкции.

- На фиг. 12. показана объемная модель исследуемой конструкции после совмещения с объемной моделью включения – полости.

Осуществление изобретения

Способ контроля технического состояния несущих железобетонных и/или каменных строительных конструкций осуществляют следующим образом.

На этапе 1 получают облако точек исследуемой конструкции (фиг.1), параметры материала, карты дефектов, полостей и усиливающих элементов (в дальнейшем – карта включений), пример одной из карт показан на фиг. 4.

Для получения облака точек используют лазерный наземный либо мобильный сканер. Конструкцию сканируют со всех сторон, так, чтобы перекрытие между соседними точками установки наземного лазерного сканера составляло не менее 60%. Сканирование можно производить как с метками, так и без меток. Для сканирования с метками, предварительно устанавливают на рабочие поверхности либо специальные крепления метки для сканирования так, чтобы у 2 соседних точек установки наземного лазерного сканера было перекрытие не менее трех меток. Для увеличения точности, места установки меток могут быть зафиксированы прецизионным измерителем, таким как тахеометр либо трекер. Сканирование можно производить без меток либо в мобильном режиме, для этого, документируют места установки наземного лазерного сканера, либо траекторию движения мобильного лазерного сканера.

Далее производят испытания прочности материала, из которого изготовлена исследуемая конструкция. Для испытаний можно использовать методы неразрушающего и разрушающего контроля, там, где это возможно. К методам неразрушающего контроля прежде всего относятся следующие методы: упругого отскока, пластической деформации, ударного импульса, отрыва, отрыва со скалыванием, скалывания ребра (например, как указано в ГОСТ 22690-2015). В результате испытаний получают значения прочностных характеристик материала. Для повышения точности результата, можно провести отбор проб материала (ГОСТ 10180-2012).

Далее для получения данных о дефектах, полостях и усиливающих элементах, производят съемку рабочей поверхности (поверхность с наибольшей площадью) методом ультразвуковой дефектоскопии, используя, например, такие приборы, как георадар, ультразвуковой томограф или ультразвуковой дефектоскоп. Съемку производят сплошной, без зазоров, при этом документируют каждый проход следующим образом. Расстояние между проходами выбирают в соответствии с параметрами используемого оборудования. Проходы могут выполнять в любой очередности, при этом координаты начала и окончания прохода записывают в локальной системе координат относительно начальной точки исследуемого объекта, имеющей координаты X=0, Y=0, Z=0.

Этап 2. Камеральные работы.

После получения облаков точек, параметров материала и результатов ультразвуковой дефектоскопии, производят камеральную обработку полученных результатов.

Облака точек сшивают в одно облако точек, используя регистрацию на основе меток, либо с использованием методов, основанных на «итеративном алгоритме ближайших точек», если съемка выполнялась без использования меток. После проведения регистрации выполняют очистку облака точек и выделение исследуемой конструкции из сшитого облака точек (фиг. 1).

Для получения карт включений производят обработку результатов ультразвуковой дефектоскопии.

Производят обработку результатов ультразвуковой дефектоскопии, при этом, полученным в результате натурных наблюдений сечениям, перпендикулярным к исследуемой поверхности, задают координаты, задокументированные на этапе 1.

Этап 3. Создание расчетной математической модели.

Из полученного облака точек создают сеточную модель (фиг. 2), при этом сохраняя границы исходного облака точек либо его октодерева. Полученная сеточная модель является полой без закрытых границ, поэтому на основе сеточной модели и границ либо октодерева, либо облака точек (границы облака точек являются границами октодерева верхнего уровня) создают объемную модель (фиг 3.). К полученной объемной модели добавляют параметры материала, полученные на этапе 1.

Далее, ввиду того, что точность толщины модели, полученной в результате обработки облака точек выше, чем точность толщины, полученной в результате ультразвуковой дефектоскопии, производят нормализацию результатов ультразвуковой дефектоскопии. Для этого за максимальную толщину исследуемой конструкции принимают толщину объемной модели, после чего сечения, перпендикулярные рабочей плоскости равномерно выравнивают относительно данной толщины.

После нормализации толщины данные ультразвуковой дефектоскопии преобразуют в карты включений, параллельные плоскости съемки с интервалом достаточным для выявления включений требуемого размера и выравнивания карт включений. Выравнивание каждой карты производят по 3 точкам, содержащим X, Y, Z координаты, соответствующие поверхности исследуемого элемента (фиг.4).

Из карт включений, основываясь на скорости прохождения звука через среду, создают объемные модели включений (вокселы). При скорости звука выше скорости звука в основной среде, создают объемные «тела с большей прочностью», например, арматуру либо закладные элементы. При скорости звука ниже скорости звука основной среды, создают объемные модели, помеченные как «полости» и «дефекты».

После этого производят совмещение объемной модели конструкции и объемных моделей полостей, дефектов и усиливающих элементов. Для этого из объемной модели вырезают объемные тела, помеченные как «полости» и «дефекты», и заменяют характеристики материалов объемной модели конструкции в пределах объемных тел, помеченных как «тела с большей прочностью» на характеристики этих тел.

Производят создание конечно-элементной расчетной модели, используя конечные элементы - тетраэдры (фиг.6). Все элементы конечно-элементной модели жестко соединены друг с другом.

На этапе 4, проводят прочностной анализ расчетной модели конструкции, а именно, задание нагрузок, в том числе, динамических и граничных условий для конечно-элементной модели, в соответствии с внешними условиями.

После задания нагрузок и граничных условий, производят статический и модальный анализ конструкции.

После проведения расчетов производят сравнение с требуемыми параметрами и, таким образом, получают рекомендации по восстановлению несущей способности конструкции.

На основании рекомендаций принимают решение о возможности эксплуатации конструкции или производят ее ремонт или замену.

Пример реализации способа.

В качестве примера выбран фрагмент исторического здания.

В ходе проведения натурных наблюдений определяют характеристики материала методом упругого отскока. Путем мобильного лазерного сканирования получают облако точек, показанное на фиг. 8. Используя георадар, выполняют ультразвуковую дефектоскопию.

Далее во время камеральной обработки производят очистку облака точек (фиг. 9), а также привязку сечений ультразвуковой дефектоскопии в системе координат рабочей поверхности. Размер рабочей поверхности составляет 11400*8065*1330 мм.

Нормализацию данных камеральной обработки производят следующим образом. Очищенное облако точек преобразуют в полую сеточную модель, показанную на фиг. 10, которую в свою очередь преобразуют в оптимизированную объемную модель исследуемой конструкции (фиг. 11.). Вводят характеристики материала исследуемой конструкции. Далее выполняют нормализацию сечений ультразвуковой дефектоскопии относительно толщины конструкции (1330 мм) и строят карты включений. После обработки карт включений, в конструкции обнаружена полость размерами 1299*405. Создают объемную модель включения - полости.

После совмещения объемных моделей (исследуемой конструкции и включения) создают итоговую объемную расчётную модель, показанную на фиг. 12.

Проводят прочностной анализ конструкции с учётом включений и получением рекомендаций по ремонту.

После чего производят необходимый ремонт (усиление несущей конструкции).

Использование: для контроля технического состояния несущих железобетонных и/или каменных строительных конструкций. Сущность изобретения заключается в том, что выполняют проведение натурных наблюдений, камеральную обработку их результатов, нормализацию данных камеральной обработки, построение расчетной модели конструкции, проведение ее прочностного анализа, при этом для проведения натурных наблюдений получают данные о геометрии объекта методом лазерного сканирования, получают данные о материале объекта механическими методами контроля, получают данные о включениях путем проведения ультразвуковой дефектоскопии при помощи георадара или ультразвукового томографа, причем съемку производят сплошной, без зазоров. Технический результат: обеспечение возможности повышения точности прочностного анализа. 2 з.п. ф-лы, 12 ил.

1. Способ контроля технического состояния несущих железобетонных и/или каменных строительных конструкций, включающий следующую последовательность шагов: проведение натурных наблюдений, камеральную обработку их результатов, нормализацию данных камеральной обработки, построение расчетной модели конструкции, проведение ее прочностного анализа, получение рекомендаций по восстановлению несущей способности конструкции и выполнение ее ремонта или замены, при этом для проведения натурных наблюдений в любой последовательности:

- получают данные о геометрии объекта методом лазерного сканирования,

- получают данные о материале объекта механическими методами контроля,

- получают данные о включениях путем проведения ультразвуковой дефектоскопии при помощи георадара или ультразвукового томографа, при этом съемку производят сплошной, без зазоров, документируя каждый проход.

2. Способ контроля технического состояния по п. 1, отличающийся тем, что для проведения лазерного сканирования используют лазерный наземный или мобильный сканер.

3. Способ контроля технического состояния по п. 1, отличающийся тем, что для проведения лазерного сканирования наземным лазером используют метки, предварительно размещенные на рабочих поверхностях или в специальных креплениях так, чтобы у 2 соседних точек установки наземного лазерного сканера было перекрытие не менее трех меток.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| https://www.pgs.expert/uslugi/ekspertiza/ekspertiza-zhelezobetonnykh-konstruktsiy/, дата размещения в электронной среде 29.11.2023 | |||

Авторы

Даты

2025-05-27—Публикация

2023-12-29—Подача