Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении микроэлектромеханических систем (МЭМС), представляющее собой микросборку из кристаллов.

Известен способ герметизации посредством взаимной диффузии металлов при нагреве основания и герметизирующей крышки [1]. Данный технологический метод требует очень качественной подготовки поверхности материалов: полировка с низким уровнем шероховатости, химическая обработка поверхности перед проведением процесса соединения основания и герметизирующей крышки. Также из недостатков можно отметить отсутствие соединительных шин из рабочей области герметизации.

Известен способ формирования герметичного МЭМС устройства с использованием уплотнительных колец и вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания [2]. Ограничением данного метода является миниатюризация конструкции. Авторы не применяют процесс утонения пластины-основания. Поэтому диаметр канавки, содержащей соединяющие шины из рабочей области герметизации, ограничен аспектным соотношением (высоты канавки к ширине канавки) плазмохимического травления. В результате диаметр канавок может быть выбран не менее 20 мкм, что не позволяет уменьшить габаритные размеры устройства.

Также известен аналог по способу герметизации на кремниевой подложке, основанный на использовании пасты, слоя SiO2 толщиной 3-5 мкм и лазерной сварки [3]. Недостатком предложенного технического решения является процесс формирования оксида кремния. В случае использования химического осаждения из газовой фазы (PECVD) будет получена значительная неоднородность по толщине слоя, что приведет к высоким значениям перепада высот, механическим напряжениям и снижению герметичности. В случае использования термического способа необходимо будет затратить значительное время и ресурсы для формирования заданной толщины SiO2.

Известен способ герметизации МЭМС устройств, включающий в себя в себя формирование канавок, формирование соединяющих шин и емкостей, приведение в контакт основания и крышки [4].

Недостатком данного способа является технологическая сложность изготовления герметичной микросборки в виде формирования нескольких уровней проводников (металлизации). Также необходимо использовать большое количество фотошаблонов, что приводит к снижению рентабельности и надежности конечного изделия. Вывод соединяющих шин из рабочей области герметизации осуществляют через периферийную область основания, что ограничивает возможности процесса разварки контактных площадок. Это также снижает надежность герметизации МЭМС устройства.

Известно устройство и способы герметизации, заключения в оболочку биосовместимых элементов питания содержащие: токоотводы, анод, катод и электролит, при этом в слоистой структуре выполнена полость, в которой размещен катодный материал, образующий катод, и оболочку элемента питания, которая выполнена из полимерной пленки с образованием уплотнения между слоями пленки и с элементами биосовместимого элемента питания [5]. Уплотнительный слой может служить разделом между двумя поверхностями герметичной оболочки. Соединение поверхностей уплотнительного слоя завершает создание корпуса вместе с герметичной оболочкой.

К недостаткам данного способа можно отнести использование полимера в качестве соединительного (адгезионного) слоя. При высоких температурах (температура плавления полимера) полимер начинает «газить» и засорять герметичную полость, вследствие чего вакуум внутри полости пропадает. Исходя из этого, использование полимеров недостаточно для качественной герметизации. Также, Автор предлагает способ соединения металл-металл или нанесение металла непосредственно на полимер, данный способ соединения имеет недостаток, который заключается в оксиде, образовывающемуся на поверхности металлов и препятствующему качественному и герметичному соединению

Известен способ изготовления микрогироскопа, включающий изготовление структурных элементов - крышки с откачной трубкой и газопоглощающим элементом, основания корпуса, и чувствительного элемента, установку чувствительного элемента на основание корпуса, соединение сваркой крышки с основанием корпуса на воздухе, далее обезгаживание и вакуумирование микрогироскопа в одном операционном цикле при остаточном давлении и нагреве с последующей герметизацией внутренней полости микрогироскопа путем заваривания откачной трубки при помощи сварки, отличающийся тем, что в крышке выполнена полость, в которую запрессовывается объемный газопоглощающий элемент из титан-ванадиевого порошка, соединение крышки с основанием корпуса осуществляется шовно-роликовой сваркой, при этом обезгаживание и вакуумирование с одновременной активацией газопоглощающего элемента проводятся в вакуумной камере с постоянной откачкой при остаточном давлении не менее 10-5 мм рт.ст. и температуре не менее 525°С в течение не менее 2 ч, а последующая герметизация внутренней полости микрогироскопа осуществляется в вакуумной камере без прекращения внешней откачки и нагрева камеры [6].

Данное техническое решение имеет следующие недостатки и ограничения. Предлагаемое устройство не обладает узлами измерения давления внутри полости. Автор утверждает, что сборка хорошо держит вакуум в течение 15 лет, но в способе герметизации автора не указан метод измерения уровня вакуума внутри герметичной полости. Из-за этого невозможно определить есть ли вакуум внутри полости, или если есть, то достаточный уровень вакуума или нет. Активация геттера в данном способе изготовления микрогироскопа осуществляется при помощи приложения температуры. Автор утверждает, что активация геттера занимает более двух часов при температуре не менее 525°С. Указанная автором температура активации геттера не имеет практичности в применении с другими элементами устройства, которые очень чувствительны к высоким температурам. Также, способ является длительным по времени в сравнении с другими способами активации геттера (например, активация геттера напряжением). При способе соединения, указанном в данном техническом решении, на металле образуется оксид, что препятствует качественному и надежному соединению двух элементов.

В качестве прототипа выбран способ герметизации МЭМС устройств, включающий в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, причем для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера [6].

Недостатком прототипа является недостаточная площадь контакта между соединяемыми элементами.

Также, к недостаткам данного технического решения можно отнести недостаточный уровень герметичности, в частности при разделении пластины на кристаллы. Очевидно, что массив МЭМС устройств изготавливается по групповой кремниевой технологии на пластине. Финальной операцией является разделение пластины на кристаллы. Стандартный процесс разделения вносит механические напряжения в структуру.

Кроме того, к ограничениям изобретения можно отнести отсутствие способов измерения уровня давления (герметизации) внутри рабочей области МЭМС устройств.

Задачей настоящего изобретения является повышение надежности МЭМС устройств за счет улучшения их герметичности.

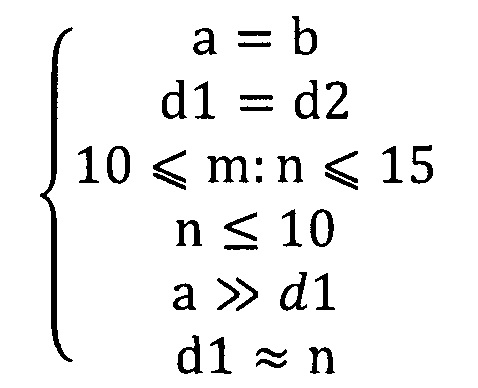

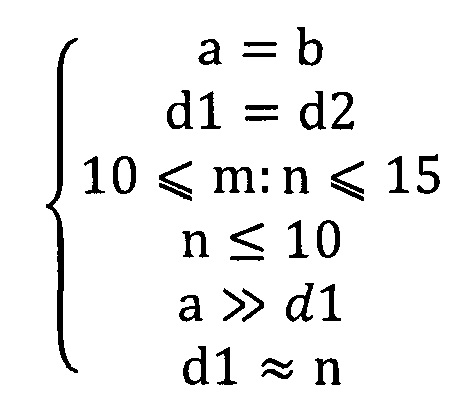

Поставленная задача решается тем, что проводят герметизацию МЭМС устройств, включающую в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера, при этом выступы герметизирующей крышки и углубления основания связаны следующими соотношениями:

где а - высота выступа герметизирующей крышки, b - высота углубления основания, d1 - диаметр выступа герметизирующей крышки, d2 - диаметр углубления основания, m - высота канавки, n - диаметр канавки,

причем формы выступов и формы углублений совпадают и выполнены в виде замкнутых контуров по перифериям рабочих областей, процесс разделения МЭМС устройств выполняют по перфорации, уровень вакуума внутри рабочей области герметизации измеряется прогибом мембраны.

Повышение герметичности МЭМС микросборки достигается за счет увеличения площади контакта между соединяемыми элементами, то есть формы выступов и формы углублений, совпадающих и выполненных в виде замкнутых контуров по перифериям рабочих областей.

Процесс разделения МЭМС устройств выполняют по перфорации. Создание отверстий или полостей в области разделения пластины на МЭМС устройства позволяет уменьшить вносимые механические напряжения, соответственно, увеличить надежность способа герметизации.

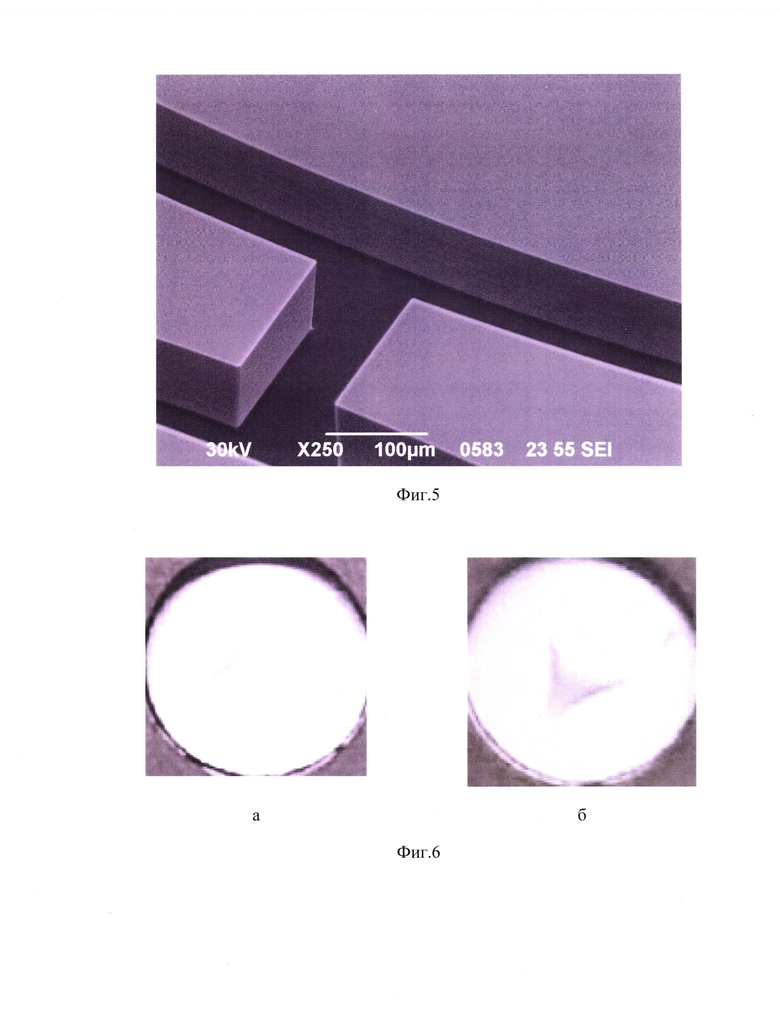

В предлагаемом техническом решении используется мембрана (зависимость прогиба мембраны от давления) для контроля уровня герметизации.

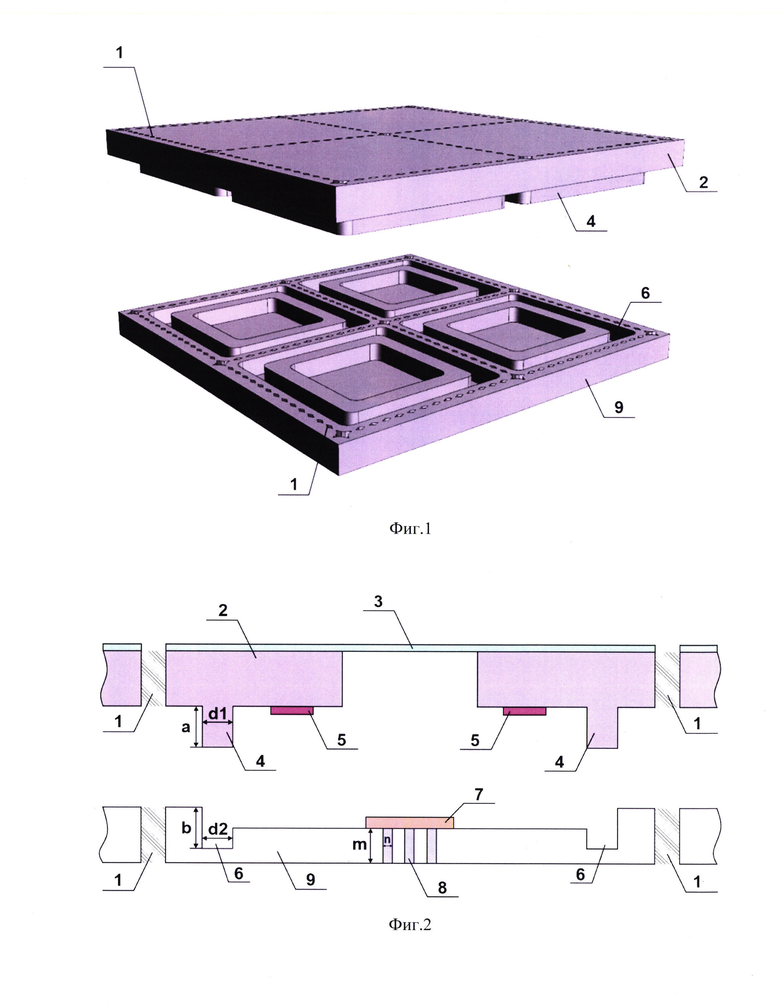

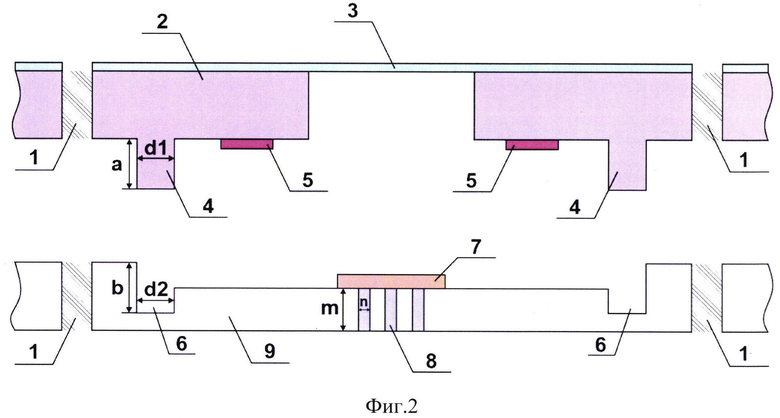

На фиг.1-3 схематично показан пример реализации предлагаемого способа, где: 1 - зона перфорации, 2 - кремниевая крышка, 3 - тонкопленочная мембрана, 4 - выступ, 5 - геттер, 6 - углубление (выемка), 7 - чувствительный элемент, 8 - сквозные отверстия в кремнии (TSV), 9 - основание (кремниевая пластина), 10 - рабочая (герметичная) область, 11 - адгезионный металлический слой.

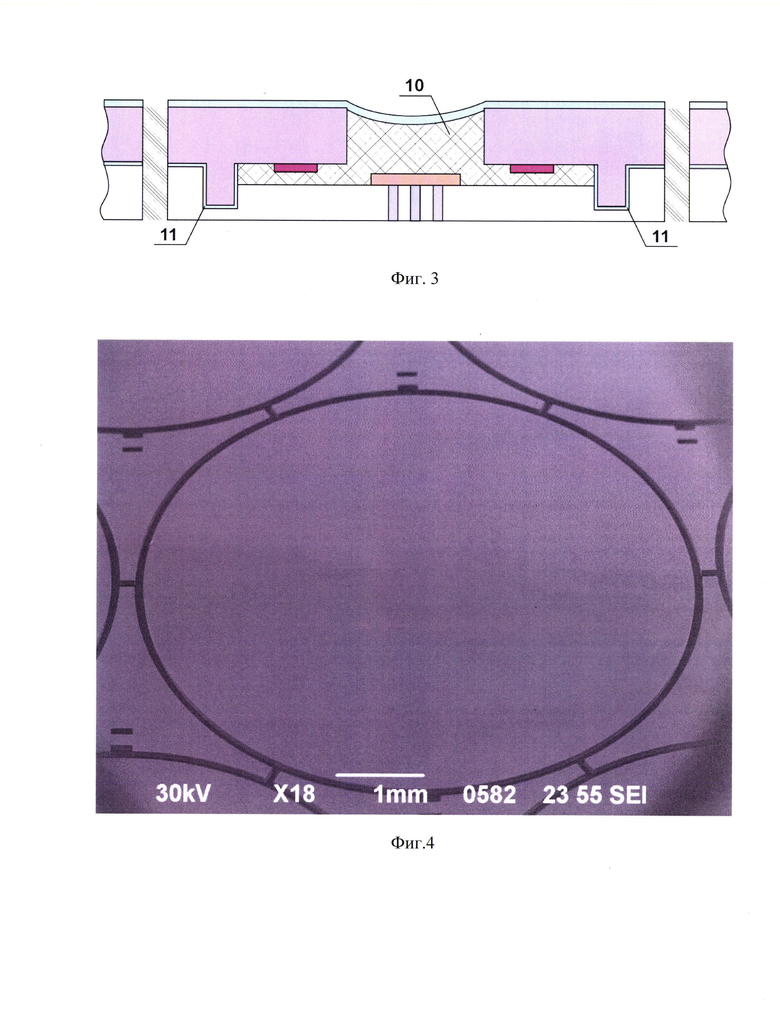

На фиг.4 представлены экспериментальные углубления в виде замкнутого контура в форме круга.

На фиг.5 представлена локальная область экспериментального углубления в виде замкнутого контура в форме круга.

На фиг.6 представлена мембрана треугольной формы для измерения уровня герметизации: а - до сборки элементов МЭМС устройства, б - после сборки элементов МЭМС устройства. Из-за разницы давлений возникает прогиб мембраны.

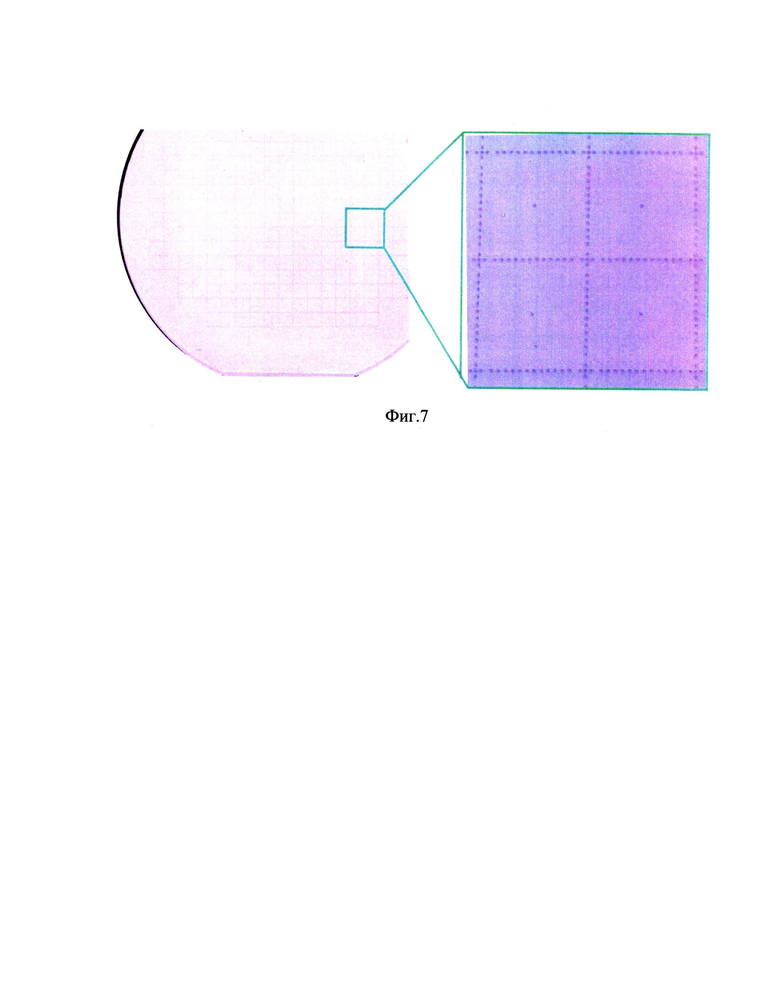

На фиг.7 показаны изготовленные фрагменты пластины из массива кристаллов с мембраной по центру и областями перфорации для разделения МЭМС устройств на отдельные кристаллы.

Основание может представлять собой кремниевую пластину 2. На первом этапе формируют рабочую полость 10, углубления 6, зоны с перфорацией 1. Углубления в основании представляют собой рамку (замкнутый контур) с скругленными углами диаметром (шириной) d2 и высотой b. Для этого проводят операцию фотолитографии (наносят защитную маску толщиной 1.5 мкм из фоторезиста и экспонируют фоторезист через шаблон). Затем посредством плазмохимического сухого травления создают углубления 6 в объеме пластины глубиной 60 микрон и шириной 7 мкм (то есть, b=60 мкм, d2=7 мкм). Форма углублений выполнена в виде рамки с скругленными углами.

Следующим шагом, создают чувствительные элементы 7 в рабочей полости посредством осаждения 0.3 мкм платины, фотолитографии и плазмохимического сухого травления платины. После этого, снова проводят операцию фотолитографии на основании. В результате на основании остается фоторезист. Следующим шагом, соединяют две пластины (фиг.3)

Затем выполняют процесс утонения (шлифовка и полировка) с обратной стороны кремниевой пластины 9 до остаточной толщины не более 150 мкм. Затем проводят фотолитографию и плазмохимическое сухое травление с обратной стороны кремниевой пластины 9 для формирования сквозных отверстий (канавок) 8 в кремнии. Каждое сформированное сквозное отверстие (канавка) заполняют методом атомно-слоевого осаждения металлом 11. Затем разъединяют пластины.

На следующем этапе формируют крышку 2. Крышка может представлять собой кремниевую пластину. Проводят фотолитографию и плазмохимическое сухое травление кремниевой пластины 2 для формирования выступов 4, зоны перфорации 1, мембраны 3. Выступы представляют собой рамку с скругленными углами высотой а=60 мкм и диаметром (шириной) d1=7MKM. Затем методом магнетронного напыления формируют слой геттера 5 толщиной 500 нм из Ti/Cr/Ti/Cr для поглощения газов. Проводят фотолитографию и плазмохимическое сухое травление Ti/Cr/Ti/Cr. Наконец, соединяют крышку, включающую в себя выступы и слой геттера, с основанием, включающего в себя углубления и канавки с металлом, через адгезионный металлический слой 11. (фиг.2-3). Термокомпрессионный процесс соединения (бондинг) осуществляется при температуре 200°С в течение 30 минут при давлении плит 400 мбар и давлении внутри рабочей камеры 1 мбар. Трехмерный вид микросборки до бондинга представлен на фиг.1. Формируют вакуумную атмосферу (1 мбар) в рабочей камере установки для бондинга перед контактированием крышки и основания. Материал геттера поглощает газы, попавшие в объем рабочей полости, что позволяет сохранить рабочую полость МЭМС устройства в герметичном виде (сформированный уровень вакуума будет постоянным) значительный период времени. Финальную сборку разделяют по областям перфорации. Для контроля уровня герметизации используют мембрану. Зная тестовую зависимость прогиба мембраны от давления, можно определить уровень давления (вакуумной атмосферы) внутри рабочей полости (области).

Таким образом, данное техническое решение по сравнению с прототипом обладает рядом преимуществ. Особенно следует выделить значительное повышение надежности МЭМС устройства за счет улучшения герметизации. Источники информации:

1. Патент РФ №2536076.

2. Патент США №8349635 В1.

3. Патент РФ №2594958.

4. Патент РФ №2662061.

5. Патент РФ №2675385

6. Патент РФ №2784820.

7. Патент РФ№2789668 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2022 |

|

RU2789668C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО СИЛОВОГО МЭМС КЛЮЧА | 2013 |

|

RU2527942C1 |

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| ВИБРАЦИОННЫЙ ВАКУУМНЫЙ МИКРОГИРОСКОП | 2012 |

|

RU2518379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

Использование: для герметизации МЭМС устройств. Сущность изобретения заключается в том, что способ герметизации МЭМС устройств включает в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера, при этом выступы герметизирующей крышки и углубления основания связаны определенными соотношениями, также формы выступов и формы углублений совпадают и выполнены в виде замкнутых контуров по перифериям рабочих областей, процесс разделения МЭМС устройств выполняют по перфорации, уровень вакуума внутри рабочей области герметизации измеряется прогибом мембраны. Технический результат: обеспечение возможности повышения надежности МЭМС устройств за счет улучшения их герметичности. 7 ил.

Способ герметизации МЭМС устройств, включающий в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера, при этом выступы герметизирующей крышки и углубления основания связаны следующими соотношениями:

,

,

где а - высота выступа герметизирующей крышки, b - высота углубления основания, d1 - диаметр выступа герметизирующей крышки, d2 - диаметр углубления основания, m - высота канавки, n - диаметр канавки,

отличающийся тем, что формы выступов и формы углублений совпадают и выполнены в виде замкнутых контуров по перифериям рабочих областей, процесс разделения МЭМС устройств выполняют по перфорации, уровень вакуума внутри рабочей области герметизации измеряется прогибом мембраны.

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2022 |

|

RU2789668C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| US 20130330878 A1, 12.12.2013 | |||

| US 7723141 B2, 25.05.2010 | |||

| US 20050250253 A1, 10.11.2005. | |||

Авторы

Даты

2024-02-13—Публикация

2023-08-30—Подача