Изобретение относится к способу низкотемпературной графитации углеродного материала.

Известен способ получения терморасширенного графита, (патент RU № 2690449, опубл. 03.06.2019), включающий нагрев в температурных пределах 450-650°С, добавление в расчетную массу графитового порошка к массе хлорной кислоты составляет 1:0,6 - 1:0,85, процесс интеркаляции осуществляют в два этапа: на первом из которых производят смешение до получения однородной консистенции смеси, а на втором этапе, до нагрева, полученную смесь выдерживают в течение 5-8 часов.

Недостатком способа является не полный процесс интеркаляции хлорной кислотой, высокое остаточное содержание адсорбированных на структуре продукта соединений серы и воды, ухудшающих адсорбционную способность модифицированного графита.

Известен способ получения чистого графита (патент RU № 2394758, опубл. 20.07.2010), где в качестве рафинирующего реагента используют дифторхлорметан, обработку которым начинают с температуры 2100-2200°С, и проводят его в процессе нагрева до температуры отключения печи 2700-2800°С, и в течение 3-4 часов после отключения печи с равномерным почасовым расходом, равным 0,7-0,8% от массы заготовок, а затем до температуры охлаждения заготовок 1800-1900°С при почасовом расходе очистного реагента 0,1-0,5% от массы заготовок.

Недостатком способа является, то, что из-за высоких температур использования активных веществ, не обеспечивается снижение энергетических затрат и эффективность получения необходимых марок графита.

Известен способ получения окисленного графита (патент RU № 2118941, опубл. 20.09.1998), включающий обработку природного графита азотной кислотой до образования соединений для внедрения в слои графита, гидролиз, промывку и сушку окисленного графита при температуре не более 80°C, отличающийся тем, что обработку ведут при массовом отношении дымящейся азотной кислоты к графиту 0,37-0,75 : 1.

Недостатком способа является его низкая экологичность при поглощении отходящих газов, необходимость по проведению операций гидролиза и промывки.

Известен способ получения углеродного анодного материала (патент RU № 2370437, опубл. 20.10.2009), по которому углеродный анодный материал получают путем смешения игольчатого и/или нефтяного кокса и пека в количестве от 20 до 40% от массы кокса с последующей карбонизацией при температуре 600-1000°C. В качестве пека используют среднетемпературный пек, процесс осуществляется в присутствии катализатора, выбранного из ряда, включающего соединения железа, кобальта, никеля и их сплавы, а карбонизацию проводят в восстановительной или инертной среде. Полученный углеродный материал согласно рентгенофазовому анализу имеет турбостратную структуру и обладает проводимостью, сравнимой с графитом.

Недостатком известного способа является то, что полученный углеродный материал обладает турбостратной структурой по данным рентгенофазового анализа, то есть не является графитом.

Известен способ получения графита (патент RU № 2476374, опубл. 27.02.2013), принятый за прототип, по которому в присутствии катализатора и каменноугольного пека, выбранного из ряда, включающего соединения железа, кобальта, никеля и их любые смеси, и графитацию проводят при температуре 400-590°C в среде отходящих восстановительных газов.

Недостатком известного способа является то, что полученный углеродный материал из-за неоднородности не обладает полностью свойствами графита. Имеются участки неоднородности и присутствуют спекшиеся агломераты. Не обеспечиваются необходимые для графита свойства электропроводности.

Техническим результатом является получение марки графита с улучшенными показателями сопротивления и электропроводимостью.

Технический результат достигается тем, что используют смесь игольчатого кокса и нефтяного пека в количестве от 10 до 20% массы кокса, в качестве катализатора используют красный шлам, в состав которого входят оксиды железа, кремния, кальция, титана и их карбонаты, в количестве от 5 до 8% от массы игольчатого кокса, графитацию проводят при температурах от 850 до 1200°C, с получением ортосиликата кальция и формированием первичных структур графита.

Способ поясняется следующими фигурами.

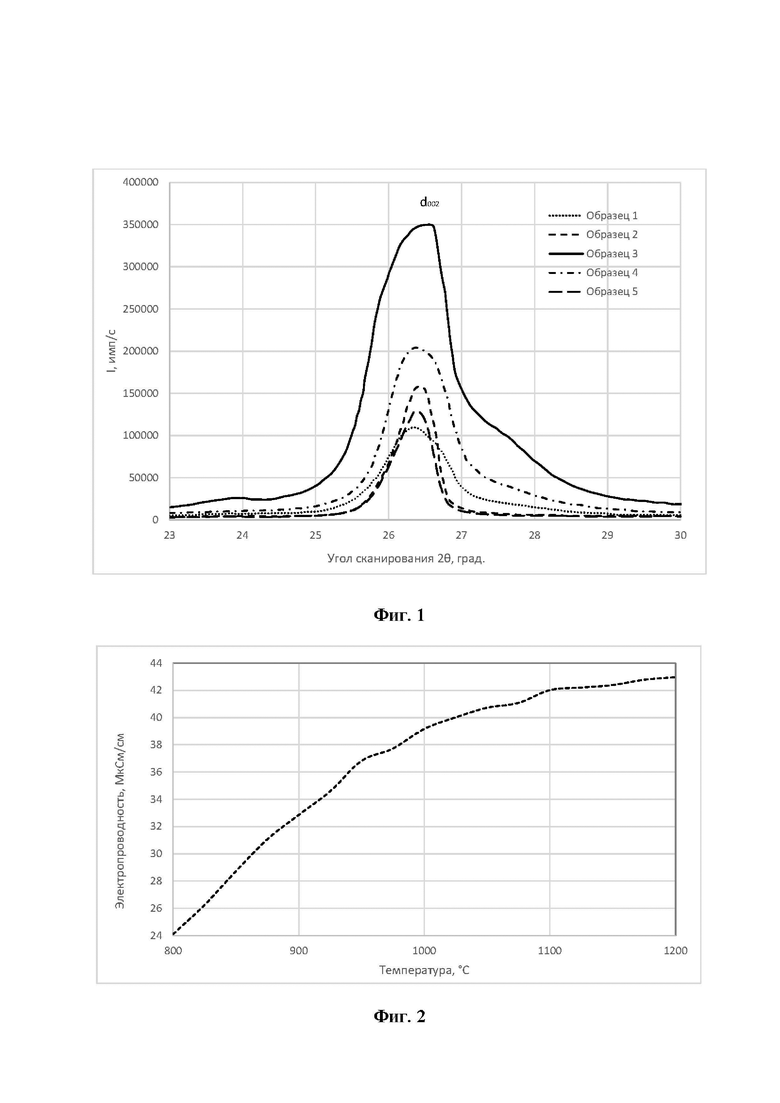

фиг. 1 - дифрактограммы образцов полученного графита;

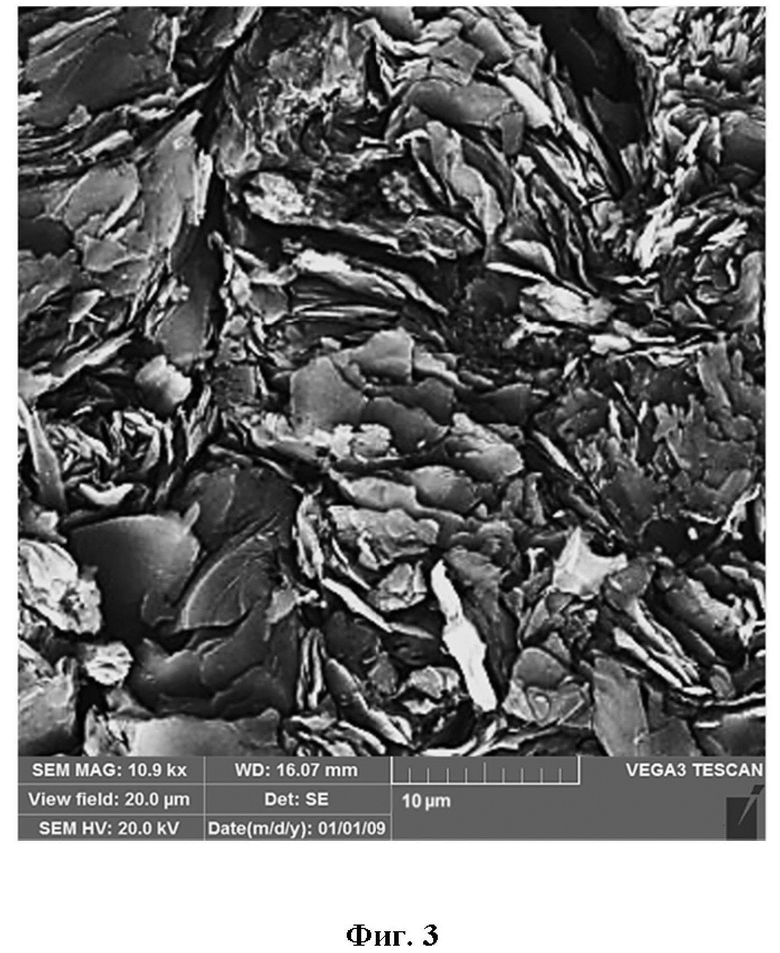

фиг. 2 - график температурной зависимости удельной проводимости графита;

фиг. 3 - Электронная растровая микрофотография поверхности образца, соответствующая марке графита SGL, пример 3.

Способ осуществляют следующим образом. В шаровую мельницу помещают шихту смеси игольчатого кокса и нефтяного пека в количестве от 10 до 20% массы кокса. После этого добавляют красный шлам в количестве от 5 до 8% от массы игольчатого кокса. Красный шлам, в состав которого входят оксиды железа, кремния, кальция, титана и их карбонаты, используют в качестве катализатора. Подготовленную смесь перемешивают и измельчают в шаровой мельнице в течение от 1 до 3 минут. После этого шихту помещают в тигель с крышкой и взвешивают, затем тигель ставится в муфельную печь и начинают нагревать. Процесс нагрева осуществляют в инертной атмосфере аргона. При температурах от 850 до 1200°C происходят процессы перехода оксидов кремния и кальция в различные полиморфные модификации с образованием ортосиликата кальция, что обеспечивает формирование первичных структур графита, и дальнейшую их трансформацию в устойчивое состояние по всему объему навески. По завершению нагрева тигель оставляют в муфельной печи в инертной атмосфере, где происходит его остывание до комнатной температуры. После охлаждения тигель извлекают из печи и взвешивают и расчитывают константы карбонизации к=Ркарбон/Рисх. Затем проводят рентгенофазовый анализ, который подтверждает присутствие в углеродном материале конечного продукта - технологического графита.

Способ поясняется следующими примерами.

Составы шихтовых материалов для реализации способа получения графита и их характеристики представлены в таблицах 1-3.

Таблица 1. Химический состав шлама Уральского алюминиевого завода

Таблица 2. Показатели качества нефтяного пека ПНК-2 «Башнефть-Новойл»

°C

остаточных летучих углеводородов,

не менее,

%

не более

% (масс.)

не более,

%

не более,

% (масс.)

Таблица 3. Химический состав нефтяного кокса «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» марки GD-CPC-1

не менее,

% (масс.)

не более,

% (масс.)

не более,

% (масс.)

не более,

% (масс.)

не более,

% (масс.)

Количество пека в составе шихты определяет равномерность распределения частиц кокса в объеме шихтого материала, обеспечивая максимальное контактное число между ними. При добавлении в исходную шихту менее 10% пека от массы кокса конечный продукт плохо спекается. При добавлении в исходную шихту более 20% пека от массы кокса конечный продукт будет хорошо спекаться, однако не будет обеспечиваться достаточное контактное число между частицами кокса и электропроводность конечного продукта будет низкой.

Пример 1. Навеску 1,1 г красного шлама с химическим составом (табл. 1) смешивают с 3,5 г среднетемпературного нефтяного пека «Башнефть-Новойл» (табл. 2) с температурой размягчения от 50°С и выше, и с 20,0 г игольчатого кокса фирмы «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» (Китай) (табл.3) перемешивают 90 секунд в шаровой мельнице. Наличие соединений железа, кремния и ортосиликата кальция было подтверждено методом ИК-спектроскопии.

Полученную смесь переносят в тигель с плотной крышкой и помещают на карбонизацию при температуре от 700 до 1100 °C на 6 ч. Тигель охлаждают до комнатной температуры, при этом константа карбонизации составляет к=0,806. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков (фиг. 1, 1).

Пример 2. Навеску 1,6 г красного шлама с химическим составом (табл. 1) смешивают с 3,4 г среднетемпературного нефтяного пека «Башнефть-Новойл» (табл. 2) с температурой размягчения от 50°С и выше, и с 20,0 г игольчатого кокса фирмы «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» (Китай) (табл.3) перемешивают 90 секунд в шаровой мельнице. Наличие соединений железа, кремния и ортосиликата кальция было подтверждено методом ИК-спектроскопии.

Полученную смесь переносят в тигель с плотной крышкой и помещают на карбонизацию при температуре от 750 до 1150 °C на 6 ч. Тигель охлаждают до комнатной температуры, при этом константа карбонизации составляет к=0,806. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков (фиг. 1, 2).

Пример 3. Навеску 1,5 г красного шлама с химическим составом (табл. 1) смешивают с 3,8 г среднетемпературного нефтяного пека «Башнефть-Новойл» (табл. 2) с температурой размягчения от 50°С и выше, и с 20,0 г игольчатого кокса фирмы «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» (Китай) (табл.3) перемешивают 90 секунд в шаровой мельнице. Наличие соединений железа, кремния и ортосиликата кальция было подтверждено методом ИК-спектроскопии.

Полученную смесь переносят в тигель с плотной крышкой и помещают на карбонизацию при температуре от 800 до 1200 °C на 6 ч. Тигель охлаждают до комнатной температуры, при этом константа карбонизации составляет к=0,806. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков (фиг. 1, 3).

Пример 4. Навеску 1,0 г красного шлама с химическим составом (табл. 1) смешивают с 3,3 г среднетемпературного нефтяного пека «Башнефть-Новойл» (табл. 2) с температурой размягчения от 50°С и выше, и с 20,0 г игольчатого прокаленного нефтяного кокса фирмы «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» (Китай) (табл.3) перемешивают 90 секунд в шаровой мельнице. Наличие соединений железа, кремния и ортосиликата кальция было подтверждено методом ИК-спектроскопии.

Полученную смесь переносят в тигель с плотной крышкой и помещают на карбонизацию при температуре от 850 до 1250 °C на 6 ч. Тигель охлаждают до комнатной температуры, при этом константа карбонизации составляет к=0,806. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков (фиг. 1, 4).

Пример 5. Навеску 1,4 г красного шлама с химическим составом (табл. 1) смешивают с 4,0 г среднетемпературного нефтяного пека «Башнефть-Новойл» (табл. 2) с температурой размягчения от 50°С и выше, и с 20,0 г игольчатого прокаленного нефтяного кокса фирмы «SHANDONG GANGDA INTERNATIONAL TRADING CO., LTD» (Китай) (табл.3) перемешивают 90 секунд в шаровой мельнице. Наличие соединений железа, кремния и ортосиликата кальция было подтверждено методом ИК-спектроскопии.

Полученную смесь переносят в тигель с плотной крышкой и помещают на карбонизацию при температуре от 900 до 1300 °C на 6 ч. Тигель охлаждают до комнатной температуры, при этом константа карбонизации составляет к=0,806. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков (фиг. 1, 5).

В примере 3 были получены наилучшие результаты. Присутствие графита подтверждается рентгенофазовым анализом на основе полученных пиков. Спектры согласуются с данными картотеки АSTM - дифракционные данные для графита. Рентгенофазовый анализ обработанной смеси углеродных материалов показал, что полученный продукт обладает слоистой кристаллической структурой. По оценке параметров кристаллической решетки углеродного материала, для которой использовались данные по межплоскостным расстояниям на основе анализа величин дифракционных максимумов 002 и 100, а также среднего диаметра гексагональных слоев La и средней высоты кристаллитов Lc. На Фиг. 2 представлена температурная зависимость удельной электропроводимости графита, полученного при температуре от 800 до 1200°С, которая возрастает с повышением температуры.

Способ получения графита путем кристаллизации игольчатого кокса с нефтяным пеком в присутствии катализатора в виде красного шлама, выбранного из ряда, включающего соединения железа, кремния, титана и карбоната кальция при температуре от 800 до 1200°C в восстановительной среде водородного потока или инертной среде аргона. Полученный углеродный материал по данным рентгенофазового анализа имеет структуру графита, и обладает высокими значениями электропроводимости графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2010 |

|

RU2476374C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2009 |

|

RU2429194C2 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

Изобретение относится к способу низкотемпературной графитации углеродного материала. Способ получения технологического графита включает графитацию игольчатого кокса в присутствии катализатора. Используют смесь игольчатого кокса и нефтяного пека в количестве от 10 до 20% массы кокса. В качестве катализатора используют красный шлам, в состав которого входят оксиды железа, кремния, кальция, титана и их карбонаты, в количестве от 5 до 8% от массы игольчатого кокса. Графитацию проводят при температурах от 850 до 1200°C. Изобретение обеспечивает получение марки графита с улучшенными показателями сопротивления и электропроводимости. 3 ил., 3 табл., 5 пр.

Способ получения технологического графита, включающий графитацию игольчатого кокса в присутствии катализатора, отличающийся тем, что используют смесь игольчатого кокса и нефтяного пека в количестве от 10 до 20% массы кокса, в качестве катализатора используют красный шлам, в состав которого входят оксиды железа, кремния, кальция, титана и их карбонаты, в количестве от 5 до 8% от массы игольчатого кокса, графитацию проводят при температурах от 850 до 1200°C.

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2010 |

|

RU2476374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2018 |

|

RU2690449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГРАФИТА | 2008 |

|

RU2394758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| US 20080063590 A1, 13.03.2008 | |||

| CN 103043655 A, 17.04.2013. | |||

Авторы

Даты

2025-06-02—Публикация

2024-09-20—Подача