1

Изобретение относится к- производству углеграфитовых материалов и может быть использовано при изготовлении крупногабаритных графитовых тиглей для плавки тяжелых металлов.

Известна пресс-масса для изготовления графитовых плавильных тиглей на основе прокаленного кокса, искус ствен.ного графита и каменноугольного пека, содержащая 80-82% наполнителя и 18-20% среднетемпературного пека. В состав наполнителя входят в соотношении 1:1 прокаленный кокс марки КНПС и искусственный графит. Из Takofl массы H3roTOBJftroT тигли диаметром до 700 мм и высотой до 1200 мм ij.

Однако при высокочастотной индукционной плавке тяжелых металлов такие тигли быстро выходят из строя из-за низкой термической стойкости графита, которая обусловлена малой графитируемостью кокса КНПС.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является углеродсодержащая масса 2} для получения . графитовых изделий, включающая в вес.%: прокаленный игольчатый кокс

с. анизометрйчностью зерен 1,7-2,0 73-77 и каменноугольный пек 23-27. Кокс в такой пресс-массе имеет следующее соотношение фракций, вес.%

9-13

10-6 ъвл

8-13 6-4 мм 12-20 4-2 мм

6-12

2-1 №1 16-18

1,0-0,08 мм

0 Менее 0,08 мм Остальное

Тем не менее тигли из графита, изготовленного согласно приведенной рецептуре, имеют низкую эксплуатационную стойкость. Это вызывается проникновением расплавленного металла в графит тигля, имеющий размер преобладающих пор 300-500 мк (под размером преобладгисвдих пор понимают размер канальных пор, хзоединякиаихся друг с другом во всем объеме графитового изделия). Неблагоприятная пористая структура формируется в гра фите, изготовленном в соответствии с известным, вследствие того, что известный грансостав не обеспечивает ПЛОТНОЙ укладки зерен наполнителя, а игольчатый кокс с анизометричностью зерен 1,7-2,0 обладает высокой упругостью, которая вызывает

сильное расширение отпрессованных заготовок.

Нель изобретения - повышение эксплуатационной стойкости графитовых тиглей.

Поставленная цель достигается благодаря тому, что углеродсодержащая масса, включакицая прокаленный игольчатый кокс 73-77 вес.% и каменноугольный пек 23-27 вес.%, содержит кокс с анизометричностью зерен 1,41,6 при следуквдем соотношении фракций, вес.%:

8-4 мм . 10-14 4-1 мм22-25

1,0-0,5 мм 13-15 0,5-0,16 мм 16-18 0,16-0,07 мм 14-16 Менее 0,07 мм Остальное П р им е р 1. Приготавливают 11 образцов на основе прокаленного игольчатого кокса с анизометричностью зерен 1,4-1,6 и каменноугольного среднетемпературного пека марки А. Содержание связующего для всех партий составляет 25 вес.%.

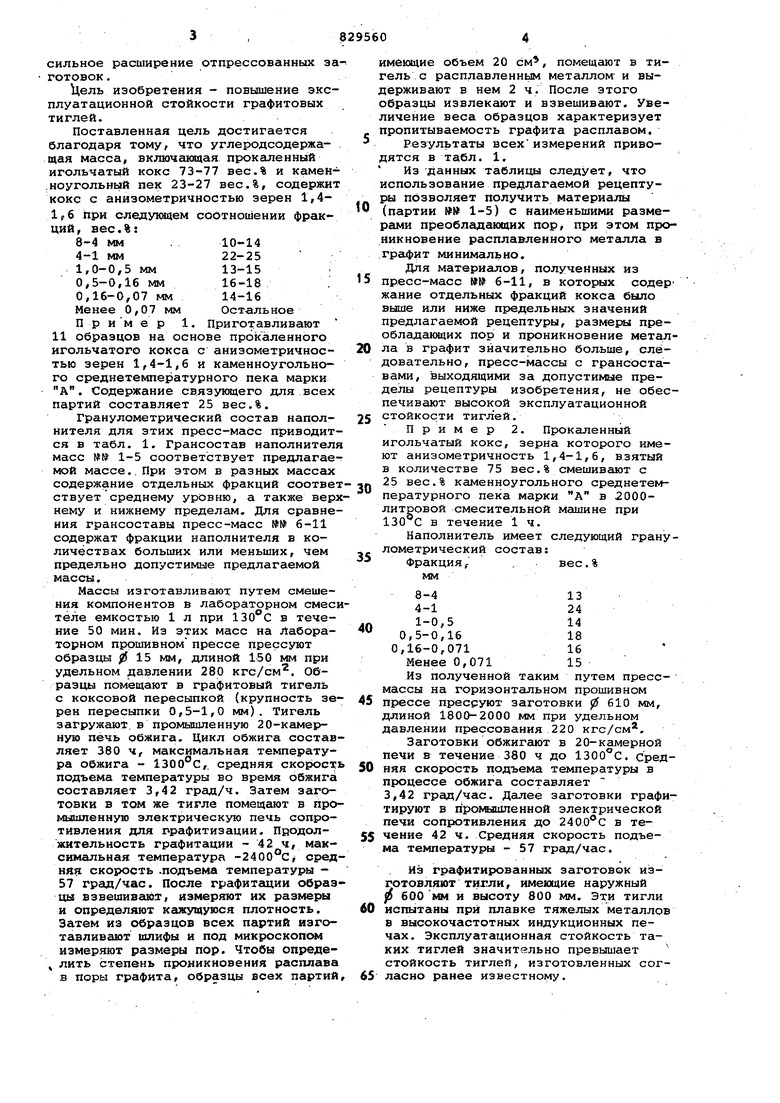

Гранулометрический состав наполнителя для этих пресс-масс приводится в табл. 1. Грансостав наполнителя масс №№ 1-5 соответствует предлагаемой массе.. При этом в разных массах содержание отдельных фракций соответствует среднему уровню, а также верхнему и нижнему пределам. Для сравнения грансоставы пресс-масс №№ 6-11 содержат фракции наполнителя в количествах больших или меньших, чем предельно допустимые предлагаемой массы.

Массы изготавливают путем смешения компонентов в лабораторном смесителе емкостью 1 л при в течение 50 мин. Из этих масс на Лабораторном прошивном прессе прессуют образцы 15 мм, длиной 150 мм при удельном давлении 280 кгс/см. Образцы помещают в графитовый тигель с коксовой пересыпкой (крупность зерен пересыпки 0,5-1,0 мм). Тигель загружают, в промышленную 20-камерную печь обжига. Цикл обжига составляет 380 ч, максимальная температура обжига - 1300с,. средняя скорость подъема температуры во время обжига составляет 3,42 град/ч. Затем заготовки в том же тигле помещают в промышленную электрическую печь сопротивления для ррафитизации. Продолжительность графитации - 42 ч, максимальная температура -2400°С; средняя скорость .подъема температуры 57 град/час. После графитации образцы взвешивают, измеряют их размеры и определяют кажущуюся плотность. Затем из образцов всех партий изготавливают шлифы и под микроскопе измеряют размеры пор. Чтобы определить степень проникновения расплава в поры графита, образцы всех партий

имеющие объем 20 см, помещают в тигель с распдавленньм металлом и выдерживают в нем 2 ч. После этого образцы извлекают и взвешивают. Увеличение веса образцов характеризует пропитываемость графита расплавом, Результаты всехизмерений приводятся в табл. 1.

Из Данных таблицы следует, что использование предлагаемой рецептуры позволяет получить материалы

(партии № 1-5) с наименьшими размерами преобладающих пор, при этом проникновение расплавленного металла в графит минимально.

Для материалов, полученных из

5 пресс-масс № 6-11, в которых содер жание отдельных фракций кокса было выше или ниже предельных значений предлагаемой рецептуры, размеры преоблёщакнцих пор и проникновение металла в графит значительно больше, следовательно, пресс-массы с грансоставами, выходящими за допустимые пределы рецептуры изобретения, не обеспечивают высокой эксплуатационной

5 стойкости тиглей.

Пример 2. Прокаленный игольчатый кокс, зерна которого имеют анизометричность 1,4-1,6, взятый в количестве 75 вес.% смешивают с 25 вес.% каменноугольного среднетемпературного пека марки А в 2000литровой смесительной машине при 130 С в течение 1 ч.

Наполнитель имеет следующий гранулометрический состав:

Фракция, . вес.%

1UW

8-4

13 24 14 4-1

1-05

0,5-0,1618

0,16-0,07116

Менее 0,071 15 Из полученной таким путем прессмассы на горизонтсшьном прошивном прессе пресруют заготовки 610 мм, длиной 1800-2000 мм при удельном давлении прессования 220 кгс/см,

Заготовки обжигают в 20-камерной печи в течение 380 ч до 1300°С. средняя скорость подъема температуры в процессе обжига составляет 3,42 град/час. Далее заготовки графитируют в пролвлшленной электрической печи сопротивления до в течение 42 ч. Средняя скорость подъема температуры - 57 град/час.

Из графитированных заготовок изготовляют тигли, имеющие наружный р 600 мм и высоту 800 мм. Эти тигли

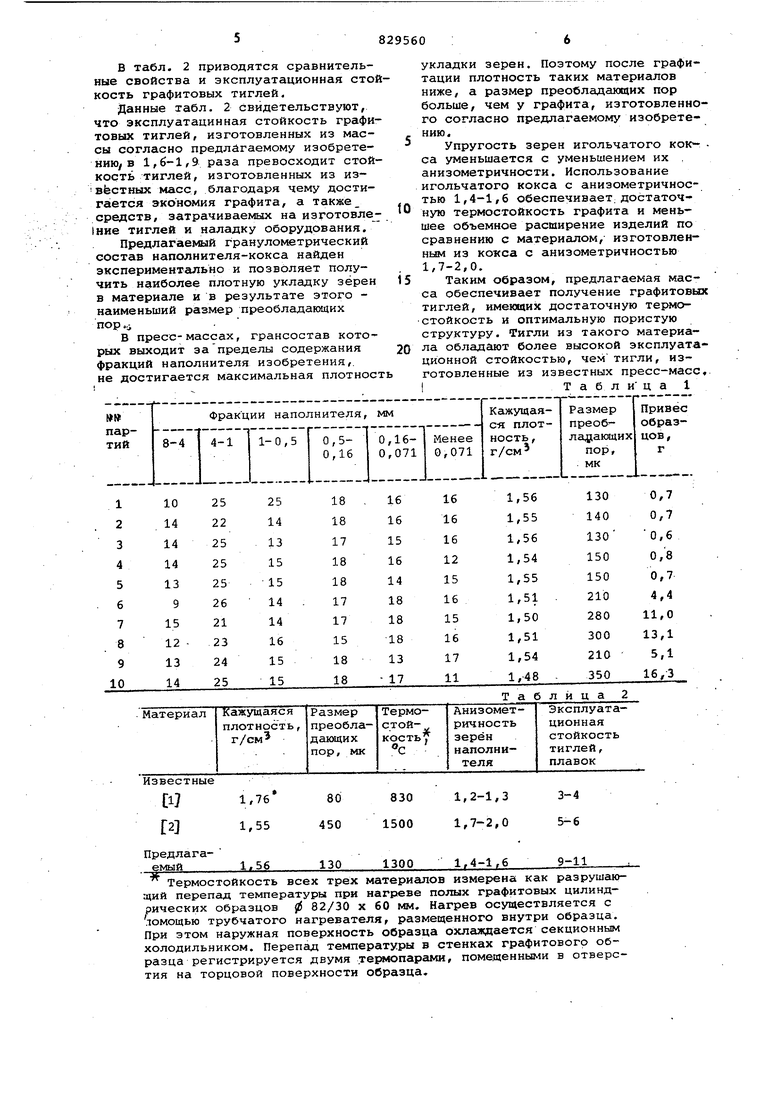

испытаны при плавке тяжелых металлов в высокочастотных индукционных печах. Эксплуатационная стойкость таких тиглей значительно превышает стойкость тиглей, изготовленных согласно ранее известному. В табл. 2 приводятся сравнительные свойства и эксплуатационная сто кость графитовых тиглей. Данные табл, 2 свидетельствуют, что эксплуатацинная стойкость графи товых тиглей, изготовленных из массы согласно предлагаемому изобретению/в 1,6-1,9 раза превосходит стой кость тиглей, изготовленных из из- вёстных масс, благодаря чему достигается экономия графита, а также средств, затрачиваемых на изготовле 1ние тиглей и наладку оборудования. Пpeдлaгae ftaй гранулометрический состав наполнителя-кокса найден экспериментально и позволяет получить наиболее плотную укладку зёрен в материале и в результате этого наименьший размер преобладающих пор,. В пресс-массах, грансостав которых выходит запределы содержания фракций наполнителя изобретения,. не достигается максимальная плотнос укладки зерен. Поэтому после графитации плотность таких материалов ниже, а размер преобладающих пор больше, чем у графита, изготовленного согласно предлагаемому изобретению. Упругость зерен игольчатого кок- са уменьшается с уменьшением их , анизометричности. Использование игольчатого кокса с анизометричностью 1,4-1,6 обеспечивает; достаточную термостойкость графита и меньшее объемное расширение изделий по сравнению с материалом, изготовленным из кокса с анизометричностью 1,7-2,0. Таким образом, предлагаемая масса обеспечивает получение графитовых тиглей, имеющих достаточную термостойкость и оптимальную пористую структуру. Тигли из такого материала обладают более высокой эксплуатационной стойкостью, чемтигли, изготовленные из известных пресс-масс, Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ получения углеродных изделий | 1978 |

|

SU768756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| "Способ получения мелкозернистогографитового материаа | 1973 |

|

SU508472A1 |

Известные

Термостойкость всех трех материалов измерена как разрушающий перепад температуры при нагреве полых графитовых цилиндрических образцов ф 82/30 х 60 мм. Нагрев осуществляется с Юмощью трубчатого нагревателя, размещенного внутри образца. При этом наружная поверхность образца охлаждается секционным холодильником. ПерепсЩ температуры в стенках графитового образца регистрируется двумя термопарами, помещенными в отверстия на торцовой поверхности образца.

Т а б л и ц а 2

Формула изобретения

Углеродсодержащая масса для получения графитовых изделий, преимущественно тиглей для плавки металлов, включающая прокаленный игольчатый кокс 73-77 вес.% и каменноугольный пек - 23-27 вес.%, отличающаяся тем, что, с целью повышения эксплуатационной стойкости тиглей, она содержит кокс с аниэомет.ричностью зерен 1,4-1,6 при следующем соотношении фракций, вес,%;

8-4 мм 10-14

4-1 мм 22-25

1-0,5 юл 13-15 0,5-0,16 №« 16-18 0,16-0,07 мм 12-16 Менее 0,07 мм Остальное Источники информации, принятые во внимание при экспертизе

2,Кузин 6.М. и др Совершенствование технологии производства электродов диаметром 555 мм, Сб, Совершенствование технологии и улучшение качества электродной продукции, вып, .7 Челябинск, 1975, с, 2328 (прототип),

Авторы

Даты

1981-05-15—Публикация

1979-08-22—Подача