Изобретение относится к технологии углеграфитовых материалов, в частности к получению окисленного графита, который может быть использован в качестве компонента огнезащитных материалов, а также для получения пенографита, применяемого для изготовления гибкой графитовой фольги.

Известен способ получения окисленного графита, заключающийся в диспергировании графита в 60 - 95 мас.% HNO3, взятой в 3 - 5-кратном избытке и добавлении небольшими порциями KMnO4, взятом в 4 - 20 кратном избытке, нагреве до 60oC смеси в течение 2 ч, центрифугировании, промывке водой до pH 6, смачивании антикоррозионными реагентами и сушке при T < 100oC. Термообработкой при 1000oC получают пенографит с насыпной плотностью 12 г/л [Заявка Японии N 55-80711/80, C 01 B 31/04, 1980].

Недостатками указанного способа являются большие расходы реагентов и невысокая степень расширения окисленного графита.

Известен способ получения окисленного графита, заключающийся в обработке порошка графита дымящейся (100%) HNO3 при массовом отношении графита к кислоте 1: 4, отделении полученного нитрата графита от избытка кислоты, многократной промывки продукта и сушке. Термообработкой окисленного графита получают пенографит с насыпной плотностью ~ 5 г/л. [Патент США N 3260632, C 06 B 1/04, 1966].

Недостатком указанного способа является большой расход HNO3, а также большое количество воды, требующейся для промывки, и значительный объем кислых отходов.

Известен способ получения окисленного графита, включающий обработку порошка графита в проточном трубчатом реакторе парами азотной кислоты с концентрацией не менее 85 мас.% (100%) или их смесью с газом-носителем (воздух, кислород, гелий) при расходе дымящейся HNO3 0,4 - 4 г на 1 г графита при 20 - 50oC в течение 1 - 4 ч, последующую обработку уксусной кислотой, промывку водой, фильтрацию и сушку. В результате получают окисленный графит с пониженной температурой начала вспенивания и степенью расширения ~ 300 [А.С. СССР N 1805632, C 01 B 31/04, 1990].

Недостатком известного способа является сложное аппаратурное оформление процесса и его многостадийность.

Известен способ получения окисленного графита последовательной обработкой 1 г порошка графита 2,5 - 10 мл HNO3 (d = 1,51 г/см3) в течение 16 ч, ледяной уксусной кислотой, водой, фильтрованием и сушкой. Полученный окисленный графит имеет низкую температуру начала вспенивания и степень расширения 200 - 300oC [А.С. СССР N 1614350, C 01 B 31/04].

Недостатком указанного способа является большой расход HNO3 и длительность химической обработки.

Наиболее близким является способ получения окисленного графита, включающий обработку порошка графита дымящейся HNO3 с постоянным редокспотенциалом 0,92 - 0,97 В течение 30 мин при массовом соотношении HNO3: графит = 4 : 1, последующем гидролизе соединения внедрения в графит холодной водой, промывке и сушке при T < 80oC. В результате получают окисленный графит со степенью расширения ~ 165 [PCT, заявка N WO 96/339949, C 01 B 31/04, 1996].

Недостатком указанного способа является большой расход дымящейся HNO3 и связанные с этим большие количества воды и кислых отходов. Кроме того, окисленный графит имеет недостаточно высокую степень расширения.

Технической задачей изобретения является повышение экологического процесса и снижение материальных затрат.

Поставленная задача решается тем, что в способе получения окисленного графита, включающем обработку природного графита дымящейся азотной кислотой до образования соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита при температуре не более 80oC, обработку ведут при массовом отношении дымящейся азотной кислоты к графиту 0,37 - 0,75 : 1 или смесью дымящейся азотной кислоты и 58 мас.% азотной кислоты при массовом отношении к графиту 0,75 - 2,2 : 1 при непрерывном удалении образующихся газов, гидролиз и промывку проводят при подаче воды противотоком к соединению внедрения в графит с пульсирующим перемешиванием соединения внедрения в графит и воды при массовом отношении воды к графиту 5 - 7 : 1. Поставленная задача достигается также тем, что массовое отношение дымящейся HNO3 к 58% HNO3 составляет 2 - 4 : 1 и в смесь предварительно добавляют мочевину при удельном расходе 0,025 мас.ч. мочевины на 1 мас.ч. графита.

По предлагаемому способу при обработке графита массовое отношение дымящейся HNO3 к графиту составляет 0,37 - 0,75 : 1, предпочтительно 0,57 : 1. Уменьшение расхода HNO3 < 0,37 : 1 нецелесообразно, так как приводит к неполному окислению графита, образованию смеси высших ступеней соединения внедрения и снижению качества окисленного графита. Увеличение отношения > 0,75 : 1 также нецелесообразно, так как приводит не только к увеличению расхода кислоты, но и к получению несыпучего продукта, что отрицательно влияет на технологичность процесса. Предпочтительно использовать стехиометрическое количество HNO3, необходимое для образования нитрата графита II ступени, согласно уравнению:

48C + 5HNO3__→ C

В качестве побочного продукта реакции выделяется NO2, который в замкнутом объеме тормозит реакционный процесс и ухудшает качество окисленного графита. Как показали наши экспериментальные исследования, степень расширения окисленного графита, полученного в замкнутом объеме, уменьшается в 2 - 5 раз по сравнению с продуктом, полученным при непрерывном удалении образующихся окислов азота.

Можно использовать для обработки графита окислительную смесь на основе дымящейся HNO3 и концентрированной HNO3 при массовом отношении к графиту 0,75 - 2,2 : 1 и массовом отношении дымящейся HNO3 к 58 мас.% HNO3 = 2 - 4 : 1. Указанные соотношения выбраны главным образом из технологических соображений и связаны с возможностью использования реакторов любого типа: при отклонении от указанных соотношений реакционная масса становится нетекучей; кроме того, возможно получение неоднородных продуктов в результате реакции или увеличивается расход реагентов, что нежелательно. Соотношение кислот в окислительной смеси, равное 2 - 4 : 1, является оптимальным, так как увеличение содержания 58 мас.% кислоты приводит к снижению степени расширения окисленного графита, а уменьшение содержания 58 мас.% HNO3 лишь незначительно улучшает характеристики окисленного графита.

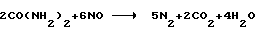

Для повышения экологичности процесса и уменьшения количества выделяющихся окислов азота целесообразна добавка в окислительную смесь мочевины в количестве 0,025 мас.ч./1 мас.ч. графита. Мочевина связывает окислы азота, согласно нижеприведенным уравнениям:

2CO(NH2)2+3NO2__→ 3,5N2+2CO2+4H2O

4CO(NH2)2+3NO2+4HNO3___→ 3,5N2+4NH4NO3

Уменьшение удельного расхода мочевины нецелесообразно, так как в этом случае малое количество окислов азота поглощается, а увеличение количества CO(NH2)2 > 0,025 мас.ч./мас.ч. графита отрицательно влияет на свойства окисленного графита: степень расширения окисленного графита падает в 1,5 - 2 раза.

Операцию гидролиза и промывки рекомендуется проводить в режиме противотока и совмещать в одну стадию, что возможно при подборе подходящего оборудования при удельном расходе воды 5 - 7 мас.ч. на 1 мас.ч. графита. Увеличение расхода H2O нецелесообразно, так как приводит к увеличению объема кислых отходов и отрицательно влияет на степень расширения окисленного графита. Уменьшение расхода воды также нецелесообразно, так как приводит к получению окисленного графита с повышенным содержанием остаточной азотной кислоты, которая выделяется при сушке и хранении, что ухудшает экологию рабочей зоны и окружающей среды.

В предложенном способе совмещены операции гидролиза и промывки и проводятся в режиме противотока; такой процесс гидролиза и промывки основан на законах диффузионного массообмена, не зависит от степени сгущения пробы и определяется в первую очередь эффективностью взаимодействия фаз - нитрата графита и промывных вод в вертикальном потоке. При противоточном движении фаз и определенной скорости восходящего потока воды создаются благоприятные условия для отмывки окисленного графита. Кроме того, на вертикальный поток взаимодействующих фаз накладываются возвратно-поступательные воздействия пульсатором.

Скорость восходящего потока промывной жидкости может находиться в пределах 1,5 - 8 м/ч, уменьшение линейной скорости нежелательно, так как приводит к увеличению времени отмывки, снижению производительности процесса и качества окисленного продукта; увеличение скорости также нецелесообразно, так как приводит к получению неполностью отмытого "кислого" продукта с pH < 1 и нестабильными характеристиками.

Пример 1.

В реактор, снабженный мешалкой из фторопласта с насадками по всему объему реактора и системой отсоса газов, помещают 20 г природного графита и добавляют 7,6 мл дымящейся HNO3 (d = 1,51 г/см3). Массовое отношение кислота : графит 0,57 : 1. Синтез соединения внедрения проводят при комнатной температуре, перемешивании с постоянным отводом образующихся газов в течение 1 ч. Выделяющиеся газы вытягивают вакуумом через систему поглотителей со скоростью ≈ 1,5 л/мин. В результате реакции получают сыпучий продукт - нитрат графита II ступени с периодом идентичности Ic = 11,20  . Затем продукт подают в приемное устройство вертикальной пульсационной колонны, расположенное в ее верхнем торце. С противоположной стороны колонны (т.е. снизу) с определенной скоростью подают холодную воду в количестве, обеспечивающем массовое отношение воды к графиту 5 : 1. Одновременно сжатым воздухом от пульсатора на столб промывочной воды накладывается возвратно-поступательное воздействие. Окисленный графит движется вниз, постепенно освобождаясь от кислоты, а промывные воды вверх и уходят с верхнего слива. Отмытый окисленный графит разгружается в нижней части колонны, потом отфильтровывается до влажности ≈ 30 мас. %. Время пребывания пробы в колонне (т.е. время гидролиза и промывки) составляет 30 мин. Полученный продукт сушится при температуре 70oC в течение 15 мин в печи с инертным теплоносителем. В результате получают 22,1 г окисленного графита с влажностью 1% и степенью расширения 480. Степень расширения определяется как объем (см3), занимаемый 1 г окисленного графита после его термообработки при 900oC.

. Затем продукт подают в приемное устройство вертикальной пульсационной колонны, расположенное в ее верхнем торце. С противоположной стороны колонны (т.е. снизу) с определенной скоростью подают холодную воду в количестве, обеспечивающем массовое отношение воды к графиту 5 : 1. Одновременно сжатым воздухом от пульсатора на столб промывочной воды накладывается возвратно-поступательное воздействие. Окисленный графит движется вниз, постепенно освобождаясь от кислоты, а промывные воды вверх и уходят с верхнего слива. Отмытый окисленный графит разгружается в нижней части колонны, потом отфильтровывается до влажности ≈ 30 мас. %. Время пребывания пробы в колонне (т.е. время гидролиза и промывки) составляет 30 мин. Полученный продукт сушится при температуре 70oC в течение 15 мин в печи с инертным теплоносителем. В результате получают 22,1 г окисленного графита с влажностью 1% и степенью расширения 480. Степень расширения определяется как объем (см3), занимаемый 1 г окисленного графита после его термообработки при 900oC.

Пример 2.

В тот же реактор заливают 20 мл HNO3 (d = 1,51 г/см3) и 7,35 мл 58% HNO3 (d = 1,36 г/см3), при смешении кислот добавляют 0,5 г мочевины и 20 г природного графита. Синтез проводят при комнатной температуре, постоянном перемешивании и отводе образующихся газов в течение 60 мин. Далее, как в примере 1, но массовое отношение воды к графиту равно 7 : 1. Массовое отношение окислительная смесь к графиту 2:1; массовое отношение дымящейся HNO3 58% HNO3 = 3 : 1. Расход мочевины 0,025 г на 1 г графита. В результате окислительной обработки получают смесь нитрата графита II и III ступени с Ic = 11,20  и 14,55

и 14,55  . После гидролиза, промывки и сушки получают 21,7 г окисленного графита со степенью расширения 300.

. После гидролиза, промывки и сушки получают 21,7 г окисленного графита со степенью расширения 300.

Результаты, полученные по предлагаемому способу, сведены в таблицу.

Таким образом, предлагаемый способ позволяет значительно сократить материальные затраты (расходы кислоты, воды), существенно уменьшить объем кислых отходов, а также значительно улучшить качество конечного продукта. Несомненным преимуществом способа является его экологичность и технологичность благодаря малому расходу азотной кислоты, удалению и поглощению отходящих газов и проведению операций гидролиза и промывки в одну стадию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2014 |

|

RU2561074C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 1997 |

|

RU2124546C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 1997 |

|

RU2130953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| ЭЛАСТИЧНЫЙ ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2131448C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГРАФИТА | 1998 |

|

RU2141449C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕРНУТОГО ГРАФИТА И СОРБЕНТ ИЗ РАЗВЕРНУТОГО ГРАФИТА, ПОЛУЧЕННОГО ЭТИМ СПОСОБОМ | 2000 |

|

RU2186728C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

Изобретение предназначено для технологии углеграфитовых материалов и может быть использовано при получении пенографита, графитовой фольги. К природному графиту добавляют дымящуюся HNO3 (массовое отношение HNO3 : графит = 0,37 - 0,75 : 1) или смесь 2 - 4 мас.ч. дымящейся и 1 ч. 58%-ной HNO3 (массовое отношение смесь : графит = 0,75 - 2,2 : 1). Предварительно можно добавить 0,025 мас.ч. мочевины на 1 мас.ч. графита. Образующиеся газы непрерывно удаляют. Гидролиз и промывку проводят при подаче воды противотоком к соединению внедрения в графит. Перемешивание пульсирующее. Массовое отношение вода : соединение внедрения = 5 - 7 : 1. Сушку окисленного графита ведут при 80oC и ниже. Степень расширения окисленного графита 230 - 500, снижается расход кислоты и количество кислых стоков. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 1986 |

|

SU1476785A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Электролит для получения вспученного графита | 1988 |

|

SU1609744A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения термически расщепленного графита | 1990 |

|

SU1798303A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB 1504841 A, 1978 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 5017358 A, 1991 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 3389078 A, 1968. | |||

Авторы

Даты

1998-09-20—Публикация

1997-04-16—Подача