Группа изобретений относится к атомной промышленности, в частности к установкам для дезактивации внутренних поверхностей трубопроводов различных длин, диаметров и форм, и может быть использована при проведении работ, связанных с ремонтом и выводом из эксплуатации энергоблоков АЭС.

В процессе эксплуатации энергоблоков АЭС в трубопроводах различных систем происходит накопление радиоактивных отложений, создающих впоследствии высокие дозовые нагрузки на персонал, выполняющий работы по демонтажу данных трубопроводов в рамках ремонта или вывода из эксплуатации энергоблоков АЭС.

Из уровня техники известна установка для мойки и дезактивации, включающая расположенные одна над другой камеру мойки, сообщающуюся с атмосферой, и камеру для моющего агента, соединенные между собой трубопроводом, систему подачи сжатого воздуха с пневмораспределителем, связанную с камерой для моющего агента в верхней ее части, отличающаяся тем, что камера мойки выполнена по размерам отмываемого изделия с минимальными зазорами и снабжена распределителем потока, установленным в нижней ее части, камера для моющего агента в верхней части снабжена люком для загрузки абразивного материала, а в нижней части — соплами, соединенными с трубопроводом подачи воды и люком для выгрузки абразивного материала, а для размещения изделий в камере мойки используется захват с центральным стержнем, образующим минимальный зазор между центральным стержнем и внутренней полостью отмываемого изделия.

Кроме того, пневмораспределитель состоит из двух быстродействующих клапанов, установленных на трубопроводах подачи и сброса сжатого воздуха из камеры для моющего агента и пульта управления клапанами, содержащего программируемый микроконтроллер и панель оператора.

К дну камеры для моющего агента посредством полнопроходного клапана присоединен контейнер, а в качестве абразивного материала используется кварцевый песок, состоящий из силикатов и алюмосиликатов (см. патент RU 2367041 №, Кл. G21F 9/34, B08B 3/04).

Недостатком данной установки является то, что дезактивация трубопроводов происходит в камере мойки, из-за чего их необходимо предварительно демонтировать и распилить. Учитывая, что количество подлежащих дезактивации трубопроводов выводимых из эксплуатации энергоблоков АЭС может превышать 1000 штук, данные работы приведут к высоким значениям коллективных доз облучения персонала.

Кроме того, для дезактивации изделий в установке используется водный абразивный раствор, который впоследствии превращается в жидкие радиоактивные отходы, требующие перевода в твердую стабильную форму.

Известна установка для водоструйной дезактивации внутренних поверхностей оборудования, включающая соединенные между собой источник дезактивирующей жидкости, насос высокого давления, блок управления и водоструйные насадки, одна из которых выполнена самодвижущейся и образована блоком радиально расходящихся сопел, у которых результирующая сила вытекающей из сопел дезактивирующей жидкости направлена в сторону, противоположную движению насадки.

Кроме того, часть сопел самодвижущейся насадки выполнена с возможностью регулирования угла наклона сопел (см. патент на полезную модель RU 28564, Кл. G21F 9/34, 2002).

Недостатком указанной установки является необходимость постоянной подачи дезактивирующей жидкости через водоструйные насадки, что после дезактивации приводит к образованию больших объёмов жидких радиоактивных отходов, подлежащих переработке в твердую стабильную форму.

Кроме того, для полной дезактивации внутренних поверхностей трубопроводов с помощью данной установки необходимо использование дополнительной насадки для дезактивации труднодоступных и тупиковых зон, которая требует наличия отверстий в тех частях трубопровода, где данные зоны находятся. Учитывая, что труднодоступное расположение многих подлежащих дезактивации трубопроводов АЭС не позволяет проделать в них отверстие без предварительного демонтажа части трубопровода, применение описанной установки потребует проведения подготовительных радиационно-опасных работ по разрезанию подлежащих дезактивации трубопроводов.

Наиболее близким по сущности к заявляемому изобретению является установка для дезактивации трубопроводов и их очистки от отложений, включающая камеру моющего агента или дезактивирующего раствора, соединенную с ней систему подачи и сброса сжатого воздуха с пневмораспределителем, состоящим из двух быстродействующих клапанов, установленных на трубопроводах подачи и сброса сжатого воздуха из камеры дезактивирующего раствора, и пульта управления клапанами, содержащего программируемый микроконтроллер и панель оператора, отличающаяся тем, что в корпуса клапанов, смонтированных на концах дезактивируемого трубопровода, устанавливаются прижимные устройства, снабженные в верхней части патрубками подачи дезактивирующего раствора, а в нижней - отверстиями, соединяющими патрубок подачи дезактивирующего раствора с дезактивируемым трубопроводом, к патрубку подачи дезактивирующего раствора одного из прижимных устройств присоединяется камера дезактивирующего раствора, к патрубку другого - ресивер, объем ресивера превышает объем камеры дезактивирующего раствора, а на трубопроводе сброса сжатого воздуха из камеры дезактивирующего раствора установлен регулирующий клапан.

Кроме того, камера дезактивирующего раствора и ресивер выполнены с возможностью их размещения в гнездах защитных пробок, устанавливаемых над запорными клапанами; патрубки подачи дезактивирующего раствора прижимных устройств соединяются с камерой дезактивирующего раствора и ресивером быстроразъемным соединением, например гайкой Богданова. Прижимные устройства включают в себя траверсу и ее узел фиксации, прилегающие поверхности которых аналогичны съемным частям клапанов БКС, в траверсе на резьбе установлен патрубок подачи дезактивирующего раствора, в нижней части к патрубку присоединена заглушка с шаровой поверхностью, взаимодействующей с коническим седлом корпуса (см. патент RU 2507013 №, Кл. G21F 9/34, B08B 3/02).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной установки, относится то, что по окончании дезактивации дезактивирующий раствор и удалённые из трубопровода отложения будут представлять из себя жидкие радиоактивные отходы с высоким уровнем активности и агрессивным химическим составом, перевод которых в пригодное для захоронения твердое стабильное состояние будет затруднён.

Заявляемая группа изобретений направлена на полную дезактивацию трубопроводов АЭС различных длин и диаметров от накопленных радиоактивных отложений с максимальным сокращением объёмов предшествующих дезактивации радиационно-опасных работ и затрат на обращение с образующимися впоследствии радиоактивными отходами.

Техническим результатом, достигаемым при реализации группы изобретений, является бездемонтажная дезактивация трубопроводов АЭС от радиоактивных отложений без образования жидких радиоактивных отходов, а полученные отходы легко переводятся в состояние, пригодное для захоронения.

Заявляемая установка для дезактивации внутренних поверхностей трубопроводов АЭС включает абразивоструйный аппарат, соединённый с компрессором сжатого воздуха.

Установка характеризуется тем, что содержит протягиваемый по всей длине обрабатываемого трубопровода абразивоструйный рукав, на конце которого расположено самодвижущееся сопло с отверстиями (диффузорами). Отверстия выполнены на корпусе сопла вокруг его оси и равноудалены друг от друга, за счет чего формируется кольцевидный абразиво-воздушный поток для бездемонтажной дезактивации всей внутренней поверхности трубопровода.

Технический результат достигается за счет того, что протягиваемый по всей длине трубопровода абразивоструйный рукав обеспечивает абразивное воздействие на всю площадь внутренней поверхности трубопровода, производя тем самым её полную очистку от радиоактивных отложений.

Способ дезактивации внутренних поверхностей трубопроводов АЭС с помощью заявляемой установки характеризуется тем, что:

в бак абразивоструйного аппарата засыпают безжидкостный дезактивирующий абразивный состав, предпочтительно, безжидкостный керамический состав,

абразивный состав подают через абразивоструйный рукав установки, протягиваемый внутри трубопровода.

При этом за счет формируемого соплом установки кольцевидного абразиво-воздушного потока обеспечивается воздействие состава на всю площадь дезактивируемой поверхности, что необходимо при использовании безжидкостного состава.

Использование в качестве абразива безжидкостных составов позволяет исключить образование в процессе дезактивации жидких радиоактивных отходов, которые требовали бы последующих процедур очистки, упаривания и омоноличивания. Образующиеся же после дезактивации твёрдые радиоактивные отходы, представляющие из себя смесь отработавшего абразива и радиоактивных отложений, могут стать основой керамической матрицы, исключающей попадание радиоактивных частиц в окружающую среду и представляющую из себя стабильную форму радиоактивных отходов, пригодную для длительного и безопасного хранения.

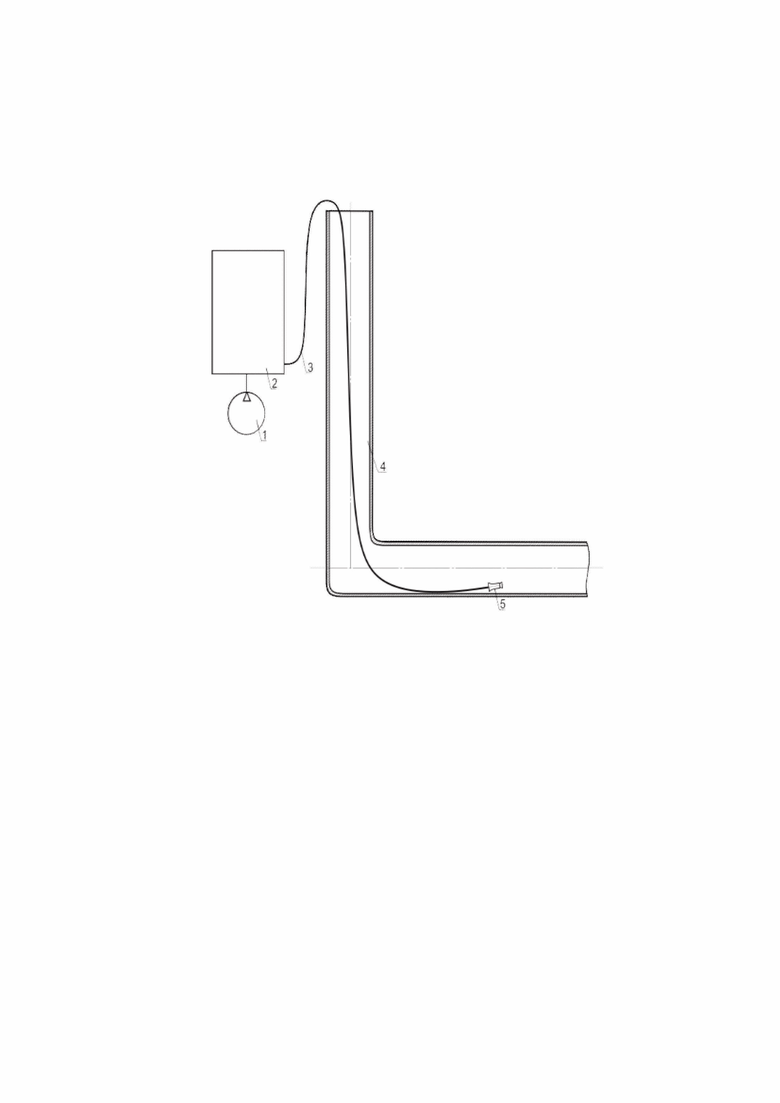

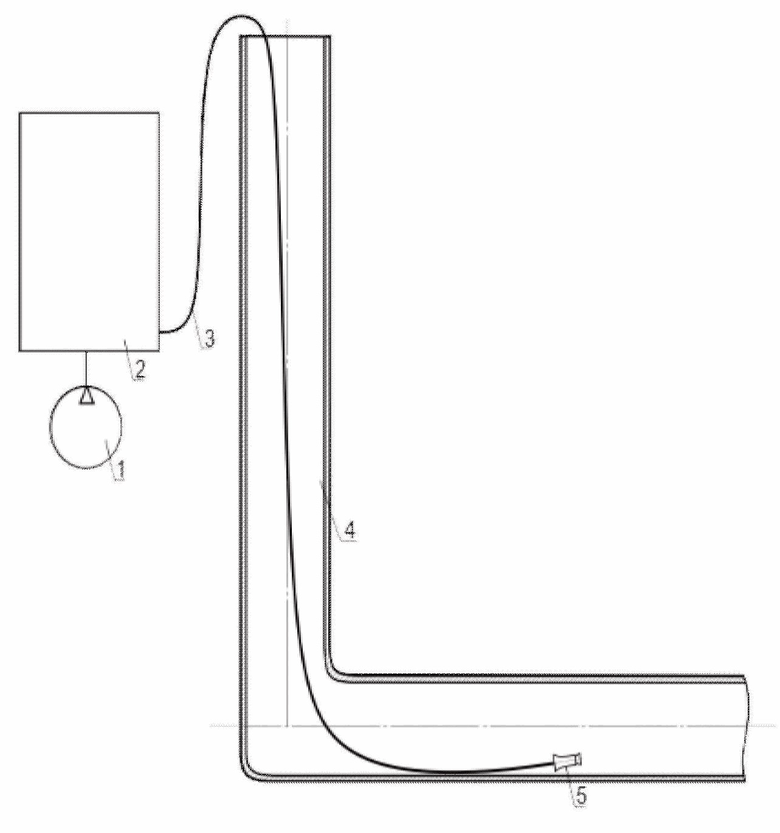

Сущность группы изобретений поясняется фигурой, где представлен эскиз заявляемой установки, используемой при реализации заявляемого способа.

Заявляемая установка включает абразивоструйный аппарат, который содержит бак 2 для размещения абразивного состава, а также средства управления (включение/выключение, регулировка скорости подачи абразива и др.) К аппарату подсоединен абразивоструйный рукав 3 с самодвижущимся соплом 5. Аппарат также связан с компрессором 1 сжатого воздуха, предназначенным для подачи абразивного состава через рукав 3 на обрабатываемую поверхность 4.

Абразивоструйный рукав 3 представляет собой шланг, который при реализации заявляемого способа протягивают по дезактивируемому трубопроводу 4 для воздействия абразивным составом на трубопровод через сопло 5. Рукав 3 может быть выполнен из пескостойких полимерных материалов, а сопло 5 - из абразивостойких материалов (например, из карбида вольфрама).

В качестве абразивного состава применяют безжидкостный дезактивирующий абразивный состав, что позволяет исключить образование жидких радиоактивных отходов. Предпочтительно применение безжидкостного керамического состава, например, мелкодисперсной фракции алунда или купершлака, имеющего хорошие сорбционные свойства, и который мог бы после дезактивации стать основой стабильной керамической матрицы, содержащей все образованные в процессе проведения работ твердые радиоактивные отходы. Возможно также выполнение состава на основе полимерной или металлической абразивной крошки, что позволит избежать образования жидких радиоактивных отходов, но не обеспечит сорбции и формирования последующей матрицы.

Причем, если в случае с использованием дезактивирующей жидкости, достаточно простого нанесения такой жидкости на внутреннюю поверхность трубопровода, то при использовании сухого дезактивирующего состава необходимо непосредственное воздействие (абразивное) состава на поверхность. Для этого отверстия должны быть расположены в сопле 5 в таком количестве и таким образом, чтобы состав (абразив) действовал на всю площадь поверхности трубопровода 4.

Для достижения упомянутых результатов на корпусе самодвижущегося сопла 5 размещен ряд равноудалённых друг от друга отверстий, направленных в сторону, противоположную направлению движения абразивоструйного рукава 3 с соплом 5. Благодаря такому исполнению сопла 5 результирующая сила выходящего из отверстий абразивного состава направлена в сторону, противоположную движению сопла 5, обеспечивая самостоятельное продвижение абразивоструйного рукава 3 по трубопроводу, а также позволяя равномерно дезактивировать изделие по всей длине.

Отверстия сопла 5 имеют форму диффузоров, обеспечивая распыление абразива на выходе. Отверстия расположены на корпусе сопла 5 вокруг его оси, предпочтительно в количестве не менее четырех штук, и равноудалены друг от друга. Данное условие позволяет достичь абразивного воздействия на всю площадь дезактивируемой поверхности трубопровода 4 сформированным кольцевидным абразивно-воздушным потоком. Предпочтительное количество отверстий – не менее четырех – обеспечивает наиболее эффективную кольцевидную форму потока, необходимую для более равномерной обработки поверхности. Рабочее давление абразивоструйного аппарата, длина и диаметр абразивоструйного рукава могут быть подобраны для дезактивации трубопроводов широкого спектра длин и диаметров, благодаря чему не требуется проведение предварительного демонтажа оборудования.

Заявляемая группа изобретений работает следующим образом.

В бак 2 абразивоструйного аппарата засыпается дезактивирующий керамический абразивный состав, затем с помощью компрессора сжатого воздуха 1 дезактивирующий абразив из бака 2 подаётся через абразивоструйный рукав 3, протягиваемый внутри дезактивируемого трубопровода 4, к самодвижущемуся соплу 5.

Самодвижущееся сопло 5 постепенно перемещается по трубопроводу за счет направления отверстий, абразивный состав распыляется равномерно, формируя своеобразное кольцо – кольцевидный поток абразивного состава. Обеспечивается абразивное воздействие на всю площадь дезактивируемой поверхности благодаря направлению формируемого на выходе из отверстий сопла кольцевидного абразиво-воздушного потока в сторону, противоположную своему движению.

В зависимости от диаметра и протяжённости трубы регулируется мощность насоса сжатого воздуха, диаметр и длина абразивоструйного рукава, к которому подбирается сопло подходящего размера.

По окончании дезактивации сопло 5 отсоединяют от абразивоструйного рукава 3 на выходе из трубопровода 4. Абразивоструйный рукав 3 вытягивают из трубопровода в обратном направлении. Затем остатки абразива и снятые им с внутренних стенок трубопровода 4 радиоактивные отложения удаляются из трубопровода 4 с помощью продувки. Выведенный из трубопровода 4 керамический абразивный состав используется для целей дезактивации повторно, пока не достигнет определённого уровня активности, после чего используется как основной структурный компонент при создании керамического компаунда радиоактивных отходов, включающего в себя все снятые радиоактивные отложения с внутренних поверхностей дезактивируемых трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДЕЗАКТИВАЦИИ ТРУБОПРОВОДОВ И ИХ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ | 2012 |

|

RU2507013C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ ОТ ПОВЕРХНОСТНЫХ РАДИОАКТИВНЫХ ЗАГРЯЗНЕНИЙ | 2006 |

|

RU2328785C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТРУБ И ТРУБНЫХ ПУЧКОВ - КИСЛОТНО-АБРАЗИВНАЯ ДЕЗАКТИВАЦИЯ | 2011 |

|

RU2505872C2 |

| Способ дезактивации крупногабаритного емкостного оборудования от радиоактивных загрязнений без предварительного фрагментирования методом контактного ультразвукового воздействия | 2021 |

|

RU2753419C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090948C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ | 2009 |

|

RU2416833C1 |

| Устройство дезактивации радиоактивных элементов | 2018 |

|

RU2695630C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ КОНТУРА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2285963C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ | 2008 |

|

RU2387033C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ ДЕТАЛЕЙ И АППАРАТОВ | 1999 |

|

RU2165111C2 |

Изобретение относится к установке и способу дезактивации внутренних поверхностей трубопроводов АЭС. Техническим результатом является бездемонтажная дезактивация трубопроводов от радиоактивных отложений без образования жидких радиоактивных отходов, позволяющая легко переводить полученные отходы в пригодное для захоронения состояние. Установка содержит абразивоструйный аппарат, включающий бак для размещения безжидкостного абразивного состава, соединённый с компрессором сжатого воздуха. К абразивоструйному аппарату присоединен абразивоструйный рукав, выполненный с возможностью движения внутри трубопровода. На конце рукава расположено сопло, на корпусе которого вокруг его оси размещен ряд из не менее чем четырех равноудалённых друг от друга отверстий, выполненных в виде диффузоров и направленных таким образом, что результирующая сила выходящего из отверстий абразивного состава направлена в сторону, противоположную движению сопла, обеспечивая самостоятельное продвижение сопла и соединенного с ним рукава по трубопроводу. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Установка для дезактивации внутренних поверхностей трубопроводов АЭС, включающая абразивоструйный аппарат, соединённый с компрессором сжатого воздуха, характеризующаяся тем, что абразивоструйный аппарат содержит бак для размещения безжидкостного абразивного состава, к абразивоструйному аппарату подсоединен абразивоструйный рукав, выполненный с возможностью движения внутри трубопровода, причем на конце абразивоструйного рукава расположено сопло, на корпусе которого вокруг его оси размещен ряд из не менее чем четырех равноудалённых друг от друга отверстий, выполненных в виде диффузоров и направленных в сторону, противоположную направлению движения абразивоструйного рукава таким образом, что результирующая сила выходящего из отверстий абразивного состава направлена в сторону, противоположную движению сопла, обеспечивая самостоятельное продвижение сопла и соединенного с ним абразивоструйного рукава по трубопроводу, а также средства управления для включения, выключения и регулировки скорости подачи абразивного состава.

2. Способ дезактивации внутренних поверхностей трубопроводов АЭС с помощью установки по п. 1, характеризующийся тем, что:

в бак абразивоструйного аппарата засыпают безжидкостный дезактивирующий абразивный состав,

абразивный состав подают через абразивоструйный рукав, который протягивают внутри трубопровода, и обеспечивают воздействие состава на всю площадь дезактивируемой поверхности.

3. Способ по п. 2, отличающийся тем, что в качестве абразивного состава применяют безжидкостный керамический состав.

| УСТАНОВКА ДЛЯ ДЕЗАКТИВАЦИИ ТРУБОПРОВОДОВ И ИХ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ | 2012 |

|

RU2507013C1 |

| Электрический проволочный реостат | 1929 |

|

SU28564A1 |

| УСТАНОВКА ДЛЯ МОЙКИ И ДЕЗАКТИВАЦИИ | 2008 |

|

RU2367041C1 |

| JP 9080198 A, 28.03.1997 | |||

| JP 2000075097 A, 14.03.2000 | |||

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКА И ДЕЗАКТИВАЦИИ | 2002 |

|

RU2220466C2 |

| Способ очистки полых изделий | 1985 |

|

SU1378948A1 |

| Установка для мойки изделий | 1985 |

|

SU1258508A1 |

| Установка для мойки изделий | 1979 |

|

SU820920A1 |

| JP 2001021687 A, 26.01.2001 | |||

| JP 2007255723 A, 04.10.2007 | |||

| KR 1020150118698 A, 23.10.2015. | |||

Авторы

Даты

2025-06-05—Публикация

2024-08-19—Подача