Область техники, к которой относится изобретение

Изобретение относится к области нефтепереработки, а именно к процессу новообразования на стенках реактора при термокаталитическом крекинге.

Известны реакторы (Химические реакторы в примерах и задачах. Ленинградское отделение издательства «Химия» 1968 г. Смирнов Н.Н. и Волжинский А.И.) для термокаталитического крекинга в псевдоожиженном слое, а также в неподвижном слое катализатора, представляющие собой вертикальную термостатированную трубу с расположенными в ней зонами расположения катализатора, в которых осуществляется крекинг, в процессе которого на катализаторе и стенках реактора наблюдается коксообразование, снижающее эффективную площадь поверхности катализатора и скорость теплообмена между стенками реактора и сырьем, что приводит к снижению активности катализатора и нарушению тепловых режимов процесса. Оценить фактическую степень закоксованности промышленного реактора можно только при капитальном ремонте, а оценить динамику процесса отложения кокса вообще невозможно.

Известны также лабораторные реакторы, представляющие собой уменьшенные в десятки раз копии промышленных реакторов, в которых протекают аналогичные процессы, но для изучения динамики осаждения кокса необходим доступ к внутренним поверхностям реакторов, которые имеют внутренний диаметр от 10 до 40 мм и длину от 500 до 1000 мм, что требует разрушения реакторов.

Раскрытие изобретения

Целью изобретения является обеспечение возможности изучения процессов новообразования на внутренней поверхности реактора путем измерения толщины и структуры кокса, отложившегося на стенках реактора по всей его длине, в процессе термокаталитического крекинга и отработки методов снижения коксуемости.

Указанная цель достигается тем, что в реакторе, содержащем термостатированный корпус в виде трубки с элементами герметизации на его концах, корпус реактора выполнен разъемным по всей длине его внутреннего объема и состоит из соосно установленных друг на друга с минимальным зазором трех соединенных между собой плоских дисков, при этом на поверхностях верхнего и нижнего дисков, обращенных к центральному диску, выполнены, связанные между собой через отверстие в центральном диске углубления в виде «спиралей Архимеда», являющиеся внутренним объемом реактора, выход и вход которого расположены на верхнем и нижнем диске соответственно.

В верхнем и нижнем дисках выполнены каналы для контрольных термопар, проходящие в непосредственной близости к виткам спиральных углублений, которые сдвинуты в дисках относительно друг друга на величину шага «спиралей Архимеда».

Описание чертежей

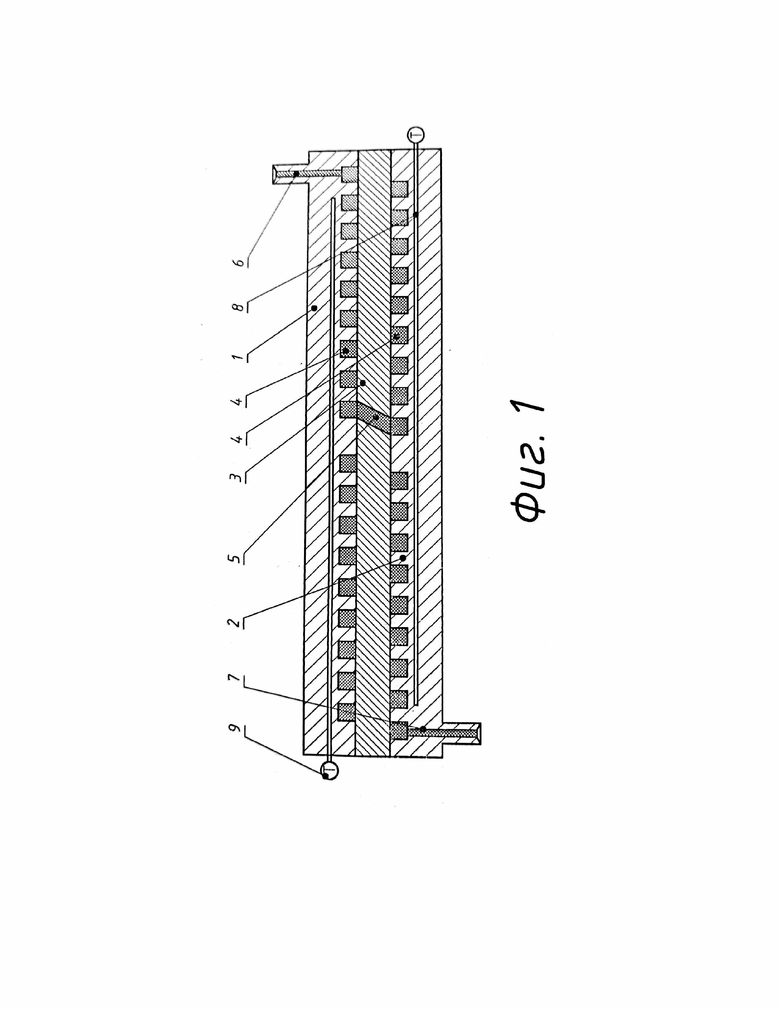

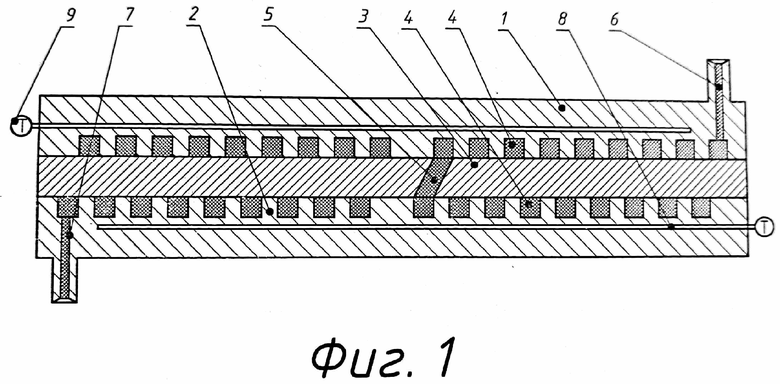

На фиг. 1 изображен предлагаемый реактор.

Осуществление изобретения

Реактор выполнен в виде легкоразборного пакета соосно скрепленных между собой трех плоских дисков. На поверхностях верхнего диска 1 и нижнего диска 2, обращенных к центральному диску 3, выполнены, в виде «спиралей Архимеда», углубления 4, являющиеся внутренним объемом реактора. В центре среднего диска 3 выполнено отверстие 5, соединяющее начало и конец объемов формируемых углублениями 4 с одной и другой стороны плоского среднего диска, не имеющего углублений, которые совместно формируют внутренний объем реактора, длина которого составляет несколько метров, а сечение зависит от ширины и глубины углубления 4. К наружной поверхности дисков 1 и 2 приварены штуцеры, 6 и 7, соединенные с началом и концом канала, формируемого спиральными углублениями 4, являющиеся входом и выходом реактора. В теле верхнего и нижнего диска выполнены карманы 8 для контрольных термопар, проходящие вдоль всех витков спиральных углублений 4 в непосредственной близости к ним.

Устройство работает следующим образом.

Реактор нагревается до рабочей (350÷600°С) температуры, и на его вход 7 дозирующим насосом подается подогретое сырье (битум, мазут, вакуумный газойль), которое движется по каналу, образованному углублением 4 в нижнем диске 2 и поверхностью центрального диска 3, а затем через отверстие 5 в среднем диске 3 поступает в канал, образуемый поверхностью среднего диска 3 и углублением 4 в верхнем диске 1, что позволяет увеличить длину реактора в два раза без увеличения габаритов реактора и обеспечить более равномерное распределение теплового поля по длине реактора. Время движения сырья по углублениям 4 в дисках 1 и 2, длина которых составляет более пяти метров, может составлять от нескольких часов до десятков часов. Канал, образуемый углублениями 4, может быть частично или полностью заполнен катализатором. В процессе движения по нагретому каналу сырье трансформируется в легкие фракции, а часть его в виде кокса осаждается на его стенках. Подвижными термопарами 9, расположенными в карманах 8, осуществляется контроль за температурой по всей длине реактора с шагом, равным длине витка спирального углубления 4, что позволяет судить о характере процессов в реакторе и их корреляции с коксообразованием. Разъемность реактора по всей его длине и наличие среднего съемного диска 3, на обеих сторонах которого равноценно с остальной внутренней поверхностью реактора происходит отложение кокса на всех стадиях процесса от входа сырья в реактор до выхода из него продуктов крекинга, позволяет измерять толщину и структуру слоя кокса, отложившегося на поверхностях углублений 4 и на обеих плоскостях диска 3 по всей длине реактора, что позволяет делать выводы и принимать решения об условиях эксперимента и состава сырья с целью снижения коксообразования, т.е. достигается поставленная цель.

В связи с тем, что теплопроводность сырья меньше, чем теплопроводность металла, витки спиральных углублений 4 сдвинуты относительно друг друга на величину шага спирали, что обеспечивает более равномерный нагрев по внутреннему сечению реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термокавитационного окислительного крекинга углеводородного сырья | 2024 |

|

RU2838763C1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ НА ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРАХ | 2010 |

|

RU2444401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ ПУТЕМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ БЕНЗИНА ТЕРМИЧЕСКОГО КРЕКИНГА | 2022 |

|

RU2794942C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТИРОВАНИЯ СЫРЬЯ, ИМЕЮЩЕГО ВЫСОКОЕ СОДЕРЖАНИЕ ПРИМЕСЕЙ, С КАТАЛИЗАТОРОМ В АППАРАТЕ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА | 2007 |

|

RU2410155C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2112008C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2183645C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078112C1 |

Изобретение относится к лабораторному реактору для моделирования процессов коксообразования на его стенках в процессе термокаталитического крекинга и отработки методов снижения коксуемости. Техническим результатом является возможность изучения процессов новообразования на внутренней поверхности реактора посредством измерения толщины и структуры кокса, отложившегося на стенках реактора по всей его длине. Реактор содержит термостатированный корпус в виде трубки с элементами герметизации на его концах, причем корпус реактора выполнен разъемным по всей длине его внутреннего объема и состоит из соосно установленных друг на друга с минимальным зазором трех соединенных между собой плоских дисков. На поверхностях верхнего и нижнего дисков, обращенных к центральному диску, выполнены связанные между собой через отверстие в центральном диске углубления в виде «спиралей Архимеда», являющиеся внутренним объемом реактора. В теле верхнего и нижнего диска выполнены карманы для контрольных термопар, проходящие вдоль всех витков спиральных углублений в непосредственной близости к ним. 1 ил.

Лабораторный реактор для моделирования процессов коксообразования на его стенках, содержащий термостатированный корпус в виде трубки с элементами герметизации на его концах, отличающийся тем, что корпус реактора выполнен разъемным по всей длине его внутреннего объема и состоит из соосно установленных друг на друга с минимальным зазором трех соединенных между собой плоских дисков, при этом на поверхностях верхнего и нижнего дисков, обращенных к центральному диску, выполнены связанные между собой через отверстие в центральном диске углубления в виде «спиралей Архимеда», являющиеся внутренним объемом реактора, к наружной поверхности верхнего и нижнего дисков приварены штуцеры, соединенные с началом и концом канала, формируемого спиральными углублениями, являющиеся входом и выходом реактора, причем в теле верхнего и нижнего диска выполнены карманы для контрольных термопар, проходящие вдоль всех витков спиральных углублений в непосредственной близости к ним.

| Лабораторная печь для моделирования процесса слоевого коксования | 1981 |

|

SU968570A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2074229C1 |

| US 4557803 A1, 10.12.1985 | |||

| WO 2006022731 A1, 02.03.2006 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2010 |

|

RU2445344C1 |

| JP 5161848 A, 29.06.1993 | |||

| US 4756819 A1, 12.07.1988 | |||

| US 4521529 A1, 04.06.1985 | |||

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| US 20190284485 A1, 19.09.2019 | |||

| DE 3329048 A1, 16.02.1984 | |||

| US 4411772 A1, 25.10.1983 | |||

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ КОКСУЮЩИХСЯ ОТХОДОВ НЕФТЕПЕРЕРАБОТКИ В ЖИДКОЕ ТОПЛИВО И КОКС | 2005 |

|

RU2315079C2 |

Авторы

Даты

2025-06-06—Публикация

2024-10-16—Подача