Область техники, к которой относится изобретение.

Изобретение относится к нефтехимии, в частности к переработке углеводородного сырья для получения низкокипящих органических соединений.

Уровень техники.

Известен способ глубокой переработки углеводородного сырья для получения более низкокипящих органический соединений (Патент №2786214 С1 от 19.12.2022 C10G 15/08).

При попытке реализации данного способа выявлен целый ряд проблем, ставящих на грань невозможности практической реализации данного метода крекинга, а именно температура сырья в реакторе (450÷600°С), которая превышает диапазон рабочих температур известных циркуляционных насосов на 250÷300°С, что требует разработки принципиально нового насоса, работающего при таких температурах и создающего на своем выходе поток, двигающийся с гиперзвуковой скоростью.

Вторая проблема, это изменение состава сырья в процессе его рециркуляции по контуру через насос, кавитационный аппарат и реактор, приводящее к изменению температуры, характера и места горения сырья, которое теоретически должно быть в реакторе на выходе кавитационного аппарата. Это обусловлено неподконтрольностью соотношения кислорода и состава сырья, и окислением (горением) его в навигационном аппарате, вызывающем нагрев и ускоренное окисление и разрушение элементов конструкции кавитационного аппарата.

Кроме того, часть образующихся в процессе крекинга углеводородных газов и водорода остаются растворенными в сырье, в связи с чем разрежение, создаваемое при работе рециркуляционного насоса на его входе в сочетании с высокой температурой приводит к их разгазированию и образованию газовых пробок, нарушающих режим работы насоса и способствуя ускорению его износа, а также газообразные углеводороды быстрее окисляются и место их горения перемещается из реактора внутрь кавитационного аппарата, приводя к перегреву и разрушению элементов его конструкции.

Третьей проблемой является периодическая подпитка работающего реактора холодным сырьем, которое поступая в реактор, нарушает тепловой баланс, приводя к временному изменению состава парогазовой смеси на выходе реактора и соответственно изменению состава получаемого в процессе крекинга продукта.

Раскрытие изобретения

Целью изобретения является обеспечение стабильности протекания процесса термокавитационного окислительного крекинга углеводородов и повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для термокавитационного окислительного крекинга углеводородов, включающее реактор, с верхним отводом парогазовой смеси и нижним выводом неперегоняемого остатка крекинга углеводородного сырья, который подпитывается сырьем и снабжен линией рециркуляции, включающей соединенный своим выходом с реактором кавитационный аппарат, в который подается кислород и нагнетаемое насосом сырье из реактора, поступающее на его вход через включенные последовательно рубашки для обогрева кавитационного аппарата и трубопроводов подачи сырья в реактор. Поддержание рабочей температуры в реакторе осуществляется для начала работы стартовым нагревателем, а затем путем изменения величины расхода кислорода, поток которого формируется электронным регулятором расхода кислорода и задается терморегулятором, входы которого соединены с установленной в реакторе термопарой и формирователем задающего температуру воздействия.

Описание чертежей

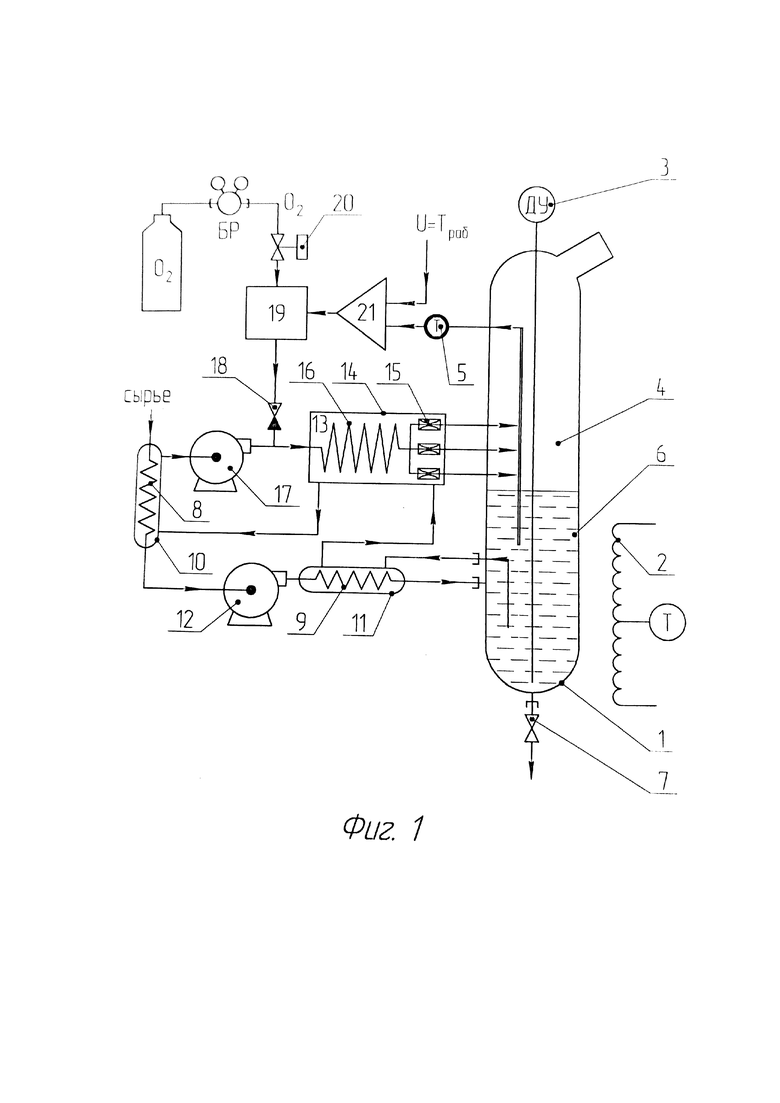

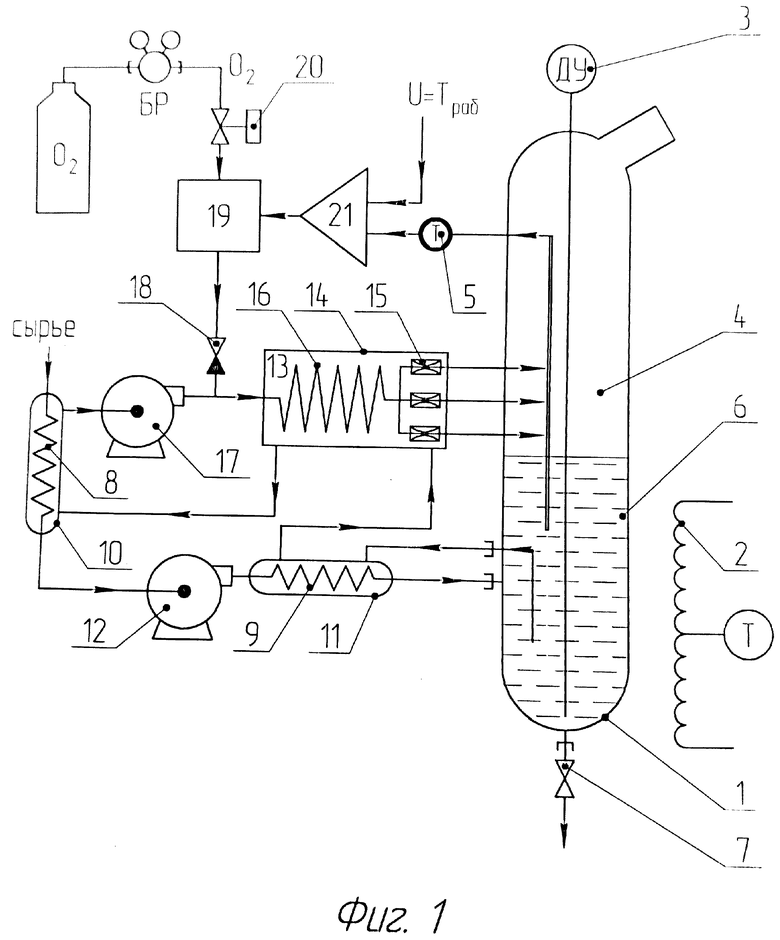

На фиг. 1 изображено предлагаемое устройство.

Осуществление изобретения

Устройство состоит из выполненного в виде трубы реактора 1, на наружной поверхности которого закреплен стартовый нагреватель 2, датчик уровня 3 и карман 4 термопары 5, измеряющие температуру и уровень сырья 6 в реакторе 1, а на его дне расположен вентиль 7 для слива неперегоняемого остатка. Реактор 1, через трубопроводы входящий 8 и выходящий 9, помещенные в обогревающие рубашки 10 и 11, сырьевым насосом 12, до уровня определяемого датчиком уровня 3, заполняется сырьем 6, которое нагревается в реакторе 1 стартовым нагревателем 2 до рабочей температуры (450-600°С). Верхняя часть реактора 1 соединена с выходом кавитационного аппарата 13, состоящего из помещенных в обогревающую рубашку 14 форсунок 15 и трубопровода 16, вход которого соединен с выходом рециркуляционного насоса 17 и через обратный клапан 18 с выходом электронного регулятора расхода кислорода 19. На вход циркуляционного насоса 17 через последовательно соединенные рубашки 14, 10 и 11 поступает, отдавшее часть тепла в рубашках 14, 10 и 11, сырье 6 из реактора 1. На газовый вход электронного регулятора расхода кислорода 19 через клапан 20 с электромагнитным управлением поступает кислород, расход которого соответствует задающему воздействию поступающему на управляющий вход регулятора расхода 19 с выхода терморегулятора 21, на входы которого поступают сигнал с термопары 5 соответствующий температуре сырья 6 в реакторе 1 и задающее воздействие, соответствующее требуемой в реакторе 1 температуре. На выходе терморегулятора формируется сигнал ошибки, который является управляющим сигналом для регулятора расхода кислорода 19.

Устройство работает следующим образом.

Реактор 1 заполняется сырьем 6 до уровня определяемого датчиком уровня 3 и стартовым нагревателем 2 нагревается до рабочей температуры. Включается циркуляционный насос 17 и за счет разрежения создаваемого на входе насоса 17, разогретое до рабочей температуры сырье из реактора через, обогревающие кавитационный аппарат 13 и сырьевые трубопроводы 9 и 8, рубашки 14, 11 и 10 поступает на вход циркуляционного насоса 17, формирующий на своем выходе поток сырья 6, двигающийся с гиперзвуковой скоростью, который через трубопровод 16 и форсунки 15 возвращается в верхнюю часть реактора 1. После стабилизации температуры устройств линии рециркуляции и сырья 6, нагреватель 2 отключается от питающей сети и на вход кавитационного аппарата 13 через обратный клапан 18 с выхода регулятора расхода 19 подается поток кислорода, величина которого изменяется регулятором расхода 19, управляемым регулятором температуры 21 с термопарой 3, обратно пропорционально изменению температуры сырья 6 в реакторе 1. Кислород поступающий в трубопровод 16 начинает окислять часть продуктов, входящих в состав сырья 6 с выделением тепла, необходимого для протекания реакции крекинга, т.е. образуется не связанное с атмосферой внутреннее горение части сырья 6, основная часть которого сгорает на выходе из форсунок 15, через которые с гиперзвуковой скоростью движется поток смеси сырья 6 и кислорода, формируя на выходе температуру выше чем температура сырья 6 в реакторе 1. Гиперзвуковая скорость, при которой возникает кавитация, разрушающая молекулы сырья 6 и сочетании с высокой температурой и давлением приводит к получению большого количества дистиллятных нефтепродуктов без коксообразования на внутренних поверхностях реактора 1. Степень переработки сырья до более мелких фракций зависит от количества циклов рециркуляции. Образующиеся в процессе крекинга сырья 6 парообразные продукты отводятся из верхней части реактора 1 на конденсацию или ректификацию, а неперегоняемый остаток крекинга периодически удаляется через вентиль 7. Прохождение разогретого сырья 6, через обогревающие рубашки 14, 11 и 10 необходимо для стабилизации процесса крекинга и обеспечения надежности и безопасности работы устройства кавитационного окислительного крекинга. Выходящее из реактора 1 в линию рециркуляции, разогретое до рабочей температуры сырье 6, поступает в рубашку 11 трубопровода 9, а затем в обогревающую рубашку 14 кавитационного аппарата 13, стабилизируя его температуру и его работу в целом. Количество тепла, выделяемое в трубопроводе 16 в результате внутреннего горения зависит от изменяющегося в процессе крекинга состава сырья 6. количества кислорода и скорости движения сырья 6 по трубке 16, т.е. не исключается возможность несанкционированного перегрева и как следствие, разрушение трубопровода 16, в том числе из-за внутреннего окисления материала трубопровода 16. Наличие рубашки 14 с разогретым сырьем 6 с одной стороны стабилизирует температуру и работу кавитационного аппарата 13, а с другой стороны охлаждает трубопровод 16 при его несанкционированном нагреве, обеспечивая надежную бесперебойную работу устройства. Обогрев трубопроводов 8 и 9 обеспечивает нагрев сырья и подачу его в реактор с температурой близкой к температуре сырья 6 в реакторе 1, что повышает производительность процесса, исключая из рабочего цикла время необходимое для нагрева подаваемого сырья до температуры реактора 1, а также снижает вязкость сырья, что обеспечивает стабильную работу насоса 12, включаемого автоматически при снижении уровня сырья 6 в реакторе 1 контролируемом датчиком уровня 3. Температура сырья 6 в реакторе 1 (450÷600°С) превышает паспортные значения диапазона рабочих температур известных циркуляционных насосов, что делает невозможным практическую реализацию данного метода переработки сырья 6, поэтому поток сырья 6, поступающий на вход циркуляционного насоса 17 охлаждается до приемлемой температуры, отдавая тепло трубопроводам 8, 9 и 16 и корпусам рубашек 10, 11 и 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2022 |

|

RU2786214C1 |

| Лабораторный реактор для моделирования процессов коксообразования на его стенках | 2024 |

|

RU2841364C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2784941C1 |

| ТРАНСПОРТНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ НИЗКОЦЕННЫХ УГЛЕВОДОРОДНЫХ ПОТОКОВ | 1995 |

|

RU2160699C2 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| Способ переработки углеводородного сырья | 1990 |

|

SU1837066A1 |

| УСТРОЙСТВО ДЛЯ БЕСПЛАМЕННОГО ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2020 |

|

RU2750638C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| СПОСОБ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ НЕФТЕПРОДУКТОВ | 2010 |

|

RU2455341C1 |

Изобретение относится к устройству для термокавитационного окислительного крекинга углеводородов, включающему реактор с верхним отводом парогазовой смеси и нижним выводом неперегоняемого остатка крекинга углеводородного сырья, который подпитывается сырьем и снабжен линией рециркуляции, включающей соединенный своим выходом с реактором кавитационный аппарат, в который подается кислород и нагнетаемое насосом сырье из реактора. Линия исходного сырья в реактор 1 включает трубопровод 8, оснащенный рубашкой 10, сырьевой насос 12, трубопровод 9, оснащенный рубашкой 11, а линия рециркуляции включает последовательно вывод сырья из реактора в рубашку 11 трубопровода 9, рубашку 14 кавитационного аппарата 13, рубашку 10 трубопровода 8 и соединена с входом циркуляционного насоса, соединенным с кавитационным аппаратом через регулятор расхода кислорода 19, управляемый регулятором температуры 21 и термопарой 5, установленной в реакторе. Технический результат - обеспечение протекания процесса термокавитационного окислительного крекинга углеводородов и повышение производительности устройства. 1 з.п. ф-лы, 1 ил.

1. Устройство для термокавитационного окислительного крекинга углеводородов, включающее реактор с верхним отводом парогазовой смеси и нижним выводом неперегоняемого остатка крекинга углеводородного сырья, который подпитывается сырьем и снабжен линией рециркуляции, включающей соединенный своим выходом с реактором кавитационный аппарат, в который подается кислород и нагнетаемое насосом сырье из реактора, отличающееся тем, что линия исходного сырья в реактор 1 включает трубопровод 8, оснащенный рубашкой 10, сырьевой насос 12, трубопровод 9, оснащенный рубашкой 11, а линия рециркуляции включает последовательно вывод сырья из реактора в рубашку 11 трубопровода 9, рубашку 14 кавитационного аппарата 13, рубашку 10 трубопровода 8 и соединена с входом циркуляционного насоса, соединенным с кавитационным аппаратом через регулятор расхода кислорода 19, управляемый регулятором температуры 21 и термопарой 5, установленной в реакторе.

2. Устройство по п. 1, отличающееся тем, что реактор снабжен стартовым нагревателем.

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2022 |

|

RU2786214C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО КРЕКИНГА И ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДОВ | 1995 |

|

RU2131903C1 |

| CN 110408421 A, 05.11.2019 | |||

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2574033C1 |

| US 20030019791 A1, 30.01.2003. | |||

Авторы

Даты

2025-04-22—Публикация

2024-10-10—Подача