Настоящее изобретение относится к устройству для дозирования ингредиентов смесей, в частности, для шин, предпочтительно, приводимой силой тяжести, и к способу измерения ингредиентов смесей, в частности, для шин.

Настоящее изобретение также относится к дозирующему клапану и установке дозирования.

Термин «параллельный» следует понимать в пределах допусков, например, с отклонением +/- 20 градусов относительно идеально параллельной ориентации. Кроме того, термин «параллельный», используемый в отношении прямой линии и плоской поверхности, указывает как на возможность того, что прямая линия находится на постоянном расстоянии от плоской поверхности, так и на вероятность того, что прямая линия лежит на плоской поверхности.

Термин «поперечный» относится к перпендикулярному или наклонному расположению между двумя физическими или геометрическими элементами. Термин «перпендикулярный» следует понимать в пределах допусков, например, с отклонением +/- 20 градусов относительно совершенно перпендикулярной ориентации.

Термины, выраженные в порядковых номерах, такие как, например, «первый», «второй», «третий», не подразумевают необходимости последовательности или функционального соотношения между указанными таким образом элементами. Следовательно, каждый элемент может быть предусмотрен независимо от других, например, третий элемент двигателя может быть предусмотрен также в отсутствие первого элемента двигателя и/или второго элемента двигателя.

Выражение «поверхность, расположенная вблизи выпускного отверстия» означает поверхность, расположенную на расстоянии от выпускного отверстия, чтобы влиять на прохождение через него ингредиента. Предпочтительно, такая поверхность расположена на расстоянии от выпускного отверстия, в частности, вдоль направления, поперечного выпускному отверстию, не более чем в два раза больше ширины, предпочтительно, диаметра выпускного отверстия. Еще более предпочтительно, такая поверхность находится на расстоянии от выпускного отверстия, в частности, вдоль направления, поперечного выпускному отверстию, не больше ширины, предпочтительно, диаметра выпускного отверстия.

Ссылаясь на процесс производства шин, то он начинается с приготовления смесей, адаптированных для изготовления каждого компонента шины на основе требуемого конкретного рецепта. Каждая смесь готовится в специальном роторном смесителе, известном под торговым названием «Банбери», в который вводятся соответствующие ингредиенты, например, состоящие из эластомеров и добавок.

Ингредиенты предварительно дозируются в соответствующие мешки в соответствии с конкретным рецептом. Дозирование происходит на установках, на которых оператор вручную загружает мешок внутрь контейнера для сбора, который предназначен для перемещения вдоль линии загрузки, останавливаясь на одной или нескольких станциях дозирования, содержащих дозирующие шнеки или вибрационные каналы для сбора дозируемого ингредиента в мешок.

После заполнения, мешок поднимается вручную оператором, который обеспечивает его герметизацию для передачи в роторный смеситель.

Учитывая возможные производственные вариации, необходимо управлять большим количеством ингредиентов (например, тридцатью ингредиентами), которые отличаются не только по составу, но и по физическим характеристикам. Фактически, ингредиенты, используемые в шинной промышленности, могут находиться в различных формах, таких как порошки, хлопья, гранулы, высоковязкие жидкости (например, масла). Только широкая вариабельность формы, в которой могут встречаться различные ингредиенты, необходимые для производства шин, потребовала на сегодняшний день использования различных станций дозирования (шнеков, вибрационных каналов) для различных типов ингредиентов. Некоторые из этих станций дозирования имеют довольно большое время дозирования, замедляя всю систему и требуя ручного управления с присутствием оператора для загрузки/выгрузки мешка.

Заявитель отметил, что используемые до сих пор системы дозирования не могут одновременно отвечать противоречивым требованиям, таким как сокращение общего времени дозирования и повышение точности и качества самого дозирования. Кроме того, Заявитель отметил, что известные системы рассеивают некоторые ингредиенты в окружающую среду.

В дополнение к вышеприведенному, Заявитель отметил, что используемые до сих пор системы дозирования являются не очень универсальными в управлении отклонениями, связанным с количеством дозируемого ингредиента и/или различными формами или партиями ингредиентов, подлежащих дозированию, и/или изменениями окружающей среды, которые могут повлиять на физические характеристики ингредиентов, подлежащих дозированию. Эта плохая универсальность является еще более значительной, если требуется, чтобы точность и качество дозирования оставались постоянными, несмотря на возможные изменения или даже увеличение. Эти аспекты до сих пор требовали, чтобы каждая станция дозирования была обязательно выделена для одного ингредиента, и чтобы на одной и той же установке дозирования были разные типы станций дозирования в зависимости от ингредиента, подлежащего дозированию, что препятствовало общему управлению, которое способствовало примирению вышеупомянутых конфликтующих требований.

В патенте США № 4130268 раскрыт поворотный клапан для порошковых и гранулированных материалов, содержащий корпус и клапанный элемент, который в закрытом положении имеет вогнутую внутреннюю поверхность, обращенную к потоку материала, и который в открытом положении поворачивается с тем, чтобы позволить прохождению материала через его отверстие. Выпуклая внешняя поверхность клапанного элемента поддерживает уплотнение с корпусом клапана, поскольку оно не подвержено износу и не соприкасается с порошковым материалом. Поворотный клапан, описанный в патенте США № 4130268, используется в пневматических системах транспортировки порошкового материала.

Публикация WO 2015/063473 раскрывает запорный клапан для систем транспортировки порошка. Поворотный запирающий элемент имеет форму сферической оболочки, а пневматическое уплотнение может быть активировано против поворотного запирающего элемента.

В Заявке на патент США № 2004/0079767 раскрыто дозирующее устройство для гранулированного материала, содержащее поворотный цилиндрический ротор, снабженный внутренней трубой, изготовленной с двумя коленчатыми секциями. Ротор может быть заменен для адаптации к различным типам материалов и размерам частиц. Реечная система поворачивает ротор для подачи определенного количества материала.

Другие известные клапаны имеют системы очистки, предназначенные для частей, наиболее подверженных износу, таких как уплотнительное кольцо выпускного отверстия, и/или чистящие форсунки, активируемые вне интервала дозирования.

Заявитель понял, что точность и качество, с которым осуществляется дозирование ингредиентов, представляют параметры, способные влиять на качество смесей и, следовательно, конечного продукта, в частности, вулканизированной шины. Заявитель подтвердил, что системы, описанные в патенте США № 4130268 и публикации WO 2015/063473, реализованы для оптимизации транспортировки, например, пневматики, материалов и, следовательно, не решают проблем, связанных с надежностью дозирования. Заявитель также осознал, что точность и качество дозирования могут представлять аспект критичности, поскольку возможно, что любые проблемы на этапе дозирования, то есть на первом этапе производства, например, шины, возникают только в конце производственного процесса, например, после проверок, выполненных на вулканизированной шине.

По мнению Заявителя, посредством вмешательства на некоторые параметры, которые влияют на дозирование, например, в зависимости от веса собранного ингредиента, и/или посредством настройки универсальной геометрии, адаптируемой к любому типу ингредиентов, который подходит для автоматической очистки и работы движущихся частей, позволяют комбинировать вышеупомянутые противоречивые требования, чтобы также сократить время дозирования и, прежде всего, для больших количеств, повысить точность дозирования и получить требуемое качество, избегая любого загрязнения.

Таким образом, Заявитель обнаружил, что посредством управления поворотным открывающим/закрывающим движением корпуса затвора в зависимости от количества собранного ингредиента, и/или посредством обеспечения подходящих геометрий, приспособленных для возможного обеспечения, предпочтительно, поворотного соскабливающего движения корпуса затвора во время процесса дозирования, возможно, получить точность порядка 1% также для весов собранного материала порядка нескольких десятков кг, сократить время дозирования до времени порядка 30”, таким образом, будучи совместимым с автоматическим управлением мешками, уменьшить рассеяния в окружающую среду и повысить качество дозируемого ингредиента, предотвратить возможные загрязнения, и управлять ингредиентами любого типа, также вязкими и/или в виде уже приготовленных смесей, например смесей, состоящих из порошков и/или гранул, рассеянных в масляной основе.

Более точно, согласно первому аспекту, настоящее изобретение относится к устройству дозирования для дозирования ингредиентов смесей, в частности, для шин, предпочтительно, приводимой силой тяжести.

Предпочтительно, устройство дозирования содержит контейнер для хранения, ограничивающий внутренний объем, приспособленный для приема ингредиента смесей, в частности, для шин.

Предпочтительно, указанный контейнер для хранения имеет впускное отверстие и выпускное отверстие.

Предпочтительно, указанное выпускное отверстие расположено в нижней части указанного контейнера для хранения.

Предпочтительно, указанное выпускное отверстие имеет круглую форму.

Предпочтительно, корпус затвора расположен в указанном выпускном отверстии, поворачиваясь вокруг оси затвора.

Предпочтительно, указанная ось вращения является параллельной указанному выпускному отверстию.

Предпочтительно, указанный корпус затвора имеет поверхность затвора, имеющую выпуклый профиль, обращенный к указанному внутреннему объему. Предпочтительно, корпус затвора имеет сферическую поверхность затвора.

Предпочтительно, станция сбора ингредиентов расположена на выпускном отверстии для сбора материала из указанного выпускного отверстия. Предпочтительно, станция сбора ингредиентов расположена ниже указанного выпускного отверстия.

Предпочтительно, указанная станция сбора содержит измерительное устройство, сконфигурированное для генерирования измерительного сигнала, указывающего количество собранного ингредиента.

Предпочтительно, первый элемент двигателя функционально соединен с указанным корпусом затвора для того, чтобы вызывать его поворот вокруг оси затвора между угловым положением закрытия, в котором указанная предпочтительно, сферическая поверхность затвора расположена так, чтобы полностью закрывать выпускное отверстие, и угловым открытым положением, в котором указанное выпускное отверстие, по меньшей мере, частично открыто на открытой поверхности.

Предпочтительно, блок управления функционально соединен, по меньшей мере, с измерительным устройством и первым элементом двигателя и сконфигурирован для приема указанного, по меньшей мере, одного измерительного сигнала и для генерации, в зависимости от количества ингредиента, собранного на станции сбора, первого сигнала управления, направленный на первый элемент двигателя и адаптированного для управления степенью открытия выпускного отверстия.

Заявитель полагает, что выбор, предпочтительно, сферической выпуклой формы корпуса затвора и наличие элементов двигателя, управляемых на основе количества (веса) ингредиента, собранного на станции сбора, позволяют эффективно, быстро и с очень высокой точностью дозировать любой тип ингредиента для смесей, в частности, шин, независимо от формы, в которой он встречается (пыль, чешуя, капли, таблетки, гранулы, масла и т.п.) и условий окружающей среды.

Геометрия корпуса затвора позволяет при необходимости проводить эффективную очистку, которая также может быть активирована во время дозирования и может быть автоматизирована благодаря тому, что корпус затвора поворачивается в том же пространстве, что и выпускное отверстие, и благодаря возможному использованию подвижного устройства соскабливания, которое может быть активировано в области, занимаемой самим корпусом затвора.

Указанное устройство соскабливания, если оно имеется, может быть активировано как во время дозирования, в непрерывном или импульсном режиме, так и во время интервала между двумя или более последовательными операциями дозирования, или во время периодического технического обслуживания без необходимости разборки клапана, что упрощает его обслуживание и ограничивает простой машины.

Режим и частота активации устройства соскабливания могут зависеть, среди прочего, от вязкости материала и/или смеси, подлежащей дозированию.

Кроме того, вышеуказанное устройство дозирования позволяет сократить время заполнения и распыления ингредиента в окружающую среду и поэтому подходит для использования в автоматизированной системе.

Согласно второму аспекту, настоящее изобретение относится к дозирующему клапану.

Предпочтительно, дозирующий клапан содержит корпус, образующий проходное отверстие, и корпус затвора, расположенный в указанном проходном отверстии.

Предпочтительно, указанный корпус затвора выполнен в виде участка шара, имеющего центр, расположенный на оси затвора указанного корпуса затвора. Предпочтительно, указанная ось затвора является параллельной указанному проходному отверстию. Предпочтительно, указанная ось затвора смещена относительно указанного проходного отверстия.

Предпочтительно, указанный участок шара ограничен сферической поверхностью затвора, которая имеет такой же радиус указанного шара и выпуклый профиль, который приспособлен быть обращенным к ингредиенту, который должен быть дозирован. Предпочтительно, указанный участок шара ограничен проходной поверхностью, которая разрезает указанный шар на одном краю, ограничивающем сферическую поверхность затвора и проходную поверхность.

Предпочтительно, указанный корпус затвора поворачивается вокруг указанной оси затвора между угловым закрытым положением, в котором указанная сферическая поверхность затвора расположена так, чтобы полностью закрывать проходное отверстие, и угловым открытым положением, в котором указанное проходное отверстие, по меньшей мере, частично открыто на указанной проходной поверхности на открытой поверхности.

Предпочтительно, проходная поверхность содержит первый участок, образующий плоскость, параллельную оси затвора.

Предпочтительно, проходная поверхность содержит второй участок, образующий вторую плоскость, параллельную оси затвора.

Предпочтительно второй участок пересекает первый участок.

Заявитель полагает, что обеспечение корпуса затвора, имеющего конфигурацию согласно участку шара, предпочтительно с выпуклым профилем, обращенным к ингредиенту, который должен быть дозирован, и с плоской проходной поверхностью, расположенной в указанном положении, позволяет регулировать выход ингредиента посредством разделения проходного отверстия с различной геометрией согласно количеству (весу) ингредиента, собранного в станции сбора. В частности, корпус затвора может иметь такую форму, чтобы разделять проходное отверстие согласно круговому сегменту, по меньшей мере, в угловых положениях, близких к его угловому закрывающему положению, для получения как быстрого выхода ингредиента в максимальном угловом открывающем положение, так и высокой степени точности при закрытии дозирующего клапана. Эта конфигурация также может быть приспособлена для взаимодействия с подвижным и автоматическим устройством соскабливания для обеспечения высокого уровня очистки клапана и его использования с любым типом ингредиента.

Согласно его третьему аспекту, настоящее изобретение относится к способу дозирования ингредиентов смесей, в частности, для шин.

Предпочтительно, ингредиент для смесей, в частности, для шин, размещается в контейнере для хранения, имеющем выпускное отверстие, ведущее на станцию сбора ингредиента. Предпочтительно, указанное выпускное отверстие имеет круглую форму. Указанное выпускное отверстие размещает корпус затвора, поворачивающийся вокруг оси затвора, предпочтительно, параллельной указанному выпускному отверстию, и имеющий, предпочтительно, сферическую поверхность затвора, предпочтительно, имеющую выпуклый профиль, обращенный к указанному внутреннему объему.

Предпочтительно, указанное выпускное отверстие, по меньшей мере, частично открыто для того, чтобы обеспечить прохождение ингредиента из контейнера для хранения в станцию сбора через открытую поверхность выпускного отверстия.

Предпочтительно, измеряется количество ингредиента, собранного в станции сбора.

Предпочтительно, степень открытия выпускного отверстия управляется как функция количества ингредиента, собранного в станции сбора.

Заявитель полагает, что управление открытием, предпочтительно, сферической поверхности затвора, имеющей выпуклый профиль, обращенный к внутреннему объему, допускает дозирование эффективно, быстро, с высокой точностью и использовать тот же тип устройства дозирования, что и любой тип ингредиентов смесей, в частности, шин, независимо от формы, в которой они находятся (пыль, чешуя, капли, гранулы и т.п.) и условий окружающей среды. Кроме того, вышеуказанный способ выполнен с возможностью быть адаптированным для автоматизации, он позволяет сократить время заполнения и рассеяния ингредиента в окружающую среду.

Согласно четвертому аспекту, настоящее изобретение относится к установке дозирования, содержащей множество устройств дозирования.

Предпочтительно каждое из указанных устройств дозирования предназначено для конкретного ингредиента или для уже приготовленной смеси. Предпочтительно, указанные устройства дозирования расположены таким образом, чтобы расположить каждое выходное отверстие на заданную высоту относительно опорной поверхности и образовать путь сбора, который проходит между впуском и выпуском. Предпочтительно, по меньшей мере, указанная станция сбора является подвижной вдоль пути сбора.

В одном или нескольких из вышеуказанных аспектов, настоящее изобретение может содержать один или несколько из следующих признаков.

Предпочтительно, устройство соскабливания расположено внутри указанного внутреннего объема и имеет, по меньшей мере, одну поверхность соскабливания, сконфигурированную и подвижную для соскабливания поверхности устройства дозирования, расположенного вблизи выпускного отверстия. Предпочтительно, указанная поверхность соскабливания является поворотной вокруг оси вращения, предпочтительно, поперечной к указанному выпуску или проходному отверстию.

Предпочтительно, указанная, по меньшей мере, одна поверхность соскабливания имеет противоположную форму относительно указанной предпочтительно сферической поверхности затвора и/или скребкового кольца, ограничивающего выпуск или проходное отверстие и/или внутренние поверхности контейнера для хранения, расположенного вблизи указанного выпуска или проходного отверстия.

Предпочтительно, предусмотрено множество поверхностей соскабливания, распределенных вокруг оси вращения. Еще более предпочтительно, по меньшей мере, предусмотрены четыре поверхности соскабливания, еще более предпочтительно, по меньшей мере, шесть поверхностей соскабливания, распределенных вокруг оси вращения. Предпочтительно, количество поверхностей соскабливания является таким, чтобы покрывать общую поверхность, составляющую от 5% до 30% (четыре лапки), предпочтительно от 15% до 45% (шесть лапок), предпочтительно, сферической поверхности затвора.

Заявитель полагает, что этот аспект обеспечивает универсальное устройство дозирования, адаптируемое к любому типу ингредиентов (порошки, гранулированные или вязкие материалы) и к возможным смесям ингредиентов даже различных типов, что позволяет управлять параметрами, влияющими на точность и время дозирования более эффективно.

Предпочтительно, указанная, по меньшей мере, одна поверхность соскабливания имеет множество участков соскабливания. Еще более предпочтительно, чтобы, по меньшей мере, один участок соскабливания был сконфигурирован для приведения в движение, предпочтительно, во вращение, независимо от оставшихся участков соскабливания.

Предпочтительно, указанная поверхность соскабливания и, в частности, первый участок соскабливания поверхности соскабливания, имеет противоположную форму относительно указанной, предпочтительно, сферической поверхности затвора и является активируемой, по меньшей мере, на участке, предпочтительно, сферической оболочки, образованной указанной, предпочтительно, сферической поверхностью затвора при расположении в угловом положении закрытия.

Предпочтительно, указанный первый участок соскабливания реализован посредством поверхности лапки, предпочтительно поворотной вокруг оси вращения, интегральной со ступицей, предпочтительно, многоугольной.

Предпочтительно, указанная, по меньшей мере, одна поверхность соскабливания имеет второй участок соскабливания, имеющий противоположную форму относительно скребкового кольца, ограничивающего выпуск или проходное отверстие и активируемого в нем. Предпочтительно, указанный второй участок соскабливания реализован посредством поверхности лапки, предпочтительно поворотной вокруг оси вращения, интегральной со ступицей, предпочтительно, многоугольной.

Предпочтительно, указанная, по меньшей мере, одна поверхность соскабливания имеет третий участок соскабливания, имеющий противоположную форму относительно внутренней поверхности контейнера для хранения, расположенного вблизи указанного выпуска или проходное отверстие и активируемого в нем. Еще более предпочтительно, указанный третий участок соскабливания реализован посредством поверхности лапки, предпочтительно поворотной вокруг оси вращения, интегральной со ступицей, предпочтительно, многоугольной.

Предпочтительно, указанная лапка имеет толщину приблизительно 3-8 мм.

Предпочтительно, третий элемент двигателя функционально соединен с указанным устройством соскабливания, чтобы вызвать поворот указанной поверхности соскабливания со скоростью соскабливания вокруг указанной оси вращения. Предпочтительно, указанный третий элемент двигателя работает на скорости от 5 до 40 об/мин. Еще более предпочтительно, например, в случае, по меньшей мере, шести поверхностей соскабливания, указанный третий элемент двигателя работает со скоростью от 5 до 20 об/мин.

Предпочтительно, указанное устройство соскабливания содержит одну лапку для обеспечения всей поверхности соскабливания. Указанная одна лапка, предпочтительно, является поворотной вокруг оси вращения как единое целое со ступицей, предпочтительно, многоугольной. В альтернативном варианте, указанное устройство соскабливания содержит две или более дополнительных лапки, взаимодействующих друг с другом для обеспечения указанной поверхности соскабливания. Указанные дополнительные лапки, предпочтительно, являются поворотными вокруг оси вращения как единое целое со ступицей, предпочтительно, многоугольной. Предпочтительно, указанные дополнительные лапки соединены с одной ступицей в одном и том же угловом положении относительно оси вращения. В альтернативном варианте, указанные дополнительные лапки соединены с различными ступицами и, предпочтительно, вращаются вокруг оси вращения независимо друг от друга.

Соскабливание, как описано выше, оказалось особенно выгодным в случае порошкообразных и сильно уплотненных материалов, которые имеют тенденцию прилипать к внутренним стенкам контейнера для хранения вокруг выпуска или проходного отверстия. Таким образом, такое уплотнение предотвращается посредством соскабливания, как корпуса затвора, так и частей вокруг него и/или посредством использования лапок и, следовательно, скребков малой толщины. Таким образом, материал течет постоянно и не уплотняется. Кроме того, устройство соскабливания ускоряет финальный или конечный этап дозирования, сопровождая материал по направлению к выпускному отверстию.

Предпочтительно, указанный блок управления функционально соединен с устройством соскабливания и сконфигурирован для генерации второго управляющего сигнала, адресованного устройству соскабливания и приспособленного для управления его рабочими параметрами, такими как скорость соскабливания (предназначенная для активации, начиная с нулевой скорости соскабливания устройства соскабливания и/или модуля скорости соскабливания и/или направления скорости соскабливания) как функции от степени открытия выпускного или проходного отверстия и/или как функции от количества ингредиента, собранного в станции сбора. Предпочтительно, указанный блок управления функционально соединен с третьим элементом двигателя для управления скоростью соскабливания.

Заявитель полагает, что управление вышеуказанными рабочими параметрами устройства соскабливания, в частности, скоростью соскабливания как функции степени открытия выпускного или проходного отверстия и/или количества собранного ингредиента, позволяет оптимизировать степень очистки путем приспособления ее к типу ингредиента и этапу дозирования с тем, чтобы определить дополнительный фактор, подходящий для влияния на качество и точность. Кроме того, вышеупомянутое управление является таким, что оно воздействует на сопровождение материала по направлению выпускного отверстия, чтобы ускорить финальный или конечный этап дозирования.

Предпочтительно, указанный корпус затвора устройства дозирования имеет форму шара, центр которого расположен на оси затвора. Предпочтительно, указанная ось затвора смещена относительно выпускного отверстия. Предпочтительно, указанный участок шара ограничен указанной сферической поверхностью затвора, которая имеет радиус как у шара и проходной поверхностью, которая разрезает указанный шар на одном краю, ограничивающем сферическую поверхность затвора и проходную поверхность. Предпочтительно, в угловом положении открытия, указанное выпускное отверстие, по меньшей мере, частично открыто на указанной проходной поверхности.

Заявитель полагает, что обеспечение участка шара в качестве корпуса затвора позволяет удовлетворить требуемые высокие параметры очистки и облегчить течение ингредиента, выходящего из контейнера для хранения.

Предпочтительно, проходная поверхность содержит первый участок, образующий первую плоскость, параллельную оси затвора.

Предпочтительно, проходная поверхность содержит второй участок, образующий вторую плоскость, параллельную оси затвора. Предпочтительно второй участок пересекает первый участок.

Ниже дается ссылка на затвор, независимо принадлежащий к дозирующему клапану и/или устройству дозирования, использующему определение выпускного отверстия, которое в случае дозирующего клапана следует понимать как проходное отверстие.

Предпочтительно, указанный участок шара содержит ось затвора.

Заявитель полагает, что эта конфигурация позволяет реализовать поверхность прохода, определяющую выпускной желоб, для облегчения потока ингредиента.

Предпочтительно, указанный корпус затвора сконфигурирован для выполнения полного углового перемещения в 120° от углового положения закрытия до углового положения окончания перемещения.

Предпочтительно, первый участок расположен на расстоянии от оси затвора, равном примерно ¾ радиуса шара.

Предпочтительно, первый участок имеет с тем, чтобы генерировать, по меньшей мере, в угловых положениях корпуса затвора, близких к угловому положению закрытия, конфигурацию круглого сегмента указанной открытой поверхности выпускного отверстия.

Заявитель полагает, что обеспечение корпуса затвора, имеющего конформацию согласно участку шара, с поверхностью прохода, имеющей первый плоский участок, расположенный в таком положении, позволяет регулировать выпуск ингредиента посредством разделения выпускного отверстия с различными геометриями согласно количеству (весу) ингредиента, собранного на станции сбора, в частности, согласно круговым сегментам.

Предпочтительно, указанный первый участок имеет углубление, приспособленное для образования, по меньшей мере, в положении частичного углового открытия корпуса затвора, эффективного участка открытой поверхности, который имеет ширину, параллельную оси затвора, имеющую значение, сравнимое со значением длины, перпендикулярной оси затвора.

Предпочтительно, первый участок имеет форму с тем, чтобы генерировать, по меньшей мере, в угловых положениях корпуса затвора, близких к угловому положению закрытия, открытую поверхность выпускного отверстия, имеющую, по меньшей мере, один удлиненный участок в направлении оси затвора, предпочтительно, в форме согласно участку кругового сегмента.

Предпочтительно, указанное углубление выполнено посредством канавки, предпочтительно, образованной в центре первого участка, которая развивается в направлении, перпендикулярном проекции оси затвора на первый участок, причем вершина канавки определяет точку закрытия корпуса затвора, которая, когда находится на плоскости выпускного или проходного отверстия или под ним, соответствует угловому положению закрытия корпуса затвора.

Предпочтительно форма и размеры канавки являются функцией типа ингредиентов, в частности, формы и размера, по меньшей мере, одного ингредиента в таблетках.

Заявитель полагает, что этот аспект расширяет область применения устройства дозирования, упрощая выход ингредиента независимо от его типа и делая одно и то же устройство дозирования пригодным для использования с любым типом ингредиента. Кроме того, такое положение позволяет более плавно и линейно управлять уменьшением открытой поверхности, особенно на последнем этапе дозирования, что влияет на конечную точность.

Предпочтительно, второй участок расположен на расстоянии от оси затвора, равном примерно ¼ радиуса «R» шара. Предпочтительно, поверхность прохода содержит третий участок, образующий третью плоскую поверхность, параллельную оси затвора и, предпочтительно, расположенную на расстоянии от оси затвора, равном примерно ¼ радиуса шара. Третья плоская поверхность пересекает второй участок.

Заявитель полагает, что второй и, возможно, третий участок поверхности прохода могут формировать поверхность прохода с тем, чтобы ограничить время дозирования.

Предпочтительно, в указанном контейнере для хранения расположена мешалка, предпочтительно, вращающаяся вокруг поперечной оси вращения, предпочтительно, перпендикулярно указанному выпускному отверстию. Предпочтительно, второй элемент двигателя функционально соединен с указанной мешалкой, чтобы вызвать ее вращение вокруг указанной оси вращения.

Предпочтительно, указанный блок управления функционально соединен со вторым элементом двигателя и сконфигурирован для генерирования второго сигнала управления, адресованного второму элементу двигателя и выполненного с возможностью управления скоростью вращения мешалки согласно степени открытия выпускного отверстия.

Предпочтительно, указанный блок управления функционально соединен со вторым элементом двигателя и сконфигурирован для генерирования второго сигнала управления, адресованного второму элементу двигателя и выполненного с возможностью управления скоростью вращения мешалки согласно количеству ингредиента, собранного на станции сбора.

Заявитель полагает, что управление мешалкой как функции степени открытия выпускного отверстия и/или количества собранного ингредиента, позволяет оптимизировать поток ингредиента, адаптировать его к этапу дозирования с тем, чтобы определить дополнительный фактор, подходящий для влияния на качество и точность.

Указанная мешалка, предпочтительно, содержит центральный вал, образующий ось вращения и, по меньшей мере, одну лопатку, продолжающуюся в радиальном направлении от одного конца центрального вала, и содержит указанную поверхность соскабливания, посредством чего указанная мешалка объединяет указанное устройство соскабливания.

Указанная мешалка, предпочтительно, содержит две или более лопаток, равномерно распределенных вокруг центрального вала и активных, предпочтительно, на сферической поверхности затвора.

Указанная мешалка, предпочтительно, содержит четыре лопатки, равномерно распределенные вокруг центрального вала и активные, предпочтительно, на сферической поверхности затвора.

Предпочтительно, лопатка проходит от центрального вала, еще более предпочтительно, от одного из его нижних концов, и имеет дугообразную конфигурацию, выполненную с возможностью превосходного охвата участка, предпочтительно, сферической поверхности затвора.

Предпочтительно, удлинение лопатки является таким, что она охватывает участок, содержащийся между центральным валом и выпускным отверстием.

Предпочтительно, расстояние между поверхностью соскабливания и, предпочтительно, сферической поверхностью затвора составляет менее 5 мм.

Предпочтительно, указанные лопатки ориентированы радиально относительно указанной оси вращения. В качестве альтернативы, указанные лопатки имеют наклонную ориентацию в отношении радиального направления к указанной оси вращения, чтобы влиять на падение ингредиента из выпускного отверстия или выталкивание к выпускному отверстию.

Другими словами, предпочтительно, лопатка следует профилю, предпочтительно, сферической поверхности затвора для всего участка между центральным валом и выпускным отверстием, например, частично покрывая меридиан участка шара, образующего тело затвора, или следуя изогнутому рисунку участка шара.

Указанная мешалка, предпочтительно, содержит, по меньшей мере, одну смесительную лопасть, предпочтительно, над лопаткой, имеющую наклонную ориентацию относительно указанной оси вращения, чтобы влиять на падение ингредиента от выпускного отверстия или выталкивание к выпускному отверстию.

Указанный блок управления, предпочтительно, выполнен с возможностью управления направлением вращения скорости перемешивания мешалки как функции степени открытия выпускного отверстия, чтобы влиять на падение ингредиента из выпускного отверстия или выталкивание к выпускному отверстию. Предпочтительно, направление вращения скорости перемешивания мешалки управляется как функции степени открытия выпускного отверстия, чтобы влиять на падение ингредиента из выпускного отверстия или выталкивание к выходному отверстию.

Предпочтительно, смесительная лопасть расположена на определенном расстоянии от лопатки вдоль оси вращения. Предпочтительно предусмотрены две или более смесительные лопасти.

Заявитель полагает, что этот аспект улучшает распределение ингредиента в контейнере для хранения и способствует управлению потоком ингредиента как в зависимости от типа ингредиента, так и в зависимости от этапа дозирования.

Предпочтительно, указанная смесительная лопасть соединена с центральным валом, чтобы вращаться как единое целое с лопаткой.

Указанная мешалка, предпочтительно, содержит, по меньшей мере, один смесительный рычаг, который проходит радиально от оси вращения и расположен в промежуточном положении вдоль самой оси вращения.

Предпочтительно, указанный смесительный рычаг соединен с центральным валом, чтобы вращаться как единое целое с лопаткой.

Предпочтительно, два или несколько смесительных рычага расположены ступенчатым образом вдоль и/или вокруг оси вращения.

Заявитель полагает, что этот аспект улучшает распределение ингредиента в контейнере для хранения и помогает предотвратить застойные явления, которые могут отрицательно повлиять на точность.

Предпочтительно, предусмотрены поддерживающие спицы, расположенные поперек оси вращения, внутри контейнера для хранения для поддержки центрального вала.

Предпочтительно, указанный первый элемент двигателя является реверсивным.

Предпочтительно, указанное устройство дозирования содержит предохранительное устройство, выполненное с возможностью автоматического закрытия выпускного отверстия, возвращающее корпус затвора обратно в угловое положение закрытия.

Выпускное отверстие автоматически закрывается в случае неисправности.

Предпочтительно, предохранительное устройство содержит упругий элемент, функционально действующий на элементе затвора, чтобы вернуть его в угловое положение закрытия. Предпочтительно, упругий элемент в форме спиральной пружины вставлен между валом затвора и рамой устройства дозирования, предпочтительно, посредством рычага.

Заявитель полагает, что этот аспект повышает безопасность и позволяет избежать рассеивания ингредиента.

Предпочтительно, блок управления сконфигурирован для вычисления максимального углового положения открытия корпуса затвора как функции конечного количества (веса) ингредиента, который должен быть собран на станции сбора и, по меньшей мере, одного значения приближения к конечному количеству.

Предпочтительно, максимальное угловое положение открытия корпуса затвора рассчитывается как функция от конечного количества (веса) ингредиента, который должен быть собран на станции сбора и, по меньшей мере, от одного значения приближения к конечному количеству.

Заявитель полагает, что этот аспект позволяет адаптировать способ открытия выпускного отверстия к количеству ингредиента, который должен быть дозирован.

Предпочтительно, блок управления выполнен с возможностью генерирования сигнала открытия, адресованного первому элементу двигателя, выполненного с возможностью вызывать поворот указанного корпуса затвора из углового положения закрытия в угловое положение максимального открытия.

Предпочтительно, управление степенью открытия выпускного отверстия включает в себя поворот указанного корпуса затвора из углового положения закрытия в угловое положение максимального открытия.

Предпочтительно, станция сбора содержит датчики, функционально соединенные с блоком управления и сконфигурированные для генерирования сигнала о наличии контейнера для сбора на станции сбора и/или ниже выпускного отверстия. Предпочтительно, блок управления сконфигурирован для подчинения сигнала открытия при приеме сигнала присутствия контейнера для сбора.

Предпочтительно, открытие выпускного отверстия разрешается, если присутствие сборного контейнера обнаружено на станции сбора и/или ниже выпускного отверстия.

Предпочтительно, управление степенью открытия выпускного отверстия включает в себя уменьшение степени открытия выпускного отверстия, вызывающее поворот корпуса затвора из углового положения максимального открытия в угловое положение закрытия при достижении первого значения приближения к конечному количеству.

Предпочтительно, первый управляющий сигнал выполнен с возможностью уменьшения степени открытия выпускного отверстия, вызывающее поворот корпуса затвора из углового положения максимального открытия в угловое положение закрытия при достижении первого значения приближения к конечному количеству. Предпочтительно, указанное измерительное устройство выполнено с возможностью генерирования измерительного сигнала, указывающего достижение, по меньшей мере, первого значения приближения к конечному количеству.

Предпочтительно, режимы управления степенью открытия выпускного отверстия модифицируются, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству.

Предпочтительно, первый управляющий сигнал подходит для изменения режимов управления степенью открытия выпускного отверстия, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству.

Предпочтительно, указанное измерительное устройство выполнено с возможностью генерирования измерительного сигнала, указывающего достижение, по меньшей мере, дополнительного значения приближения к конечному количеству.

Заявитель полагает, что, регулируя степень открытия выпускного отверстия на основе достижения значений приближения к конечному количеству, можно постепенно оптимизировать точность дозирования и сократить время дозирования.

Предпочтительно, когда измерительный сигнал указывает на достижение первого значения приближения к конечному количеству, первый управляющий сигнал управляет закрытием корпуса затвора с заданной угловой скоростью и/или для достижения первого промежуточного углового положения. Предпочтительно, когда измерительный сигнал указывает на достижение второго значения приближения, ближе к конечному количеству, первый управляющий сигнал управляет закрытием корпуса затвора путем изменения его угловой скорости и/или установки второго промежуточного углового положения.

Предпочтительно, когда измерительный сигнал указывает на достижение третьего значения приближения, ближе к конечному количеству, первый управляющий сигнал управляет закрытием корпуса затвора путем изменения его угловой скорости и/или установки третьего промежуточного углового положения.

Предпочтительно, когда измерительный сигнал указывает на достижение конечного количества (общего веса), первый управляющий сигнал управляет закрытием корпуса затвора для достижения углового положения закрытия.

Предпочтительно, во время прохождения ингредиента из контейнера для хранения на станцию сбора, поверхность устройства дозирования, расположенная в непосредственной близости от выпускного отверстия, соскабливается, вызывая перемещение, по меньшей мере, одной поверхности соскабливания, предпочтительно, поворот, по меньшей мере, одной поверхности соскабливания вокруг оси вращения, предпочтительно, поперечной к указанному выпускному отверстию.

Предпочтительно, предпочтительно, сферическая поверхность затвора, обращенная к внутреннему объему контейнера для хранения и/или скребковому кольцу, ограничивающему выпускное отверстие и/или внутренние поверхности контейнера для хранения, расположенные вблизи указанного выпускного отверстия, соскабливаются, вызывая движение, предпочтительно, поворот, по меньшей мере, одной поверхности соскабливания противоположной формы относительно указанной, предпочтительно, сферической поверхности затвора и/или указанного скребкового кольца, и/или указанных внутренних поверхностей контейнера для хранения вокруг оси вращения. Предпочтительно, указанная поверхность соскабливания является активной, по меньшей мере, на участке, предпочтительно, сферической оболочки, образованной указанной, предпочтительно, сферической поверхностью затвора, когда он расположен в угловом положении закрытия, и/или на указанном скребковом кольце, и/или на указанных внутренних поверхностях контейнера для хранения.

Предпочтительно, указанная поверхность соскабливания имеет множество участков соскабливания. Еще более предпочтительно, по меньшей мере, один участок соскабливания размещен в движении, предпочтительно, во вращении, независимо от оставшихся участков соскабливания.

Предпочтительно, поверхность устройства дозирования, расположенная вблизи выпускного отверстия, соскабливается, вызывая поворот множества поверхностей соскабливания, распределенных вокруг оси вращения.

Предпочтительно, скорость соскабливания, соответствующая скорости вращения поверхности соскабливания, регулируется как функция количества ингредиента, собранного в станции сбора, и/или как функция степени открытия выпускного отверстия.

Предпочтительно, скорость перемешивания ингредиента, соответствующая скорости вращения мешалки, расположенной в указанном контейнере для хранения, регулируется как функция количества ингредиента, собранного на станции сбора, и/или как функция степени открытия выпускного отверстия.

Предпочтительно, управление указанным соскабливанием и/или скоростью перемешивания содержит вычисление как функции конечного количества ингредиента, который должен быть собран на станции сбора, максимальной скорости соскабливания и/или максимальной скорости перемешивания и, по меньшей мере, одного значения приближения к конечному количеству и установки указанной максимальной скорости соскабливания и/или максимальной скорости перемешивания.

Предпочтительно, блок управления сконфигурирован для вычисления, как функции конечного количества ингредиента, который должен быть собран на станции сбора, максимальной скорости соскабливания и/или максимальной скорости перемешивания и, по меньшей мере, одного значения приближения к конечному количеству. Предпочтительно, блок управления сконфигурирован для генерирования сигнала активации, адресованного второму элементу двигателя, выполненному с возможностью вызывать вращение указанной мешалки с указанной максимальной скоростью перемешивания.

Предпочтительно, сигнал активации генерируется одновременно с сигналом открытия.

Заявитель полагает, что этот аспект позволяет адаптировать максимальную скорость соскабливания к количеству ингредиента, подлежащего дозированию.

Предпочтительно, управление скоростью соскабливания и/или скоростью перемешивания включает уменьшение скорости соскабливания и/или скорости перемешивания от указанной максимальной скорости соскабливания и/или указанной максимальной скорости перемешивания при достижении первого значения приближения к конечному количеству.

Предпочтительно, второй управляющий сигнал выполнен с возможностью уменьшения скорости соскабливания и/или перемешивания от указанной максимальной скорости при достижении первого значения приближения к конечному количеству.

Предпочтительно, режимы управления скоростью соскабливания и/или скоростью перемешивания изменяются, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству.

Предпочтительно, второй управляющий сигнал подходит для изменения режимов для управления скоростью соскабливания и/или скоростью перемешивания, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству.

Предпочтительно, когда измерительный сигнал указывает на достижение первого значения приближения к конечному количеству, второй управляющий сигнал снижает скорость соскабливания и/или скорость перемешивания, начиная с максимальной скорости соскабливания и/или перемешивания, и устанавливает первую скорость соскабливания и/или перемешивания ниже максимальной скорости соскабливания и/или перемешивания.

Предпочтительно, когда измерительный сигнал указывает на достижение второго значения приближения к конечному количеству, близкому к конечному количеству, второй управляющий сигнал изменяет, предпочтительно, снижает скорость соскабливания и/или перемешивания, и устанавливает вторую, отличную скорость соскабливания и/или перемешивания, предпочтительно, ниже, чем первая скорость соскабливания и/или перемешивания.

Предпочтительно, когда измерительный сигнал указывает на достижение третьего значения приближения к конечному количеству, близкому к конечному количеству, второй управляющий сигнал изменяет, предпочтительно, снижает скорость соскабливания и/или перемешивания, и устанавливает третью, отличную скорость соскабливания и/или перемешивания, предпочтительно, ниже, чем вторая скорость соскабливания и/или перемешивания.

Предпочтительно, третья скорость соскабливания и/или перемешивания является такой, чтобы получить правильный выход последней части ингредиента, в какой бы форме он ни находился, чтобы получить желаемую степень точности.

Предпочтительно, когда измерительный сигнал указывает на достижение конечного количества (общего веса), второй управляющий сигнал устанавливает нулевую скорость соскабливания и/или перемешивания.

Заявитель полагает, что посредством регулировки скорости соскабливания, в частности, скорость вращения мешалки на основе значений приближения к конечному количеству, можно постепенно оптимизировать точность дозирования и сократить время дозирования.

Предпочтительно, направление указанной скорости перемешивания и/или указанной скорости соскабливания управляется как функции степени открытия выпускного отверстия, для того, чтобы влиять на падение ингредиента из выпускного отверстия или выталкивание к выпускному отверстию.

Указанный блок управления, предпочтительно, выполнен с возможностью управления направлением вращения скорости перемешивания и/или соскабливания как функции степени открытия выпускного отверстия для того, чтобы влиять на падение ингредиента из выпускного отверстия или выталкивание к выпускному отверстию.

Предпочтительно, указанное основание содержит скребковое кольцо, установленное внутри контейнера для хранения и ограничивающее выпускное отверстие.

Предпочтительно, скребковое кольцо может быть связано с опорным кольцом.

Предпочтительно, контейнер для хранения развивается в основном вдоль вертикально расположенной продольной оси.

Предпочтительно контейнер для хранения выполнен из изогнутых пластин, соединенных вместе одним или несколькими соединительными фланцами. Предпочтительно, контейнер для хранения разделен на участки вдоль продольной оси, например, верхний участок, имеющий впускное отверстие, промежуточный участок и нижний участок, имеющий основание.

Предпочтительно первый элемент двигателя непосредственно соединен шпонкой с валом затвора, образующим ось затвора и несущим корпус затвора.

Предпочтительно, второй элемент двигателя непосредственно соединен шпонкой с центральным валом. Предпочтительно, центральный вал проходит через верхний участок контейнера для хранения и имеет верхний конец, непосредственно соединенный шпонкой со вторым элементом двигателя.

Предпочтительно, устройство дозирования установлено на раме, выполненной с тем, чтобы расположить выпускное отверстие на заданной высоте относительно опорной плоскости самой рамы.

Дополнительные признаки и преимущества станут более понятными из подробного описания предпочтительного, но не исключительного варианта осуществления установки дозирования для дозирования ингредиентов смесей, в частности, для шин, и способа дозирования ингредиентов смесей, в частности, для шин, согласно настоящему изобретению, вместе с дозирующим клапаном и установкой дозирования.

Это описание дано в дальнейшем со ссылкой на прилагаемые чертежи, предусмотренные только для иллюстративных и, следовательно, неограничивающих целей. На чертежах:

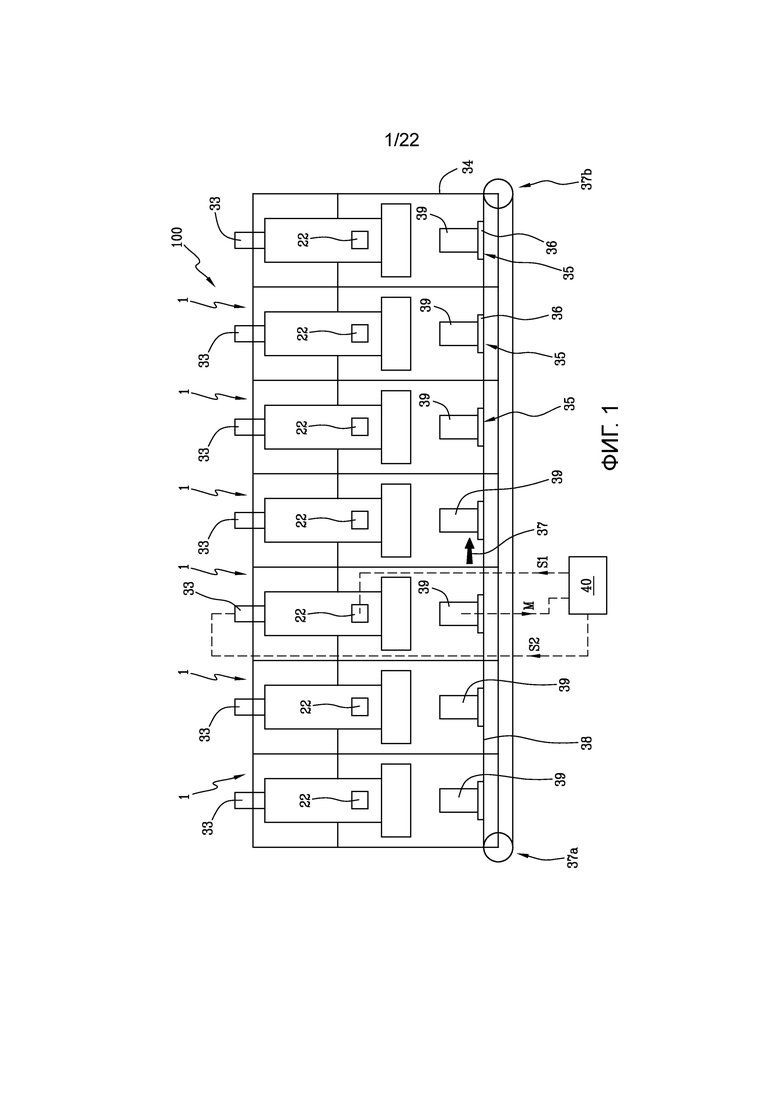

Фиг.1 - схематичный вид сбоку установки дозирования;

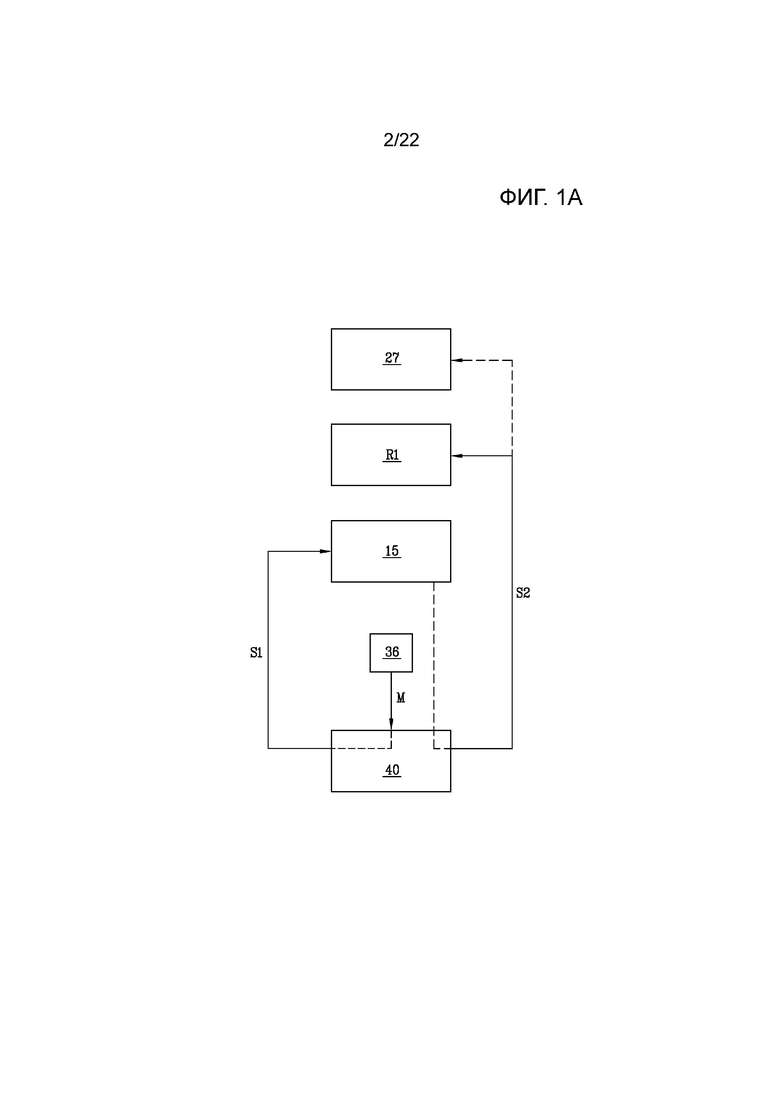

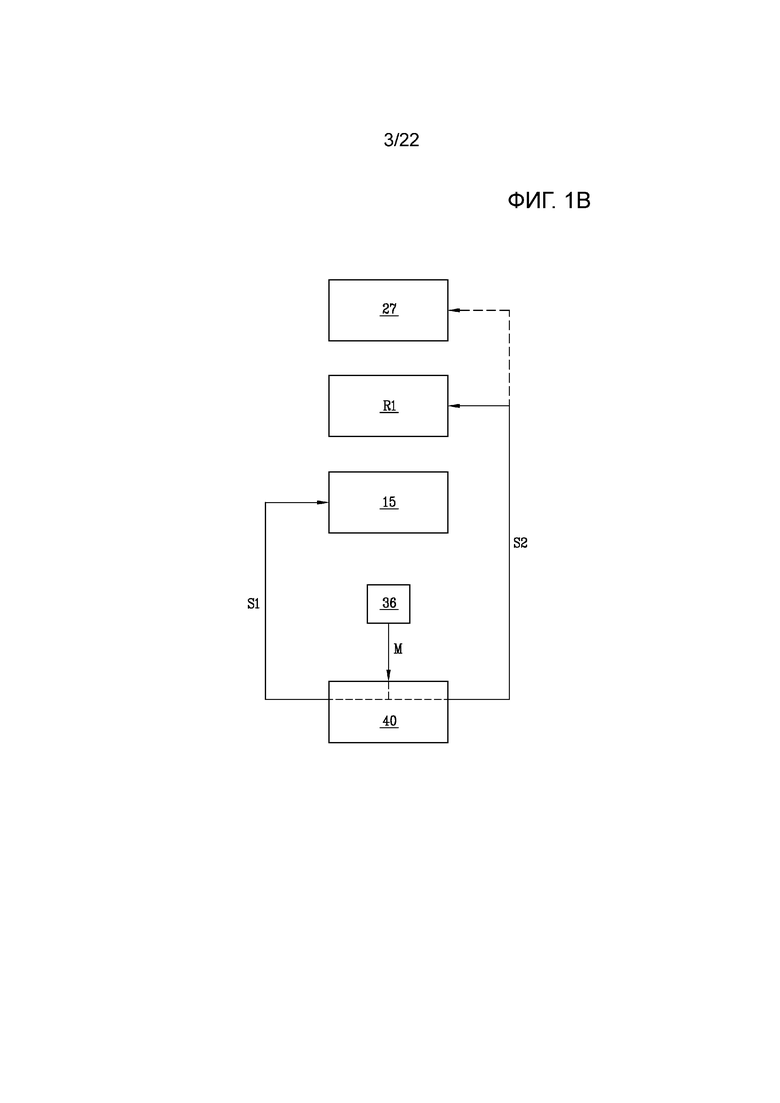

фиг.1А - схематичный вид в деталях установки с фиг.1 согласно возможному варианту осуществления;

Фиг.2 - схематичный вид в перспективе устройства дозирования ингредиентов смеси, в частности, для шин;

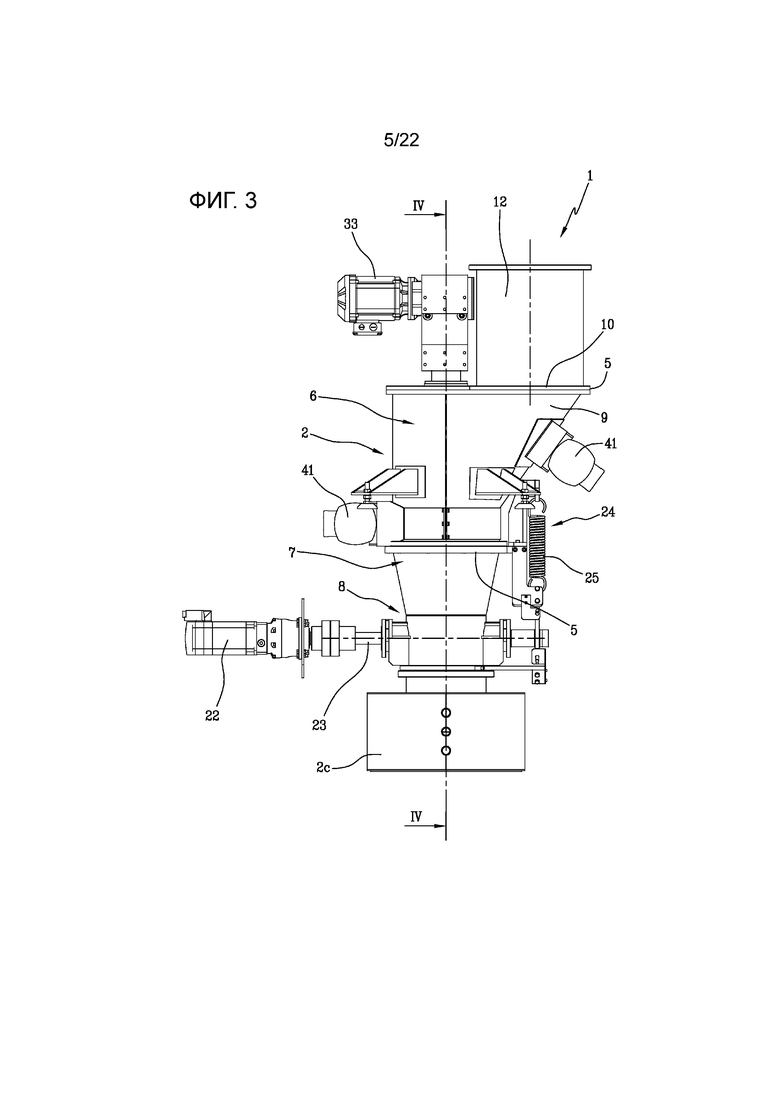

Фиг.3 - схематичный вид спереди устройства дозирования с фиг.2, в котором некоторые элементы опущены для выделения других;

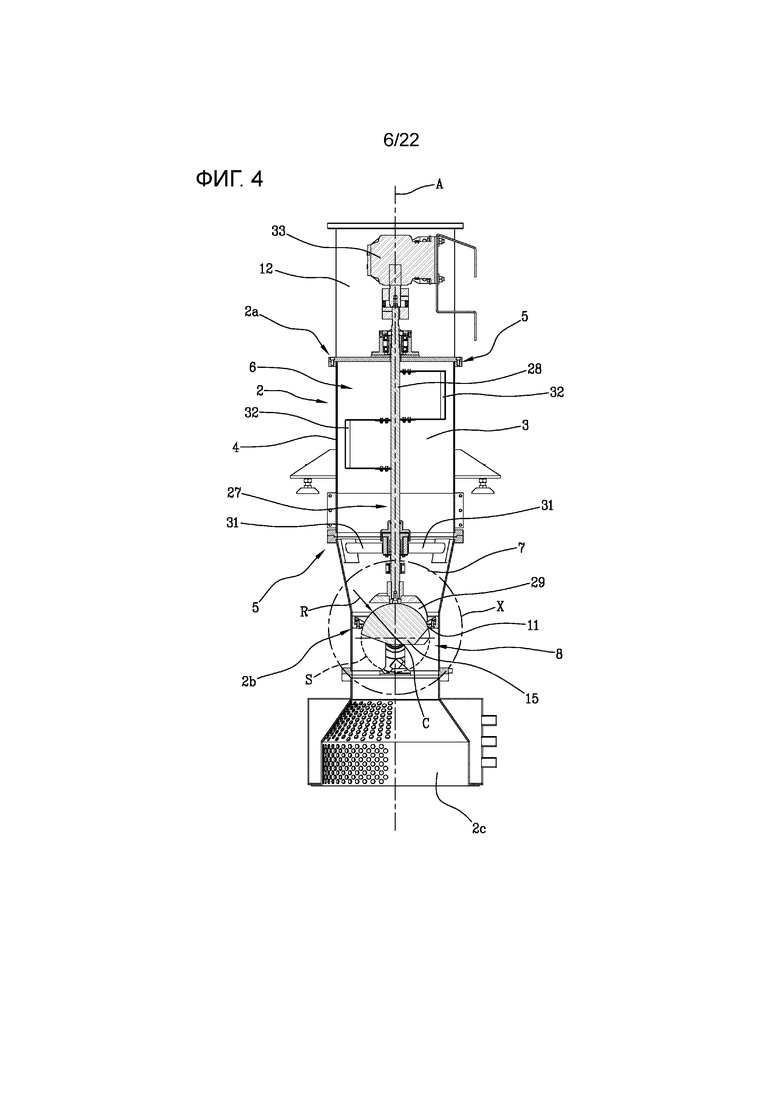

Фиг.4 - вид сечения устройства дозирования с фиг.3 по линии IV-IV;

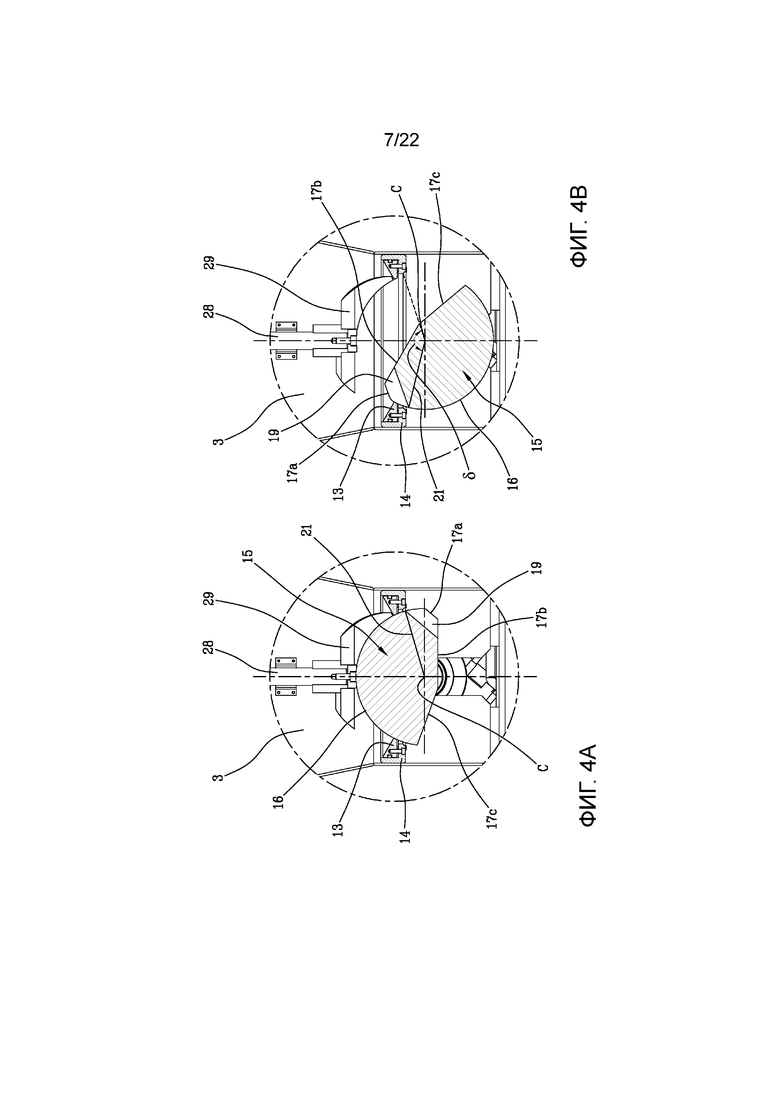

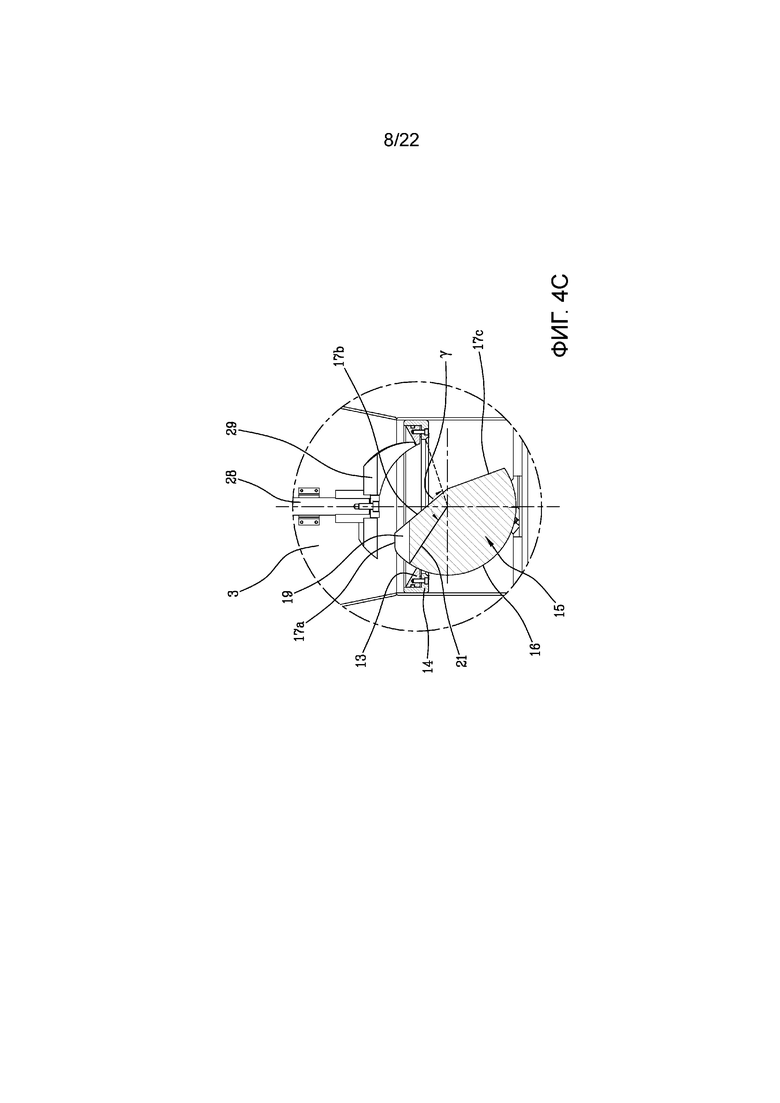

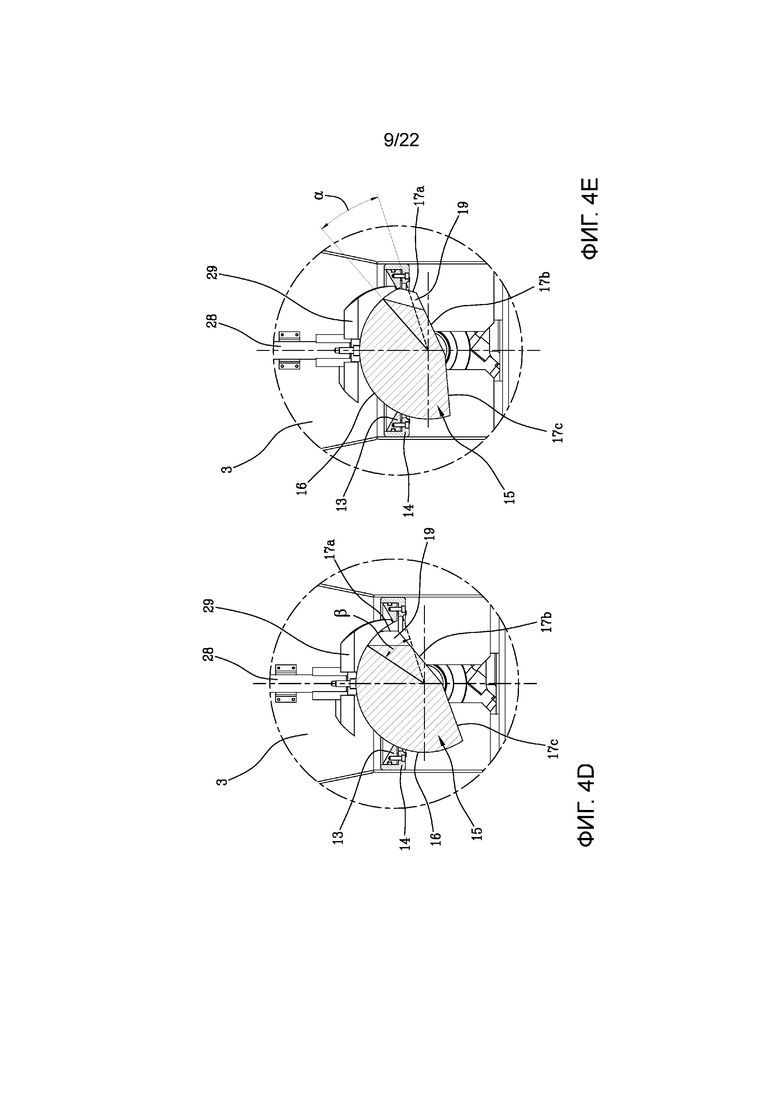

Фиг.4А-4Е - деталь «Х» с фиг.4, увеличенная и в различных рабочих конфигурациях;

Фиг.5 - вид сбоку устройства дозирования с фиг.3;

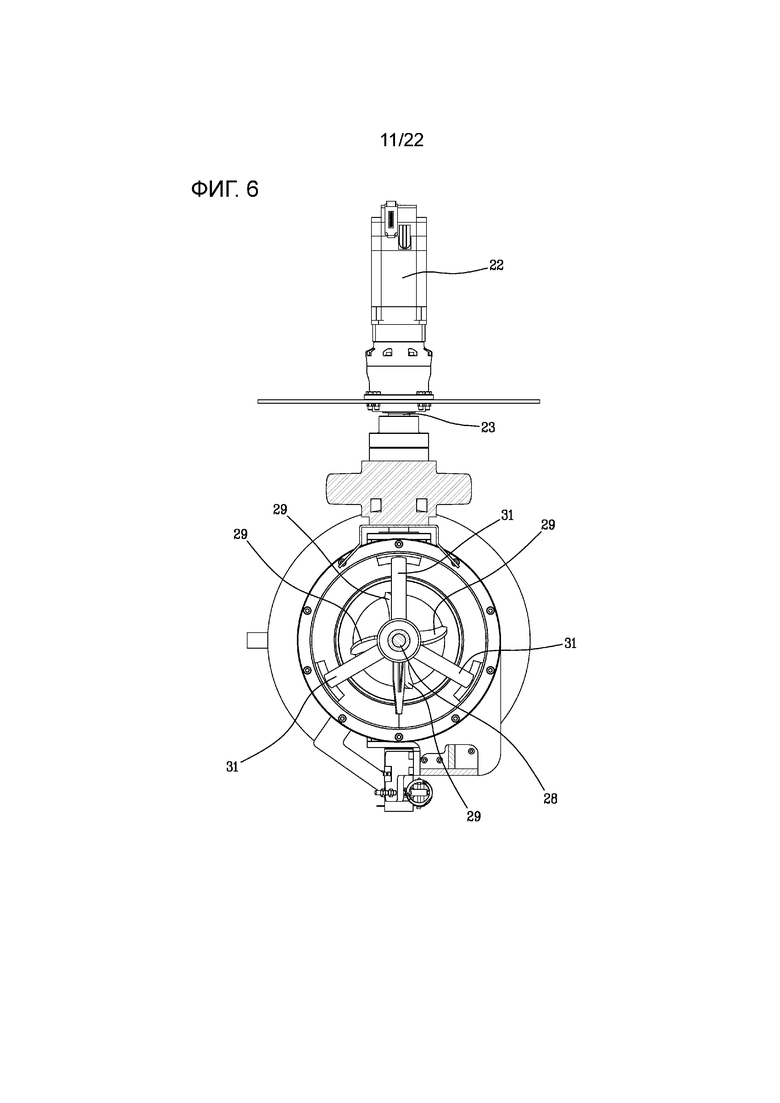

Фиг.6 - вид сечения устройства дозирования с фиг.5 по линии VI-VI;

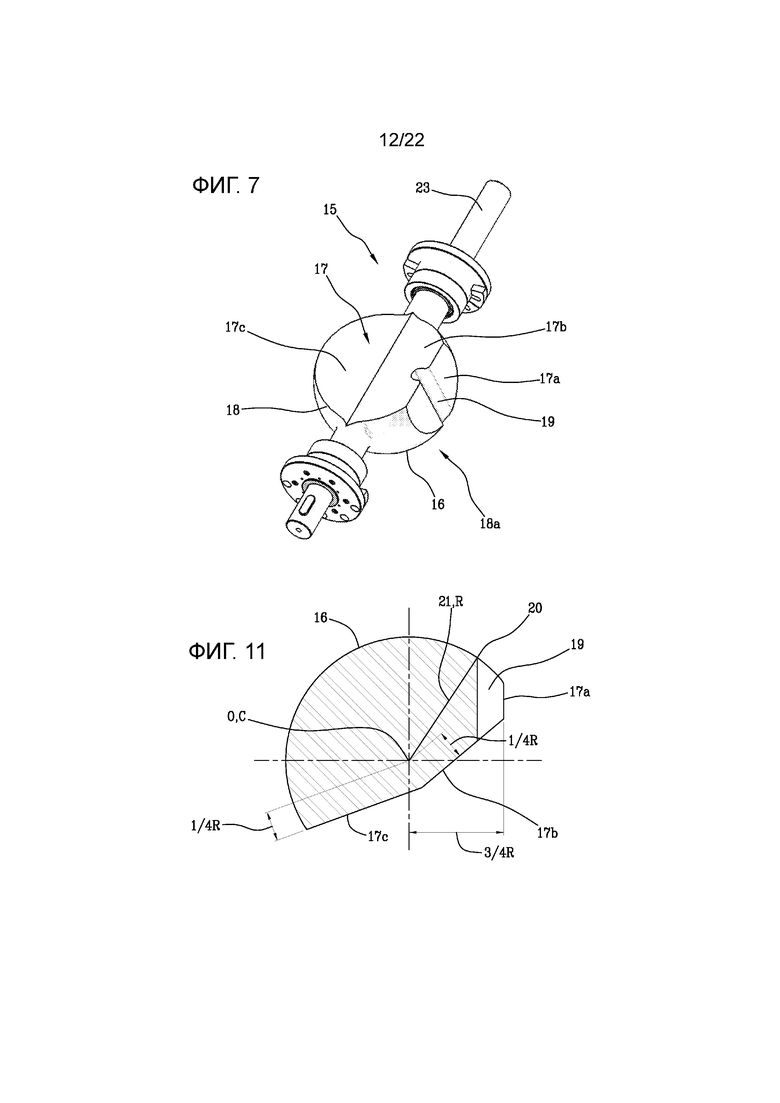

Фиг.7 - схематичный вид в перспективе компонента устройства дозирования с фиг.3;

Фиг.8 - вид спереди компонента с фиг.7;

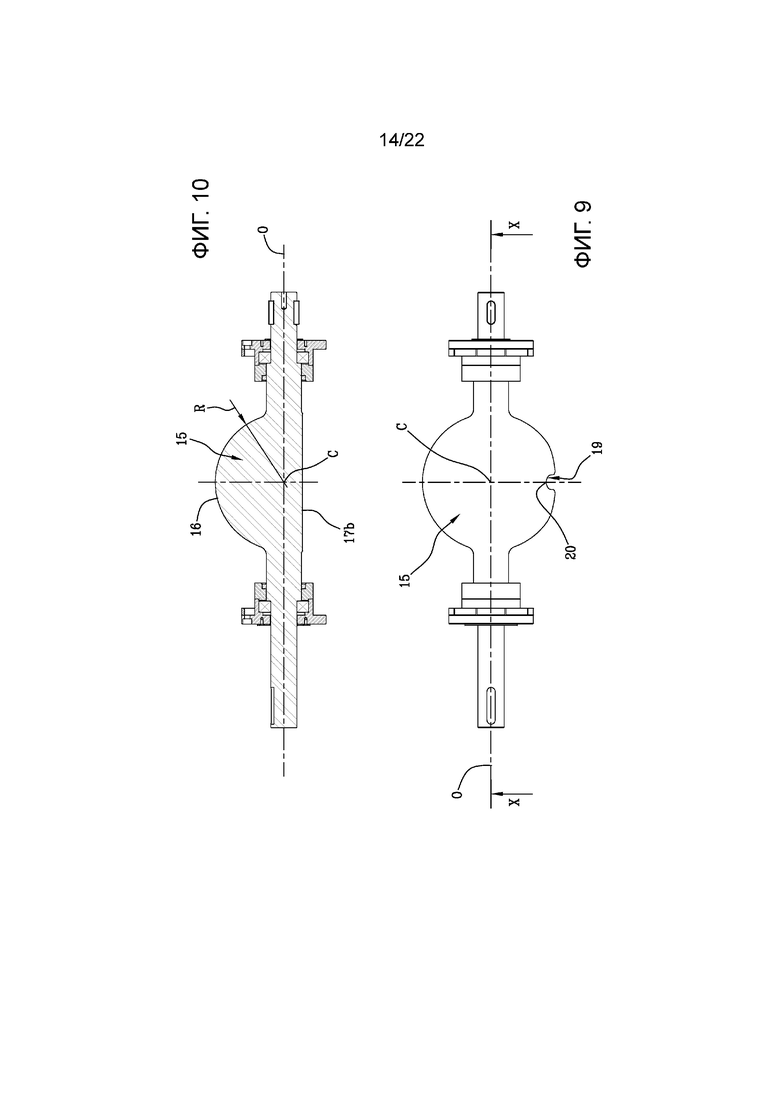

Фиг.9 - вид сверху компонента с фиг.7;

Фиг.10 - вид сечения компонента с фиг.9 по линии X-X;

Фиг.11 - вид сечения компонента с фиг.8 по линии XI-XI;

Фиг.12 - схематичный вид в перспективе дополнительного компонента устройства дозирования с фиг.3;

Фиг.12А - схематичный вид в перспективе вспомогательного элемента дополнительного компонента с фиг.12;

Фиг.13А - вид сечения дополнительного компонента с фиг.12 по линии XIII-XIII;

Фиг.14А - вид сечения дополнительного компонента с фиг.13А по линии XIV-XIV;

Фиг.13В - вид сбоку компонента устройства дозирования с фиг.3 согласно возможному варианту осуществления;

Фиг.14В - вид сбоку компонента устройства дозирования с фиг.3 согласно возможному варианту осуществления;

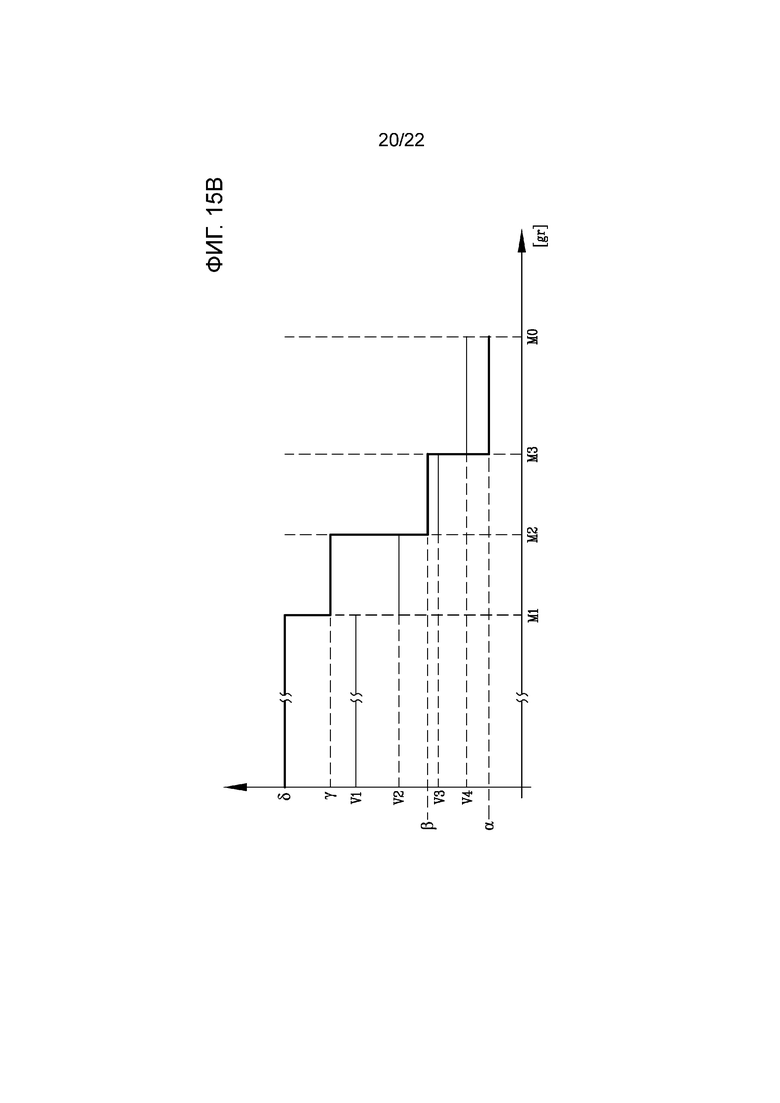

Фиг.15А и фиг.15В - график относительно работы устройства дозирования, соответственно;

Фиг.16 – схематичный вид открывающейся поверхности устройства дозирования, через которую проходит ингредиент, который должен быть дозирован;

Фиг.17А-17D - возможные варианты детали «Х» с фиг.4А в увеличенном виде.

На прилагаемых чертежах ссылочной позицией 1 обозначено устройство дозирования для дозирования ингредиентов смеси, в частности, для шин.

Устройство дозирования содержит контейнер 2 для хранения, ограничивающий внутренний объем 3, приспособленный для приема ингредиента составов, в частности, для шин. Контейнер 2 для хранения развивается в основном вдоль продольной оси «А», расположенной вертикально, и имеет верхнюю секцию 2а и нижнюю часть 2b. Предпочтительно, контейнер 2 для хранения выполнен из изогнутых пластин 4, соединенных вместе одним или несколькими соединительными фланцами 5. Предпочтительно, контейнер 2 для хранения разделен на участки вдоль продольной оси «А», например, верхний участок 6, промежуточный участок 7 и нижний участок 8.

Верхний участок 6 содержит верхнюю секцию 2а и имеет цилиндрическую форму, снабженную расширением, которое образует загрузочный желоб 9 контейнера 2 для хранения. Промежуточный участок 7 имеет форму усеченного конуса с уменьшающимся вниз сечением вдоль продольной оси «А». Нижний участок 8 имеет цилиндрическую форму и содержит нижнюю часть 2b.

Контейнер 2 для хранения имеет впускное отверстие 10 и выпускное отверстие 11.

Впускное отверстие 10 расположено в верхней секции 2а и, например, выполнено посредством канала 12 доступа во внутренний объем 3. Согласно проиллюстрированному примеру, впускное отверстие 10 расположено в поперечном направлении относительно продольной оси «А» на расширении верхнего участка 6 так, что оно обращено к загрузочному желобу 9.

При желании, возможно, расширить внутренний объем 3 посредством подсоединения дополнительного контейнера для хранения к каналу 12 доступа.

Выпускное отверстие 11 расположено в нижней части 2b контейнера 2 для хранения и имеет круглую форму, по существу, в горизонтальной плоскости. Выпускное отверстие 11 имеет диаметр, предпочтительно, от 200 до 300 мм.

Нижняя часть 2b, предпочтительно установлена внутри нижнего участка 8. Например, нижняя часть 2b содержит скребковое кольцо 13, установленное внутри нижнего участка 8 и ограничивающее выпускное отверстие 11. Скребковое кольцо 13 может быть связано с опорным кольцом 14.

Корпус 15 затвора размещен в выпускном отверстии 11 и поворачивается вокруг оси «О» затвора, параллельной плоскости, образованной выпускным отверстием 11, так что выпускное отверстие 11 закрывается или открывается в зависимости от углового положения углового тела 15. Ось «О» затвора, предпочтительно, смещена относительно выпускного отверстия 11.

Степень открытия выпускного отверстия 11 определяется площадью открытой поверхности 11а выпускного отверстия 11, через которую проходит ингредиент, которая является переменной величиной в зависимости от углового положения корпуса 15 затвора.

Корпус 15 затвора, размещенный в выпускном отверстии 11, обеспечивает дозирующий клапан, который может быть использован внутри устройства 1 дозирования или в различных устройствах. В случае устройства 1 дозирования, нижний участок 8 контейнера 2 для хранения выполняет функции размещения дозирующего клапана, а выпускное отверстие 11 выполняет функции проходного отверстия дозирующего клапана.

Корпус 15 затвора имеет форму шара S (обозначенного пунктирной линией на фиг.4), имеющего центр «С», расположенный на оси «О» затвора, и радиус «R», предпочтительно, составляющий от 105 мм до 160 мм.

Участок шара, который образует корпус 15 затвора, ограничен на одной стороне сферической поверхностью 16 затвора, которая совпадает с внешней поверхностью шара, а на другой стороне поверхностью 17 прохода, которая разрезает шар на одной крае 18, ограничивающем сферическую поверхность 16 затвора и поверхность 17 прохода.

Передний участок 18а края 18 образует зону закрытия корпуса 15 затвора, которая, когда лежит в плоскости выпускного отверстия 11 или под ним, соответствует угловому положению закрытия корпуса затвора.

Участок шара, образующий корпус 15 затвора, содержит ось «О» затвора. Другими словами, ось «О» затвора пересекает участок шара, образующий корпус 15 затвора, между сферической поверхностью 16 затвора и поверхностью 17 прохода.

Сферическая поверхность 16 затвора имеет выпуклый профиль, обращенный к внутреннему объему 3 и, следовательно, к ингредиенту, который должен быть дозирован.

В угловом положении закрытия корпуса 15 затвора, сферическая поверхность 16 затвора выполнена с возможностью полного закрытия выпускного отверстия 11. В этом угловом положении закрытия, сферическая поверхность 16 затвора образует сферическую оболочку, внутри которой перемещается корпус 15 затвора, предполагая, например, максимальное угловое положение открытия и одно или несколько частичных угловых положений открытия. По меньшей мере, в угловом положении максимального открытия, сферическая поверхность 16 затвора может быть расположена снаружи сферической оболочки.

Как лучше проиллюстрировано на фиг.7-11, поверхность 17 прохода содержит первый участок 17а, предпочтительно, выполненный плоскостью, параллельной оси «О» затвора и расположенной на расстоянии от оси «О» затвора, равном примерно ¾ радиуса. «R» шара. Другими словами, первый участок 17а образует первую плоскую поверхность, параллельную оси «О» затвора и расположенную на расстоянии от оси «О» затвора, равном примерно ¾ радиуса «R» шара.

Первый участок 17а имеет форму с тем, чтобы генерировать, по меньшей мере, в некоторых угловых положениях корпуса 15 затвора, близких к угловому положению закрытия, конфигурацию круглого сегмента открытой поверхности 11а выпускного отверстия 11.

Предпочтительно, канавка 19 образована центрально в первом участке 17а и развивается в направлении, перпендикулярном выступу оси «О» затвора на самом первом участке. Форма и размеры канавки 19 являются функцией типа ингредиентов, в частности, формы и размера, по меньшей мере, одного ингредиента в таблетках.

Вершина 20 канавки 19 образует очку закрытия корпуса 15 затвора, которая, когда лежит в плоскости выпускного отверстия 11 или под ним, соответствует угловому положению закрытия корпуса затвора (фиг.4А). Радиус корпуса 15 затвора, проходящий через указанную вершину 20, представляет радиус 21закрытия.

Канавка 19 представляет возможный вариант осуществления углубления, выполненного с возможностью образования, по меньшей мере, в угловом положении частичного открытия корпуса 15 затвора, эффективного участка Р1 открытой поверхности 11а, который имеет ширину L1, параллельную оси «О» затвора, имеющую значение, сравнимое со значением длины L2, перпендикулярной оси «О» затвора.

Открытая поверхность 11а проходного отверстия 11 также имеет, по меньшей мере, один удлиненный участок Р2 в направлении оси «О» затвора, в частности, два удлиненных участка Р2, если углубление расположено центрально к первому участку 17а. Фиг.16 схематично показывает проходное отверстие 11а в угловом положении частичного открытия корпуса 15 затвора, близком к закрытию.

Поверхность 17 прохода содержит второй участок 17b, предпочтительно, выполненный плоскостью, параллельной оси «О» затвора и расположенной на расстоянии от оси «О» затвора, равном примерно ¼ радиуса «R» шара и пересекающей первый участок 17а. Другими словами, второй участок 17b образует вторую плоскую поверхность, параллельную оси «О» затвора и расположенную на расстоянии от оси «О» затвора, равном примерно ¼ радиуса «R» шара и пересекающую первый участок 17а.

Поверхность 17 прохода может также содержать третий участок 17с, предпочтительно, выполненный плоскостью, параллельной оси «О» затвора и расположенный на расстоянии от оси «О» затвора, равном примерно ¼ радиуса «R» шара и пересекающей второй участок 17b. Другими словами, третий участок 17с образует третью плоскую поверхность, параллельную оси «О» затвора и расположенную на расстоянии от оси «О» затвора, равном примерно ¼ радиуса «R» шара и пересекающую второй участок 17b.

Как, например, показано на фиг.1-3, первый элемент 22 двигателя, предпочтительно, реверсивного типа, функционально соединен с корпусом 15 затвора, чтобы вызвать его поворот вокруг оси «О» затвора между угловым положением закрытия и угловым положением максимального открытия и наоборот. Первый элемент 22 двигателя может быть реализован посредством асинхронного или бесщеточного двигателя, например, непосредственно прикрепленного к валу 23 затвора, образующему ось «О» затвора и несущему корпус 15 затвора. В качестве альтернативы, могут быть предусмотрены другие приводы, например, гидравлические.

Предпочтительно, устройство 1 дозирования содержит предохранительное устройство 24, выполненное с возможностью вызывания автоматического закрытия выпускного отверстия 11, возвращающее корпус 15 затвора обратно в угловое положение закрытия в случае отказа. Например, упругий элемент 25 функционально действует на элементе 15 затвора для приведения его обратно в угловое положение закрытия. Согласно возможному примеру, упругий элемент 25 в форме спиральной пружины вставлен между валом 23 затвора и рамой устройства 1 дозирования, предпочтительно, посредством рычага 26.

Предохранительное устройство 24 может быть связано с датчиками положения и/или механическими упорами, сконфигурированными и расположенными с тем, чтобы механически определять угловое положение конца хода и/или положение закрытия корпуса 15 затвора.

Устройство 1 дозирования содержит мешалку 27, расположенную внутри контейнера 2 для хранения, в частности, во внутреннем объеме 3.

Мешалка 27 является вращательной вокруг оси вращения, по существу совпадающей с продольной осью «А». Такая ось «А» вращения является перпендикулярной выпускному отверстию 11.

Мешалка 27 содержит центральный вал 28, образующий ось «А» вращения, и, по меньшей мере, одну лопатку 29, которая проходит радиально от центрального вала 28 и содержит поверхность R1 соскабливания.

Поверхность R1 соскабливания имеет противоположную форму относительно сферической поверхности 16 затвора и является активной, по меньшей мере, на ее участке, следующем за вращением мешалки 27 вокруг оси «А» вращения.

В проиллюстрированном примере, предусмотрены четыре лопатки 29, которые равномерно распределены вокруг центрального вала 28 и активны на сферической поверхности 16 затвора.

Каждая лопатка проходит от центрального вала 28, в частности, от его нижнего конца, и имеет дугообразную конфигурацию, выполненную с возможностью превосходного охвата участка сферической поверхности 16 затвора. Другими словами, каждая лопатка 29 повторяет профиль сферической поверхности 16 затвора изогнутым образом вдоль всего расстоянии между центральным валом 28 и выпускным отверстием 11. Продолжение каждой лопатки 29 является таким, что она охватывает участок, содержащийся между центральным валом 28 и скребковым кольцом 13.

Другими словами, как показано, например, на фиг.13А, лопатки 29 имеют наклонную ориентацию относительно направления, радиального к оси «А» вращения, чтобы влиять на падение ингредиента из выпускного отверстия 11 или к выпускному отверстию 11 (в зависимости от угла наклона и направления вращения лопаток 29). В качестве альтернативы, как, например, иллюстрировано на фиг.13B, лопатки 29 могут быть ориентированы согласно радиальной плоскости, частично покрывая меридиан участка шара, который образует корпус 15 затвора.

Расстояние между каждой лопаткой 29, в частности, каждой поверхностью R1 соскабливания, и сферической поверхностью 16 затвора определяется компромиссом между необходимостью эффективного соскабливания и сопутствующим эффектом материала и необходимостью получения правильного перемещения корпуса затвора и мешалки. Предпочтительно, это расстояние составляет менее 5 мм, предпочтительно, от 0,2 мм до 0,4 мм.

Поддерживающие спицы 31, например, расположенные поперек оси «А» вращения, могут быть предусмотрены внутри контейнера 2 для хранения для поддержки центрального вала 28.

Мешалка 27 может дополнительно содержать, по меньшей мере, один рычаг 32 перемешивания, который проходит радиально от центрального вала 28 на определенное расстояние от лопатки 29 вдоль оси «А» вращения. В частности, рычаг 32 перемешивания расположен в промежуточном положении центрального вала 28 выше лопатки 29. Могут быть предусмотрены два или более рычага 32 перемешивания, расположенных в ступенчатом порядке вдоль оси «А» вращения и/или вокруг оси «А» вращения.

Мешалка 27 может дополнительно содержать, по меньшей мере, одну смесительную лопасть 32а, имеющую наклонную ориентацию относительно оси «А» вращения, чтобы влиять на падение ингредиента из выпускного отверстия 11 или к выпускному отверстию 11 (в зависимости от угла наклона и направления вращения смесительной лопасти). Фиг.12A показывает две смесительные лопасти 32a, выполненные с возможностью быть соединенными с центральным валом 28 с тем, чтобы они могли вращаться как единое целое с лопатками 29 посредством штифтов 32b, вставляемых в гнезда 32c центрального вала 28.

Как показано, например, на фиг.1-3, второй элемент 33 двигателя функционально соединен с мешалкой 27, чтобы вызвать вращение вокруг оси «А» вращения лопатки 29 и, следовательно, поверхности R1 соскабливания, по меньшей мере, на участке сферической поверхности 16 затвора. Другими словами, второй элемент 33 двигателя вызывает соскабливание сферической поверхности 16 затвора со скоростью соскабливания, определяемой скоростью вращения второго элемента 33 двигателя и мешалки 27.

Второй элемент 33 двигателя может быть реализован асинхронным или бесщеточным двигателем, например, непосредственно соединенный шпонкой к центральному валу 28. В качестве альтернативы, могут быть предусмотрены другие приводы, например, гидравлические. Центральный вал 28 проходит через верхнюю секцию 2а и имеет верхний конец, непосредственно соединенный шпонкой ко второму элементу 33 двигателя.

Ниже выпускного отверстия 11, устройство 1 дозирования может содержать всасывающий колпак 2с, выполненный с возможностью быть расположенным в сообщении с источником всасывания, не показан.

Как иллюстрировано для примера по фиг.1 и 2, устройство 1 дозирования установлено на раме 34, выполненной с тем, чтобы расположить выпускное отверстие на заданной высоте относительно опорной плоскости самой рамы.

Ниже выпускного отверстия 11 предусмотрена станция 35 сбора для сбора ингредиента, падающего из контейнера 2 для хранения.

Станция 35 сбора содержит измерительное устройство 36, сконфигурированное для обнаружения количества ингредиента, падающего из контейнера 2 для хранения, предпочтительно, взвешивающее устройство, сконфигурированное для определения веса ингредиента, падающего из контейнера 2 для хранения. Измерительное устройство 36 может быть реализовано посредством датчика нагрузки для измерения веса собранного ингредиента или посредством объемного измерителя для измерения объема собранного ингредиента.

Согласно возможному варианту осуществления, установка 100 дозирования содержит множество устройств 1 дозирования, каждое из которых предназначено для конкретного ингредиента. Устройства 1 дозирования являются, по существу, идентичными и предпочтительно, расположены в линию вдоль одной рамы 34 с тем, чтобы расположить каждое выходное отверстие 11 на заданной высоте относительно опорной плоскости рамы и образовать путь 37 сбора, который проходит между впуском 37а и выпуском 37b. Если необходимо, обратный путь замыкает весь путь установки 100 дозирования в кольцо.

Может быть предусмотрена одна или несколько станций 35 сбора, которые являются подвижными вдоль пути 37 сбора посредством конвейера 38, предпочтительно, конвейерной ленты. Конвейер 38, например, выполнен с возможностью прерывистого перемещения станции (станций) 35 сбора между одним или несколькими устройствами 1 дозирования.

Станция 35 сбора содержит контейнер 39 для сбора, с которым мешок для сбора, не показан, предпочтительно, связывается перед впуском 37а на путь 37 сбора. Мешок для сбора впоследствии извлекается из контейнера 39 для сбора после выхода 37b с пути 37 сбора. Альтернативно, станция 35 сбора может быть выполнена с возможностью приема контейнера 39 для сбора. Кроме того, станция 35 сбора может содержать датчики, которые не показаны, сконфигурированные для обнаружения присутствия контейнера 39 для сбора в станции 35 сбора и/или ниже выпускного отверстия 11.

Ссылочная позиция 40 обозначает блок управления. Предпочтительно, блок 40 управления функционально соединен с измерительным устройством 36 и/или с первым элементом 22 двигателя и/или со вторым элементом 33 двигателя (фиг.1).

Ссылочная позиция 41 обозначает один или несколько вибраторов, которые могут быть связаны с контейнером 2 для хранения вне его.

Посредством управления, осуществляемого блоком 40 управления, устройство 1 дозирования может при использовании реализовать способ дозирования ингредиентов смесей, в частности, для шин, согласно тому, что описан ниже.

Ингредиент из смесей, в частности, для шин, расположен в контейнере 2 для хранения.

При наличии контейнера 39 для сбора, выпускное отверстие 11, по меньшей мере, частично открывается, чтобы обеспечить прохождение ингредиента из контейнера 2 для хранения в станцию 35 сбора.

Количество, в частности, вес ингредиента, собранного на станции 35 сбора, измеряется измерительным устройством 36. Ниже приведена ссылка на взвешивающее устройство. В частности, взвешивающее устройство выполнено с возможностью генерирования измерительного сигнала «М», указывающего вес ингредиента, собранного на станции 35 сбора. Предпочтительно, измерительное устройство выполнено с возможностью генерирования измерительного сигнала «М», указывающего достижение, по меньшей мере, значения приближения М1, М2, … к конечному (весу) количеству. Этот измерительный сигнал «М» отправляется на блок 40 управления.

В зависимости от веса ингредиента, собранного на станции 35 сбора, блок 40 управления управляет степенью открытия выпускного отверстия 11 и скоростью вращения мешалки 27, то есть скоростью перемешивания. Кроме того, согласно примеру, иллюстрированному на фиг.1, в котором поверхности R1 соскабливания интегрированы в мешалку 27, блок 40 управления также управляет скоростью соскабливания, в частности, сферической поверхности 16 затвора, которая совпадает со скоростью перемешивания.

Блок 40 управления фактически сконфигурирован для приема измерительного сигнала «М» и, в зависимости от веса ингредиента, собранного на станции 35 сбора, генерирует первый управляющий сигнал S1 и второй управляющий сигнал S2. На фиг.1 сигналы «М», S1 и S2 проиллюстрированы со ссылкой к одному устройству 1 дозирования для простоты иллюстрации.

Первый управляющий сигнал S1 адресован первому элементу 22 двигателя и предназначен для управления угловым положением корпуса 15 затвора и степенью открытия выпускного отверстия 11. Предпочтительно, благодаря первому управляющему сигналу S1, степень открытия выпускного отверстия 11 регулируется. Даже более предпочтительно, благодаря первому управляющему сигналу S1, степень открытия выпускного отверстия 11 уменьшается при приближении к конечному количеству M0, например, при достижении первого значения М1 приближения к конечному количеству M0. Кроме того, способы управления степенью открытия выпускного отверстия 11 модифицируются, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству, например, второму значению M2 приближения и третьему значению M3 приближения.

Второй управляющий сигнал S2 адресован второму элементу 33 двигателя и предназначен для управления скоростью вращения мешалки 27 и, в соответствии с только что описанным примером, также скоростью соскабливания, в частности, сферической поверхности 16 затвора. Предпочтительно, благодаря второму управляющему сигналу S2, скорость вращения мешалки 27 регулируется дискретно. Например, посредством второго управляющего сигнала S2 скорость вращения мешалки 27 уменьшается при приближении к конечному количеству M0, например, при достижении первого значения приближения M1 к конечному количеству M0. Кроме того, способы управления скоростью вращения мешалки 27 модифицируются, когда достигается, по меньшей мере, одно дополнительное значение приближения к конечному количеству, например, второе значение М2 приближения и третье значение М3 приближения.

При использовании, контейнеры 39 для сбора поступают на путь 37 сбора, возможно, снабженный соответствующими мешками для сбора, и продвигаются вдоль пути сбора до тех пор, пока они не остановятся ниже выпускного отверстия 11, соответствующего ингредиенту, который необходимо собрать. Блок 40 управления, соответствующим образом сконфигурированный, управляет продвижением каждого контейнера 39 для сбора в соответствии с ингредиентами, которые должны быть собраны.

Блок 40 управления, соответствующим образом сконфигурированный, вычисляет максимальное угловое положение открытия корпуса 15 затвора в зависимости от конечного количества M0, которое должно быть собрано на станции 35 сбора. Такое максимальное угловое положение открытия может совпадать с угловым положением конца перемещения, в случае большого количества собираемого ингредиента, или оно может быть меньше углового положения конца перемещения в случае ограниченного количества ингредиента, который должен быть собран. Блок 40 управления, соответствующим образом сконфигурированный, также вычисляет, по меньшей мере, одно значение приближения M1, M2, … до конечной величины M0.

Например, M0 может составлять 15 кг (или до 25 кг). В зависимости от типа материала (и, по существу, независимо от М0), М1 может составлять от 1 кг до 6 кг до М0, М2 может составлять от около 500 г до М0 и М3 может составлять около 100 г до М0.

После этого, блок 40 управления соответствующим образом сконфигурированный, генерирует сигнала открытия, адресованный первому элементу 22 двигателя, выполненный с возможностью вызывать поворот корпуса 15 затвора из углового положения закрытия в угловое положение максимального открытия, такое как, например, показано на фиг.4В. Возможно, блок 40 управления подчиняет сигнал открытия приемному сигналу, указывающему наличие контейнера 39 для сбора, если присутствуют соответствующие датчики.

Со ссылкой на график на фиг.15А или 15В, абсциссы показывают вес собранного ингредиента, например, выраженный в граммах [гр]. Предпочтительно, абсциссы показывают значения M1-M3 приближения к конечному количеству (весу) M0. Ординаты показывают как скорость соскабливания (то есть скорость вращения центрального вала 28, предпочтительно, выраженную в Гц), так и угол поворота, на котором расположен корпус 15 затвора, относительно углового положения закрытия, выраженного в градусах.

На графике на фиг.15А, угловое положение максимального открытия соответствует нулевому значению веса. Например, угловое положение максимального открытия совпадает с угловым положением конца перемещения, соответствующим угловому положению, в котором радиус 21 закрытия расположен под углом δ, равным 120°, относительно положения, в котором он находится в угловом положении закрытия (фиг.4В).

Со ссылкой на график на фиг.15A, блок 40 управления генерирует первый управляющий сигнал S1, чтобы постепенно закрывать выпускное отверстие 11, поворачивая корпус 15 затвора из углового положения максимального открытия в угловое положение закрытия при достижении первого значения M1 приближения.

Например, взвешивающее устройство генерирует измерительный сигнал «M», указывающий достижение последовательности значений M1-M3 приближения, которая соответствует первому управляющему сигналу S1, который для каждого значения приближения изменяет скорость закрытия корпуса 15 затвора.

Когда измерительный сигнал «M» указывает на достижение первого значения M1 приближения, первый управляющий сигнал S1 вызывает закрытие корпуса 15 затвора до тех пор, пока не будет достигнуто второе значение M2 приближения. В этом интервале, корпус 15 затвора достигает первого промежуточного углового положения.

Например, это первое промежуточное угловое положение соответствует угловому положению, в котором радиус 21 закрытия расположен под углом γ, меньшим, чем δ (фиг.4C).

В первом промежуточном угловом положении третий участок 17c образует выпускной желоб ингредиента из выпускного отверстия 11.

Продолжая вдоль абсцисс графика на фиг.15А, когда измерительный сигнал «М» указывает на достижение второго значения М2 приближения, первый управляющий сигнал S1 модифицирует скорость вращения корпуса 15 затвора, например, увеличивая ее, пока не достигнет третьего значения M3 приближения. В этом интервале, корпус 15 затвора достигает второго промежуточного углового положения. Например, это второе промежуточное угловое положение соответствует угловому положению, в котором радиус 21 закрытия расположен под углом β, меньшим, чем γ (фиг.4D).

Продолжая вдоль абсцисс графика на фиг.15А, когда измерительный сигнал «М» указывает на достижение третьего значения М3 приближения, первый управляющий сигнал S1 модифицирует скорость вращения корпуса 15 затвора, например, уменьшая ее, пока не достигнет конечного количества M0. В этом интервале, корпус 15 затвора достигает третьего промежуточного углового положения. Например, это третье промежуточное угловое положение соответствует угловому положению, в котором только канавка 19 обращена к выпускному отверстию 11 и радиус 21 закрытия расположен под углом α, меньшим, чем β (фиг.4Е).

После этого, первый управляющий сигнал S1 заставляет закрытие корпуса 15 затвора достигать углового положения закрытия.

Согласно альтернативному варианту, иллюстрированному на фиг.15B, первый управляющий сигнал S1 модифицирует угловое положение корпуса 15 затвора для каждого значения M1-M3 приближения.

Все промежуточные угловые положения являются угловыми положениями открытия, в которых выпускное отверстие 11 имеет поверхность 11а открытия, то есть, по меньшей мере, частично открыто. В частности, выпускное отверстие 11, по меньшей мере, частично открыто на поверхности 17 прохода. Любое промежуточное угловое положение, даже отличное от показанного, может быть рассчитано как угловое положение максимального открытия в соответствии с весом ингредиента, который должен быть собран на станции сбора. Например, если M0 соответствует 1-4 кг, максимальное угловое положение открытия может быть близко к тому, которое показано на фиг.4D (угол β).

Аналогично, блок 40 управления, соответствующим образом сконфигурированный, рассчитывает максимальную скорость V1 вращения мешалки 27, то есть максимальную скорость перемешивания, которая в проиллюстрированном примере соответствует максимальной скорости соскабливания в зависимости от веса ингредиента, который должен быть собран на станции сбора.

В то же время, что и сигнал открытия, блок 40 управления, соответствующим образом сконфигурированный, генерирует сигнал активации, адресованный второму элементу 33 двигателя, чтобы установить вращение мешалки 27 на максимальную скорость V1 перемешивания/соскабливания. Другими словами, сигнал активации устанавливает максимальную скорость соскабливания.

Со ссылкой на график на фиг.15A, блок 40 управления генерирует второй управляющий сигнал S2 для изменения, например, уменьшения скорости перемешивания/соскабливания, начиная с максимальной скорости V1 перемешивания/соскабливания, после достижения первого значения M1 приближения.

При каждом значении M1-M3 приближения, второй управляющий сигнал S2 устанавливает определенную скорость V2-V3 вращения, например, ниже.