Изобретение относится к устррйхзт-. вам для сверхтонкого измельчения ме:ханических примесей в жидкостях, используемых в химической, горнодобывающей, легкой промышленности, а также в машиностроительных гидроприводах и смазочных системах.

По основному авт. св. 433920 известен ультразвуковой диспергатор для измельчения твердых примесей в жидкости, состоящий из корпуса, рабочего и приемного сопл, в котором Ксцкдое сопло снабжено коническим резонатором, при.чем резонатор приемного сопла размещен внутри резонатора рабочего сопла. При зтом одно из сопл выполнено установочноподвижным в осевом направлении. Зоны гидродинамической кавитации возникают перед коническим резонатором, а также в конических боковых зазорах между рабочим соплом и резонатором.

Недостаток известного диспергатора - малая интенсивность колебаний ультразвуковых частот, возникающих в зонах кавитации, что не позволяет производить сверхтонкое измельчение частиц за один проход жидкости через устройство.

Цель изобретения - повышение эффективности измельчения.

Поставленная цель достигается . :тем, что ультразвуковой диспергатор, состоящий из корпуса, рабочего и приемного сопл, в которсЗм каждое сопло; снабжено коническим резонатором, причем резонатор приемного сопла размещен внутри резонатора рабочего соп10ла, снабжен заостренной пластиной, установленной в торце резонатора, при этом острие пластины направлено навстречу потоку.

Кроме того, профиль каждой грани

15 острия имеет форму зкспоненты.

При набегании потока жидкости, озвученной в зоне гидродинамической кавитации перед коническим резонато ром, на вертикальную пластину в

20 ней возбуждаются изгибные колебания собственной частоты.

При настройке пластинки в резонанс с колебаниями потока в жидкости возникают интенсивные колебания

25 ультразвуковой частоты, необходимые для сверхтонкого измельчения частиц.

Резонансная настройка ультразвукового диспергатора осуществляется перемещением рабочего сопла в осе30вом направлении по показанию милливольтметра, соединенного экранированным проводом с пьеэоэламентом, установленном внутри конического резонатора на плоской стороне титановой пластинки, закрепленной вертикално в двух узловых точках его торца.

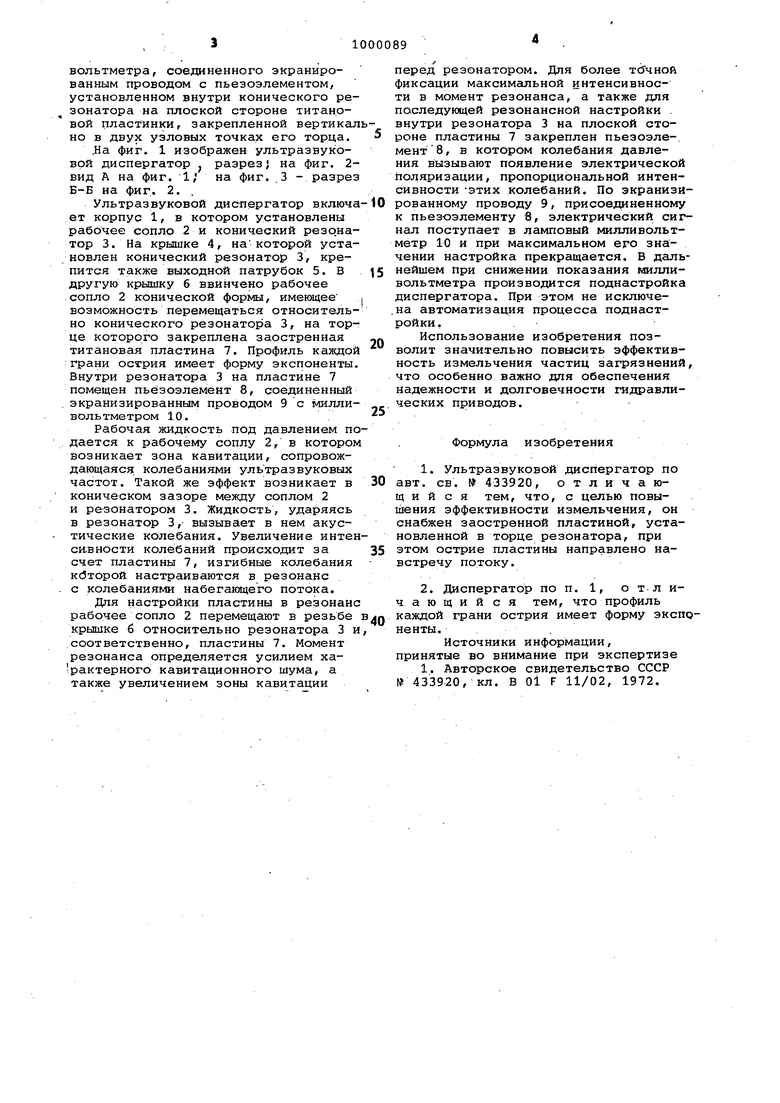

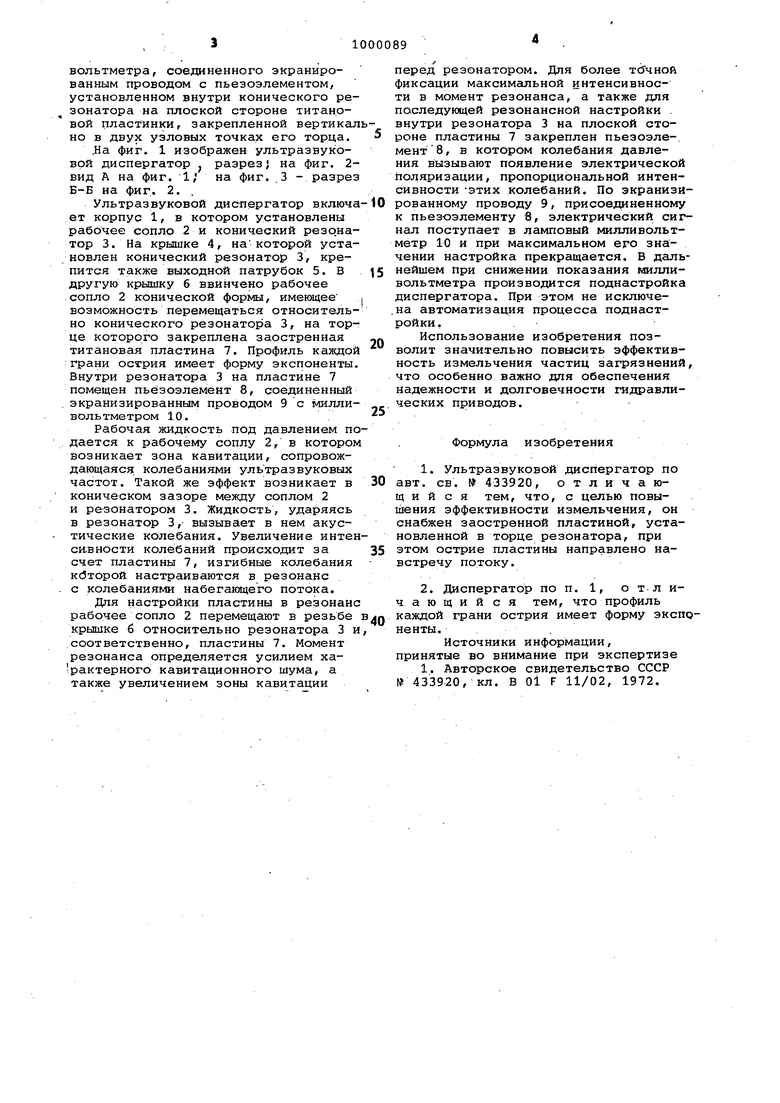

.На фиг. 1 изображен ультразвуковой диспергатор разрез; на фиг. 2вид А на фиг. 1; на фиг.,3 - разрез Б-Б на фиг. 2. .

Ультразвуковой дислергатор включа ет корпус 1, в котором установлены рабочее сопло 2 и конический резо.натор 3. На крышке 4, накоторой установлен конический резонатор 3, крепится также выходной патрубок 5. В другую крышку б ввинчено рабочее сопло 2 конической формы, имеющее возможность перемещаться относительно конического резонатора 3, на торце которого закреплена заостренная титановая пластина 7. Профиль каждой грани острия имеет форму экспоненты. Внутри резонатора 3 на пластине 7 помещен пьёзоэлемент 8, соединенный экранизированным проводом 9 с милливольтметром 10.

Рабочая жидкость под давлением подается к рабочему соплу 2, в котором возникает зона кавитации, сопровождающаяся колебаниями ультразвуковых частот. Такой же эффект возникает в коническом зазоре между соплом 2 и резонатором 3. Жидкость, ударяясь в резонатор 3, вызывает в нем акустические колебания. Увеличение интенсивности колебаний происходит за счет пластины 7, изгибные колебания ксЗторой: настраиваются в резонанс с колебаниями набегающего потока.

Для настройки пластины в резонанс рабочее сопло 2 перемещают в резьбе крышке б относительно резонатора 3 и соответственно, пластины 7. Момент резонанса определяется усилием характерного кавитационного шума, а также увеличением зоны кавитации

перед резонатором. Для более точной фиксации максимальной интенсивности в момент резонанса, а также для последующей резонансной настройки . внутри резонатора 3 на плоской стороне пластины 7 закреплен пьезоэле-, мент8, в котором колебания давления вызывают появление электрической поляризации, пропорциональной интенсивности -этих колебаний. По экранизированному проводу 9, присоединенному к пьезоэлементу 8, электрический сигнал поступает в ламповый милливольтметр 10 и при максимальном его значении настройка прекращается. В дальнейшем При снижении показания милливольтметра производится поднастройка диспергатора. При этом не исключе,на автоматизация процесса поднастройки.

Использование изобретения позволит значительно повысить эффективность измельчения частиц загрязнений что особенно важно для обеспечения надежности и долговечности гидравлических приводов.

Формула изобретения

1.Ультразвуковой диспергатор по авт. св. 433920, отличающийся тем, что, с целью повышения эффективности измельчения, он снабжен заостренной пластиной, установленной в торце резонатора, при этом острие пластины направлено навстречу потоку.

2.Диспергатор по п. 1, отличающий ся тем, что профиль каждой грани острия имеет форму экспненты..

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №433920, кл. В 01 F 11/02, 1972.

жяж«

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамический излучатель | 1983 |

|

SU1118402A1 |

| Кавитационный диспергатор | 1983 |

|

SU1126322A1 |

| Ультразвуковой диспергатор | 1980 |

|

SU893262A1 |

| РОТОРНЫЙ АППАРАТ | 2010 |

|

RU2442640C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2442641C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2223815C1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОРг-% ,-•: т* 1"t-j i ' I Ь .,.{. fis-;:: <v..-.-. j'..-г, V'^^о^:д ^-ч\::л:г.^й*• ij | 1972 |

|

SU433920A1 |

| Устройство для обработки пищевых жидких сред | 2017 |

|

RU2650269C1 |

| Устройство для аэрации жидкости | 1987 |

|

SU1527188A1 |

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

Авторы

Даты

1983-02-28—Публикация

1981-09-15—Подача