Изобретение относится к грануляции расплавленных шлаков или других материалов и может быть использовано в металлургической, химической, абразивной и других отраслях промышленно,сти, в частности в технологий производства титана.

Для получения гранул из расплавденной массы применяются различные устройства и аппараты. Известно устройство для получения частиц из огненно-жидких расплавов, содержащее корпус с коаксиально расположенными кристаллизатором переменного сечения, всасывающие патрубки, канал для ввода воды в кристаллизатор, и снабженное присоединенной к нижней части корпуса центробежной форсункой 13

Недостатком указанного устройства является то, что при поступлении закрученного потока расплава в кристаллизатор частицы расплава охлаждаются с максимальной скоростью в начальный момент времени. По мере выравнивания скоростей активного агента и частиц расплава скорость охлаждения гранул расплава снижается, что сказывается на свойствах получаемого продукта, в 4acTHftcTn на его кристаллической структуре: кристаллы имеют относительно большие размеры.

Наиболее близким к предлагаемому по технической сущности является струйный аппарат для грануляции расплава, содержащий корпус с кожухом, расположенный внутри него веасывающкй и подводящие патрубки, вихревую камеру с сужающимся к центру параболи10ческим профилем и диффузор, в котором над всасывающим патрубком установлена сквозная цилиндрическая втулка 2,15

Недостаток известного аппарата заключается в относительно низкой скорости охлаждения частиц расплава в диффузоре, не позволяющей получать продукт с необходимыми свойствами,

20 в частности мелкокристаллические гранулы титанового шлака. Это связано с тем, что относительно большая скорость охлаждения гранул расплава активным агентом достигае тся при наиболее

25 благоприятных условиях теплообмена, когда их относительные скорости велики. В дальнейшем частицы приобретают скорость активного агента и интенсивность теплообмена (охлаждения) гранул:

30 снижается.

Цель изобрете-ния - повышение качества получаемых гранул за счет увеличения скорости их охлаждения.

Лоставленная цель достигается тем что в устройстве, содержащем корпус с кожухом, расположенные внутри него всасывающий и подводящие патрубки, вихревую камеру с параболическим (профилем, сужающимся к центру, и диффузор, снабженный цилиндрической г втулкой, установленной над всасываю,щим патрубком диффузор снабжен шнеко установленным во втулке с возможностью вертикального перемещения,-при этом соотношение шага шнека к диаметру втулки составляет 0,3-0,7, а соотношение его высоты к диаметру втулки составляет 0,8-.1,5.

Шаг шнека составляет 0,3-0,7 диаметра D втулки, а высота Vi шнека 0,8-1,5 диаметра,) втулки. При этом нижний предел шага S и верхний предел высоты } шнека выбраны из условий создания небольшого гидравлического сопротивления при движении пульпы через диффузор и, в частности втулку, а верхний предел шага S и нижний предел высоты 4) - из условий торможения гранул о стенки шнека.

На чертеже показан общий вид гранулятора расплава,

Внутри корпуса 1 с цилиндрическим или конусообразным кожухом 2 расположены всасывакяций патрубок 3 для отсоса расплавленного материала, подводящие патрубки 4 для ввода активно:го агента в вихревую камеру 5 с сужающимся к центру параболическим профилем и диффузор б, В корпусе 1, состоящим из двух частей, расположены прокладки регулирования скорости выхода активного агента из вих ревой камеры 5„ В диффузоре б установлена цилиндрическая втулка 8,, внутри которой над всасывакядим патрубком 3 размещена с возможностью перемещения вдоль вертикальной оси винтообразная вставка 9 в виде шнека со штоком 10, выходящим из расположенного сверху диффузора б отводящего патрубка 11 через сальниковое уплотнение 12 и снабженным меховиком 13.

Гранулятор расплава ра ботает следующим образом,,

Активный агент, например, воду подают в вихревую камеру 5 через под водящие патрубки 4. При выходе из камеры 5 активный агент создает над всасывающим патрубком 3 разрежение.

за счет чего осуществляется отсос расплавленного материала из ванны или другой емкости (не показана). Кожух 2 корпуса I препятствует попаданию застывших кусков материала, плавающих на поверхности расплава, во всасывающий патрубок 3 и способствует равномерному его прогреву,что предотвращает образование пробок В области над всасывающим патрубком 3 и в диффузоре б внутри втулки 8 активный агент контактирует с расплавленным материалом и здесь же происходит дробление расплава с одновременным его охлаждением и транспортировкой в отводящий патрубок 11 и далее в сепаратор-отстойник (не показан), Сквозная цилиндрическая втулка 8, установленная в диффузоре 6 над патрубком 3, препятствует выхлопу воды в расплав в начальный период работы аппарата до образования гарнисажа во всасывающем патрубке 3 и выхода аппарата на стационарный режим работы. Скорость активного агента, выходящего из вихревой камеры 5, оказывает влияние на величину получаемых гранул, что регулируется с помощью прокладок 7.

Дляинтенсификации теплоообмена, обусловленного увеличением скорости активного агента относительно гранул, в диффузоре 6 внутри втулки 8 над всасывающим патрубком 3 размещен с возможностью вертикального перемещения шнек 9. При движении пульпы по шнеку 9 гранулы тормозятся о его стенки. За счет этого увеличивается скорость движения активного агента относительно гранул и возрастает скорость охлаждения частиц. Перемещение шнека 9 относительно вертикальной оси, осуществляемое вращением штока 10 в сальниковом уплотнении 12 с помощью маховика 13, позволяет регулировать скорость охлаждения гранул. Увеличивая зазор между всасывающим патрубком 3 и шнеком 9, скорость охлаждения гранул снижается и наоборот, при отсутствии этого зазора скорость охлаждения гранул максимальная.

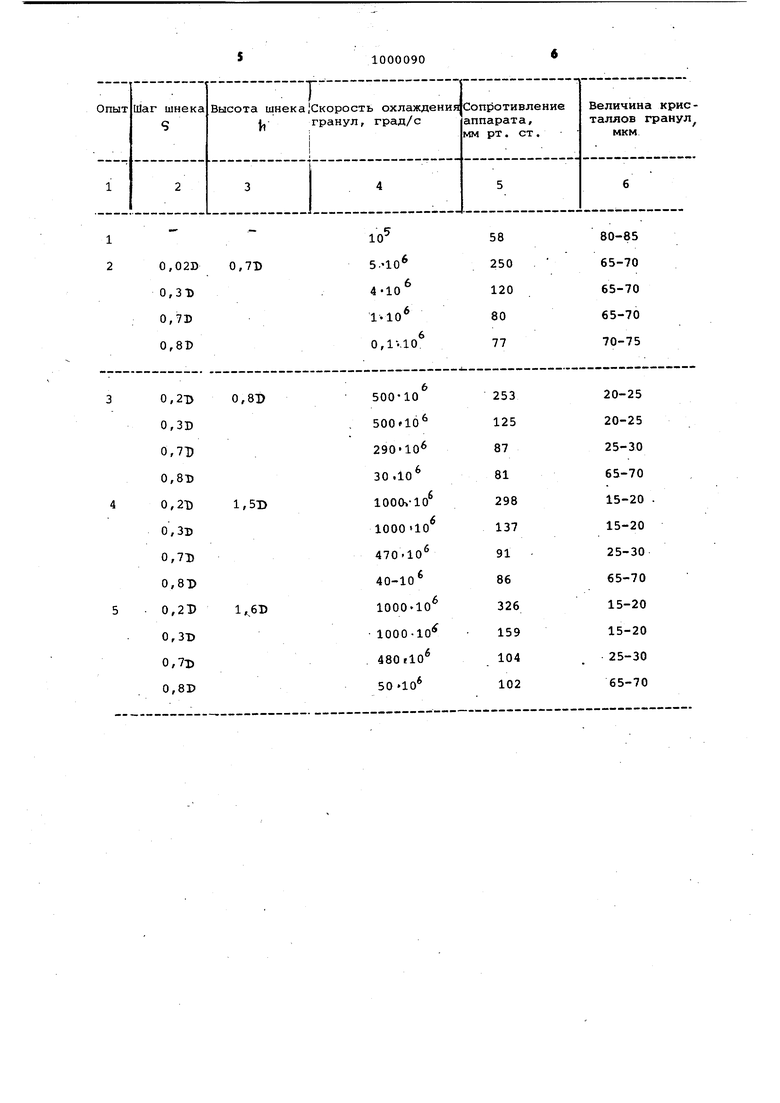

В таблице представлены результаты испытаний предлагаемого устройства при грануляции расплава титанового шлака с удельным расходом активного агента-воды 10 - 12 л/кг шлака и при отсутствии зазора между всасывающим патрубком 3 и шнеком 9,

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный аппарат для грануляции расплава | 1979 |

|

SU939054A1 |

| Струный аппарат | 1976 |

|

SU606830A1 |

| Устройство для грануляции расплава | 1978 |

|

SU706192A1 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСА И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2006 |

|

RU2320953C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ВВОДА ДОБАВОК, ПРЕИМУЩЕСТВЕННО ТЕРМОЛАБИЛЬНЫХ ДОБАВОК СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1989 |

|

RU2026731C1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| Устройство для грануляции жидкого шлака | 1988 |

|

SU1512940A1 |

Авторы

Даты

1983-02-28—Публикация

1981-10-28—Подача