Изобретение относится к области переработки металлургических шлаковых расплавов преимущественно саморассыпающихся и может быть использовано на ферросплавных или сталеплавильных предприятиях черной металлургии.

Известны установки для грануляции шлаковых расплавов, включающие устройства для диспергирования расплава на капли, приемную камеру и устройство в виде конвейера, расположенного под камерой для отвода гранул и их доохлаждения, После диспергирования капли летят по параболической траектории, охлаждаются в полете и осаждаются на конвейере Недостатком таких установок является низкий выход годного материала вследствие спекания гранул, находящихся в слое на конвейере, вследствие их высокой температуры

Для шлаков, подверженных саморассыпанию, температура гранул, находящихся в слое, выше температуры, при которой происходит рассыпание, составляющей порядка 800°С.

В слое на конвейере, а затем и в накопительном бункере вследствие низкой теплопроводности шлака, не обеспечивается термическая стабилизация структуры, что вызывает его рассыпание.

Наиболее близким по технической сущности и достигаемому эффекту (прототипом) является установка для грануляции шлаковых расплавов. Установка включает устройство для диспергирования расплава шлака на капли, приемную камеру с торцевой плитой для осаждения гранул и приемный бункер, соединенный с приемной камерой у торцевой плиты всасывающим пневмотрэн- спортным трубопроводом

СП

с

ч XI го о

Ю

Капли расплава после диспергирования шлака образуют факел, из которого по мере затухания скоростей происходит осаждение полузатвердевших частиц по всей длине приемной камеры. Часть частиц ударяется о торцевую плиту, падают во входную часть пневмотранспортного трубопровода, где происходит их доохлаждение и отводится в приемный бункер. Однако, часть частиц, осевших по длине приемной камеры на участке до входа в трубопровод, вследствие их высокой температуры спекается в слой и в последующем при охлаждении рассыпается в порошок.

Недостатком такой установки является низкий выход годного материала.

Целью изобретения является повышение выхода годного материала.

Поставленная цель достигается тем, что в установке для производства гранулированного шлака из расплавов, включающей бункер для приема расплавленного шлака, устройство для диспергирования расплава на капли, приемную камеру с воздуховодом и накопительный бункер, приемная камера выполнена в виде прямоугольного желоба, продольные боковые стенки которого в нижней части выполнены сходящимися друг относительно друга, а внутри желоба установлены продольные ступенчато расположенные и перекрывающие друг друга перегородки, воздуховод установлен на входе в камеру.

Прямоугольный желоб по длине выполнен возвышающимся и задней стенке камеры, а накопительный бункер расположен между разгрузочным торцом желоба и задней стенкой камеры.

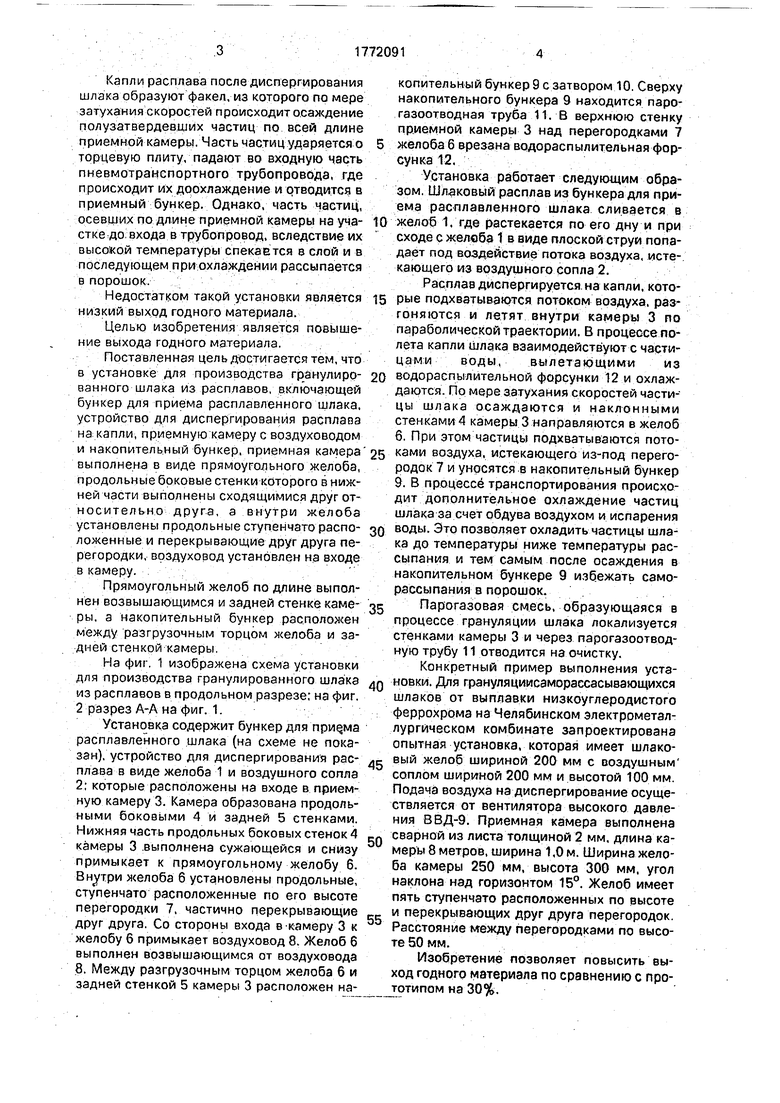

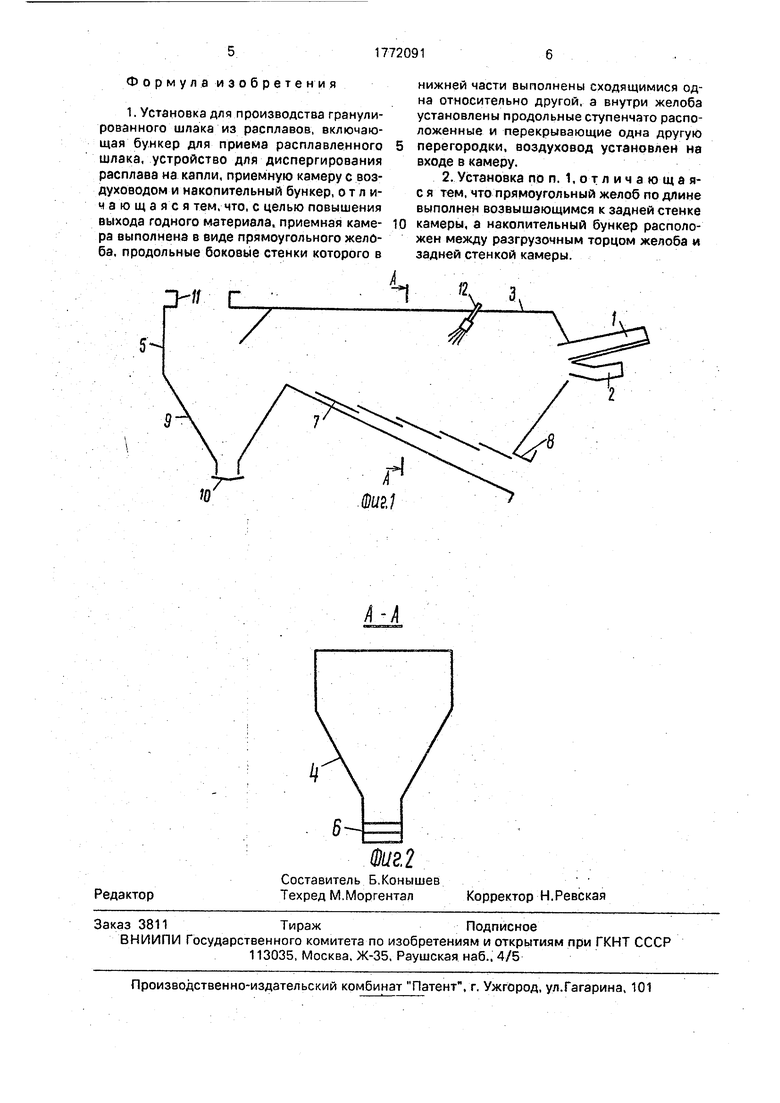

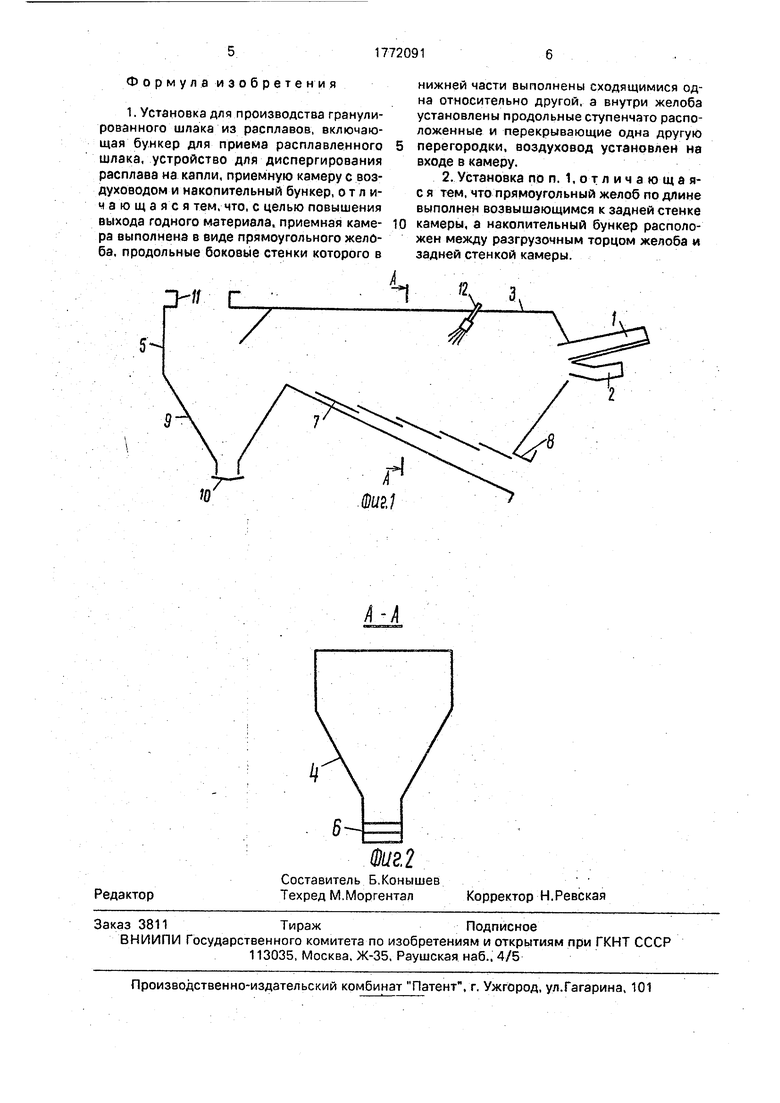

На фиг. 1 изображена схема установки для производства гранулированного шлака из расплавов в продольном разрезе; на фиг. 2 разрез А-А на фиг. 1.

Установка содержит бункер для приема расплавленного шлака (на схеме не показан), устройство для диспергирования расплава в виде желоба 1 и воздушного сопла 2; которые расположены на входе в приемную камеру 3. Камера образована продольными боковыми 4 и задней 5 стенками. Нижняя часть продольных боковых стенок 4 камеры 3 выполнена сужающейся и снизу примыкает к прямоугольному желобу 6. Внутри желоба б установлены продольные, ступенчато расположенные по его высоте перегородки 7, частично перекрывающие друг друга. Со стороны входа в камеру 3 к желобу 6 примыкает воздуховод 8. Желоб 6 выполнен возвышающимся от воздуховода 8. Между разгрузочным торцом желоба 6 и задней стенкой 5 камеры 3 расположен накопительный бункер 9 с затвором 10. Сверху накопительного бункера 9 находится паро- газоотводная труба 11. В верхнюю стенку приемной камеры 3 над перегородками 7

желоба 6 врезана водораспылительная форсунка 12.

Установка работает следующим образом. Шлаковый расплав из бункера для приема расплавленного шлака сливается в

0 желоб 1. где растекается по его дну и при сходе с желоба 1 в виде плоской струи попадает под воздействие потока воздуха, истекающего из воздушного сопла 2.

Расплав диспергируется на капли, кото5 рые подхватываются потоком воздуха, разгоняются и летят внутри камеры 3 по параболической траектории. В процессе полета капли шлака взаимодействуют с частицами воды, вылетающими из

0 водораспылительной форсунки 12 и охлаждаются. По мере затухания скоростей частицы шлака осаждаются и наклонными стенками 4 камеры 3 направляются в желоб б. При этом частицы подхватываются пото5 ками воздуха, истекающего из-под перегородок 7 и уносятся в накопительный бункер 9. В процессе транспортирования происходит дополнительное охлаждение частиц шлака за счет обдува воздухом и испарения

0 воды. Это позволяет охладить частицы шлака до температуры ниже температуры рассыпания и тем самым после осаждения в накопительном бункере 9 избежать саморассыпания в порошок.

5 Парогазовая смесь, образующаяся в процессе грануляции шлака локализуется стенками камеры 3 и через парогазоотвод- ную трубу 11 отводится на очистку.

Конкретный пример выполнения устзQ новки. Для грануляциисаморассасывэющихся шлаков от выплавки низкоуглеродистого феррохрома на Челябинском электрометаллургическом комбинате запроектирована опытная установка, которая имеет шлакос вый желоб шириной 200 мм с воздушным соплом шириной 200 мм и высотой 100 мм. Подача воздуха на диспергирование осуществляется от вентилятора высокого давления ВВД-9. Приемная камера выполнена

п сварной из листа толщиной 2 мм, длина камеры 8 метров, ширина 1,0 м. Ширина желоба камеры 250 мм, высота 300 мм, угол наклона над горизонтом 15°. Желоб имеет пять ступенчато расположенных по высоте

5 и перекрывающих друг друга перегородок. Расстояние между перегородками по высоте 50 мм.

Изобретение позволяет повысить выход годного материала по сравнению с прототипом на 30%.

Формула изобретения

1. Установка для производства гранулированного шлака из расплавов, включающая бункер для приема расплавленного шлака, устройство для диспергирования расплава на капли, приемную камеру с воздуховодом и накопительный бункер, отличающаяся тем, что, с целью повышения выхода годного материала, приемная камера выполнена в виде прямоугольного желоба, продольные боковые стенки которого в

нижней части выполнены сходящимися одна относительно другой, а внутри желоба установлены продольные ступенчато расположенные и перекрывающие одна другую перегородки, воздуховод установлен на входе в камеру.

2. Установка по п. 1,отличающая- с я тем, что прямоугольный желоб по длине выполнен возвышающимся к задней стенке камеры, а накопительный бункер расположен между разгрузочным торцом желоба и задней стенкой камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции шлакового расплава | 1982 |

|

SU1357381A1 |

| Установка для переработки металлургического шлакового расплава | 1977 |

|

SU963460A3 |

| Установка для грануляции силикатных расплавов | 1973 |

|

SU522151A1 |

| Главный желоб доменной печи | 1977 |

|

SU908808A1 |

| ОСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЬ! | 1972 |

|

SU334198A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2534691C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

Сущность изобретения: установка содержит бункер для приема расплавленного шлака, устройство для диспергирования расплава на капли, приемную камеру с воздуховодом и накопительный бункер. Приемная камера выполнена в виде прямоугольного желоба, продольные боковые стенки которого в нижней части выполнены сходящимися. Внутри желоба установлены продольные ступенчато расположенные и перекрывающие друг друга перегородки. Воздуховод установлен на входе в камеру. Прямоугольный желоб по длине выполнен возвышающимся к задней стенке камеры, а накопительный бункер расположен между разгрузочным торцом желоба и задней стенкой камеры. 2 ил.

1И С

ю

| Установка для переработки металлургического шлакового расплава | 1977 |

|

SU963460A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-26—Подача