(54) СПСХЗОБ ПОРИЗАЦИИ РАСПЛАВЛЕННОГО ШЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поризации расплавленного материала и устройство для его осуществления | 1984 |

|

SU1191434A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Установка для производства шлаковой пемзы | 1987 |

|

SU1475896A1 |

| Устройство для производства шлаковой пемзы | 1980 |

|

SU948930A1 |

| Установка для производства шлаковой пемзы | 1977 |

|

SU719977A1 |

I

Изобретение относится к получению строительных материалов иа расплавов металлургических шлаков и может быть использовано для щюизводства прокатанных теплоизоляанонных {юделий и стеновых материалов из nqpuaoBaHHoro расплава доменного шпака на металлургйЕческих заводах.

Наиболее близким по технической сущности к предлагаемому является струйный способ получения пемзы, который заключается в том, что в специальной желобча-гой конструкции стсруйных аппаратов расплав доменного шлака щюбится; перемешивается с водой, для чего используется воздух или пар {.И

Струйный аппарат имеет открытую сверху приемную камеру, на дне которой вплотную к стенкам установлено рабочее сопло, имеющее в сечение форму сегмента. На сопле между щеками приемной камеры - плоский направлыющий лоток, имеющий 1фофиль тупого угла. Лоток и сегментное сопло могут одновременно передвигаться относитбльно других частей струйного аппарата. Все части аппарата, в том числе и шпакоподаюЕций лоток, имеют водяное охлаждение.

При работе аппарата струя расплава, стекающая из подводящего желоба, попадает на направляющий лоток и растекается по нему потоком небольщой толщины. Шфйна потока равна щирине рабочего сопла и немного меньше диаметра камеtoры смешения. Стекая с направляющего лотка, расплав пересекает струю сжатого воздуха с распыленной в нем водой, которой, воздействуя на струю расплава, разбивает ее на гранулы и увлекает их в

IS камеру смещения.

Вследствие того, что сопло расположено в нижней части приемной камеры, в которой отсутствует мертвое пространство, струя сжатого воздуха имеет возмож20ность выбросить осевшие в низу, гранулы из приемной камеры смешения. Так как расстояние по вертикали между соплом и верхней частью щзиемной камеры достаточно велико, то грайулы на нее не налипают. В камере смешения жидкиегранулы шлакового расплава интенсМ&нб перемешиваются с водно-воздушной смесью. Камера смещения обеспечивает надежность работы струйного аппарата, а также возможность равномерного и интенсивного вспучвания расплава шлака.

Захват частиц воды, воздуха, пара, а также выделение из охладающегося шлакового расплава растворенных в нем газов приводят к тому, что гранулы интенсивно поризуются. ГТпастичные еще гранупы вместе с каплями не успевшей испариться воды с богаьшой скоростью выбрасываются из камеры и ударяются об экра на котором они агломерируются (спипают- ся) в небольшие, еще пластичные куски, а затем под влиянием силы тяжести отваливаются от экрана и падают вниз. Некоторая часть отдельных гранул, отражаясь от экрана, сразу падает вниз. Небольшие куски шлаковой пемзы и еще пластичные гранулы соединяются внизу в крупные глыбы в приемном устройстве, находящемся под экраном. На экран и поверхность Щ)угих хфиемных устройств попадаЕот также и капли воды, не усвоенные в струйном аппарате, продолжая поризацию шлакового расплава.

Средняя объемная масса шлаковой пемзы в куске, получаемой струйным способом, составляет для пемзы из верХ них шлаков il98-142O кг/м, а из нижних шлаков - 1150-117 О кг/м. т.е. плотность сравнительно высокая.

Известный способ поризации расплавленного шлака для получения пемзы струйным аппаратом имеет существенные недостатки, которые заключаются в том, что пемзовидный шлаковый расплав в еще пластическом состоянии имеет недостаточно равномерно распределенные , а также размер пс весьма- неодинаков и колеблется в пределах от 1 до 1525 мм. Это не позволяет получить из такого расплава высокое качество прокарч танных теплоизоляционных и стеновых строительных изделий и материалов, а также снижает производительность установок переработки из-за низкой прочности получаемого материала, так как его невозможно прокатывать с высокой скоростью из-за разрушения.

Цель изобретения - увеличение производительности процесса, равномерности поризации шлака по объему и повышение качества продукции.

Указанная цель достигается тем, что в способе поризации расплавленного шлака, включающем вспучивание путем введения в шлак пара и воды с последующим охлаждением, вспучивание ведут прк равномерном введении в шлак и воды при весовом соотношении (4-2О) : 1 с одновременным поддерживанием температуры шлака в пределах 1350-15OCf С, а охлаждение шлака до 115О-1250С осуществляют со скоростью 5-50 град/с.

Предлагаемый способ осуществляется |В устройстве для поризации расплавленного шлака, содержащем устройство для подачи щлака, щэиемную емкость с установленным в ней устройством для подачи пара и воды.

В предлагаемом устройстве приемная , емкость снабжена трубчатым теплообменником (охладителем) с отношением шага труб к их диаметру, равным 3 - 8, а устройство для подачи пара и воды выполнено в виде установленных в шахматном порядке рядов труб с соплами, выполненными в нижней по ходу движения расплавленного шлака части труб в секторе 120-150°.

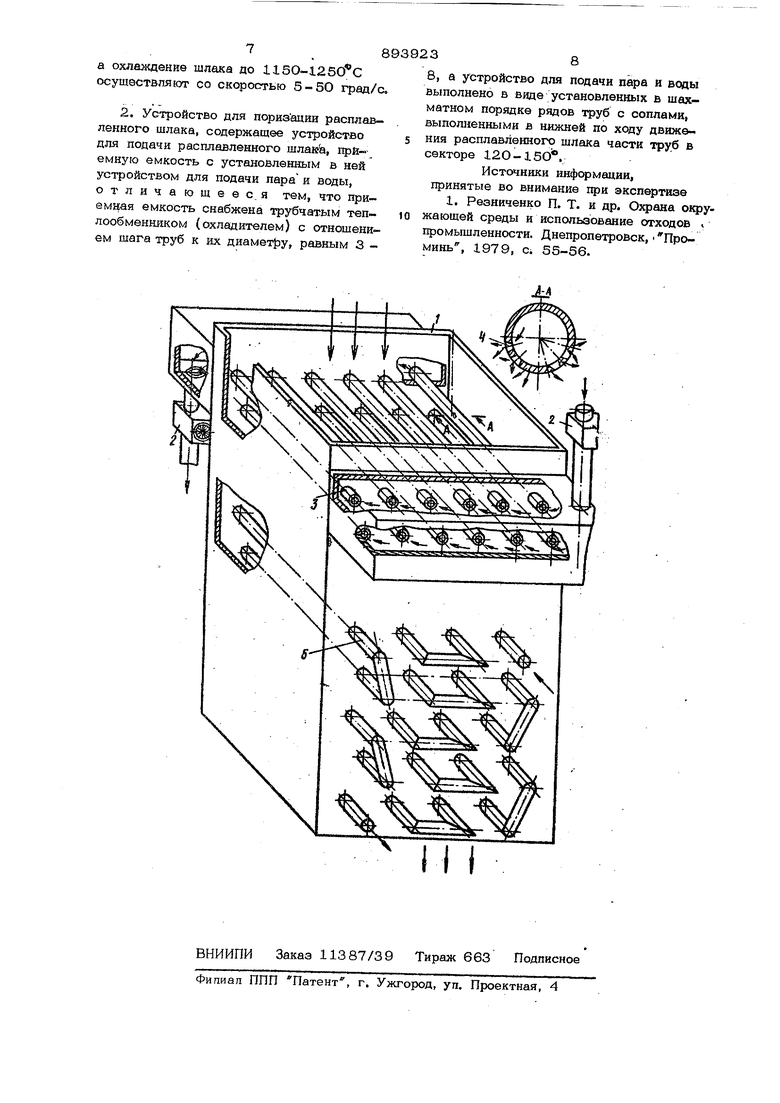

На чертеже изображено устройство для поризации расплавленного шлака.

Устройство для осуществления способа поризации расплавленного шлака содержит корпус 1 гфиемной емкости, который соединен с устройством 2 для подачи пара и воды. Корпус 1 представляет собой прямоугольный короб, который пронизан двумя рядами труб поризатора 3, содержащих сопла 4 для равномерного по объему вдувания в расплав щлака поризующего агента - пара или воды, или их смеси. Второй пучок труб распо ложен ниже первого и представляет собой охлаждаемые трубы теплообменника (охладите ля) 5, которые расположены в нескольно рядов.

Способ осуществляется следующим образом.

Шлаковый расплав от доменных печей привозят на установку шлакопереработки в шлаковых ковшах объемом 16 м на щлаковозах. В соответствии с технологическим режимом в приемную емкость насыщенный водяной пар с водой вводят равномерно в виде струй по всему объе-. му ШЛ61КОВОГО расплава, температуру которого поддерживают в пределах 1350 1500 С. Если температуру шлака вьщерживать ниже , то невозможно дортичь равномерного распределения пор в 5 расплаве ва-аа высокой вязкости шпака и образования пор большого диаметра до 20-30 мм. Если же темп атуру поддерживать более , то возникнут трудности с подогревом шлака, таа как при выпуске из доменной печн температура шлака достигает , а тфи перевозке расплава от печи на установку обычно температура снижается на 10О200°С. Следует отметить, что в предлагаемом способе размер пор и их количество в расплаве шлака регулируют весовым соотношением подводимого пара и воды в пределах 4: 1 - 20 :1 и количеством 1ЩЭОВОДЯНОЙ смеси, приходяшимся на единицу объема шлакового расплава. После насыщения шлакового расплава равномерными порами диаметром в преда1Лах 1-5 мм при температуре более 1350С цоризованный расплав поступает в нижнюю часть корпуса устройства, где находится система 5 труб, по котсфым циркулирует хладагент, наприм охлаждаемая нижней части корпуса пориэованвьШ шлаковый расплав по всему объему равномерно охл 1ждают со скоростью 5 - 50 град/с до 115О-125О С. Температуру принимают для вязких шлаков, а температуру расплава на выходе 1150 С для маловязких шлаков, так как шлаки доменных печей раеэных металлургических районов страны весьма отличакггся по своим свойствам. Если же температуру шлака на выходе оз корпуса 1 емкости .поддерживают ниже , то возможно залипание к выход из строя всего уст ройства из-аа затвердения шлакового пористого расплава, а если выше 125О С, то пористый шлаковый расплав трудно будет охладить в валках, чтобы получить стабильное высокое качество прокатанного стеновтач) материала (так как не потерявший еще жидкотекучестн расплав будет оседать гфи дальнейшем остывании и плотность его будет неравномерно изменяться с образованием каверн и внут шгах раковин в прокатанном материале) Высокое качество поризации, т.е. равномерность и равенство пор в шлаковом расплаве достигается еще и тем, что быстро фиксируют и стабилизируют полученное пористое состояние расплава путем быстрого и регулируемого охлажде ния со скоростью 5 - 5О град/с и таким образом не дают возможности порам сливаться и перемещаться при движении поризованного шлака. 23в Для обеспечения равномерного рас|Предэления пор в шлаковом расплаве conпа на пориауквдих трубах устройства выполнены в нижней части поверхности поризующих труб в секторе 120-150, а трубы поризатора установлены в несколько рядов, например в 3 ряда, которые располагают в шахматном порздке по высоте таким образом, что вся масса шлакового расплава, проходящая с наружной части труб поризатора, равномерно пронизывается мелкими струйками пара с водой. Трубы охладителя 5 в нижней части устройства расположены с относительным шагом А : Д 3 - 8, где А шаг труб; Д - диаметр труб. Если трубы приблизить друг к другу на расстояние менее 3 диаметров то это приводит к быстрому з 1ливанию шлаков в системы труб охлаждения и выходу устройства из строя. Если же трубы удалить друг от друга на расстояние более 8 диаметров, то это не обеспечит эффективного быстрого охлаждения шлакового поризовашюго расплава до 115О°С. Трубы охладителя 5 располагаются в несколько рядов, неофимер шесть, чтобы обеспечить быстрое и достаточное охлаждение горизонтального ШЛЁ1КОВОГО расплавеи С целью повышения эффективности охладителя периодически проводят щюфилактику, расплавляя застывший слой сплава на трубах поступаюшим с верхних слоев расплавленным шлаком с температурой при отключении на не которое время подачи воды или другого хладагента на охладитель. Преимуществом предлагаемого способа является равномерность поризации шлака по всему объему, а также возможность регулирования размерами и количеством пор. Фбрмула изобретения 1. Способ поризации расплавленного шлака, включающий вспучивание путем введения в шлак пара и воды с последующим охлаждением, отличающиАс я тем, что, с целью увеличения производительности процесса, распределенные поризации шлака по объему и повышения качества продукции, вспучивание ведут при равномерном введении в шлак пара и воды при весовом соотношений 4 - 20, 1 с одновременным поддерживанием тем- перат ры-шлака в пределах 135О - 1500 С,

а охлаждение шлака до И5О-1250 С осуществляют со скоростью 5-50 град/с.

Источники информации, принятые во внимание при экспертизе

М

Авторы

Даты

1981-12-30—Публикация

1980-07-16—Подача