СП

1чЭ

со

4:

аг.2

подвода расплава, над которым размещен перекрытьй кожухом 2 гранулятор 3, выполненньй из торцовых дисков со связями, закрепленных на валу, под- шипники которого установлены на площадках, опирающихся йа узлы вертикалного перемещения, соединенные с рамой 12, к которой посредством кронштейнов прикреплены направляющие с кольцевыми пазами 15, расположенные сроено между собой, но эксцентрично

относительно оси вала. На дисках закреплены оси 16, входящие в отверстия торцовых стенок 17 черпаков 18. Каждый черпак 18 имеет ножевую 19 и заднюю 20 стенки. На торцовых стенках 17 черпаков. 18 установлены пальцы 21 р,с рбликами 22, входящими в кольцевые пазы 15. Кожух 2 снабжен патрубками 24, 25 транспортировки гранул и подвода-отвода нагреваемого воздуха, 3 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения граншлака | 1980 |

|

SU990710A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Установка для грануляции шлакового расплава | 1990 |

|

SU1710530A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| Установка для переработки жидкого доменного шлака | 1976 |

|

SU753809A1 |

| Установка для грануляции силикатных расплавов | 1973 |

|

SU522151A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| СИСТЕМА ДЛЯ ГРАНУЛЯЦИИ ШЛАКА | 2015 |

|

RU2660475C1 |

| Установка для грануляции шлакового расплава | 1980 |

|

SU925893A1 |

Изобретение относится к металлургической теплотехнике и может быть использовано для грануляции расплавленного шлака в черной, цветной металлургии и в других областях, связанных с пирометаллургическим производством, например литейным, химическим. Цель изобретения - повышение надежности, обеспечение заданного гранулометрического состава за счет дозированной подачи расплава и обеспечения регулирования угла транспортирования и линейной скорости полета. Устройство состоит из желоба 1 для подвода расплава, над которым размещен перекрытый кожухом 2 гранулятор 3, выполненный из торцовых дисков со связями, закрепленных на валу, подшипники которого установлены на площадках, опирающихся на узлы вертикального перемещения, соединенные с рамой 12, к которой посредством кронштейнов прикреплены направляющие с кольцевыми пазами 15, расположенные соосно между собой, но эксцентрично относительно оси вала. На дисках закреплены оси 16, входящие в отверстия торцовых стенок 17 черпаков 18. Каждый черпак 18 имеет ножевую 19 и заднюю 20 стенки. На торцовых стенках 17 черпаков 18 установлены пальцы 21 с роликами 22, входящими в кольцевые пазы 15. Кожух 2 снабжен патрубками 24,25 транспортировки гранул и подвода-отвода нагреваемого воздуха. 3 з.п.ф-лы, 6 ил.

Изобретение относится к металлургической теплотехнике и может быть использовано для грануляции расплавленного шлака в черной, цветной металлургии и в других областях, связанных с пирометаллургическим производством, например, литейным, химическим.

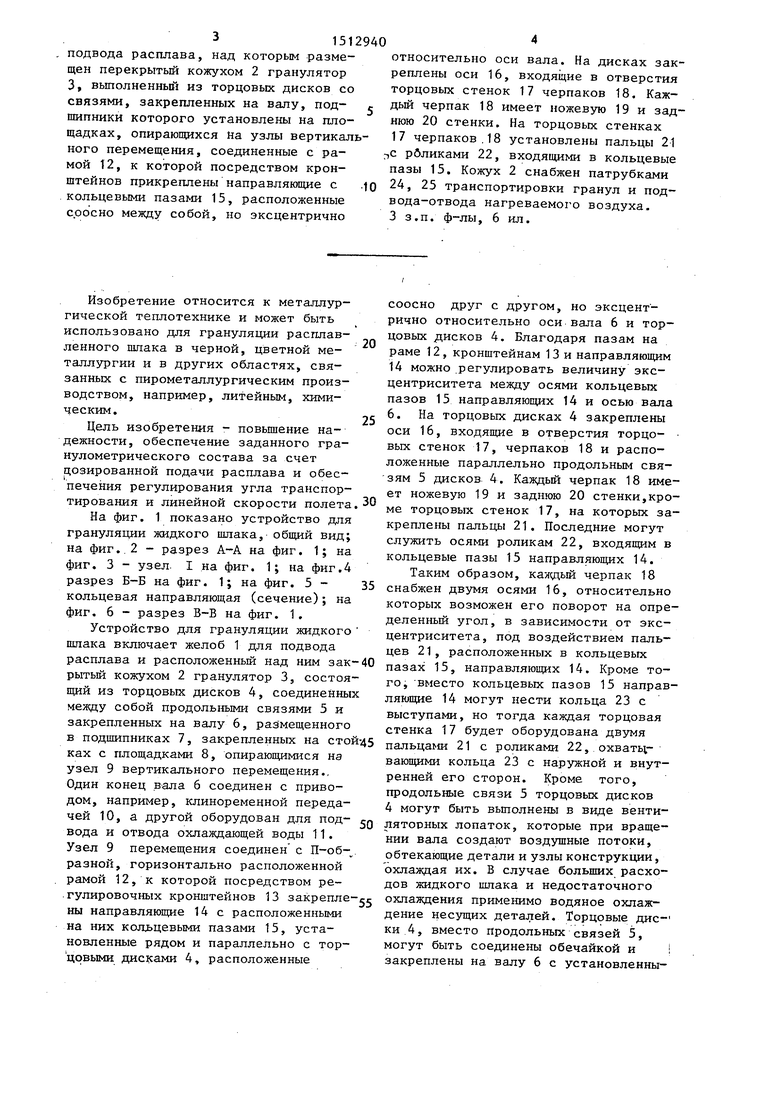

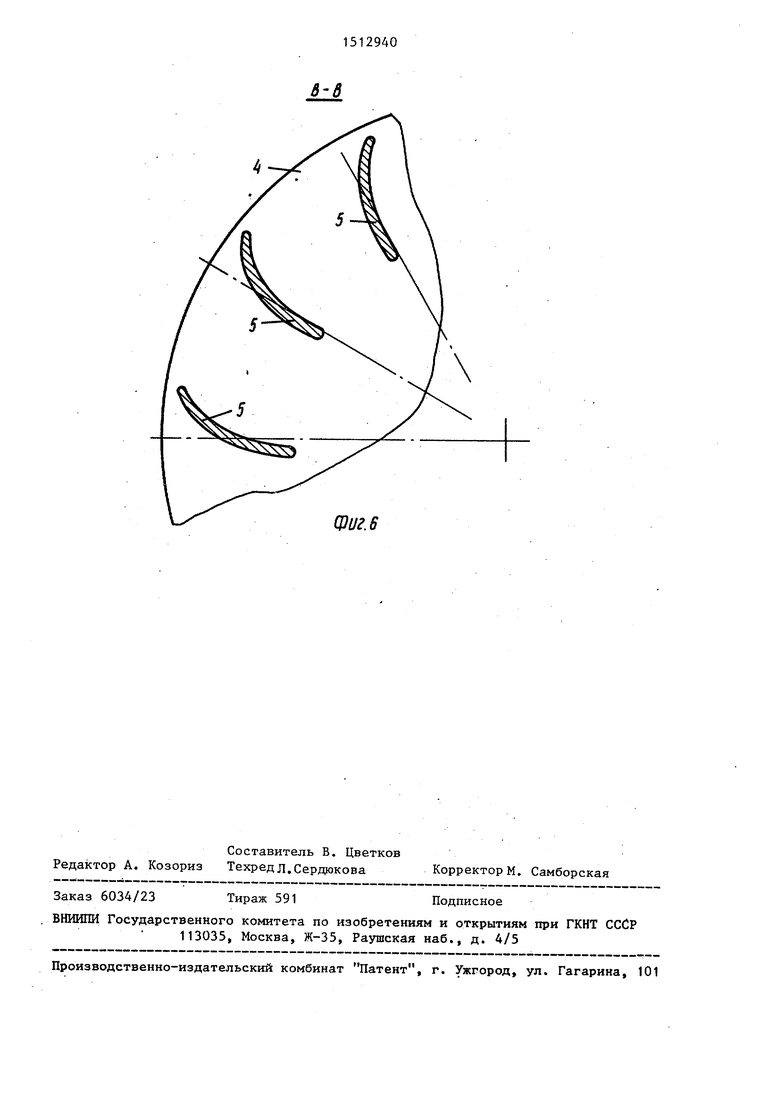

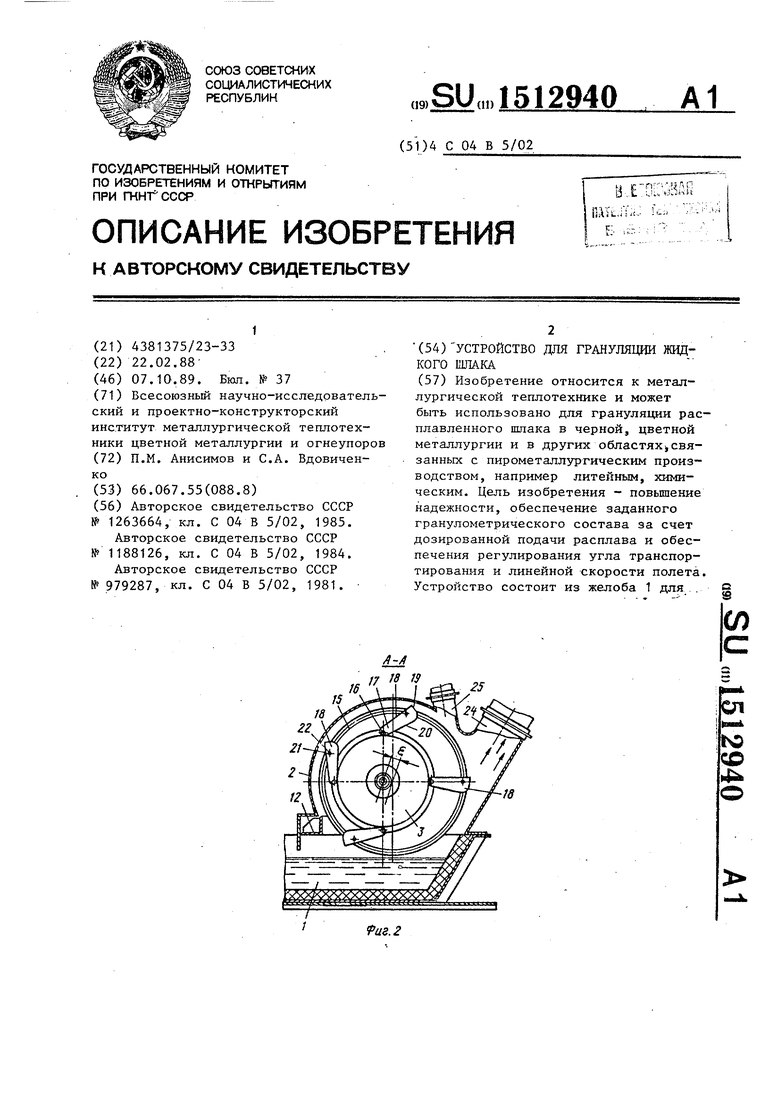

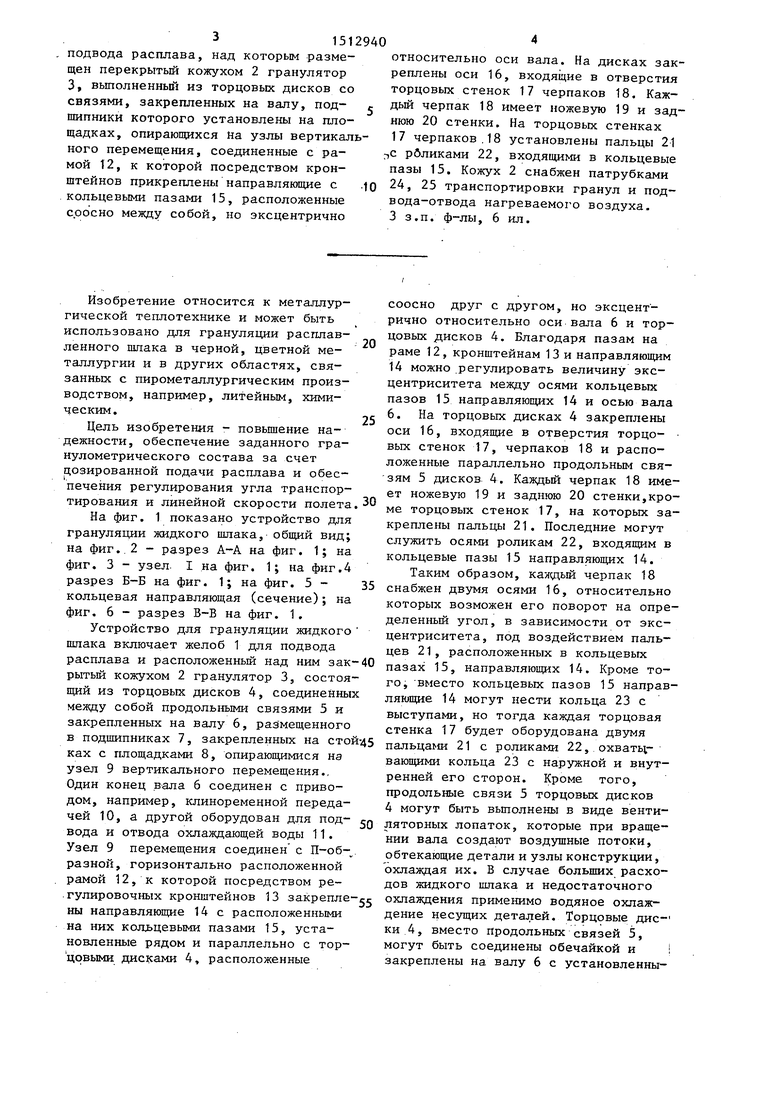

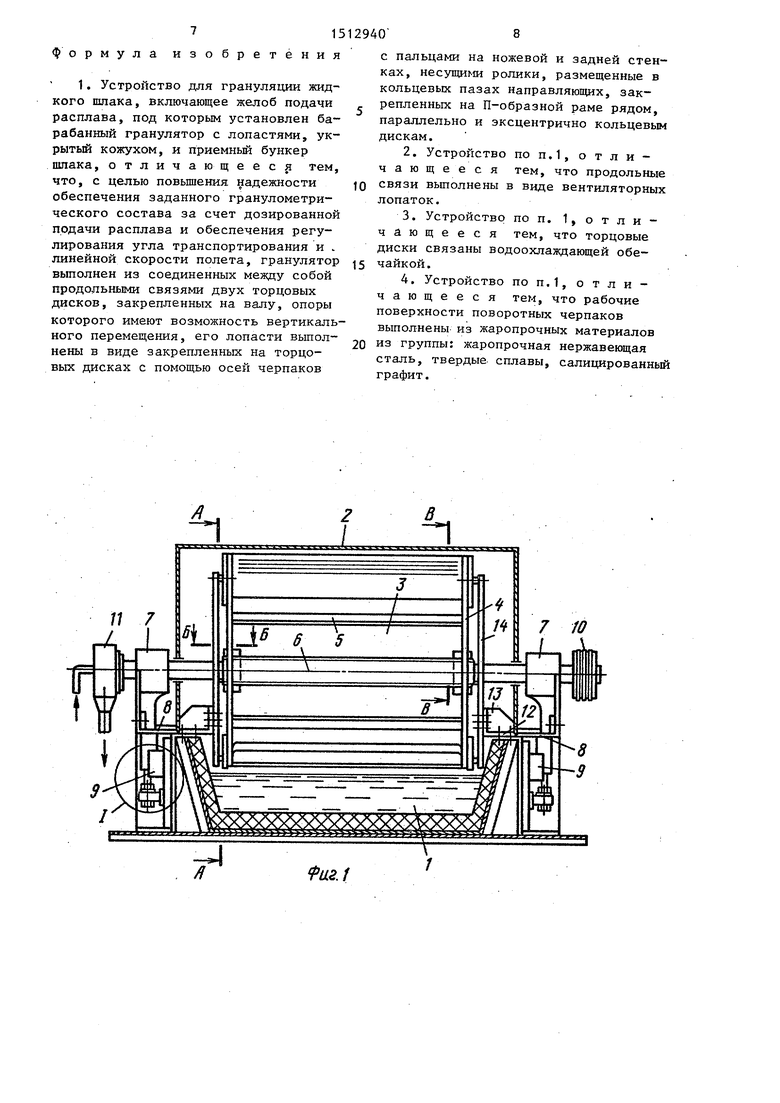

Цель изобретения - повышение надежности, обеспечение заданного гранулометрического состава за счет дозированной подачи расплава и обеспечения регулирования угла транспортирования и линейной скорости полета На фиг. 1 показано устройство для грануляции жидкого шлака, общий вид; на фиг..2 - разрез А-А на фиг. 1; на фиг. 3 - узел. I на фиг. 1; на фиг.4 разрез Б-Б на фиг. 1; на фиг. 5 - кольцевая направляющая (сечение); на фиг. 6 - разрез В-В на фиг. 1.

Устройство для грануляции жидкого пшака включает желоб 1 для подвода расплава и расположенный над ним зак рытый кожухом 2 гранулятор 3, состоящий из торцовых дисков 4, соединенны между собой продольными связями 5 и закрепленных на валу 6, раз мещенного в подшипниках 7, закрепленных на сто ках с площадками 8, опирающимися на узел 9 вертикального перемещения., Один конец .вала 6 соединен с приводом, например, клиноременной передачей 10, а другой оборудован для подвода и отвода охлаждающей воды 11. Узел 9 перемещения соединен с П-образной, горизонтально расположенной рамой 12, к которой посредством регулировочных кронштейнов 13 закрепле ны направляющие 14 с расположенными на них колд.цевыми пазами 15, установленные рядом и параллельно с торцовыми дисками 4, расположенные

0

5

30

35

40 -дз с

50

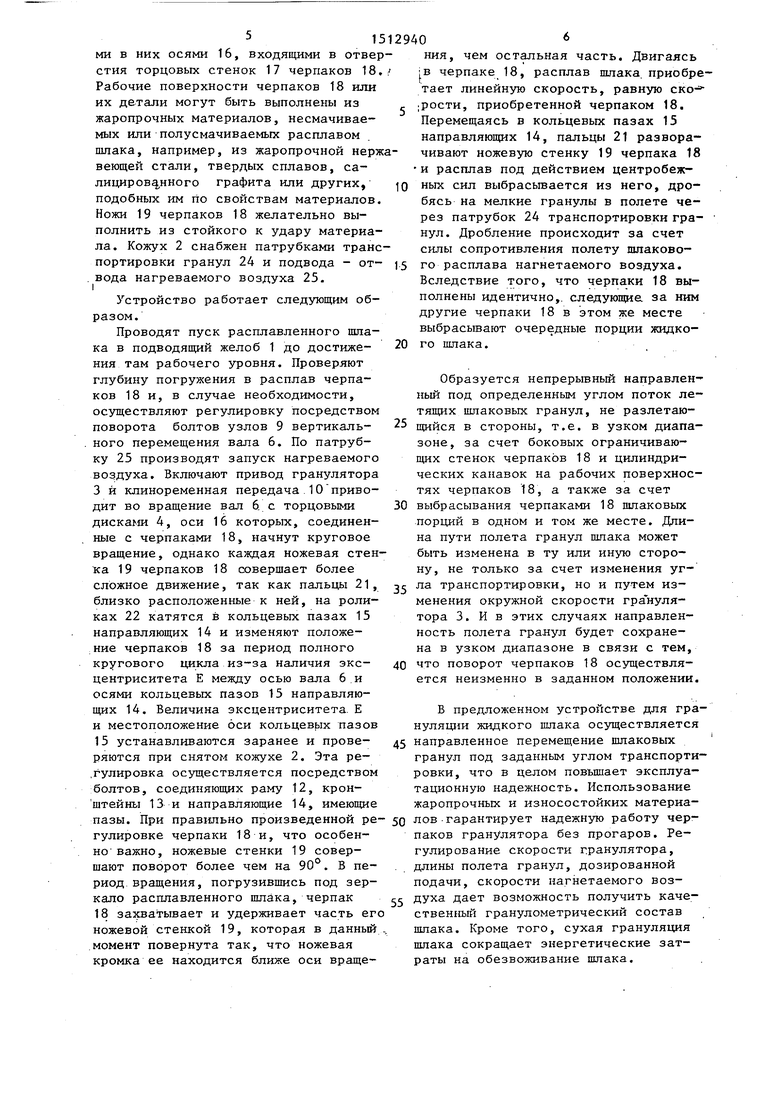

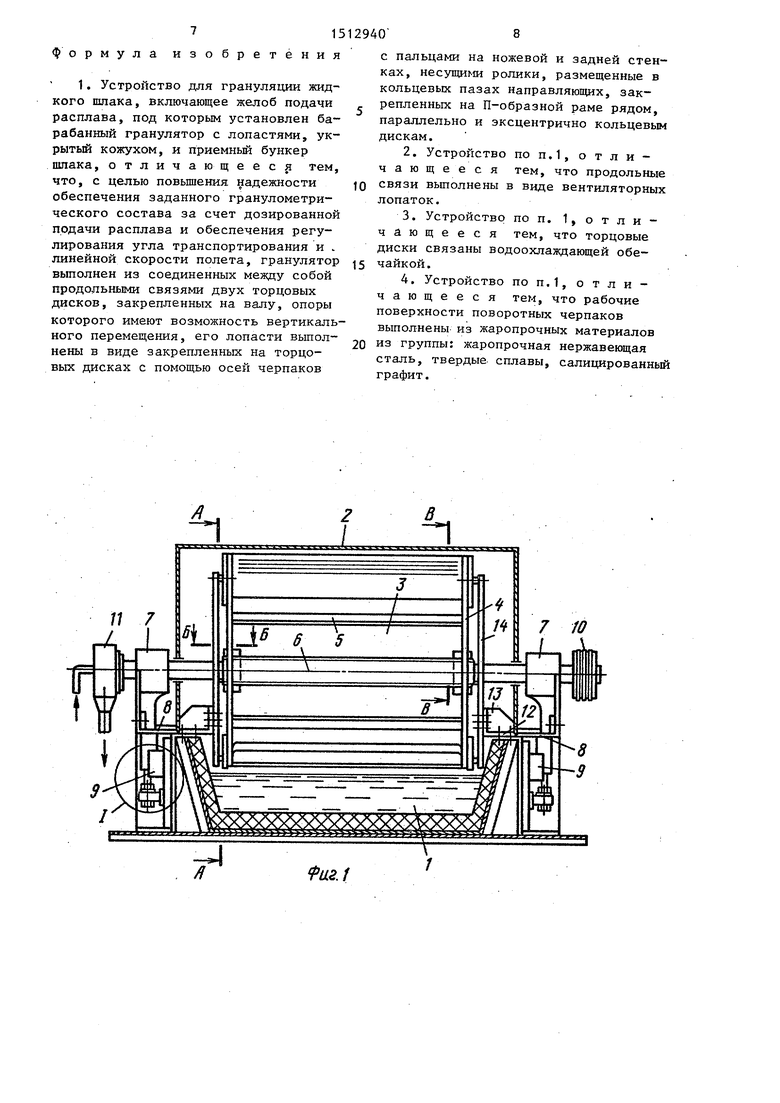

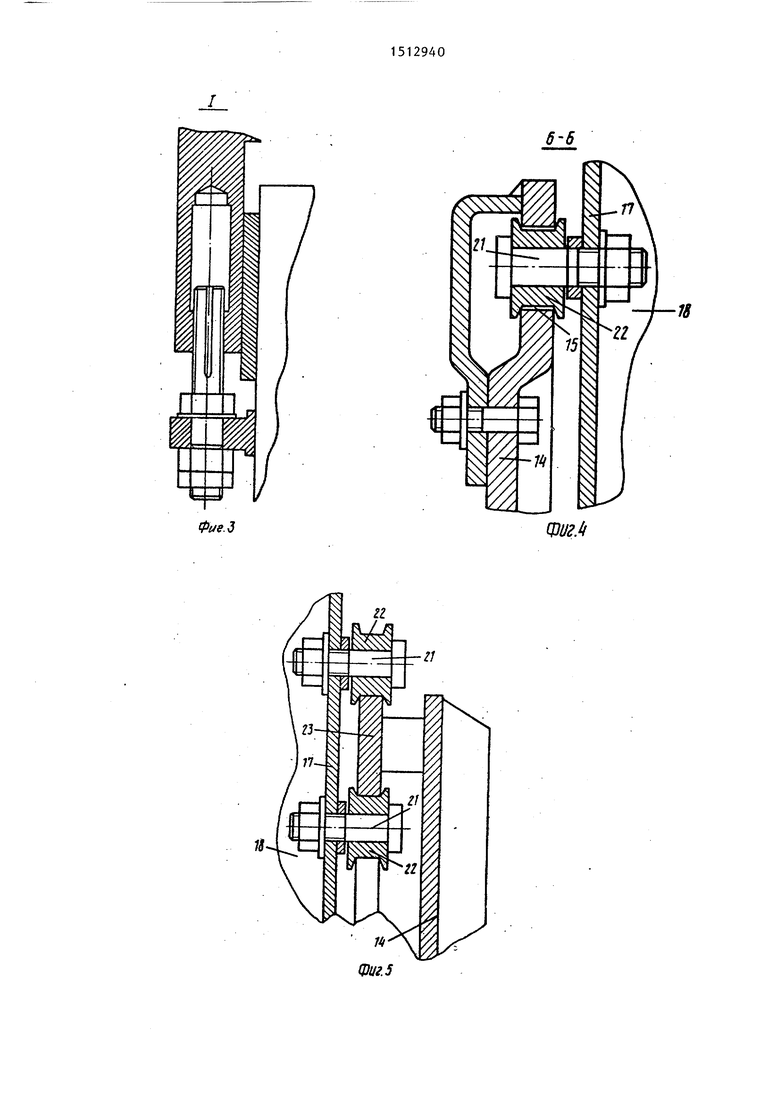

соосно друг с другом, но эксцентрично относительно оси вала 6 и торцовых дисков 4. Благодаря пазам на раме 12, кронштейнам 13 и направляющим 14 можно .регулировать величину эксцентриситета между осями кольцевых пазов 15 направляющих 14 и осью вала 6. На торцовых дисках 4 закреплены оси 16, входящие в отверстия торцо- вых стенок 17, черпаков 18 и расположенные параллельно продольным свя- зям 5 дисков 4. Каждый черпак 18 имеет ножевую 19 и заднюю 20 стенки,кроме торцовых стенок 17, на которых закреплены пальцы 21. Последние могут служить осями роликам 22, входящим в кольцевые пазы 15 направляющих 14. Таким образом, каиздьш черпак 18 снабжен двумя осями 16, относительно которых возможен его поворот на определенный угол, в зависимости от эксцентриситета, под воздействием пальцев 21, расположенных в кольцевых пазах 15, направляющих 14. Кроме того, вместо кольцевых пазов 15 направляющие 14 могут нести кольца 23 с выступами, но тогда каждая торцовая стенка 17 будет оборудована двзшя пальцами 21 с роликами 22, охвать;- вающими кольца 23 с наружной и внутренней его сторон. Кроме того, продольные связи 5 торцовых дисков 4 могут быть вьтолнены в виде вентиляторных лопаток, которые при вращении вала создают воздущные потоки, обтекающие детали и узлы конструкции, охлаждая их. В случае больших расходов жидкого шлака и недостаточного охлаждения применимо водяное охлаждение несущих деталей. Торцовые дис- ки 4, вместо продольных связей 5, могут быть соединены обечайкой и I закреплены на валу 6 с установленны51512940

ми в них осями 16, входящими в отвер- тшя.

стия торцовых стенок 17 черпаков 18,: Рабочие поверхности черпаков 18 или их детали могут быть выполнены из жаропрочных материалов, несмачиваемых или полусмачиваемых расплавом шлака, например, из жаропрочной нержавеющей стали, твердых сплавов, са- лициров нного графита или других, подобных им по свойствам материалов. Ножи 19 черпаков 18 желательно выполнить из стойкого к удару материала. Кожух 2 снабжен патрубками трансI B черпаке 18, расплав шлака, приобре тает линейную скорость, равную ;рости, приобретенной черпаком 18. Перемещаясь в кольцевых пазах 15 направляющих 14, пальцы 21 разворачивают ножевую стенку 19 черпака 18 и расплав под действием центробежных сил выбрасьтается из него, дробясь на мелкие гранулы в полете через патрубок 24 транспортировки гра- нул. Дробление происходит за счет силы сопротивления полету шлаковопортировки гранул 24 и подвода - от- .5 го расплава нагнетаемого воздуха.

Вследствие того, что черпаки 18 выполнены идентично,, следующие за ним

. вода нагреваемого воздуха 25.

5 стройство работает следующим образом.

Проводят пуск расплавленного шлака в подводящий желоб 1 до достижения там рабочего уровня. Проверяют глубину погружения в расплав черпаков 18 и, в случае необходимости, осуществляют регулировку посредством поворота болтов узлов 9 вертикального перемещения вала 6. По патрубку 25 производят запуск нагреваемого воздуха. Включают привод гранулятора 3 и клиноременная передача 10 приводит во вращение вал 6. с торцовыми дисками 4, оси 16 которых, соединенные с черпаками 18, начнут круговое вращение, однако каждая ножевая стенка 19 черпаков 18 совершает более

другие черпаки 18 в этом же месте выбрасывают очередные порции жидко- 20 го шлака.

Образуется непрерьгоный направленный под определенным углом поток летящих шлаковых гранул, не разлетаю-

25 щийся в стороны, т.е. в узком диапазоне, за счет боковых ограничивающих стенок черпаков 18 и цилиндрических канавок на рабочих поверхностях черпаков 18, а также за счет

30 выбрасывания черпаками 18 шлаковых порций в одном и том же месте. Длина пути полета гранул шлака может быть изменена в ту или иную сторону, не только за счет изменения угсложное движение, так как пальцы 21, с ла транспортировки, но и путем изблизко расположенные к ней, на роликах 22 катятся в кольцевьпс пазах 15 направляющих 14 и изменяют положе- ;Ние черпаков 18 за период полного кругового цикла из-за наличия эксцентриситета Е между осью вала 6 и осями кольцевых пазов 15 направляющих 14. Величина эксцентриситета. Е и местоположение оси кольцевых пазов 15 устанавливаются заранее и проверяются при снятом кожухе 2. Эта ре- .гулировка осуществляется посредством болтов, соединяющих раму 12, крон- штейны 13 и направляющие 14, имеющие

40

менения окружной скорости гранулятора 3. И в этих случаях направленность полета гранул будет сохранена в узком диапазоне в связи с тем, что поворот черпаков 18 осуществляется неизменно в заданном положении

Б предложенном устройстве для гр нуляции жидкого шлака осуществляетс 45 направленное перемещение шлаковых

гранул под заданным углом транспорт ровки, что в целом повъш1ает эксплуа тационную надежность. Использование жаропрочных и износостойких материа

пазы. При правильно произведенной ре- 50 лов-гарантирует надежную работу чергулировке черпаки 18 и, что особенно важно, ножевые стенки 19 совершают поворот более чем на 90°. В период вращения, погрузившись под зеркало расплавленного шлака, черпак 18 захватывает и удерживает часть его ножевой стенкой 19, которая в данный, момент повернута так, что ножевая кромка ее находится ближе оси вращечем остальная часть. Двигаясь

черпаке 18, расплав шлака, приобретает линейную скорость, равную ;рости, приобретенной черпаком 18. Перемещаясь в кольцевых пазах 15 направляющих 14, пальцы 21 разворачивают ножевую стенку 19 черпака 18 и расплав под действием центробежных сил выбрасьтается из него, дробясь на мелкие гранулы в полете через патрубок 24 транспортировки гра- нул. Дробление происходит за счет силы сопротивления полету шлакового расплава нагнетаемого воздуха.

другие черпаки 18 в этом же месте выбрасывают очередные порции жидко- го шлака.

Образуется непрерьгоный направленный под определенным углом поток летящих шлаковых гранул, не разлетаю-

ийся в стороны, т.е. в узком диапазоне, за счет боковых ограничиваюих стенок черпаков 18 и цилиндрических канавок на рабочих поверхностях черпаков 18, а также за счет

выбрасывания черпаками 18 шлаковых порций в одном и том же месте. Длина пути полета гранул шлака может быть изменена в ту или иную сторону, не только за счет изменения уг

менения окружной скорости гранулятора 3. И в этих случаях направленность полета гранул будет сохранена в узком диапазоне в связи с тем, что поворот черпаков 18 осуществляется неизменно в заданном положении.

Б предложенном устройстве для грануляции жидкого шлака осуществляется 45 направленное перемещение шлаковых

гранул под заданным углом транспортировки, что в целом повъш1ает эксплуатационную надежность. Использование жаропрочных и износостойких материапаков гранулятора без прогаров. Регулирование скорости гранулятора, длины полета гранул, дозированной подачи, скорости нагнетаемого воз- духа дает возможность получить каче- ственньй гранулометрический состав шлака. Кроме того, сухая грануляция шлака сокращает энергетические затраты на обезвоживание шлака.

рмула из

1512940 обретения

с ка ко ре па ди

что, с целью повышения надежности обеспечения заданного гранулометрического состава за счет дозированной подачи расплава и обеспечения регулирования угла транспортирования и . линейной скорости полета, гранулятор вьтолнен из соединенных между собой продольными связями двух торцовых дисков, закрепленных на валу, опоры

которого имеют возможность вертикального перемещения, его лопасти вьшол- нены в виде закрепленных на торцовых дисках с помощью осей черпаков

г/

8

с пальцами на ножевой и задней стенках, несзшщми ролики, размещенные в кольцевых пазах направляющих, закрепленных на П-образной раме рядом, параллельно и эксцентрично кольцевым дискам.

в виде вентиляторных

чающееся связи вьшолнены лопаток.

из группы: жаропрочная нержавеющая сталь, твердые сплавы, салицированный графит.

Фие.З

6-6

цзиг.

cpue.s

Составитель В. Цветков Редактор А. Козориз Техред л. Сердюкова Корректор М. Самборская

Заказ 6034/23

Тираж 591

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Устройство для грануляции металлургического расплава | 1985 |

|

SU1263664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР №1188126, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для грануляции металлургического расплава | 1981 |

|

SU979287A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-10-07—Публикация

1988-02-22—Подача